无铅焊料的热疲劳特性

- 格式:doc

- 大小:242.50 KB

- 文档页数:6

无铅焊料研究报告综述无铅焊料是一种对环境友好且高效的焊接材料。

本文将综述无铅焊料的研究报告,涵盖其背景、特性、应用和发展趋势。

总体而言,无铅焊料是一种有希望替代传统铅基焊料的焊接技术。

1.背景无铅焊料的研发是为了减少对环境的污染。

传统的铅基焊料含有大量的铅,当焊接过程中铅被释放到环境中时,对人体健康和环境造成了潜在的危害。

为了保护人类和环境的健康,全球范围内开始研发无铅焊料。

2.特性无铅焊料具有一系列优点。

首先,无铅焊料在高温下的性能比传统铅基焊料更好,可以在更高的温度下进行焊接,提高了焊接的质量和可靠性。

其次,无铅焊料不会产生有毒的铅蒸汽,避免了对工人和环境的污染。

此外,无铅焊料还具有较低的成本和更长的寿命,使其变得更加可行和具有竞争力。

3.应用无铅焊料广泛应用于电子产品的制造过程中。

例如,它可以用于手机、电脑、电视和其他电子设备的电路板的焊接。

无铅焊料还可用于汽车制造、航空航天、医疗器械和其他领域的焊接。

4.发展趋势无铅焊料的研究和应用仍在不断发展。

研究人员正在寻找更好的无铅焊料配方,以提高其性能和可靠性。

此外,随着全球对环境保护要求的提高,无铅焊料将会得到更广泛的应用。

目前,一些国家已经颁布了禁止使用铅基焊料的法律和法规,促使了无铅焊料的市场需求。

总结起来,无铅焊料是一种有希望替代传统铅基焊料的焊接技术。

它具有环境友好、高效和广泛应用的特点。

随着全球对环境保护意识的提高,无铅焊料的研究和应用将会得到更大的关注和发展。

浅析无铅焊接工艺技术

无铅焊接工艺技术是当前电子行业追求环保的重要举措之一,它是用无铅焊料代替传统的含铅焊料来进行电子组件的连接。

无铅焊接技术的使用有以下几个优点:

1. 健康环保:含铅焊料可能会对健康和环境造成污染,但是无铅焊料的使用就减少了铅对环境的污染和对人体的伤害。

2. 耐热性:无铅焊料的耐热性能更高,能够满足现代电子元件的高温需求。

3. 焊点强度:无铅焊料的焊点强度更好,能够满足现代电子设备各种复杂形状的连接要求。

无铅焊接工艺技术具体包括以下几个方面:

1. 焊接温度的控制

无铅焊料的熔点比含铅焊料高,因此在使用无铅焊料时需要将焊接温度控制在适当的范围内,以确保焊点的质量。

3. 焊接设备和材料的选用

应选用高质量的焊接设备和材料,以确保无铅焊接的质量。

4. 操作技巧的掌握

无铅焊接工艺技术需要具备一定的技巧,包括正确选择焊接设备和材料、掌握焊接时温度和时间的控制等。

综上所述,无铅焊接工艺技术的应用可以大大减少环境污染和对人体的危害,同时也可以提高焊接强度和耐热性能,是电子行业环保发展的重要步骤。

无铅焊料常见无铅焊料合金性能介绍无铅焊料成为电子组装行业的主要焊接材料。

无铅焊料地发展过程中,各种各样的无铅焊料不断涌现,对于无铅焊料合金的组织结构特点和性能的了解就显的十分重要。

由于ROHS 指令和WEEE指令在欧洲会议获得批准,2006年7月开始欧洲将禁止含铅电子产品的销售,同时中国也开始进入了无铅化的时代,这都使无铅焊料成为了必然。

对于电子行业来说无铅焊料的选择成为了一个关键的问题。

为此,材料界进行了大量的研究工作,试图找出可以替代Sn-Pb焊料的无铅焊料。

现在各种系别组成的无铅焊料合金有很多种,其中主要有:Sn -Ag、Sn-Zn、Sn-Bi、Sn-Cu等二元合金以及在此基础上添加其他合金元素形成的三元、四元乃至五元合金。

下面就对现今主要的无铅焊料合金组织结构及性能进行介绍。

Sn-Ag系列Sn-Ag系焊料作为锡铅替代品已在电子工业使用了多年。

典型的组成比例是Sn96.5-Ag3.5,其熔点为221℃。

这种焊料所形成的合金组织是由不含银的纯β-Sn和微细的Ag3Sn相组成的二元共晶组织。

添加Ag所形成的Ag3Sn因为晶粒细小,对改善机械性能有很大的贡献。

随着Ag含量的增加,其屈服强度和拉伸强度也相应增加。

从强度方面来说,添加1-2%以上的Ag就能与Sn-Pb共晶焊锡相同或者超过它。

添加3%以上的Ag,强度值显著比Sn-Pb 共晶焊锡要高,但超过3.5%以后,拉伸强度相对降低。

这是因为除了微细的Ag3Sn结晶以外,还形成了最大可达数十微米的板状Ag3Sn初晶。

形成粗大的金属间化合物不仅使强度降低,而且对疲劳和冲击性能也有不良影响,因此对Ag的含量和金属界面的金属间化合物要进行认真的考究。

在Sn-Ag合金里添加Cu,能够在维持Sn-Ag合金良好性能的同时稍微降低熔点,而且添加Cu以后,能够减少所焊材料中铜的浸析。

Sn-Ag-Cu无铅焊料是目前被认为最接近实用化的Sn-Pb焊料替代品,也是目前无铅焊料得首选。

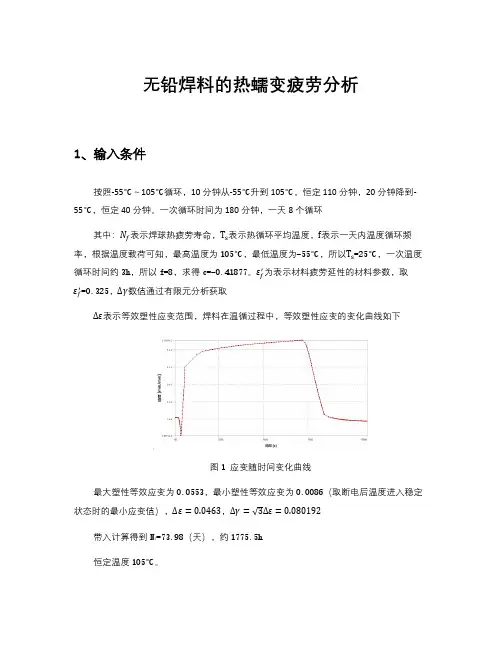

无铅焊料的热蠕变疲劳分析1、输入条件按照-55℃~105℃循环,10分钟从-55℃升到105℃,恒定110分钟,20分钟降到-55℃,恒定40分钟。

一次循环时间为180分钟,一天8个循环其中:N f表示焊球热疲劳寿命,T s表示热循环平均温度,f表示一天内温度循环频率,根据温度载荷可知,最高温度为105℃,最低温度为-55℃,所以T s=25℃,一次温度循环时间约3h,所以f=8,求得c=-0.41877。

εf′为表示材料疲劳延性的材料参数,取εf′=0.325,∆γ数值通过有限元分析获取∆ε表示等效塑性应变范围,焊料在温循过程中,等效塑性应变的变化曲线如下图1 应变随时间变化曲线最大塑性等效应变为0.0553,最小塑性等效应变为0.0086(取断电后温度进入稳定状态时的最小应变值),∆ε=0.0463,∆γ=√3∆ε=0.080192带入计算得到N f=73.98(天),约1775.5h恒定温度105℃。

2、蠕变寿命蠕变疲劳和机械疲劳是两个概念,蠕变指的是结构在高于熔点的0.3倍的环境下工作时候,即使受力的大小不变,其应变也会持续增大,直到最后断裂。

具体分为三个阶段:初始蠕变或过渡蠕变,应变随时间延续而增加,但增加的速度逐渐减慢;稳态蠕变、定常蠕变,应变随时间延续而匀速增加,这个阶段较长;加速蠕变,应变随时间延续而加速增加,直达破裂点。

应力越大,蠕变的总时间越短;应力越小,蠕变的总时间越长。

但是每种材料都有一个最小应力值,应力低于该值时不论经历多长时间也不破裂,或者说蠕变时间无限长,这个应力值称为该材料的长期强度。

通过ANSYS进行热应力计算,结合nCode软件进行蠕变疲劳分析,分析流程如下所示,nCode提供专门的CAECreep求解器,采用Larson-Miller算法进行求解图2 nCode分析流程nCode中提供的蠕变LM曲线如下所示, nCode自带材料库可以给用户提供丰富的材料参数,同时同于也可以基于nCode提供的公式进行相关LM曲线的拟合。

无铅微焊点热疲劳特性分析及优化摘要近年来,人们越来越重视环境污染问题,还有在科技飞速发展的推动下,电子元件的封装采用了无铅焊料进行焊接,而且随着微电子产品向微型化、高性能方向发展,用于连接芯片与基板的微焊点尺寸也缩小到几十微米甚至几微米,目前最小的焊点已经达到十几微米。

然而微焊点所承载的力学、电学和热力学负荷却是越来越重,所以对微焊点的可靠性要求日益提高,但是就现在研究状况来看,人们对无铅微焊点抵抗破坏的能力以及热疲劳特性分析还不是很成熟,而且焊点的无铅化和微型化将是现在以及未来的重点研究方向,所以对无铅微焊点的研究具有重大意义。

本文主要对无铅微焊点的热疲劳特性进行分析研究,选用BGA的球栅阵列是焊点件进行了三维有限元数值模拟分析,选择焊点半径50-100微米之间,以Anand统一粘塑性本构方程描述无铅微焊点的粘塑性行为。

首先,研究微焊点在变化温度循环载荷下微焊点的等效应力和塑性应变的分布规律, 找出实体模型中最大应力和应变的微焊点位置。

其次,分析出最大应力焊点的等效应力周期性变化和应力应变滞后曲线。

最后,选取焊点直径、焊点高度、芯片厚度、PCB厚度四个对无铅微焊点热疲劳特性影响显著的因素进行四因素三水平的正交试验,并进行不同因素、不同数值下的最大应力分析,找出各因素对微焊点应力的影响趋势,找出其影响微焊点应力的主要因素,并对各因素影响大小进行排序,找出应力最小的微焊点尺寸,实现微焊点在结构上的优化。

为人们对电子元件的无铅微焊接封装方法和焊点尺寸的选择提供一些理论参考依据。

关键词:无铅微焊点、热疲劳特性、等效应力、塑性应变、正交试验Analysis and optimization of thermal fatigue properties for thelead free solder jointsStudent:LI Guo-man Teacher: DAI Xuan-junAbstract: In recent years, there is growing emphasis on environmental problems, as well as in promoting the rapid development of technology, electronic packaging using lead-free solder for welding, and with the miniaturization of microelectronics, high-performance direction, with micro size solder connecting the chip and the substrate is also reduced to tens of microns or even a few microns, the smallest solder has reached more than ten microns. However, the mechanical micro bumps carried, electrical and thermal load is getting heavier and heavier, so the reliability of solder joints slightly increasing, but for now study situation, people are lead-free solder resist micro damage capacity and thermal fatigue resistance analysis is not very mature, and lead-free solder and miniaturization will be the focus of current and future research directions, and therefore have great significance for the study of lead-free micro bumps.This paper focuses on the thermal fatigue properties of lead-free solder joints micro analysis and study, the choice of BGA solder ball grid array is a member of the finite element analysis of three-dimensional numerical simulation, choose between a radius of 50-100 micron pads to stick Anand unity plastic constitutive equations describing the micro bumps unleaded viscoplastic behavior. Firstly, micro bumps at varying temperature cycling load distribution of micro bumps equivalent stress and plastic strain to identify micro bumps position mock maximum stress and strain. Secondly, the equivalent stress and the cyclical changes in the solder joint stress maximum stress strain hysteresis curve. Finally, select the pad diameter, pad height, chip thickness, PCB thickness of four pairs of lead-free solder thermal fatigue characteristics of the micro-significant factors were four factors and three levels orthogonal experiment, and different factors under different values The maximum stress analysis to identify the factors on micro bumps stress of trends, identify the main factors which affect the micro bumps stress factors influence the size and sort, identify stress micro bumps the size of the smallest, to achieve micro joints in the structure optimization. For people to provide some theoretical basis for the electronic components and lead-free solder micro-welding method of packaging sizes to choose from.Key words:Micro lead-free solder joints; Thermal fatigue properties;Equivalent stress; Plastic strain;Orthogonal test目次摘要 (I)Abstract (II)1 绪论 (1)1.1 研究的目的和意义 (1)1.2 国内外研究现状及成果 (2)1.3 本文研究的内容 (3)2 相关的理论基础 (4)2.1 热应力与热疲劳理论 (4)2.2 ANSYS14.5热-结构耦合分析方法 (4)2.2.1 ANSYS的简介 (4)2.2.2 ANSYS14.5技术新特性 (4)2.2.3 ANSYS热分析原理 (5)2.2.4 瞬态热分析相关介绍 (5)2.3本章小结 (6)3 BGA 无铅微焊焊点热特性仿真分析 (7)3.1 BGA器件三维实体模型数据准备 (7)3.1.1 选择单元类型 (7)3.1.2 定义材料性能参数和Anand本构方程 (8)3.1.3 三维模型建立与网格划分 (9)3.2施加载荷与求解 (10)3.3后处理与结果分析 (11)3.3.1阵列微焊点的等效应力及等效塑性应变分布 (11)3.3.2温度循环过程中应力应变的动态特性 (12)3.3.3温度循环过程中等效塑性应变的动态特性 (13)3.3.4 无铅微焊点寿命预测 (15)3.4 本章小结 (16)4 无铅微焊点结构优化 (17)4.1 正交实验设计 (17)4.2正交试验结果分析 (18)4.2.1 均值计算及结果分析 (18)4.2.2各因素影响分析 (20)4.2.3 各因素的影响大小及最优尺寸组合 (20)4.3 本章小结 (21)5总结 (22)致谢 (23)参考文献 (24)1 绪论1.1 研究的目的和意义近年来,随着人们的生活水平的提高,对生活环境的要求也越来越高,人们开始高度重视环境污染问题,材料对环境的毒害问题也越来越受到人们的高度重视。

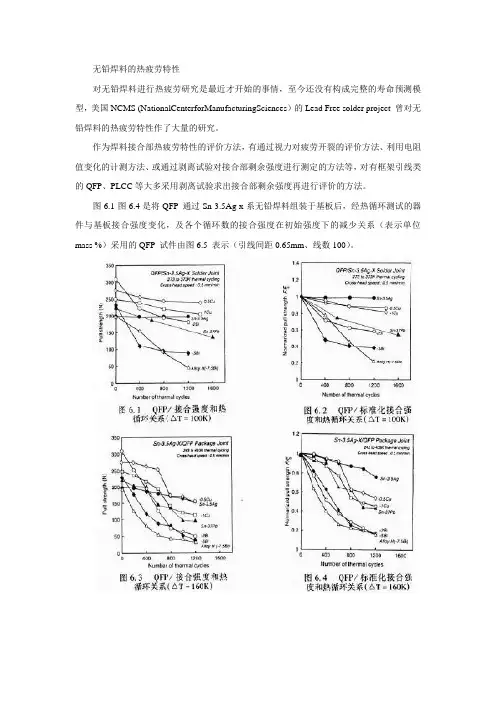

无铅焊料的热疲劳特性对无铅焊料进行热疲劳研究是最近才开始的事情,至今还没有构成完整的寿命预测模型,美国NCMS (NationalCenterforManufacturingSciences)的Lead Free solder project 曾对无铅焊料的热疲劳特性作了大量的研究。

作为焊料接合部热疲劳特性的评价方法,有通过视力对疲劳开裂的评价方法、利用电阻值变化的计测方法、或通过剥离试验对接合部剩余强度进行测定的方法等,对有框架引线类的QFP、PLCC等大多采用剥离试验求出接合部剩余强度再进行评价的方法。

图6.1-图6.4是将QFP 通过Sn-3.5Ag-x系无铅焊料组装于基板后,经热循环测试的器件与基板接合强度变化,及各个循环数的接合强度在初始强度下的减少关系(表示单位mass %)采用的QFP 试件由图6.5 表示(引线间距0.65mm、线数100)。

QFP 的引线电镀了S n-20Pb ,热循环制订二种方式,-30℃-130℃温度范围(△T-160K )和。

0℃-100 ℃温度范围(△T = l00K ),升降速度1.78K/min,保持时间10min,采用气相式温度循环试验机。

接合强度使用万能精密拉伸试验机,用0.5mm / min 的十字型滑块速度将引线框对着Cu 焊区垂直方向进行拉伸,在试验次数到30 次后,再用威伯尔曲线图计算出平均拉伸强度。

各焊料接合部的初始强度,除去合金Alloy H ( Sn-7.SBi-ZBi-0.SCu)以外,其余的接合强度都在其以上或同等。

Sn-3.5Ag在添加Bi 后,其接合强度有上升的趋势,在2%时其强度达到峰值,其它场合强度都表示了降低趋势,Alloy H 合金所显示的初始强度与其他合金相比是最低的。

在添加Cu 的场合,接合强度同样显示上升,到1%时,比Sn-37Pb 、Sn-3.5Ag 有更好的接合强度。

分析AT = 100 K 时各合金热循环和接合强度的关系,不难看出Sn-3.5Ag、添加Cu 后的接合强度下降趋势缓慢,而添加Bi 后,不管哪种合金都随着热循环数的增加接合强度明显下降,对添加Bi比较,Sn-3.5Ag 添加Cu、其强度下降非常少,即进入1200次循环后也不出现热疲劳损伤,具极优异的热疲劳抵抗性,而添加Bi 的合金焊料、其显示的接合强度,有的比Sn-37Pb还低。

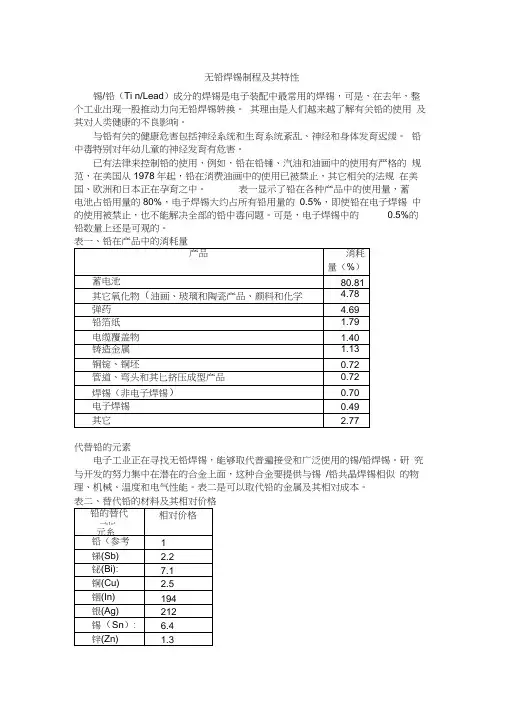

无铅焊锡制程及其特性锡/铅(Ti n/Lead)成分的焊锡是电子装配中最常用的焊锡,可是,在去年,整个工业出现一股推动力向无铅焊锡转换。

其理由是人们越来越了解有关铅的使用及其对人类健康的不良影响。

与铅有关的健康危害包括神经系统和生育系统紊乱、神经和身体发育迟缓。

铅中毒特别对年幼儿童的神经发育有危害。

已有法律来控制铅的使用,例如,铅在铅锤、汽油和油画中的使用有严格的规范,在美国从1978年起,铅在消费油画中的使用已被禁止,其它相关的法规在美国、欧洲和日本正在孕育之中。

表一显示了铅在各种产品中的使用量,蓄电池占铅用量的80%,电子焊锡大约占所有铅用量的0.5%,即使铅在电子焊锡中的使用被禁止,也不能解决全部的铅中毒问题。

可是,电子焊锡中的0.5%的铅数量上还是可观的。

代替铅的元素电子工业正在寻找无铅焊锡,能够取代普遍接受和广泛使用的锡/铅焊锡。

研究与开发的努力集中在潜在的合金上面,这种合金要提供与锡/铅共晶焊锡相似的物理、机械、温度和电气性能。

表二是可以取代铅的金属及其相对成本。

表二、替代铅的材料及其相对价格除了成本之外,还必须了解考虑作为铅替代的元素的供需情况。

如表三所示, 含铋合金从可利用资源的出发点上是无希望的,现在可利用得铋供应可能被全部用完,如果将此合金广泛用于正在蓬勃发展的电子工业。

表三、美国矿产局有关不从表二所显示的潜在替代金属的相对价格看,很明显,许多无铅焊锡将比其替代的锡/铅焊锡贵得多。

例如,铟(In)是用来取代铅的主要元素之一,但它是一种次贵重金属,几乎和银一样贵。

可是应该注意,所建议的焊锡合金的高成本在决定最终产品价格时,并不象最初所显示的那么重要。

因为所需的量少,在装配中,和其它成本因素如:元件、电路板及装配相比,焊锡成本几乎不重要。

所选合金的性能是非常重要的。

无铅焊锡及其特性和温度、机械、蠕变、疲劳特性一样,熔化温度点是最重要的焊锡特性之一。

表四提供了现时能买到的无铅焊锡一览表。

无铅焊料的疲劳特性Document number : PBGCG-0857-BTDO-0089-PTT1998无铅焊料的疲劳特性焊料的等温疲劳试验各类电子产品是在温度不断地变化状态下使用的,由1C封装、印制基板、各种各样元件工作时的热涨差所引起的变动位移,其应力通常都会作用于最薄弱环节一焊料接合部,造成热疲劳损伤。

因此,进行高可靠的焊料接合部设计,首先要理解无铅焊料的等温疲劳特性。

焊料接合部的结构在硅芯片和陶瓷基板等刚性比较高的场合,例BGA(ball grid array等)焊球的应力松驰速度快,给接合部的最大应变是高温时的保持时间及应变控制的往返变形负荷。

对QFP、PLCC等使用场合,焊料的应力松驰速度比前者慢,到达高温时是暂时性的间断变形,属应变控制与荷载控制混合形态下的往返变形负荷,然而,不管哪一种场合,应变控制的疲劳是主要的,在实验室进行上述疲劳试验时,应变控制方式是可实现的。

试件经受的负荷样式,BGA类主要是剪切应变负荷,QFP、SOP类不仅是剪切应变、是与拉伸压缩棍在一起的复合模式。

在多轴应力/应变条件下,一般采用VonMises 等效应力和等效应变。

对于单轴拉伸模式的等价应力/应变,可利用有限单元法等的模拟方式求得接合部疲劳破坏等效应变,用拉伸压缩模式由焊料的疲劳试验结果,来推算其疲劳寿命。

△ ep*Nf x a=C ⑵由于焊料接合部存在脆性金属化合物状的接合界面,需通过重迭接合评价 反映接合界面的影响,S 焊料的拉伸疲劳试验结果和CU 铜接合体的剪切疲劳 试验结果比较由图表示(组成单位mass%、下同)图上纵坐标根据下式求得 VonMises 等效应变,横坐标为疲劳寿命。

由图看到,拉伸模式的疲劳试验结 果与剪切模式疲劳试验结果差不多在同一条直线上,这意味着,采用VonMises 的等效应变方式,可对焊料拉伸模式疲劳结果和接合体剪切疲劳结果进行直接 比较。

下面说明的是利用应变控制方式对Sn-Ag 系无铅焊料铜接合体的等温疲 劳试验结果。

二、无铅焊料的评价内容理想中的无铅焊料最好是与原来Sn-Pb 共晶焊料特性相同的靠近低熔点处的类似型焊料。

共晶焊料的主要特性,除具备低熔点外,能够像纯金属那样在单一温度下熔融、凝固。

作为Sn-Pb 共晶替代物的无铅焊料,也希望具有与Sn-Pb 相同的熔融温度范围、良好的接合性能、润湿性等。

在开发研制过程中,要完全达到原有焊料相同的性质是困难的,只有通过对Sn 基合金添加AS/Bi、In、Cu等元素,组成性能最接近于原来使用焊料的替代物,同时要考虑到替代物(无铅焊料)的无毒性,制造成本,保存稳定性等因素。

图2.1 是无铅焊料中候补合金系示意。

对Sn-Ag 共晶和Sn-Zn 共晶添加Bi、In ,目的是降低其溶点,添加Cu是为了使其组织细微化,并抑制Cu的溶解,随着某些应用上的要求,今后也可能添加Ce、Ni、P等元素。

目前对无铅焊料进行评价,衡量的报告比较少,只有在替代实用过程中,或根据所用素材本身的润湿,使用性能来比较鉴别,以促进无铅焊料的应用发展。

无铅焊料的特征比较见表2.1,含添加了0.5%程度的Cu。

2 无铅焊料的熔融温度范围Sn 基无铅焊料的熔点测定方式有下面三种(l)同原来的热分析(TA )页码;(2)示差热分析(DTA );(3)示差扫描热量分析(DSC )。

通常采用第3种方式,对焊料由液体状态向固体状态转化时,测定其冷却曲线。

这在回流焊接中,因焊料的熔融动态形成的润湿、流向、弯月面是个重要的因素。

各种熔融温度的测定方法特征和低熔点共晶、对固相线、液相线测定的适用性由表2.2 表示,可以看出,低熔点共晶在加热时的DSC 或DTA ,对固相线冷却时的热分析或加热时的DSC ,在液相线冷却时求得是最适宜的。

无铅焊料属Sn 基合金,应充分理解由过冷却因素,需在冷却时进行液相线、固相线温度测定的这个特征。

表2.2 各种熔融温度的侧定方法特征图2.2 是对Sn-3.SAg 合金的测定例,图中(a)的热分析可明显地看到冷却过程时的过冷却,凝固中回到共晶温度时不发生液相线温度误差。

无铅焊接材料性能焊锡作为所有三个连接级别:芯片(die)、封装(package)和电路板装配的连接材料。

除此之外,锡/铅焊锡普遍用于元件引脚和PCB的表面涂层。

考虑到铅(Pb)的既定角色,焊锡可分类为或者含铅的或者无铅的(lead-free)。

现在,元件和PCB在无铅系统中已经找到可行的替代锡/铅材料的表面涂层。

可是对于连接材料,对实际无铅系统的寻找还在进行中。

这里,将总结一下锡/铅焊锡材料的基础知识,以及焊接点的性能因素,后面有无铅焊锡的一个简要讨论。

焊锡通常描述为液相温度低于400°C(750°F)的可熔合金。

芯片级别(特别是倒装芯片)的锡球的基本合金含有高温、高铅成分,如Sn5/Pb95或Sn10/Pb90。

共晶或近共晶合金,如Sn60/Pb40、Sn62/Pb36/Ag2和Sn63/Pb37,也已经成功使用。

例如,在载体CSP/BGA基板底面的锡球可以是高温、高铅或共晶、近共晶的锡/铅或锡/铅/银材料。

由于传统电路板的材料如FR-4的温度忍耐级别,附着元件和IC封装的板级焊锡只局限于共晶、近共晶的锡/铅或锡/铅/银焊锡。

在有些情况中,使用了锡/银共晶和包含铋(Bi)或铟(In)的低温焊锡化合成分。

焊锡可以各种物理形式应用,包括锡条(bar)、锡锭(ingot)、锡线(wire)、锡粉(powder)、预成型(preform)、锡球(sphere)与柱、锡膏(paste)和熔化状态。

焊锡材料的固有特性可在三个范畴内考虑:物理、冶金和机械。

物理特性对于今天的封装和装配,五个物理特性是特别重要的:11.冶金学相转变(phase-transition)温度具有实际的意义。

液相温度认为等于熔化温度和固相线对软化温度。

对于一个给定的成分,液相与固相之间的范围叫做塑性或粘滞范围。

选作连接材料的焊锡合金必须适应服务(最终使用)温度的最坏条件。

因此,希望合金具有至少高于所希望的服务温度上限两倍的液相线。

无铅焊料的性能及作用无铅焊料是一种用于电子行业中的重要焊接材料,由于其无铅的特性,被广泛应用于电子产品的生产中。

本文将对无铅焊料的性能和作用进行详细介绍。

一、无铅焊料的性能1.熔点低:与传统的铅锡焊料相比,无铅焊料的熔点较低。

低熔点有助于减少电子元器件的热应力,提高产品的可靠性。

2.良好的湿润性:无铅焊料具有较好的湿润性,可以快速覆盖焊接表面,形成均匀的焊点。

这有助于提高焊接质量和焊接效率。

3.优良的扩散性:无铅焊料与基材之间具有良好的扩散性,可以形成稳定的焊接点。

与铅锡焊相比,无铅焊料的扩散性更好,抗冷焊效果更优秀。

4.高可靠性:无铅焊料可以有效降低焊接点的应力,提高焊点的可靠性。

由于电子元器件在使用过程中往往会受到温度变化和机械应力的影响,如果焊点可靠性不高,容易出现开焊和冷焊等问题。

5.环保无毒:无铅焊料不含有害铅元素,符合环保要求,不会对环境和人体健康产生危害。

二、无铅焊料的作用1.提高电子产品的质量:无铅焊料具有良好的湿润性和扩散性,可以形成高质量的焊接点,从而提高电子产品的可靠性和性能。

2.保护环境:传统的铅锡焊料含有大量的有害铅元素,不仅对环境产生污染,而且对人体健康有害。

使用无铅焊料可以有效避免这些问题,保护环境和人的健康。

3.符合法规要求:由于无铅焊料对环境和人体的安全没有危害,因此符合国际法规和相关指令的要求。

在一些国家和地区,如欧盟,使用无铅焊料已成为法律法规的规定。

4.促进产业升级:无铅焊料的应用推动了电子行业的产业升级。

随着环保意识的提高,越来越多的企业开始采用无铅焊料,从而促进了焊接技术的进步和行业的发展。

5.降低生产成本:无铅焊料的成本相对较低,使用无铅焊料可以降低生产成本。

此外,由于无铅焊料的熔点较低,可以减少能耗,进一步节约生产成本。

综上所述,无铅焊料具有熔点低、湿润性好、扩散性优良、高可靠性和环保无毒等优点。

它在提高电子产品质量、保护环境、符合法规要求、促进产业升级和降低生产成本等方面发挥着重要作用。

无铅焊料的热疲劳特性

对无铅焊料进行热疲劳研究是最近才开始的事情,至今还没有构成完整的寿命预测模型,美国NCMS (NationalCenterforManufacturingSciences)的Lead Free solder project 曾对无铅焊料的热疲劳特性作了大量的研究。

作为焊料接合部热疲劳特性的评价方法,有通过视力对疲劳开裂的评价方法、利用电阻值变化的计测方法、或通过剥离试验对接合部剩余强度进行测定的方法等,对有框架引线类的QFP、PLCC等大多采用剥离试验求出接合部剩余强度再进行评价的方法。

图6.1-图6.4是将QFP 通过Sn-3.5Ag-x系无铅焊料组装于基板后,经热循环测试的器件与基板接合强度变化,及各个循环数的接合强度在初始强度下的减少关系(表示单位mass %)采用的QFP 试件由图6.5 表示(引线间距0.65mm、线数100)。

QFP 的引线电镀了S n-20Pb ,热循环制订二种方式,-30℃-130℃温度范围(△T-160K )和。

0℃-100 ℃温度范围(△T = l00K ),升降速度1.78K/min,保持时间10min,采用气相式温度循环试验机。

接合强度使用万能精密拉伸试验机,用0.5mm / min 的十字型滑块速度将引线框对着Cu 焊区垂直方向进行拉伸,在试验次数到30 次后,再用威伯尔曲线图计算出平均拉伸强度。

各焊料接合部的初始强度,除去合金Alloy H ( Sn-7.SBi-ZBi-0.SCu)以外,其余的接合强度都在其以上或同等。

Sn-3.5Ag在添加Bi 后,其接合强度有上升的趋势,在2%时其强度达到峰值,其它场合强度都表示了降低趋势,Alloy H 合金所显示的初始强度与其他合金相比是最低的。

在添加Cu 的场合,接合强度同样显示上升,到1%时,比Sn-37Pb 、Sn-3.5Ag 有更好的接合强度。

分析AT = 100 K 时各合金热循环和接合强度的关系,不难看出Sn-3.5Ag、添加Cu 后的接合强度下降趋势缓慢,而添加Bi 后,不管哪种合金都随着热循环数的增加接合强度明显下降,对添加Bi比较,Sn-3.5Ag 添加Cu、其强度下降非常少,即进入1200次循环后也不出现热疲劳损伤,具极优异的热疲劳抵抗性,而添加Bi 的合金焊料、其显示的接合强度,有的比Sn-37Pb还低。

由此说明,在△T=100K 温度循环下,要保证无铅焊料具Sn-37Pb 以上的热疲劳抵抗性,Bi 添加量的界限为2%。

△T=160K 与△T=100K的比较,强度跌落的斜度较大,与添加Bi 的合金比较,Sn-3.5Ag 和添加Cu 的合金热疲劳特性良好、强度下降系数与△T=100K相同。

Sn-3.5Ag的热疲劳抵抗性最好,在1200次循环后强度还保持在初始强度的80%添加Bi的合金强度降低与其浓度有关、在1200次循环后其强度为初始强度的20%程度。

添加Cu的合金,明显地受到热疲劳损伤,1200次循环后其强度大体上与Sn-37Pb相同。

热疲劳试验证明,在△T =160K时,特性超过目前Sn-37Pb所具热疲劳抵抗的合金有Sn-3.5Ag或添加1%Cu以下的合金焊料,从合金熔点的观点考虑,Bi的含量多对其合金性

能比较有利,从热疲劳抵抗观点考虑,Bi的含量应该加以限止.

6.2 QFP/焊料接合部的热疲劳损伤过程。

△T = 160K ,经200、400次循环后Sn-3.5Ag、Sn-3.5Ag-0.5Cu、Sn-3.5Ag-5Bi 焊料接合部的各种断面组织由图6.6 表示。

对其断面组织观察,先用2400#的金刚砂研磨观察面,再用1mm 的金刚石研磨膏进行抛光研磨,经光学显微镜分析、200 次循环后的Sn-3.5Ag 和Sn-3.5Ag-0.5Cu 焊料接合部看不到热疲劳的开裂,Sn-3.5Ag-5Bi 接合部,在焊料弯月面上部发现有裂纹,其裂纹已接近引线框。

400 次循环后的观察分析、各个合金接合部均已发生裂纹,Sn-3.5Ag 的接合部裂纹的进展量较少、Sn-3.5Ag-0.5Cu 接合部裂纹已接近引线框,Sn-3.5Ag-5Bi 接合部的开裂就更严重。

热疲劳开裂进展倾向,用拉伸的强度下降系数来反映或评价热疲劳损伤看来是妥当的。

另外,开裂在弯月面上部发生后,会向内部发展,并进一步沿引线框进展的状态,这可称为热疲劳损伤过程的前半部(显示焊料疲劳特性),焊料/引线框界面的开裂进展状态可称作热疲劳损伤的后半部,暗示了QFP/焊料接合部的热疲劳特性。

热疲劳损伤过程的前半部与焊料的低循环疲劳特性相似,也意味着焊料疲劳特性是热疲劳特性的反映,特别是△T=100K场合,热疲劳试验结果与焊料疲劳特性间有着良好的相关关系。

Sn-3.5Ag 和Sn-3.5Ag-SBi 系合金接合部疲劳开裂的过程,经扫描型电子显微镜观察照片由图6.7 表示,(△T = l 60K )。

图示说明,热疲劳开裂在弯月面上部发生后向弯月面内部进展并沿着引线框展开。

Sn-3.5Ag接合部疲劳开裂状况。

由图6.7(a)表示的那样会在生存界面的金属化合物层附近展开,Sn-3.5Ag-Cu的接合部损伤与上述的相同。

S n-3.5Ag-5Bi 接合部的开裂进展情况在图上也可确认,该合金是Bi 含量多的高强度焊料,因焊料层强度高,受负荷的应变在焊料层不能充分吸收,开裂都发生在接合界面的金属化合物层内部,通常,开裂都从破坏韧性低的化合物层中向伸长性好的焊料一侧缓慢地进展。

然而,含有Bi 的合金热疲劳抵抗低,造成焊料本身的疲劳抵抗性低,这是开裂过程容易通过的原因。

另外,比引线框电镀中含有Pb或Bi-Pb,会在Sn-3.5Ag-5Bi焊料的接合界面附近偏析,开裂也会沿这个Pb层进展,有这种因素引起的热疲劳抵抗劣化,也是需要考虑的。

关于无铅焊料热疲劳特性目前的研究,只能在有关限止的条件下加以相互比较,今后进行正确寿命预测的详细研究是必要的。

(利用模拟型热疲劳试验机)Sn-3.5Ag 和Sn-Ag-Cu 系都具优异的热疲劳特性。

但是在当前使用时,由于组装基板和元件的表面处理还未做到无铅化,在生存接合界面的各种金属化合物层将影响到接合部的热疲劳特性,这是无铅焊料应用中的问题悬念。

为今后得到可靠性良好的接合体,对各种因素的问题更要执行详细的基础研究。