第3次课-特种陶瓷的成型方法

- 格式:ppt

- 大小:2.53 MB

- 文档页数:11

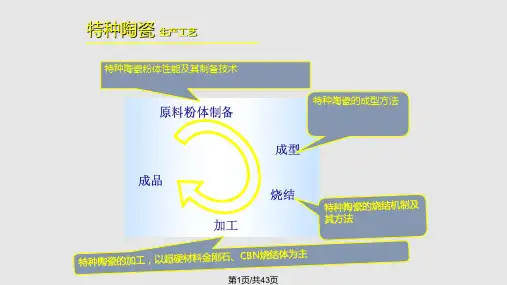

第3章特种陶瓷成型与烧结方法特种陶瓷是一类具有特殊性能的陶瓷材料,通常用于高温、高压、高耐磨、高绝缘等领域。

特种陶瓷的成型与烧结方法对其最终性能起到决定性的影响。

本章将介绍特种陶瓷的常见成型方法和烧结方法。

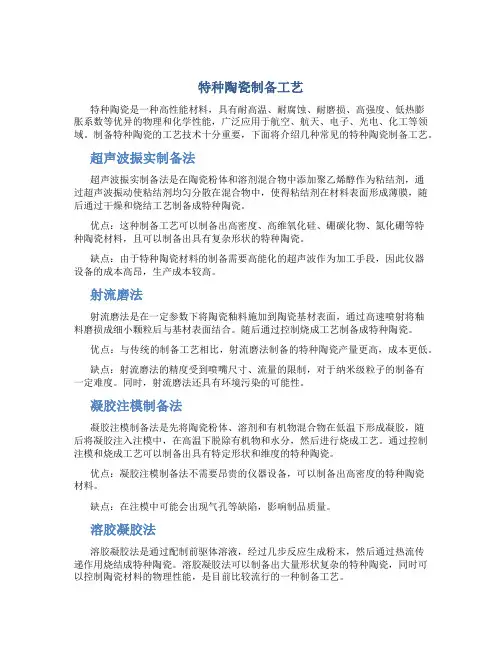

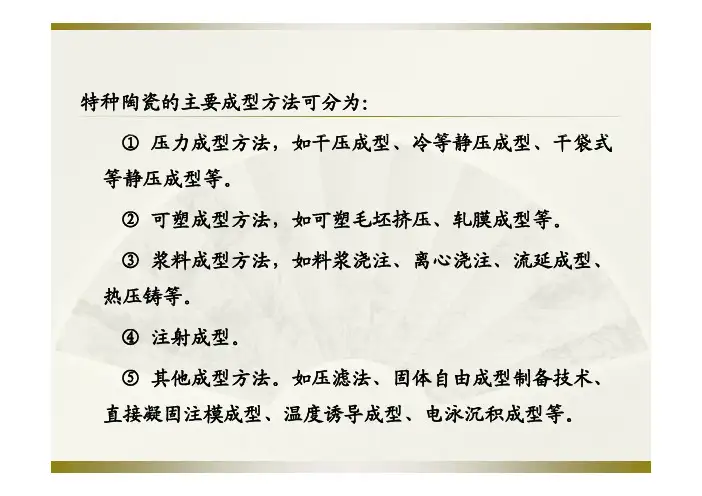

特种陶瓷的成型方法主要有浇注成型、压制成型和注射成型。

浇注成型是将特种陶瓷浆料倒入模具中,通过自然沉降或震动使浆料填充到模具的各个角落。

浇注成型适用于形状复杂、尺寸大、精度要求不高的陶瓷制品。

压制成型是将特种陶瓷粉末加入模具中,然后通过机械压力使粉末充分密实,形成所需形状的瓷坯。

压制成型适用于制备形状简单、尺寸小、精度要求高的陶瓷制品。

常见的压制成型方法有干压成型和等静压成型。

干压成型是将特种陶瓷粉末加入模具中,然后通过机械压力进行压制,将粉末压制成所需形状的瓷坯。

干压成型适用于成型粘度较低的陶瓷粉末,常用于制备砖瓦、石材等制品。

等静压成型是将特种陶瓷粉末加入模具中,然后通过高压、高温等条件进行压制,使粉末充分结合,在模具中形成所需形状的瓷坯。

等静压成型适用于高度致密的特种陶瓷制品,如金刚石、硼氮、氧化锆等。

注射成型是将特种陶瓷浆料注入到模具中,然后通过压力使浆料填满整个模具,形成所需形状的瓷坯。

注射成型适用于形状复杂、尺寸小、精度要求高的特种陶瓷制品。

特种陶瓷的烧结方法主要有传统烧结、微波烧结和等离子烧结。

传统烧结是将特种陶瓷瓷坯置于高温炉中,在一定的温度范围内进行长时间的烧结。

传统烧结适用于大多数特种陶瓷材料,可以使陶瓷材料的结合力和致密度得到提高。

微波烧结是利用微波的加热效应,将特种陶瓷瓷坯置于微波场中进行加热和烧结。

微波烧结可以实现快速、均匀的烧结,可以提高特种陶瓷材料的性能。

等离子烧结是利用等离子体的高温、高能量特性,对特种陶瓷瓷坯进行加热和烧结。

等离子烧结可以在较短的时间内实现高温烧结,能够提高特种陶瓷材料的致密度和光滑度。

总之,特种陶瓷的成型与烧结方法对其最终性能起到重要的影响。

特种陶瓷的制备方法

特种陶瓷是指具有特殊功能和性能的陶瓷材料,常用于高科技领域。

其制备方法主要包括以下几种:

1. 粉末冶金法:将陶瓷原料粉末混合后,在高温下通过压制和烧结等过程将其固化成块状材料。

常见的方法有热等静压、冷等静压、热等静压烧结等。

2. 溶胶-凝胶法:将陶瓷前驱体通过溶胶-凝胶过程进行制备。

首先将溶胶中的金属离子或无机化合物通过水解、缩聚或聚合等反应形成凝胶,然后通过热处理将凝胶转化为陶瓷材料。

3. 化学气相沉积法:通过将气体中的化学物质在高温下分解反应,使分解产物沉积在基底表面形成陶瓷薄膜。

常见的方法有化学气相沉积、热分解和物理气相沉积。

4. 电化学沉积法:在电化学工作电极上通过电化学反应将金属离子还原成金属沉积在基底上形成陶瓷薄膜。

通常包括电化学沉积、电化学离子共沉积等方法。

5. 激光烧结法:利用高能激光束对陶瓷粉末进行加热和烧结,使其瞬间熔融并结合成致密的陶瓷材料。

该方法具有快速、高效、精密的特点,适用于制备复杂形状和高精度的特种陶瓷。

以上是常见的特种陶瓷制备方法,不同方法适用于不同的特种陶瓷材料和要求。

在实际应用中,通常会根据具体需求选择合适的制备方法。

特种陶瓷制备工艺特种陶瓷是一种高性能材料,具有耐高温、耐腐蚀、耐磨损、高强度、低热膨胀系数等优异的物理和化学性能,广泛应用于航空、航天、电子、光电、化工等领域。

制备特种陶瓷的工艺技术十分重要,下面将介绍几种常见的特种陶瓷制备工艺。

超声波振实制备法超声波振实制备法是在陶瓷粉体和溶剂混合物中添加聚乙烯醇作为粘结剂,通过超声波振动使粘结剂均匀分散在混合物中,使得粘结剂在材料表面形成薄膜,随后通过干燥和烧结工艺制备成特种陶瓷。

优点:这种制备工艺可以制备出高密度、高维氧化硅、硼碳化物、氮化硼等特种陶瓷材料,且可以制备出具有复杂形状的特种陶瓷。

缺点:由于特种陶瓷材料的制备需要高能化的超声波作为加工手段,因此仪器设备的成本高昂,生产成本较高。

射流磨法射流磨法是在一定参数下将陶瓷釉料施加到陶瓷基材表面,通过高速喷射将釉料磨损成细小颗粒后与基材表面结合。

随后通过控制烧成工艺制备成特种陶瓷。

优点:与传统的制备工艺相比,射流磨法制备的特种陶瓷产量更高,成本更低。

缺点:射流磨法的精度受到喷嘴尺寸、流量的限制,对于纳米级粒子的制备有一定难度。

同时,射流磨法还具有环境污染的可能性。

凝胶注模制备法凝胶注模制备法是先将陶瓷粉体、溶剂和有机物混合物在低温下形成凝胶,随后将凝胶注入注模中,在高温下脱除有机物和水分,然后进行烧成工艺。

通过控制注模和烧成工艺可以制备出具有特定形状和维度的特种陶瓷。

优点:凝胶注模制备法不需要昂贵的仪器设备,可以制备出高密度的特种陶瓷材料。

缺点:在注模中可能会出现气孔等缺陷,影响制品质量。

溶胶凝胶法溶胶凝胶法是通过配制前驱体溶液,经过几步反应生成粉末,然后通过热流传递作用烧结成特种陶瓷。

溶胶凝胶法可以制备出大量形状复杂的特种陶瓷,同时可以控制陶瓷材料的物理性能,是目前比较流行的一种制备工艺。

优点:已经被广泛应用于特种陶瓷材料的制备过程中,制备出来的特种陶瓷质量高,表面平整度高。

缺点:由于制备过程需要进行多次反应和烧结工艺,生产成本相对较高。

特种陶瓷制备工艺

特种陶瓷制备工艺主要包括以下几个步骤:

1. 材料准备:选择适合特种陶瓷制备的原材料,如氧化铝、氮化硅、氧化锆等,并按照一定的比例混合和研磨,使其成为粉末状。

2. 成型:将粉末状材料通过成型工艺成型,常见的成型方法包括注塑成型、压制成型和挤出成型等。

3. 烧结:将成型后的陶瓷件进行烧结处理,使其在高温下发生化学反应,颗粒之间发生结合,形成致密的陶瓷体。

常见的烧结工艺包括等静压烧结、热等静压烧结和热压烧结等。

4. 加工:对于需要进行后续加工的特种陶瓷制品,还需要进行精加工和表面处理。

常见的加工工艺包括磨削、抛光、切割等。

5. 检测与品质控制:对特种陶瓷制品进行质量检测,包括外观检查、尺寸测量、力学性能测试和化学成分分析等,确保产品符合要求。

6. 涂装和烤漆(可选):根据产品的需要,进行涂装和烤漆处理,增加陶瓷制品的美观和耐用性。

特种陶瓷制备工艺主要包括材料准备、成型、烧结、加工、检测与品质控制以及涂装和烤漆等环节,不同的特种陶瓷材料和应用领域会有不同的制备工艺。

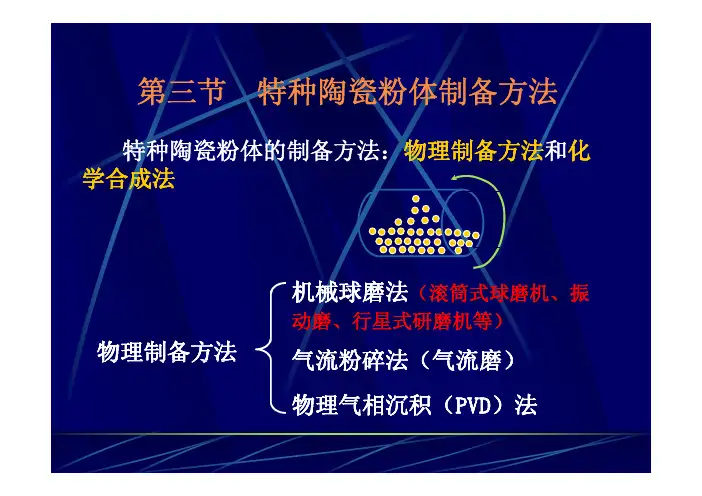

第 节 第三节特种陶瓷粉体制备方法特种陶瓷粉体的制备方法:物理制备方法 物理制备方法和化 化 学合成法机械球磨法(滚筒式球磨机、振动磨、行星式研磨机等)物理制备方法气流粉碎法(气流磨) 物理气相沉积(PVD 物理气相沉积( PVD)法 )法第三节 特种陶瓷粉体制备方法 化学合成法:固相法 热分解法 热 固相反应 火花放电 溶出法 化学气相反应法CVD 气 相 法 气体中蒸发法PVD 化学气相凝聚法CVC 溅射法沉淀法 液 相 法 水热法 溶胶-凝胶法 喷雾法 蒸发溶剂热法第三节特种陶瓷粉体制备方法粉碎法 粉碎法——由粗颗粒来获得细粉的方法,通常采用 由粗颗粒来获得细粉的方法 通常采用 机械粉碎(机械制粉)。

现在已发展到采用气流粉碎 等。

但是无论哪种粉碎方式,都不易制得粒径在1 微米以下的微细颗粒。

机械混合制备多组分粉体工 艺简单 产量大 但得到的粉体组分分布不均匀 艺简单、产量大。

但得到的粉体组分分布不均匀, 特别是当某种组分很少的时候;而且这种方法常常 会给粉体引入杂质。

合成法——由原子、离子、分子通过反应、成核和 成长、收集、后处理来获得微细颗粒的方法(化学 制粉)。

特点 纯度高 粒度可控 均匀性好 颗粒微细 特点:纯度高、粒度可控,均匀性好,颗粒微细。

实 并且可以实现颗粒在分子级水平上的复合、均化。

合成法可得到性能优良的高纯、超细、组分均匀的 粉料,其粒径可达10nm以下,是一类很有前途的粉 体(尤其是多组分粉体)制备方法 但这类方法或需 体(尤其是多组分粉体)制备方法。

但这类方法或需 要较复杂的设备,或制备工艺要求严格,因而成本 也较高。

第三节 特种陶瓷粉体的制备一、特种陶瓷粉末的机械制备法以机械力使原材料变细的方法在陶瓷工业中应用也极为广 泛。

陶瓷原料进行破碎有利于提高成型坯体质量,提高致 密程度并有利于烧结过程中各种物理化学反应的顺利进行, 降低烧成温度。

主要介绍两种:球磨法和气流粉碎法第三节 特种陶瓷粉体的制备1、球磨法球磨法是十分常用的制取粉末的方法,但它也常常用来作为 球磨法是十分常用的制取粉末的方法 但它也常常用来作为 成型前的粉末准备工序。

特种陶瓷制备工艺摘要:采用高度精选的原料,具有能精确控制的化学组成,按照便于进行结构设计及控制制造的方法进行制造、加工,具有优异特性的陶瓷称为特种陶瓷。

由于不同的化学组分和显微结构而决定其具有不同的性质和功能,如高强度、高硬度、耐腐蚀、导电、绝缘、磁性、透光、半导体以及压电、铁电、光电、电光、声光、磁光、超导、生物相容性等。

由于绝缘特殊,这类陶瓷可运用于高温、机械、电子、宇航、医学工程等方面,成为近代尖端科技技术的重要组成部分。

关键词:特种陶瓷陶瓷制备陶瓷成型陶瓷烧结一、前言特种陶瓷是一类采用高精度精选原料,具有能精确控制化学组成,按照便于控制的制造技术加工,便于进行结构设计,并具有优异特性的陶瓷。

由于其具有良好的力学、电学、光学和生物学等特性,成为航空航天、能源、机械、电子信息和生物工程等高技术的基石,并在世界各国掀起了一股“特种陶瓷热”。

特种陶瓷成型方法在特种陶瓷的制备中占有十分重要的地位,它是将陶瓷粉体转变成具有一定形状、体积和强度坯体的过程。

特种陶瓷成型方法总的来说可以分为干法和湿法,近些年来固体无模成型在陶瓷成型的研究中也取得了较为快速的发展。

二、陶瓷粉体的制备粉体的制备方法有:固相法、液相法、和气相法等。

1.固相法:化合反应法:化合反应一般具有以下的反应结构式:A(s)+B(s)→C(s)+D(g)两种或两种以上的固态粉末,经混合后在一定的热力学条件和气氛下反应而成为复合物粉末,有时也伴随一些气体逸出。

钛酸钡粉末的合成就是典型的固相化合反应。

等摩尔比的钡盐BaCO3和二氧化钛混合物粉末在一定条件下发生如下反应:BaCO3+TiO2→BaTiO3+CO2↑该固相化学反应在空气中加热进行。

生成用于PTC制作的钛酸钡盐,放出二氧化碳。

但是,该固相化合反应的温度控制必须得当,否则得不到理想的、粉末状钛酸钡。

热分解反应法:用硫酸铝铵在空气中进行热分解,就可以获得性能良好的Al2O3粉末。

氧化物还原法:特种陶瓷SiC、Si3N4的原料粉,在工业上多采用氧化物还原方法制备,或者还原碳化,或者还原氧化。

第二章特种陶瓷的成型工艺粉料制备成型工艺陶瓷烧结第三节成型工艺引起材料破坏的缺陷大多源于坯体中,即形成于成型过程,成型过程造成的缺陷往往是陶瓷材料的主要危险缺陷,控制和消除这些缺陷的产生是人们深入研究成型工艺的主要原因。

恰当的成型工艺可以有效地降低烧结温度和坯体收缩率,加快致密化进程,减少烧结制品的机加工量,消除和控制烧结过程中的开裂、变形、晶粒长大等缺陷,调控界面结构组成。

因此,成型工艺是制备高性能陶瓷及其部件的关键。

成型就是将坯料制成具有一定形状尺寸¾成型就是将坯料制成具有一定形状、尺寸、孔隙和强度的坯体(生坯)的工艺过程。

¾成型技术和方法丰富、广泛,且具有不同的特点。

¾特种陶瓷成型方法的选择,是根据制品的性能要求、形状、大小、厚薄、产量和经性能要求形状大小厚薄产量和经济效益等方面进行的。

第节第一节配料计算在特种陶瓷工艺中,配料对制品的性能和以后各道工序影响很大,必须认真进行,否则将会带来不可估量的影的含量变动响。

例如,PZT压电陶瓷的配料中,ZrO20.5~0.7%时,Zr/Ti比就从52/48变到54/46,从下图可以看到,此时PZT陶瓷极化后的介电常数的变动是很大的。

PZT压电陶瓷配方组成点多半是靠近相界线,由于相界线的组成范围很窄,一旦组成点发生偏离,制品性能波动很的组成范围很窄旦组成点发生偏离制品性能波动很大,甚至会使晶体结构从四方相变到立方相。

第一节配料计算常用的配料计算方法有两种:一种是按化学计量式进行常用的配料计算方法有两种:种是按化学计量式进行计算,一种是根据坯料预期的化学组成进行计算。

1、按化学计量式计算Ca(Ti 0.54Zr 0.46)O 3,(Ba 0.85Sr 0.15)TiO 3其化学分子式的特点与相似其化学分子式的特点:与ABO 3相似,A 位置上和B 位置上各元素右下角系数的和等于1。

例如,(Ca 0.85Ba 0.15)TiO 3可以C TiO C B 看成是CaTiO 3中有15%的Ca 被Ba 取代了。

陶瓷成型的方法

陶瓷可是一门古老而神奇的艺术啊!那陶瓷成型的方法到底有哪些呢?

常见的陶瓷成型方法有拉坯成型、注浆成型和压制成型等。

就拿拉坯成型来说吧,步骤就是先把揉好的陶泥放在拉坯机的转盘中心,然后通过双手的配合,让陶泥逐渐变成我们想要的形状。

这过程中可不能马虎啊,要注意力集中,手的力度和位置都得恰到好处,不然一不小心就前功尽弃啦!而且啊,陶泥的湿度也得把握好,太干或太湿都会影响成型效果。

在陶瓷成型过程中,安全性和稳定性那是相当重要的呀!就像走钢丝一样,稍有不慎就可能出问题。

比如说使用机器的时候,要是不注意操作规范,很容易受伤呢!还有陶泥如果放置不稳,也可能会倒塌。

所以在这个过程中,一定要谨慎再谨慎,确保一切都在安全稳定的状态下进行。

陶瓷成型方法的应用场景那可多了去了!无论是制作精美的艺术品,还是实用的餐具等,都离不开这些方法呀。

它们的优势也很明显呢,能让我们创造出各种形状和风格的陶瓷作品,满足不同人的需求和喜好。

这就好比是魔法,能把普通的陶泥变成让人惊叹的宝贝!

看看那些著名的陶瓷产地,不就是靠着这些成型方法制作出了无数令人赞叹的作品吗?比如说景德镇的陶瓷,那精美的造型和细腻的质感,不就是这些方法的完美体现嘛!这些实际案例充分展示了陶瓷成型方法的强大威力和实际应用效果。

陶瓷成型方法就是创造陶瓷艺术的神奇钥匙啊!通过这些方法,我们能把想象变成现实,让陶瓷绽放出独特的魅力!。