汽车离合器主缸标准

- 格式:doc

- 大小:68.50 KB

- 文档页数:4

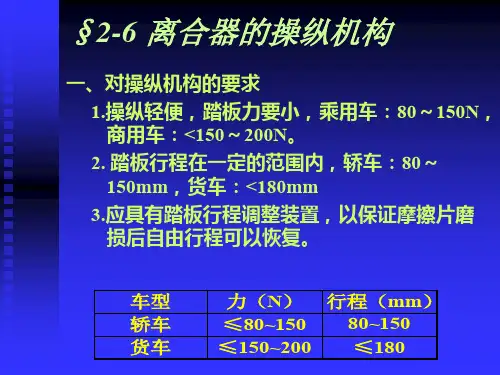

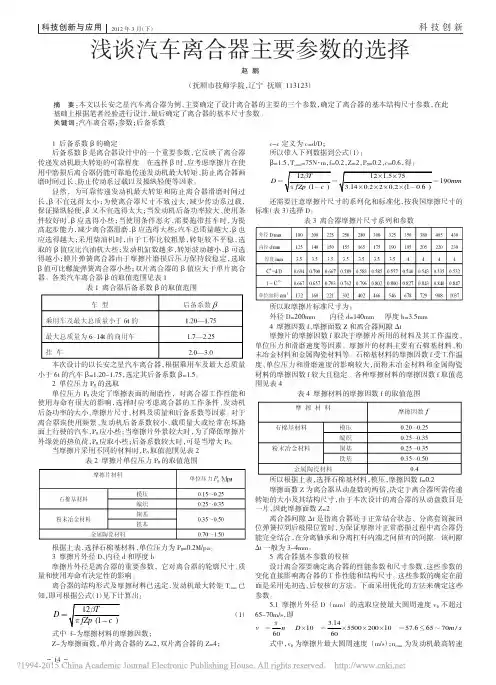

浅谈汽车离合器主要参数的选择赵鹏(抚顺市技师学院,辽宁抚顺113123)1后备系数β的确定后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

在选择β时,应考虑摩擦片在使用中磨损后离合器仍能可靠地传递发动机最大转矩、防止离合器画磨时间过长、防止传动系过载以及操纵轻便等因素。

显然,为可靠传递发动机最大转矩和防止离合器滑磨时间过长,β不宜选得太小;为使离合器尺寸不致过大,减少传动系过载,保证操纵轻便,β又不宜选得太大;当发动机后备功率较大、使用条件较好时,β应选得小些;当使用条件恶劣、需要拖带挂车时,为提高起步能力,减少离合器滑磨,β应选得大些;汽车总质量越大,β也应选得越大;采用柴油机时,由于工作比较粗暴,转矩较不平稳,选取的β值应比汽油机大些;发动机缸数越多,转矩波动越小,β可选得越小;膜片弹簧离合器由于摩擦片磨损后压力保持较稳定,选取β值可比螺旋弹簧离合器小些;双片离合器的β值应大于单片离合器。

各类汽车离合器β的取值范围见表1表1离合器后备系数β的取值范围本次设计的以长安之星汽车离合器,根据乘用车及最大总质量小于6t 的汽车β=1.20-1.75,选定其后备系数β=1.5。

2单位压力P 0的选取单位压力P 0决定了摩擦表面的耐磨性,对离合器工作性能和使用寿命有很大的影响,选择时应考虑离合器的工作条件、发动机后备功率的大小、摩擦片尺寸、材料及质量和后备系数等因素。

对于离合器诶使用频繁、发动机后备系数较小、载质量大或经常在坏路面上行驶的汽车,P 0应小些;当摩擦片外景较大时,为了降低摩擦片外缘处的热负荷,P 0应取小些;后备系数较大时,可是当增大P 0。

当摩擦片采用不同的材料时,P 0取值范围见表2表2摩擦片单位压力P 0的取值范围根据上表,选择石棉基材料,单位压力为P 0=0.2M/pa 。

3摩擦片外径D 、内径d 和厚度b 摩擦片外径是离合器的重要参数,它对离合器的轮廓尺寸、质量和使用寿命有决定性的影响。

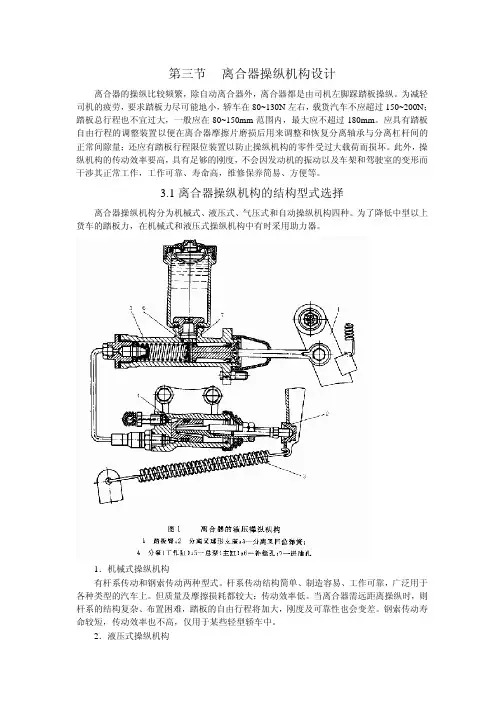

第三节离合器操纵机构设计离合器的操纵比较频繁,除自动离合器外,离合器都是由司机左脚踩踏板操纵。

为减轻司机的疲劳,要求踏板力尽可能地小,轿车在80~130N左右,载货汽车不应超过150~200N;踏板总行程也不宜过大,一般应在80~150mm范围内,最大应不超过180mm。

应具有踏板自由行程的调整装置以便在离合器摩擦片磨损后用来调整和恢复分离轴承与分离杠杆间的正常间隙量;还应有踏板行程限位装置以防止操纵机构的零件受过大载荷而损坏。

此外,操纵机构的传动效率要高,具有足够的刚度,不会因发动机的振动以及车架和驾驶室的变形而干涉其正常工作,工作可靠、寿命高,维修保养简易、方便等。

3.1 离合器操纵机构的结构型式选择离合器操纵机构分为机械式、液压式、气压式和自动操纵机构四种。

为了降低中型以上货车的踏板力,在机械式和液压式操纵机构中有时采用助力器。

1.机械式操纵机构有杆系传动和钢索传动两种型式。

杆系传动结构简单、制造容易、工作可靠,广泛用于各种类型的汽车上。

但质量及摩擦损耗都较大;传动效率低。

当离合器需远距离操纵时,则杆系的结构复杂、布置困难,踏板的自由行程将加大,刚度及可靠性也会变差。

钢索传动寿命较短,传动效率也不高,仅用于某些轻型轿车中。

2.液压式操纵机构如图1所示,液压式操纵机构由吊挂式离合器踏板、总泵(主缸)、分泵(工作缸)、管路系统、回位弹簧等组成。

具有摩擦阻力小,传动效率高,质量小,布置方便,接合柔和(有助于降低猛接离合器时传动系的动载荷),便于采用吊挂式踏板使该处地板易于密封,车架或车身的变形以及发动机的振动不会影响其工作,系统刚度好有助于减小踏板自由行程,也便于远距离操纵及采用可翻倾式驾驶室等优点。

它不仅最广泛地用于轿车及中、轻型客车及货车上,而且在大客车和重型货车上的应用也日益增多,但在中型以上的汽车上使用时应该加装助力器。

3.机械式和液压式操纵机构的助力器在中型以上的汽车上,为减轻离合器踏板力,在机械式和液压式操纵机构中常采用各种助力器。

摘要本论文主要叙述了离合器的设计计算,根据选定车型后用一系列参数对离合器进行匹配设计工作,包括离合器主动部分、从动部分和操纵机构三大部分。

在计算中,首先确定摩擦片外径尺寸,然后根据该尺寸对其他部件总成进行了计算和设计。

通过计算校核摩擦片外径尺寸,计算选择出其他部件的外形尺寸,再对其进行校核,确定是否能达到设计要求。

设计包括对从动盘总成的设计校核,对压盘的设计校核,对离合器盖的设计校核及离合器盖的设计校核和优化。

具体设计计算了摩擦片、扭转减振器、膜片弹簧、压盘、离合器盖、传动片等多个部件总成。

此次设计的特点是利用膜片弹簧的非线性弹性特性,抛弃传统的推式膜片弹簧离合器,设计了新式的拉式膜片弹簧离合器。

根据离合器的基本性能参数要求,完成了离合器主动部分的设计与校核工作,包括离合器盖总成的设计与校核,膜片弹簧工作点最佳位置的选取等。

这次的设计,可以对原有离合器的设计提出优化和修改的建议,对其以后的设计过程起参考作用。

通过这次设计达到了优化改进原有离合器,提高该型汽车使用性,舒适性,并提高了汽车的工作效率的目的。

关键词:离合器;从动盘;拉式膜片弹簧;非线性弹性特性AbstractThis thesis mainly describes the clutch design and calculation, according to the selected models with a range of parameters matching the design of the clutch, including the active part of the clutch, the driven part and manipulate bodies of three parts.In the calculation, first determine the size diameter friction plate, and then according to the size of other parts assembly and design is calculated. Check by calculating the friction plate diameter size, calculated to select the size of other components, and then check them to see whether it can meet the design requirements. Design including the design of the driven disc assembly verification, the design of the pressure plate check on the clutch cover, clutch cover design verification and design verification and optimization. Calculation of the specific design of the friction plate, reversing the shock absorber, diaphragm spring, pressure plate, clutch cover, transmissioncomponents, such as chip assembly.The design is characterized by the use of the nonlinear elastic properties of the diaphragm spring, to abandon the traditional push-type diaphragm spring clutch, designed a new pull-type diaphragm spring clutch. According to the requirements of the basic performance parameters of the clutch, the clutch active part of the design and checking work, including the design of the clutch cover assembly and check the selection of the best position of the diaphragm spring operating point. The driven part with reversing the shock absorber separation of the driven plate .The design of the original design of the clutch to optimize and modify the proposal, its future role in the design process from the reference. Achieved through optimization of the design to improve the original clutch and improve the use of this type of vehicle, comfort, and enhance the work of automobile efficiency.Key words: Clutch; Follower plate; Pull the diaphragm spring; Nonlinear elastic characteristics1 绪论1.1离合器概述离合器是汽车传动系统的主要组成之一,也是传动系统中第一个总成。

汽车离合器技术标准汽车离合器是汽车传动系统中的重要部件,它通过连接和断开发动机与变速器之间的动力传递,使车辆能够顺利换挡和停车。

离合器的性能直接影响着汽车的驾驶感受和燃油经济性,因此制定和遵守汽车离合器技术标准显得尤为重要。

首先,汽车离合器技术标准应包括离合器的材料要求。

离合器摩擦片和压盘的材料选择直接关系到离合器的寿命和性能。

常见的摩擦片材料有有机、金属和陶瓷,而压盘一般采用铸铁或铝合金。

这些材料的选择需要考虑到摩擦性能、耐磨性、散热性以及成本等因素,制定合理的技术标准可以确保离合器在各种工况下都能够稳定可靠地工作。

其次,技术标准还应包括离合器的结构设计要求。

离合器的结构设计直接关系到其传动效率和操作舒适性。

例如,离合器的弹簧和减震器的设计需要能够提供适当的压力和减震效果,以确保离合器在工作时能够平稳连接和断开。

此外,离合器的液压控制系统和调整装置也需要符合标准要求,以保证离合器的操作力和行程符合设计要求,从而确保换挡过程的平稳性和可靠性。

另外,技术标准还应考虑离合器的磨损和故障诊断要求。

离合器在长时间使用后会产生磨损,因此技术标准需要规定离合器磨损限度和检测方法,以便及时更换磨损严重的部件。

同时,标准还应包括离合器故障的诊断和排除方法,以确保在出现故障时能够迅速准确地找到问题并进行修复,减少因离合器故障而造成的安全隐患和经济损失。

最后,技术标准还应包括离合器的性能测试和评价方法。

通过对离合器的承载能力、传动效率、耐磨性等性能进行测试和评价,可以确保离合器的性能符合设计要求,并且能够在各种工况下稳定可靠地工作。

同时,还可以通过性能测试和评价来指导离合器的优化设计和制造工艺,提高离合器的质量和可靠性。

总之,制定和遵守汽车离合器技术标准对于提高离合器的性能和可靠性具有重要意义。

只有通过严格的材料要求、结构设计、磨损和故障诊断、性能测试和评价等方面的标准,才能够确保汽车离合器能够在各种工况下稳定可靠地工作,从而提高汽车的驾驶感受和安全性能,减少能源消耗和环境污染。

离合器液压操纵机构主要由离合器踏板、储液罐、高压和低压油管、离合器主缸、工作缸等组成。

离合器起始于离合器踏板,终于飞轮壳内的分离轴承。

离合器操纵机构是驾驶员借以使离合器分离,而后又使之柔和接合的一套机构,按照分离离合器所用传动装置的型式区分有机械式、液压式和助力器式。

离合器操纵机构的结构型式应根据对操纵机构的要求、车型、整车结构、生产条件等因素确定。

气压操纵机构的系统压力必须大于0.22MPa,气压助力液压操纵机构的储气筒内压缩空气的压力必须达到规定的标准(≥450kPa),否则踩踏离合器踏板时感到沉重。

此外,应确保液压工作缸、主缸和助力器各部的密封性,如有漏泄,离合器下踩也会感到沉重。

请注意,离合器液压操纵机构的组成可能因车型和制造商的不同而有所差异。

在进行任何维修或更换部件之前,建议查阅相关的车辆维修手册或咨询专业的汽车维修技师。

217GLOBAL CITYGEOGRAPHY 汽车离合器基本参数的确定刘文庆(西华大学西华学院,四川 成都 610039)摘要:本文以轻型载重货车膜片弹簧离合器为例,其后备功率小。

主要根据已知的两个参数,进行初步的参数选择,然后根据约束条件判定初选参数是否符合要求,最后确定了离合器的基本尺寸参数。

关键词:膜片弹簧;离合器;基本尺寸参数一.已知参数设计车型:轻型载重货车 后备功率小 最大转矩:Temax/n1=294.0/2500rpm 发动机最高转速nmax=4700rpm二.基本参数及尺寸的确定1.摩擦片外径D、内径d 及厚度B 的确定(1)摩擦片外径是离合器的重要参数,它关系到离合器的轮廓结构,尺寸质量和使用寿命。

设计上一般首先确定摩擦片的外径D。

根据经验公式,利用经验公式进行初选:(1) 式中,KD表示直径系数表1 直径系数K D取值范围本次设计的是轻型货车,且初步设计单片,故初选:KD=16.5 根据已知的参数代入(1)公式算出:D=282.9 mm表 2 摩擦片尺寸系列根据表2中数据选择摩擦片外径D=280mm 内径d=165mm 从而确定摩擦片厚度为3.5mm2.离合器后备系数β的确定后备系数β是离合器设计中的一个重要参数,它反映了离合器传递发动机最大转矩的可靠程度。

后备系数β的选取还需要考虑很多因素。

为了可靠地传递转矩并且防止滑磨时间太长,β不应选的过小。

β不宜太大,若β取太大,离合器尺寸会相应变大,操纵机构变得复杂且不轻便,传动系会出现大的过载。

双片离合器的β值应大于单片离合器。

在开始设计离合器时,一般是参照统计资料,并根据汽车的使用条件,离合器结构形式的特点,初步选择后备系数。

根据标准,本次设计初步选择后备系数β=1.33.单位压力P 0的确定摩擦片上的单位压力P0值和离合器本身使用条件,后备系数的选取,摩擦片使用的材料、自身质量因素有很大的关联,当然摩擦片的直径也必须考虑。

汽车液压离合器主缸技术条件1.范围本标准规定了汽车液压离合器主缸总成的产品分类、技术要求、试验方法、检验规则及标志、包装、运输与贮存。

本标准适用于使用非石油基制动液的汽车液压离合器主缸总成(以下简称主缸)2.规范引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T1031-1995 表面粗糙度参数及其数值GB/T1801-1999 极限与配合公差带和配合的选择GB12981-2003 机动车辆制动液GB/T13384-1992 机电产品包装通用技术条件HG2865-1997 汽车液压制动橡胶皮碗3.产品分类3.1 按工作条件分为两类(见表1)主缸的最高工作液压为10MPa。

4.技术要求4.1基本要求4.1.1主缸应按规定程序批准的图样和文件制造,并应符合本标准的要求4.1.2主缸表面应清洁、无锈蚀、毛刺、裂纹和其它缺陷。

4.1.3 活塞皮碗应满足HG2865--1997的要求4.1.4制动液应符合GB12981-2003的要求4.2 总成性能要求4.2.1 常温性能:4.2.1.1 连通性能空气应从进液孔排出4.2.1.2 空行程活塞的行程应在0.5mm-1.8mm范围内4.2.1.3 输出功能活塞在推杆的反复作用下,动作灵活,制动液应从排液孔断续地流出.4.2.1.4 活塞回位时间活塞回位时间应不大于1.5S4.2.1.5 高压密封性能在主缸内建立起最高工作液压10MPa,保持30S液压降不大于0.3MPa。

4.2.1.6 耐压性能各部位无泄漏及异常现象4.2.1.7真空密封性在供液孔内产生真空度为0.026 MPa±0.004MPa.保压5S无泄漏。

4.2.1.8动态密封性在补偿孔关闭状态下,在出油口建立200KPa气压,稳压1S后,推动活塞至活塞最大行程减3mm处,再释放活塞回位到原处,一个往复行程压力降不大于2KPa.4.2.2工作耐久性能4.2.2.1高温耐久性能试验过程中各部位无明显泄漏,活塞动作灵活,无任何异常现象。

【故障情报站】别克英朗更换离合器主缸的技术指导涉及车辆2015—2017年款别克全新英朗手动挡车型。

故障内容以上部分车辆由于零件受残留油脂影响,极端情况下离合器主缸可能工作异常,造成换挡困难,存在安全隐患。

针对这一问题,需更换离合器主缸以消除隐患,具体操作步骤如下。

1.断开离合器主缸软管并排空(1)断开总泵储液罐和离合器主缸储液罐之间的软管接口,使软管自然垂落,并使用合适的容器置于储液罐及软管接口下端,拧开总泵储液罐盖,让制动液从接口处流出,当无油液流出时,取下接油液的容器。

(2)从变速器上断开离合器执行器缸前管,使离合器执行器缸前管自然垂落,让管路内制动液流尽,同时踩20次制动踏板,以利于液体流出。

2.拆卸离合器总泵(1)拆下制动踏板导销及其卡夹,将离合器总泵从离合器踏板上断开。

(2)断开离合器执行器缸前管的固定螺栓及卡扣。

(3)从离合器总泵上断开执行器缸前管。

(4)拆下离合器总泵螺母。

3.安装新的离合器总泵(1)更换新的离合器总泵,并将螺母紧固至22N·m。

(2)安装离合器执行器缸前管,拧紧固定螺栓,装好卡扣。

(3)用干净的布擦拭油壶出油口,清理杂质,然后安装离合器总泵储液罐软管。

(4)将离合器总泵连接到离合器踏板,并安装制动踏板导销及卡夹。

4.清理离合器系统(1)清洁储液罐及周边的外侧表面。

先不要连接离合器执行器缸前管变速器端的接头,在总泵储液罐中持续缓缓加入新的DOT 4+制动液。

待制动液从离合器执行器缸前管接头流出大概200mL后,停止加注制动液,然后连接执行器缸前管至执行器缸。

(2)将DOT 4+制动液加注至正确油位。

添加完制动液后,将储液罐盖子以正确的方向旋入,拧紧后旋盖应处于下图所示的正确位置。

5.对液压离合器系统排气(1)液压离合器执行器仅可从放气阀放气,将一根透明的排气软管一端连接至排气阀,另一端连接至收集容器。

(2)在助手的帮助下,一人踩踏离合踏板5~10次(1次/秒),然后保持踏板压力;另一人同时拧松排气阀,待含有空气气泡的油液流出后,再拧紧排气阀。

汽车液压离合器主缸技术条件

1.范围

本标准规定了汽车液压离合器主缸总成的产品分类、技术要求、试验方法、检验规则及标志、包装、运输与贮存。

本标准适用于使用非石油基制动液的汽车液压离合器主缸总成(以下简称主缸)

2.规范引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T1031-1995 表面粗糙度参数及其数值

GB/T1801-1999 极限与配合公差带和配合的选择

GB12981-2003 机动车辆制动液

GB/T13384-1992 机电产品包装通用技术条件

HG2865-1997 汽车液压制动橡胶皮碗

3.产品分类

3.1 按工作条件分为两类(见表1)

主缸的最高工作液压为10MPa。

4.技术要求

4.1基本要求

4.1.1主缸应按规定程序批准的图样和文件制造,并应符合本标准的要求

4.1.2主缸表面应清洁、无锈蚀、毛刺、裂纹和其它缺陷。

4.1.3 活塞皮碗应满足HG2865--1997的要求

4.1.4制动液应符合GB12981-2003的要求

4.2 总成性能要求

4.2.1 常温性能:

4.2.1.1 连通性能

空气应从进液孔排出

4.2.1.2 空行程

活塞的行程应在0.5mm-1.8mm范围内

4.2.1.3 输出功能

活塞在推杆的反复作用下,动作灵活,制动液应从排液孔断续地流出.

4.2.1.4 活塞回位时间

活塞回位时间应不大于1.5S

4.2.1.5 高压密封性能

在主缸内建立起最高工作液压10MPa,保持30S液压降不大于0.3MPa。

4.2.1.6 耐压性能

各部位无泄漏及异常现象

4.2.1.7真空密封性

在供液孔内产生真空度为0.026 MPa±0.004MPa.保压5S无泄漏。

4.2.1.8动态密封性

在补偿孔关闭状态下,在出油口建立200KPa气压,稳压1S后,推动活塞至活塞最大行程减3mm处,再释放活塞回位到原处,一个往复行程压力降不大于2KPa.

4.2.2工作耐久性能

4.2.2.1高温耐久性能

试验过程中各部位无明显泄漏,活塞动作灵活,无任何异常现象。

4.2.2.2常温耐久性能

试验过程中各部位无明显泄漏,活塞动作灵活,无任何异常现象

4.2.3 清洁度

主缸清洁度限值不大于18mg

5. 试验方法

5.1 试验装置

图1 耐久性试验主缸装置

5.1.1 冲程装置

冲程装置可以为机械、气动或液压式三种,能够单次地与周期地推动主缸,单次地推动主缸时在液压系统中能建立起最高工作液压的130%,且可以保持活塞在不同冲程位置。

周期地推动主缸时,频率为1000次/h±100次/h。

5.1.2 工作缸装置

工作缸装置如图1所示,试验时将工作缸进液孔与主缸排液孔连接

5.2 试验要求

5.2.1试验样品应符合制造厂的技术要求,每次试验样品不少于3件,试验结束后才能解体总成,特殊情况除外。

5.2.2 试验用制动液为非石油基制动液,应满足GB12981-2003的要求,具体牌号可以由供需双方商定。

5.3 常温性能试验

5.3.1 试验条件

a)压力表精度不低于0.4级

b)环境温度 10-32℃

5.3.2 试验方法

5.3.2.1连通性能试验

向主缸排液孔通入不大于0.1MPa气压,观察进液孔是否有气体排出。

5.3.2.2 空行程试验

向主缸排液孔通入0.05MPa-0.15MPa气压,空气由进液孔排出后,缓慢地推动活塞,当气流停止从进液孔排出时,记录活塞最小位移量。

5.3.2.3输出功能试验

向主缸内注满制动液,排净系统中的空气,连续反复地推动活塞,观察制动液的排出状况及活塞动作的灵活性。

5.3.2.4活塞回位时间测量

向主缸内注满制动液,排净系统中的空气,将活塞推至最大行程后,关闭排液孔,迅速撤消推杆力,记录活塞完全返回原位的时间

5.3.2.5高压密封性能试验

向主缸注满制动液,排净系统中的空气,推动活塞在主缸内中建立起最高工作液压10MPa,稳压后保持推杆位置不变,30S后记录液压降。

5.3.2.6耐压性能试验

试验装置同上,缓慢地推动活塞,经过15S±5S在主缸内建立起最高工作液压的130%(13MPa)稳压后保持推杆位置不变,5S后记录液压降。

5.3.2.7真空密封性试验

将主缸供液孔与真空源连接,使主缸处于工作状态,在供液孔内产生真空度为0.026 MPa ±0.004MPa,检测付皮碗与供液腔的密封性, 5S后记录变化量。

5.3.8动态密封性

试验装置同上,缓慢地推动活塞,推动4mm主密封圈堵上补偿孔以后,在制动腔中建立起200KPa±5KPa气压,稳压1S后,缓慢地推动活塞至活塞最大行程减3mm处,再缓慢地释放活塞至原处后记录液压降。

5.4 工作耐久性能试验

5.4.1 试验条件

试验条件见表2

5.4.2 试验方法

向主缸内注满制动液排净系统中的空气,确认液压系统无任何泄漏后,把主缸试验装置安装在恒温箱中,在主缸下面放滤纸,开始试验。

试验过程中每2h观察有无泄漏情况。

20%或以下 90%或以上活塞行程(mm)

图2 活塞行程与液压关系曲线

5.5清洁度检验

试验方法按QGn29008.13的规定检验清洁度

6.检验规则

6.1 主缸须经制造厂检验部门检验合格后方可出厂,并附有产品质量合格文件。

6.2 出厂检验

6.2.1本标准4.2.1.7、4.2.1.8为出厂检验项目。

随机抽样3件,进行逐项检验。

6.2.2本标准中4.2.3 每月抽查一次

6.3型式试验

6.3.1有下列情况之一的,应进行型式检验:

a)新产品投产时;

b)材料和工艺有重大改进可能影响产品性能时;

c)正常生产每年进行一次;

d)国家质量监督检验机构抽检产品时。

6.3.2型式检验的样品从该检验合格的产品中随机抽样,数量3件。

6.3.3如有不合格项,应加倍抽样对不合格项进行复验,若复验结果仍不合格,则判定为不合格。

6.4 订货单位有权抽检产品。

抽检项目和抽样方案由供需双方商定。

6.5在正常使用和保养条件下,自出厂之日起一年内,且里程不超过25000公里,产品确因制造质量不良而引起的损坏,制造厂应免费给予更换或修理。

7.标志、包装、运输、贮存

7.1 每件产品在醒目的部位标注制造厂标记、标明商标、产品名称、产品型号、出厂年月7.2 产品包装应符合GB/T13384-1992的规定并附有合格证

7.3 产品包装应牢固,能保证产品在运输和贮存期的安全和清洁,包装箱面或标签上应注明:制造厂名称、产品名称、产品型号或标记、数量、制造日期。