化工流体管路设计讲解

- 格式:docx

- 大小:84.49 KB

- 文档页数:16

化工管道布置设计概述1. 引言化工管道布置设计是化工工程项目中非常重要的一环。

它的设计和布置直接影响着输送介质的效率、安全性和经济性。

本文将对化工管道布置设计进行概述,主要包括设计原则、设计步骤和关键考虑因素。

2. 设计原则化工管道布置设计应遵循以下原则:管道布置应考虑到操作人员的安全需求,防止发生泄漏、爆炸等事故。

对于危险化学品的管道布置,应采取额外的安全措施,例如设置防火墙、防漏系统等。

2.2 效率原则管道布置应尽可能缩短输送介质的流程路径,减少压力损失和能量消耗。

同时,应保证设备之间的相互衔接合理,方便操作和维护。

管道布置应尽可能降低工程造价,同时考虑设备的生产、运输和维护成本。

可以通过合理选择管径、布置方式和材料等来降低成本。

3. 设计步骤化工管道布置设计主要包括以下步骤:3.1 确定布置方案根据工艺流程、设备位置和现场条件等因素,确定合理的管道布置方案。

可以借助CAD软件进行模型建立和优化设计。

3.2 确定管道材料和管径根据输送介质的性质和流量要求,选择适合的管道材料和管径。

常用的管道材料有不锈钢、碳钢和塑料等。

3.3 考虑管道支撑和固定在设计过程中,需要考虑管道的支撑和固定问题,以保证管道在使用过程中的稳定性和安全性。

设计中应合理选取支撑方式和固定点,考虑到管道的热胀冷缩问题。

3.4 考虑安全防护措施针对危险化学品的管道布置,需要考虑安全防护措施,例如设置防火墙、防爆门等。

此外,还应设计紧急切断和泄漏报警装置,确保及时处理可能出现的事故。

3.5 编制施工图和相关文档根据设计方案,编制详细的施工图和相关文档,包括管道布置图、支撑固定图、材料清单等。

这些文档将作为施工的依据,确保工程的准确实施。

4. 关键考虑因素在进行化工管道布置设计时,需要考虑以下关键因素:4.1 工艺要求根据工艺流程需求,确定管道的布置方式和流向。

需要考虑输送介质的性质、温度、压力等参数,以及操作人员的人身安全需求。

化工管路设计范文

化工管路设计的主要内容包括管道的选型、管道的布置和管道的支承。

首先,需要选择合适的管道材料,考虑到化学品的性质、温度和压力等因素。

常用的管道材料有不锈钢、碳钢、聚乙烯等。

根据化工工艺要求和管

道的运行条件,选择合适的管道直径和壁厚,以确保管道的强度和耐腐蚀性。

其次,需要进行管道的布置设计。

根据工艺流程图和设备的布置,合

理确定管道的走向和管道间距。

在设计过程中需要考虑管道的连接方式,

如焊接、螺纹连接和法兰连接等。

合理的管道布置能够缩短管道长度,减

少压力损失,提高流体的流动性能。

最后,需要进行管道的支承设计。

管道的支承设计能够确保管道的稳

定性和安全性,防止管道因受力过大而发生变形或破裂。

管道的支承方式

有固定支承、弹性支承和可调支承等。

在支承设计中需要考虑管道的重量、温度变化和振动等因素。

在进行化工管路设计时,还需要考虑到安全因素。

化工管路系统中可

能存在着高温、高压和腐蚀性等危险因素,需要采取相应的安全措施,如

加装安全阀、防爆装置和泄漏报警装置等,确保工艺操作的安全性。

总之,化工管路设计是一个复杂而重要的工作,需要综合考虑工艺流

程要求、设备布置和安全性等因素。

通过合理的管道选型、布置和支承设计,能够提高工艺流程的效率和安全性,确保化工生产的顺利进行。

化工管路手册摘要:一、化工管路手册简介二、化工管路设计的基本原则三、化工管路的分类与选用四、化工管路元件及其功能五、化工管路的安装与维护六、化工管路的安全管理与事故应急七、发展趋势与展望正文:一、化工管路手册简介化工管路手册是一本专门介绍化工行业中管路设计、安装、维护及管理的实用指南。

本书详细阐述了化工管路系统的各个方面,旨在为工程技术人员、管理人员和操作人员提供一本全面、实用的参考书籍。

二、化工管路设计的基本原则在化工管路设计中,应遵循以下基本原则:满足生产工艺要求、确保流体输送的安全稳定、降低能耗、提高系统效率、便于维修和检修。

设计时需充分考虑工艺条件、管道材料、管道直径、弯头、阀门等因素。

三、化工管路的分类与选用化工管路按介质类型可分为:液体管路、气体管路、蒸汽管路等。

根据不同的工艺要求,选用合适的管道材料、阀门、泵等设备。

例如,不锈钢管路适用于腐蚀性介质,碳钢管路适用于一般流体等。

四、化工管路元件及其功能化工管路元件包括:管道、阀门、泵、压缩机、流量计、温度计、压力表等。

它们各自承担着输送、调节、控制、测量等功能,共同保证化工管路系统的正常运行。

五、化工管路的安装与维护化工管路的安装应严格按照施工图纸和规范进行,确保管道连接、焊接、试压等环节的质量。

在运行过程中,要定期检查管路设备,及时更换磨损部件,确保系统安全、稳定、高效运行。

六、化工管路的安全管理与事故应急化工管路安全管理工作主要包括:制定安全生产规章制度、开展安全培训、定期检查隐患、事故应急预案等。

在发生事故时,要迅速启动应急预案,确保人员安全和环境不受污染。

七、发展趋势与展望随着化工行业的发展,化工管路系统将朝着高度自动化、智能化、环保节能的方向发展。

新型管材、高性能阀门、先进检测技术等将在化工管路领域得到广泛应用。

流体输送管路设计目录1.任务书2.设计过程2.1流程图2.2管道设计2.2.1主管道规格确定2.2.2管道特性方程估算2.3泵的设计2.3.1项目基础数据及相关信息2.3.2泵型号确定及其基础特性参数2.3.3泵工作点确定及其性能参数的校正2.3.4泵的安装高度估算2.4设计结果一览图表3.条件变化对输送系统的影响分析4.操作过程及注意事项5.设计评述6.参考文献7.符号说明一、任务书某工厂需要将一定量溶剂从贮槽送往高位槽,两槽液面稳定,其间的垂直距离为10m, 溶剂温度20℃,溶剂贮槽液面与地面的距离为3m,试解决下列问题:⑴选择输送管子,并画出示意图;⑵选择合适类型的泵;⑶求泵的轴功率和电机功率;⑷确定泵的安装位置;⑸确定泵的工作点、损耗在阀门上的轴功率;⑹现若流量需增加10%,可采取什么措施? 分析管路设计中可行的节能措施。

注:学号单号同学选用溶剂为乙醇,双号同学选用溶剂为甲醇,输送量为(50+学号最后两位)吨/小时。

要求:查阅相关工程设计手册或其它文献,写出设计报告,对工艺参数的选用附上相关出处。

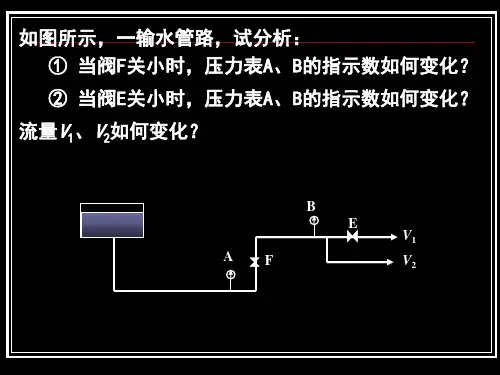

二、设计过程1.流程图2.管道设计2.1物理参数及操作环境条件在20℃,即303.15K 下进行,储罐A 与大气相通,其液面上方大气压假定为1atm ,离心泵根据管路计算选择。

输送量为61000kg/h 。

常压、303.15K 下,乙醇的物性数据为:密度ρ=789kg/m 3,黏度μ=1.15*10-3Pa ·s 。

2.2管径、流速、雷诺数的计算与流型的判断工程设计中.易燃易爆液体管道直径的大小.与安全流速值的大小有直接的关系。

根据化工设计手册[1]乙醇的安全流速u ≤5m/s,结合乙醇在管路输送的经济流速[2],和泵吸入管的推荐流速0.5≤u ≤2.0m/s 和排出管的推荐流速2.4≤u ≤3.0m/s[3]。

假定液体在吸入管道内的流速0u =2.2s m ,在泵排出管内的流速u 1=3.0m/s,已知流量s / 0.0215/ 77.333m h m V a==,由流量计算式u d V 22⎪⎭⎫⎝⎛=π得吸入管径为:002u V d a π==mm 2.214.30.02152⨯=112mm 同理得排出管径为:112u V d a π==mm 3.014.30.02152⨯=96mm 查流体输送用不锈钢无缝钢管规格表【4】选取吸入管规格mm mm 4 121⨯φ。

流体力学中的流体管道与管路设计流体力学是研究流体静力学和流体动力学的科学领域。

在实际应用中,流体管道与管路的设计是流体力学的一个重要方面。

本文将介绍流体管道与管路设计的基本原理和方法。

一、流体管道设计的基本原理在流体力学中,流体管道是将流体从一个地点输送到另一个地点的通道。

它由一系列管道元件组成,如直管段、弯头、阀门和管件等。

流体管道设计的基本原理包括以下几个方面:1. 流量守恒定律:根据连续性方程,流体在管道中的质量流量在不可压缩条件下应保持不变。

根据流量守恒定律,可以通过管道尺寸和流速来确定流量。

2. 动量守恒定律:根据动量守恒定律,流体在管道中的动量变化等于外力对其施加的作用力。

通过管道中的弯头、阀门等元件的设计,可以实现流体流动方向的改变和速度的调节。

3. 能量守恒定律:根据能量守恒定律,流体在管道中的总能量应保持不变。

通过管道的设计,可以降低能量损失并提高系统的效率。

二、流体管道设计的步骤进行流体管道设计时,通常需要按照以下步骤进行:1. 确定流量和压降要求:根据输送流体的性质和工艺要求,确定所需的流量和允许的压降范围。

2. 管道路线的选择:根据输送流体的起点和终点,确定合适的管道路线。

考虑到地形、设备布置和运行条件等因素。

3. 确定管道尺寸:根据流量和流速计算,选择合适的管道尺寸。

通常使用标准管道尺寸,以方便安装和维护。

4. 设计管道元件:根据管道的具体要求,设计直管段、弯头、阀门和管件等元件。

考虑流体阻力、流速和流动特性等因素。

5. 验证设计方案:使用数值模拟或实验方法验证管道设计方案的合理性和可行性。

通过计算和测试,评估设计方案的性能和安全性。

6. 管道施工和运行:根据设计方案进行管道的施工和调试。

在运行过程中,定期检查和维护管道,确保其正常运行。

三、流体管道设计的注意事项在进行流体管道设计时,需要注意以下几个方面:1. 合理选择管材:根据输送流体的性质和工作条件,选择合适的管材。

化工管道设计培训化工管道设计是一个关键性的工作,涉及到化工工艺的流程、设备和材料的选择、管道系统的布局和结构、管道材料的选用以及管道的安装与维护等方面。

对于从事化工工程设计和工程实施的人员来说,掌握化工管道设计的相关知识和技能是必不可少的。

1.化工工艺流程的理解:在进行化工管道设计之前,我们需要对其所涉及的化工工艺流程有全面的了解。

这包括理解反应器、分离器、蒸发器、冷却器等设备的原理和工作原理,以及它们之间的关系。

2.管道系统布局和结构设计:根据工艺流程,我们需要设计出符合要求的管道系统布局和结构。

这包括确定管道的走向、支撑和吊架的位置、管道的直径和材料、管道的防腐蚀措施等。

3.管道材料的选用:根据化工工艺的不同要求,我们需要选择合适的管道材料。

这包括金属材料、塑料材料和复合材料等,根据其耐腐蚀性、耐压性、耐温性等特性进行选择。

4.管道的安装与维护:在进行化工管道设计时,我们需要考虑到管道的安装和维护问题。

这包括管道的安装方法、连接方式以及管道的检修和维护的要点和注意事项等。

化工管道设计培训可以通过多种方式进行,包括培训课程、实习实训和案例分析等。

培训课程可以涵盖化工工艺流程、管道系统布局和结构设计、管道材料选用、管道安装和维护等方面的知识和技能。

实习实训可以让学员通过实际操作来巩固所学知识,并提升其实际操作能力。

案例分析可以让学员通过分析和解决实际工程中的问题来提升其问题解决能力。

化工管道设计培训的目标是培养具备独立完成化工管道设计工作的专业人员,使其能够解决实际工程中遇到的问题,提高工程的质量和效率。

化工管道设计师们通过不断的学习和实践,可以不断提升自己的专业水平,为化工工程的发展和进步做出贡献。

㊃浙虹工艺*孝流体输送管路设计目录1.任务书2.设计过程2.1 流程图2.2 管道设计2.2.1 主管道规格确定2.2.2 管道特性方程估算2.3 泵的设计2.3.1 项目基础数据及相关信息2.3.2泵型号确定及其基础特性参数2.3.3泵工作点确定及其性能参数的校正2.3.4泵的安装高度估算2.4 设计结果一览图表3.条件变化对输送系统的影响分析4.操作过程及注意事项5.设计评述6.参考文献7.符号说明、任务书某工厂需要将一定量溶剂从贮槽送往高位槽,两槽液面稳定, 其间的垂直距离为10m,溶剂温度20C,溶剂贮槽液面与地面的距离为3m,试解决下列问题:⑴选择输送管子,并画出示意图;⑵选择合适类型的泵;⑶求泵的轴功率和电机功率;⑷确定泵的安装位置;⑸确定泵的工作点、损耗在阀门上的轴功率;⑹现若流量需增加10%,可采取什么措施?分析管路设计中可行的节能措施。

注:学号单号同学选用溶剂为乙醇,双号同学选用溶剂为甲醇,输送量为(50+ 学号最后两位)吨/小时。

要求:查阅相关工程设计手册或其它文献,写出设计报告,对工艺参数的选用附上相关出处。

二、设计过程1.流程图2. 管道设计 2.1物理参数及操作环境条件在20 T ,即303.15K 下进行,储罐A 与大气相通,其液面上方大气压 假定为1atm,离心泵根据管路计算选择。

输送量为 61000kg/h 。

常压、303.15K 下,乙醇的物性数据为:密度p =789kg/m 3,黏度卩 =1.15*10-3Pa • s 。

2.2管径、流速、雷诺数的计算与流型的判断工程设计中.易燃易爆液体管道直径的大小.与安全流 速值的大小有直接的关系。

根据化工设计手册[1]乙醇的安全流速u w 5m/s,结合乙醇在管路输送的经济 流速[2],和泵吸入管的推荐流速0.5 w u w 2.0m/s 和排出管的推荐流速 2.4 w u w 3.0m/s[3]。

假定液体在吸入管道内的流速u °=2.2 m s ,在泵排出管内的流速 u 1=3.0m/s,已知流量 V 77.3m 3/h 0.0215 m 3/s ,由..d 2流量计算式V- u得吸入管径为:同理得排出管径为:查流体输送用不锈钢无缝钢管规格表【 4】选取吸入管规格 121mm 4 mm。

则吸入管内径=96mm实际流速为: V a0.0215c —c / u 0-2 2.143m/s(d0\20.113吸入管雷诺数 Re 0 ■d °虬 0.113 2.143 3 789 166142.1 >4000 1.15 10 3因此可判断流体的流形为湍流。

选取排出管规格102mm 3.5mm 。

贝U 排出管内径因此可判断流体的流形为湍流。

查某些工业管道的绝对粗糙度表得新的无缝钢管绝对粗糙 度£ =0.02mm , 由于Re=4*103〜3*106,管内径50〜200mm,所以我们用顾毓 珍公式 0.01227兰学公式:算得吸入管入为 0.0201,排出Re管入为0.0196。

4、管道特性方程估算(1) 管件阀门数据由初步设计图分析及查管件和阀件的局部阻力系数值表可得本项目所需阀门管件基础数据如下表所示:实际流速为: u 1七0.02152 3.03m/s也23-嘗d 1 102 3.5 2mm 95mm ,排出管雷诺数Re 1d 1u 195 10 3 3.03 7891.15 103197490.1=1.6563m(3)局部阻力的计算。

2. 标准弯头造成的局部阻力。

由管件与阀门的局部阻力系数表可查得,其90°的标准弯头E =0.753. 闸阀造成的局部阻力。

管件与阀门的局部阻力系数表可查得全开的闸阀的E4.涡轮流量计在80〜100之间,E 取2.42 综上,计算局部阻力H f1 =(2)直管摩擦阻力的计算2H fi =■ 2L 0 U 0d 。

2g■ 2L i U id 1 2g 0.1130.02012u 0+ 152 g 0.0950.0196=0.17U。

2U1 2g12g 0.75 0.170.52.14322* 9.812.42 0.17* 2 10.753.0322* 9.81=2.443m综上可得总管路的特性方程为:He =z+h f =10+1.6563+2.443=14.0993m (He 单位m )4管路的特性方程的计算2 pUbz2在特定的管路系统中,于一定条件下操作时,上式中动能一项可以忽略,△ △ p/p g 均为定值,令K= △ z +△ p/ p g= (△ Z A + △ P A / p g )=(10+ . +(14+C.2、\ T k ■: 乂-二=43.809mG=E {(入 ={0.0236 (6+6.5+2.7+0.6)/0.09+1}(..)三十{0.0246 (10+1.5+0.5)/0.077+,):=1.65:104 s 2/m 5因此管路的特性方程可以表示为:H e =43.809+1.65;104Q eH fH f ,对于特定管路,可令Ged将上式进一步简化为H e2K GQ e 。

2d3 A + (△ Z B + △ P B / p g ) 可将上式简化为H e K 在本设计中:(二)泵的选择和设计1、基础数据及相关信息1)介质物性:输送对象为乙醇,=789kg;m3, =1.15*10-3Pa?s,基本无固体颗粒、气体等杂质。

2)操作条件:液体温度与环境温度相等,为20 C,陈境=1.013 1C5Pa2、泵型号确定及其基础性能参数由管路计算分析得需对管路提供的压头he=14.0993考虑到安全系数1.05到1.10⑵,把泵的扬程定为H=15.5m泵的流量至少为Q =78mVh由上述信息查65Y —60型泵性能表和性能曲线图⑺,选择65Y —60B型油泵并获得泵的基础数据:所选泵为单吸离心卧式油泵(丫),吸入口直径65mm, 单吸扬程60m,叶轮级数为1,比基本型号65Y —60离心油泵直径小二级(B),原始性能参数(即出厂用20C清水测值)如下表所示3、泵性能参数的校正及工作点的确定(1)工作点确定由项目要求知主管道流量Q a =77.3 m3「h,等于泵原始性能参数中的流量值,故泵工作点为:Q w =Q a =20 m3 h ;相应H w=38m。

由附图查得最高效率max =51%,泵应在不低于max 92%内工作,即高效区下界m in =92% m ax =46.9%〈w =49%,因此泵在咼效区工作。

(2)校正本项目输送液体为混合烷烃,非出厂时测定泵性能参数所用的清水,因此需要对泵的参数进行校正。

1)液体密度影响:离心泵流量、压头均与液体密度无关,效率也不随液体密度改变,但轴功率理论表达式为N=H Q /(102 ),可知其较正式N =液820—N=^^ 4.22kW=3.467kW。

水998.22)液体黏度影响:当液体黏度> 20 x 106 m2/ s时泵的性能参数需要进行修正。

(课本P94)本项目中液体的运动黏度为-=0.8 10 ' 106=0.975cSt vv 20x 106m2/s,而计算可得82020C下水的运动粘度为=「°°5 105 m/s=1.007 cSt,与混合998.2烷烃值近似,故可认为该液体黏度对泵参数基本无影响。

3)另外,这里不考虑液体变化对离心泵汽蚀余量的影响。

总结以上分析,浆泵的实际工作参数列于下表:4、泵的安装高度估算*P P泵的安装高度Hg 二」h H f,oi ,其中P =i20kPag将各已知数带入得安装高度 Hg= - 2.92m ,结果表示泵应安装在低于油罐液面 2.92m 处(二)设计结果一览图表二、条件变化对输送系统的影响分析2、操作条件变化(1)流量变化:理论上流量变化基本不会改变管道特性方 程He=K+G22中的两个参数。

由 65Y — 60B 泵的性能表可知, 输送液体流量稍有增加或减小在范围左右变动时,所 选泵均能维*=820 kg m 3,Hf,0 1 =(7=(0.027 3 0.068h =2.7m,罐泵间的动压头损失20.17 0.5)吒=0.22m2g持系统正常运行。

可以调节输送管路上的阀门改变管路特性来使系统处于不同的工作点。

但要求流量若在该范围之外,则要考虑换其他型号的泵。

(2)压力变化:若油罐A,高位槽B、C内的压力有较大变动,要满足输送要求,则需要重新设计管路以及选择泵型。

因为从设计过程来看压力确定是一个大的前提,其变化会导致管路特性方程中K值的变化,进而影响随后的设计,另外*P P由泵安装高度计算式Hg= —h H f,oi得P变化也会对泵g位置的确定有影响。

三、设计评述1、对设计的整体概括本次设计根据项目所给条件先确定主管道规格,然后设定c支管道的规格与主管道相同(依据是减小截面突变而引起丫头损失),再根据分支管路内单位质量流体在流动终了时机械能与能量损失之和相等的特点列式并用试差法得出b支管路的规格,最后计算出管路的特性方程并选出满足要求的泵。

本设计对孔板流量计进行了设计,对六项因素导致管路压头的损失进行了分析估算,对泵的性能参数进行了校正,还分析了液体物性和操作条件变化对系统的影响。

2、设计的不足之处分析本设计只是初步设计,其中有很多忽略或不严密之处:(1)因设计任务书未给出详细的罐槽平立面相对位置,对管道长度做了近似处理。

(2)管道上管件阀门个数、类型以及局部阻力系数也是大致的情况并按照阀门全开处理,实际施工完成后可能与之有一定差别。

设计未能给出所用阀门管件的具体规格、相关参数及在管路中的相对位置。

(3)管道特性方程计算Re 对值的影响。

(4)未对转子流量计进行相关计算。

(5)因泵安装引起的管道压头损失估算过程不很严密,且未将单向底阀、旁路流量调节的辅助管路、放净阀及其所在支路等对管道特性方程的影响考虑在内。

(6)泵的确定所用图表来自1976 年的参考资料,可能会与现在有所不同,但我将其与流体流动课本后泵规格表对比了一下发现差别几乎可以忽略不计。

(7)安装高度H f,0 1一项未考虑因“倒灌”安装而导致管路长度的变化。

(8)未考虑安装安全阀的问题,为对系统的安全性进行分析。

(9)限于时间及技术问题,作业设计当然以上几点只是不足之处的部分情况,是我个人能够察觉到的明显存在不足的地方,还需要进一步分析整个设计存在的问题。

参考文献1) 柴诚敬、张国亮.化工流体流动与传热. 第二版. 北京:化学工业出版社,2007.2) 娄爱娟. 吴志泉.吴叙美.化工设计. 上海:华东理工大学出版社,2002.3) 石油化学工业部石油化工规划设计院组织.泵和电动机的选用. 第一版.北京: 石油化学工业出版社,1976.4) 高鸿宾. 有机化学.第四版.北京:高等教育出版社,20055) 《石油化工剧毒、易燃、可燃介质管道施工及验收规范》的规定进行6) 无缝钢管:在化工厂中广泛应用,特点是品质均匀、强度高,可用于输送有压力的物料、蒸汽、高压水、过热水以及输送有燃烧性、爆炸性和有毒害性的物料,极限工作温度为435C。