自动涂管机上料装置机电系统设计

- 格式:doc

- 大小:228.50 KB

- 文档页数:14

基于PLC控制的自动喷涂机的设计自动喷涂机是一种可以进行自动化涂装的设备,广泛应用于汽车、家具、电子产品等行业。

本文将介绍基于PLC控制的自动喷涂机的设计,并分为以下几个部分:总体设计方案、系统硬件设计、系统软件设计和系统性能测试。

一、总体设计方案自动喷涂机的总体设计包括机械结构、传感器、执行机构和控制系统。

PLC控制是核心部分,用于控制各个执行机构的运动、喷涂参数的设定和监控整个喷涂过程。

整个系统的设计目标是实现喷涂过程的自动化、精准化和高效化。

二、系统硬件设计1. 机械结构设计自动喷涂机的机械结构包括固定底座、运动轨道、喷涂头、工件夹持装置等部分。

运动轨道和工件夹持装置需要设计成能够自动化控制的结构,以保证喷涂过程的稳定性和精准性。

2. 传感器设计自动喷涂机需要安装多种传感器,如光电传感器、压力传感器、温度传感器等,用于检测工件位置、喷涂液料的压力和温度等参数,以保证喷涂过程的准确性和安全性。

3. 执行机构设计自动喷涂机的执行机构包括气动执行机构、电动执行机构等,用于控制喷枪的运动、涂料的喷射等动作。

这些执行机构需要根据喷涂工艺的要求进行设计和选择,以保证喷涂过程的稳定和高效。

三、系统软件设计1. PLC程序设计PLC程序设计是自动喷涂机的关键部分,用于控制各种执行机构的运动、监控喷涂参数和实现喷涂过程的自动化控制。

在软件设计过程中,需要根据喷涂工艺要求编写PLC程序,并根据需求实现不同的控制逻辑、报警处理和异常处理等功能。

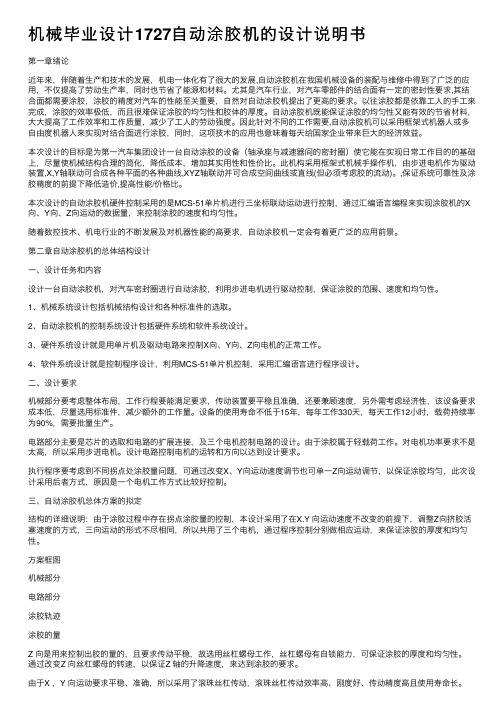

2. 人机界面设计自动喷涂机的人机界面需要设计成直观、易操作的界面,用于操作人员对喷涂参数进行设定、监控整个喷涂过程的状态和报警信息等。

在人机界面设计中,需要考虑界面的布局、控件的选择和报警信息的显示等方面。

四、系统性能测试自动喷涂机的性能测试是对整个系统进行功能验证和参数调整的过程,旨在保证自动喷涂机的安全性、稳定性和工艺性。

在性能测试过程中,需要对喷涂机的各个部分进行单独测试和联合测试,并根据测试结果进行参数调整和优化,以确保系统的性能符合设计要求。

基于PLC控制的自动喷涂机的设计自动喷涂机是一种广泛应用于工业生产中的设备,它可以自动完成表面喷涂工艺,提高喷涂的均匀性和效率。

而基于PLC控制的自动喷涂机可以实现更精细的控制和更高效的生产,本文将就基于PLC控制的自动喷涂机的设计进行详细介绍。

一、自动喷涂机的工作原理自动喷涂机的工作原理是通过涂料泵将涂料输送至喷涂枪,然后通过喷嘴对工件进行喷涂。

喷涂的压力、喷涂的速度、喷涂的涂料量等参数需要根据不同的工件和不同的涂料进行调整,以确保喷涂效果的均匀和一致。

而基于PLC控制的自动喷涂机能够实现对这些参数的精准控制,从而提高喷涂的质量和效率。

1. 控制系统设计:基于PLC控制的自动喷涂机的核心是其控制系统,控制系统需要能够实现对喷涂压力、喷涂速度、涂料量等参数的精准控制,同时需要能够适应不同的工件和涂料类型。

控制系统需要具有良好的稳定性、灵活性和可靠性。

3. 喷涂枪设计:喷涂枪是自动喷涂机的另一个关键部件,它直接影响着喷涂效果。

基于PLC控制的自动喷涂机需要能够通过控制系统来精确调节喷涂枪的压力、速度和喷头的角度等参数,以确保喷涂效果的一致性和均匀性。

4. 安全保护设计:自动喷涂机在工作过程中需要考虑到安全性的问题,需要添加一些自动保护装置,例如喷涂枪堵塞自动停机,喷涂机侧翻自动关机等安全装置。

5. 灵活性设计:基于PLC控制的自动喷涂机需要具有一定的灵活性,能够适应不同类型的工件和涂料。

设计时需要考虑到自动调节功能和操作界面的人性化设计。

2. 高效生产:自动喷涂机能够实现对涂料的自动输送和喷涂过程的自动化,从而提高生产效率。

4. 安全可靠:自动喷涂机能够通过添加安全保护装置来提高设备的安全性和可靠性。

四、结语基于PLC控制的自动喷涂机在工业生产中具有广泛的应用前景,它能够提高喷涂的效率和质量,同时能够适应不同的工件和涂料类型。

对于制造企业来说,投资基于PLC控制的自动喷涂机无疑是一种明智的选择。

希望本文的介绍能够对相关行业的技术人员有所帮助,也期待更多的企业能够在生产中应用基于PLC控制的自动喷涂机,提高企业的生产效率和产品质量。

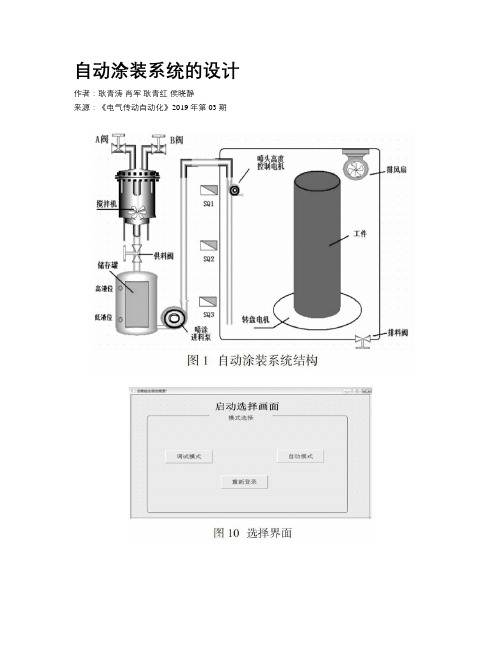

自动涂装系统的设计作者:耿青涛肖军耿青红侯晓静来源:《电气传动自动化》2019年第03期摘要:自动涂装系统是涂装工艺的关键设备,系统采用MCGS触摸屏、1台西门子S7-300PLC和2台S7-200 SMART PLC、计算机,通过以太网进行通信,对5台电动机进行控制。

电动机运行形式有变频调速、伺服驱动、步进驱动、高低速运行等,主要用于带动喷涂设备对物体表面进行自动喷涂,保证涂装工艺中的喷涂要求,生产出合格的涂装成品。

介绍了自动涂装系统的运行情况、系统设计、硬件电路设计、人机界面设计、程序设计以及结论。

关键词:自动涂装; 电动机; 交换机; 组态设计中图分类号: TP273; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ;文獻标识码: ADesign of Automatic Coating SystemGENG Qing-tao1, XIAO Jun1, GENG Qing-hong2, HOU Xiao-jing1(1. Tianjin Polytechnic college,Tianjin 300400, China;2. State grid Hebei jingxian power supply company, Hengshui 053500, China)Abstract: The automatic coating system is the key equipment of coating process. The system adopts MCGS touch screen, one Siemens S7-300 PLC and two S7-200 SMART PLC, computer,and communicates through Ethernet to control five motors.Motor running forms of frequencyconversion speed regulation, servo drive, step drive, high and low speed operation, etc.,mainly used to drive spraying equipment to carry out automatic spraying on the surface of objects,to ensure the spraying requirements in the coating process, to produce qualified coating products.The operation of; automatic coating system, system design, hardware circuit design,man-machine interface design, program design and conclusion of automatic coating system are introduced.Key words: Automatic coating;Motor;Switch; Configuration design1; 自动涂装系统运行说明在工件涂装过程中,有很多环节如涂料混合、涂料传送、工件涂装等环节,都存在易燃易爆、有毒有腐蚀性的物质,对人体健康有不同程度的伤害,不适合由人工现场实时操作。

机械毕业设计1727⾃动涂胶机的设计说明书第⼀章绪论近年来,伴随着⽣产和技术的发展,机电⼀体化有了很⼤的发展,⾃动涂胶机在我国机械设备的装配与维修中得到了⼴泛的应⽤,不仅提⾼了劳动⽣产率,同时也节省了能源和材料。

尤其是汽车⾏业,对汽车零部件的结合⾯有⼀定的密封性要求,其结合⾯都需要涂胶,涂胶的精度对汽车的性能⾄关重要,⾃然对⾃动涂胶机提出了更⾼的要求。

以往涂胶都是依靠⼯⼈的⼿⼯来完成,涂胶的效率极低,⽽且很难保证涂胶的均匀性和胶体的厚度。

⾃动涂胶机既能保证涂胶的均匀性⼜能有效的节省材料,⼤⼤提⾼了⼯作效率和⼯作质量,减少了⼯⼈的劳动强度。

因此针对不同的⼯作需要,⾃动涂胶机可以采⽤框架式机器⼈或多⾃由度机器⼈来实现对结合⾯进⾏涂胶,同时,这项技术的应⽤也意味着每天给国家企业带来巨⼤的经济效益。

本次设计的⽬标是为第⼀汽车集团设计⼀台⾃动涂胶的设备(轴承座与减速器间的密封圈)使它能在实现⽇常⼯作⽬的的基础上,尽量使机械结构合理的简化,降低成本,增加其实⽤性和性价⽐。

此机构采⽤框架式机械⼿操作机,由步进电机作为驱动装置,X,Y轴联动可合成各种平⾯的各种曲线,XYZ轴联动并可合成空间曲线或直线(但必须考虑胶的流动)。

,保证系统可靠性及涂胶精度的前提下降低造价,提⾼性能/价格⽐。

本次设计的⾃动涂胶机硬件控制采⽤的是MCS-51单⽚机进⾏三坐标联动运动进⾏控制,通过汇编语⾔编程来实现涂胶机的X 向、Y向、Z向运动的数据量,来控制涂胶的速度和均匀性。

随着数控技术、机电⾏业的不断发展及对机器性能的⾼要求,⾃动涂胶机⼀定会有着更⼴泛的应⽤前景。

第⼆章⾃动涂胶机的总体结构设计⼀、设计任务和内容设计⼀台⾃动涂胶机,对汽车密封圈进⾏⾃动涂胶,利⽤步进电机进⾏驱动控制,保证涂胶的范围、速度和均匀性。

1、机械系统设计包括机械结构设计和各种标准件的选取。

2、⾃动涂胶机的控制系统设计包括硬件系统和软件系统设计。

3、硬件系统设计就是⽤单⽚机及驱动电路来控制X向、Y向、Z向电机的正常⼯作。

摘要很多产品的外壳都是由美观、轻巧的薄板构成的。

例如:电冰箱、洗衣机、空调器等等。

这些形状各异的壳体须经多道工序加工才能成型。

如上料、切角、冲孔、折弯等。

在大批量生产中只有采用自动生产线才能保证加工的质量、精度及产品的一致性。

而各种生产线的首道工序都是自动上料。

薄板自动上料机就是用于将板料门动送到线体上, 以便顺利地进入证道工序的机器。

本次设计综合运用机械设计、气压设计、机电传动设计以及PLC的相关知识设计出一套能够完成自动上料机。

目前, 各种生产线的上料机构的结构形式也很多。

这里介绍的是一种结构紧凑、造价版、效率高、简捷实用的上料机。

该机在处理吸料、提升、送进及分离薄板等方面都有独到之处。

关键词自动生产线板料吸盘传感器Abstract第1章绪论1.1课题的来源,目的及意义自动上料机构可以看作是自动化生产机器的一种。

而自动化是指机器或装置在无人干预的情况下按规定的程序或指令自动进行操作或控制的过程,其目标是“稳,准,快”。

自动化技术广泛用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等方面。

采用自动化技术不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。

因此,自动化是工业、农业、国防和科学技术现代化的重要条件和显著标志。

20世纪50年代末起至今是综合自动化时期,这一时期空间技术迅速发展,迫切需要解决多变量系统的最优控制问题。

于是诞生了现代控制理论。

“自动化(Automation)”是美国人D.S.Harder于1936年提出的他认为在一个生产过程中,机器之间的零件转移不用人去搬运就是“自动化”。

自动化的概念是一个动态发展过程。

过去,人们对自动化的理解或者说自动化的功能目标是以机械的动作代替人力操作,自动地完成特定的作业。

这实质上是自动化代替人的体力劳动的观点。

后来随着电子和信息技术的发展,特别是随着计算机的出现和广泛应用,自动化的概念已扩展为用机器(包括计算机)不仅代替人的体力劳动而且还代替或辅助脑力劳动,以自动地完成特定的作业。

基于PLC控制的自动喷涂机的设计自动喷涂机的设计基于PLC控制,旨在提高生产效率和制造过程的可靠性。

本文将讨论自动喷涂机的主要组成部分,如何设计一个高效稳定的PLC控制系统以及如何为其编写程序。

自动喷涂机是基于先进的控制技术,能够自动喷涂各种类型的涂料和颜料。

其主要由控制系统、涂料供给系统、喷涂头和机器架构等部分构成。

其中PLC控制系统是关键的部分,它可以为自动喷涂机提供高效稳定的控制信号。

PLC控制系统应该由三个主要部分构成,包括输入模块、中央处理器和输出模块。

输入模块用于接收传感器、按钮和其他类型的输入信号,将其转换为数字信号供中央处理器使用。

中央处理器是PLC控制系统的大脑,它可以处理所有输入信号,并根据程序生成输出信号。

输出模块负责输出信号,控制电机、阀门等设备,实现自动喷涂机的操作。

PLC控制系统的设计需要考虑多个因素,如安全性、可靠性、操作便捷性等。

为了确保安全性,应该使用高质量的传感器和按钮,以便及时检测任何异常情况。

可靠性可以通过使用高品质的组件和进行适当的维护来实现。

操作便捷性可以通过使用易于操作的HMI面板来实现,以便操作人员可以直接与自动喷涂机进行交互。

编写PLC程序是设计自动喷涂机的另一个重要方面。

程序应该为自动喷涂机的不同操作功能提供控制信号。

例如,程序应该可以监测涂料流量和涂料压力,使自动喷涂机可以稳定地喷涂。

程序还应该可以实现自动喷涂机的启动和停止功能,并提供必要的警告信号,以便操作人员可以及时处理异常情况。

总之,自动喷涂机的设计基于PLC控制系统,为制造家具、汽车和其他产品中的染色和喷涂工作提供了高效稳定的解决方案。

PLC控制系统的设计应该考虑安全性、可靠性和操作便捷性等因素,并应编写程序,以实现自动喷涂机的各种功能。

图片简介:本申请提供的一种PVC管材全自动集中供料生产系统,包括配料机、混料机、上料机、管材挤出机、真空定径箱、牵引切割一体机和自动化成型包装机,所述上料机中设置振动筛选机,真空定径箱内设有喷淋装置和废水回收装置;系统还包括控制系统,通过控制系统控制配料机和混料机的自动配料和混料,控制所述上料机上料到固定值自动停止上料,保证均匀上料,上料机上料,管材挤出机内原料挤出后,经过真空定经箱成型,再由喷淋装置进行喷淋冷却定形,冷却后的废水经废水回收装置进行回收利用。

本申请提供的PVC管材全自动集中供料生产系统,生产过程易控制,可以实现PVC管材的全自动集中供料生产,解决了现有技术中能耗大,成品质量不高的问题。

技术要求1.一种PVC管材全自动集中供料生产系统,所述系统包括配料机(1)、混料机(2)、上料机(3)、管材挤出机(4)、真空定径箱(5)、牵引切割一体机(6)和自动化成型包装机(7);其特征在于,所述配料机(1)、混料机(2)、上料机(3)、管材挤出机(4)、真空定径箱(5)、牵引切割一体机(6)和自动化成型包装机(7)依次设置,所述配料机(1)、混料机(2)和上料机(3)之间通过输送管道连接,所述上料机(3)中设置振动筛选机(31),所述真空定径箱(5)内设有喷淋装置(51)和废水回收装置(52),所述喷淋装置(51)和废水回收装置(52)与所述真空定径箱(5)通过输送管道连接;所述系统还包括控制系统(8),所述配料机(1)、混料机(2)和上料机(3)均与所述控制系统(8)连接,所述控制系统(8)用于控制所述配料机(1)和混料机(2)自动配料和混料,控制所述上料机(3)上料到固定值自动停止上料,保证均匀上料。

2.根据权利要求1所述的PVC管材全自动集中供料生产系统,其特征在于,所述混料机(2)中设置自动分料装置(11),并与所述混料机(2)通过输送管道连接,所述自动分料装置(11)中设有用于控制PVC粉料落料速度的分料螺杆(111),所述分料螺杆(111)与所述控制系统(8)连接。

基于PLC控制的自动喷涂机的设计1. 引言1.1 背景介绍自动喷涂机通过精密的控制系统和高效的涂料供应系统,能够实现多种喷涂任务,并且能够保证喷涂质量的一致性和稳定性。

PLC控制系统作为自动喷涂机的核心部件,具有良好的稳定性和可靠性,能够准确地控制各个执行机构的运动,实现精确的喷涂效果。

本文将重点介绍基于PLC控制的自动喷涂机的设计原理、PLC控制系统的设计、传感器的选择与布置、涂料供应系统设计以及安全保护措施,旨在为工业生产中自动喷涂机的设计与应用提供一定的参考与借鉴。

通过本文的研究,可以有效提高自动喷涂机的喷涂效率和质量,促进工业生产的自动化发展。

1.2 研究目的本文旨在设计一种基于PLC控制的自动喷涂机,通过对自动喷涂机的设计原理、PLC控制系统的设计、传感器的选择与布置、涂料供应系统设计以及安全保护措施等方面进行探讨,实现涂料喷涂过程的自动化控制。

通过这项研究,旨在提高涂料喷涂的效率和精确度,减少人力成本和操作风险,提高生产效率和品质稳定性。

通过结合PLC 控制系统和传感器技术,实现对涂料喷涂过程的实时监控和调节,有效避免涂料浪费和机器故障,提高生产线的稳定性和可靠性。

研究目的在于为涂料喷涂行业带来更加智能化和高效化的生产方式,促进工业自动化技术在实际生产中的应用与发展。

2. 正文2.1 自动喷涂机的设计原理自动喷涂机是一种利用压缩空气将涂料喷涂到目标物体表面的设备。

其设计原理主要包括涂料喷射、气体控制和运动控制三个方面。

首先是涂料喷射部分,涂料喷涂机通过喷嘴将涂料喷射出去,可以实现不同喷涂效果。

涂料的粘度、密度和喷嘴的参数都会对喷涂效果产生影响,需要根据实际情况进行调整。

其次是气体控制部分,压缩空气是推动涂料喷射的动力源,气体的压力和流量都需要进行控制。

通过调节气体的参数,可以实现不同喷涂厚度和速度,保证喷涂效果的稳定性和一致性。

最后是运动控制部分,自动喷涂机需要通过运动控制系统实现喷涂路径和速度的精准控制。

基于PLC控制的自动喷涂机的设计自动喷涂机的设计需要基于PLC(可编程逻辑控制器)来实现控制功能。

PLC是一种专门用于工业自动化控制的硬件设备,具有高可靠性、高稳定性和可编程性等特点,适合用于自动喷涂机的控制系统。

自动喷涂机的设计需要考虑以下几个方面:1.机械结构设计:自动喷涂机的机械结构应该能够实现自动喷涂的操作。

包括喷涂架构、传送带、喷涂头等结构的设计。

喷涂头应该具有自动调节喷涂距离和喷涂角度的功能,以适应不同形状的工件。

2.传感器和执行器的选择:自动喷涂机需要使用传感器来感知工件的位置、速度和状态等信息,以及确定喷涂的位置和角度。

同时需要使用执行器来控制喷涂头的运动或工件的位置。

选择合适的传感器和执行器是自动喷涂机设计的重要一环。

3.PLC编程:PLC的编程是实现自动喷涂机控制的核心部分。

通过PLC编程,可以将传感器和执行器与喷涂机的控制逻辑进行连接,实现自动喷涂的功能。

PLC编程需要考虑喷涂头的位置控制、速度控制、喷涂涂料流量的控制等关键问题。

4.安全保护设计:自动喷涂机在操作过程中需要考虑人员的安全。

需要设计安全保护装置,例如紧急停机按钮、安全门等,并通过PLC来实现相应的保护措施。

5.故障检测与报警系统:自动喷涂机应该具备故障检测和报警系统,及时发现喷涂机的故障并报警,以减少停机时间和维修成本。

可以通过使用传感器监测设备的状态,如温度、液位等,并通过PLC编程实现故障检测功能。

6.数据记录和追溯系统:自动喷涂机可以将喷涂过程中的关键数据进行记录,如喷涂时间、温度、涂料流量等。

这些记录可以用于生产过程的追溯和质量保证。

综上所述,自动喷涂机的设计需要考虑机械结构设计、传感器和执行器的选择、PLC编程、安全保护设计、故障检测与报警系统以及数据记录和追溯系统。

通过合理的设计和PLC控制,可以实现自动喷涂机的高效、稳定和安全的运行。

题目:自动涂管机上料装置机电系统设计班级:姓名:指导教师:完成日期:一、设计题目自动涂管机上料装置机电系统设计二、设计要求1、控制要求:(1)自动循环部分控制:启动后,完成一次上料过程后回到原位再连续工作。

(2)点动控制:每按一次启动按钮,执行一个工作步。

(3)单循环控制:即启动后,完成一次上料过程回到原位停止,等待。

2、课题要求:(1)完成硬件设计:输入输出分配表、操作面板图、外部接线图软件设计:流程图、梯形图、仿真截图(2)完成课程设计说明书三、上交材料1、开题报告2、设计说明书四、进度安排第一周:搜集资料,了解送料过程和原理及课程设计要求,编写开题报告,开展PLC的硬件设计;第二周:深入研究阶段,设计PLC的硬件及软件设计;第三周:检查硬件及软件设计,编写说明书。

五、指导教师评语成绩:指导教师日期摘要随着工业自动化水平日益提高,众多工业企业均面临着传统生产线的改造和重新设计问题。

PLC(可编程序控制器)是以微处理器为核心的工业控制装置,它将传统的继电器控制系统与计算机技术结合在一起,近年来在工业自动控制、机电一体化、改造传统产业等方面得到普遍应用。

本次设计的上料系统与老式的涂管系统比较,他具有操作简单,使用方便,容易改造,体积小,重量轻,能耗低故障率低等优点,最主要是因为涂料具有毒性,PLC远程操作可以避免操作人员受到毒素伤害。

关键词:上料装置、PLC、流程图、梯形图AbstractWith the increasing level of industrial automation, many industrial enterprises are faced with the transformation of traditional production lines and re-design issues. PLC (programmable logic controller) is a microprocessor as the core of the industrial control devices, it will relay cont rol system with the traditional combination of computer technology in recent years in industrial automation, mechanical and electrical integration, the transformation of traditional industries Aspects are universally applied. The design of the feeding syst em and coated tube system is relatively old-fashioned, he is simple, easy to use, easy to reform, small size, light weight, low power consumption and low failure rate, etc., mainly because the paint is toxic. PLC remote operation by the operator to avoid toxic injury.Keywords:Feeding device、PLC、Flow chart、Ladder diagram目录1引言 (1)1.1题目设计 (1)1.2设计方法 (1)1.3设计结果 (1)2整体 (2)3系统硬件设计 (2)3.1器件的选择 (2)3.1.1步进电机的选择 (2)3.1.2PLC的选择 (3)3.2外部接线图 (4)3.3控制面板元件布置图 (5)4软件设计 (5)4.1系统程序流程图 (6)4.2上料系统PLC控制程序 (7)4.2.1初始化程序 (7)4.2.2手动程序 (7)4.2.3自动程序 (8)5参考文献 (9)1.引言1.1题目意义我本次做的课题是基于PLC涂管机上料装置的系统设计。

目前的现状是人工上料居于普遍现象,导致效率低,误差大,劳动强度高,危险系数高和有害环境都制约着制造业的发展。

随着工业自动化水平日益提高,众多工业企业均面临着传统生产线的改造和重新设计问题,本课题就致力于解决这些问题,并普及。

基于PLC的上料装置简化了操作工艺,提高了生产效率,改善了劳动条件,节省了作业人员,保障了生产安全。

1.2设计方法此次设计遵循的是PLC的传统设计方法,即首先根据题意设计并画出系统的外部接线图,再此基础上相应的面板控制图也可轻松作出,做完硬件部分开始设计软件部分,这也是此次设计的关键所在,首先需要画出流程图,因为一个设计你要向人表明你做的是什么,设计完流程图就是最核心的问题了,进行PLC程序设计,这一部分需要细心,更需要我们想到所有能发生的情况并汇总的梯形图中1.3设计结果有完整的硬件部分和软件部分。

硬件部分主要包括器件的选择、外部接线图、控制面板元件布置图;软件部分主要包括流程图、梯形图。

同时应有完整的理论说明部分。

2.整体设计通过操作面板来选择所需要的按钮和要执行的动作。

用限位开关控制各个动作的准确性,将信号传递给PLC,再由PLC内部处理后输出,经过三相异步电动机的正转和反转来控制涂管机的上行和下行。

3.系统硬件设计3.1器件的选择3.1.1 步进电机及其驱动器本文采用三相异步电动机控制传送带的动力单元。

通过电机正传和反转来控制送料装置的上行和下行。

三相异步电动机具有结构简单,维护容易,运行可靠,价格便宜,具有较好的为太和动态特性的优点。

3.1.2 PLC的选型根据系统的设计要求,选用三菱公司生产的FX2N-32MR-001型PLC机。

FX2N-32MR-001虽然小巧,但其内综合有各种性能,包括同步脉冲控制、中断输入、脉冲输出、数据处理、模拟量设定和时钟功能等,能广泛处理机械控制应用问题。

它完整的通信功能保证了与个人计算机、其它FX 系列PLC和FX可编程终端的通信。

这些通信能力使4轴联动简易机械手能方便的融合到工业控制系统中。

为了节省成本,不另外选用PLC的专用运动控制模块,而是直接利用PLC的高速脉冲输出功能(PLSY指令)。

由于本系统选用继电器输出型的PLC,为避免继电器不能可靠关断导致机械手动作失灵,故用PLC的一个输出点控制继电器,再由它控制电磁铁的得失电。

确定了关键器件的型号和参数,则接下来需要做的是如何对输入和输出点进行分配,根据工艺流程及设计要求,为便于查看,分别绘制输入、输出接口功能表如下:表3-1 涂管机上料装置控制系统的PLC输入接口功能表3.2外部接线图外部接线电路图如下图所示:图3-33.3控制面板元件布置图上料装置根据生产的需要,可以实现多种不同的工作方式:(1)第一种:连续该步骤完成一个周期的循环后,自动返回初始步,进入下一个周期的循环,在没有发出终止命令的情况下一直循环。

(2)第二种:单周期该步骤完成一个周期的循环后,自动停止,等待命令。

(3)第三种:单步该步骤每出动一次按钮,只工作一次对应步骤,(4)四五种:手动该步骤通过四个运动指令按钮来控制装置运动,此步骤主要适用于调试。

系统的操作面板示意图:图3-44 软件设计4.1 系统程序流程图:根据上料的流程及控制要求,设计控制流程框图如下所示:4.2上料系统PLC控制程序4.2.1 初始化程序FX系列PLC的状态初始化指令IST的功能指令编号为FNC60,它与STL指令一起使用,专门用来设置具有多种工作方式的控制系统的初始状态可以简化复杂的顺序控制程序的设计工作。

IST指令中的S20和S24用来指定在自动操作中用到的最低和最高的状态继电器的元件号,源操作数M30用来指定与工作方式有关的辅助继电器的首元件。

IST指令的执行条件满足时,一些特殊辅助继电器被自动指定为以下功能,并保持不变。

M8040:禁止转换;M8041:转换启动;M8042:启动脉冲M8043:回原点完成;M8044(X010):原点条件。

初始化程序如下:图4-24.2.2手动程序手动程序用初始状态继电器S0控制,因为手动程序、自动程序、和回原点程序均用STL触点驱动,这3部分程序不会同时被驱动,所以用STL指令和IST指令编程时,直接编译即可。

手动程序如下:图4-34.2.3自动程序在原点条件满足时,特殊辅助继电器M8044(原点条件)为ON,自动返回原点结束后,用SET指令将M8043(回原点完成)置为ON,并用RST指令将回原点顺序功能图中的最后一步S13复位。

自动返回原点程序如下:图4-4图4-4参考文献[1]廖常初.FX系列PLC编程及应用[M].北京:机械工业出版社,2005[2]丁炜,魏孔平.可编程控制器在工业控制中的应用[M].北京:化学工业出版社,2004[3]皮壮行,宫振鸣,李雪华. 可编程控制器的系统设计与应用实例[M].北京:机械工业出版社,2000[4]袁任光. 可编程控制器(PC)应用技术与实例[M].广州:华南理工大学出版社,2001[5]龚仲华,史建成,孙毅.三菱FX/Q系列PLC应用技术[M].北京:人民邮电出版社,2006。