铸造工艺学培训讲义

- 格式:pptx

- 大小:6.83 MB

- 文档页数:99

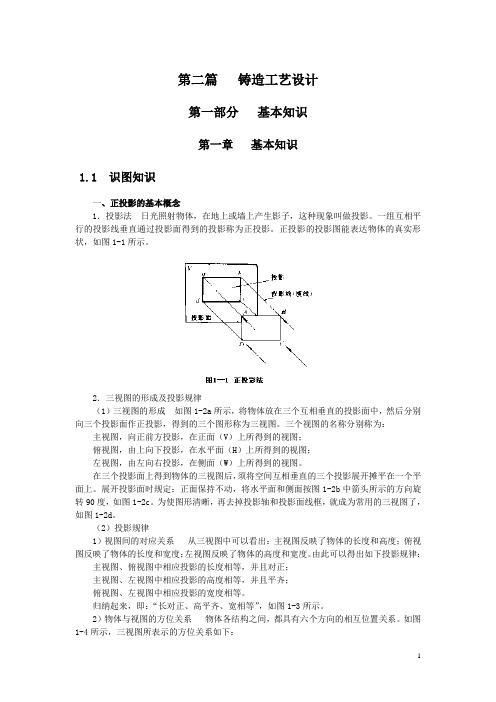

第二篇铸造工艺设计第一部分基本知识第一章基本知识1.1 识图知识一、正投影的基本概念1.投影法日光照射物体,在地上或墙上产生影子,这种现象叫做投影。

一组互相平行的投影线垂直通过投影面得到的投影称为正投影。

正投影的投影图能表达物体的真实形状,如图1-1所示。

2.三视图的形成及投影规律(1)三视图的形成如图1-2a所示,将物体放在三个互相垂直的投影面中,然后分别向三个投影面作正投影,得到的三个图形称为三视图。

三个视图的名称分别称为:主视图,向正前方投影,在正面(V)上所得到的视图;俯视图,由上向下投影,在水平面(H)上所得到的视图;左视图,由左向右投影,在侧面(W)上所得到的视图。

在三个投影面上得到物体的三视图后,须将空间互相垂直的三个投影展开摊平在一个平面上。

展开投影面时规定:正面保持不动,将水平面和侧面按图1-2b中箭头所示的方向旋转90度,如图1-2c。

为使图形清晰,再去掉投影轴和投影面线框,就成为常用的三视图了,如图1-2d。

(2)投影规律1)视图间的对应关系从三视图中可以看出:主视图反映了物体的长度和高度;俯视图反映了物体的长度和宽度;左视图反映了物体的高度和宽度。

由此可以得出如下投影规律:主视图、俯视图中相应投影的长度相等,并且对正;主视图、左视图中相应投影的高度相等,并且平齐;俯视图、左视图中相应投影的宽度相等。

归纳起来,即:“长对正、高平齐、宽相等”,如图1-3所示。

2)物体与视图的方位关系物体各结构之间,都具有六个方向的相互位置关系。

如图1-4所示,三视图所表示的方位关系如下:主视图反映物体的上、下、左、右位置关系;俯视图反映物体的前、后、左、右位置关系;左视图反映物体的前、后、上、下位置关系;注意:俯视图与左视图中,远离主视图的一方为物体的前方;靠近主视图的一方为物体的后方。

即以主视图为准,在俯视图和左视图中存在“近后远前”的方位关系。

以上是看图和画图最基本的投影规律。

二、简单零件剖视和剖面的表达方法1.剖视图为表达零件内部结构,用一假想剖切平面剖开零件,移开观察者与剖切平面之间部分,对剩下部分进行投影所得到的图形称为剖视图。

第一节:铸造工艺一、砂铸一种以砂作为造型材料的金属铸造过程,主要用于黑色金属。

其中主要步骤包括绘画,模具,制芯,造型,熔化及浇注,清洁等。

砂分类:1.覆膜砂(precoated sand)黄色,强度较高,质地较干,做出的产品表面比较光滑。

一般用于小型铸件。

2.潮模砂(green sand)又叫粘土砂,在铸造生产中砂混合料用膨润土做黏结剂再加水及其他添加剂混匀,即可用于造型制芯,砂型(芯)不用烘干,可直接浇注。

用于100公斤以下的产品生产,特点是强度不高,容易产生缺陷。

3.树脂砂(resin sand)是以合成树脂(酚醛树脂和呋喃树脂等)为粘结剂的型砂。

树脂砂加热后1~2min可快速硬化,强度很高,做出的铸件尺寸精确、表面光洁,目前主要用于制造复杂的砂芯。

可用于铸造100公斤以上的产品。

二、精铸较为常用的是熔模铸造,也称失蜡铸造(lost wax):选用适宜的熔模材料制(如石蜡)造熔模;在熔模上重复沾耐火涂料与撒耐火砂工序,硬化型壳及干燥;再将内部的熔模溶化掉,获得型腔;焙烧型壳以获得足够的强度,及烧掉残余的熔模材料,;浇注所需要的金属材料;凝固冷却,脱壳后清砂,从而获得高精度的成品。

根据产品需要或进行热处理与冷加工和表面处理。

主要用于有色金属,铜、不锈钢等。

三、消失模消失模铸造技术(Lost Foam Casting)是用泡沫塑料制作成与零件结构和尺寸完全一样的实型模具,经浸涂耐火粘结涂料,烘干后进行干砂造型,振动紧实,然后浇入金属液使模样受热气化消失,而得到与模样形状一致的金属零件的铸造方法。

适用于壁厚较厚的产品,表面质量较好。

四、离心铸造离心铸造(centrifugal casting)是将液体金属注入高速旋转的铸型内,使金属液在离心力的作用下充满铸型和形成铸件的技术和方法。

离心力使液体金属在径向能很好地充满铸型并形成铸件的自由表面;不用型芯能获得圆柱形的内孔;有助于液体金属中气体和夹杂物的排除;影响金属的结晶过程,从而改善铸件的机械性能和物理性能。

压铸操作工艺培训讲义(连载四)五、国内外压铸铝合金1、国标牌号标注方法在国标中压铸铝合金的代号是用字母“YL”和其后的数字表示,“Y”及“L”分别为“压”、“铝”两字汉语拼音的第一个字母。

2、国内外主要压铸铝合金化学成分和力学性能如下表:压铸铝合金国家标准:压铸铝合金日本标准:压铸铝合金欧盟标准:压铸铝合金美国标准:3、合金中各元素的主要作用4、各元素对合金的影响①铝合金中硅的作用有两点,第一是增加流动性,但这点主要是对重力铸造等很低压强下的充填而言。

检测与实践都表明,不加硅的铝合金和加了硅的合金在超过1MPa的充型压强下,充型性能差异不大,而现在压铸生产中压射充型压强均达到30MPa以上,即使流动性最差的合金、如变形铝合金及变形镁合金,都不存在充型不足的困难。

第二点,也是铝合金中硅作用的最重要的一点,也是大家最容易忽略的一点。

硅的作用是减少“液-固”相的相变体积收缩率。

特别是高硅铝合金,当硅含量达到20%左右时如B390,ADC14铝合金,相变体积可以保持不变。

由于铝合金压铸属于单方向的高压强充型铸造,不具备有反向补缩作用。

正是这个原因压铸行业才特意配制相变收缩率比较低,含硅量高的铝合金牌号。

②硅含量的降低,压铸件毛坯在同样的压铸条件下,缩孔、疏松现象严重,合格率明显降低。

主要原因是硅含量的降低导致铝合金体积收缩率较大。

③硅及铜含量的降低,产品的机械强度降低,热裂倾向增加。

合金的延伸率增强,变得更软。

顶出时易变形甚至开裂。

一方面通过Mg和Mn 含量的配比提高机械强度,并在压铸工艺参数设定时,调整冷却时间、顶出速度及顶出力及脱模剂的喷涂,解决产品顶出时的变形及开裂的缺陷。

④元素Mn的作用,锰能阻止铝合金的再结晶过程,提高再结晶温度并能显著细化结晶晶粒。

再结晶的细化,主要是通过MnAl6化合物弥散质点对再结晶粒长大起阻碍作用。

过多的MnAl6能溶解杂质铁形成(Fe,Mn)Al6减少铁的有害影响。

故锰的含量也不能太高,控制在0.30-0.40%范围内。

压铸操作工艺培训讲义(连载一)一、概述压力铸造是近代金属加工工艺中发展较快的一种少无切削的特种铸造方法。

它是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

高压高速是压力铸造的主要特征。

常用的压力为数十兆帕,填充速度(内浇口速度)约为16~80米/秒,金属液填充模具型腔的时间极短,约为0.01~0.2秒。

由于用这种方法生产产品具有生产效率高,工序简单,铸件公差等级较高,表面粗糙度好,机械强度大,可以省去大量的机械加工工序和设备,节约原材料等优点,所以现已成为我国铸造业中的一个重要组成部分。

二、压铸过程中的主要参数在压力铸造的整个过程中,压力起到了主导作用。

熔融金属不仅在压力作用下充满压室进入浇注系统,而填充又在压力作用下凝固成型。

在压射过程中各个阶段,随着冲头位置的移动,压力也出现不同的变化,这个变化规律都会对铸件质量产生重大影响。

因此我们应对压铸过程中压力的作用与变化要有一个感性认识,这也是压铸技术的理论基础。

三、压铸工艺压铸工艺是将压铸机、压铸模和合金三大要素有机地组合而加以综合运用的过程。

而压铸时金属按填充型腔的过程,是将压力、速度、温度以及时间等工艺因素得到统一的过程。

同时,这些工艺因素又相互影响,相互制约,并且相辅相成。

只有正确选择和调整这些因素,使之协调一致,才能获得预期的结果。

因此,在压铸过程中不仅要重视铸件结构的工艺性,压铸模的先进性,压铸机性能和结构优良性,压铸合金选用的适应性和熔炼工艺的规范性;更应重视压力、温度和时间等工艺参数对铸件质量的重要作用。

在压铸过程中应重视对这些参数进行有效的控制。

(一)压力压力的存在是压铸工艺区别其他铸造方法的主要特点。

1. 压射力压射力是压铸机压射机构中推动压射活塞运动的力。

它是反映压铸机功能的一个主要参数。

压射力的大小,由压射缸的截面积和工作液的压力所决定。

2. 铸造压力(增压比压)压室内熔融金属在单位面积上所受的压力称为比压。