直齿圆柱齿轮传动的轮齿弯曲强度计算

- 格式:docx

- 大小:32.20 KB

- 文档页数:3

一、填空题:1.若齿轮传动的传动比、中心距和齿宽不变,增加两轮的齿数和,则弯曲强度____________,接触强度______________。

2.闭式软齿面齿轮传动首先按____________强度进行设计计算,确定传动的几何尺寸,然后校核____________强度。

3.在齿轮传动中,当其它条件不变,作用于齿轮轮齿上的载荷增加为2倍时,弯曲应力增加为___________倍;接触应力增加为______倍。

4.在单向转动的齿轮上,由于齿轮的弯曲疲劳强度不够所产生的疲劳裂纹,一般容易在轮齿的______________首先出现和扩展。

5.齿轮的主要失效形式有___________、_____________、____________、__________、__________。

6.在齿轮传动设计中,齿宽系数d减小,则齿向载荷分布(不均)系数K_____________。

7.轮齿齿面塑性变形破坏的原因是________________________________,预防措施是___________________________________________________。

8.标准直齿圆柱齿轮传动,轮齿弯曲强度计算中的齿形系数只决定于。

9.轮齿齿面塑性变形破坏的原因是、;特点为、;预防措施是________________、______________________。

10.选择齿轮的结构形式和毛坯获得的方法,主要与____________有关。

二、单项选择题:1.圆柱齿轮传动,当齿轮直径不变,而增加齿数时,可以__________。

A.提高轮齿的弯曲强度B.提高齿面的接触强度C.改善传动的平稳性和降低振动噪声D.提高抗磨损寿命2.选择齿轮的结构形式和毛坯获得的方法与_______有关。

A.齿圈宽度B.齿轮直径C.齿轮在轴上的位置D.齿轮的精度3.一对圆柱齿轮,在确定大小齿轮的宽度时,通常把小齿轮的齿宽做得比大齿轮的宽一些,其目的是______。

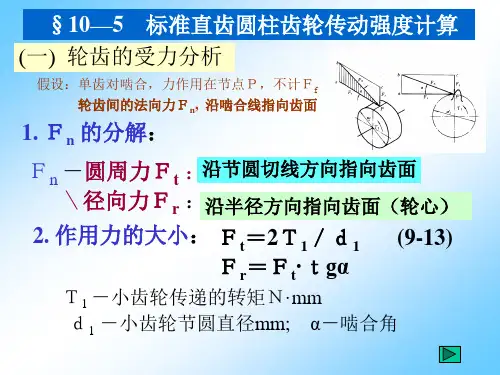

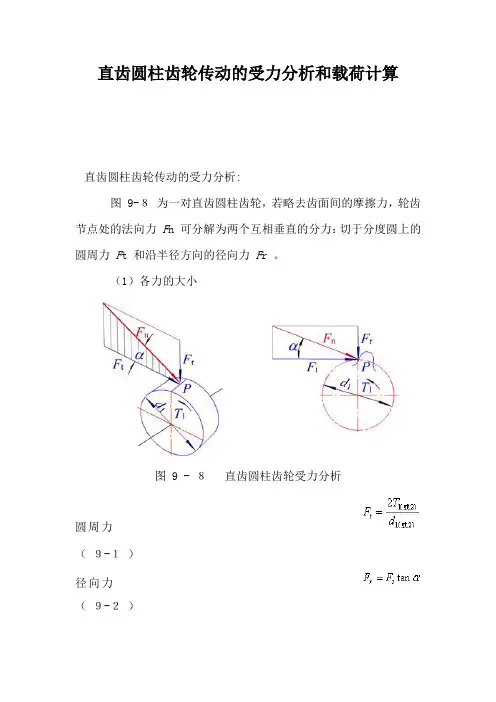

直齿圆柱齿轮传动的受力分析和载荷计算直齿圆柱齿轮传动的受力分析:图 9-8为一对直齿圆柱齿轮,若略去齿面间的摩擦力,轮齿节点处的法向力F n 可分解为两个互相垂直的分力:切于分度圆上的圆周力F t 和沿半径方向的径向力F r 。

(1)各力的大小图 9 - 8直齿圆柱齿轮受力分析圆周力(9-1)径向力(9-2)法向力(9-3)其中转矩(9-4)式中:T1 ,T2 是主、从动齿轮传递的名义转矩,N.mm ;d1 ,d2 是主、从动齿轮分度圆直径, mm ;为分度圆压力角;P是额定功率, kW ;n1 ,n2 是主动齿轮、从动轮的转速, r/min 。

作用在主动轮和从动轮上的各对应力大小相等,方向相反。

即:,,(2)各力的方向主动轮圆周力的方向与转动方向相反;从动轮圆周力的方向与转动方向相同;径向力F r 分别指向各自轮心 ( 外啮合齿轮传动 ) 。

9.4.2 计算载荷前面齿轮力分析中的F n 、F t 和F r 及F a 均是作用在轮齿上的名义载荷。

原动机和工作机性能的不同有可能产生振动和冲击;轮齿在啮合过程中会产生动载荷;制造安装误差或受载后轮齿的弹性变形以及轴、轴承、箱体的变形,会使载荷沿接触线分布不均,而同时啮合的各轮齿间载荷分配不均等,因此接触线单位长度的载荷会比由名义载荷计算的大。

所以须将名义载荷修正为计算载荷。

进行齿轮的强度计算时,按计算载荷进行计算。

(9-4)计算载荷(9 - 5)载荷系数(9- 6)式中:K是载荷系数;K A 是使用系数;K v 是动载系数;是齿向载荷分布系数;是齿间载荷分配系数。

1 .使用系数K A使用系数K A 是考虑由于齿轮外部因素引起附加动载荷影响的系数。

其取决于原动机和工作机的工作特性、轴和联轴器系统的质量和刚度以及运行状态。

其值可按表 9 - 3选取。

表 9-3使用系数K A工作机的工作特性工作机器原动机的工作特性及其示例电动机、均匀运转的蒸气机、燃气轮机蒸气机、燃气轮机液压装置电动机(经多缸内燃机单缸内燃机(小的,启动转矩大)常启动启动转矩大)均匀平稳发电机、均匀传送的带式或板式运输机、螺旋输送机、轻型升降机、机床进给机构、通风机、轻型离心机、均匀密度材料搅拌机等1.00 1.101.251.50轻微冲击不均匀传送的带式输送机、机床的主传动机构、重型升降机、工业与矿用风机、重型离心机、变密度材料搅拌机、给水泵、转炉、轧机、1.25 1.351.51.75中等冲击橡木工机械、胶积压机、橡胶和塑料作间断工作的搅拌机、轻型球磨机、木工机械、钢坯初轧机、提升装置、单缸活塞泵等1.50 1.601.752.00严重挖掘机、重型球磨机、橡 1.75 1.85 2.0 2.25冲击胶揉合机、落沙机、破碎机、重型给水泵、旋转式钻探装置、压砖机、带材冷轧机、压坯机等0或更大注: 1. 对于增速传动,根据经验建议取表中值的 1.1 倍。

齿面接触强度及齿根弯曲强度核算在设计产品过程中,经常会选用齿轮作为传动力及扭矩的原件。

在大部分成型产品改造或调整过程中,关于齿轮的强度校核这一步骤就可以用类比法代替,从而节省设计人员的精力,缩短了设计周期。

但得出的结果没有书面依据以及理论方面的支持。

所以当进行多次类比之后,所设计出来的齿轮与理论计算得出的齿轮偏差会较大。

其原理类似于累计偏差。

所以应该进行强度校核方面的计算。

齿轮强度校核计算,在实际应用中,主要是两方面的核算:1、齿面接触强度的核算。

2、齿根弯曲强度的核算。

1.齿面接触强度核算-分度圆直径计算参考文献:在初步设计齿轮时,根据齿面接触强度,可按照下列公式估算齿轮传动的尺寸。

(机械设计手册P14-133)a≥A a(μ±1)·√KT1ψaσHP23①d1≥A d·√KT1ψdσHP2·μ±1μ3②公式①为两齿轮中心距的计算;公式②为齿轮分度圆直径的计算。

由于本次计算的是齿轮齿条传动。

所以,中心距a= d1/2其中:d1为齿轮分度圆直径,只需要核算齿轮分度圆直径d1首先,要确定公式②中各个符号代表的含义及数值选取。

d1—齿轮分度圆直径;A d—常系数;K—载荷系数;μ—齿数比;σHP—许用接触应力;ψd—齿宽系数;T1—电机减速机输出扭矩;d1:齿轮分度圆直径,待求;A d:常系数值;A d值在表14-1-65中,通过螺旋角角度β的数值求得。

齿轮的螺旋角β=11.655°,则A d = 756。

载荷系数K,常用值K=1.2~2(机械设计手册P14-133),当载荷平稳,齿宽系数较小,轴承对称布置,轴的刚性较大,齿轮精度较高(6级以上),以及齿轮的螺旋角较大时取较小值;反之取较大值。

根据对比后的结果在K的常用范围内选取。

此次选择K=1.8(载荷平稳,齿宽系数较小,轴为非对称分布,轴的刚性不大,齿轮精度不高)u:传动比。

当齿轮之间为外啮合的时候,选取“+”;当齿轮之间为内啮合的时候,选取“-”,本次计算为齿轮齿条,不影响计算结果。

机械设计基础-传动装置复习题(1)在V带传动中,要求小带轮的直径不能过小,主要是为了保证带中离心应力不要过大。

(2)在带传动中,由离心力所引起的带的离心拉应力在各截面上都相等。

(3)带传动的弹性滑动是带传动的一种失效形式。

(4)在机械传动中,一般V带传动应放在传动的高速级。

(5)双速电动机带动V带传动,设电动机输出转速为n或2n,若传递功率一定,则两种速度下设计出的带根数相差一倍。

(6)V带传动中,若不改变小带轮的转速n1、传动比i以及中心距a与大带轮直径d2的比值,则当小带轮的直径d1增大时,带传动的传递功率增加。

(7)正常运行的带传动中,弹性滑动发生在带与小带轮的整个接触弧上。

(8)在有几根V带的传动中,如有一根带损坏了,更换带时应同时全部进行更换。

1.选择题(1)带传动的中心距过大时,会导致。

A. 带的寿命短B.带的弹性滑动加剧C. 带在工作时会产生颤动D.小带轮包角减小而易产生打滑(2)与齿轮传动和链传动相比,带传动的主要优点是。

A. 工作平稳,无噪声B. 传动的重量轻 C. 摩擦损失小,效率高 D.寿命较长(3)V带传动,最后算出的实际中心距a与初定的中心距a0不一致,这是由于。

A. 传动安装时有误差B. 带轮加工有尺寸误差C. 带工作一段时间后会松弛,故需预先张紧 D. 选用标准长度的带(4)带传动采用张紧轮的目的是。

A. 减轻带的弹性滑动B.提高带的寿命 C. 改变带的运动方向 D.调节带的初拉力(5)带和带轮间的摩擦系数与初拉力一定时,,则带传动不打滑时的最大有效圆周力也愈大。

A. 带轮愈宽B. 小带轮上的包角愈大 C. 大带轮上的包角愈大 D.带速愈低(6) 设21,d d 分别为主、从带轮的基准直径,若考虑滑动率ε,则带传动的实际传动比 。

A.)1(12ε+=d d i B. 122)1(d d i ε+= C. )1(12ε-=d d i D. 12)1(d d i ε-=(7) 设带的紧边拉力为F 1,松边拉力为F 2,小带轮包角为α,带与带轮之间的当量摩擦系数为vf ,则有: 。

例1 设计用于带式输送机传动装置的闭式单级直齿圆柱齿轮传动。

传递功率P=2.7kW ,小齿轮转速n 1=350r/min ,传动比i=3.57。

输送机工作平稳,单向运转,两班工作制,齿轮对称布置,预期寿命10年,每年工作300天。

解:1. 选择齿轮精度等级、材料、齿数1)带式输送机属于一般机械,且转速不高,故初选择8级精度。

2)因载荷平稳,传递功率较小,可采用软齿面齿轮。

参考表5-6,小齿轮选用45钢调质处理,齿面硬度220~250HBS ,σHLim1=595MPa ,σFE1=230MPa ;大齿轮选用45钢正火处理,齿面硬度170~200HBS ,σHLim2=520MPa ,σFE2=200MPa 。

3)初选小齿轮齿数z 1=24,则z 2=iz 1=3.57×24=85.68,取z 2=87。

故实际传动比i=z 2/z 1=87/24=3.62,与要求的传动比3.57的误差小于3%。

对于齿面硬度小于350 HBS 的闭式软齿面齿轮传动,应按齿面接触强度设计,再按齿根弯曲强度校核。

2. 按齿面接触强度设计设计公式5-481d ≥1)查表5-8,原动机为电动机,工作机械是输送机,且工作平稳,取载荷系数K=1.2。

2)小齿轮传递的转矩 112.79550955073.671350P N m n T =⨯=⨯=⋅3)查表5-13,齿轮为软齿面,对称布置,取齿宽系数φd =1。

4)查表5-10,两齿轮材料都是锻钢,故取弹性系数Z E =189.8 MPa 1/2。

5)两齿轮为标准齿轮,且正确安装,故节点区域系数Z H =2.5,取重合度系数Z ε=0.9。

6)计算许用接触应力 N W X HLim H HZ Z Z Sσσ⎡⎤=⎣⎦①应力循环次数小齿轮N 1=60n 1jL h =60×350×1×(2×8×300×10)=10.08×108 大齿轮N 2= N 1/i=10.08×108/3.62=2.78×108②据齿轮材料、热处理以及N 1、N 2,查接触疲劳寿命系数图表,不允许出现点蚀,得接触疲劳寿命系数Z N1=1,Z N2=1,两齿轮均为软齿面故ZW=1,ZX=1。

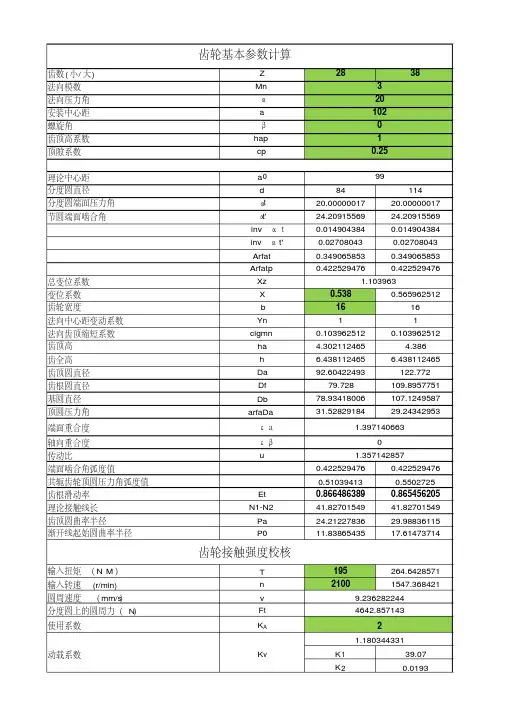

齿数(小/大) Z 2838法向模数 Mn 法向压力角α安装中心距a 螺旋角β齿顶高系数hap 顶隙系数cp 理论中心距a 0分度圆直径 d84114分度圆端面压力角αt 20.0000001720.00000017节圆端面啮合角αt'24.2091556924.20915569inv αt0.0149043840.014904384inv αt'0.027080430.02708043Arfat 0.3490658530.349065853Arfatp 0.4225294760.422529476总变位系数Xz 变位系数 X 0.5380.565962512齿轮宽度 b 1616法向中心距变动系数Yn 11法向齿顶缩短系数cigmn 0.1039625120.103962512齿顶高ha 4.302112465 4.386齿全高h 6.438112465 6.438112465齿顶圆直径Da 92.60422493122.772齿根圆直径Df 79.728109.8957751基圆直径Db 78.93418006107.1249587顶圆压力角arfaDa 31.5282918429.24342953端面重合度εa轴向重合度εβ传动比 u端面啮合角弧度值0.4225294760.422529476共轭齿轮顶圆压力角弧度值0.510394130.5502725齿根滑动率Et 0.8664863890.865456205理论接触线长N1-N241.8270154941.82701549齿顶圆曲率半径Pa 24.2122783629.98836115渐开线起始圆曲率半径P011.8386543517.61473714输入扭矩(N ·M )T195264.6428571输入转速 (r/min)n 21001547.368421圆周速度 (mm/s )v 分度圆上的圆周力(N )F t 使用系数K A K 139.07K 20.01931.357142857399K v动载系数20010.2510201.39714066324642.8571431.1803443319.236282244齿轮基本参数计算齿轮接触强度校核1.103963。

直齿圆柱齿轮齿宽计算公式

直齿圆柱齿轮的齿宽是指齿轮齿面的有效宽度,它决定了齿轮的传动能力和承载能力。

齿宽计算公式可以通过以下步骤推导得到:

1. 确定齿轮的模数m和法向模数mn。

- 模数m是指齿轮齿面上相邻两齿之间的齿距圆弧半径与圆周上的齿数之比,通常以毫米为单位表示。

- 法向模数mn是指齿轮齿面法向上每单位长度的齿数,它与模数m和齿轮的齿数z有关,计算公式为mn=m/z。

2. 确定齿轮的分度圆直径d。

- 分度圆直径d是指齿轮齿面上齿根圆与齿顶圆之间的直径,它等于齿轮的模数m乘以齿数z,即d=mz。

3. 确定齿轮的齿顶高h和齿根深c。

- 齿顶高h是指齿轮齿顶圆与基圆之间的距离,它通常等于模数m。

- 齿根深c是指齿轮齿根圆与基圆之间的距离,它通常等于1.25倍的模数m。

4. 确定齿轮的弯曲强度和接触强度。

- 齿轮的弯曲强度是指齿轮齿面弯曲时的承载能力,它与齿轮的材料和几何尺寸有关。

- 齿轮的接触强度是指齿轮齿面接触时的承载能力,它与齿轮的材料和齿面接触状况有关。

5. 根据齿轮的弯曲强度和接触强度,选择合适的齿宽bw。

- 齿宽bw应满足以下条件:

- 齿宽bw大于等于2倍的齿顶高h。

- 齿宽bw小于等于2.5倍的分度圆直径d。

- 齿宽bw应满足齿轮的弯曲强度和接触强度的要求。

直齿圆柱齿轮传动的轮齿弯曲强度计算准则

为了保证在预定寿命内齿轮不发生轮齿断裂失效,应进行轮齿弯曲强度计算。

直齿圆柱齿轮传动的轮齿弯曲强度计算准则为:齿根弯曲应力σF小于或等于许用弯曲应力[σ

F

],即

σF≤[σF]

轮齿弯曲强度计算公式

轮齿弯曲强度的验算公式

计算弯曲强度时,仍假定全部载荷仅由一对轮齿承担。显然,当载荷作用于齿顶时,齿根所受

的弯曲力矩最大。

图 11-8 齿根危险截面

计算时将轮齿看作悬臂梁(如图11-8所示)。其危险截面可用切线法确定,即作与轮齿对

称中心线成夹角并与齿根圆角相切的斜线,而认为两切点连线是危险截面位置(轮齿折断的实

际情况与此基本相符)。危险截面处齿厚为。

法向力Fn与轮齿对称中心线的垂线的夹角为,Fn可分解为

使齿根产生弯曲应力,则产生压缩应力。因后者较小故通常略去不计。

齿根危险截面的弯曲力矩为

式中:K为载荷系数;为弯曲力臂。

危险截面的弯曲截面系数W为

故危险截面的弯曲应力为

30

30

F

s

F

1F2

F

F

h

F

令

式中称为齿形系数....。因和均与模数成正比,故值只与齿形中的尺寸比例有关而与模

数无关,对标准齿轮仅决定于齿数。由此可得轮齿弯曲强度的验算公式

Mpa (

a)

通常两齿轮的齿形系数和并不相同,两齿轮材料的许用弯曲应力[]和[]

也不相同,因此应分别验算两个齿轮的弯曲强度。

轮齿弯曲强度设计公式

引入齿宽系数,可得轮齿弯曲强度设计公式为

mm (b)

上式中的负号用于内啮合传动。内齿轮的齿形系数可参阅有关书籍。

式(a)和(b)中为小齿轮齿数;的单位为N·mm;b和m的单位为mm;

和[]的单位为MPa。

式(b)中的应代入和中的较大者。

算得的模数应圆整为标准模数。

传递动力的齿轮,其模数不宜小于1.5mm。

2

6()cos

()cos

F

F

F

F

h

m

Ysm

FYFhFsF

Y

1

112122[]FF

FF

KTYKTY

bdmbmz

1FY2FY1F2F

a

b

a

1

1324(1)[]F

aF

KTY

muz

1

z

1

T

F

F

[]FFY11[]FFY22[]

F

F

Y

在满足弯曲强度的条件下可适当地选取较多的齿数,因齿数增多可使传动平稳;在中心距a

一定时,齿数增多则模数减小,顶圆尺寸也随之减小,有利于节省材料和加工工时。

许用弯曲应力[]

许用弯曲应力[]按下式计算:

(11-1)

式中为试验齿轮的齿根弯曲疲劳极限 ,为轮齿弯曲疲劳安全系数,因弯曲疲劳造

成的轮齿折断有可能招致重大事故,而接触疲劳产生的点蚀只影响使用寿命,故轮齿弯曲疲劳安全

系数的数值大于齿面接触疲劳安全系数。

齿轮传动设计说明

齿轮传动设计时,应首先按主要失效形式进行强度计算,确定其主要尺寸,然后对其他失效形

式进行必要的校核。

软齿面闭式传动常因齿面点蚀而失效,故通常先按齿面接触强度设计公式确定传动的尺寸,然

后验算轮齿弯曲强度。

硬齿面闭式齿轮传动抗点蚀能力较强,故可先按弯曲强度设计公式确定模数等尺寸,然后验算

齿面接触强度。

开式齿轮传动的主要失效形式是磨损,一般不出现点蚀(点蚀形成之前齿面即已磨损)。鉴于目

前对磨损尚无成熟的计算方法,故对开式齿轮传动通常只进行弯曲强度计算,考虑到磨损对齿厚的

影响,应适当降低开式传动的许用弯曲应力(如将闭式传动的许用弯曲应力乘以0.7~0.8),以便

使计算的模数值适当增大。

F

F

lim[]F

F

F

S

limFF

S

FSH

S