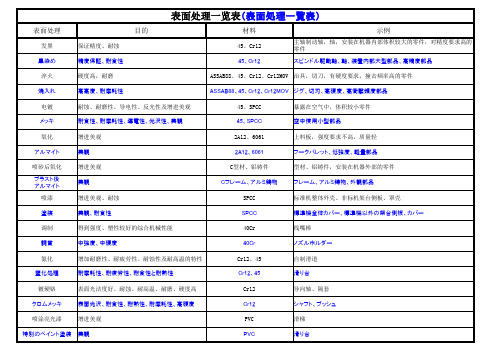

各类表面处理存放一览表

- 格式:xls

- 大小:18.50 KB

- 文档页数:55

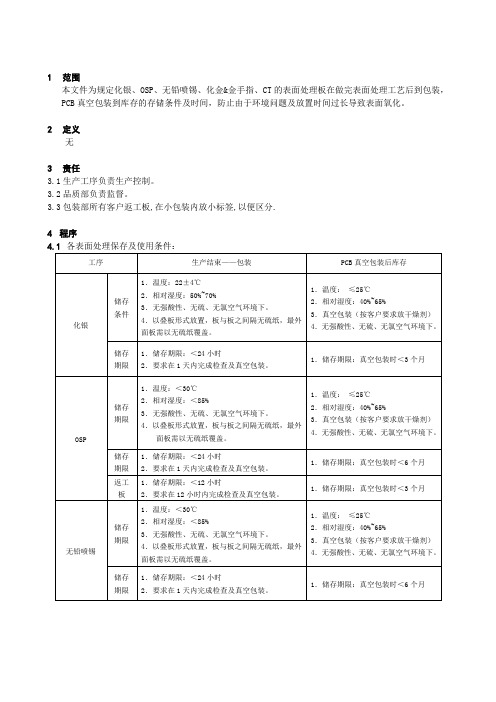

常⽤表⾯处理常⽤表⾯处理1005201.0、电镀电镀是利⽤外加电流作⽤从电解液中析出⾦属,并在物体表⾯沉积⽽获得⾦属覆盖层的⽅法。

镀层分类⾦属镀层的特点及应⽤2.0、化学镀、热浸镀、真空镀膜化学镀、热浸镀、真空镀膜的特点及应⽤离⼦镀TiN、TiC 化合物镀膜3.0、⾦属的氧化处理⾦属的氧化处理的特点及应⽤铝及铝合⾦的氧化与着⾊铝及铝合⾦阳极氧化物的分类、特点和应⽤铝及铝合⾦的着⾊4.0、油漆油漆品种繁多,其性能也各不相同。

正确选择油漆品种,对于涂层质量有着密切的关系。

选择油漆主要应考虑以下⼏个因素:①各种油漆的性能及其⽤途;②涂层的作⽤及其使⽤环境;③施⼯条件的可能性。

例如,没有喷涂设备,就不宜采⽤挥发型油漆;④油漆的成本。

同时,还必须注意配套的问题,即应⽤⼏种油漆共同制得图层的原则,称为“多层异类原则”,以充分发挥各种油漆的优点,相互取长补短,获得⽐较理想的涂层。

按涂层的功能选择不同⾦属⽤底漆的选择不同⽤途对涂料的要求5.0、涂装⽅法涂装⽅法的特点6.0、喷沙、刷光、滚光、磨光和抛光6.1喷砂多利⽤铸件电镀硬铬的镀前处理,⼀些机床零件镀乳⽩铬前的消光处理,或清理焊接件焊缝以保证组合件电镀质量。

总之,喷砂的⽬的是为了除掉⾦属表⾯的⽑刺、氧化⽪以及铸件表⾯上的熔渣等杂质。

喷砂系⽤压缩空⽓流将沙⼦喷在零件表⾯上,利⽤沙⼦的冲击⼒,将零件表⾯的锈垢等除掉。

因此,喷砂除了⼀些精密零件和有特殊要求的零件外,⼀般都可以使⽤。

喷砂特别适于涂装油漆表⾯准备以及电镀、氧化、磷化等表⾯准备⼯序。

喷砂⽤的喷嘴常⽤铸铁和陶瓷材料制成。

经喷砂处理后的零件应及时进⾏表⾯处理,不能及时进⾏表⾯处理的可放于碳酸钠或硝酸钠溶液中保存。

6.2刷光在装有刷光轮⼦的抛光机上进⾏刷光,零⽤弹性很好的⾦属上丝的端⾯侧锋切刮来刷光⾦属表⾯的锈⽪、污垢等,具有基本不会改变零件⼏何形状的特点。

刷光轮常⽤黄铜丝、青铜丝、铜丝等材料制成。

有时为了特殊⽬的,也可选⽤其他材料制成。

表面处理表示方法及选择应用零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、钢Fe铜、铜合金Cu铝、铝合金Al锌、锌合金Zn镁、镁合金Mg钛、钛合金Ti塑料PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀Ep化学镀Ap电化学处理Et化学处理Ct3)化学和电化学处理名称的表示符号处理名称符号钝化P(不能理解为元素符号磷)氧化O电解着色Ec磷化Ph阳极氧化 A电镀锌铬酸盐处理Ca.电镀锌光亮铬酸盐处理C1Ab.电镀锌彩虹铬酸盐处理C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理C2C (彩虹型)常用d.电镀锌深色铬酸盐处理C2D(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.Cu10.Ni15b.Cr0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

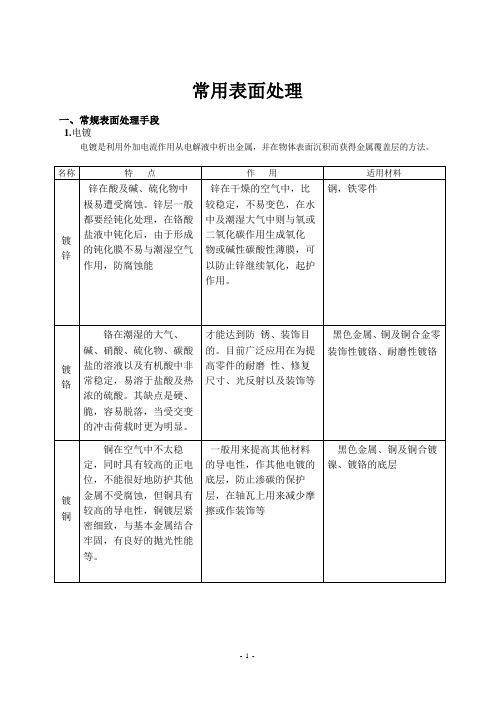

常用表面处理一、常规表面处理手段1.电镀电镀是利用外加电流作用从电解液中析出金属,并在物体表面沉积而获得金属覆盖层的方法。

名称特点作用适用材料镀锌锌在酸及碱、硫化物中极易遭受腐蚀。

锌层一般都要经钝化处理,在铬酸盐液中钝化后,由于形成的钝化膜不易与潮湿空气作用,防腐蚀能锌在干燥的空气中,比较稳定,不易变色,在水中及潮湿大气中则与氧或二氧化碳作用生成氧化物或碱性碳酸性薄膜,可以防止锌继续氧化,起护作用。

钢,铁零件镀铬铬在潮湿的大气、碱、硝酸、硫化物、碳酸盐的溶液以及有机酸中非常稳定,易溶于盐酸及热浓的硫酸。

其缺点是硬、脆,容易脱落,当受交变的冲击荷载时更为明显。

才能达到防锈、装饰目的。

目前广泛应用在为提高零件的耐磨性、修复尺寸、光反射以及装饰等黑色金属、铜及铜合金零装饰性镀铬、耐磨性镀铬镀铜铜在空气中不太稳定,同时具有较高的正电位,不能很好地防护其他金属不受腐蚀,但铜具有较高的导电性,铜镀层紧密细致,与基本金属结合牢固,有良好的抛光性能等。

一般用来提高其他材料的导电性,作其他电镀的底层,防止渗碳的保护层,在轴瓦上用来减少摩擦或作装饰等黑色金属、铜及铜合镀镍、镀铬的底层镀镍镍在大气和碱液中化学稳定性好,不易变色,但易溶于稀硝酸。

在浓硝酸中易钝化,其缺点是有多孔性,为克服这一缺点,可采用多层金属镀层,而镍为中间层。

镍镀层硬度高、易于抛光、有较高的光的反射性并可增加美观耐,具有好的耐腐蚀性能。

可沉积在各种材料的表面上,例如:钢镍基合金、锌基合金、铝合金、玻璃、陶瓷、塑料、半导体等材料镀锡锡具有较高的化学稳定性,在硫酸、硝酸、盐酸的稀溶液不容易溶解,硫化物对锡不起作用,锡在有机酸中也很稳定,其化合物无毒。

广泛用于食品工业的容器上和航空、航海及无线电器材的零件上。

可以用来防止铜导线不受橡胶中硫的作用,以及作为非渗氮表面的保护层铁、铜、铝及其各自的合金上进行镀铜锡合金电镀铜锡合金是在零件上镀铜锡合金后,不必镀镍,而直接镀鉻。

焊接、开孔、表面处理公差表1.1,DIN ISO 2768 标准表1:除了倒角高度尺寸外的线性尺寸的极限偏差数值(倒圆半径和倒角高度尺寸见表2) 尺寸单位:mm (引用DIN 2768, 一般公差未注公差的线性尺寸和角度尺寸公差)表2:倒角高度尺寸的极限偏差数值(倒圆半径和倒角高度尺寸) 尺寸单位:mm (引用DIN 2768) (引用DIN 2768, 一般公差未注公差的线性尺寸和角度尺寸公差)表3:角度尺寸的极限偏差数值(引用DIN 2768)表4:直线度和平面度的一般公差数值单位:mm (引用DIN 2768) (引用DIN 2768, 一般公差未注公差的线性尺寸和角度尺寸公差)表5:对称度的一般公差数值单位:mm表6:摆动的一般公差数值单位:mm1.2,DIN ISO 13715 标准1.3,DIN ISO 13920 标准本欧洲标准规定了焊接结构的线性尺寸和角度尺寸以及几何尺寸的一般公差,并以通常的车间精度为依据,分为4个公差等级。

选择特定公差等级的主要依据,就是须以保证功能要求为前提。

在任何情况下,所使用的公差/极限尺寸就是图纸标注。

为了不必在图纸上对公差/极限尺寸一一进行标注,就可以使用本标准的公差等级。

线性尺寸和角度尺寸以及几何尺寸的一般公差,与在本标准中规定的一样,适用于焊接机、焊接组件等。

对于复杂的组部件,可能要规定特殊条件。

本标准中的规定,是建立在ISO8015独立原则基础之上的。

按此准则,可以相互独立的应用尺寸的极限偏差和几何公差。

包含线性尺寸或角度尺寸或几何尺寸未注公差/未注极限尺寸的生产资料,如果他没有或没有完全指明一般公差,就可以将这些生产资料看作是不完整的。

这一点当然不能用于因时间关系还没有完成的一些中间尺寸。

表1:线性尺寸的极限尺寸表2:角度尺寸的极限尺寸表3:直线度公差,平面度公差和平行度公差1.4,DIN ISO 1101 标准表格1—几何特征的符号表格2---附加符号1.5,DIN ISO 25817 标准表1是缺陷的极限值。

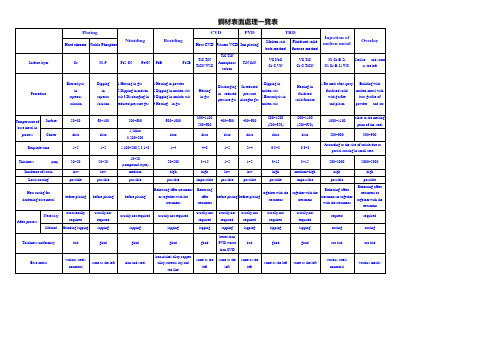

直缝焊管表面处理要求一览表

本表列出了直缝焊管的表面处理要求,以确保其质量和可靠性。

表面处理类型

1. 碱洗:使用适当的碱性溶液进行清洁,去除焊接过程中产生

的氧化物和杂质,提高焊缝的质量。

2. 酸洗:使用适当的酸性溶液进行清洗,去除焊接过程中产生

的氧化皮和铁锈,提高焊缝的可靠性。

3. 打磨:使用砂轮或研磨工具对焊缝进行抛光和磨光,达到光

滑和平整的表面效果。

4. 镀锌:将焊管表面浸泡在熔融的锌溶液中,形成一层锌镀层,提高焊管的抗腐蚀能力。

表面处理步骤

1. 检查焊管表面是否有明显的氧化皮、铁锈或其他杂质。

2. 如果有明显杂质,首先进行碱洗,使用合适的碱性溶液进行

清洗。

3. 碱洗后,再进行酸洗,使用合适的酸性溶液进行清洗,确保焊缝表面干净无杂质。

4. 如果表面有凹坑、划痕或其他瑕疵,可以进行打磨,使用砂轮或研磨工具进行抛光和磨光。

5. 最后,可以选择将焊管表面镀锌,提高其抗腐蚀能力和使用寿命。

注意事项

1. 在进行表面处理时,应注意使用适当的防护措施,避免溶液溅入眼睛或皮肤。

2. 确保表面处理的步骤和参数符合相关标准和要求。

3. 根据焊管的具体要求和用途,选择合适的表面处理方法和工艺。

4. 在表面处理完成后,应对焊管进行质量检验,确保其符合技术要求。

以上是直缝焊管表面处理要求的一览表,通过正确的表面处理可以提高焊管的质量和可靠性,延长使用寿命。