数控车床加工技术G94指令的应用及练习

- 格式:pptx

- 大小:5.99 MB

- 文档页数:5

教学设计方案激情导入上一堂课,我们一起学习了圆柱面(圆锥面)切削固定循环指令——G90。

也知道它的应用范围。

那当遇到需要多次车削端面的时候,有什么方法来简化编程,以达到最快完成零件呢?今天我们就来学习用于加工盘类零件的端面切削固定循环——G94。

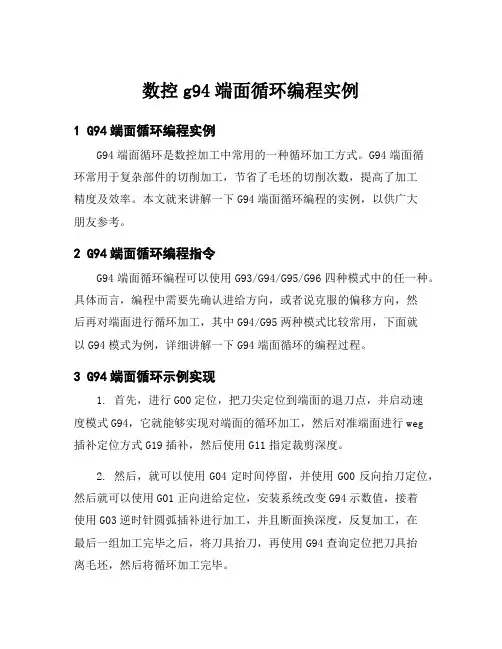

探究新知一、G94指令格式平端面切削指令G94 X(U)_ Z(W)_ F_●X、Z为绝对值编程时切削终点在工件坐标系下的坐标;●U、W为增量编程时切削终点相对于循环起点的有向距离(有正负号);●F为切削进给速度。

二、走刀路线及功能1.走刀路线(1)快速进刀(相当于G00指令)(2)切削进给(相当于G01指令)(3)退刀(相当于G01指令)(4)快速返回(相当于G00指令)2.加工方法刀具从循环起点(即刀具起点)开始按矩形循环,最后又返回到循环起点。

从切削点开始,进行径向(Z 轴)进刀、轴向(X 轴)切削实现柱面切削循环。

3.功能及应用G94用于车削直径远远大于长度的盘类零件,主要应用在X方向车削余量较大的轴类零件。

3.说明(1)G94指令及指令中各参数均为模态指令,一经指定就一直有效,在完成固定切削循环后,课用另一个(除G04以外的)G代码取消其作用。

(2)循环起点应距离零件端面1-2mm。

体验发现加工图示零件。

试利用端面切削单一循环指令编写其粗、精加工程序。

1.确定各终点的坐标:(30,-5) (50,-10) (45,-15) (40,-20)2.刀具选择:●T0101:外圆车刀,刀尖角35°,刀尖半径R0.4;3.参考程序:程序内容说明O1234;N10 G50 X100.0 Z100.0;N20 M03 S1000;N30 G00 X85.0 Z5.0 M08;N40 G94 X20.0 Z0 K-10.803 F200;N50 Z-5.0;N60 Z-10.0;N70 G00 X100.0 Z100.0 M09;N80 M05;N90 M30;课堂小结1.总结本节课主要知识点,将两个主要指令的格式讲述一下。

g94编程实例及解释

【编程实例及解释】

在编程领域,g94是一种G代码的编程指令,用于指定切削进给率和进给方向。

下面将给出一个编程实例并对其进行解释。

示例代码:

```

G94 G01 X100. Y50. F200.

```

解释:

上述示例代码中,g94表示切削进给率单位为每分钟进给。

G01表示线性插补

运动模式。

X100.表示在X轴方向上移动到坐标100。

Y50.表示在Y轴方向上移动

到坐标50。

F200.表示设定进给速度为200mm/min。

这段代码的作用是使刀具沿着X轴和Y轴以200mm/min的进给速度从当前位

置移动到坐标(100, 50)的位置。

值得注意的是,g94是制定进给率的指令之一,具体数值根据实际需求进行设定。

另外,进给率的单位可以根据不同的机床和切削条件进行调整。

总结:

g94是一种G代码指令,用于指定切削进给率单位为每分钟进给。

在编程实例中,我们展示了如何使用g94指令来控制刀具在XY平面上的线性插补运动。

通过

设定具体的坐标和进给速度,程序能够准确地控制刀具的运动路径和速度。

根据实际需求,我们可以根据这个编程模式来进行更复杂的切削操作。

数控g94端面循环编程实例

1 G94端面循环编程实例

G94端面循环是数控加工中常用的一种循环加工方式。

G94端面循

环常用于复杂部件的切削加工,节省了毛坯的切削次数,提高了加工

精度及效率。

本文就来讲解一下G94端面循环编程的实例,以供广大

朋友参考。

2 G94端面循环编程指令

G94端面循环编程可以使用G93/G94/G95/G96四种模式中的任一种。

具体而言,编程中需要先确认进给方向,或者说克服的偏移方向,然

后再对端面进行循环加工,其中G94/G95两种模式比较常用,下面就

以G94模式为例,详细讲解一下G94端面循环的编程过程。

3 G94端面循环示例实现

1. 首先,进行G00定位,把刀尖定位到端面的退刀点,并启动速

度模式G94,它就能够实现对端面的循环加工,然后对准端面进行weg

插补定位方式G19插补,然后使用G11指定裁剪深度。

2. 然后,就可以使用G04定时间停留,并使用G00反向抬刀定位,然后就可以使用G01正向进给定位,安装系统改变G94示数值,接着

使用G03逆时针圆弧插补进行加工,并且断面换深度,反复加工,在

最后一组加工完毕之后,将刀具抬刀,再使用G94查询定位把刀具抬

离毛坯,然后将循环加工完毕。

总之,G94端面编程循环是一种非常实用的编程及加工方式,它能够节省刀具换刀次数,减少加工次数,能够提高加工效率,使得加工精度得到提升。

本文仅从G94模式这么一个例子展示了G94端面循环编程的基本步骤,仅做参考,希望能够给大家带来帮助。

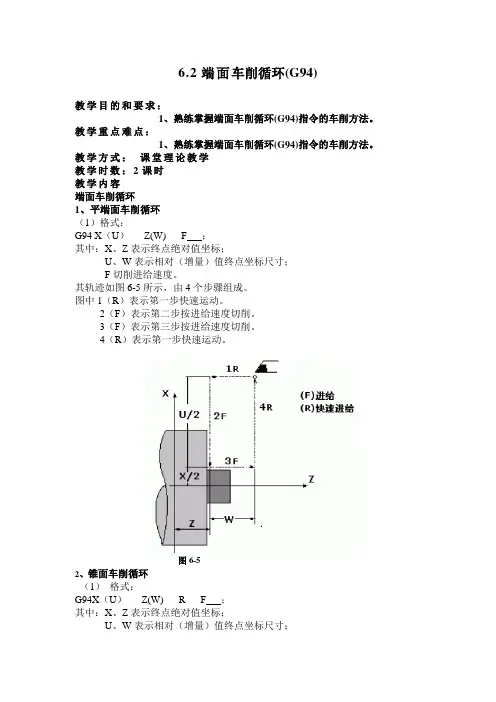

6.2端面车削循环(G94)教学目的和要求:1、熟练掌握端面车削循环(G94)指令的车削方法。

教学重点难点:1、熟练掌握端面车削循环(G94)指令的车削方法。

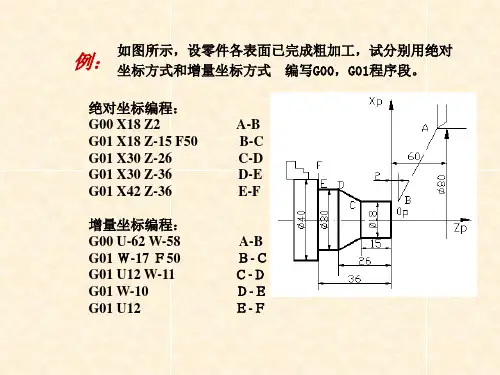

教学方式:课堂理论教学教学时数:2课时教学内容端面车削循环1、平端面车削循环(1)格式:G94 X(U)___Z(W)___F ;其中:X、Z表示终点绝对值坐标;U、W表示相对(增量)值终点坐标尺寸;F切削进给速度。

其轨迹如图6-5所示,由4个步骤组成。

图中1(R)表示第一步快速运动。

2(F)表示第二步按进给速度切削。

3(F)表示第三步按进给速度切削。

4(R)表示第一步快速运动。

图6-52、锥面车削循环(1)格式:G94X(U)___Z(W)___R___F ;其中:X、Z表示终点绝对值坐标;U、W表示相对(增量)值终点坐标尺寸;R表示锥度尺寸(R=(D-d)/2,D为锥度大端直径,d为锥度小端直径),车削外圆锥度如是从小端车到大端时,切削锥度R为负值;车削内圆锥度如是从大端车到小端时,内圆锥度R为正值。

F切削进给速其轨迹如图6-6所示,由4个步骤组成。

图6-63、G94编程实例图图6-7 图6-8图6-7加工程序图6-8加工程序O0603 O0604N10 M03 S600 T0202 ; N10 M03 S700 T0101;N20 G00 X65 Z24; N20 G00 X60 Z45;N30 G94 X-15 Z-8 F0.1; N30 G94 X25 Z31.5 R-3.5 F0.15;N40 X-15 Z-11; N40 X25 Z29.5 R-3.5;N50 X-15 Z-14 ; N50 X25 Z27.5 R-3.5;N60 G00 X100 Z100 ; N60 X25 Z25.5 R-3.5;N70 M30; N70 G00 X100 Z100;N80 M30;【小结】:本课题是数控车床编程的重要环节,必须了解数控车床的的编程特点,熟练掌握单一固定循环G94指令的应用,能够用G94编制简单轴类零件的端面数控加工程序。

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案任课教师:向成刚G94—单一固定形状循环加工端面及斜面新课讲授:若零件的径向尺寸较大,而轴向尺寸较小时的零件适于用G94循环来加工,本节课就来学习G94循环。

新课讲授:G94—单一固定形状循环加工端面及斜面1、端面切削循环指令G94指令格式:G94 X(U)_Z(W)_F_;说明:其中X、Z—绝对值编程时,为切削终点在工件坐标系下的坐标;增量编程时,为切削终点相对于循环起点的增量坐标值,用U 、W 表示,F—为进给速度。

本指令主要用于加工长径比较小的盘类工件,它的车削特点是利用刀具的端面切削刃作为主切削刃。

G94指令与G90指令的区别是G94先沿Z方向快速进刀,再车削工件端面,退刀光整外圆,再快速退回循环起点。

按刀具走刀方向,第一刀为G00方式快速进刀;第二刀切削工件端面;第三刀Z方向退刀光整工件外圆;第四刀按G00方式快速退刀回循环起点(如图所示)。

图G94的切削循环过程例编程加工如图中的端面。

图G94端面切削循环示例2、圆锥端面切削循环指令G94指令格式:G94 X(U)_Z(W)_R_F_;说明:其中X、Z —绝对值编程时,为切削终点在工件坐标系下的坐标;增量编程时,为切削终点相对于循环起点的增量坐标值,用U、W 表示;R—为端面起始点至终点在位移Z向的坐标增量,编程时切削起点坐标Z值大于终点坐标Z值,R为正,反之R为负,F—为进给速度。

本指令为圆锥端面切削循环指令,如图所示。

图G94的端锥面循环过程例5-7编程加工如图5-14中的锥面。

图G94的端锥面循环示例小结:加工类似本例这样顶锥角大于90°的圆锥零件时,应采用G94指令编程。

此时循环起点的X坐标应大于工件毛坯的直径。

本例将循环起点选在X86.0的位置,此时刀具的位置(起始位置)所对应锥面轮廓延长线上的Z坐标是Z-21.0,所以程序中的R=-11.0。

布置作业:自拟题。

1.外圆、内孔车削循环(G90)直线切削(圆柱面)固定循环:G90 X (U ) Z (W ) F_;锥形切削固定循环:G90 X (U ) Z (W ) R F_;X(U) Z(W)指每次循环终点坐标值或称为切出点坐标或称为对角线顶点坐标,F 指进给速度。

走刀路线:形状为矩形,单一固定循环可以将一系列连续加工动作,如“切入-切削-退刀-返回”,用一个循环指令完成,从而简化程序。

要加工一个台阶只要一个程序段就可以了。

单一固定循环锥体加工G90 X(U)~ Z(W)~ R ~ F ~式中:X 、Z- 圆锥面切削的终点坐标值;或称为梯形对角张顶点坐标。

U 、W-圆柱面切削的终点相对于循环起点的坐标;R- 圆锥面切削的起点相对于终点的半径差(如何理解?)。

走刀路线:形状为梯形, “切入-切削-退刀-返回”。

R 理解:刀具切削锥面的切出点至切入点在X 方向上的矢量。

注意:切削锥体循环时,R 值不可省略。

G90 X Z R;X R ;X R;…….外圆柱面加工时:(X ,Z )为终点C 坐标,(U ,W )为终点C 相对于起点A 坐标值的增量。

图中:R 表示快速进给,F 为按指定速度进给。

单程序段加工时,按一次循环启动键可完成1—2—3—4的轨迹操作。

外圆锥面加工时:图中:R 的意义为圆锥体大小端的差值,X(U),Z(W)的意义同前。

用增量坐标编程时要注意R 的符号,确定方法是锥面起点B 坐标大于终点C 坐标时R 为正,反之为负。

外圆、内孔车削循环 圆锥面车削循环G90 X40.0 Z20.0 F50.0 ;A→B→C→D→AX30.0 ;A→E→F→D→AX20.0 ;A→G→H→D→AG90 X40.0 Z20.0 R-5.0 F50.0 ;A→B→C→D→A X30.0 R-5.0 ;A→E→F→D→A X20.0 R-5.0 ;A→G→H→D→A示例:G50 X150.0 Z200.0 M08;G00 X94.0 Z10.0 T0101 M03 Z2.0;循环起点G90 X80.0 Z-49.8 F0.25;循环①X70.0;循环②X60.4;循环③G00 X150.0 Z200.0 T0000;取消G90M01;2.端面车削固定循环(G94)直端面车削固定循环G94 X(U)Z(W) F _;锥端面切削固定循环G94 X(U)Z(W)K(或R)F_ ;示例:G00 X84.0 Z2.0;循环起点G94 X30.4 Z-5.0 F0.2;循环①Z-10.0;循环②Z-14.8;循环③G00 X150.0 Z200.0;取消G94。

补充内容:

数控车端面切削循环指令(G94)

指令格式: G94 X(U)_ Z(W)_ R_ F_

指令功能: 实现端面切削循环和带锥度的端面切削循环。

刀具从循环起点,按图3.23与图3.24所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线按F指定的进给速度移动。

指令说明:

① X、Z表示端平面切削终点坐标值;

② U、W表示端面切削终点相对循环起点的坐标分量;

③ R 表示端面切削始点至切削终点位移在Z轴方向的坐标增量,端面切削循环时R为零,可省略;

④ F表示进给速度。

例题: 如图3.25所示,运用端面切削循环指令编程。

G94 X20 Z16 F30 A-B-C-D-A

Z13 A-E-F-D-A

Z10 A-G-H-D-A

例题: 如图3.26所示,运用带锥度端面切削循环指令编程。

G94 X20 Z34 R-4 F30 A-B-C-D-A

Z32 A-E-F-D-A

Z29 A-G-H-D-A

刀具长度补偿G43、G44、G49指令。

实验四径向切削循环指令G94加工仿真一.实验目的1.掌握端面切削循环G94的指令格式,理解其循环过程;2.掌握G94指令的加工路线及加工中刀具起点和终点位置的确定;3.掌握数控系统两把刀对刀操作;4.能根据零件图合理选择切槽的方法;5.掌握槽类零件编程方法并能在仿真软件上进行仿真加工。

6.能对所完成的零件进行评价及超差原因分析。

二. 实验设备、材料及工具1. 计算机2. 数控仿真软件(南京斯沃)三. 实验内容用仿真加工零件如下图,毛坯尺寸为Ф32mm×100mm的棒料,未标公差尺寸按±0.3mm加工。

制定零件加工工艺,编写零件加工程序,在仿真软件上进行仿真操作加工,对加工后的零件进行检测、评价。

四. 实验步骤1.加工该零件时一般先加工零件外形轮廓,编程零点设置在零件右端面的轴心线上。

(1)装夹工件毛坯,伸出卡盘长度100mm。

(2)用试切对刀的方法对刀。

(3)定位,用G01车端面,退刀。

(4)用G90粗、精车Φ21和Φ12的外圆,用G90车倒角,用G94粗、精加工凹入部分,最后用G94车断(左端面留0.2余量车到Φ10再车断)。

2.应用的刀具3.选择切削用量调整车床主轴速度及进给量:外圆车刀,粗车500r/min,F80;精车800r/min,F50;切槽刀,400r/min,粗车F50;精车F30。

4.编写程序清单(程序要求标注注释)5.仿真加工过程(1)打开斯沃数控仿真加工系统、选择机床(2)机床回零点(3)选择毛坯、材料、夹具、安装工件(4)安装刀具(5)建立工件坐标(6)上传NC语言(7)自动加工6. 仿真结果五、实验注意事项1.记清端面切削循环G94指令格式和走刀路线;2.G94外圆粗车循环是Z方向进刀(一般进刀一个刀宽),X方向切削;3.注意G94循环起点的X要大于当前的直径值,Z要大于当前的端面;4.G94循环结束后停留在循环起点。

g94指令编程实例G94是通用G代码中的一个指令,用于设置进给速度单位为每分钟进给速率(mm/min或inch/min)。

下面是一个G94指令编程实例:假设我们有一台数控铣床,需要进行一些加工操作,包括设定加工速度。

1.首先,我们需要通过G21指令将进给单位设置为毫米。

这可以确保我们的加工操作以毫米为单位。

G212.接下来,我们使用G54指令将坐标系设置为相对坐标系。

这意味着我们的加工操作将以起点位置为参考。

G543.然后,我们使用G90指令设置绝对坐标系。

这将确保我们的加工操作以绝对位置为参考。

例如,如果我们设定一个点的绝对坐标为X10,那么无论上一次位置在哪里,机床都会移动到X10的位置上。

G904.接下来,我们通过G94指令将进给速度单位设置为每分钟进给速率。

G945.然后,我们使用G1指令设置直线插补模式,开始在X10,Y10的位置上进行加工操作。

G1X10Y106.假设我们要以每分钟100毫米的速度进行加工操作,我们可以通过F指令设置进给速度。

在这个例子中,我们将设置进给速度为100。

F1007.接下来,我们使用G1指令移动到X20,Y20的位置。

根据我们之前设置的进给速度,机床将以每分钟100毫米的速度移动到该位置。

G1X20Y208.最后,我们使用M2指令停止加工操作并返回到初始位置。

M2以上是一个简单的G94指令编程实例,展示了如何使用G94指令设置进给速度单位为每分钟进给速率,并进行相应的加工操作。

请注意,具体的机床和控制系统可能会有不同的设置和语法要求,所以实际操作时请参考相关的机床和控制系统手册。