t吊钩组零件计算书

- 格式:docx

- 大小:25.17 KB

- 文档页数:7

3t起重机设计计算书1.计算依据:1.1依据起重机设计规范GB3811-2008, 依据《电动葫芦门式起重机技术条件》JB/T5663-2008设计。

1.2主要技术参数主结构:桁架结构支腿结构:桁架结构额定起重量:3t实验负荷静载起重量:3.75t实验负荷动载荷起重量:3t吊钩起升速度:7m/min吊钩行走速度:20m/min吊钩有效起升高度:24m,4m(桥上)+20m(桥下)大车行走速度:0-60m/min大车设计轮压:8t以下供电方式:自带发电机(低噪音环保型)工作电源:380v/5Hz工作状态风压:≤6级(即:250N/m2)非工作状态风压:≤11级(即:800N/m2)龙门吊工作级别:A3起升机构工作级别:M3大车走行机构工作级别:M4跨度:9.65m悬臂:两侧有效悬臂各4米适应坡度:±2%走行方式:轮胎式2.计算说明:载荷组合计算2.1载荷计算2.1.1结构自重载荷龙门吊大车结构自重约12000kg.2.1.2起升载荷PQ=30kN起升冲击系数φ1因为0.9≤φ1≤1.1,取φ1=1.05轮胎式起重机运行冲击系数φ4φ4=1.32.1.5起升载荷动载系数φ2φ2=1+0.71*V=1+0.71*0.117=1.08式中:V----起升速度,V=7m/min=0.117m/s2.1.6运行加速度α按行程很长的低速与中速的起重设备,根据葫芦的运行速度V=20m/min=0.33m/s,加减速时间按 4.5s考虑。

α =0.07m/s2 大车运行速度V=60m/min=1m/s,加减速时间按4.5s考虑,a=0.22m/s2.2.1.7水平惯性力水平惯性力下式计算:F= m*α*1.5葫芦(小车)运行情况Fx = ( mx +PQ) *α*1.5 = (410+3000)*0.07*1.5=0.4 (kN) 式中: mx ----小车质量, mx =410kgP Q ----起重质量, PQ=3000kg2.1.7.2大车运行情况葫芦及重物惯性力Fy =( mx +PQ) *α*1.5 = (410+3000)*0.22*1.5=1.1(kN)主梁惯性力:Fzg=2496kg*0.22*1.5=0.8kN大车惯性力大车结构惯性力惯性力F= m*α*1.5 =12000*0.22*1.5 =4kN式中:m ----整机质量12000kg,大车主梁惯性力在计算时以上弦杆单元线载荷方式加入,惯性力F= m*α*1.5 =2496*0.22*1.5 =824(N)主梁每米上弦杆惯性力qz= F / 2L =824/ 2*17.6=24N/m主梁每米下弦杆惯性力qz= F / L =824/17.6=47N/m式中:m ----主梁质量2496kg, m =2496kgL-----主梁长度,L=17.6m支腿惯性力支腿惯性力在计算时以内侧单元线载荷方式加入,惯性力中考虑支撑梁质量。

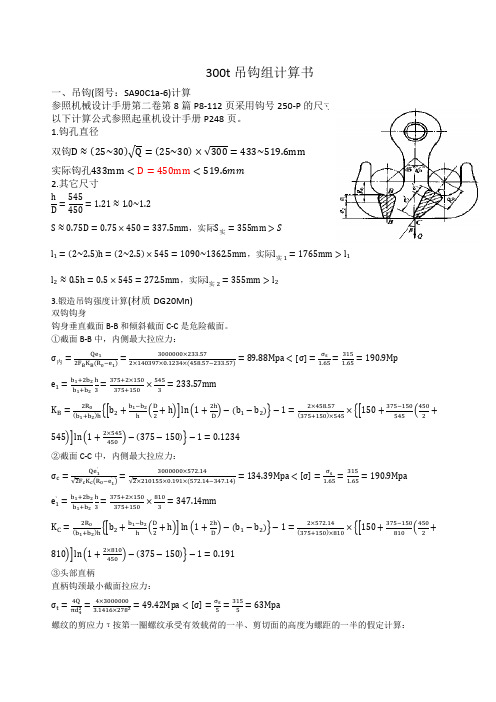

300t吊钩组计算书一、吊钩(图号:SA90C1a-6)计算参照机械设计手册第二卷第8篇P8-112页采用钩号250-P的尺寸以下计算公式参照起重机设计手册P248页。

1.钩孔直径双钩实际钩孔2.其它尺寸,实际实,实际实,实际实3.锻造吊钩强度计算(材质DG20Mn)双钩钩身钩身垂直截面B-B和倾斜截面C-C是危险截面。

①截面B-B中,内侧最大拉应力:内②截面C-C中,内侧最大拉应力:③头部直柄直柄钩颈最小截面拉应力:螺纹的剪应力τ按第一圈螺纹承受有效载荷的一半、剪切面的高度为螺距的一半的假定计算:内二、吊钩横梁(图号:SA90C1a-5)计算以下计算公式参照起重机设计手册P252页 (材质DG20Mn)。

1.中间截面A-A 的最大弯曲应力:2.轴孔的d1的平均挤压应力:(建议贴板改 )三、滑轮轴(图号:SA90C1a-10)计算(材质42CrMo) 以下计算公式参照起重机设计手册P252页根据拉板在滑轮轴上的不同位置,作出滑轮轴不同的弯矩图, 最大弯曲应力:(建议采用材质42Cr)钢丝绳最大拉力:滑轮水平作用力: 四、轭板(图号:SA90C1a1)计算拉板上有轴孔的水平截面A-A 和垂直截面B-B 为危险截面(材质Q345-B)。

水平截面A-A 的内侧孔边最大拉应力为:垂直截面B-B 的内侧孔边最大拉应力(切向):轴孔处的平均挤压应力:五、滑轮(图号:WJ6251)计算参照机械设计手册第二卷第8篇P8-93页E 型滑轮尺寸以下计算公式参照机械设计手册第二卷第8篇P8-85页(材质Q235-B)。

轮缘最大弯曲应力: 单辐条内压应力:单钢丝绳最大拉力: 单六、吊钩推力轴承计算轴承采用标准号:GB/T5859 轴承代号:29368 外形尺寸:φ340×540×122以下计算公式参照机械设计手册第二卷第7篇P7-237页。

时,轴向当量静载荷:吊钩额定静载荷:七、滑轮轴承计算轴承采用标准号:GB/T283 轴承代号:NJ232 外形尺寸:φ160×290×48以下计算公式参照机械设计手册第二卷第7篇P7-232页。

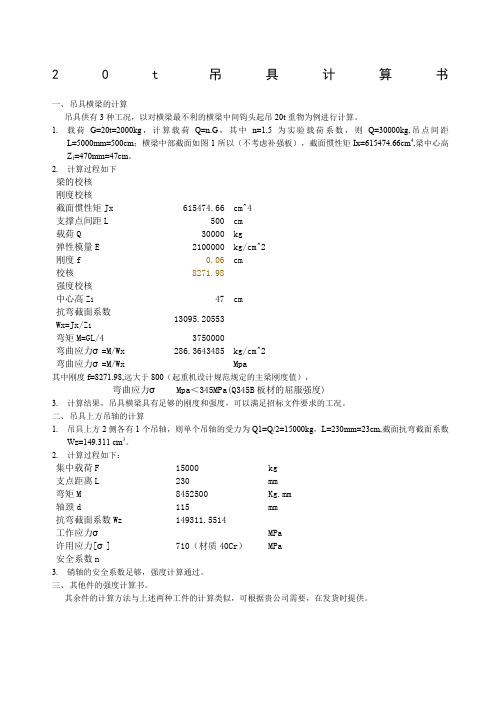

20t吊具计算书一、吊具横梁的计算吊具供有3种工况,以对横梁最不利的横梁中间钩头起吊20t重物为例进行计算。

1.载荷G=20t=2000kg,计算载荷Q=n.G,其中n=1.5为实验载荷系数,则Q=30000kg,吊点间距L=5000mm=500cm;横梁中部截面如图1所以(不考虑补强板),截面惯性矩Ix=615474.66cm4,梁中心高Z1=470mm=47cm。

2.计算过程如下梁的校核刚度校核截面惯性矩Jx 615474.66 cm^4支撑点间距L 500 cm载荷Q 30000 kg弹性模量E 2100000 kg/cm^2刚度f 0.06 cm校核8271.98强度校核中心高Z147 cm抗弯截面系数13095.20553Wx=Jx/Z1弯矩M=GL/4 3750000弯曲应力σ=M/Wx 286.3643485 kg/cm^2弯曲应力σ=M/Wx Mpa其中刚度f=8271.98,远大于800(起重机设计规范规定的主梁刚度值),弯曲应力σMpa<345MPa(Q345B板材的屈服强度)3.计算结果,吊具横梁具有足够的刚度和强度,可以满足招标文件要求的工况。

二、吊具上方吊轴的计算1.吊具上方2侧各有1个吊轴,则单个吊轴的受力为Q1=Q/2=15000kg,L=230mm=23cm,截面抗弯截面系数Wz=149.311 cm3。

2.计算过程如下:集中载荷F 15000 kg支点距离L 230 mm弯矩M 8452500 Kg.mm轴颈d 115 mm抗弯截面系数Wz 149311.5514工作应力σMPa许用应力[σ] 710(材质40Cr)MPa安全系数n3.销轴的安全系数足够,强度计算通过。

三、其他件的强度计算书。

其余件的计算方法与上述两种工件的计算类似,可根据贵公司需要,在发货时提供。

吊装计算书一:起重机的选型1:起重力起重机的起重力Q≧Q1+Q2Q1—构件的重量, 本工程柱子分两级吊装,下柱重量为30吨,上柱7.5吨。

Q2帮扎索具的重量。

取2吨Q=32+2=34吨2:起重高度起重机的起重高度为H≧h1+h2+h3+h4式中h1---安装支座表面高度(M),柱子吊装不考虑该内容.H2---安装间隙,视具体情况定,一般取0.3—0.5米H3帮扎点至构件吊起后地面距离(M);H4吊索高度(m),自帮扎点至吊钩面的距离,视实际帮扎情况定.下柱长30.3米.上柱长9.1米上柱: H=0.3+30.3+3=33.6米,下柱:H=0.5+30.3+9.1+3=43.9米3:回转半径R=b+Lcomαb—起重臂杆支点中心至起重机回转轴中心的距离.L ;α分别为所选择起重机的臂杆长度和起重机的仰角R=16.32米,主臂长选用54.8米根据求出的Q;H;R查吊机性能表,采用150吨履带吊,其性能能满足吊装上下柱的要求,在回转半径16米,主臂长54.8米时可吊装35吨二:履带式起重机稳定性计算1:起重机不接长稳定性计算履带式起重机采用不原起重臂杆稳定性的最不利情况为车身与履带成90度,要使履带中心点的稳定力矩Mr大于倾覆力矩Mou,并按下列条件核算.当考虑吊装荷载以及所有附加荷载时:K1=Mr/Mou=〔G1L1+G2L2+G0L O-(G1h1+G2h2+G0h0+G3h3)sin β-G3L3+M F+Mg+Ml〕/(Q+q)(R-L2)≥1.15只考虑吊装荷载,不考虑附加荷载时:K2=Mr/Mou=(G1L1+G2L2+G0L0-G3L3)/(Q+q)(R-L2)≥1.4式中:G1–起重机机身可转动部分的重力,取451KNG2---起重机机身不转动部分的重力,取357KNG0—平衡重的重力, 取280KNG3---起重臂重力, 取85.1KNQ----吊装荷载(包括构件重力和索具重力)q----起重滑车组的重力L1—G1重心至履带中心点的距离L2—G2重心心至履带中心点的距离L3—G3重心到履带中心点的距离L0—G0重心到履带中心点的距离H1—G1重心到地面的距离 2.33米H2—G2重心到地面的距离0.89米H3---G3重心到地面的距离19.2米H0---G0重心到地面的距离 1.92米β地面仰斜角度,应限制在30以内R---起重半径M F---风载引起的倾覆力矩,M G---重物下降时突然刹车的惯性力矩引起的倾覆力矩M G=P G(R-L2)=(Q+q)(R-L2)V/gt其中P G是惯性力V—吊钩的下降速度(m/s),取为吊钩速度的1.5倍; 取0.375米/秒g---重力加速度t---从吊钩下降速度变到0所需的制动时间,取1秒.M L---起重机回转时的离心力所引起的倾覆力矩,为:M L=P L H=(Q+q)Rn2H/(900-n2h)其中:P L--离心力n---起重机回转速度(r/min)h---所吊构件处于最低位置时,其重心至起重杆的距离H起重机顶端至地面的距离.e0=6.48米e1=2.82米β=30以以上数据核算起重臂最大倾角770时的最大安全起重力.计算有关数据:L2=(M-N)/2=(6.738-1.118)/2=2.81米L1= e1+L2=2.82+2.81=5.63米L0= e0+ L2=6.48+2.81=9.29米R=2.02+54.8com77=14.34米L3=2.02+54.8com77/2-L2=5.37米将以上参数代入只考虑吊装荷载的式中.K2=Mr/Mou=(G1L1+G2L2+G0L0-G3L3)/(Q+q)(R-L2)=(451×5.63+357×2.81+280×9.29-85.1×5.37)/(320+10)(14.34-2.81)=1.49≥1.4吊车在最不利条件下能满足抗倾覆安全性能要求.三:钢丝绳的计算1、钢丝绳计算钢丝绳的安全荷载(允许拉力)S由下式计算S=S b/k其中S b:钢丝绳的破断拉力,S b=α.PgPg:钢丝绳的钢丝破断拉力总和(KN),可从钢丝绳规格和荷载性能表中查得,如无,可近似地按Pg=0.5d2(d-钢丝绳直径);α—考虑钢丝绳受力不均匀的钢丝绳破断拉力换算系数,K钢丝绳使用时安全系数起吊构件采用9×61,直径30.5mm,钢丝绳极限强度为2000N/mm2,作吊装用钢丝绳,由表查得9×61,直径30.5mm,钢丝绳的钢丝破断拉力总和为:827 KN,换算系数α=0.85,查表的安全系数K=6,则钢丝绳的允许拉力为:S=(0.85×827)/6=117.2KN故吊装时,采用4根9×61,直径为30.5mm的钢丝绳帮扎构件117.2×4=468.8KN=46.88吨,能满足吊装要求.THANKS !!!致力为企业和个人提供合同协议,策划案计划书,学习课件等等打造全网一站式需求欢迎您的下载,资料仅供参考。

75/20T 桥式起重机设计计算书1.主要技术参数. 主起升机构起重量75t (750kN)起升速度4.79m/min 起升高度16m工作级别M5. 副起升机构起重量20t (200kN)起升速度7.16m/min起升高度18m工作级别M5. 小车行走机构行走速度32.97m/min工作级别M5轮距 3.3m轨距 3.4m. 大车行走机构行走速度75.19m/min 工作级别M5轮距 5.1m轨距16.5m2.机构计算. 主起升机构主起升机构为单吊点闭式传动,卷筒按螺旋绳槽、双联卷筒、单层缠绕设计。

2.1.1. 钢丝绳A.钢丝绳最大拉力S max :错误!错误!= 78868 N式中,Q ――额定起升载荷,Q = 750000 N ;进入卷筒的钢丝绳分支数,对于双联卷筒,a = 2 ; 滑轮组倍率,q 二5 ;n h ------- 滑轮组效率,n h =。

B.钢丝绳最小直径d min :d min = C Sax = x - 78868 = 28.08 mm式中,C ――钢丝绳选择系数,C =;钢丝绳型号为:6X 19W+FQ8-170-I - 光-右交 GB1102-74 2.1.2.卷筒尺寸与转速A. 卷筒直径卷筒最小直径 D min >( e-1)d=17 x 28=476mm式中,e ——筒绳直径比,e = 20 ;取D 0=800m (卷筒名义直径),一 、 800实际直径倍数e s = ~28 = > 18,满足。

B. 卷筒长度绳槽节距p = 32mm,绳槽半径r=15+0.2mm 绳槽顶峰高h= 10.5mm 。

单边固定圈数:n gd = 3圈;单边安全圈数:n aq =圈;单边工作圈数: 按 6X 19W+FQ8-170-I (钢丝绳公称抗拉强度), 钢丝绳实际安全系数:-光-右交型钢丝绳,d = 28mm b = 1700MPa 钢丝破断拉力总和S 0= 492500N , c.钢丝绳选择n 二 S 0S max,通过。

吊钩桥式起重机的设计计算题目:吊钩桥式起重机的课程设计已知数据:起重量G=16 t,跨度S=16.5 m,工作级别为A7,起升高度H=12m,起升速度Vq=16m/min,机构工作级别为M6,小车运行速度为Vy=45m/min,大车运行速度为Vx=110m/min,大车运行传动方式:分别驱动,桥架主梁型式:箱型梁,估计质量:小车:Gxc<=16 t,G'<=23.7。

(小车运行机构工作级别为M5,速度计算偏差与实际数值偏差为15%均可)根据机构工作级别M6可知起升机构的JC值为:JC=60%,小车运行机构的工作级别M5可知运行机构的JC值为:JC=25%。

一.机构计算一)确定起升机构的传动方案,如图一b)和c),选择滑轮组和吊钩组图一a)桥式起重机上的双联滑轮组 b) 起升机构传动方案按照布置及紧凑原则,采用图1的传动方案,如图,采用双联滑轮组。

因为:Q=16t,查教材3-6,3-7(P48),取滑轮组倍率a=3,承载绳分支数Z=2a=6(即钢丝绳有6根分支),采用课本图3-10双联滑轮组c)方案,查附表4-1,强度等级为M,选钩号为16的吊钩组,滑轮数为2,适用钢丝绳直径17.5-24mm,R=12.5mm,D1=630mm,h1=204mm,h2=275mm,h3=650mm,h4=145mm,a1=140mm,Go=453kg,L=578mm,s=372mm,查附表4-3,P245。

滑轮组采用滚动轴承,当a=3时,查手册的[1]表2-1得滑轮组效率&h=0.98(一)钢丝绳的选择1.计算钢丝绳的最大工作静拉力:Sm==28460.4 N 1 x--承载分支系数,吊钩:承载分支数为6,x=0.5(双联滑轮组);--导向滑轮数,=2;a—起升滑轮组倍率,a=3;—滑轮组效率,,见表−9,P48;—导向滑轮效率,=0.98;—额定起升载荷;吊钩额定起升载荷:PQ=(G+Gd)g=(16000+400)9.8=160720 NGd=2.5%GGd—吊具质量,kg,见表4-2,P112,G=12.5-20t,Gd=2.5%G;2.选钢丝绳(1)根据使用场合,选结构形式为637S (线接触钢丝绳,纤维芯)(2)室内工作的桥式起重机,选用右交互捻钢丝绳,通常为B级镀锌(3)钢丝绳直径:Fo= nSm =5.628460.4=159378N(采用最小安全系数法:Fo )n—钢丝绳最小安全系数,见表3-2,M6,运动绳,n=5.6;Fo—钢丝绳破断拉力;d min=C=0.098=16.5C=d min—钢丝绳最小直径,mm;S—钢丝绳最大工作静拉力,N;C—钢丝绳选择系数,见表3-2mm/N1/2纤维芯钢丝绳=0.33;钢丝绳公称抗拉强度选用中间值取:=1770N/;选d=18mm,=1770N/,Fo=169000N(4)标注如下:18 637S-FC B ZS 169(二)滑轮、卷筒尺寸、卷筒转速的计算1.滑轮(1)滑轮的卷绕直径:D=hd=22.418=403.2 mmh—滑轮的卷绕直径与钢丝绳直径的比值,查表3-5,M6,滑轮 h=22.4,卷筒h1=20,P45;d—钢丝绳直径,d=18mm;取滑轮的卷绕直径为500mm,滑轮的槽底直径为Do=482mm(2)滑轮槽形状及尺寸见附表2-1,P235。

◆吊钩横梁计算一、已知设计参数图1 吊钩横梁Q=2500000Nd=284mml=723mmh=278mmB=600mm材料:45屈服强度:355Mpa二、中间截面A-A的最大弯曲应力=112≤=142Mpa(起重机设计手册P252公式3-4-12)结论:计算通过。

◆拉板计算一、已知设计参数图2 拉板Q=2500000Nh=641mm01=340mmh02b=650mm=92mmδ1=92mmδ2=220mmd1=240mmd2上部轭板的应力集中系数α=j1=下部轭板的应力集中系数αj2材料:Q235A屈服强度:235Mpa二、上部拉板计算水平截面A-A的内侧孔边最大拉应力=74≤=138Mpa(起重机设计手册P253公式3-4-15)结论:计算通过。

垂直截面B-B的内侧孔边最大拉应力=66≤=78Mpa(起重机设计手册P253公式3-4-16)结论:计算通过。

处的平均挤压应力轴孔d1许用挤压应力的取值:按工作时无相对转动进行取值,中小起重量(100t)取值为,大起重量(>100t)取值为。

=62≤=78Mpa(起重机设计手册P253公式3-4-17)结论:计算通过。

三、下部拉板计算水平截面C-C的内侧孔边最大拉应力=76≤=138Mpa(起重机设计手册P253公式3-4-15)结论:计算通过。

垂直截面D-D的内侧孔边最大拉应力=73≤=78Mpa(起重机设计手册P253公式3-4-16)结论:计算通过。

处的平均挤压应力轴孔d2许用挤压应力的取值:按工作时无相对转动进行取值,中小起重量(100t)取值为,大起重量(>100t)取值为。

=57≤=78Mpa(起重机设计手册P253公式3-4-17)结论:计算通过。

◆滑轮轴计算一、已知设计参数图3 滑轮轴计算简图中间滑轮数量n=41两侧滑轮数量n2=3拉板两侧相邻滑轮中心线之间的距离l2=258mm其他区域相邻滑轮中心线之间的距离l1=155mm 中间滑轮之间距离的总和L=465mm滑轮钢丝绳拉力的合力S=250000N轴径:220mm材料:40Cr调质屈服强度:490Mpa二、最大剪应力计算滑轮轴所受剪力的两个极值均在支点处,分别用F1、F2表示。

目录目录 01.前言 (1)2.技术参数 (1)3.起重小车的计算 (3)3.1主起升的计算 (3)3.2副起升机构的计算 (10)3.3小车运行机构的计算 (12)4.主梁的计算 (19)4.1主梁断面的几何特性 (19)4.2主梁载荷的计算 (20)4.3主梁跨中法向应力 (25)4.4跨中主梁腹板的剪应力 (25)4.5刚度计算 (26)5.端梁的计算 (27)5.1端梁的支承反力和弯矩的计算: (27)5.2端梁断面尺寸及几何特征 (32)5.3端梁的强度计算 (33)6.大车运行机构的计算 (33)6.1主要参数: (33)6.2轮压计算 (34)6.3电动机的选择 (35)7.参考文献 (37)1.前言本机是通用桥式起重机,工作级别为A7,用于繁忙使用的车间等工作场合。

其整体结构借鉴了相同额定起重量、相同跨度但不同工作级别的吊钩桥式起重机。

依照19833811/-T GB 和199314405/-T GB 的有关规定,进行钢结构的设计和部件的选用。

2.技术参数起重量 :主钩起重量:50t副钩起重量:10t跨度:22.5m起升高度:主起升主H =12m副起升副H =16m工作级别:主起升;M7副起升:M6小车运行:M6大车运行:M7工作速度:主起升主V =12.3m/min副起升副V =13.4m/min小车运行小V =48.1m/min大车运行大V =98m/min小车轨距:2.5m大车走轮4支,1/2驱动主梁的许用应力第一类载荷组合:2/1567cm kg I =σ第三类载荷组合:2/1760cm kg III =σ主梁的许用下挠度对于工作级别为A7的桥式起重机,主梁在满载时,跨中的许用 下挠值为:cm L f 25.2100022501000==≤ 钢丝绳安全系数绳N ---对重级工作类型取7电动机起动时间s t s 21≤≤起电动机制动时间s t 2≤制3.起重小车的计算(机构的布置见小车布置图)1.小车架2.副起升3.主起升4.小车运行图13.1主起升的计算起重量Q=50t 50t吊钩组重G=1420kg3.1.1 钢丝绳的选择根据起重机的起重量,选择双联起升机构,滑轮倍率m=5.1)钢丝绳的最大静拉力:组ηm G Q S 2max += 式中:m ax S --钢丝绳受的最大静拉力;组η--滑轮组效率,取0.95;Q 、N ,m 意义同上。

吊钩桥式起重机大车运行机构部份计算书另外有完整图纸1 第页共42页设计计算说明书技术科2 第页共42页设计计算说明书技术科说明1、计算范围本计算书为大车运行机构各部件选择计算~各部件的性能参数按现有资料得到未作核算。

机构工作条件按室内常温及典型的负荷下工作。

2、计算方法:为便于计算~比较和消除重复的说明起见~将5,50/10吨各跨度列在一个计算表上~用同法算出。

在各公式数据及各段的右上方~用[ ]表示参考资料号码。

计算时将各计算表中的已知参数代入相应计算公式中便得出表列的计算结果。

3、计算参考资料及码号[1] 起重机机构和起重运输机械零件的计算,全苏起重运输机器制造科研究所编[2] 起重要机构和起重运输机械零件的计算~全苏起重运输机器制造科学研究所编[3] 通用桥式起重机, ,[4] 起重机手册, ,[5] 电动桥式起重机设计技术条件3 第页共42页设计计算说明书技术科[6] 电动桥式起重机设计技术条件[7] 大起重量桥式起重机大车运行机构简图分别驱动大车运行机构简图1、电动机2、制动器3、传动轴4、高速轴齿轮联轴器5、减速机6、低速轴齿轮联轴器7、车轮543218976集中驱动大车运行机构简图1、电动机2、制动器3、高速传动轴4、高速轴齿轮联轴器5、减速机6、低速轴齿轮联轴器7、轴承座8、低速传动轴 9、车轮5、根据厂部62年技术会议决定除采用ZHQ-350减速机外~其余ZHQ型不采用而采用ZQ型减速机。

4 第页共42页设计计算说明书技术科一、起重机行走静阻力计算:[1]W=W+W+W,kg,………………………………,1, 静摩倾风工中:W—起重机行走时的摩擦阻力,kg, 摩W—由于起重机轨道倾斜而引起的阻力,kg,倾W—室外起重机由于风压引起的阻力,kg, 风对室内用起重机W=0 风2u,df W—,G+G,K,kg,……,2, 摩总n轮缘DG—起重机总重 kg 总Gn—额定起重量 kgD—车轮直径 cmd—车轮轴承内径 cmμ—车轮滚动摩擦系数cm,表/,f—轴承摩擦系数采用f=0.02K—轨道与轮缘摩擦而引起的阻力系数轮缘[2][5] 采用 K=1.5 轮缘钢质车轮滚动摩擦系数μ表1 车轮直径mm 500 600 700 800 900 滚动摩擦系数 0.06 0.08 0.08 0.10 0.12W=α(G+G) ,kg,………………,3, 倾总n式中取α=0.001为轨道的倾斜率。

t吊钩组零件计算书 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

◆吊钩横梁计算

一、已知设计参数

图1 吊钩横梁Q=2500000N

d=284mm

l=723mm

h=278mm

B=600mm

材料:45

屈服强度:355Mpa

二、中间截面A-A的最大弯曲应力

σ=M

W

=

1.5Ql

(B−d)h2

=

1.5∗2500000∗723 (600−284)∗278∗278

=112≤355

2.5

=142Mpa

(起重机设计手册P252公式3-4-12)

结论:计算通过。

◆拉板计算

一、已知设计参数

图2 拉板Q=2500000N

h01=641mm

h02=340mm

b=650mm

δ1=92mm

δ2=92mm

d1=220mm

d2=240mm

上部轭板的应力集中系数αj1=

下部轭板的应力集中系数αj2=

材料:Q235A

屈服强度:235Mpa

二、上部拉板计算

水平截面A-A的内侧孔边最大拉应力

σt=

Qαj1

2(b−d1)δ1

=

2500000∗2.32 2∗(650−220)∗92

=74≤235

1.7

=138Mpa

(起重机设计手册P253公式3-4-15)

结论:计算通过。

垂直截面B-B的内侧孔边最大拉应力

σ=

Q(h012+0.25d12)

11

(01212)

=2500000∗(6412+0.25∗2202)

(22)

=66≤235

3

=78Mpa

(起重机设计手册P253公式3-4-16)

结论:计算通过。

轴孔d1处的平均挤压应力

许用挤压应力[σbs]的取值:按工作时无相对转动进行取值,中小起重量

(≤100t)取值为σs

4,大起重量(>100t)取值为σs

3。

σbs=

Q 2d1δ1

=

2500000 2∗220∗92

=62≤235

3

=78Mpa

(起重机设计手册P253公式3-4-17)

结论:计算通过。

三、下部拉板计算

水平截面C-C的内侧孔边最大拉应力

σt=

Qαj2

2(b−d2)δ2

=

2500000∗2.28 2∗(650−240)∗92

=76≤235

1.7

=138Mpa

(起重机设计手册P253公式3-4-15)

结论:计算通过。

垂直截面D-D的内侧孔边最大拉应力

σ=

Q(h022+0.25d22)

22

(02222)

=2500000∗(3402+0.25∗2402)

(22)

=73≤235

3

=78Mpa

(起重机设计手册P253公式3-4-16)

结论:计算通过。

轴孔d2处的平均挤压应力

许用挤压应力[σbs]的取值:按工作时无相对转动进行取值,中小起重量

(≤100t)取值为σs

4,大起重量(>100t)取值为σs

3。

σbs=

Q 2d2δ2

=

2500000 2∗240∗92

=57≤235

3

=78Mpa

(起重机设计手册P253公式3-4-17)

结论:计算通过。

◆滑轮轴计算

一、已知设计参数

图3 滑轮轴计算简图

中间滑轮数量n1=4

两侧滑轮数量n2=3

拉板两侧相邻滑轮中心线之间的距离l2=258mm

其他区域相邻滑轮中心线之间的距离l1=155mm

中间滑轮之间距离的总和L=465mm

滑轮钢丝绳拉力的合力S=250000N

轴径:220mm

材料:40Cr调质

屈服强度:490Mpa

二、最大剪应力计算

滑轮轴所受剪力的两个极值均在支点处,分别用F1、F2表示。

在求最大剪应力时,应选择F1、F2中绝对值较大者进行计算。

F1=n2S=3*250000=750000N

F2=-(R-n2S)==*4*250000=-500000N

τmax=4F max

2

=4∗750000

2

=20≤113Mpa

结论:计算通过。

三、最大弯曲正应力计算

滑轮轴所受弯矩的两个极值在支点处和中心处,分别用M1、M2表示。

在求最大弯曲正应力时,应选择M1、M2中绝对值较大者进行计算。

M1=−(n2∗l2

2

+

n2(n2−1)

2

l1)S =−(3∗

258

2

+

3∗(3−1)

2

∗155)∗250000

=N*mm

中心处弯矩M2等于右侧滑轮对中心处的弯矩(M右)、支反力对中心处的弯矩(M支)、中间滑轮对中心处的弯矩(M中)之和,即M2=M右+M支+M中。

M右=−(n2∗l2

2

+

n2(n2−1)

2

l1)S−(

L

2

+

l2

2

)∗S∗n2

=−(3∗258

+

3∗(3−1)

∗155)∗250000−(

465

+

258

)∗250000∗3

=N*mm

M支=(0.5n1+n2)S∗(L

2

+

l2

2

)=(0.5∗4+3)∗250000∗(

465

2

+

258

2

)

=N*mm

M中=−int(

n1+1

2)(int(

n1+1

2)−1)∗l

1

∗S

=−int(

4+1

2)∗(int(

4+1

2)−1)

2

∗155∗250000

=N*mm

M中=−int(

n1+1

2)(int(

n1+1

2)−1)

2

∗l1∗S−int(

n1+1

2

)∗

l1

2

∗S

=−int(

4+1

2)∗(int(

4+1

2)−1)

2

∗155∗250000−int(

4+1

2

)∗

155

2∗250000

=N*mm

M2=M右+M支+M中=+ =N*mm

σmax =M max W =M max πd 332

=

π∗220332 =204>4902.5=196Mpa

(起重机设计手册P252公式3-

4-14)

结论:计算不通过。