氮化硅莫来石

- 格式:pdf

- 大小:1.84 MB

- 文档页数:4

氮化硅莫氏硬度今天就来好好聊聊氮化硅的莫氏硬度。

这氮化硅啊,在材料界那可是相当厉害的角色呢。

咱先说说啥是莫氏硬度哈。

莫氏硬度呢,就是一种用来衡量材料硬度的方法。

它把不同的材料按照硬度从低到高分成了十个等级。

比如说,滑石的莫氏硬度是1,最软;钻石的莫氏硬度是10,最硬。

那氮化硅的莫氏硬度是多少呢?它的莫氏硬度可高啦,大概在9 左右呢。

这意味着啥呢?这就意味着氮化硅超级硬啊!想象一下,一般的材料要是用个小刀划一下,可能就会留下划痕。

但是氮化硅可不一样,你拿把小刀在上面划,根本就划不出啥痕迹来。

它硬得就像一块石头,不对,比一般的石头还硬得多呢。

为啥氮化硅这么硬呢?这得从它的结构说起。

氮化硅是一种陶瓷材料,它的分子结构非常紧密。

就像一群士兵紧紧地挨在一起,谁也别想把它们分开。

这种紧密的结构使得氮化硅具有很高的强度和硬度。

氮化硅的硬度在很多方面都有大用处呢。

比如说,在机械制造领域,有些零件需要非常高的硬度和耐磨性。

这时候,氮化硅就派上用场了。

用氮化硅制成的零件,可以在恶劣的环境下工作,不容易磨损和损坏。

再比如说,在电子领域,氮化硅也有重要的应用。

由于它的硬度高,所以可以用来制作电子元件的外壳,保护里面的电子元件不受损坏。

而且氮化硅还具有很好的绝缘性能,可以防止电子元件之间发生短路。

在化工领域,氮化硅也能发挥作用。

因为它的硬度高,耐腐蚀,所以可以用来制作化工设备的零件,比如阀门、管道等等。

这些零件在化工生产过程中,要经受各种化学物质的侵蚀,要是硬度不够,很快就会被损坏。

不过呢,氮化硅虽然硬,但也不是没有缺点。

它的脆性比较大,就是说它虽然硬,但是很容易碎。

这就像一个大力士,虽然力气很大,但是如果不小心摔倒了,就很容易受伤。

所以在使用氮化硅的时候,要注意避免它受到强烈的冲击。

为了克服氮化硅的脆性,科学家们也想了很多办法。

比如说,可以在氮化硅中加入一些其他的材料,来提高它的韧性。

或者采用一些特殊的加工方法,来改变氮化硅的结构,使其更加坚固。

氮化硅陶瓷硬度

氮化硅陶瓷是一种优秀的材料,具有非常高的硬度。

在工业领域,氮化硅陶瓷广泛应用于高温和高压环境下的部件制造,例如发动机喷嘴,燃烧室和喷雾器等。

氮化硅陶瓷的硬度一般在9到9.5之间,接近于钻石的硬度。

这

种硬度不仅超过了传统陶瓷材料,也远高于大多数金属材料。

因此,

氮化硅陶瓷在耐磨、抗蚀和耐高温方面表现出色。

氮化硅陶瓷的高硬度与其内部晶格结构有关。

氮化硅属于离子晶体,其晶体结构类似于钻石。

其结构稳定,结构紧密,原子之间的化

学键强度很高,因此硬度很高。

在制造氮化硅陶瓷时,需要使用高温和高压条件。

这些条件有利

于促进氮化硅晶体成长和固化。

此外,添加掺杂剂也是制造高硬度氮

化硅陶瓷的一种有效方法。

在实际应用中,氮化硅陶瓷的硬度也是其优良性能的关键之一。

例如,在工业加工中,氮化硅陶瓷可以用来制作高硬度的刀具,以提

高加工效率和质量。

在航空航天领域,氮化硅陶瓷可以用来制造耐高

温的发动机部件,以保证航空器在极端环境下的安全。

总之,氮化硅陶瓷的硬度是其优良性能的重要因素之一,而这种

高硬度也使其在各个领域都有广阔的应用前景。

因此,进一步研究和

开发氮化硅陶瓷,将有助于推动现代工业的发展,并促进科技创新和进步。

陶瓷基复合材料陶瓷基复合材料是以陶瓷为基体与各种纤维复合的一类复合材料。

陶瓷基体可为氮化硅、碳化硅等高温结构陶瓷。

这些先进陶瓷具有耐高温、高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其致命的弱点是具有脆性,处于应力状态时,会产生裂纹,甚至断裂导致材料失效。

而采用高强度、高弹性的纤维与基体复合,则是提高陶瓷韧性和可靠性的一个有效的方法。

纤维能阻止裂纹的扩展,从而得到有优良韧性的纤维增强陶瓷基复合材料。

陶瓷基复合材料具有优异的耐高温性能,主要用作高温及耐磨制品。

其最高使用温度主要取决于基体特征。

陶瓷基复合材料已实用化或即将实用化的领域有刀具、滑动构件、发动机制件、能源构件等。

法国已将长纤维增强碳化硅复合材料应用于制造高速列车的制动件,显示出优异的摩擦磨损特性,取得满意的使用效果。

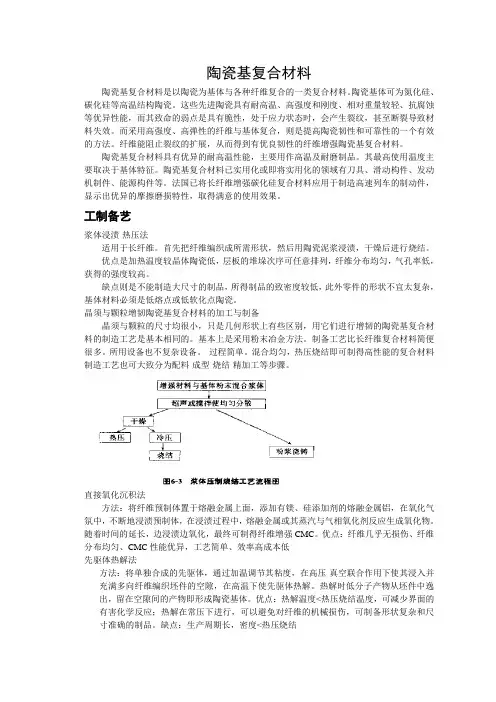

工制备艺浆体浸渍-热压法适用于长纤维。

首先把纤维编织成所需形状,然后用陶瓷泥浆浸渍,干燥后进行烧结。

优点是加热温度较晶体陶瓷低,层板的堆垛次序可任意排列,纤维分布均匀,气孔率低,获得的强度较高。

缺点则是不能制造大尺寸的制品,所得制品的致密度较低,此外零件的形状不宜太复杂,基体材料必须是低熔点或低软化点陶瓷。

晶须与颗粒增韧陶瓷基复合材料的加工与制备晶须与颗粒的尺寸均很小,只是几何形状上有些区别,用它们进行增韧的陶瓷基复合材料的制造工艺是基本相同的。

基本上是采用粉末冶金方法。

制备工艺比长纤维复合材料简便很多。

所用设备也不复杂设备。

过程简单。

混合均匀,热压烧结即可制得高性能的复合材料制造工艺也可大致分为配料-成型-烧结-精加工等步骤。

直接氧化沉积法方法:将纤维预制体置于熔融金属上面,添加有镁、硅添加剂的熔融金属铝,在氧化气氛中,不断地浸渍预制体,在浸渍过程中,熔融金属或其蒸汽与气相氧化剂反应生成氧化物。

随着时间的延长,边浸渍边氧化,最终可制得纤维增强CMC。

优点:纤维几乎无损伤、纤维分布均匀、CMC性能优异,工艺简单、效率高成本低先驱体热解法方法:将单独合成的先驱体,通过加温调节其粘度,在高压-真空联合作用下使其浸入并充满多向纤维编织坯件的空隙,在高温下使先驱体热解。

氮化硅陶瓷粉末氮化硅陶瓷粉末,是一种具有优异性能的陶瓷材料,广泛应用于高温、高压和耐腐蚀等极端环境中。

本文将从氮化硅陶瓷粉末的性质、制备工艺、应用领域等方面进行阐述。

一、氮化硅陶瓷粉末的性质氮化硅陶瓷粉末具有许多优异的性质,如高硬度、高强度、优异的耐磨性、耐腐蚀性和耐高温性等。

它的硬度接近于金刚石,仅次于碳化硅陶瓷。

同时,氮化硅陶瓷粉末具有优异的导热性能,其导热系数远高于普通陶瓷材料,可达到100-200 W/(m·K)。

此外,它还具有良好的绝缘性能和较低的热膨胀系数,能够在高温环境下保持稳定的性能。

氮化硅陶瓷粉末的制备主要通过高温反应法进行。

一种常用的制备方法是将硅粉和氨气在高温下进行反应,生成氮化硅粉末。

在制备过程中,需要严格控制反应温度和气氛,以确保反应的进行和产物的纯度。

三、氮化硅陶瓷粉末的应用领域氮化硅陶瓷粉末由于其优异的性能,在多个领域得到广泛应用。

首先,在电子行业中,氮化硅陶瓷粉末可用于制备高导热性的散热器和散热模块,有效降低电子元器件的温度,提高其工作性能和寿命。

其次,在机械工程领域,氮化硅陶瓷粉末可用于制备高硬度和耐磨性的零部件,如轴承、密封件和切削工具等。

此外,氮化硅陶瓷粉末还可应用于化学工业、医疗器械和航空航天等领域,用于制备耐腐蚀、耐高温的设备和零部件。

氮化硅陶瓷粉末是一种具有优异性能的陶瓷材料,广泛应用于高温、高压和耐腐蚀等极端环境中。

它的制备工艺相对简单,但需要严格控制反应条件以确保产物的纯度。

在电子、机械、化工等领域中,氮化硅陶瓷粉末发挥着重要的作用,为各行各业提供了高性能的材料解决方案。

随着科学技术的不断发展,相信氮化硅陶瓷粉末将在更多领域展现其巨大的潜力和价值。

碳化硅和氮化硅硬度

碳化硅和氮化硅硬度

碳化硅和氮化硅是两种常见的陶瓷材料,它们具有很高的硬度,是许多工业应用中的重要材料。

下面将分别介绍碳化硅和氮化硅的硬度特性。

碳化硅的硬度

碳化硅是一种非常硬的材料,它的硬度比钢铁高出许多倍。

碳化硅的硬度主要来自于其晶体结构和化学成分。

碳化硅的晶体结构类似于钻石,具有非常高的密度和强的化学键。

这种结构使得碳化硅具有非常高的硬度和耐磨性。

碳化硅的硬度通常用莫氏硬度来表示,其莫氏硬度为9.5。

这意味着碳化硅可以刮伤几乎所有的材料,包括钢铁、陶瓷和玻璃等。

此外,碳化硅还具有非常高的弹性模量和热导率,使其在高温和高压环境下具有很好的稳定性和耐久性。

氮化硅的硬度

氮化硅是一种类似于碳化硅的陶瓷材料,它的硬度也非常高。

氮化硅的晶体结构类似于石英,具有非常高的密度和强的化学键。

这种结构使得氮化硅具有非常高的硬度和耐磨性。

氮化硅的硬度通常用莫氏硬度来表示,其莫氏硬度为9。

这意味着氮化硅可以刮伤几乎所有的材料,包括钢铁、陶瓷和玻璃等。

此外,氮化硅还具有非常高的弹性模量和热导率,使其在高温和高压环境下具有很好的稳定性和耐久性。

总结

碳化硅和氮化硅都是非常硬的陶瓷材料,它们的硬度比钢铁高出许多倍。

碳化硅的莫氏硬度为9.5,氮化硅的莫氏硬度为9。

这些特性使得碳化硅和氮化硅在许多工业应用中具有重要的作用,例如制造磨具、切削工具和高温零件等。

氮化硅的制备、性质及应用一、氮化硅的制备氮化硅(Si3N4)是一种高性能陶瓷材料,具有极高的硬度、耐热性、耐腐蚀性和机械强度。

在高温、高压、化学侵蚀和磨损等环境中都能够保持稳定的性能,因此被广泛地应用于诸如机械制造、航空航天、电子、能源等领域。

其制备主要有以下几种方法:1.1 气相沉积法(Gas-Phase Deposition)氮化硅经常采用气相沉积法制备,一般将硅酸气体和氨混合后,置于反应室内,在高温高压的条件下,氨气和硅源发生氧化还原反应,生成氮化硅。

这种方法可以分为化学气相沉积法(CVD)、低压化学气相沉积法(LPCVD)和物理气相沉积法(PVD)等。

CVD法是将硅源和氨气混合后通过一个加热的反应室,通过热解反应生成氮化硅薄膜。

LPCVD法是在比CVD更低的压力下进行,从而减少了薄膜内的杂质和气孔。

PVD法是将氮化硅蒸发到底材上,通过物理冷凝来生成薄膜。

这三种方法均可以获得高质量的氮化硅薄膜,但设备成本较高。

1.2 热压法(Hot-Pressing)热压法是利用模压设备,在高温和高压下对加工的氮化硅粉末进行压缩成形。

在这个过程中,氮化硅粉末粒子被压实在一起形成高性能的氮化硅材料。

此方法适用于制备较厚的氮化硅坯体,但制造成本较高。

1.3 热等静压法(Hot Isostatic Pressing)热等静压法是在高温和高压的条件下,通过固态反应生成氮化硅。

这种方法通过将氮化硅粉末置于气密的容器中,通过加热和压缩气体的方式进行固态反应。

与热压法相比,这种方法可以制备更大尺寸范围内的氮化硅零件,并且可以减少气孔和缺陷。

二、氮化硅的性质氮化硅是一种重要的工程陶瓷材料,具有许多优异的物理和化学特性。

以下是氮化硅的主要特性:2.1 高硬度与热稳定性氮化硅具有非常高的硬度,通常为9到10的莫氏硬度。

在极端条件下,如高温热应力、化学侵蚀和高压下,氮化硅能够保持稳定的物理特性和化学特性。

2.2 良好的热导性和电绝缘性氮化硅具有较高的热导性和良好的电绝缘性能,这使得它在电子行业和热管理行业中具有良好的应用前景。

氮化硅种类氮化硅是一种重要的半导体材料,具有优良的电子性能和热学性能,被广泛应用于微电子、光电子和功率电子领域。

根据氮化硅的不同结构和性质,可以分为以下几种类型。

1. α-氮化硅α-氮化硅是最常见的氮化硅多晶体结构,其晶体结构类似于金刚石。

它具有高硬度、高熔点和优良的热导性能,是一种重要的热界面材料。

α-氮化硅还具有较好的化学稳定性和抗辐照性能,被广泛应用于高温、高压和辐射环境下的电子器件和封装材料。

2. β-氮化硅β-氮化硅是一种具有非晶态或微晶态结构的氮化硅材料。

相比于α-氮化硅,β-氮化硅具有更高的氮含量和较低的晶体有序性。

这种结构使得β-氮化硅具有较好的光学性能和较低的介电常数,因此被广泛应用于光电子器件和光学涂层材料。

3. 纳米氮化硅纳米氮化硅是指晶粒尺寸小于100纳米的氮化硅材料。

由于晶粒尺寸的减小,纳米氮化硅具有较高的比表面积和优异的力学性能。

此外,纳米氮化硅还具有较好的光学性能和高温稳定性,被广泛应用于催化剂、传感器和纳米电子器件等领域。

4. 多晶氮化硅多晶氮化硅是由多个晶界和晶粒组成的氮化硅材料。

多晶氮化硅具有较高的导电性和可调控的电子能带结构,因此被广泛应用于功率电子器件和高频电子器件。

此外,多晶氮化硅还具有较好的化学稳定性和机械强度,适用于复杂的工艺和封装要求。

5. 氮化硅薄膜氮化硅薄膜是一种以氮化硅为主要组分的薄膜材料。

氮化硅薄膜具有较高的绝缘性能、较低的介电常数和较好的热稳定性,被广泛应用于微电子器件的绝缘层和光学涂层。

此外,氮化硅薄膜还可以通过掺杂或改变沉积条件来调控其光学和电学性能,具有良好的可调控性。

氮化硅具有多种结构和性质的类型,每种类型在不同领域具有独特的应用优势。

随着科学技术的不断发展,对氮化硅材料的研究和应用将进一步推动半导体和光电子领域的发展。

氮化硅的生产工艺流程

氮化硅是一种广泛应用的重要材料,通常采用氧化硅和蓝宝石等基材上生长。

下面是常用的氮化硅制备工艺流程:

1.基板表面预处理:将基材表面清洗、极化离子处理、化学蚀刻等操作,使表面平整、干净、具有更好的亲和力。

2.气氛准备:将氧化氮、氢气、氨气等混合进入反应炉中,控制温度、压力等条件以及反应时间。

3.生长:在基材上生长氮化硅薄膜。

通过加热基材并将此放在氮化硅原料、氨气以及氧气等反应气体分流口与反应区之间生产氮化硅。

4.退火处理:由于生长过程中产生的应力,对薄膜进行退火,通过处理来使氮化硅薄膜松弛。

以上是常见的氮化硅制备工艺流程,当然根据具体应用和制备要求,氮化硅的生产工艺流程会有所不同。

氮化硅陶瓷讲解氮化硅陶瓷及其制备成型工艺氮化硅〔Si3N4〕是氮和硅的化合物.在自然界里,氮、硅都是极其普通的元素.氮是生命的根底,硅是无机世界的主角,这两种元素在我们生活的世界上无所不在,然而,至今人们还未发现自然界里存在这两种元素的化合物.氮化硅是在人工条件下合成的化合物.虽早在140多年前就直接合成了氮化硅,但当时仅仅作为一种稳定的“难熔〞的氮化物留在人们的记忆中.二次大战后,科技的迅速开展,迫切需要耐高温、高硬度、高强度、抗腐蚀的材料. 经过长期的努力,直至1955年氮化硅才被重视,七十年代中期才真正制得了高质量、低本钱,有广泛重要用途的氮化硅陶瓷制品.开发过程为何如此艰难, 这是由于氮化硅粉体和氮化硅陶瓷制品之间的性能和功能相差甚远,没有一个严格而精细的对氮化硅粉体再加工过程,是得不到具有优异性能的氮化硅陶瓷制品的.没有氮化硅陶瓷就没有氮化硅如今的重要地位.Si3N4是以共价键为主的化合物,键强大,键的方向性强,结构中缺陷的形成和迁移需要的能量大,即缺陷扩散系数低〔缺点〕,难以烧结,其中共价键Si-N 成分为70 %,离子键为30 %,同时由于Si3N4本身结构不够致密,从而为提高性能需要添加少量氧化物烧结助剂,通过液相烧结使其致密化.Si3N4含有两种晶型,一种为a-Si3N4,针状结晶体,呈白色或灰白色,另一种为B-Si3N4,颜色较深,呈致密的颗粒状多面体或短棱柱体.两者均为六方晶系,都是以[SiN4]4-四面体共用顶角构成的三维空间网络.在高温状态下,B相在热力学上更稳定,因此a相会发生相变,转为B相. 从而高弓相含量Si3N4粉烧结时可得到细晶、长柱状B -Si3N4晶粒,提升材料的断裂韧性.但陶瓷烧结时必须限制颗粒的异常生长,使得气孔、裂纹、位错缺陷出现,成为材料的断裂源.在工业性能上,Si3N4陶瓷材料表现出了较好的工艺性能.〔1〕机械强度高, 硬度接近于刚玉,有自润滑性耐磨;〔2〕热稳定性高,热膨胀系数小,有良好的导热性能;〔3〕化学性能稳定,能经受强烈的辐射照射等等.晶体的常见参数如下列图所示:翅氯雌的踹微和懒Ta b.'L attic e io ost ant a nd biUk den sity of alicon nit ri 出相品格常机由单位雕分了教acft-如附±0.0015,617 i).0014J. J 84■ SiiNj工仪iE +0,0012.9I& Ja.00057上1肝表2就翻基植质Tab. 2 Basic properties of silicon nitridem晶系分解温接莫氏艘艘(g/cd)导解(W/m国螂率(Q嬲幽'C)蒯雉六方190093.1849.46 2.7 X10-6 (20-1000 QSi3N4分子中Si原子和周围4个N原子以共价键结合,形成[Si・N4]四面体结构单元,所有四面体共享顶角构成三维空间网,形成Si3N4,有两种相结构,a相和B相如下列图所示:a相结构P相结构其共价键长较短,成键电子数目多,原子间排列的方向性强,相邻原子间相互作用大.Si3Z存在两种由[Si-NJ四面体结构以不同的堆砌方式堆砌而成的三维网络晶形,一个是a-Si3N4,另一个是内窜4.正是由于[Si-N4]四面体结构单元的存在,Si3N4具有较高的硬度.在距Si3N4的一个晶胞内有6j Si原子, 8个N原子.其中3个Si原子和4个N原子在一个平面上,另外3个Si原子和4个N 原子在高一层平面上.第3层与第1层相对应,如此相应的在C轴方向按ABAB… 重复排列,由Si3N4的晶胞参数为a=0.7606 nm,c=0.2909 nm.a-Si3N4中第3层、第4层的Si原子在平面位置上分别与第1层、第2层的Si原子错了一个位置,形成4 层重复排列,即ABCDABCD…方式排列.相对由Si3N4而言,a-Si3N4晶胞参数变化不大,但在C轴方向约扩大一倍(a=0.775nm,c=0.5618),其中还含有3%的氧原子以及许多硅空位,因此体系的稳定性较差,这使a相结构的四面体晶形发生畸变,而0相在热力学上更稳定.由于氧原子在a相中形成Si-O-Si离子性较强的的键,这使a相中的[Si-N4]四面体易产生取向的改变和链的伸直,原子位置发生调整,使得a相在温度到达1300 ℃以上时转变到.相,使其结构稳定.氮化硅陶瓷的优异的性能对于现代技术经常遇到的高温、高速、强腐蚀介质的工作环境,具有特殊的使用价值.比较突出的性能有:(1)机械强度高,硬度接近于刚玉,有自润滑性,耐磨.室温抗弯强度可以高达980MPa以上,能与合金钢相比,而且强度可以一直维持到1200c不下降.(2)热稳定性好,热膨胀系数小,有良好的导热性能,所以抗热震性很好, 从室温到1000℃的热冲击不会开裂.(3)化学性能稳定,几乎可耐一切无机酸(HF除外)和浓度在30%以下烧碱(NaOH)溶液的腐蚀,也能耐很多有机物质的侵蚀,对多种有色金属熔融体 (特别是铝液)不润湿,能经受强烈的放射辐照.(4)密度低,比重小,仅是钢的2/5,电绝缘性好.2.重要的应用氮化硅陶瓷的应用初期主要用在机械、冶金、化工、航空、半导体等工业上,作某些设备或产品的零部件,取得了很好的预期效果.近年来,随着制造工艺和测试分析技术的开展,氮化硅陶瓷制品的可靠性不断提升,因此应用面在不断扩大.特别值得赞赏的是,正在研制氮化硅陶瓷发动机,并且已经取得了很大的进展,这在科学技术上成为举世瞩目的大事.有关应用的主要内容有:(1)在冶金工业上制成坩埚、马弗炉炉膛、燃烧嘴、发热体夹具、铸模、铝液导管、热电偶测温保护套管、铝电解槽衬里等热工设备上的部件.(2)在机械工业上制成高速车刀、轴承、金属部件热处理的支承件、转子发动机刮片、燃气轮机的导向叶片和涡轮叶片等.(3)在化学工业上制成球阀、泵体、密封环、过滤器、热交换器部件、固定化触媒载体、燃烧舟、蒸发皿等.(4)在半导体、航空、原子能等工业上用于制造开关电路基片、薄膜电容器、承受高温或温度剧变的电绝缘体、雷达天线罩、导弹尾喷管、原子反响堆中的支承件和隔离件、核裂变物质的载体等.(5)在医学工程上可以制成人工关节.(6)正在研制的氮化硅质的全陶瓷发动机代替同类型金属发动机.今后的开展方向是:⑴充分发挥和利用SI3N4本身所具有的优异特性;⑵在Si3N4粉末烧结时,开发一些新的助熔剂,研究和限制现有助熔剂的最正确成分; ⑶改善制粉、成型和烧结工艺;⑷研制SI3N4与SIC等材料的复合化,以便制取更多的高性能复合材料.SI3N4陶瓷等在汽车发动机上的应用,为新型高温结构材料的开展开创了新局面.利用SI3N4重量轻和刚度大的特点,可用来制造滚珠轴承、它比金属轴承具有更高的精度,产生热量少,而且能在较高的温度和腐蚀性介质中操作.用SI3N4陶瓷制造的蒸汽喷嘴具有耐磨、耐热等特性,用于650℃锅炉几个月后无明显损坏,而其它耐热耐蚀合金钢喷嘴在同样条件下只能使用1 - 2个月.由中科院上海硅酸盐研究所与机电部上海内燃机研究所共同研制的SI3N4电热塞解决了柴油发动机冷态起动困难的问题,适用于直喷式或非直喷式柴油机.这种电热塞是当今最先进、最理想的柴油发动机点火装置.日本原子能研究所和三菱重工业公司研制成功了一种新的粗制泵,泵壳内装有由11个SI3N4陶瓷转盘组成的转子.由于该泵采用热膨胀系数很小的SI3N4陶瓷转子和精密的空气轴承,从而无需润滑和冷却介质就能正常运转.如果将这种泵与超真空泵如涡轮分子泵结合起来,就能组成适合于核聚变反响堆或半导体处理设备使用的真空系统.随着SI3N4粉末生产、成型、烧结及加工技术的改良,其性能和可靠性将不断提升,氮化硅陶瓷将获得更加广泛的应用.由于SI3N4原料纯度的提升,SI3N4粉末的成型技术和烧结技术的迅速开展,以及应用领域的不断扩大,SI3N4正在作为工程结构陶瓷,在工业中占据越来越重要的地位. SI3N4陶瓷具有优异的综合性能和丰富的资源,是一种理想的高温结构材料, 具有广阔的应用领域和市场,世界各国都在竞相研究和开发.陶瓷材料具有一般金属材料难以比较的耐磨、耐蚀、耐高温、抗氧化性、抗热冲击及低比重等特点.可以承受金属或高分子材料难以胜任的严酷工作环境,具有广泛的应用前景.成为继金属材料、高分子材料之后支撑21世纪支柱产业的关键根底材料, 并成为最为活泼的研究领域之一,当今世界各国都十分重视它的研究与开展, 作为高温结构陶瓷家族中重要成员之一的SI3N4陶瓷,较其它高温结构陶瓷如氧化物陶瓷、碳化物陶瓷等具有更为优异的机械性能、热学性能及化学稳定性. 因而被认为是高温结构陶瓷中最有应用潜力的材料.可以预言,随着陶瓷的根底研究和新技术开发的不断进步,特别是复杂件和大型件制备技术的日臻完善,SI3N4陶瓷材料作为性能优良的工程材料将得到更广泛的应用.氮化硅粉体的制造方法:用硅粉作原料,先用通常成型的方法做成所需的形状,在氮气中及1200℃的高温下进行初步氮化,使其中一局部硅粉与氮反响生成氮化硅,这时整个坯体已经具有一定的强度.然后在1350℃-1450P的高温炉中进行第二次氮化,反响成氮化硅.用热压烧结法可制得到达理论密度99% 的氮化硅.制备工艺:由于制备工艺不同,各类型氮化硅陶瓷具有不同的微观结构(如孔隙度和孔隙形貌、晶粒形貌、晶间形貌以及晶间第二相含量等).因而各项性能差异很大.要得到性能优良的SI3N4陶瓷材料,首先应制备高质量的Si3N4粉末.用不同方法制备的SI3N4粉质量不完全相同,这就导致了其在用途上的差异,许多陶瓷材料应用的失败,往往归咎于开发者不了解各种陶瓷粉末之间的差异,对其性质熟悉缺乏.一般来说,高质量的SI3N4粉应具有a 相 含量高,组成均匀,杂质少且在陶瓷中分布均匀,粒径小且粒度分布窄及分散 性好等特性.好的SI3N4粉中a 相至少应占90%,这是由于SI3N4在烧结过 程中,局部a 相会转变成B 相,而没有足够的a 相含量,就会降低陶瓷材料的强 度.要制得高性能的氮化硅陶瓷制品,一般说来首先要有高质量的氮化硅粉料. 理想的氮化硅粉料应是高纯、超细、等轴、球形、松散不团聚的一次粒子.实 际上,目前要获得较为理想的Si 3N 4粉料,还未根本解决.根据文献资料的报导, 现在用以制造氮化硅粉料的方法已经较多,如:(1)硅粉直接氮化法 3Si +2N 2fsi N (2)二氧化硅碳热复原法 2Si 02+6C+2N 2f si 3N 4+6CO(3)四氯化硅或硅烷与氨的高温气相合成法 3s g 4+4NH 3f si 3N 4+12HC1 3SiH 4+4NH 3f Si 3N 4+12H 2(4)亚氨基硅或氨基硅的热分解法 3Si (NH ) 2f si 3N 4+2NH 3 3Si (NHP4f si 3N 4+8NH 3其它还有激光法、等离子体法等等方法.以下主要介绍硅粉直接氮化合成 法.一、生产工艺流程示意图:见图4—8.图4 —日硅粉氮化制氮化硅粉料工艺流程示意图二、主要工艺条件(1)原料处理常用的市售工业硅块总会含有一些金属氧化物,如钾、钠、铁、钙等的氧 化物;工业氮气和氢气也总会含有少量的水、氧气等,这些都必须经过严格检 测,并净化至允许的含量.对硅粉的要求粒度V 40pm,对其中所含的金属杂质,一般可用酸洗的方法除去,对于球磨时带入的超硬合金杂质可用重力法或磁性法除去.硅粉外表的 氧化膜可在氮化前通过复原活化法除去,即在低于烧结温度下,反复用低于常 压的氢气复原和真空交换处理,待氧化膜除去后再进行氮化合成操作.氮气中假设含水和氧,在硅氮合成反响时,氧和水蒸汽首先会使硅粉外表生 成二氧化硅,影响氮化反响;而且在高温作用下,二氧化硅又可以与硅反响生 成气态的一氧化硅或SiO 2分解生成一氧化硅,而造成硅组分的损失:SiO 2 〔固〕+Si 〔固〕-2SiO 〔气〕SiO 2 〔固〕f SiO C 气〕十,5 〔气〕生成物氮化硅在高温下也会受氧气和水蒸汽的明显腐蚀.所以应尽可能地 将其全部除去.气体净化系统示意图如下:其中氧气的脱除是通过灼热的铜屑生成氧化铜,由于同时通入了氢气,既 可以保持铜屑的活性,又可以使氧最终转化成水而易于除去: 60吐心02 2 Cu + 即〕Cu+H.O〔2〕氮化合成反响氮化反响是在氮化炉中进行的,氮化炉内的温度由炉壁内的发热体和控温 系统来调节.氮化反响开始进行非常缓慢,600〜900c 反响才明显,1100〜1320c 反响剧 烈进行.粒度符合要求的硅粉,也要经过大约10小时才可以氮化完全.硅粉粒 度大于40Hm 以上时,将难以氮化彻底.因氮化反响中会放出大量反响热〔727.5kJ/molSi34〕,所以在氮化初期应严 格限制升温速度,以预防因积热引起局部过温,超过硅的熔点〔1420℃〕使硅 粉熔合成团,阻碍继续氮化.所以整个氮化合成反响过程中限制温度^ 1400℃ 为宜.〔3〕氮化硅粉料的后处理合成的氮化硅由于各种原因粒度不能满足要求,所以还需根据具体情况进 行球磨、酸洗等后处理,最后要求至少得到粒度小于1pm 的氮化硅粉料.但往 往粒度分布较宽,颗粒外表及几何形状也不易符合理想要求,这是该法的缺点 之一.该方法合成氮化硅粉料,尽管工艺比较成熟,质量稳定,重复性好,粒度 也可以根本满足,本钱较低,但是存在粉料的纯度和相组成较难严格限制等问 题,所以还需要进一步改良和完善这一工艺,以提升氮化硅粉料的质量.4.氮化硅陶瓷的制造氮化硅陶瓷制造工艺已经经历了二十多年的开展史,使其质量逐渐提升.而工艺流程根本未变,由于也属典型的陶瓷工艺,主要是在各个工艺环节上进 行了不断的改良.活性氧化铝(1)氮化硅陶瓷制备工艺的主要环节制备氮化硅陶瓷制品的工艺流程一般由原料处理、粉体合成、粉料处理、成形、生坯处理、烧结、陶瓷体处理等环节组成.详见图4—9.原料处理|一气体净化、端体细磨, 麟洗等口粉体合成一采用氮化合成、碳物复原、气相合成、热分解等苴中一种口粉料处理一膝分、配料、混料、干糜及制浆、造粒等.成稔一采用半干压、等静区、注浆、热压裤、车坯等其中一种口生坯处理一修坯、枯燥f或排胶、脱霜1、预烧结等口烧结一采用反响、热压、常压、等静压、重烧结等其中一种口陶空体处理一按需要进行热处理、优学强优-切割-研磨、接合等.图4 —.氮化硅陶荒制备工艺的主要环节(2)主要工艺类型和特点从图4—9中可知,由于几个主要环节如合成、成形、烧结可以有多种方法进行选择,而且有的在次序上也不一定完全一致,因此具体的工艺流程有很多种.几个主要工艺类型及特点详见表4—2.表4—2中的几种工艺制得的氮化硅陶瓷制品不管是在显微结构上还是在性能方面都有较大的差异,在制造本钱上差距也很大.因此,在实际应用中应根据制品的用途和所需要到达的性能指标,以及价格等诸因素综合考虑后进行选择.表4 — 2氯牝硅陶凳明备的主要工玲型和特点工艺类型主要特点反响烧结氮化硅硅桧成形、坯体氮化合成烧结:烧结体热压氮化硅氮化硅能甦^烧结体常压烧结瓦化硅氮化硅端成理)坯体烧结:烧结体等第压烧结氮化硅氮化硅耨成施?坏体烧结体硅粉成形?坯体俄罐3前驱体反响重烧结氮化硅壬由修工^烧结体(3)制备高质量产品的技术要求氮化硅陶瓷制品是我们作为应用于苛刻条件下的高温结构材料而重点介绍的.尤其是它最有魅力的前景是用于制造全陶瓷发动机.因此不仅要使材料的性能尽可能稳定,而且必须保证制品的机械可靠性.为此,除了需要进一步进行深入的理论研究外,作为生产单位必须牢记并在许可的条件下做到“纯、细、密、均质〞.这五个字既是总的技术要求,也是工艺技术开展的趋势.I〕纯,是指原料尽可能纯洁,尽量除去有害的杂质,在制备全过程中尽量预防混入有害杂质,烧成的陶瓷体晶界相要少,相组成尽量单一.II〕细,是指固体原料和中间合成物的粉体颗粒度要细,烧成的陶瓷体晶粒要细.小〕密,是指成形生坯尽可能致密,烧结尽可能完全,烧成的陶瓷体气孔率尽量低,体积密度尽量接近理论密度.W〕均质,是指粉体的颗粒分布范围要窄,从成形生坯到烧成陶瓷体都要预防热应力和机械应力集中,预防不同步烧结,尽量减少陶瓷体内的缺陷,避免各向异性.氮化硅陶瓷的工业生产绝对不受资源限制,合成氮化硅可以通过各种途径进行,原料来源一般都很容易.二十多年来,氮化硅陶瓷的制备工艺不断改良, 生产规模不断扩大,本钱逐渐下降,市场需求也在成倍增长.因此,氮化硅陶瓷在新材料领域中具有明显潜在的竞争力量,大有开展前途.反响烧结法〔RS〕是采用一般成型法,先将硅粉压制成所需形状的生坯,放入氮化炉经预氮化〔局部氮化〕烧结处理,预氮化后的生坯已具有一定的强度,可以进行各种机械加工〔如车、刨、铳、钻〕.最后,在硅熔点的温度以上;将生坯再一次进行完全氮化烧结,得到尺寸变化很小的产品〔即生坯烧结后,收缩率很小,线收缩率< 011%〕.该产品一般不需研磨加工即可使用.反响烧结法适于制造形状复杂,尺寸精确的零件,本钱也低,但氮化时间很长.热压烧结法〔HPS〕是将Si3N4粉末和少量添加剂〔如MgO、A12O3、MgF2、Fe2O3等〕, 在1916 MPa以上的压强和1600 ℃以上的温度进行热压成型烧结.英国和美国的一些公司采用的热压烧结Si3N4陶瓷,其强度高达981MPa以上.烧结时添加物和物相组成对产品性能有很大的影响.由于严格限制晶界相的组成,以及在Si3N4陶瓷烧结后进行适当的热处理,所以可以获得即使温度高达1300 ℃时强度〔可达490MPa以上〕也不会明显下降的Si3N4系陶瓷材料,而且抗蠕变性可提升三个数量级.假设对Si3N4陶瓷材料进行14001500 ℃高温预氧化处理,那么在陶瓷材料外表上形成SI2N2O相,它能显著提升SI3N4陶瓷的耐氧化性和高温强度.热压烧结法生产的Si3N4陶瓷的机械性能比反响烧结的Si3N4要优异,强度高、密度大.但制造本钱高、烧结设备复杂,由于烧结体收缩大,使产品的尺寸精度受到一定的限制,难以制造复杂零件,只能制造形状简单的零件制品,工件的机械加工也较困难.常压烧结法〔PLS〕在提升烧结氮气氛压力方面,利用SI3N4分解温度升高〔通常在N2 = 1atm 气压下,从1800℃开始分解〕的性质,在17001800℃温度范围内进行常压烧结后,再在18002000℃温度范围内进行气压烧结.该法目的在于采用气压能促进SI3N4陶瓷组织致密化,从而提升陶瓷的强度.所得产品的性能比热压烧结略低.这种方法的缺点与热压烧结相似.气压烧结法〔GPS〕近几年来,人们对气压烧结进行了大量的研究,获得了很大的进展.气压烧结氮化硅在1〜10MPa气压下,2000℃左右温度下进行.高的氮气压抑制了氮化硅的高温分解.由于采用高温烧结,在添加较少烧结助剂情况下,也足以促进SI3N4晶粒生长,而获得密度>99%的含有原位生长的长柱状晶粒高韧性陶瓷,因此气压烧结无论在实验室还是在生产上都得到越来越大的重视.气压烧结氮化硅陶瓷具有高韧性、高强度和好的耐磨性,可直接制取接近最终形状的各种复杂形状制品,从而可大幅度降低生产本钱和加工费用.而且其生产工艺接近于硬质合金生产工艺,适用于大规模生产。

氮化硅生产原材料

氮化硅的生产需要使用到四种原料,分别是硅粉、氨气、氮气和电极石墨。

1. 硅粉:硅粉是氮化硅材料的主要原料,其纯度要求高于99.999%。

硅粉的颗粒大小和分布对氮化硅的性能有很大影响。

2. 氨气:氨气是氮化硅材料的氮源,要求高纯度,一般要求纯度达到99.99%以上。

3. 氮气:氮气是制备氮化硅材料的惰性气体,在氮化硅生产过程中用来保持反应系统稳定,并排出氨气中的杂质。

4. 电极石墨:电极石墨是氮化硅材料的加热源,选择合适的电极石墨对氮化硅的质量起着至关重要的作用。

以上信息仅供参考,如需获取更多详细信息,建议咨询氮化硅生产方面的专家。

莫来石化学组成莫来石是一种常见的矿物,其化学组成主要是硅酸盐和氢氧化铝。

它通常呈现出淡黄色、淡绿色或淡灰色,硬度比较高,有较好的透明性。

莫来石在地质学和矿物学中具有重要的地位,下面将详细介绍其化学组成及相关信息。

莫来石的化学组成主要是硅酸盐和氢氧化铝,其中硅酸盐是指硅氧化合物,包括硅和氧两种元素。

硅是地壳中含量最丰富的元素之一,化学性质稳定,常以二价态存在。

氧是地球上最常见的元素,与硅形成的氧化物称为硅酸盐。

而氢氧化铝是铝的氢氧化物,化学式为Al(OH)3,是一种白色粉末状物质,常见于自然界中。

莫来石的结构特点主要是由正交晶系构成,晶胞结构较为复杂,常常形成六方柱状或板状晶体。

在地质过程中,莫来石可以形成于火成岩、变质岩或沉积岩中,也可以由矽酸盐矿物的变质或熔融过程产生。

其形成过程受到地质构造、温度、压力等多种因素的影响。

莫来石在实际应用中有着广泛的用途,主要包括以下几个方面:1.建筑材料:莫来石可以用作建筑材料中的填料、涂料等,具有一定的硬度和抗压性,可以提高建筑材料的强度和稳定性。

2.玻璃制造:莫来石可以用作玻璃原料的添加剂,可以改善玻璃的透明度和硬度,提高玻璃的质量。

3.陶瓷工业:莫来石可以用作陶瓷的原料,可以改善陶瓷的质地和均匀性,使陶瓷制品更加美观和耐用。

4.橡胶工业:莫来石可以用作橡胶制品的填充剂,可以提高橡胶制品的硬度和耐磨性,延长使用寿命。

5.化工行业:莫来石可以用作化工原料的添加剂,可以改善化工产品的性能和稳定性,提高生产效率。

总的来说,莫来石是一种重要的矿物,在各个领域都有着广泛的应用。

其化学组成主要是硅酸盐和氢氧化铝,具有一定的硬度和透明性,结构复杂而稳定。

通过对莫来石的研究和应用,可以更好地利用地球资源,推动科学技术的发展。

希望通过本文的介绍,读者对莫来石有更深入的了解,进一步探索其在各个领域的潜力和应用前景。

氮化硅指标氮化硅,是一种非常重要的半导体材料,具有广泛的应用前景。

它的化学式为Si3N4,由硅和氮组成。

氮化硅具有一系列优异的性质,使得它在电子、光学和热学方面都有着重要的应用。

下面将介绍氮化硅的一些关键指标,以及它在不同领域的应用。

首先,氮化硅具有优异的热导率。

热导率是材料传导热量的能力,而氮化硅的热导率可以达到150 W/m·K以上,是一种优良的散热材料。

这使得氮化硅在高功率电子器件中的散热应用上具有重要意义。

其次,氮化硅具有较低的热膨胀系数。

热膨胀系数是材料随温度变化时尺寸变化的程度,在氮化硅中非常小,约为3×10-6 K-1。

这使得氮化硅可以与其他材料有效地结合,减少了由于温度变化引起的应力和破裂问题。

此外,氮化硅具有优异的电气性能。

它是一种优良的绝缘体,具有较高的击穿电场强度(约为10 MV/cm)。

这意味着氮化硅可以承受高电场的作用而不发生击穿,适用于高压电子器件的制备。

另外,氮化硅还具有优异的光学性能。

其材料本身具有较高的透光率,可达到85%以上。

此外,氮化硅还具有较宽的带隙能力,使其在光电子学领域中具备良好的应用潜力。

在应用方面,氮化硅用于各种电子器件的制备中具有重要意义。

它可以作为电子器件的散热材料,提高器件的工作性能和可靠性。

同时,氮化硅也可以作为绝缘层或基底,应用于高压电子器件的制备中,提供了更好的电气性能和可靠性。

此外,氮化硅在光电子领域也有广泛的应用。

它可以用于制备高效率的发光二极管(LED)和激光器。

其材料的优异光学性能可以提高器件的效率和亮度,具备更广泛的应用前景。

综上所述,氮化硅作为一种重要的半导体材料,具有优异的热学、电学和光学性能。

它在电子和光电子领域都有广泛的应用潜力。

未来随着技术的进一步发展,氮化硅的应用前景将更加广阔。

因此,进一步研究氮化硅材料的性能和制备方法,将会对推动相关领域的科学研究和工业发展起到积极的推动作用。

氮化硅的作用嘿,朋友们!今天咱来聊聊氮化硅这玩意儿,可别小瞧它,它的作用那可真是杠杠的!氮化硅就像是一个默默无闻的超级英雄,在很多领域都有着出色的表现。

你想想看,陶瓷,这大家都熟悉吧,氮化硅可是陶瓷中的佼佼者呢!它能让陶瓷变得更加坚固耐用,就好比给陶瓷穿上了一层坚不可摧的铠甲。

咱家里用的那些陶瓷餐具啥的,如果加入了氮化硅,那可就不容易摔坏啦,这得省多少买新餐具的钱呀!再说说在工业领域,氮化硅简直就是个宝贝。

它能在高温环境下依然稳稳当当的工作,这可不是一般材料能做到的哟!就好像一个不怕热的勇士,不管多高的温度都能坚守岗位。

一些制造工厂里的那些重要设备,有了氮化硅的加持,就能更好地运行,生产效率也能大大提高呢!还有啊,在一些高科技产品中,氮化硅也有着重要的地位。

它就像是一个智慧的小精灵,为这些产品注入神奇的力量。

比如一些精密的电子元件,氮化硅能让它们更稳定地工作,减少出错的几率。

这不就像给这些元件找了个可靠的保镖嘛!氮化硅在航空航天领域也有它的一席之地呢!在那广阔的天空中,对材料的要求可是非常高的呀。

氮化硅能承受住各种极端的条件,为飞行器的安全保驾护航。

难道这不神奇吗?它就像是给飞行器装上了一双有力的翅膀,带着我们飞向更遥远的地方。

你说,氮化硅是不是很厉害?它在我们生活中的各个角落都发挥着重要的作用,虽然我们可能平时不太注意到它,但它却一直在默默地奉献着。

如果没有氮化硅,我们的生活说不定会变得没那么方便和精彩呢!所以呀,我们真应该好好感谢这个神奇的氮化硅,不是吗?它真的就像是一个低调的幕后英雄,虽然不被大众所熟知,但却为我们的生活带来了实实在在的好处。

总之,氮化硅的作用可太多啦,说也说不完。

它在不同的领域都绽放着属于自己的光芒,让我们的生活变得更加美好。

我们真的应该好好珍惜这个了不起的氮化硅呀!。

氮化硅的隔热范围

氮化硅是一种由硅和氮组成的陶瓷材料,具有高硬度、高强度、高温稳定性和抗腐蚀等特点,在保温材料行业中也有广泛的应用。

氮化硅可以在空气中耐受高温度达到1400℃以上。

以下是氮化硅的隔热的应用范围。

1、氮化硅材料的高温耐受性能能够保证炉墙长期稳定的使用,其良好的抗腐蚀性能也能够在高温燃烧环境下提高炉墙的较长使用寿命。

2、氮化硅橡胶在铝液等高温液态金属的生产中,可起到良好的熔池保护作用。

在铸造过程中使用氮化硅橡胶作为保温材料填充较为高温的易氧化类金属熔池,可有效防止熔池的氧化和脱氧效应。

3、冶金工业中,在热设备上制造部件,如坩埚、马弗炉炉膛、燃烧器、加热器夹具、模具、铝导管、热电偶保护套管、铝电解槽内衬等。

4、制造机械制造业中的高速车刀、轴承、金属零件热处理用支架、转子发动机叶片、燃气轮机导向叶片、涡轮叶片。

5、氮化硅膜有良好的气隙填充能力,这种特性能在保温材料行业中起到优异的静态和动态重组作用。

6、在半导体、航空、原子能等行业,用于制造开关电路基板、薄膜电容器、高温或变温用电绝缘体、雷达线罩、导弹排气喷嘴、原子反应堆中的支撑物和隔板、核裂变材料的载体。

7、氮化硅在太阳能面板的保温设计中常用。

通过在太阳能面板内侧涂漆一层氮化硅膜可较为有效地降低太阳能面板的证照散热。

专利名称:氮化硅结合莫来石‑碳化硅陶瓷复合材料及其制备方法

专利类型:发明专利

发明人:马成良,王世界,王斌,高金星,史幸福,陈凯阳,巩志伟,詹学武

申请号:CN201711279314.X

申请日:20171206

公开号:CN107935576A

公开日:

20180420

专利内容由知识产权出版社提供

摘要:本发明公开了一种氮化硅结合莫来石‑碳化硅陶瓷复合材料及其制备方法,其技术方案为:按照莫来石50‑80wt%、碳化硅5‑40wt%、硅粉5‑20wt%、烧结助剂0.5‑3wt%称取原料,混合均匀后,加入结合剂和水,其中,结合剂和水的用量分别为原料总质量的0.5‑25wt%和6‑60wt%,得混合料,将混合料进行造粒,成型,干燥后,放入氮化烧结炉中,在1300‑1500℃的条件下保温3‑8小时,制得氮化硅结合莫来石‑碳化硅陶瓷复合材料。

本发明工艺简单,生产成本低,其制品具有耐高温性能优良,抗热震稳定性好和强度高等优点。

申请人:郑州大学

地址:450001 河南省郑州市高新技术产业开发区科学大道100号

国籍:CN

代理机构:西安研创天下知识产权代理事务所(普通合伙)

代理人:杨凤娟

更多信息请下载全文后查看。

46│中国陶瓷│CHINA CERAMICS │2010(46)第 6 期46│中国陶瓷│CHINA CERAMICS │2010(46)第 6 期【摘 要】:以莫来石、氮化硅为主要原料,铝酸钙水泥、硅微粉为结合系统,制备了氮化硅-莫来石复合材料,并与莫来石材料进行了对比。

试样自然干燥24h 脱模后,再经110℃烘干24h,分别在空气气氛下于1000℃、1300℃和1500℃热处理3h。

检测各温度热处理后试样的体积密度(B.D)、常温抗折强度(M.O.R)、常温耐压强度(C.C.S)以及试样的热膨胀系数、耐磨性能和抗热震性能。

结果表明,经过1000℃、1300℃和1500℃热处理后,氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度均大于莫来石材料的常温抗折强度和常温耐压强度。

在本实验条件下,在莫来石基材料中添加氮化硅并不能提高材料的耐磨性能。

在1250℃~1400℃温度之间,氮化硅-莫来石复合材料的热膨胀系数小于莫来石材料的热膨胀系数。

氮化硅-莫来石复合材料试样热震后的耐压强度大于莫来石材料试样热震后的耐压强度,但耐压强度保持率小于莫来石材料。

【关键词】:莫来石,氮化硅,耐磨性能,热膨胀系数,抗热震性能中图分类号:TB332/TQ175.7 文献标识码:A引 言莫来石因具有抗热震稳定性好,荷重软化温度高,抗渣性好及较高的抗蠕变性等优良性能,被认为是一种耐火工业、电子、光学和高温结构等领域的重要侯选材料[1-3]。

在Si 3N 4结构中,氮原子与硅原子间的键力很强,因而,Si 3N 4具有许多优异性能如耐磨、高硬度、高强度、耐化学腐蚀和很好的高温稳定性等[4]。

以莫来石为基体的材料,具有很强的抗爆裂性和较高的机械强度[5-7]。

通过在莫来石基材料中添加氮化硅制备成氮化硅-莫来石复合材料,则可显著改善莫来石基材料的力学性能。

本实验通过对比氮化硅添加到莫来石基材料前后的体积密度、常温抗折强度、常温耐压强度、耐磨性能、热膨胀系数和抗热震性等性能,研究了非氧化物对莫来石材料性能的影响,制备出了一种氧化物-非氧化物复合材料。

1 实验1.1实验原料及方案本实验的主要原料为莫来石、铝矾土、氮化硅(主要矿物为β-Si 3N 4,w(Si 3N 4)>90%)、硅微粉和铝酸钙水泥。

所用原料的主要化学组成见表1。

按照表2配方组成进行配料,具体是将骨料及粉料加入搅拌罐中,搅拌均匀后再加入水搅拌3min,然后制备成160mm×40mm×40mm 的试样。

试样经110℃烘干后分别于1000℃、1300℃和1500℃保温3h 煅烧,分别测试经过不同热处理温度后试样的体积密度、常温抗折强度和常温耐压强度。

制备Φ20mm×100mm 的试样,用于测试材料的热膨胀系数。

制备114mm×114mm×25mm 的试样,用于测试材料的耐磨性。

制备160mm×40mm×40mm 的试样,经110℃烘干再经1300℃保温3h氮化硅-莫来石复合材料的制备张 巍,戴文勇(派力固(大连)工业有限公司, 大连 116600)收稿日期:2010-3-29作者简介:张巍(1982-),男,吉林省吉林市人,硕士,工程师,主要从事无机非金属材料结构和物性的研究。

E-mail:cnzhangwei2008@ 表1 原料的主要化学组成(w)Table1 Chemical compositions of raw materials %煅烧,用于测试材料的抗热震性。

1.2性能测试1)体积密度试验。

采用YB/T5200-1993致密耐火浇注料显气孔率和体积密度试验方法,检测烧成后试样的体积密度。

用游标卡尺测定试样的收缩量,并通过计算求得它的体积密度。

2)常温抗折强度和常温耐压强度试验。

采用YB/T5201-1993致密耐火浇注料常温抗折强度和耐压强度试验方法,检测烧成后试样的常温抗折强度和常温耐压强度。

3)耐磨性试验。

采用GB/T18301-2001耐火材料常温耐磨性试验方法检测试样的常温耐磨性。

4)热膨胀系数试验。

采用GB/T 7320.1-2000耐生产与应用文章编号:1001-9642(2010)06-0046-042010年 第 6 期中 国 陶 瓷中国陶瓷│CHINA CERAMICS │2010(46)第 6 期│47火材料热膨胀试验方法-顶杆法检测试样的热膨胀系数。

5)抗热震性试验。

实验工艺:将电炉升温到1100±10℃保温30min 后,然后将试样迅速放入电炉中,在1100℃保温15min,使试样从表面到心部受热均匀后,将试样取出,至于室温循环水中快冷。

试样在水中冷却3 min 后立即取出,在空气中放置直至室温,重复3次,测量试样残余强度并计算强度保持率。

用日本产CT-1000型抗折实验机测试试样的抗折强度。

用日本产MS-20-S1型耐压试验机测试试样的耐压强度。

用NM-2型耐磨试验机测试试样的常温耐磨性。

用RPZ-03型高温热膨胀仪测试试样的热膨胀系数。

用RZ-2A 型高温热震稳定性试验炉测试试样的抗热震性。

2 结果与讨论2.1氮化硅对试样物理性能的影响莫来石材料和氮化硅-莫来石复合材料的试样在烘干后和烧后的物理性能见表3。

由表3可以看出:(1)莫来石材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,试样的体积密度随着热处理温度的提高而减小。

氮化硅-莫来石复合材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,试样的体积密度随着热处理温度的提高先减小后增大。

同时,氮化硅-莫来石复合材料经过110℃烘干,以及经过1000℃和1300℃热处理后的体积密度均小于莫来石材料的体积密度。

这种现象是因为氮化硅可能有着与碳化硅相似的瘠水性[8],在搅拌材料时,当材料达到状态接近一致时,氮化硅-莫来石材料的加水量略大,为8.6%左右,而莫来石材料的加水量为8%左右。

(2)莫来石材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,材料的常温抗折强度和常温耐压强度均随着热处理温度的提高而增大,其中经1000℃热处理后的常温耐压强度相对烘干后的常温耐压强度略有降低。

氮化硅-莫来石复合材料的试样经过110℃烘干后,再经过1000℃、1300℃和1500℃热处理,材料的常温抗折强度和常温耐压强度也随着热处理温度的提高而增大,其中经1500℃热处理后的常温抗折强度略小于经1300℃热处理后的常温耐压强度。

并且发现,当经过110℃烘干后氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度小于莫来石材料的常温抗折强度和常温耐压强度,这是与搅拌材料时的加水量有关,因为氮化硅-莫来石复合材料的加水量略大,因此烘干后的强度略低。

而经过1000℃、1300℃和1500℃热处理后,氮化硅-莫来石复合材料的常温抗折强度和常温耐压强度均大于莫来石材料的常温抗折强度和常温耐压强度。

这是因为在热处理过程中,Si 3N 4部分氧化后生成活性很高的SiO 2,SiO 2进而与Si 3N 4和Al 2O 3反应生成O’-SiAlON 结合相而使试样强度变大。

有研究表明[9],添加氮化硅后试样的断裂方式是以穿晶断裂为主,因此在试样中添加Si 3N 4后生成的O’-SiAlON 结合相有利于提高试样的强度。

试样经过1500℃热处理后,耐压强度随着O’-SiAlON 结合相的增多而继续增大。

同时,由于试样中含有硅微粉,硅微粉颗粒细小,表面自由能大,晶格缺陷多,活性大,交易产生固相烧结,因此也起到提高试样耐压强度的作用。

而抗折强度略有减小,这主要是由于在高温1500℃下Si 3N 4的氧化加剧,孔隙增多,导致试样内部颗粒的连接强度下降,因此试样的抗折强度有所减小。

2.2氮化硅对试样耐磨性能的影响表4示出了莫来石材料和氮化硅-莫来石复合材料的试样经过1300℃热处理后的磨损量。

由表4中的磨损量数据可以看出,两种试样经过1300℃热处理后的磨损量差别不明显,莫来石材料的磨损量略小于氮化硅-莫来石复合材料的磨损量。

虽然,Si 3N 4的晶体结构为Si 原子和周围的4个N 原子形成共价键,构成[SiN 4]四面体结构单元,所有四面体共享顶角构成三维空间网络,因此Si 3N 4具有较高的硬度,但通过本组实验数据得出,在表2 试样的配方组成(wt%)Table2 Formulas of specimens %表3 试样的物理性能Table3 Physical properites of specimens中 国 陶 瓷2010年 第 6 期48│中国陶瓷│CHINA CERAMICS │2010(46)第 6 期本实验条件下,在莫来石基材料中添加氮化硅并不能提高材料的耐磨性能。

2.3氮化硅对试样热膨胀系数的影响图1示出了莫来石材料和氮化硅-莫来石复合材料试样的热膨胀系数与热处理温度的关系曲线。

由图1可以看出,在热处理温度800℃以前,氮化硅-莫来石复合材料的热膨胀系数略大于莫来石材料的热膨胀系数,这是与两组材料的初始加水量有关。

在800℃~1250℃温度之间,莫来石材料与氮化硅-莫来石复合材料的热膨胀系数接近一致。

在1250℃~1400℃温度之间,氮化硅-莫来石复合材料的热膨胀系数小于莫来石材料的热膨胀系数。

这是与氮化硅本身的线膨胀系数较低有关,同时在高温下反应生成的SiAlON 结合相也具有较低的线膨胀系数,因此氮化硅-莫来石复合材料的热膨胀系数略小一些。

2.4氮化硅对试样抗热震性能的影响图2、图3分别为莫来石材料和氮化硅-莫来石复合材料试样热震后的耐压强度和耐压强度保持率。

从图2中看出,氮化硅-莫来石复合材料试样热震后的耐压强度仍然大于莫来石材料试样的耐压强度。

这不仅跟试样具有较高的强度有关(见表3),而且也与Si 3N 4具有良好的导热性能,较小热膨胀系数,Si 3N 4以细小颗粒分散于基体大颗粒之间,以及试样成型时有合理的颗粒级配等有关,这些都有利于提高材料的抗热震性能。

从图3中看出,莫来石材料试样的耐压强度保持率大于氮化硅-莫来石复合材料试样的耐压强度保持率,但氮化硅-莫来石也仍然具有较高的耐压强度保持率65.7%。

分析氮化硅-莫来石材料耐压强度保持率小于莫来石材料耐压强度保持率的原因是因为在空气气氛下制备的试样在烧结过程中存在部分的氧化反应,部分Si 3N 4在颗粒表面生成了致密的SiO 2膜[10],因此Si 3N 4的部分优良性能被抵消,造成氮化硅-莫来石材料的耐压强度保持率小于莫来石材料的耐压强度保持率。

3 结 论1)氮化硅-莫来石复合材料经过110℃烘干,以及经过1000℃和1300℃热处理后试样的体积密度小于莫来石材料的体积密度。