框式平板硫化机设计设计说明

- 格式:docx

- 大小:778.72 KB

- 文档页数:32

一.概述1.1平板硫化机的最新进展橡胶制品的硫化成型,分为平板硫化机压模成型,注射成型,连续硫化及硫化罐硫化等多种形式。

三是目前使用最多的还是平板硫化机硫化。

下面将讨论平板硫化机硫化生产问题的四个原因(一)平板硫化机本身(二)模具(三)胶料(四)硫化机成型加工技术1.1.1用平板硫化机进行模压成型和硫化在分析这些问题时,必须把握住橡胶特有的性质,橡胶与塑料不同,它已具有以下四项特征:(一)由于会产生硫化交联现象,所以胶料在模具内流动时会因焦烧作用而导致粘度发生变化。

(二)改变模具内的流道,会产生压力损失。

在使用简单的模具时,用平板硫化机硫化成型则不宜导致压力损失,若使用旋转模硫化成型,胶料从斜槽向模腔流动的部位上产生压力损失,与塑料相比该压力要大的多。

压力损失可以认为是胶料与管道壁之间的摩擦及胶料本身的动态损失造成的。

(三)随着模腔内胶料硫化的开始,压力也随之上升,这样就起到了除去模腔内的气孔,提高制品外观质量的效果,若表面凹缩,则合模面上的压力会上升,带来压力集中的负面效果。

该压力上升,会使与合模面接触的胶料形成早期硫化薄膜,由于这种模起到了密封的效果,因而由于内部胶料温度上升,产生了膨胀现象。

(四)在胶料硫化时产生硫化机分解气体与原来被裹进胶料中的气体及挥发的蒸汽气体容易在硫化胶内部形成的小气泡。

1.1.2平板硫化机用模具设计的重要性为了制造品质优良得到模压橡胶制品,充分了解模具内胶料的流动及硫化动态,选用合适的硫化机,模具,掌握熟练的操作技术是非常重要的。

特别是模具尤为重要。

1.1.3平板硫化机在硫化成型中的不良现象及其预防措施平板硫化机在硫化成型中发生的不良现象可分为孔洞(气体),凹缩(开模缩裂),表面花纹的外观不良现象以及尺寸不精确,胶料流动不良(缺胶),模具污染等质量问题。

发生不良现象及原因可以从胶料,模具,硫化成型技术等各方面进行分析。

1.2平板硫化机的用途,类型及工作原理1.2.1 用途和类型(一)用途:平板硫化机是橡胶工业常用的设备。

沈阳化工大学科亚学院本科毕业论文题目:QLB—400×400框式平板硫化机设计专业:班级:学生姓名:指导教师:论文提交日论文答辩日摘要我设计的平板硫化机,属于一种圆筒型,工作时,模具通过气缸自动推拉到模板自动退出和模板可以自动打开一角,能够方便于取出成型的制品。

与锁模式持有主缸压力的电加热是由电加热,加热。

上下螺母固定在立柱上从而固定上横梁,这样就可以调节上下横梁间的间距。

平板硫化机是橡胶产业经常使用的配置之一,其组成构件分别为:工作缸、热板、柱塞等,封闭受力构件,加热机构组成。

其作用是提供硫化过程中所需要的压力和温度。

橡胶平板硫化机具有很多优点包括:1、设备操作可靠;2、维修量少;3,对各种优势的压力热板区,其主要功能是提供用于固化所需的温度和压力。

它的主要用途就是硫化平型胶带。

与我国传统常使用柱式结构与硫化机相比,具有巨大的优势。

根据液压系统的工作介质可分为液压油的压力。

根据工作层数分为单层和双层。

它的工作原理是液压缸产生压力,加热介质提供温度框式平板硫化机的主要零部件:柱塞、液压缸、密封圈、垫台、活动平台、加热板、隔热板、上横梁和框板等。

橡胶平板硫化机主要用于硫化平型胶带,它具有热板单位面积压力大,设备操作可靠和维修量少等优点。

平板硫化机的主要功能就是提供硫化所需的压力和温度。

压力由液压系统通过液压缸产生,温度油加热介质所提供。

在平板硫化机橡胶工业中,柱式平板硫化机主机是使用较早的一种机型,我国过去使用的平带平板硫化机也多为柱式,但目前则多采用框式结构。

而它的发展的动向是提高机械化自动水平,改善劳动条件,提高生产效率,减少机占底面积,完善附属装置和延长使用寿命等方面。

关键词:框式平板硫化机;主要零件;发展;优缺点AbstractI design the flat vulcanizing machine, which belongs to a kind of cylinder type, work, mold through the cylinder automatic push pull to the template automatically exit and template can automatically open a corner, to facilitate the removal of molding products. The electric heating with lock mode holding the main cylinder pressure is heated by electric heating. The upper and lower nuts are fixed on the column so that the upper member can adjust the spacing between the upper and lower beams.The plate curing machine is one of the configurations of rubber industry, and its component parts are: working cylinder, hot plate, piston, etc.. Its role is to provide the pressure and temperature required during the curing process. Rubber vulcanizing machine has many advantages including: 1, equipment operation and reliable; 2, small amount of maintenance; 3, the advantages of various pressure hot plate area, its main function is provided for the temperature and pressure required to cure. Its main purpose is to cure flat belt. With China's traditional commonly used column structure and vulcanizing machine, has a huge advantage. According to hydraulic system working medium can be divided into hydraulic oil pressure. According to the work layer, the layer is divided into single layer and double layer. Its working principle is hydraulic cylinder pressure, heating medium provides temperature.The main parts of the frame type plate curing machine: the piston, the hydraulic cylinder, the sealing ring, the pad table, the movable platform, the heating plate, the heat shield, the upper beam and the frame plate, etc.. Rubber vulcanizing machine is mainly used for curing flat belt. It has hot plate pressure per unit area, equipment and reliable operation and low maintenance advantages. The main function of the flat plate curing machine is to provide the pressure and temperature required for curing.. The pressure is provided by the hydraulic pressure system through the hydraulic cylinder, and the temperature oil heating medium is provided.. In flat vulcanizing machine, rubber industry, the column plate vulcanizing machine is a use of earlier models, our past use of flat belt vulcanizing machine for column. But for now, the frame type structure.The trend of its development is to improve the automatic level of mechanization, improve labor conditions, improve production efficiency, reduce the floor area, improve the auxiliary equipment and prolong service life and so on.Key words:Frame type plate curing machine;Main parts;Development;Advantages and disadvantages目录第一章概述 (1)1.1平板硫化机的最新进展 (1)1.1.1用平板硫化机进行模压成型和硫化 (1)1.1.2平板硫化机模具设计的重要性 (2)1.1.3平板硫化机在硫化成型中的不良现象及其预防措施 (2)1.2平板硫化机的用途,类型及工作原理 (2)1.2.1 用途和类型 (2)第二章基本性能参数 (5)第三章主要零部件的设计及校核 (6)3.1 柱塞 (6)3.1.1 结构与材料 (6)3.1.2 结构尺寸及强度计算 (6)3.2 液压缸 (8)3.2.1 结构与材料 (8)3.2.2 结构尺寸 (8)3.3 密封装置 (11)3.3.1 密封装置的要求 (12)3.3.2 密封件 (12)3.4 热板 (12)3.4.1 材料 (13)3.4.2 选择电热元件 (13)3.4.3 安装方法 (13)3.5 活动平台 (14)3.5.1 结构材料 (14)3.5.2平台负载荷及弯曲受力情况 (15)3.5.3 强度校核 (16)3.6 上横梁 (18)3.6.1 材料 (18)3.6.2 受力分析 (18)3.6.3 弯矩及弯曲应力 (19)3.6.4 上横梁最大挠度 (23)3.7.1 结构及尺寸 (24)3.7.2 材料 (24)3.8 主机结构综述 (25)结论 (25)参考文献 (26)致谢 (29)第一章概述1.1平板硫化机的最新进展使用橡胶来制作橡胶制品的硫化成型,可以分为使用平板硫化机压模成型,注射成型,连续硫化及硫化罐硫化等许多的形式。

毕业设计600X600/1000蒸汽加热平板硫化机液压传动系统设计Vulcanizing press hydraulic system design班级高分子设备081学生姓名俞健学号830202036指导教师李晓光职称导师单位论文提交日期徐州工业职业技术学院毕业专题(设计)任务书课题名称:600X600/1000蒸汽加热平板硫化机液压传动系统设计课题性质:毕业专题系名称:材料工程系专业:高分子设备08级班级:高分子设备081指导教师:李晓光学生姓名:俞健一、课题名称:平板硫化机——二、毕业专题(设计)主要内容:(一)平板硫化机设计主要设计参数:常用的模型制品平板硫化机的规格及主要技术特征主要技术特征QLB—D/Q600×600×2 公称压力/MN 1液压系统压力/Mpa 16柱塞行程/mm 250柱塞上升速度/mm/s 12热板尺寸/mm 600×600热板工作层数 2热板间距/mm 125加热功率/kw 16.2加热方式电热或汽热电机功率/kw 1.5质量/t 2.5外形尺寸/mm 1400×800×1700(二)本次毕业设计的主要目的是:1、通过本次毕业设计使学生综合运用机械设计基础及有关知识,起到巩固、深化、融会贯通及扩展有关机械设计方面知识的作用,树立正确的设计思想。

2、通过本次毕业设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件、机械传动装置和高分子机械的一般设计方法和步骤。

3、提高学生的有关设计能力——计算能力、绘图能力以及计算机辅助设计(CAD)能力等,使学生熟悉设计资料(手册、图册等)的使用,掌握经验估算等机械设计的基本技能。

4. 学习分析问题、解决实际工程问题的方法,提高独立设计的能力。

5. 学习一般设计说明书的撰写方法。

(三)设计内容及步骤课程设计的内容及步骤如下:1.设计准备阅读有关设计资料,研究分析设计任务书,明确设计要求等。

图书分类号:密级:毕业设计(论文)30T平板硫化机设计THE DESIGN FOR 30T FLAT VULCANIZINGMACHINE学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要本次设计的课题是30T平板硫化机,各种非模型制品及橡胶模型制品均可使用平板硫化机进行压制成型,也可用于压制发泡性橡胶制品或者各种热固性塑料。

通常情况下,可以使用具有独立结构的电气系统以及动力结构,并使用按钮集中控制。

经过综合考虑,本次的设计方案为四柱式下顶式结构的半自动型平板硫化机,主要结构零件是由上横梁、下机座、活动平台、油缸组及立柱等构成的。

油缸结构为下缸式,安装在下机座内,油缸组为柱塞结构。

通过在图书馆和互联网的查询,充分了解了平板硫化机的相关设计知识和发展现状,在此基础上根据自己所学的相关知识,利用相关绘图软件,进行平板硫化机的相关设计。

液压系统负责向平板硫化机提供生产所需的压力,通常情况下,可以使用抵压工作液升起平台,以便实现平板硫化机的高低压协同工作,为了节省动力的消耗,应当在上层平板与待制品相接触后改用高压工作液。

加压时,使用杠杆与抵压工作液相互配合也可以。

液压硫化平板电加热控制电气的设计一、设计要求1.要求安全可靠的完成动平板上行、下行、加压、保压、手动连续卸压、加压的往复运动。

2.3.4.1压,上下运动最后恒温保压。

共5页第1页工作前首先设定恒温、恒压需要的时间,按动按QA,继电器J1吸合并自保,时间继电器SJ3延时导通J2不动作.继电器J3吸合并自保,常开常闭反转,接触器CZ1吸合油泵电动机D1起动(根据泵说明配备电动机功率),电磁阀DT3动作,动平板开始上行,同时时间继电器SJ开始按设定的时间计时,当动平板接触模具时,按住按钮QA,SJ3按设定的时间t延时闭合,继电器J2吸合.继电器J1释放,电磁阀DT1、DT2动作,动平板下行,当放开按钮QA时,继电器J2释放,下行停止,继电器J1吸合上行,连续往复多次合模完成,开始加压,压力到达设定的压力值时,电接点压力表的常开点闭合,触发固态继电器导通,继电器J0吸合,继电器J1释放,加压停止,当压力小于设定值时,固态继电器再次被触发,完成恒压要求。

SJ2吸St失电下按住2电流大,加热器易损坏。

所以加温不均匀,给电急剧升温,停电时仍继续升温,温度失控造成的温差极大,不能满足硫化的温度要求。

为了克服上述的缺点,我采用了380V,Y结线提供电压,减少电流,加热器就不易损坏,根据技术要求,温差能控制在±5℃,选用700W小功率铁管添充加热器6根,加热器内藏加温,减少了热损失,整个平板的面积加温分布均匀,停电不继续升温。

达到了技术要求。

加温前,先设定所需的温度,按动自锁按钮SB1、SB2或SB3温度控制仪受电工作,加热接触器CZ1、CZ2或CZ3吸合,开始加温,待到达设定温度时,温度控制仪的常闭触点断开,供电停止,并进入恒温阶段。

3.保护电路选用的热继电器,做电动机和加热器的保护器件。

液压硫化平板机安装调试完成,历经了一年来的运行,工作性能稳定,全面达到技术要求,现在存在的问题是油泵电动机全压起动合模时,由于油压的作用机器。

平板硫化机使用说明手册一、平板硫化机适用于硫化各种橡胶、塑料模型制品和非模型制品。

该平板硫化机为柱式式结构,压制形式为下(向上)压式。

柱塞在工作液压力作用下上升使热板闭合得压,柱塞下降(即热板开启)靠热板平台及柱塞自重,驱使工作液流回储油箱,达到下降(即开启)的目的。

本机的机座是油缸和机座的组合体。

由球墨铸铁制成,提高了其受压强度和耐磨性,油缸中放置有用耐油橡胶制品制成的密封圈,在本机工作中起密封作用。

液压站是本机工作的动力源,它供给具有一定压力的工作液。

工作液经控制阀进入油缸,降手控阀上的操纵手柄拨到不同的位置,柱塞即可上升或下降。

该机热板采用管状电热元件加热,不需要锅炉,可减少空气污染,保持车间清洁。

本机外形美观,结构布局合理,操作方便,安全。

二、平板硫化机的管理与操作本机设有电箱控制,供操作电动机运转、停止及控制加热系统用。

控制阀上的操作手柄,可控制压力油液的流动方向。

设备使用前,应在主油箱内注入经过滤的纯净油液,油箱上设有注油孔,注油高度按油标高度注入。

设备正常使用前,须经空运转试车,试车前首先应检查各连接部分是否松动,各管路是否牢固。

试车的具体要求如下:1、将控制阀的操作手柄向下拨,打开控制阀,启动油泵,让油泵空转十分钟,声音正常方可运空载运行。

2、把手柄向上拨,关闭控制阀,让具有一定压力的液压油进入油缸中,是柱塞上升到热板闭合时。

3、空运转试车热板闭合次数不少于5次,确认机器符合设计要求后,方可投入到正常使用。

三、电器系统本电气控制适用于三相四线制380V50HZ电源,内部控制器件用220V电源、电箱内设有电路过载、短路保护等,具有自动控温、自动补压、硫化计时及声光信号等功能。

通电源开关QS,电源指示灯HL1亮,按动按钮SB2中间继电器KA1吸合并自锁,交流接触器KM1通过中间继电器KA3的常闭点9-17得电吸合高压泵开始供油,同时,KMA的常开点9-23接通,交流接触器KM2经过中间继电器KA4的常闭点吸合,低压泵开始供油,平板快速上升。

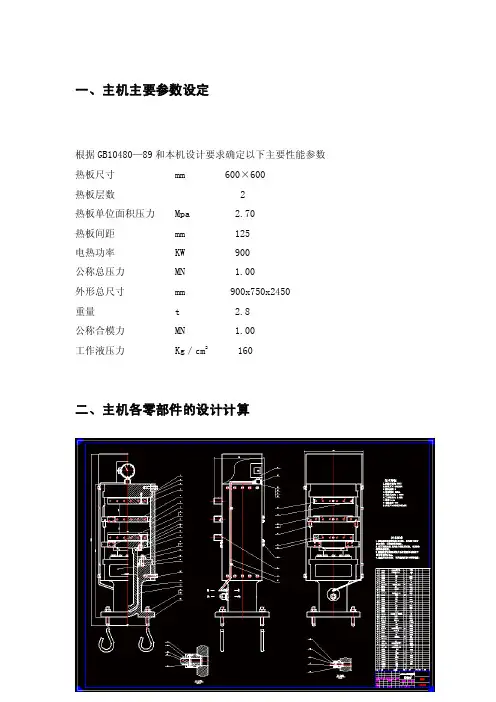

一、主机主要参数设定根据GB10480—89和本机设计要求确定以下主要性能参数热板尺寸 mm 600×600热板层数 2热板单位面积压力 Mpa 2.70热板间距 mm 125电热功率 KW 900公称总压力 MN 1.00外形总尺寸 mm 900x750x2450重量 t 2.8公称合模力 MN 1.00工作液压力 Kg/cm2 160二、主机各零部件的设计计算2.1 柱塞设计计算柱塞是平板硫化机的主要零件,它与工作缸、密封装置、法兰等组成了传递液压能的部件,有外界的水泵或者油泵向工作缸注入不同压力的液体,工作缸内的柱塞在液压的作用下做轴向运动。

平板硫化机在操作中利用低压工作液升起平板,待制品与上层平板接触后用高压工作液工作。

2.1.1 柱塞的结构与材料柱塞和工作缸的结构形式是根据平板硫化机的吨位大小,工作缸内的液压的变动情况,平台的运动速度及其行程进行设计的。

本课题选用带作用式的下缸式平板硫化机。

在选择材料上,考虑到柱塞在使用和结构上要求有足够的耐弯曲及其抗压缩强度。

其次工作表面有防腐蚀性,本课题选用HT200灰铸铁。

2.1.2 柱塞外径确定⑴ 柱塞的外径的确定根据公称吨位和液压缸的压力来确定的,根据公式:p PD 785.02==28216785.01016=⨯⨯cm式中:2D —柱塞外径P —平板硫化机的公称吨位,1x10公斤 p —工作液的最高压力,160公斤/厘米2选D=300mm⑵ 柱塞内径的确定空气柱塞属于厚壁圆筒,在工作液作用下,承受均布的外压,加压后柱塞受径向、周向和轴向力的作用,除此之外,当柱塞的直径大于150毫米时,为了节省材料,减轻重量应制成空心的,因此本设计采用空心柱塞。

对铸铁等脆性材料,由于柱塞三向受压,按第三强度理论计算,其强度条件为:22-yrt σσσ=由于r σ=0,经受力分析可以得到下式: [][]yp r r σσ221-≤ 厘米上式中:[]y σ—铸铁的许用抗压压力,公斤/厘米 2 []100066000nyy ===σσ 公斤/厘米2y σ—铸铁的抗压强度极限,公斤/厘米 2 n —柱塞的安全系数,n=5~7 1r 2r —柱塞的内外半径则: 12.3710001602-100015r 1=⨯≤ cm=123.7mm取120r 1= mm 即1D =240mm 则柱塞的厚度302240300212=-=-=D D δmm 满足铸铁件壁厚 30≥δmm 的要求。

平板硫化机主要零部件结构硫化机的受力部件液压缸内产生的压力作用到上下横梁之间。

横梁:横梁在工作中受弯曲,立柱受拉伸。

横梁与立柱产生相当大的应力,因为即使是很小的硫化机也会产生2—6兆牛顿的力。

所以在横粱与立柱上产生很大应力。

为了确保结构强度及刚度,横梁与立柱都做成实体的。

横梁一般都用铸铁浇铸而成。

根据零件等强度的条件来选择横粱的形状。

最大弯距在横梁的中部,因而中部应力最大。

立往立柱是用钢制造的,上那有螺纹,用螺母将立柱固定在横梁上。

大型硫化机螺母有时做成开口的,以便于安装。

立柱式结构的平板硫化机应该装配得非常精确,以便使上作负荷均匀分布在所有立柱上。

在立柱产生弯曲、横粱不平行情况下,个别零部件将会产生危险应力,并导致损坏。

框架式平板硫化机装有组合式或全焊接框架。

它的各个部件完成的功能和立柱及横梁相同,并根据同样的原理进行计算。

框架式硫化机一般比立柱式硫化机轻,可在制造厂内进行组装,而大型立柱式平板硫比机,立柱和横梁可远运用户厂进行组装。

动力液压缸对于任一种液压平板硫化机来讲,动力液压缸都是极重要的部件。

液压缸工作时内压达到33兆帕。

液压缸有的用铸铁,有的用锻钢制成。

液压缸上有一个法兰盘,以便固定在横梁上,还开有工作液体的进出孔,还留有沟槽,以便安装密封圈。

液压缸内装有柱塞,柱塞承受工作液体的压力,柱塞从缸内升起时,把这个力传递结硫化机加热平板。

柱塞应能承受工作液的外压,柱塞是一个一端封闭的厚壁铸扶圆筒,柱塞外表面要加上很精细,以使与这个表面相配的密封圈密封良好,工作液体在压力下不溢漏。

在液压缸和柱塞的下部做成平台,其平台互相接触并限制柱塞向下移动的极限位置。

柱塞的上作行程是单方向的(向上,见图7.2)。

当液压缸的工作腔与大气压接通,柱塞在平板和自重的作用下向下移动。

平扳硫化机的这套工作系统只有在工作缸位于平板硫化机下部,以及打开平板硫化机所需的力不大的条件下才能采用。

如果动力缸位于平板硫化机的上部或者打开硫化机需要很大的力(压铸机或者模型固定在平板上的平板硫化机),就必须用活塞来代替硫化机中的柱塞或者在硫化机上安装专用往复行程的液压缸(回程液压缸)。

毕业实习报告一.公司概况:丹东华隆电力电缆集团有限公司位于我国最大的边境城市丹东。

座落在风景秀丽的五龙山下,是著名的温泉之乡,与朝鲜平安北道府新义州市隔江相望,地理位置优越,交通便利,铁路、公路、机场、码头连接四面八方,通往国内、国外。

公司时以科技为先导,高新技术为依托的电线、电缆专业制企业。

公司占地面积27000平方米,建筑面积7800平方米。

现有职工238人,其中工程技术人员占职工总人数的75%以上。

目前,公司拥有从芬兰引进的交联、塑力、塑控、成缆设备及国产电线、电缆设备50余台套。

年生产能力达亿元以上。

公司主要以铝绞线及钢芯铝绞线、1KV架空绝缘电缆、10KV架空绝缘电缆、聚氯乙烯绝缘电力电缆为主导产品,四个系列,二百多个规格。

产品销往全国各地,主要供应电力、冶金、石化、港口等工程,产品质量可靠,价格优惠合理,交货及时,深受用户好评。

公司生产的产品均获国家质量监督检验检疫总局颁发的全国工业产品生产许可证。

公司技术力量雄厚,检测手段完善,产品质量稳定,建立了完善的质量管理体系,并已通过了ISO9001:2000质量体系认证,先后被评为质量信誉保证单位、AAA 企业及“守合同、重信用”单位,我们始终坚持“追求卓越至精至诚的经营理念,精心设计、精确制造、精诚服务、精细管理”的经营宗旨和“质量第一、诚信至上、满足用户、服务社会”的经营方针。

二.主要产品:铝绞线属于裸导线。

目前中国普遍采用铝包钢绞线(LGJ)作为导线;钢线用于传递电流而铝线用于降低电晕及其他损耗,根据电压不同,导线横截面积也不同。

比如目前国内500千伏输电线路的导线一般LGJ-400/35的导线。

L是铝线的简称,G是钢芯的简称,J是绞线的简称,400是铝400平方毫米,35是钢35平方毫米。

电源线、建筑电线、聚氯乙烯绝缘电力电缆三.生产设备:高速单绞(成缆)机: 主要用于3芯、4芯、5芯电力电缆的成缆,可进行退扭绞合圆形线,不退扭绞合扇形线,并可同机进行非金属绕包和金属铠装。

平板硫化机结构平板硫化机是一种用于橡胶制品生产的设备,其结构设计合理且功能完善,被广泛应用于橡胶行业。

本文将深入探讨平板硫化机的结构及其各个组成部分的作用,以帮助读者对其有更全面、深刻和灵活的理解。

1. 介绍平板硫化机平板硫化机是一种将橡胶制品加热硫化以增强其物理性能和化学稳定性的专用机器。

它由上下两个平行的加热平板组成,中间夹层放置需要硫化的橡胶制品。

通过加热和压力作用,橡胶材料在一定时间内得到硫化,从而形成所需的橡胶制品。

2. 平板硫化机的主要组成部分2.1 上下平板上下平板是平板硫化机的基本组成部分,它们由高强度的钢材制成,具有良好的热传导性和强度。

上下平板通过液压系统产生一定的压力,保持橡胶制品在硫化过程中的形状和尺寸稳定。

2.2 加热系统加热系统是平板硫化机的核心组成部分之一,它通过在上下平板中嵌入加热元件(如电热管或加热蒸汽管)来提供热能。

加热系统可以根据需要提供恒定的温度,以确保橡胶材料在硫化过程中达到适宜的温度。

2.3 液压系统液压系统是平板硫化机的另一核心组成部分,它通过液压缸提供所需的压力,使上下平板保持一定的接触压力。

液压系统能够平稳地提供压力,确保橡胶制品在硫化过程中受到均匀的力量作用,从而实现硫化的效果。

2.4 控制系统控制系统是平板硫化机的智能化组成部分,它通过传感器和控制器监测和控制硫化过程中的温度、压力和时间等参数。

控制系统能够实时调整加热温度和液压压力,保证硫化过程的精确控制,同时提高生产效率和产品质量。

3. 平板硫化机的工作原理平板硫化机的工作原理非常简单。

将需要硫化的橡胶制品放置在上下平板之间。

通过液压系统施加一定的压力,使上下平板紧密接触在一起。

接下来,启动加热系统提供适宜的温度,使橡胶材料达到硫化所需的温度。

控制系统监测和控制硫化过程中的温度、压力和时间等参数,确保硫化过程的稳定性和精确性。

一定时间后,硫化完成,橡胶制品以所需的形状和性能取出。

4. 对平板硫化机的观点和理解平板硫化机作为橡胶制品生产的核心设备之一,其结构设计和功能对产品质量和生产效率具有重要影响。

本科毕业论文题目:XLB-450×500框式平板硫化机设计毕业设计(论文)任务书科毕业设计(论文)题目:XLB-450×500毕业设计(论文)内容:1、壹号图纸6张(装配图、零件图、液压原理图);2、计算说明书一份(A4纸、小四字20页以上)。

毕业设计(论文)专题部分:指导教师:倪洪启2012 年3 月10日教研室主任:年月日学院院长:年月日摘要平板硫化机的分类:1按用途不同,2按传动系统, 3按操纵系统, 4按平板加热方式, 5按结构不同工作原理此平板硫化机属下缸式,工作时,模具通过工作缸能自动推出和拉进,上下模板能自动推出并且上模板能自动展开一个角度便于取出制品。

锁模保压用主油缸,采用电加热方式。

上横梁通过立柱采用上下螺母固定,可使热板间距在300-400的范围内可调。

工作时,具体的动作过程如下:柱塞是平板硫化机的主要零部件之一,它与工作缸、密封装置、压紧法兰等组成了传递压能的部件,主要是将液体的压能转变成带动平台或可动横梁运动的动能。

工作缸是平板硫化机传递力量的主要零件,属于高压下操作的厚壁容器。

对于缸体的要求是保压性能好,无泄漏,成本低,导向部分耐磨。

密封装置是工作缸与柱塞组合件的重要组成部分,平板硫化机能否者正常工作,在很大程度上取决于工作缸密封结构的完善程度。

热板为平板硫化机重要部件之一,其主要作用是向模具或制品提供热能和压力,保证制品硫化过程中所需的温度和压力。

可动平台与柱塞连接,当柱塞受液压而升降时,平台亦随之升降,当与上部横梁或热板接触则平台上均匀受压,平台的变形会影响平板硫化机的精度及硫化制品的质量。

上横梁和底座的作用是来承受平板硫化机加压时所产生的作用力,这些零部件用立柱连在一起,并形成一个坚固的封闭构架。

关键词:硫化机,液压,模具,油缸。

AbstractKey words:hydraulic pressure , mold, hydro-cylinder目录第一章绪论----------------------------------------------- - 3 -1.1 平板硫化机的最新进展------------------------------ - 1 -1.1.1用平板硫化机进行模压成型及硫化 --------------- - 1 -1.1.2 平板硫化用模具设计的重要性------------------- - 2 -1.2 平板硫化机的用途、类型及工作原理----------------- - 2 -1.2.1用途和类型----------------------------------- - 2 -1.2.2基本结构------------------------------------- - 2 -1.2.3工作原理------------------------------------- - 3 -1.3 规格与技术特征----------------------------------- - 3 - 1.4 基本性能参数------------------------------------- - 3 - 第二章:主要零部件的设计与校核--------------------------- - 4 -2.1 柱塞------------------------------------------------ 4 -2.1.1 结构形式------------------------------------- - 4 -2.1.2 柱塞的选材----------------------------------- - 4 -2.1.3 结构尺寸及强度计算--------------------------- - 4 -2.2液压缸-------------------------------------------- - 5 -2.2.1 结构形式------------------------------------- - 6 -2.2.2 材料----------------------------------------- - 6 -2.3 密封装置-------------------------------------------- 8 -2.3.1对密封装置的要求 ----------------------------- - 9 -2.3.2 密封件----------------------------------------- 10-2.4 热板--------------------------------------------- - 9 -2.4.1 结构与材料----------------------------------- - 9 -2.4.2 电加热元件----------------------------------- - 9 -2.5 活动平台----------------------------------------- - 11 -2.5.1结构------------------------------------------ 11 -2.5.2 材料------------------------------------------ 11 -2.5.3平台负载荷及弯矩受力情况 -------------------- - 11 -2.6上横梁------------------------------------------- - 14 -2.6.2 受力分析------------------------------------ - 14 -2.6.3弯矩及弯曲应力 ------------------------------ - 15 - 2.7垫台--------------------------------------------- - 18 -2.7.1 结构及尺寸------------------------------------ 19 -2.7.2 材料------------------------------------------ 20 -2.7.3 受力分析-------------------------------------- 22 -第一章绪论1.1 平板硫化机的最新进展橡胶制品的硫化成型,分为平板硫化机模压成型、注射成型、连续硫化及硫化罐硫化等多种形式。

但是目前使用最多的仍然是平板硫化机硫化。

下面将讨论平板硫化机硫化产生问题的四个原因。

(一)平板硫化机本身(二)模具(三)胶料(四)硫化成型加工技术1.1.1用平板硫化机进行模压成型及硫化在分析这些问题时,必须把握住橡胶特有的性质;橡胶与塑料不同,它已具有以下四项特征:(一)由于会产生硫化(交联)现象,所以胶料在模具内流动时会因焦烧作用而导致粘度发生变化。

(二)改变模具内的流道,会产生压力损失。

在使用简单的模具时,用平板硫化机硫化成型则不易导致压力损失,若使用旋转模硫化成型,胶料从料槽向模腔流动的部位上会产生压力损失,与塑料相比该压力要大得多。

压力损失可以认为是胶料与管道壁之间的摩擦及胶料本身的动态损失造成的。

(三)随着模腔内胶料硫化的开始,压力也随之上升,这样就起到了除去模腔内的气孔,提高制品外观质量的效果,若表面凹缩,则合模面上的压力会上升,带来压力集中的负面效应。

该压力上升,会使与合模面接触的胶料形成早期硫化薄膜,由于这种膜起到了密封的效果,因而由十内部胶料温度上升,产生了膨胀现象。

(四)在胶料硫化时一生成的硫化剂分解气体与原来被裹进胶料中的气体及挥发分的蒸发气体容易在硫化胶内部形成小气泡。

1.1.2 平板硫化用模具设计的重要性为了制造品质优良的模压橡胶制品,充分了解模具内胶料的流动及硫化动态,选用合适的硫化机、模具,掌握熟练的操作技术是非常必要的。

特别是模具尤为重要。

1.1.3 平板硫化机在硫化成型中发生的不良现象及其预防措施平板硫化机在硫化成型中发生的不良现象可分为孔洞(气体)、凹缩(开模缩裂)、表面花纹等外观不良现象以及尺寸不精确、胶料流动不良(缺胶)、模具污染等质量问题。

发生的不良现象及原因可以从胶料、模具、硫化成型技术等各个方面进行分析1.2 平板硫化机的用途、类型及工作原理1.2.1用途和类型(一)用途:平板硫化机是橡胶工业常用的主要设备。

在塑料工业中用作加工热固性塑料或热塑性塑料的压制机(二)类型:1.按用途可分为:橡胶模制品平板硫化机、橡胶平带平板硫化机、橡胶三角带平板硫化机、橡胶板平板硫化机。

2.按传动系统可分为:液压式平板硫化机、机械式平板硫化机、液压机械式平板硫化机。

3.按操纵系统可分为:非自动式平板硫化机、半自动式平板硫化机、自动式平板硫化机。

4.按结构形式可分为:(1)按支架结构分为:柱式、框式、侧板腭式、连杆式及回转式平板硫化机;(2)按加热平板的加热层数分为:单层式和多层式平板硫化机;(3)按液压缸的数目分为:单压缸式和多压缸式平板硫化机;(4)按液压缸的位置可分为:上缸式和下缸式平板硫化机、垂直式和横卧式平板硫化机。

5.按平板加热方式可分为:蒸汽加热、电加热及过热水加热平板硫化机1.2.2基本结构:(一)主机部分:柱塞,热板,活动平台,垫台,上横梁等。

(二)辅机部分:模具托板滑道,模板推出的升起装置及支架等。

(三)液压部分(略)。

(四)电控部分(略)。

1.2.3工作原理:此平板硫化机属下缸式,工作时,模具通过工作缸能自动推出和拉进,上下模板能自动推出并且上模板能自动展开一个角度便于取出制品。

锁模保压用主油缸,采用电加热方式。

上横梁通过立柱采用上下螺母固定,可使热板间距在300-400的范围内可调。

工作时,具体的动作过程如下:装料—合模—入模—平台上升—预压—放气—保压硫化—平台下降—出模开模—制品取出—完成循环。

1.3 规格与技术特征平板硫化机的规格用加热板的“宽度×长度”及公称吨位来表示。

例如:100/600×600平板硫化机。

第一个数字表示平板硫化机的公称吨位,后面的数字表示加热板“宽度×长度”,单位为毫米。

工作液的压力一般为:水压为120公斤/厘米2油压为:125、160、200、320公斤/厘米2主要技术特征一般包括:型式,热板规格,公称吨位,层数,热板间隔,柱塞最大行程,机台尺寸,重量等。

1.4基本性能参数公称合模力:0.5MN热板规格:450×500mm热板间距:180cm气加热板最高温度:170℃最大热压力:2.5Mpa工作液压力:1200pa柱塞行程:500mm外形尺寸:940×140×2256mm第二章:主要零部件的设计与校核2.1 柱塞柱塞是平板硫化机的主要零件之一,它与工作缸、密封装置、压紧法兰盖等组成了传递压能的部件,将液体的压能转变成带动平台或可动横梁运动的功能。