气焊工艺

- 格式:docx

- 大小:40.73 KB

- 文档页数:5

氧乙炔焰的堆焊工艺与气焊工艺氧乙炔焰在金属加工领域中有着广泛的应用,经常被用于金属的切割、加工和焊接。

其中堆焊和气焊是比较常见的两种焊接方式。

本文将分步骤阐述氧乙炔焰的堆焊工艺与气焊工艺。

1. 堆焊工艺堆焊是一种金属焊接工艺,其原理是在母材的表面上通过热加工的方式,将金属补充材料加热到熔点,形成连续的金属层。

氧乙炔焰的堆焊工艺步骤如下:步骤一:选择合适的焊材。

根据需要堆焊的金属材料和用途选择合适的焊材,如铜焊丝、铜铝焊条等。

步骤二:翻磨母材表面。

堆焊工艺需要在母材表面进行,需要先对母材表面进行研磨、清洁处理,确保不会受到氧气或其他污染物的干扰。

步骤三:预热母材。

对于大型母材,需要通过预热的方式调节母材的温度,使其适应堆焊工艺。

步骤四:点焊。

开始点焊,需要将焊丝或焊条预先加热到熔点,用氧乙炔焰呈现的火焰将焊料加热到融化状态,依次点焊覆盖整个母材表面。

步骤五:填缝。

完成点焊后,需要在焊点处加热和填补空隙,确保整个焊缝的稳固性和密实性。

2. 气焊工艺气焊是一种金属加热工艺,是通过氧乙炔焰来热加工金属的一种方法。

气焊工艺是在氧乙炔混合气的燃烧过程中产生高温火焰,将焊接部位加热到融化并结合的温度。

气焊工艺步骤如下:步骤一:选择焊枪。

选择合适的焊枪和氧乙炔焰吹管。

步骤二:调节氧乙炔比例。

根据需要调节氧乙炔的比例和压力,以便产生合适的火焰温度和火焰形状。

步骤三:清理母材。

将母材表面的脏污和油渍清理干净,以免影响焊接质量。

步骤四:点焊。

开始点焊,将焊枪对准焊接点,用氧乙炔焰的火焰将焊接部分加热到融化状态,依次点焊覆盖整个焊缝。

步骤五:填焊。

在点焊后,需要在焊点处加热和填缝,确保整个焊缝的稳固性和密实性。

结语氧乙炔焰是一种常用的金属热加工工具。

堆焊和气焊是两种应用广泛的焊接工艺,分别适用于不同的焊接需求。

在实施这些焊接工艺时,我们应该严格按照相关标准和程序来操作,以确保焊接质量和安全性。

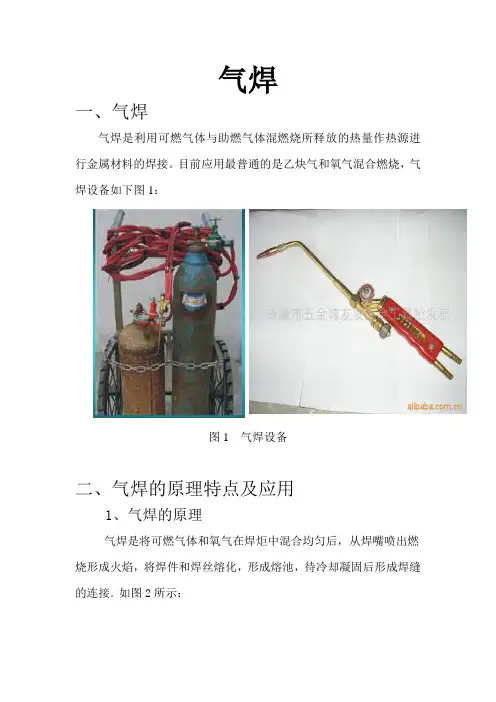

气焊一、气焊气焊是利用可燃气体与助燃气体混燃烧所释放的热量作热源进行金属材料的焊接。

目前应用最普通的是乙炔气和氧气混合燃烧,气焊设备如下图1:图1 气焊设备二、气焊的原理特点及应用1、气焊的原理气焊是将可燃气体和氧气在焊炬中混合均匀后,从焊嘴喷出燃烧形成火焰,将焊件和焊丝熔化,形成熔池,待冷却凝固后形成焊缝的连接。

如图2所示:图2 气焊过程示意图2、气焊的特点及应用优点:设备简单,操作方便,成本低。

缺点:火焰温度低,热影响区宽,变形大等。

应用:气焊适于各种位置的焊接,适用于焊接在3mm以下的低碳钢、高碳钢薄板、铸铁焊补以及铜、铝等有色金属的焊接。

在无电或电力不足的情况下,气焊则能发挥更大的作用,常用气焊火焰对工件、刀具进行淬火处理,对紫铜皮进行回火处理,并矫直金属材料和净化工件表面等。

此外,由微型氧气瓶和微型溶解乙炔气瓶组成的手提式或肩背式气焊装置,在旷野、山顶、高空作业中应用是十分简便的。

三、气焊工艺1、焊接烟火的种类(1)中性焰。

如图3-a所示,焰心呈尖锥形,色蓝白而亮,轮廓清楚,外焰呈淡桔红色。

(2)碳化焰。

如图3-b所示,焰心呈蓝白色,外周包着一层淡蓝色的火焰,轮廓不清楚,外焰呈桔红色,伴有黑烟。

(3)氧化焰。

如图3-c所示,焰心呈淡蓝色,内焰已看不清了,焊接时会发出急剧的“嗖嗖”声。

图3 焊接火焰的种类2、焊接的接头形式气焊的接头形式有卷边接头、对接接头、角接接头、T形接头、搭接接头、管子接头、法兰接头等,如图4所示。

图4 气焊的接头形式3、焊接方向(1)右向焊法。

右向焊时,焊炬指向已完成的焊缝。

焊接过程自左向右,焊炬在焊丝前面移动,如图5所示。

(2)左向焊法。

左向焊时,焊炬指向待焊部位,焊接过程自右向左,焊炬在焊丝后面移动,如图6所示图5 右向焊接 图6 左向焊接4、焊接位置(1)平焊。

如图7所示。

焊接开始时,焊炬与焊件的角度可大些,随着焊接过程的进行,则焊炬与焊件的角度可减小些。

焊丝与焊炬的夹角应保持在90°左右。

气焊的工艺参数主要有接头形式和坡口形式、火焰种类、火焰能率、焊接方向、韩最倾角和焊丝直径等。

1、接头形式的坡口形式气焊常用的接头形式主要为对接、角接和卷边接头。

由于气焊之适用于焊接较薄的工件,因此其坡口形式多为I形和V形。

2、火焰种类气焊时,应更根据不同的钢种,采用不同种类的火焰。

按氧气与乙炔的混合比例不同,气焊火焰可分为碳化焰、中性焰和氧气焰三种。

(1)碳化焰。

延期和乙炔混合比小于1时的火焰成为碳化焰。

其特点是:乙炔过剩,火焰中有游离状态碳和较多氢,内焰呈淡白色,具有较强的还原作用。

其最高温度:2700-3000o。

碳化焰用于焊接高碳钢、高速钢、铸铁、硬质合金等。

(2)中性焰。

氧与乙炔混合比为1-1.2时的火焰成为中性焰。

其特点是:既无过剩的氧,也无过剩的乙炔,内焰区的气体为CO和H2,而且具有一定还原性。

其最高温度为3050-3250oC。

中性焰的应用广泛,可用于气焊接低碳钢、中碳钢、不锈钢、紫钢、锡青铜、铝及合金、铅、镁合金。

(3)氧化焰。

氧与乙炔缓和比大于1.2时的火焰成为氧化焰。

其特点是:有过剩的氧,具有氧化性,火焰的内焰和外焰分不清。

其最高温度可达3100-3300oC。

微氧化焰是用于焊接黄铜、锰黄铜、镀锌铁皮等。

3、火焰能率气焊的火焰能率主要取决于焊炬型号及焊嘴号的大小。

生产中应更具焊件的厚度来选择焊炬型号及焊嘴号,当两者选定后,还可根据接头形式,焊接位置等具体工艺条件,在一定的范围内调节火焰的大小,即火焰能率。

焊件的导热性越强,气焊时所需的火焰能率就越大。

如在相同的工艺条件下,其含铝和紫铜的火焰能率比低碳钢大。

4、焊接方向气焊时,通常所指的焊接方向主要有两种:一种是自左向右施焊,称右焊法;另一种是自右向左施焊,成左焊法。

在通常情况下,左焊法适用于焊接较薄的工件;右焊法适用于焊接较5、焊嘴倾角气焊时,一般要将焊嘴向焊件表面倾斜一定的角度()。

因此,通常将焊嘴与焊件平面间小于90o称为焊嘴倾角。

气焊焊接工艺气焊焊接工艺二、气焊焊接的基本操作及各位置的焊接工艺1.气焊的基本操作方法气焊的基本操作包括氧一乙炔焰的点燃调节和熄灭起焊,焊接过程中焊炬和焊丝的运动、接头和结尾的操作,在进行气焊操作时,可按焊炬移动方向和焊炬与焊丝的移动方向可分为左焊法和右焊法两种。

1)氧—乙炔焰的点燃调节和熄灭焊枪的握法是由右手拿焊枪并将拇指和食指位于氧气调节阀处,同时还可以控制乙炔调节阀,随时调节气体流量的大小。

点燃火焰时,应先稍微开启氧气调节阀,再开启乙炔调节阀,将两种气体在焊枪内混合后,从焊嘴喷出,依靠火源即可点燃,点火时不要用拿火源的手正对焊枪枪嘴的出口处和拿焊枪嘴指向他人或易燃物,以免发生事故,刚点火时可能会出现放炮现象,因为乙炔不纯造成。

可放出不纯的乙炔,有时还出现不易点火的现象,多数是因为氧气的调节阀过大所致,将氧气调节阀关小即可点火,刚点燃时一般为碳化焰,火焰的种类应根据所选用焊件材料的种类、厚度来选择不同的火焰,若火焰的能率仍不够大时,应更换大口径的焊枪嘴。

调整好后,火焰的形状不应歪斜或发出“吱吱”声,若发现火焰不正常时,需用通针把焊枪嘴内的杂质清除干净,使火焰正常后方可进行焊接,在气焊操作中注意观察火焰的变化并及时进行调节熄灭火焰时应先关闭乙炔调节阀,再关闭氧气调节阀,否则会出现大量的黑烟。

2)起焊起焊时由于刚开始焊,焊件的温度低,为了便于熔池的形成,并有利于对焊件进行预热,焊枪嘴的倾角应稍大些,同时在起焊焊接处应使火焰往复移动,保证在焊接处加热均匀。

若两焊件的厚度不相同时,火焰应偏向厚件一方以使焊缝两侧温度基本一致,当两焊件同时熔化时,即可起焊。

在焊接时保证焊枪的火焰喷射方向,使得焊缝两侧的温度始终保持一致,焊接火焰的内层焰芯的尖端要距离熔池表面3mm-5mm,并始终保持熔池的大小形状不变。

起焊点的选择:一般在平焊对接接头的焊缝时,应从焊缝的一端30mm处施焊,目的是使焊缝处于板内,传热面积大,当母材金属熔化时,周围温度已升高,从而在冷凝时不易出现裂纹,管焊缝时起焊点应在两定位焊点的中间位置。

氧-乙炔焰的堆焊工艺与气焊工艺

氧-乙炔焰堆焊工艺和气焊工艺是常用的金属加工工艺,其主要

用于钢铁材料的焊接、切割和加工。

下面分别介绍氧-乙炔焰堆焊工艺

和气焊工艺的具体步骤:

氧-乙炔焰堆焊工艺:

1. 准备工作:清洁工件表面,对接缝进行加工和准备。

2. 焊接工具准备:准备好氧气和乙炔,设置好焊枪和熔化金属的支撑

材料。

3. 点焊:用氧-乙炔焰点熔焊融合金属,使之相互粘结。

4. 连接:利用焊接工具在焊缝上均匀焊接,形成连续的焊缝。

5. 加热:用氧-乙炔焰对焊缝进行加热、预热以及氧化除其表面氧化

铁皮。

气焊工艺:

1. 准备工作:清洁工件表面,对接缝进行加工和准备。

2. 焊接工具准备:准备好氧气和煤气,设置好气焊枪和熔化金属的支

撑材料。

3. 点焊:用气焊枪熔化金属,并使用焊丝添加到缝隙中。

4. 连接:利用焊接工具在焊缝上均匀焊接,形成连续的焊缝。

5. 加热:用气焊枪对焊缝进行加热、预热以及氧化除其表面氧化铁皮。

以上是氧-乙炔焰堆焊与气焊的工艺步骤,需要注意的是,在操

作中应当注意安全,注意对环境的保护。

二氧化碳气体保护焊焊接工艺适用范围:本工艺适用于钢结构制作与安装二氧化碳气体保护焊焊接工艺。

工艺规定了一般低碳钢、普通低合金钢的二氧化碳气体保护焊的基本要求。

凡各工程的工艺中无特殊要求的结构件的二氧化碳气体保护焊均应按本工艺规定执行。

第一节材料要求1.1 钢材及焊接材料应按施工图的要求选用,其性能和质量必须符合国家标准和行业标准的规定,并应具有质量证明书或检验报告。

如果用其它钢材和焊材代换时,须经设计单位同意,并按相应工艺文件施焊。

1.2 焊丝焊丝成份应与母材成份相近,主要考虑碳当量含量,它应具有良好的焊接工艺性能。

焊丝含C量一般要求<0.11%。

其表面一般有镀铜等防锈措施。

目前我国常用的CO2气体保护焊焊丝是H08Mn2SiA,其化学成分见GB1300-77。

它适用于焊接低碳钢和抗拉强度为500MPa级的低合金结构钢。

H08Mn2SiA焊丝熔敷金属的机械性能详见GB8110-87《二氧化碳气体保护焊用焊丝》。

1.3CO2气体纯度不低于99.5%,含水量和含氧量不超过0.1%,气路系统中应设置干燥器和预热装置。

当压力低于10个大气压时,不得继续使用。

1.4焊件坡口形式的选择要考虑在施焊和坡口加工可能的条件下,尽量减小焊接变形,节省焊材,提高劳动生产率,降低成本。

一般主要根据板厚选择(见《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB985-88)。

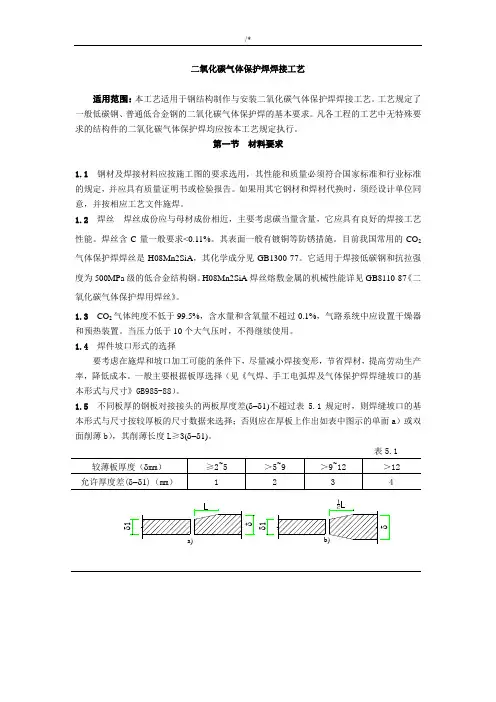

1.5 不同板厚的钢板对接接头的两板厚度差(δ-δ1)不超过表5.1规定时,则焊缝坡口的基本形式与尺寸按较厚板的尺寸数据来选择;否则应在厚板上作出如表中图示的单面a)或双面削薄b),其削薄长度L≥3(δ-δ1)。

第二节主要机具第三节作业条件3.1 焊接区应保持干燥、不得有油、锈和其它污物。

3.2 当焊接区风速过大而影响焊接质量时,应采用挡风装置。

对焊接现场进行有效防护后方可开始焊接。

3.3施焊前打开气瓶高压阀,将预热器打开,预热10—15分钟,预热后打开低压阀,调到所需气体流量后焊接。

气焊气割的工作原理

气焊气割技术是利用气体的燃烧产生的高温和高能量来进行焊接和切割的一种工艺。

其工作原理如下:

1. 气焊原理:

气焊是通过氧化性燃料气(如乙炔)与氧气燃烧产生高温火焰来加热和熔化焊缝,再通过焊工添加合适的焊材使其融化并连接在一起。

氧气提供了氧化焊材的氧源,而气体燃烧提供了高温和高能量。

2. 气割原理:

气割是通过利用氧化性燃料气(如乙炔)与高压氧气的燃烧反应,在金属材料上产生高温氧化反应区,再通过高压氧气中的氧气切割火焰产生的氧化融渣和氧化金属,使其与金属材料发生剧烈反应,从而迅速腐蚀融化金属材料。

氧气提供了氧化金属的氧源,而气体燃烧提供了高温和高能量。

总体来说,气焊气割工作原理是利用气体的燃烧产生的高温和高能量,通过与氧气的反应来实现焊接和切割的目的。

不同的燃料气和氧气的比例、压力和喷嘴结构等因素会影响到气焊气割的实际应用效果。

气焊气割工作原理工艺参数及操作规程3课时。

重点:气焊,气割工作原理,工艺参数等难点:气焊、气割的操作一.气焊火焰气焊是利用气体火焰作热源的一种熔焊方法。

常用的气焊火焰是氧与乙炔混合燃烧所形成的火焰称氧乙炔焰,根据氧与乙炔混合比的大小可分三种不同性质的火焰。

1.中性焰:基本上没有自由氧,和自由碳存在的气体,氧与乙炔的混合比为1.1——1.2,焰心温度为3050——3150度。

2.碳化焰:在火焰的内焰区内有自由碳存在的气体,氧与乙炔的混合比为小于1.1,乙炔过剩,焰心温度2700——3000度。

3.氧化焰:在火焰的内焰区内有自由氧的存在的气体,氧与乙炔的混合比大于1.2,焰心温度3100——3300度。

火焰缩短。

根据焊件材料的不同选择不同的火焰。

重点:中性焰后的气体中即无过剩的氧,也无过剩的乙炔碳化焰:火焰比中性焰长,火焰中有过剩的乙炔氧化焰:火焰缩短,内外焰层次不清。

不同材料焊接时采用的火焰种类焊接金属火焰种类焊接金属火焰种类低中碳钢中性焰铬镍钢中性或乙炔稍多的中性焰低合金钢中性焰锰钢氧化焰紫铜中性焰镀锌铁板氧化焰铝及铝合金中性或轻微碳化焰高速钢碳化焰铅锡中性焰硬质合金碳化焰青铜中性或轻微氧化焰高碳钢碳化焰不锈钢中性或轻微碳化焰铸铁碳化焰黄铜氧化焰镍碳化焰或中性焰二.气焊原理利用乙炔气体加上氧气气体在焊炬是进行混合,并使它所发生剧烈的氧化燃烧,然后手氧化燃烧的热量去熔化工件接头部位的金属和焊丝,使熔化金属形成熔池,冷却后形成焊缝。

三.气焊工艺气焊工艺包括:焊丝,气焊熔剂,火焰,焊炬倾角,焊接方向等。

1.焊丝直经的选择;根据焊件的力学性能和化学成分,选择相应性能成分的焊丝,焊丝直径是根据焊件厚度来决定的。

焊丝直径与工件厚度的关系焊件厚度1.0——-2.02.0——3.03.0——5.05.0——10.010——15焊丝直径1.0——2.0或不用焊丝2.0——3.03.0——4.03.0——5.04.0——6.02.气焊熔剂气焊熔剂的选择,可根据焊件的成分和性质而定。

铜及铜合金气焊的焊接工艺。

⑴气焊火焰气焊纯铜和青铜时,采用中性焰,气焊黄铜时使用弱氧化焰,此时焊缝表面被生成的氧化锌层覆盖,可改善锌的蒸发及防止产生气孔。

⑵预热薄板、小尺寸焊件的预热温度为400~500℃,厚大焊件的预热温度需提高至600~700℃。

黄铜、青铜的预热温度可适当降低。

⑶焊丝和熔剂焊丝牌号见表46。

熔剂主要由硼酸盐、卤化物等组成,见表53,其作用是去除熔池中的氧化物。

表53 铜和铜合金气焊、碳弧焊用熔剂

⑷焊接工艺 采用左焊法,并用最大焊速,焰心离焊件的距离应小于6mm ,尽量采用7°~10°的上坡焊。

焊后为细化晶粒,可进行锤击焊件。

薄件焊后可立即沿焊缝两侧约100mm 的范围内进行锤击,板厚

5mm 以上的焊件需加热至500~600℃后进行锤击,然后再加热至500~600℃在水中急冷,黄铜则应在焊后进行500℃的退火处理,经过这样的处理,接头的力学性能基本接近母材水平。

气焊纯铜的焊接工艺参数,见表54。

表54 纯铜气焊的焊接工艺参数。

车辆维修气焊工艺规范

一、气焊前的准备工作

1、检查焊枪是否处于关闭状态;

2、打开氧气瓶将工作压力调整在0.2±0.05MPa;

3、打开乙炔气瓶,将工作压力调整在0.05±0.01MPa;

4、检查减压阀和输气管有无漏气,在确认安全无问题的情况下方可施焊;

5、清除焊缝处灰尘、污物、油脂和氧化皮;

6、固定焊件的接口缝,保证连接的位置正确。

二、施焊

1、点火时缓慢打开乙炔阀,点燃后再开氧气阀,将火焰调整到中性火焰;

2、焊枪与焊缝保持300~400的关系;

3、焊枪运动方法:枪头指向焊缝并在沿焊缝行进之时左右摆动,枪头运动轨迹呈波浪线型。

4、焊缝长度每点保持在20mm,以点焊接为好,焊点与焊点之间间隔不得大于50mm。

三、焊接后操作

1、对焊接部位进行自检,发现缺陷进行补焊;

2、对焊接现场的安全情况进行检查,关闭气源,做好防火防爆工作。

四、气焊技术要求

1、正确选择焊接火焰并选择号码适当的焊嘴

2、掌握正常的氧气和乙炔压力,并按施焊操作要领进行作业。

在多层焊时,第一、二层应选用较细的焊丝,以后各层可采用较粗的焊丝。

一般平焊应比其它焊接位置选用粗一号的焊丝,右焊法比左焊法选用的焊丝要适当粗一些。

2.火焰性质的选择一般来说,需要尽量减少元素的烧损时,应选用中性焰;对需要增碳及还原气氛时,应选用碳化焰;当母材含有低沸点元素[如锡(Sn)、锌(Zn)等]时,需要生成覆盖在熔池表面的氧化物薄膜,以阻止低熔点元素蒸发,应选用氧化焰.总之,火焰性质选择应根据焊接材料的种类和性能。

由于气焊焊接质量和焊缝金属的强度与火焰种类有很大的关系,因而在整个焊接过程中应不断地调节火焰成分,保持火焰的性质,从而获得质量好的焊接接头。

不同金属材料的气焊所采用焊接火焰的性质参照表2—1。

3.火焰能率的选择火焰能率指单位时间内可燃气体(乙炔)的消耗量,单位为L/h。

火焰能率的物理意义是单位时间内可燃气体所提供的能量。

火焰能率的大小是由焊炬型号和焊嘴号码大小来决定的。

焊嘴号越大火焰能率也越大。

所以火焰能率的选择实际上是确定焊炬的型号和焊嘴的号码。

火焰能率的大小主要取决于氧、乙炔混合气体中,氧气的压力和流量(消耗量)及乙炔的压力和流量(消耗量)。

流量的粗调通过更换焊炬型号和焊嘴号码实现;流量的细调通过调节焊炬上的氧气调节阀和乙炔调节阀来实现。

火焰能率应根据焊件的厚度、母材的熔点和导热性及焊缝的空间位置来选择。

如焊接较厚的焊件、熔点较高的金属、导热性较好的铜、铝及其合金时,就要选用较大的火焰能率,才能保证焊件焊透;反之,在焊接薄板时,为防止焊件被烧穿,火焰能率应适当减小。

平焊缝可比其它位置焊缝选用稍大的火焰能率。

在实际生产中,在保证焊接质量的前提下,应尽量选择较大的火焰能率.4.焊嘴倾斜角的选择焊嘴的倾斜角是指焊嘴中心线与焊件平面之间的夹角。

详见图2-4。

焊嘴的倾斜角度的大小主要是根据焊嘴的大小、焊件的厚度、母材的熔点和导热性及焊缝空间位置等因素综合决定的。

当焊嘴倾斜角大时,因热量散失少,焊件得到的热量多,升温就快;反之,热量散失多,焊件受热少,升温就慢。

气焊工艺参数气焊是一种传统的金属加工方法,广泛应用于铁路、船舶、建筑等工业领域。

其优点是成本低廉,工艺简单,适用性广泛,且可以针对不同的金属材料进行调节,因此得到了广泛的应用。

气焊工艺的参数是影响焊接质量和焊接效率的关键因素。

气焊工艺参数包括焊条材质、电流电压、气体流量、预热温度、焊接速度等。

针对不同的焊接要求,需要调整和控制各项参数,以保证焊接质量和效率。

首先,焊条材质是影响焊接质量和效率的重要参数。

通常使用的焊条主要有钢制焊条、铜制焊条、铝制焊条等。

不同的焊条材质适用于不同的金属材料,选择正确的焊条可以保证焊接强度和质量。

其次,电流电压是影响焊接质量和效率的关键参数之一。

电流电压的选择取决于工件的厚度和性质。

一般来说,焊接厚度较薄的金属使用低电压和电流,焊接厚度较大的金属选择高电压和电流。

如果电流电压选择不当,可能会造成焊接强度和焊接质量的下降。

气体流量也是影响焊接质量和效率的重要参数之一。

正确的气体流量可以保证焊接过程中金属材料受到足够的保护,避免氧化或其他污染。

不同金属材料需要的气体流量也不同,因此必须根据实际情况进行调整。

预热温度是保证焊接质量的另一个重要参数。

通过预热金属材料,可以减少材料对焊接热量的吸收,并使焊接强度更好。

预热温度也应根据金属材料的性质和用途进行调整。

过高的预热温度会导致材料变形,过低的预热温度则会影响焊接质量和强度。

最后,焊接速度是影响焊接质量和效率的重要参数之一。

焊接速度的选择应根据金属材料的性质、厚度以及焊接要求来进行调整。

过快或过慢的焊接速度都会影响焊接质量和效果。

综上所述,气焊工艺参数是保证焊接质量和效率的重要因素,必须根据具体情况进行调整和控制。

通过正确选择和控制工艺参数,可以提高焊接质量和效率,减少焊接缺陷和损坏,从而实现更好的焊接效果。

编号:SM-ZD-31320

气焊工艺

Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives

编制:____________________

审核:____________________

时间:____________________

本文档下载后可任意修改

气焊工艺

简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查

和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目

标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

气焊的工艺参数主要有接头形式和坡口形式、火焰种类、火焰能率、焊接方向、韩最倾角和焊丝直径等。

1、接头形式的坡口形式

气焊常用的接头形式主要为对接、角接和卷边接头。

由于气焊之适用于焊接较薄的工件,因此其坡口形式多为I形和V形。

2、火焰种类

气焊时,应更根据不同的钢种,采用不同种类的火焰。

按氧气与乙炔的混合比例不同,气焊火焰可分为碳化焰、中性焰和氧气焰三种。

(1)碳化焰。

延期和乙炔混合比小于1时的火焰成为碳化焰。

其特点是:乙炔过剩,火焰中有游离状态碳和较多氢,内焰呈淡白色,具有较强的还原作用。

其最高温度:2700-3000o。

碳化焰用于焊接高碳钢、高速钢、铸铁、硬质合金等。

(2)中性焰。

氧与乙炔混合比为1-1.2时的火焰成为中性焰。

其特点是:既无过剩的氧,也无过剩的乙炔,内焰区的气体为CO和H₂,而且具有一定还原性。

其最高温度为3050-3250 o

C。

中性焰的应用广泛,可用于气焊接低碳钢、中碳钢、不锈钢、紫钢、锡青铜、铝及合金、铅、镁合金。

(3)氧化焰。

氧与乙炔缓和比大于1.2时的火焰成为氧化焰。

其特点是:有过剩的氧,具有氧化性,火焰的内焰和外焰分不清。

其最高温度可达3100-3300o

C。

微氧化焰是用于焊接黄铜、锰黄铜、镀锌铁皮等。

3、火焰能率

气焊的火焰能率主要取决于焊炬型号及焊嘴号的大小。

生产中应更具焊件的厚度来选择焊炬型号及焊嘴号,当两者选定后,还可根据接头形式,焊接位置等具体工艺条件,在一定的范围内调节火焰的大小,即火焰能率。

焊件的导热性越强,气焊时所需的火焰能率就越大。

如在相同的工艺条件下,其含铝和紫铜的火焰能率比低碳钢大。

4、焊接方向

气焊时,通常所指的焊接方向主要有两种:一种是自左向右施焊,称右焊法;另一种是自右向左施焊,成左焊法。

在通常情况下,左焊法适用于焊接较薄的工件;右焊法适用于焊接较厚的工件。

5、焊嘴倾角

气焊时,一般要将焊嘴向焊件表面倾斜一定的角度()。

因此,通常将焊嘴与焊件平面间小于90o

称为焊嘴倾角。

焊嘴倾角大,火焰的热量损失少,温度高,工件加热快。

焊嘴倾角的大小应更具焊件厚度、火焰大小、焊件的才智及工艺要求等确定。

6、焊丝直径

焊丝直径主要根据焊件的厚度来选择。

焊件较厚时,焊丝直径要相对粗一些。

如焊件厚度为1-2mm

时,焊丝直径为1-2mm

,当焊件厚度为3-5mm

时,焊丝直径以选2-3mm

为宜。

这里填写您的企业名字

Name of an enterprise。