滑差率对滚轮试样接触疲劳性能及损伤方式的影响

- 格式:pdf

- 大小:2.60 MB

- 文档页数:4

钢轨接触疲劳摩擦磨损行为钢轨是铁路运输系统中重要的组成部分,它承载着列车的重量,并且需要经受高频率的车轮与轨道之间的接触。

因此,钢轨的接触疲劳摩擦磨损行为成为了研究的焦点之一。

接触疲劳是指在轮轨接触区域内,由于受到周期性的载荷作用,造成材料的疲劳损伤。

这种疲劳损伤是由于车轮与轨道之间的接触压力引起的。

钢轨在长期运行过程中,会受到列车的重压和震动的影响,由此产生的周期性载荷会导致钢轨表面的微小裂纹逐渐扩展,最终形成疲劳裂纹。

这些裂纹可以进一步扩展并蔓延到钢轨的内部,导致钢轨断裂。

因此,研究钢轨的接触疲劳摩擦磨损行为对于确保铁路运输的安全性和可靠性至关重要。

钢轨的接触疲劳摩擦磨损行为是一个复杂的过程,涉及多种因素的相互作用。

首先,接触压力是影响钢轨疲劳损伤的重要因素之一。

较高的接触压力会增加钢轨表面的摩擦力,导致磨损加剧。

其次,轮轨界面的滑动速度也会对钢轨的磨损产生影响。

较高的滑动速度会加剧钢轨的摩擦磨损,而较低的滑动速度则可能导致润滑不良,增加钢轨的磨损。

此外,轮轨材料的硬度差异也会对接触疲劳摩擦磨损行为产生影响。

当钢轨的硬度较低时,容易受到轮轨接触压力的影响而产生疲劳裂纹。

除了以上因素,环境条件也会对钢轨的接触疲劳摩擦磨损行为产生重要影响。

例如,气候湿度、温度等因素都会影响轮轨界面的润滑情况,进而影响钢轨的磨损。

在潮湿的环境中,轮轨界面的润滑性能较差,容易导致钢轨的磨损加剧。

此外,铁路运输系统中还存在一些特殊情况,如曲线轨道和道岔处的接触疲劳摩擦磨损行为更为严重。

在曲线轨道上,轮轨之间的相对滑动会增加,进而加剧钢轨的磨损。

而在道岔处,由于列车转向的需要,钢轨受到的载荷和磨损更为复杂。

为了减少钢轨的接触疲劳摩擦磨损,需要采取一系列的措施。

首先,合理控制列车的速度,避免过高的滑动速度。

其次,对钢轨进行定期的检查和维护,及时修复和更换受损的钢轨。

此外,还可以通过改善轮轨界面的润滑条件,减少接触疲劳摩擦磨损。

轮轨滚动接触弹塑性分析及疲劳损伤研究一、本文概述《轮轨滚动接触弹塑性分析及疲劳损伤研究》是一篇针对轮轨系统滚动接触行为及其引发的弹塑性变形和疲劳损伤问题的综合性研究文章。

本文旨在通过理论分析和实验研究,深入探索轮轨滚动接触过程中的弹塑性力学特性,以及由此产生的疲劳损伤机制和预防措施。

文章将系统介绍轮轨滚动接触的基本理论,分析弹塑性变形对轮轨接触性能的影响,探讨疲劳损伤的产生机理和影响因素,并在此基础上提出优化轮轨设计和维护策略的建议。

本文的研究成果将为提高轮轨系统的运行安全性、稳定性和寿命提供理论支持和实际指导。

二、轮轨滚动接触弹塑性分析轮轨滚动接触弹塑性分析是理解轮轨系统动力学行为以及预测轮轨疲劳损伤的关键。

本章节将深入探讨轮轨滚动接触的弹塑性分析理论和方法。

在轮轨滚动接触过程中,由于轮轨材料的弹塑性特性,接触区域内的应力分布和变形情况十分复杂。

为了准确描述这一现象,我们需要引入弹塑性力学理论,该理论能够综合考虑材料的弹性变形和塑性变形。

在弹塑性分析中,材料的应力-应变关系不再是线性的,而是呈现出非线性特性。

当应力低于材料的弹性极限时,材料发生弹性变形,应力与应变之间遵循胡克定律;当应力超过弹性极限后,材料发生塑性变形,应力与应变之间的关系变得复杂,需要考虑材料的塑性流动和硬化行为。

对于轮轨滚动接触问题,通常采用有限元法或边界元法等数值方法进行求解。

这些方法能够考虑轮轨的几何形状、材料属性、接触条件等多种因素,从而得到接触区域内的应力分布、变形情况以及轮轨之间的接触力等关键信息。

在弹塑性分析中,还需要考虑材料的疲劳特性。

疲劳是指材料在循环应力或应变作用下,逐渐产生损伤并最终导致破坏的过程。

对于轮轨材料,疲劳损伤是一个重要的失效模式,因此,在弹塑性分析中,我们需要结合材料的疲劳特性,预测轮轨的疲劳寿命和疲劳损伤分布。

轮轨滚动接触弹塑性分析是一个复杂而重要的问题。

通过引入弹塑性力学理论和数值方法,我们能够更准确地描述轮轨滚动接触过程中的应力分布、变形情况以及疲劳损伤等问题,为轮轨系统的设计和优化提供有力支持。

不同轴重下轮轨损伤特性试验研究申鹏;曹会琼;王晓阳;陈水友【摘要】利用MMS-2A型微机控制摩擦磨损试验机研究了不同轴重下轮轨摩擦磨损性能.结果表明:随着轴重的增加,轮轨间的摩擦系数呈增大趋势,且轴重越大,摩擦系数趋于稳定后的波动系数越小,车轮和钢轨的磨损加剧,但轮轨材料硬度值的差异会导致磨损量的增幅差异;轮轨间接触应力的增加,会导致晶体滑移线向材料里层滑移深度增加,塑性变形层加厚;随着轴重的增加,车轮材料的磨损机制由黏着磨损逐渐向疲劳裂纹方向转变,钢轨材料主要变现为疲劳磨损,由疲劳短裂纹向疲劳长裂纹及多层剥落磨损转变.%The wear and damage characteristics of wheel/rail at different axle loads were investigated using a MMS-2A wheel /rail rolling wear testing apparatus. The results showed that the rolling friction coefficient would increase with the increase of axle loads. The larger the axle load is ,the smaller the fluctuation coefficient of friction coefficient after it tended to be stabilized,and it will aggravation the wear ofwheel/rail at the same time. However, the hardness of wheel/rail materials will result in the difference of the wear volume growth. The increasing of wheel-rail contact stress led to the crystal slip line slipping more deeply from the surface, therefore the plastic deformation thickness increased. With the increasing of axle loads,the surface damage of wheel specimen transformed from adhesion damage to fatigue cracks. However,the rail surface damage is dominated by fatigue wear,it transformed from short fatigue cracks to long fatigue cracks and deep delamination.【期刊名称】《机械设计与制造》【年(卷),期】2017(000)008【总页数】3页(P36-38)【关键词】轴重;摩擦;磨损量;塑性变形;疲劳裂纹【作者】申鹏;曹会琼;王晓阳;陈水友【作者单位】北华航天工业学院机电工程学院,河北廊坊 065000;北华航天工业学院经济管理学院,河北廊坊 065000;北华航天工业学院机电工程学院,河北廊坊065000;西南交通大学摩擦学研究所,四川成都 610031【正文语种】中文【中图分类】TH16;U213.42铁路运输由于其拥有效率高、运输能力大、成本低、安全可靠、环保等特点,铁路运输以其独有的优势在现代运输中占有重要的地位。

货车车轮滚动接触疲劳和缺陷摘要:在俄罗斯的铁路上,有三种较广泛的滚动接触疲劳:车轮开裂,脱落和线程检查(不管你懂不懂,我是真的不懂)。

尽管现在知道这些缺陷和他们的构成机理,但是还需要研究这些缺陷的形成,出现和发展。

现在有理论研究和模型研究。

忧郁蠕滑力和相关力会对车轮和铁路接触面造成毁坏,现在我们研究蠕变速度(没听过,不知道对不对)的影响和接触应力分布上的摩擦因数。

关键词:车轮,开裂,脱落,疲劳,模型。

1.引言在过去十年里俄罗斯火车车厢出现的问题原因发生改变。

线轴表面脱落增加了1.8倍。

这种增加必须要检查和解释。

调查发现三种流行的滚动疲劳:开裂,脱落,和线程检查。

尽管现在知道这些缺陷和他们的构成机理【1,2】,但是还需要研究这些缺陷的形成,出现和发展。

根据俄罗斯标准,其火车车轮的钢材含碳0.55-o.65wt.%抗张强度911-1107MPa,延展率8%,表面30mm的硬度不小于HB255.在车轮10mm深度的样料抗屈强度应该在670——720Mpa。

2.车轮缺陷2.1 车轮开裂车轮开裂是热机械导致的缺陷(不是很明白啥玩意儿,就这么翻译了,要不就是车轮开裂是热机械的缺陷)当刹车时,车轮在铁路上滑动,大量的摩擦能产生,导致车轮温度升高到奥氏体化的限度。

然后又迅速降温,导致构成马氏体,破坏车轮铁路之间的载荷循环。

关于俄罗斯铁路轮组的实验表明61.7%的胎面剥落有。

(彻底的不懂了,condemning是谴责的意思)的碎裂。

值得注意的是北美机车开裂的构成原理【3】热机损害已经成为一门学科。

包括研究车轮微观结构缺陷,表面和表面下的硬度分布,和结构转换层厚度。

接近边缘的浅灰色点的硬度是车轮表面的2倍()。

中心的灰色点比边缘软。

马氏体层的厚度在0.1-0.5mm之间,但在长时间车轮滑动后会达到1.2mm。

车轮开裂的分布研究表明50%的开裂是在轮组的一个轮上。

在俄罗斯一个车轮的热损害比较典型,因为他们有40%的非机械化小生产力货运编组站。

CRH2动车组拖车车轮滚动接触疲劳分析摘要:车轮胎面和轮辋疲劳破坏的方式是滚动接触疲劳,为研究CRH2挂车车轮胎面的滚动接触疲劳裂纹寿命期限,多用于干扰和滚动接触的复杂物理构造,使用研究小组提出的二次多项式回归方法,建立了载荷和胎面危险区应力之间的转换关系。

采用最大减应力法、延长寿命、接触疲劳可靠性、研究胎面滚动接触疲劳可靠性,该方法实现了胎面滚动接触疲劳应力的准确计算。

关键词:拖车车轮;滚动接触;疲劳裂纹;可靠性引言:随着我国高速动车组运行速度的提高,车辆的服务环境越来越严峻。

在操作过程中,随着轮轨接触力的发展,轮辋的磨损,变形,剥离,CRH2动车组拖车的轮轨滚动接触疲劳寿命分析车轮非常重要。

国内外学者已经对胎面滚动接触疲劳形成的机理进行了许多研究和分析。

Alfredsson和Olsson [5,6]认为,裂纹是由粗糙胎面引起的高应力集中引起的。

Dubourg等人[7,8]认为,过载或重负荷是造成裂纹形成的原因,而切应力在裂纹形成中起着重要的作用。

另外,关于轮轨滚动接触疲劳,金学松等人描述了三维弹性塑料滚动接触疲劳的数值和试验方法,讨论了一些典型的疲劳接触破坏现象。

使用Dang-van多轴疲劳模型和力学原理,构建了一个仿真程序来评估轮辋底面滚动接触疲劳裂纹的发生。

罗世辉分析了DF21型内燃机车中轮胎面的分层。

认为机车中轮的滚动接触疲劳是由非轮引起的,并认为是正常的纵向颤动。

降低中轴球窝接头的刚度后,机车的行驶里程超过了25万公里。

并且不会发生胎面剥离。

为了确保CRH2 EMU车轮运行的可靠性和安全性,在本文中,进行了CRH2 EMU的胎面滚动接触疲劳可靠性的介绍,高速动车组轮轨疲劳分析的针对性研究。

结果为确定车轮的安全检查周期提供了依据,并为高速动车组的安全运行提供了实用指导。

1滚动接触应力条件CRH2拖车轮组集成有限元计算方法,轮轴集成有限元方法用于将滚子-滚道改变为实心连接,轴箱-轴承-车桥-轮毂制动盘导轨考虑了多次过盈配合的复杂性,由于轮轨接触的复杂关系,完成了胎面滚动接触疲劳应力的计算,图1显示了胎面滚动接触疲劳的最大剪切应力分布。

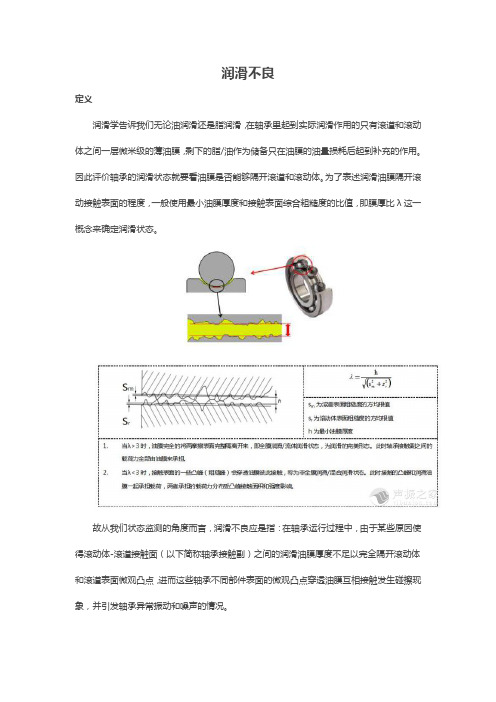

润滑不良定义润滑学告诉我们无论油润滑还是脂润滑,在轴承里起到实际润滑作用的只有滚道和滚动体之间一层微米级的薄油膜,剩下的脂/油作为储备只在油膜的油量损耗后起到补充的作用。

因此评价轴承的润滑状态就要看油膜是否能够隔开滚道和滚动体。

为了表述润滑油膜隔开滚动接触表面的程度,一般使用最小油膜厚度和接触表面综合粗糙度的比值,即膜厚比λ这一概念来确定润滑状态。

故从我们状态监测的角度而言,润滑不良应是指:在轴承运行过程中,由于某些原因使得滚动体-滚道接触面(以下简称轴承接触副)之间的润滑油膜厚度不足以完全隔开滚动体和滚道表面微观凸点,进而这些轴承不同部件表面的微观凸点穿透油膜互相接触发生碰擦现象,并引发轴承异常振动和噪声的情况。

润滑不良的形成原因很多人潜意识中润滑不良=润滑油/脂量不足,实际上润滑不良的原因非常的多,而且很多故障都会伴随着润滑不良现象。

由上面我们知道润滑不良和膜厚比λ过小有着直接联系,因此结合膜厚比公式我们知道任何能造成油膜厚度不足或粗糙度过高的因素都有可能导致润滑不良。

a油膜厚度的影响因素a1在供油充足的情况下,公认的影响油膜厚度的因素有3个:转速,润滑油/脂的粘度,载荷。

前人根据理论研究和实验提出了如下的滚动轴承最小油膜厚度ho的计算公式(不同资料中该公式大体类同只是系数不一样)。

由此我们可以得到:轴承转速过低(如调速马达低速运转或启动时),油/脂粘度过低(如油脂劣化,温度过高导致粘度下降),载荷过大(如轴承异常受力)为润滑充足情况下导致润滑不良的基本因素,这三者都会导致油膜厚度下降。

三者中卷吸速度和粘度对油膜厚度的影响力度远大于载荷。

a2在供油不足即乏油状态下,滚道上的油膜消耗后得不到充足的补充,进入接触面的油量补充不足以支撑形成完整油膜,此时接触副之间的截面积不变而油量的总体积下降,直接结果就是油膜厚度下降,油膜的实际厚度要在上面的公式基础上在乘以一个乏油系数。

乏油系数的计算较为复杂,有兴趣的可以查阅<贫油润滑下深沟球轴承的摩擦磨损研究>或<滚动轴承分析.第2卷>。

文章编号:1004-2539(2021)05-0010-08DOI:10.16578/j.issn.1004.2539.2021.05.002滚滑运动导致的滚动轴承磨损特性研究李中阳1,2庞新宇1,2闫宗庆1,2张磊1,2(1太原理工大学机械与运载工程学院,山西太原030024)(2煤矿综采装备山西省重点实验室,山西太原030024)摘要滚滑运动是导致滚动轴承失效的一种特殊运动形式,采用仿真和试验相结合的方法,研究了滚动轴承在滚滑运动下的磨损特性。

首先,应用Abaqus有限元软件建立滚滑状态下的滚动轴承有限元仿真模型,得到轴承的摩擦力动态响应。

之后,通过滚滑磨损试验台得到轴承运动过程中的摩擦力数据,运用灰色关联分析法得知仿真数据与试验数据的关联度达到0.8以上,因此,仿真所得的摩擦力可作为判断轴承磨损状态变化的依据。

在轴承磨损试验中,对润滑油进行颗粒度检测并观察记录了轴承内圈的表面形貌。

结果表明,仿真所得摩擦力变化影响油液颗粒度、表面形貌的变化,油液中所含颗粒数目上升与内圈表面产生磨痕作为内圈所受摩擦力变化导致的磨损结果,正反馈于摩擦力,使其幅值不断增大,进一步加剧了轴承的磨损。

仿真与试验相结合的方法为准确判断滚滑状态下轴承各点位置磨损特性提供了分析研究的基础。

关键词滚滑运动滚动轴承有限元分析颗粒度表面形貌Study on Wear Characteristic of Rolling Bearing Caused by Rolling-sliding MotionLi Zhongyang1,2Pang Xinyu1,2Yan Zongqing1,2Zhang Lei1,2(1School of Mechanical and Vehicle Engineering,Taiyuan University of Technology,Taiyuan030024,China)(2Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment,Taiyuan030024,China)Abstract Rolling-sliding motion is a special motion form which leads to the failure of rolling bearings.In order to study the wear characteristics of rolling bearings under rolling-sliding motion,the method of combining simulation with experiment is adopted.Firstly,Abaqus finite element software is used to establish the finite ele⁃ment simulation model of rolling bearing under rolling-sliding state,the dynamic response of friction force is ob⁃tained.Then,the friction data of the bearing in the process of motion are obtained through the rolling wear test bed.By using the Gray Correlation Analysis method,it is concluded that the correlation between the simulation data and the experiment data reached more than0.8.Therefore,the friction obtained by simulation could be used as the basis to judge the changes of bearing wear state.In the bearing wear experiments,the particle size in the oil is detected and the surface topography of inner ring is recorded.The results show that the change of friction force obtained by simulation affects the change of oil particle size and surface morphology.The increase of particle number in oil and the wear mark on the inner ring surface are the wear results caused by the change of friction force.The positive feedback to the friction force makes its amplitude increase continuously,which fur⁃ther aggravates the wear of the bearing.The method of combining simulation with experiments provides the basis for the analysis and research of the bearing wear characteristics at each point under rolling-sliding state.Key words Rolling-sliding motion Rolling bearing Finite element analysis Particle size Surface topography0引言滚动轴承作为一种精密的机械元件,能够将运转工作轴与固定轴座间的滑动摩擦转变为滚动摩擦,从而减少摩擦副间的摩擦磨损。

表面粗糙度特征对齿轮接触区润滑特性的影响摘要:大部分工程实际粗糙表面符合非高斯分布,并对齿轮接触副润滑特性有重要影响。

将渐开线齿轮啮合过程中齿面接触等效成三维无限长线接触,建立了一个可分析直齿轮和斜齿轮的三维混合弹流润滑计算模型;采用基于快速傅里叶变换的数值仿真方法生成给定参数的非高斯粗糙表面;运用该模型对直齿轮和斜齿轮啮合过程进行分析,求得不同表面粗糙度特征齿轮在各个啮合点的油膜厚度、接触区载荷以及接触区比例的情况。

结果表明:对于标准差相等的非高斯粗糙表面,偏度值对齿轮润滑状况的影响与工况紧密相关,在润滑良好的条件下,偏度值越小润滑状况越优;润滑恶劣的条件下,偏度值越大润滑状况越优;而在各种工况下,峰度值对齿轮润滑状况的影响都表现出峰度值越大润滑状况越优的特点。

关键词:齿轮;混合弹流;粗糙表面;偏度;峰度中图分类号:TH117.2 文献标志码:AInfluence of Surface Roughness on the Mixed Elastohydrodynamic Lubrication Performance of Gear Contact AreaAbstract:Most engineered rough surfaces approximately follow non-Gaussian distributions. Surface roughness characteristics play an important role in gear lubrication performance. A three-dimensional elastohydrodynamic lubrication (EHL) model for involute gears is developed by simplifying the contact between meshing tooth surfaces of spur or helical gears as an infinite line-contact model. By using the proposed model and non-Gaussian random roughness surfaces generated by numerical method with given parameters based on FFT, the meshing process of spur and helical gears is analyzed. The film thickness, contact area ratio and contact load ratio of contacting points are obtained as well.The results show that a small skewness would improve the lubrication state under good lubrication conditions; instead, while for a bad lubrication condition, the lubrication status may get even worse when the skewness decreases. However, a greater kurtosis always bring a better lubrication state.Key words: gear; elastohydrodynamic lubrication (EHL); roughness surface; skewness; kurtosis高精度、高可靠、大转矩、长寿命日渐成为现代齿轮传动装置的发展趋势。

GPM-30微机控制滚动接触疲劳试验台1、产品外观及主要用途济南益华技术简介本试验台用于模拟轴承、轮箍、轧辊等滚动接触零件工况的失效试验,将一恒定的载荷施加于滚动或滚动加滑动接触的试样,使其接触表面受到循环接触应力的作用。

通过控制和改变负荷、速度、滑差率、时间、摩擦配偶材料、表面粗糙度、硬度等参数的情况下进行测试,以评定试样材料的综合使用性能。

满足标准GB10622-89金属材料滚动接触疲劳试验方法要求。

2、基本结构及原理试验台主要由主机、静压作动器、油源、电器测控系统、软件部分、电脑及辅件等组成。

2.1试验台主机采用卧式框架结构。

机电一体。

主机主要由机架、主动运动机构、陪试运动机构、试验力加载机构、试验参数测量部分、试件副盘部分、辅件部分等组成:机架。

主要由机架、工作台、支架、运动连接机构、底板等部分组成。

机架由工程钢整体焊接,各部分紧固的安装在一起。

机架满足结构空间和试验刚性要求,稳定可靠。

主动运动部分。

此部分卧式安装于主机工作台之上,伺服电机驱动主动轴带动主试件做旋转运动,其间串联动态扭矩传感器和弹性联轴器。

试验过程中恒扭矩输出,旋转速度无级可调,试验过程稳定、控制精度高。

陪试运动部分。

伺服电机驱动,通过同步圆弧齿型带传递带动传动轴以及陪试主轴同步旋转,传动轴通过轴承座体固定于工作台上,陪试主轴安装于杠杆保持架一端,杠杆保持架可以传动轴为支点做杠杆运动以施加试验力。

伺服控制系统调控试验转速。

主动和陪试双伺服电机控制,可获得宽范围的滑差率。

试验力加载机构。

采用液压作动器加载机构,位于主机下部,由静压油源和作动器组成,并具有长时保压调节功能。

试验时油缸活塞向上推动杠杆保持架一端,则另一端陪试主轴带动陪试件施加向下的压力于主动轴连接的主试件。

主、陪试件之间可产生最大试验力30kN,油压传感器测量试验负荷。

液压站和作动器特殊设计制造,整个加载试验过程平稳、可靠。

试验参数测量部分。

采用油压传感器测量试验负荷,串联于主动轴上的扭矩传感器动态测量试验扭矩。