并条工艺设计

- 格式:doc

- 大小:23.50 KB

- 文档页数:3

并条工艺设计范文工艺设计是指为了完成其中一特定产品的生产任务,结合实际生产情况,综合考虑生产工序、设备、工人素质以及安全等因素,对工艺流程进行优化、规划和设计的过程。

本文将结合实际情况,以并条工艺设计为例,详细介绍并条工艺设计的内容、步骤及相关要点。

1.工艺设计的内容(1)工艺流程设计:确定从原料到成品的整个生产过程,并规划各工序之间的关系和顺序。

(2)工艺参数设定:确定各工序的操作参数,如温度、压力等,以确保产品质量和生产效率。

(3)设备选型:根据工艺需求和生产能力确定所需设备的规格和型号,并进行布局设计。

(4)物料选配:根据产品的要求和工艺流程,选取合适的原料和辅助材料,并进行配比。

(5)工时评估:估计每个工序的生产周期和所需工时,确定总体的生产周期和产能。

2.工艺设计的步骤(1)调研和分析:了解产品的市场需求和技术特点,收集相关资料,并对现有工艺进行分析,找出问题和改进点。

(2)工艺流程设计:确定整体的工艺流程和工序间的关系,进行流程图的绘制。

(3)工艺参数设定:根据产品和工艺要求,确定各工序的操作参数,如温度、时间、速度等。

(4)设备选型:根据工艺流程和产能要求,选定适合的设备,并进行布置和调整。

(5)物料选配:根据产品要求和工艺流程,选择合适的原料和辅助材料,并确定配比比例。

(6)工时评估:根据每个工序的操作步骤、生产能力和工人素质,估计每个工序所需的工时和产能。

(7)优化调整:针对可能存在的问题和改进点,进行调整和优化,确保工艺流程的顺畅和产品质量的稳定。

(8)方案评审:将设计好的工艺方案提交给相关部门进行评审,并根据反馈进行修改和改进。

(9)实施和跟踪:根据最终确定的工艺方案,组织实施,并及时跟踪和调整,确保产品达到预期效果。

3.工艺设计的要点(1)安全性:考虑工艺过程中的安全隐患和防范措施,确保操作人员和生产设备的安全。

(2)可操作性:考虑工艺过程的实际操作情况和工人素质,合理安排操作步骤和设备布局。

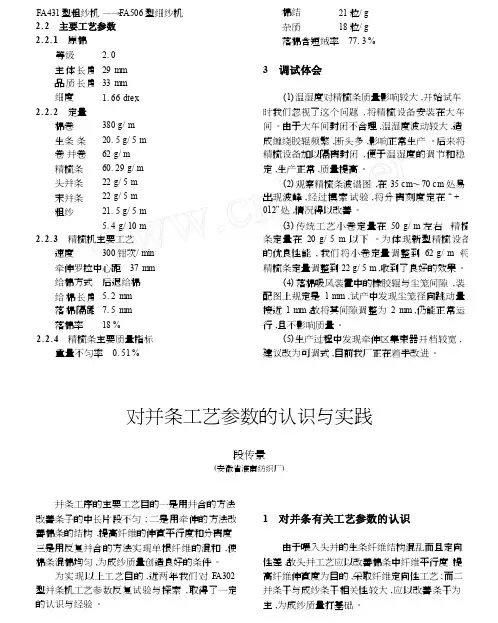

FA431 型粗纱机 —→FA506 型细纱机 2 . 2 主要工艺参数 2 . 2 . 1 原棉棉结杂质21 粒/ g 18 粒/ g落棉含短绒率 77 . 3 %等级主体长度 品质长度 细度2 . 2 . 2 定量棉卷 生条 条卷 并卷 精梳条 头并条 末并条 粗纱2 . 029 mm 33 mm 1 . 66 dtex 3 调试体会(1) 温湿度对精梳条质量影响较大 ,开始试车时我们忽视了这个问题 ,将精梳设备安装在大车 间 。

由于大车间封闭不合理 ,温湿度波动较大 ,造 成缠绕胶辊频繁 ,断头多 ,影响正常生产 。

后来将 精梳设备加以隔离封闭 ,便于温湿度的调节和稳 定 ,生产正常 ,质量提高 。

(2) 观察精梳条波谱图 ,在 35 cm ~70 cm 处易出现 波 峰 , 经 过 摸 索 试 验 , 将 分 离 刻 度 定 在“ + 012”处 ,情况得以改善 。

(3) 传统工艺小卷定量在 50 g/ m 左右 、精梳条定量在 20 g/ 5 m 以下 。

为体现新型精梳设备 的优良性能 , 我们将小卷定量调整到 62 g/ m 、将 精梳条定量调整到 22 g/ 5 m ,收到了良好的效果 。

(4) 落棉吸风装置中的橡胶辊与尘笼间隙 ,装配图上规定是 1 mm ,试产中发现尘笼径向跳动量 接近 1 mm ,故将其间隙调整为 2 mm ,仍能正常运 行 ,且不影响质量 。

(5) 生产过程中发现牵伸区集束器开档较宽 , 建议改为可调式 ,目前我厂正在着手改进 。

380 g/ m 20 . 5 g/ 5 m 62 g/ m 60 . 29 g/ m 22 g/ 5 m 22 g/ 5 m 21 . 5 g/ 5 m 5 . 4 g/ 10 m2 . 2 .3 精梳机主要工艺速度 300 钳次/ min牵伸罗拉中心距 37 mm 给棉方式 给棉长度 落棉隔距 落棉率后退给棉 5 . 2 mm7 . 5 mm 18 %2 . 2 . 4 精梳条主要质量指标重量不匀率 0 . 51 %对并条工艺参数的认识与实践段传景(安徽省淮南纺织厂)并条工序的主要工艺目的一是用并合的方法 改善条子的中长片段不匀 ; 二是用牵伸的方法改 善棉条的结构 ,提高纤维的伸直平行度和分离度 ; 三是用反复并合的方法实现单根纤维的混和 ,使 棉条混棉均匀 ,为成纱质量创造良好的条件 。

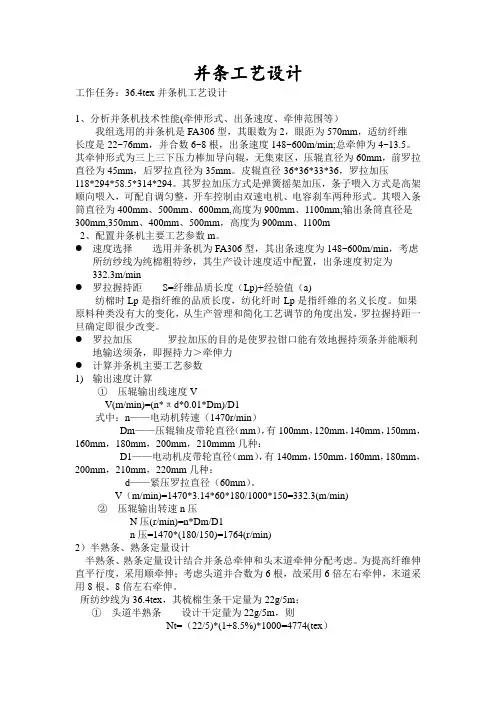

并条工艺设计工作任务:36.4tex并条机工艺设计1、分析并条机技术性能(牵伸形式、出条速度、牵伸范围等)我组选用的并条机是FA306型,其眼数为2,眼距为570mm,适纺纤维长度是22~76mm,并合数6~8根,出条速度148~600m/min;总牵伸为4~13.5。

其牵伸形式为三上三下压力棒加导向辊,无集束区,压辊直径为60mm,前罗拉直径为45mm,后罗拉直径为35mm。

皮辊直径36*36*33*36,罗拉加压118*294*58.5*314*294。

其罗拉加压方式是弹簧摇架加压,条子喂入方式是高架顺向喂入,可配自调匀整,开车控制由双速电机、电容刹车两种形式。

其喂入条筒直径为400mm、500mm、600mm,高度为900mm、1100mm;输出条筒直径是300mm,350mm、400mm、500mm,高度为900mm、1100m2、配置并条机主要工艺参数m。

●速度选择选用并条机为FA306型,其出条速度为148~600m/min,考虑所纺纱线为纯棉粗特纱,其生产设计速度适中配置,出条速度初定为332.3m/min●罗拉握持距S=纤维品质长度(Lp)+经验值(a)纺棉时Lp是指纤维的品质长度,纺化纤时Lp是指纤维的名义长度。

如果原料种类没有大的变化,从生产管理和简化工艺调节的角度出发,罗拉握持距一旦确定即很少改变。

●罗拉加压罗拉加压的目的是使罗拉钳口能有效地握持须条并能顺利地输送须条,即握持力>牵伸力●计算并条机主要工艺参数1)输出速度计算①压辊输出线速度VV(m/min)=(n*πd*0.01*Dm)/D1式中:n——电动机转速(1470r/min)Dm——压辊轴皮带轮直径(mm),有100mm,120mm,140mm,150mm,160mm,180mm,200mm,210mmm几种:D1——电动机皮带轮直径(mm),有140mm,150mm,160mm,180mm,200mm,210mm,220mm几种:d——紧压罗拉直径(60mm)。

3并条工艺设计范文在工艺设计领域,3并条工艺设计是一种常用的设计方式,它可以同时处理三种不同的物料或产品,并在同一工艺流程中完成。

下面将详细介绍3并条工艺设计,并对其应用进行分析。

首先,3并条工艺设计是一种高效的工艺设计方式。

通过将三种不同的物料或产品同时处理,可以将工艺流程的时间和资源利用率最大化。

与传统的逐一处理方式相比,3并条工艺设计具有更高的生产效率和更低的生产成本。

这是由于同时处理多个产品可以减少设备的空闲时间,提高设备的利用率。

此外,3并条工艺设计还可以减少物料的等待时间和运输成本,从而提高整体生产效率。

其次,3并条工艺设计可以提高产品质量。

三种不同的物料或产品可以在同一工艺流程中进行协同处理,从而减少由于物料转移和处理过程中的损失和误差。

此外,由于产品的制造过程被整合在一起,可以更轻松地监控和控制产品质量。

这将有助于减少产品的次品率和废品率,提高产品质量的一致性和稳定性。

再次,3并条工艺设计可以提高生产灵活性。

通过同时处理多个产品,可以更好地适应市场需求的变化和客户的个性化要求。

当一个产品需求减少时,可以通过增加其他产品的产量来平衡工艺流程,从而减少生产过剩和不必要的库存。

此外,3并条工艺设计还可以减少产品切换的时间和成本,提高生产线的可调度性和灵活性。

最后,3并条工艺设计可以提升企业的竞争力。

通过提高生产效率、产品质量和生产灵活性,企业可以提供更高效、更高质量的产品,并更快地响应市场需求。

这将有助于提升企业的品牌价值和市场占有率,增加企业的利润和竞争优势。

在实际应用中,3并条工艺设计可以广泛应用于各种制造行业,例如汽车制造、电子制造、食品加工等。

在汽车制造行业,通过采用3并条工艺设计,不仅可以提高生产效率和产品质量,还可以实现不同款式的车型在同一生产线上进行组装和生产。

在电子制造行业,通过将不同的电子元器件在一条生产线上进行处理,可以提高生产效率和产品质量,并减少因物料转移而引入的损失和误差。

并条第一节并条工序概述—、并条工序的任务梳棉机制成的生条,是持续的条状半制品,具有纱条的初步形态,但其长片段不匀率专门大,且大部份纤维呈弯钩或卷曲状,同时,还有部份小棉束存在。

若是把这种生条直接纺成细纱,其品质将达不到国家标准的要求。

因此,还需要将生条通过并条工序进一步加工成熟条,以提高棉条质量。

因此,并条工序的要紧任务是:(―〉并合:将6〜8根生条并合喂入并条机,制成一根棉条,并使各根棉条的粗段和细段有机遇彼此重合,使生条的长片段不匀率取得改善。

熟条的重量不匀率应降到I%以下,以保证细纱的重量不匀率符合国家标准。

(二)牵伸:为了不使并合后制成的棉条变粗,须经牵伸使之变细。

牵伸可使呈弯钩或卷曲状态的纤维平行伸直,并使小棉束分离为单纤维,改善棉条的结构,为纺出条干均匀的细纱制造条件。

及时调整并条的牵伸倍数能够有效地操纵熟条定量,以保证纺出细纱的重量误差和重量不匀率符合国家标准。

(三)混合:通过各道并条机的并合与牵伸,可使各类不同性能的纤维取得充分混合,使棉条各截面内的纤维成份趋于一致,散布均匀,以保证细纱染色均匀避免产生"色差"。

在染色性能不同较大的纤维混纺时如化纤与棉混纺,尤其重要。

(四)成条:将并条机制成的棉条,有规那么地圈放在棉条筒内,以便于搬运寄存,供下道工序利用。

二、并条机的进展建国前,并条工序一样多采纳三道并条机。

大部份厂家利用的都是陈腐的入口设备,工艺流程长,棉条质量差。

建国以后,并条机进展的速度超级迅速,可分为三个时期,其中50年代中期至60年代初期生产利用的第一代"1 "字号并条设备,如1242型、1243型等,因其型号陈腐,加工质量较差,效率低,虽经多次改造,水平仍很低,目前已被淘汰;60年代中期开始生产第二代"A"系列并条机,如A 272C型、A 272F型等;改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有髙速度、高效率、髙质髙产、自动化程度较高的第三代井条机,即FA系列并条机,目前巳投入使用的有FA302型、FA304型、FA\305型,FA306型、FA308型及FA311型并条机,其生产速度和熟条质量已接近国际先进水平。

并条机的任务和工艺流程一、并条机的任务由于梳棉机制出的生条长片段线密度不匀率较大(约4%左右);纤维伸直度率,完全伸直的纤维只占25%左右,大部分纤维呈弯钩或卷曲状态;生条中还有一些纤维相互缠连。

生条若直接用于纺纱,必须影响成纱质量。

至于精梳维条,虽然纤维的伸直度较好,但是条干均匀度较差。

因此它们都必须经过并机的进一步加工,将多根纤维条并合和牵伸成一根纤维条,以达到以下目的:① 降低纤维条的长片段不匀率;② 改善纤维的伸直平行度及分离度;③ 使各种纤维相互均匀混和,以取得混棉效果。

二、并条机工艺过程并条机由喂入、牵伸和成形卷绕三个部分组成。

共有六根或八根纤维条经导条罗拉3和导条压辊4的牵引,从机后各条筒1中引出,转过90º后在导条台上并列向前输送,由给棉罗拉7汇集喂入牵伸装置。

牵伸装置由三列下罗拉8、三根皮辊9及一根压力棒10组成。

为了防止纤维扩散,牵伸后的纤维网经集束器11初步收拢后由集束罗拉12输出,再经一定口径的喇叭头14凝集成条,被紧压罗拉15压紧后,由圈条器16将纤维条有规律地圈放在机前的条筒18内。

三、并合作用并合就是将多根纤维条平行地叠合成一体,由于各根纤维粗、细节在并合中随机叠合,从而可以改善纤维条的均匀程度。

设n根定量相同、不匀率C0相同的纤维条随机并合,则并合后纤维条的不匀率C= 。

并合后纤维条的不匀率为并合前的,即均匀度得到了改善。

并合根数n过大同,并合效果就不明显。

而且由于并合后的牵伸倍数增大,导致条干均匀度恶化。

因此生产上一般只采用六根或八根纤维条并合。

实际上各根纤维条还存在着定量轻重差异,如将轻条或重条集中在同一眼(多根条子并合喂入和牵伸成一根条子的生产单元称为眼)并合加工,则输出条子会相应地偏轻或偏重。

故生产上应注意将纤维条轻重搭配并合,如果做到每眼以轻重条搭配喂入,输出条子之间重量差异就可显著地降低。

为了改善纤维条的内在结构,例如提高纤维混和均匀度和伸直平行度等,一般都不止进行一个道次的并条加工。

并条工艺设计1、并条机的工艺参数重点包括以下几个方面A、罗拉隔距B、后牵伸倍数C、压力棒高低D、前罗拉速度E、并合数、并条道数、两道并条的牵伸分配F、质量控制标准设置G、其它(压力、喇叭口口径、张力牵伸等)2、并条工艺设计的目标A、纤维得到良好的伸直、条干均匀度得到改善、原料得到充分混和、满足后道生产.B、纱疵很少产生。

C、较高生产效率.3、并条罗拉隔距的设置决定罗拉隔距大小的主要因素是牵伸力,它首先与纤维的长度有密切关系,另外与原料的细度、整齐度、喂入品的定量、纤维的卷曲及牵伸倍数等有关。

罗拉隔距的大小最终通过试验确定生产棉纤维时罗拉隔距参考纤维长度分布图确定A、牵伸隔距依照下列方案确定:①、主牵伸隔距=最长纤维长度②、主牵伸隔距=1%最长纤维长度+(2~3)mm③、主牵伸隔距=2.5%最长纤维长度+(9~10)mm④、其他影响因素伸(直度差、后牵伸大、短绒高、定量轻,隔距应偏小设定)B、并条后牵伸隔距依照下列方案确定①最长纤维长度。

②在主牵伸隔距基础上+(4~8)。

③后牵伸隔距设置还须考虑后牵伸倍数、纤维整齐度、条子定量等因素。

(牵伸倍数大、短绒高、定量轻,隔距应偏小设定)C、最长纤维长度及2.5%纤维长度与手扯长度的近似关系①、最长纤维长度约为手扯长度+14mm。

②、2.5%纤维长度约为手扯长度+8mm。

4、并条后区牵伸的设置并条后区牵伸其作用是为伸直纤维做准备、为前区牵伸做准备.后区牵伸倍数的确定根据原料情况,长度、长度整齐度、半制品纤维伸直情况、并条的道数、条子定量、罗拉隔距等确定.必须注意的是小的后区牵伸倍数的选择必须考虑设备状态.后区牵伸倍数确定原则①、纤维长度越大、越一致,牵伸倍数可以越大。

②、纤维长度越短、越不一致,牵伸倍数必须越小.③、原料越卷曲,后区牵伸倍数必须越大。

④、道数越多,后区牵伸倍数必须越小。

5、并条道数A、精梳后单并是发展方向,但必须在一定的基础上实施。

①、具有短片段自调匀整的并条机。

并条机的牵伸型式及工艺配置一.并条机的牵伸型式并条机的牵伸型式经历了从连续牵伸和双区牵伸到曲线牵伸的发展过程。

其牵伸型式、牵伸区内摩擦力界布置越来越有利于对纤维的控制。

尤其是新型压力棒牵伸,使牵伸过程中纤维变速点分布集中,条干均匀,品质好。

(一)三上四下曲线牵伸三上四下曲线牵伸是在四罗拉双区牵伸型式上发展而来的。

如图5-4-1所示。

它用一根大皮辊骑跨在第二、三罗拉上,并将第二罗拉适当抬高,使须条在中区呈屈曲状握持,须条在第二罗拉上形成包围弧,对纤维控制作用较好。

但在前区,由于须条对前皮辊表面有一小段包围弧,在后区须条在第三罗拉表面有一段包围弧,称为“反包围弧”,使两个牵伸区前钳口的摩擦力界增强,并向后扩展,虽然加强了前钳口对纤维的控制,但易引起纤维变速点分散后移,影响条干质量。

(二)新型牵伸型式各种新型并条机其牵伸装置的特点是:(1)在加大输出罗拉直径条件下,通过上下罗拉的不同组合,或采用压力棒等附加摩擦力界装置,以缩小主牵伸区的罗拉握持距,适应较短纤维的加工。

(2)在主牵伸区中,须条必须沿上下罗拉公切线方向进入钳口,尽量避免在前罗拉上出现反包围弧,否则,会增加前钳口处的摩擦力界向牵伸区扩展,使纤维提前变速,且变速点分散。

1.压力棒曲线牵伸压力棒牵伸是目前高速并条机上广泛采用的一种牵伸机构,在主牵伸区放置压力棒,增加了牵伸区中部的摩擦力界,有利于纤维变速点向前钳口靠近且集中。

根据压力棒与须条的相对位置,压力棒牵伸可分为下压式和上托式两种。

(1)下压式压力棒即压力棒在上须条在下,这种牵伸装置是当前高速并条机上采用最广泛的一种牵伸型式,在主牵伸区中装有压力棒,它是一根半圆辊或扇形棒。

它的弧形边缘与须条接触并迫使须条的通道成为曲线。

压力棒的两端,用一个鞍架套在中胶辊的轴承上,使压力棒中胶辊连结为一个整体,并可绕中胶辊的中心摆动。

在机器运转时,压力棒被须条的张力托持而有向上抬起的倾向,所以需要加弹簧压力,以限制压力棒的上抬,其方法是在摇臂加压的摇架上加弹簧片,当摇架放下时,弹簧片施压于鞍架肩部,由于力矩作用使压力棒对须条也产生压力。

并条工艺设计

1、并条机的工艺参数重点包括以下几个方面

A、罗拉隔距

B、后牵伸倍数

C、压力棒高低

D、前罗拉速度

E、并合数、并条道数、两道并条的牵伸分配

F、质量控制标准设置

G、其它(压力、喇叭口口径、张力牵伸等)

2、并条工艺设计的目标

A、纤维得到良好的伸直、条干均匀度得到改善、原料得到充分混和、满足后道生产。

B、纱疵很少产生。

C、较高生产效率。

3、并条罗拉隔距的设置

决定罗拉隔距大小的主要因素是牵伸力,它首先与纤维的长度有密切关系,另外与原料的细度、整齐度、喂入品的定量、纤维的卷曲及牵伸倍数等有关。

罗拉隔距的大小最终通过试验确定

生产棉纤维时罗拉隔距参考纤维长度分布图确定

A、牵伸隔距依照下列方案确定:

①、主牵伸隔距=最长纤维长度

②、主牵伸隔距=1%最长纤维长度+(2~3)mm

③、主牵伸隔距=2.5%最长纤维长度+(9~10)mm

④、其他影响因素伸(直度差、后牵伸大、短绒高、定量轻,隔距应偏小设定)

B、并条后牵伸隔距依照下列方案确定

①最长纤维长度。

②在主牵伸隔距基础上+(4~8)。

③后牵伸隔距设置还须考虑后牵伸倍数、纤维整齐度、条子定量等因素。

(牵伸倍数大、短绒高、定量轻,隔距应偏小设定)

C、最长纤维长度及2.5%纤维长度与手扯长度的近似关系

①、最长纤维长度约为手扯长度+14mm。

②、2.5%纤维长度约为手扯长度+8mm。

4、并条后区牵伸的设置

并条后区牵伸其作用是为伸直纤维做准备、为前区牵伸做准备。

后区牵伸倍数的确定根据原料情况,长度、长度整齐度、半制品纤维伸直情况、并条的道数、条子定量、罗拉隔距等确定。

必须注意的是小的后区牵伸倍数的选择必须考虑设备状态。

后区牵伸倍数确定原则

①、纤维长度越大、越一致,牵伸倍数可以越大。

②、纤维长度越短、越不一致,牵伸倍数必须越小。

③、原料越卷曲,后区牵伸倍数必须越大。

④、道数越多,后区牵伸倍数必须越小。

5、并条道数

A、精梳后单并是发展方向,但必须在一定的基础上实施。

①、具有短片段自调匀整的并条机。

②、精梳条的质量达到一定水平(内外不匀)。

之所以精梳后能只用一道并条是因为:

①、原料已达到充分混合(从生条到精梳条有多达6*28*8=1344倍的并合倍数)。

②、纤维已达到基本伸直(精梳机锡林与顶梳对纤维的两端梳理)。

③、自调匀整已能充分改善精梳条存在的不匀。

实践证明使用精梳后单道并条可以减少条子的意外牵伸,减少纱疵,提高产品质量水平及生产效率。

B、纯棉普梳转杯纺采用单并是可行的,但必须在一定的基础上实施,同时存在一些风险。

①、必须有较高水平的生条质量(混和好、具有长短片段自调匀整的清梳联生条)

②、可靠高效自调匀整并条机

转杯纺能够采用单道并条的主要因素是:气流纺对纤维分离伸直的要求不同于环纺(气纺本身的纤维输送就存在对纤维伸直的破坏,离心力摔进、气流吸进),分梳辊的梳理作用,及转杯的并合作用,降低了对纤维伸值的要求,同时由于清梳联的高效混和长短片段自调匀整大大提高了生条的质量水平,再通过自调匀整并条机从而保证了条子的均匀度。

但采用一道并条存在一定风险,当原料变化较为频繁时容易产生原料的混和不充分,最终导致产品的染色色差。

C、环纺纯棉普梳采用单并是不可取的,其主要原因是纤维不能达到充分伸直分离、单并熟条进入粗纱后产生高牵伸不匀,没有伸直的纤维等于短绒,此外原料不能达到充分混合易产生色差。

D、棉预并是不能否取消的,其主要原因如下:

①、喂入精梳条的小卷的纤维伸直分离度差、弯钩纤维多,在精梳工艺不变的情况下,落棉率大幅增加,通过试验落棉率将增加5%以上。

②、由于纤维伸值分离度差,精梳机的梳理负荷大幅增加,机械损耗增加。

③、纤维损伤增加。

④、由于上述原因,产品的成本将上升,质量将下降。

7、并合数

A、精梳准备的并合数,立达公司研究,精梳准备总牵伸9~10时对成纱质量最好(毛羽、强不匀等),并有利于精梳的运转,较小的准备牵伸倍数有利于减少小卷的粘卷.(已在生产实践中证实)。

由于条并卷设备的牵伸倍数大约在1.5~2倍因此并条的牵伸倍数应在5~6倍左右,考虑到生条的定量,并合数也应在5~6左右。

B、精梳后并合数,事实上采用单道并条后并合数已减少,由于精梳后并条其伸值纤维作用基本已不存在,如果精梳条质量能够保证其并合数应该能够减少,这种减少有利于减小并条机的牵伸负荷,减少条子的意外牵伸。

C、纯棉普梳并合数,前道生条是经过清梳联并有长短片段自调匀整的,采用两道并条各6倍并合应是可行的,因为经清梳联的生条具有高质量的混和效果及均匀度,并条的混和作用已降低,而两道条36倍牵伸应能解决纤维的伸值问题,同时减少并合数能够减小牵伸负荷,强化对纤维的控制;有利于提高质量水平产效率。

8、并条工艺必须关注的问题

A、突发性纱疵的防止。

B、减少棉结的增加。

C、罗拉隔距、牵伸倍数、压力棒高低、条子定量参数的设定存在一定的内存联系。

D、工艺设计必须建立在设备基础上,要注意减小并条机的牵伸负荷,否则将产生严重的质量问题,特别是罗拉隔距的设置与集中前区牵伸的设计。