传动轴优化设计

- 格式:docx

- 大小:182.25 KB

- 文档页数:6

摘要ANSYS 有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。

因此它可应用于以下工业领域:航空航天、汽车工业、生物医学、桥梁、建筑、电子产品、重型机械、微机电系统、运动器械等。

传动轴是最常件的零件,该零件结构较为简单,操作方便,加工精度高,价格低廉,因此得到了广泛的使用。

目前很多传动轴都做了适当的改进,使其适用性得到了更大的提高。

.本设计是基于ANSYS 软件来汽车传动轴行分析。

与传统的计算相比,借助于计算机有限元分析方法能更加快捷和精确的得到结果。

设置正确的模型、划分合适的网格,并合理设置求解过程,能够准确的获得分析模型各个部位的应力、变形等结果。

对零件的设计和优化有很大的参考作用。

正是因为上述优点,我在本设计中运用UG 来建立三维模型。

再将此模型导入ANSYS 软件来对其进行分析。

关键词:传动轴,三维建模,ANSYS,动静态分析A b st r ac tANSYS (f i n i t e e l e m e n t) package i s a m u l t i-p ur po s e f i n i t e e l e m e n t method for computer des i gn program that can be used to s o l ve the structure, fluid, e l ec tr i c i ty,e l ec tr o m ag n et i cf i e l ds and co lli s i on problems. So it can be applied to the followingi ndus tr i es: aerospace, au tom o t i v e,bi o m ed i ca l,b r i dge s,c on s tr uc t i on,e l ec tr o ni cs,h ea vy machinery, mi cro-el e ct r o m echa ni ca l systems, sports equipment and so on.Tr an s mi ss i on s h a f t i s the most common a r egu l a r part, the part structure i s s i m p l e, convenient o pera t i on, high pr ec i s i on, low pr i c es, it has been w i d e l y used. At pr ese n t, many have made the appro pr i at e Tr an s mi ss i on s h a f t i mpr o v e m e n t s,it has been gr ea t l y enhanced app li c a bi li ty.The des i gn i s based on ANSYS s o f t ware to Tr an s m i ss i on s ha f t by the line of s p i nd l e. Compared with the tr adi t i on a l c a l cu l at i on,computer-based f i n i t e e l e m e n t an a l y s i s method can be f a s t er and more accurate r es u l t s.Set the correct m o de l,dividing the right grid, and set a reasonable s o l ut i on process, an a ly t i ca l m o de l can ac curat e l y access t h e various parts of the stress and de f o r m at i on r es u l t s. On the part of the des i gn a ndop t i mi za t i on has great r ef ere n c e.It i s because of these advantages, the use of this des i gn in my UG to crea t et h r ee-di m e ns i on a l model Tr a ns m i ss i on s h a f t. Then this model was i n tr o duce d by t h e ANSYS s o f t wa r e to i t s line of a n a ly s i s.Key Words: Tr an smiss i on s h af t,t h r ee-d i me n si on al mo d e li ng,ANSYS,d y n am i c and s t a t i c a n al y s i s目录摘要.............................................................................................................................. - 1 -Abs tr ac t ............................................................................................................................. -2 -目录.............................................................................................................................. - 2 -第1 章绪论..................................................................................................................... - 4 -1.1 选题的目的和意义............................................................................................. - 4 -- 2 -1.2 选题的研究现状及发展趋势.............................................................................. - 4 -1.3 传动轴知识........................................................................................................ - 5 -1.4 传动轴的结构特点............................................................................................. - 5 -1.5 传动轴重要部件................................................................................................. - 6 -1.6 传动轴常用类型................................................................................................ - 7 -第2 章本课题任务和研究方法...................................................................................... - 8 -2.1 课题任务............................................................................................................ - 8 -2.2 分析方法............................................................................................................. - 8 -3.3 本课题的研究方法............................................................................................. - 9 -3.4 有限元方法介绍................................................................................................ - 9 -3.4.1 概述.................................................................................................................. - 9 -3.4.2 基本思想......................................................................................................... - 9 -3.4.3 特点................................................................................................................ -10 -3.5 ANSYS 软件简介............................................................................................. -11 -第4 章确定汽车传动轴研究对象和UG 建模............................................................. -12 -4.1 确定汽车传动轴研究对象概述........................................................................ -12 -4.2 汽车传动轴(变速箱第二轴)的3D 建模设计............................................. -14 -4.2.1 进入UG 的操作界面............................................................................ -14 -第5 章汽车传动轴的有限元分析................................................................................ -21 -5.1 有限元分析的基本步骤............................................................................ -21 -5.2 有限元分析过程与步骤........................................................................... -22 -5.2.1 转换模型格式........................................................................................ -22 -第六章总结和传动轴的优化设计分析........................................................................ -41 -结论................................................................................................................................ -41 -参考文献........................................................................................................................ -42 -致谢.............................................................................................................................. -43 -第1 章绪论1.1 选题的目的和意义随着计算机技术的日益普及和FEA 技术的蓬勃发展,人们已经广泛采用计算机有限元仿真分析来作为传动轴强度校核的方法。

等速万向节传动轴总成结构主参数的最优化设计等速万向节传动轴总成结构主参数的最优化设计一、引言在汽车、机械设备等领域中,等速万向节传动轴总成是一种重要的传动装置,其性能对整个系统的稳定性和效率起着至关重要的作用。

对等速万向节传动轴总成的结构主参数进行最优化设计具有重要意义。

本文将对等速万向节传动轴总成的结构主参数进行深入探讨,并提出最优化设计的相关建议。

二、等速万向节传动轴总成的概述等速万向节传动轴总成是一种能够实现转动轴的等速传动和角偏差补偿的重要装置。

它通常由内套管、外套管、滚珠、保持架、密封圈等部件组成。

其中,内外套管的长度、直径,滚珠的数量和尺寸,保持架的结构等都是决定传动轴总成性能的关键参数。

三、等速万向节传动轴总成结构主参数的优化设计1. 内外套管长度和直径的优化内外套管的长度和直径直接影响着传动轴的承载能力和稳定性。

在进行最优化设计时,需要综合考虑传动轴总成的实际工作环境和使用要求,通过有限元分析等方法确定内外套管的最佳尺寸,以确保其在工作中具有良好的耐久性和稳定性。

2. 滚珠数量和尺寸的优化滚珠的数量和尺寸直接影响着传动轴的传动效率和扭矩传递能力。

在最优化设计中,需要通过仿真计算和试验验证等手段确定最佳的滚珠数量和尺寸,以实现传动轴在工作时的平稳传动和良好的功率输出。

3. 保持架结构的优化保持架作为传动轴总成中的重要部件,其结构设计对于传动轴的使用寿命和性能起着关键作用。

在最优化设计中,需要考虑保持架的材料、形状和加工工艺等因素,以确保其具有良好的刚性和耐磨性,同时尽量减小其重量和功耗。

四、个人观点和理解在进行等速万向节传动轴总成结构主参数的最优化设计时,我认为需要充分考虑传动轴总成的工作环境和使用要求,以及材料和加工工艺的实际条件。

通过综合运用计算机辅助设计、有限元分析、试验验证等方法,可以实现对传动轴总成结构主参数的科学、合理和有效的优化设计。

五、总结与回顾通过对等速万向节传动轴总成结构主参数的最优化设计进行深入探讨,我们可以得出以下结论:内外套管的长度和直径、滚珠数量和尺寸、保持架结构等参数的最优化设计,能够显著提高传动轴总成的稳定性、传动效率和使用寿命,从而为相关设备和系统的性能提升提供有力支持。

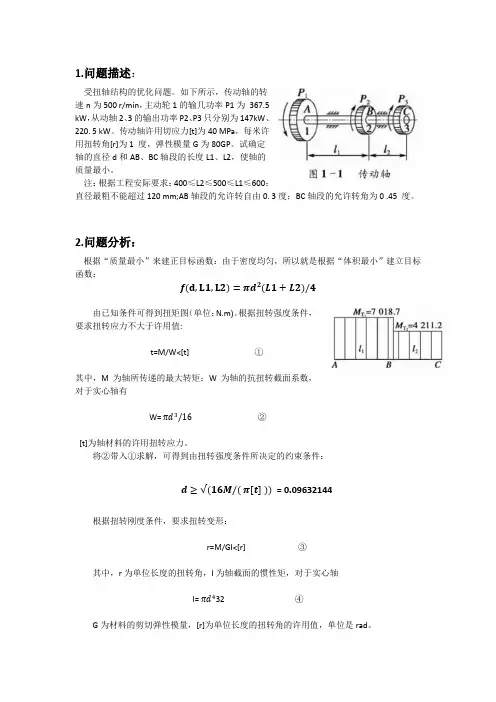

某型号空心传动轴的优化设计机械工程 2015J103 张媛媛欲设计如图1-1所示的某型号空心传动轴 ,其中D 和d 分别为空心轴的外径和内径 ,轴长L=4m 。

轴的材料密度ρ=7.8×10³kg/m ³ ,剪切弹性模量G=80GPa ,许用剪切成功[r]=40MPa ,单位长度许用扭转角[Ø]=1°/m ,轴索传递的功率P=5.5kW ,转速n=200r/min 。

在满足许用条件和结构尺寸限制条件的前提下对该空心轴进行优化 ,使该轴的质量最小。

一、确定工作变量图1-1所示传动轴的力学模型是一个受扭转的圆柱桶轴。

其外径D 和内径d 是决定圆轴的重要独立参数 ,故可作为设计变量 ,将其写成向量形式:X=[x 1 ,x 2 ]T =[D,d]T (1-1)二、简历目标函数若取质量最小为优化目标 ,则目标函数空心圆轴的质量可按下式计算: M=4πρL (D ²-d ²)(kg ) (1-2) L可见 ,这是一个合理选择D 和d 而使质量M 最小的优化问题。

注意:再设计时要确定目标变量的单位。

在确定目标函数和约束条件时 ,应保持它们单位的一致 ,即D 、L 的单位为毫米(mm ) ,质量M 的单位为千克(kg )。

三、上述设计应满足的使用条件和结构尺寸限制如下:(1)扭转强度、根据扭转强度 ,要求扭转剪应力需满足τmax =tW T ≤[τ] (1-3) 式中 ,T 为圆轴所受扭转 ,T=n 9549P (N •m );W t 为抗扭截面模量 ,W t=D D 16d -44)π((MPa)。

(2)扭转刚度 ,为了确保传动轴正常工作 ,除满足扭转强度条件外 ,还要限制轴的变形 ,限制即为刚度条件 ,通常要求单位长度的最大扭转度扭转角不超过规定的许用值 ,即Ø=pGI T ≤[Ø] (1-4) 式中 ,Ø为单位长度扭转角(rad );G 为剪切模量(MPa);I p 为极惯性矩(m 4)。

齿轮传动轴的设计研究及优化引言齿轮传动是一种常用的机械传动方式,它通过齿轮间的啮合来传递动力与运动。

在齿轮传动系统中,齿轮传动轴的设计是至关重要的,它直接影响到齿轮传动的性能与可靠性。

本文将对齿轮传动轴的设计与优化进行研究,以期提供指导工程师们在实际应用中的设计方案选择。

一、齿轮传动轴的设计要求1. 强度要求:齿轮传动轴需要具备足够的强度和刚度,能够承受传递的动力,避免发生变形和破坏。

2. 刚性要求:齿轮传动轴需要具备足够的刚性和稳定性,以减小传动中的振动和变形,保证传动的精度和平稳性。

3. 轻量化要求:在保证强度和刚性的前提下,齿轮传动轴需要尽可能轻量化,减小整个系统的重量,提高效率。

二、齿轮传动轴的设计与优化方法1. 材料选择:齿轮传动轴通常采用高强度合金钢或工程塑料等材料。

选择合适的材料可以保证齿轮传动轴的强度和耐久性。

2. 综合考虑载荷:在设计齿轮传动轴时,需要综合考虑传递的动力和转矩,确定轴的直径和长度。

一般而言,轴的直径应根据刚度和强度的要求选择,而轴的长度则需要根据间隔齿轮的位置、支撑方式和振动要求等因素进行综合考虑。

3. 强度计算:为确保齿轮传动轴的强度,需要进行强度计算。

常用的计算方法有静强度计算和疲劳强度计算。

静强度计算可以通过应力分析、应力集中系数计算等方法来进行,而疲劳强度计算则需要考虑到工作循环次数、载荷和材料疲劳曲线等因素。

4. 刚度计算:为满足齿轮传动的精度和平稳性要求,需要进行刚度计算。

刚度计算可以根据轴的材料性质、几何形状和支撑方式等参数来进行,其中刚度主要包括轴的弯曲刚度和扭转刚度两个方面。

5. 轴表面处理:为减小齿轮传动轴的表面粗糙度和摩擦损失,常进行表面处理。

常见的表面处理方法有渗碳硬化、氮化处理、磨削和抛光等。

通过表面处理可以改善轴的表面硬度和润滑性能,提高齿轮传动轴的使用寿命和效率。

三、齿轮传动轴的优化方法1. 材料优化:在材料选择上,可以考虑使用先进的材料,如高强度钢材、复合材料等。

0引言提升机是工业生产中十分常用的机械装置之一。

机械装置由电动机带动,从而带动钢丝绳,使得容器能够自由升降,实现在井筒中输送物料。

最早的提升装置的卷筒是通过减速器的传动来带动其运转,慢慢发展到现今常用的直流电动机变速电动机(悬臂安装,实现直接传动)和直流慢速电动机,20世纪初,提升机的管理和监视逐步采用计算机控制,随着计算机技术的更新,现代应用的矿井提升机安全性能大大提升,运行速度极大提高,提升量也随之增大,目前已经成为全自动控制的重型矿山设备。

1矿井提升机的组成和分类矿井提升机作为常用的工程设备,组成包括动力系统(电动机)、传动系统(减速器、摩擦轮)、制动系统、操纵系统、测速限速系统、深度指示系统等组成,采用交流或直流电机驱动。

[1]根据提升钢丝绳工作原理,有摩擦式矿井提升机和缠绕式矿井提升机两类。

在摩擦式矿井提升机上,两个容器分别连在提升绳的两端,或者平衡重和容器各连接一端。

提升绳搭挂在摩擦轮上,容器上升通过摩擦轮衬垫与摩擦绳之间摩擦力实现。

根据布置方式不同,摩擦式矿井提升机有机房直接设在地面上的落地摩擦式矿井提升机及机房设在井筒顶部塔架上的塔式摩擦式矿井提升机。

缠绕式矿井提升机有单卷筒和双卷筒两种,单卷筒矿井提升机一般一根钢丝绳连一个容器,而卷筒矿井提升机两个卷筒各连一根钢丝绳,连接两个容器,工作时一个容器提升,一个容器降落。

提升绳数量不同,又有单绳和多绳之分。

后者的优点是:可采用较细的钢丝绳及较小直径的摩擦轮,整个设备的外形尺寸小巧,制造方便;物料提升能力大、运行速度高、安全性能好。

井深小于2100米、年产量在120万吨以上的竖井多应用多绳摩擦式矿井提升机。

———————————————————————作者简介:刘晓丽(1983-),辽宁葫芦岛人,工学硕士,副教授,工程师,从事船舶动力工程技术专业教学研究及相关领域科学研究。

基于矿井提升机的传动轴优化设计刘晓丽(渤海船舶职业学院动力工程系,葫芦岛125105)摘要:提升机在工业生产中十分常用的机械装置之一,现代应用的的矿井提升机安全性能大大提升,运行速度极大提高,提升量也随之增大,目前已经成为全自动控制的重型矿山设备。

132研究与探索Research and Exploration ·工艺与技术中国设备工程 2018.07 (上)2016年9月大修期间进行检查,换热器管束无明显腐蚀现象,表面黑灰色,腐蚀前后无明显变化。

由于固体粉末包埋渗铝工艺技术的改进,渗铝钢材料的焊接性能显著提高,碳钢渗铝换热器在高温环烷酸腐蚀部位可使用10年,可完全替代1Cr18Ni9Ti 换热器。

5 结语(1)碳钢渗铝材料具有优良的耐高温环烷酸腐蚀性能,其耐蚀性能是1Cr18Ni9Ti 不锈钢的10~15倍,与316L 耐蚀性能相当。

(2)改进型固体粉末包埋渗铝工艺解决渗层脆性问题,具有良好的焊接性能,适合工业化推广应用。

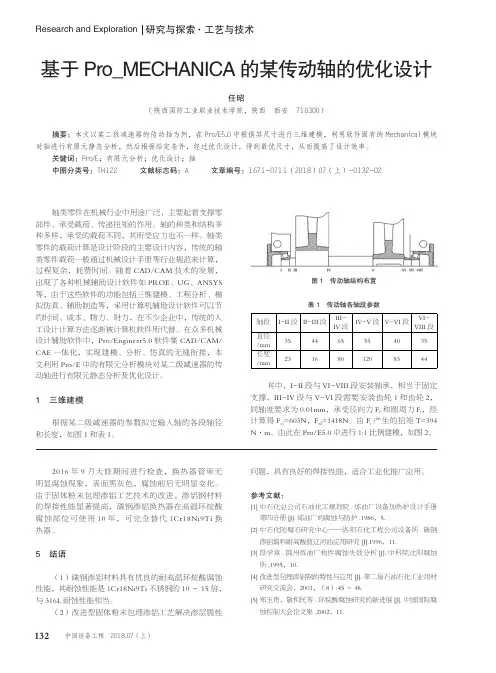

参考文献:[1]中石化总公司石油化工规划院.炼油厂设备加热炉设计手册第四分册[J].炼油厂的腐蚀与防护,1986,5.[2]中石化防腐石研究中心——洛阳石化工程公司设备所.碳钢渗铝填料耐高酸值辽河油应用研究[J].1996,11.[3]段学章.锦州炼油厂构件腐蚀失效分析[J].中科院沈阳腐蚀所,1995,10.[4]改进型包埋渗铝钢的特性与应用[J].第二届石油石化工业用材研究交流会,2001,(8):45~48.[5]郑玉贵,敬和民等.环烷酸腐蚀研究的新进展[J].中国国际腐蚀控制大会论文集,2002,11.轴类零件在机械行业中用途广泛,主要起着支撑零部件、承受载荷、传递扭矩的作用。

轴的种类和结构多种多样,承受的载荷不同,其所受应力也不一样。

轴类零件的载荷计算是设计阶段的主要设计内容,传统的轴类零件载荷一般通过机械设计手册等行业规范来计算,过程复杂,耗费时间。

随着CAD/CAM 技术的发展,出现了各种机械辅助设计软件如PROE、UG、ANSYS 等,由于这些软件的功能包括三维建模、工程分析、模拟仿真、辅助制造等,采用计算机辅助设计软件可以节约时间、成本、物力、财力,在不少企业中,传统的人工设计计算方法逐渐被计算机软件所代替。

基于机械动力学的传动轴系统优化设计随着工业技术的不断发展,机械传动系统在各个领域起着至关重要的作用。

而传动轴系统作为机械传动的重要组成部分,其设计与优化对于传动效率、精度和可靠性有着重要影响。

本文将基于机械动力学的理论,探讨传动轴系统的优化设计方法。

一、传动轴系统的基本原理传动轴系统是用于传递功率和运动的一种机械装置。

其主要由轴、轴承、齿轮或皮带等组成。

传动轴系统能够传递旋转运动和扭矩,并将其传递到其他机械装置上。

在传动轴系统中,涉及到的机械动力学知识主要有力矩传递、转速计算、转矩计算等。

力矩传递是指在轴上施加的力矩通过轴承传递到其他部件,而转速和转矩之间的关系可以通过动力学方程进行计算。

在设计传动轴系统时,需要考虑到传动效率和传动精度等因素。

二、传动轴系统的优化设计方法1. 材料选择传动轴系统的材料选择是优化设计的第一步。

常见的材料有钢、铝、钛等。

不同的材料有着不同的强度和韧性特性,需要根据具体的工作条件选择适合的材料。

2. 尺寸设计尺寸设计是保证传动轴系统正常工作的关键。

在设计传动轴系统时,需要根据所需的扭矩和转速等参数,计算轴的直径和长度等尺寸。

同时,还需要考虑到传动轴的刚度和挠度等因素。

3. 轴承选择轴承在传动轴系统中起着支撑和导向作用。

在优化设计中,需要选择合适的轴承类型、尺寸和材料等。

同时,还需要进行轴承的润滑和密封等设计,以保证传动轴系统的正常工作。

4. 传动方式选择传动轴系统的传动方式有多种,如齿轮传动、皮带传动等。

在进行优化设计时,需要根据实际应用需求选择合适的传动方式。

不同的传动方式有着不同的传动效率和精度,需要根据具体情况进行选择。

5. 动力学要求在进行传动轴系统的优化设计时,需要根据具体应用要求考虑动力学要求。

比如,传动轴系统在高速运转时需要考虑离心力对轴的影响,同时还需要考虑传动带来的振动等。

三、案例分析为了更好地理解基于机械动力学的传动轴系统优化设计,我们以某机械设备的传动轴系统设计为例进行分析。

关于传动轴优化案例传动轴优化是一个广泛涉及的领域,涵盖了从材料选择、结构设计、制造工艺到性能测试等多个方面。

以下是一个关于传动轴优化的案例,以供参考:案例概述:某汽车制造企业为了提高其车辆的性能和舒适性,决定对传动轴进行优化。

目标是减小重量、提高刚度、降低振动和噪音,并确保高可靠性和耐久性。

优化过程:1. 设计和材料优化:采用先进的有限元分析(FEA)软件对传动轴进行详细的结构设计。

考虑到轻量化和强度要求,选择了高强度合金钢作为材料。

通过优化轴径、轴长和轴身截面形状,实现了轻量化和高刚度的目标。

2. 制造工艺优化:采用先进的热处理技术和精密加工工艺,确保零件的内在质量和表面精度。

同时,对关键部位进行特殊处理,如高频淬火和喷丸强化,以提高局部硬度和抗疲劳性能。

3. 性能测试与验证:在各种工况下对优化后的传动轴进行振动、噪音、疲劳寿命等方面的测试。

根据测试结果进行必要的调整和改进,确保达到预期的性能指标。

4. 成本与可行性分析:在满足性能要求的前提下,通过材料替代和工艺改进等手段降低成本。

同时,评估优化的可行性,确保优化方案在企业内部制造条件下得以实施。

5. 生产验证与持续改进:将优化后的传动轴应用于实际生产中,收集用户反馈和实际使用数据。

根据反馈和数据进行持续改进,不断完善产品性能。

优化成果:经过上述优化过程,该企业成功实现了传动轴的轻量化、高刚度、低噪音和长寿命目标。

优化后的传动轴显著提高了车辆性能和舒适性,得到了市场的高度认可。

此外,通过改进制造工艺和降低成本,企业提高了产品竞争力并取得了经济效益。

这个案例展示了传动轴优化在汽车制造领域的应用,涉及了从设计、材料、工艺到性能测试等多个方面的综合优化。

通过不断改进和完善,企业实现了产品性能的提升和成本的降低,为市场提供了更具竞争力的产品。

煤矿机械Coal Mine MachineryVol.35No.11Nov.2014第35卷第11期2014年11月doi :10.13436/j.mkjx.2014110120引言在机械设计过程中会遇到各种随机性因素,为保证产品的可靠性,应对重要的部件进行可靠性分析,在处理其中的各种随机变量时,通常假设其遵循某一种概率分布,当未明确分布情况时,通常假定其为正态分布,这样将得到较为保守的结果。

在分析过程中为保证设计合理,通常需考虑多项的设计指标,并根据必要性分配权重,使结果达到最优,这就构成了多目标可靠性优化问题。

1可靠性设计的数学模型传统设计是以计算安全系数n 为主要内容,以计算安全系数时用到的应力、强度等参数均取单值为前提,可靠性设计考虑了载荷、零部件的尺寸及材料性能等参数的多值性。

具有多个设计参数,能够保证在一定可靠度的条件下达到设计的最优化,使得设计方案更加合理。

可靠性分析设计的理论基础基于应力-强度干涉模型,认为强度大于应力时就不会发生失效,模型中应力和强度都假设是随机变量,记为s 和r ,定义可靠度R=P (r >s )=P (r-s >0)假定应力、强度随机变量都服从正态分布N (μs ,σs )、N (μr ,σr ),其分布密度分别为f (s )=12π姨σs exp [-(s-μs )22σs 2],g (r )=12π姨σrexp [-(r-μr )22σr2]式中μs 、μr ———应力与强度的均值;σs 、σr ———应力与强度的标准差。

按概率论知,2个服从正态分布的独立随机变量之差y=r-s ,亦服从正态分布N (μy ,σy ),相关系数ρ=0,分布密度f (y )=12π姨σyexp [-(y -μy)22σy 2]μy =μr -μs 、σy =σs 2+σr 2姨产品要可靠,需满足y=r-s ≥0R=P (y ≥0)=P (y -μy σy ≥-μy σy )=P (y -μy σy ≤μy σy)=准(μy σy )=准(μr -μsσs 2+σr2姨)得出μr -μsσs 2+σr2姨=准-1(R )(1)由式(1)可得,将应力分布参数(μs ,σs ),强度分布参数N (μr ,σr )和可靠度R 三者联系起来构成方程,从而完成可靠性设计。

空心传动轴的优化设计一、问题描述设计一重量最轻的空心传动轴。

空心传动轴的D 、d 分别为轴的外径和内径。

轴的长度不得小于5m 。

轴的材料为45钢,密度为7.8×10-6㎏/㎜,弹性模量E=2×105MPa ,许用切应力[τ]=60MPa 。

轴所受扭矩为M=2×106N·mm 。

二、分析设计变量:外径D 、内径d 、长度l设计要求:满足强度,稳定性和结构尺寸要求外,还应达到重量最轻目的。

三、数学建模所设计的空心传动轴应满足以下条件:(1) 扭转强度 空心传动轴的扭转切应力不得超过许用值,即τ≤[]τ空心传动轴的扭转切应力: ()4416dD MD-=πτ 经整理得 0107.1544≤⨯+-D D d(2) 抗皱稳定性扭转切应力不得超过扭转稳定得临界切应力:ττ'≤2327.0⎪⎭⎫⎝⎛-='D d D E τ 整理得:028.722344≤⎪⎭⎫⎝⎛---D d D d D D(3)结构尺寸min l l ≥0≥d 0≥-d D⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡=⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡=l d D x x x X 321 则目标函数为:()()[]()3222166221012.61012.6min x x x d D l x f -⨯=⨯-=-- 约束条件为:0107.1107.1)(1541425441≤⨯+-=⨯+-=x x x D D d X g08.728.72)(2/3121424112/3442≤⎪⎪⎭⎫⎝⎛---=⎪⎭⎫⎝⎛---=X xx x x x x D d D d D D g055)(33≤-=-=x l X g0)(24≤-==x d X g 0)(215<+-=-=x x d D X g四、优化方法、编程及结果分析1优化方法综合上述分析可得优化数学模型为:()Tx x x X 321,,=;)(min x f ;()0..≤x g t s i 。

传动轴设计优化与改进传动轴是汽车传动系统中的重要组成部分,主要用于传递发动机的动力至车轮,实现汽车的行驶。

传动轴的设计优化与改进对汽车性能的提升具有重要意义。

本文将从传动轴的优化设计、材料选择和制造工艺等方面进行探讨。

在传动轴的设计优化方面,可以采用多种方法来提升其性能。

一种常见的方式是通过减小传动轴的重量来降低传动系统的惯性。

较轻的传动轴可以减少转动惯量,提高车辆的加速性能和燃油经济性。

此外,还可以通过优化传动轴的结构和形状,提高其刚度和强度,从而减小传动轴在运动过程中的变形和振动,提升车辆的稳定性和操控性。

在传动轴的材料选择方面,应根据传动轴所承受的载荷和工作环境的要求,选择合适的材料来制造传动轴。

一般来说,传动轴要具备足够的强度、刚度和耐疲劳性能。

常用的传动轴材料有碳素钢、合金钢和铝合金等。

碳素钢具有较高的强度和韧性,适用于承受较大载荷的传动轴。

合金钢具有优异的耐疲劳性能和耐磨损性能,适用于高速运动的传动轴。

铝合金具有较低的密度和良好的导热性能,适用于减小传动轴重量的要求。

因此,在设计传动轴时,应根据具体情况选择合适的材料。

在传动轴的制造工艺方面,需要考虑生产成本、工艺复杂度和制造精度等因素。

传动轴通常采用冷挤压、热挤压、锻造和机加工等工艺进行制造。

冷挤压工艺适用于大批量生产,能够提高生产效率和降低成本。

热挤压工艺适用于制造复杂形状的传动轴,能够提高材料利用率和制造精度。

锻造工艺适用于制造大型传动轴,能够提高材料的强度和耐疲劳性能。

机加工工艺用于加工轴的精度要求较高的部位,能够提高传动轴的装配精度和运动平衡性。

因此,在传动轴的制造过程中,应根据具体要求选择合适的工艺。

传动轴的设计优化与改进对汽车的性能提升具有重要意义。

在设计优化方面,可以通过减小传动轴的重量、优化结构和形状等方式来提升其性能。

在材料选择方面,应根据传动轴的要求选择合适的材料,以满足其强度、刚度和耐疲劳性能等要求。

在制造工艺方面,需要考虑生产成本、工艺复杂度和制造精度等因素,选择适合的工艺来制造传动轴。

冷床传动系统中传动轴的优化设计论文冷床传动系统中传动轴的优化设计论文摘要:在热轧钢管生产过程中,步进式冷床作为必不可少的设备之一,具有极其重要的作用。

而传动系统中的传动轴作为步进式冷床的重要组成部分,是钢管完成步进动作的关键影响部件。

本文以步进式冷床的结构及其工作原理为着手点,对步进式冷床传动系统合成运动进行了深入分析,并在此基础上提出了传动轴的优化设计建议,以期为步进式冷床传动系统的优化提供理论支持。

关键词:步进式冷床;传动系统;传动轴冷床作为热轧钢管生产过程中的重要设备,步进式冷床因其运行平稳、钢管表面保存完好等特点,近年来在生产实践中逐步得到了推广使用,但作为新兴的冷床设备仍存在很大的改进空间。

因此,本文笔者将结合自己的工作实践就步进式冷床传动系统中传动轴的优化设计问题进行探究,以供商榷。

1步进式冷床的结构及其工作原理1.1步进式冷床的结构动齿条、静齿条、偏心轮、传动轴、长轴、电机以及拖钢架、拨钢器是构成步进式冷床的主要组成部分(如图1所示)。

其中,动齿条负责以步进式将钢管从静齿条上往后移,固定在支座上的静齿条承接轧件任务,偏心轮依靠电机并利用长轴带动传动轴实现转动,一般步进式冷床会将平衡摆配置到偏心轮传动轴上,以维持动齿条的平衡[1]。

1.2步进式冷床的工作原理步进式冷床的工作原理为:在起始位置时,偏心轮处于低位,静齿条高于动齿条;当钢管滚入静齿条,动齿条向高位步进,偏心轮由电机带动同时向高位移动至最高点,之后往下运行至起始点平衡位置,完成一个周期,如此循环往复。

2步进式冷床传动系统合成运动分析2.1步进式冷床传动系统中主轴偏心轮的合成运动分析步进式冷床传动系统中主轴偏心轮在运作过程中,呈现出360°径向圆周轨迹,床面主传动偏心轮围绕固定点以一个偏心距为半径,呈现出顺时针圆周轨迹[2]。

由步进式冷床传动系统中主轴偏心轮的合成运动分析可以看出,动齿条步进大致可以划分成两大阶段,首先在90°至270°这一过程中,动齿条全程参与托钢动作,并发挥主要的作用;其次在270°至90°这一过程中,动齿条完全不参与托钢动作,而是脱离轧件,为进行下一次托钢动作做准备,是两个步进循环周期间所应有的辅助运动过程。

汽车传动轴的可靠性优化设计

摘要:运用可靠性优化设计方法,建立了传动轴的可靠性分配模型及可靠性优化设计的数学模型,并进行了实例计算。

关键词:传动轴;可靠性;优化设计

前言

传动轴是汽车传动系中传递力矩的关键零件之一,其工作性能直接影响汽车是否能正常工作。

传动轴的传统设计方法是以材料力学为基础,根据轴的强度计算初定其内、外径!然后校核临界转速和稳定性"。

这种强度计算的特点是将传动轴的应力、强度都视作常量"。

但由于各种因素的影响,轴的应力、强度是随机变量,因而按这种方法设计出的传动轴很难达到最优的结果。

可靠性优化设计是可靠性技术与优化技术相结合的一种设计方法,它的基本思想是在使结构或零部件达到最佳的性能指标时,要求不安全元件的工作可靠度不低于某一规定的水平;或在保证元件的主要性能条件下,使其可靠度达到最大。

这样的设计方法不仅可保证零件的可靠度,而且使零件最优。

本文运用这一方法对某汽车传动轴进行了设计,达到了比较满意的效果。

一传动轴的可靠度分配模型

两端连接万向节的传动轴,其主要失效形式有轴管折断、扭断,花键的齿面磨损、点蚀等。

考虑到传动轴中任何一种失效都将

导致传动轴功能的丧失。

故传动轴可看作是由各种性能组成的串联系统。

对于这一串联系统,其可靠度模型可视为:

一般传动轴的预定可靠度指标考虑到工作中轴管折断、

扭断造成的危害最大,故取;同样花键齿根折断所造成的危害也较大,故取;由于花键齿面即使产生一些磨损,也并不影响传动轴正常工作,故,这样传动轴的可靠度可大于0.94.

二传动轴的可靠性优化设计

2.1 传动轴可靠性优化设计的方法

一般来说,传动轴设计所涉及的参数有:轴管的内外径D、d,花键轴的底径D2和外径D1 。

为了减少设计参量的个数,使问题得到简化,一般先对传动轴管进行可靠性优化设计,确定其内外径,在此基础上再对花键进行可靠性校核计算。

本文主要进行前部分工作。

2.2 传动轴可靠性优化设计的模型

可靠性优化设计一般可采用两条途径,即以指定性能指标(如重量、体积等)为约束,使可靠度最大;或以可靠度为约束使零指定指标最优。

一般来说,后一种方法更实用,故传动轴的可靠性优化设计的数学模型表达为:

2.2.1 设计变量

由于决定轴管的主要尺寸为内外径及其长度,而一般来说长度在总体布置时已确定,故设计变量为:

+

2.2.2 目标函数

现代汽车的设计目标之一是保证其性能的基础上,尽量降低其重量,增加单位重量传递的功率。

重量的降低不仅使得整车性能有所提高,而且也降低了传动系统的振动和噪声。

由于传动轴轴管的长度已大致确定,因此,以重量(体积)为目标的优化设计可选择传动轴轴管的横截面最小作为其追求的目标:。

2.2.3 约束条件

1) 性能约束及几何约束对于传动轴而言,最关键的性能约束是满足其临界转速的要求.因为当传动轴的转速与它的弯曲振动的固有频率相等时,传动轴会发生共振,使传动轴有折断的危险.因此有:

另外,由制造工艺可知,内外径尺寸必须有一定的差值,否则难以制造,故有:

2)可靠度约束

在目前零件强度的可靠性设计中,一般都认为强度和应力是正态分布,这不仅因为正态分布能反映多数零件的实际工作情况,而且能使可靠度的计算十分简单,否则就需采用数值积分法进行多重积分运算。

另外,即使当强度和应力都是非正态分布时,若采用正态假设,一般都得到偏于保守的结果。

由此可得传动轴扭转强度的可靠性约束:

三实例计算

附表除了表示出可靠性优化设计方法的结果外,还示出了常规已化设计出来的传动轴尺寸及静强度安全系数法没计的结果。

比较三个方案发现, 按一般优化设计出来的传动轴, 尽管重量比静强度设计方案下降较多, 但还是过分保守, 没有挖掘潜力而按可靠性优化设计的传动轴, 在满足实际要求的情况一, 重量还可进一步减小, 能够取得较好的经济效益。

这个结果与一

般可靠性分析中得出的常规设计往往偏于保守的结论

是吻合的。

由此可见, 用可靠性优化设计方法设讨一出的

传动轴更趋合理。

(参考文献:胡云波《机械零件可靠性优化设计新方法的分析研究》刘弘谦《车用传动轴可靠性优化设计》)。