减速器二级减速课程设计圆锥齿轮设计说明书

- 格式:doc

- 大小:1.99 MB

- 文档页数:33

二级圆锥-圆柱齿轮减速器摘要减速器是各类机械设备中广泛应用的传动装置。

减速器设计的优劣直接影响机械设备的传动性能。

减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

选用减速器时应根据工作机的选用条件,技术参数,动力机的性能,经济性等因素,比较不同类型、品种减速器的外廓尺寸,传动效率,承载能力,质量,价格等,选择最适合的减速器。

减速器的类别、品种、型式很多,目前已制定为行(国)标的减速器有40余种。

减速器的类别是根据所采用的齿轮齿形、齿廓曲线划分;减速器的品种是根据使用的需要而设计的不同结构的减速器;减速器的型式是在基本结构的基础上根据齿面硬度、传动级数、出轴型式、装配型式、安装型式、联接型式等因素而设计的不同特性的减速器。

齿轮传动是现代机械中应用最广的一种传动形式。

它的主要优点是:○1瞬时传动比恒定,工作平稳,传动准确可靠,可传递空间任意两轴间的运动和动力○2适用的功率和速度范围广○3传动效率高○4工作可靠,使用寿命长○5外轮廓尺寸小,结构紧凑。

1绪论随着社会的发展和人民生活水平的提高,人们对产品的需求是多样化的,这就决定了未来的生产方式趋向多品种、小批量。

在各行各业中十分广泛地使用着齿轮减速器,它是一种不可缺少的机械传动装置. 它是机械设备的重要组成部分和核心部件。

目前,国内各类通用减速器的标准系列已达数百个,基本可满足各行业对通用减速器的需求。

国内减速器行业重点骨干企业的产品品种、规格及参数覆盖范围近几年都在不断扩展,产品质量已达到国外先进工业国家同类产品水平,承担起为国民经济各行业提供传动装置配套的重任,部分产品还出口至欧美及东南亚地区,推动了中国装配制造业发展。

1.1 本设计的目的及意义目的:A 通过设计熟悉机器的具体操作,增强感性认识和社会适应能力,进一步巩固、深化已学过的理论知识,提高综合运用所学知识发现问题、解决问题的能力。

一、设计任务书1.1传动方案示意图1. 2原始数据传送带拉力F(N)传送带速度V (m/s)滚筒直径。

(mr)25001.62801. 3工作条件三班制,使用年限为10年,连续单向于运转,载荷平稳,小批量生产,运输 链速度允许误差为链速度 的5%。

1. 4工作量1、传动系统方案的分析; 2、 电动机的选择与传动装置运动和动力参数的计算; 3、 传动零件的设计计算; 4、 轴的设计计算;5、 轴承及其组合部件选择和轴承寿命校核;6、 键联接和联轴器的选择及校核;7、 减速器箱体,润滑及附件的设计;8、 装配图和零件图的设计;9、 设计小结;10、 参考文献;二、传动系统方案的分析传动方案见图一,其拟定的依据是结构紧凑且宽度尺寸较小,传动效率高,适用在恶劣环境下长期工 作,虽然所用的锥齿轮比较贵,但此方案是最合理的。

其减速器的传动比为8-15,用于输入轴于输出轴相 交而传动比较大的传动。

设计计算及说明结果图一、传动方案简图三、电动机的选择与传动装置运动和动力参数的计算结果设计计算及说明表2电动机方案比较表(指导书表19-1)由表中数据可知,方案1的总传动比小,传种装置结构尺寸小,因此可采用选方案选定电动机型号为Y 1 3 2 M 2 -型电动3. 2传动装置总传动比的计算和各级传动比的分配1、传动装置总传动比i n m / n w =960/109. 2=8. 792、分配各级传动比高速级为圆锥齿轮其传动比应小些约ii 0. 25,低速级为圆柱齿轮传动其传动比可大些。

所以可取”二2. 2 12 =43. 3计算传动装置的运动和动力参数1、各轴的转速(各轴的标号均已在图中标出)n 二n J i0=960r/mi nn n = n / i 2 =960/202=436. 36r/minn 皿二g / i2 =436. 36/4=109. 2r/minn iv n 皿二109・2i7niin2、各轴输入功率P P ed if =4. 95kwPi P I I. 2=4. 655kw结果i、2・2n 二960n n二436.36 n iv n 皿=109. 2r/min P =4. 95 kw P H =4. 65 kw Pm =4. 47 IzTirP II Pn 2 3=4.47kwPiv = Pm ・ n ・ n =4. 38kw3、各轴转矩Ti 9550 PL=49. 24N. m5Tn 9550 Pn =101.88N.mPillTm 9550 =390. 92N. mn川Tiv 9550 PlV =383. 04N. Mn. / 将计算结果汇总列表如下表3轴的运动及动力参数四、传动零件的设计计算4. 1斜齿圆柱齿轮传动的设计(主要参照教材《机械设计(第八版)》已知输入功率为R二4・655kw、小齿轮转速为=436. 36r/min.齿数比为4。

二级圆锥齿轮减速器的设计二级圆锥齿轮减速器是一种常见而重要的机械传动装置。

在工业机械中广泛应用,可实现输出扭矩和转速的变换,具有结构紧凑、传动效率高、可靠性强等特点。

下面将从设计原理、设计步骤和注意事项等方面介绍二级圆锥齿轮减速器的设计。

设计原理:二级圆锥齿轮减速器由两个不同级数的直齿圆锥齿轮组成。

第一级圆锥齿轮由输入轴带动,通过啮合传递力矩和转速给第二级圆锥齿轮,最终输出给负载。

通过合理的模数、齿数和配合等参数的选择,可以实现所需的输出扭矩和转速变换。

设计步骤:1.确定设计参数:根据实际需求,确定传动比、输入转速、输出扭矩等设计参数。

2.计算第一级圆锥齿轮参数:根据输入转速和输出扭矩,通过动力学分析和强度校核计算第一级圆锥齿轮的模数和齿数。

3.计算第二级圆锥齿轮参数:根据第一级圆锥齿轮的输出转速和输出扭矩,同样进行动力学分析和强度校核计算第二级圆锥齿轮的模数和齿数。

4.选择轴承:根据设计参数和计算结果,选择合适的轴承类型和规格,用于支撑齿轮和传递负载。

5.安装布置:根据实际安装场景和传动方式,确定减速器的安装布置,设计支撑结构和连接方式。

6.强度校核:通过强度校核计算,检验设计参数和材料的强度安全性。

7.材料选择:根据传动功率和工作条件,选择合适的材料进行制造,以满足强度和耐磨性能的要求。

8.制造和装配:根据设计图纸和工艺要求,进行齿轮的加工制造和减速器的装配。

9.润滑和冷却:选择合适的润滑方式和冷却系统,保证减速器的正常运行。

10.检测和调试:进行减速器的试运行和静态检测,调整和优化传动性能。

注意事项:1.综合考虑强度和传动效率,根据实际应用需求选择合适的传动比。

2.根据操作环境和工作条件,选择耐磨性好的齿轮材料。

3.合理选择齿轮的配合间隙和啮合角,以确保传动平稳、低噪音和高效率。

4.注意减速器的装配精度和轴心偏差等几何误差,避免故障和性能下降。

5.对于大型减速器,需要考虑轴承和润滑系统的设计,确保其正常工作和寿命。

机械设计课程设计

设计说明书

课题名称:二级圆锥圆柱齿轮减速器

学院:机械工程学院

专业:机械设计制造及其自动化设计人员:XXX

指导教师:XXX

开始日期:XXXX.XX.XX

完成日期:XXXX.XX.XX

目录

设计任务书 (3)

传动方案的拟订及说明 (3)

电动机的选择 (3)

计算传动装置的运动和动力参数 (5)

传动件的设计计算 (7)

轴的设计计算 (16)

滚动轴承的选择及计算 (36)

键联接的选择及校核计算 (38)

联轴器的选择 (40)

减速器附件的选择 (40)

润滑与密封 (41)

设计小结 (41)

参考资料目录 (42)

图四

3、初步确定轴的最小直径

先初步估算轴的最小直径。

选取轴的材料为40r C (调质),根据《机械设计(第八版)》表

15-3,取0108A =,3

0 3.16

min 25.59310d A mm ==,中间轴最小直径显然是安装滚动轴承的

(2)根据轴向定位的要求确定轴的各段直径和长度

1)初步选择滚动轴承。

因轴承同时受有径向力和轴向力,故选用单列圆锥滚子轴承,参照工作要求并根据125625.59d d mm --=>,由《机

图六

图六

222397.57402.79220.4cot1151'35''d Fr F N

Y ===⨯⨯︒

/cmiZawtqbhuRF 访问密码 5331。

二级斜齿圆锥齿轮减速器课程设计

1. 引言

本文档旨在设计一种二级斜齿圆锥齿轮减速器,以满足特定的技术要求和应用需求。

减速器的设计目标是实现高效能、可靠性和紧凑性。

2. 技术要求

设计减速器时需要考虑以下技术要求:

- 转速比:根据应用需要确定合适的转速比。

- 齿轮类型:选择合适的齿轮类型,例如斜齿圆锥齿轮。

- 功率传递:确保减速器能够传递所需的功率,同时减少能量损耗。

- 工作温度范围:确定减速器可工作的温度范围,确保其适应环境条件。

- 噪声和振动:减速器应设计为尽可能降低噪声和振动水平。

- 维护和保养:考虑减速器的维护和保养需求,使其能长期稳

定运行。

3. 设计步骤

减速器的设计步骤如下:

1. 确定转速比:根据应用需求和传动系统要求确定合适的转速比。

2. 选择齿轮类型:根据转速比、功率传递和工作温度等因素选

择合适的斜齿圆锥齿轮。

3. 计算齿轮参数:根据转速比、齿轮模数和齿数等参数计算齿

轮的几何参数。

4. 检查齿轮强度:根据设计载荷和材料强度等因素,检查齿轮

的刚度和耐久性。

5. 优化设计:根据实际情况调整齿轮参数,以优化减速器的性

能和可靠性。

6. 验证设计:进行模拟或实验验证,确保减速器符合设计要求。

4. 结论

本文档设计了一种二级斜齿圆锥齿轮减速器,满足了特定的技

术要求和应用需求。

该减速器具有高效能、可靠性和紧凑性等优点。

在实际应用中,应根据具体情况进行设计参数的优化和验证,以确

保减速器的性能符合预期。

目录

设计任务书 (2)

二¸电机的选择计算

1择电机的转速 (2)

2. 作机的有效功率 (2)

3. 择电动机的型号 (3)

三¸运动和动力参数的计算

1.配传动比 (3)

2.轴的转速 (3)

3.轴的功率 (4)

4各轴的转矩 (4)

四¸传动零件的设计计算

1闭式直齿轮圆锥齿轮传动的设计计算 (4)

2闭式直齿轮圆柱齿轮传动的设计计算 (6)

五¸轴的设计计算

4.速器高速轴I的设计 (9)

5.减速低速轴II的设计 (11)

3. 减速低速轴III的设计 (14)

六¸滚动轴承的选择与寿命计算

1减速器高速轴滚动轴承的选择与寿命计算 (16)

2.速器低速II轴滚动轴承的选择与寿命计算 (17)

3. 减速器低速III轴滚动轴承的选择与寿命计算 (18)

七¸键联接的选择和验算

1. 联轴器高速轴轴伸的键联接 (19)

2. 大圆锥齿轮低速轴II的的键联接 (19)

3.大圆柱齿轮低速轴III的的键联接 (20)

八¸润滑油的选择与热平衡计算

1. 减速的热平衡计算 (21)

2. 滑油的选择 (22)

九¸参考文献 (23)

3.

需图纸请找Q251133408.

此处省略 NNNNNNNNNNNN字。

如需

要完整说明书和CAD图纸等.请联系

扣扣:二五一一三三四零八另提供全

套机械毕业设计下载!

15.

16.

17.

18.

19.

20.。

一、设计任务书一、设计题目:设计二级圆锥—圆柱齿轮减速器设计卷扬机传动装置中的两级圆锥-圆柱齿轮减速器。

该传送设备的传动系统由电动机—减速器—运输带组成。

轻微震动,单向运转,两班制,在室内常温下长期连续工作。

(图1)1—电动机;2联轴器;3—减速器;4—卷筒;5—传送带运输带拉力F(KN) 运输带速度V(m/s)卷筒径D(mm)使用年限(年)2.4 1.0 360 10三、设计内容和要求:1. 编写设计计算说明书一份,其内容通常包括下列几个方面:(1)传动系统方案的分析和拟定以及减速器类型的选择;(2)电动机的选择与传动装置运动和动力参数的计算;(3)传动零件的设计计算(如除了传动,蜗杆传动,带传动等);(4)轴的设计计算;(5)轴承及其组合部件设计;(6)键联接和联轴器的选择及校核;(7)减速器箱体,润滑及附件的设计;(8)装配图和零件图的设计;(9)校核;(10)轴承寿命校核;(11)设计小结;2. 要求每个学生完成以下工作:(1)减速器装配图一张(0号或一号图纸)(2)零件工作图二张(输出轴及该轴上的大齿轮),图号自定,比例1︰1。

(3)设计计算说明书一份。

二、传动方案的拟定运动简图如下:(图2)由图可知,该设备原动机为电动机,传动装置为减速器,工作机为运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2和8选用弹性柱销联轴器。

三、电动机的选择电动机的选择见表3-1四、传动比的计算及分配传动比的计算及分配见表4-1五、传动装置运动、动力参数的计算传动装置运动、动力参数的计算见表5-1六、传动件的设计计算一、高速级锥齿轮传动的设计计算锥齿轮传动的设计计算见表6-1二、低速级斜齿圆柱齿轮的设计计算斜齿圆柱齿轮的设计计算见表6-2七、齿轮上作用力的计算齿轮上作用力的计算为后续轴的设计和校核、键的选择和验算及轴承的选择和校核提供数据,其计算过程见表7-1八、减速器草图的设计一、合理布置图面该减速器的装配图一张A0或A1图纸上,本文选择A0图纸绘制装配图。

二级圆锥圆柱齿轮减速器设计说明书一、概述本设计说明书主要介绍二级圆锥圆柱齿轮减速器的设计过程、原理及关键技术。

该减速器采用高效、高精度的圆锥圆柱齿轮设计,结合二级行星减速结构,实现了高效、高扭矩、低噪音的传动效果。

二、设计目标本设计的目标是设计一款高效、高可靠性的二级圆锥圆柱齿轮减速器,满足工业机器人、机械臂等高精度、高扭矩传动要求。

三、设计原理1. 圆锥圆柱齿轮设计:采用高效、高精度的圆锥圆柱齿轮,通过优化齿轮参数和齿形设计,降低齿轮啮合间隙和噪音。

2. 二级行星减速结构:采用二级行星减速结构,通过内、外两组行星齿轮组的协同工作,实现高扭矩输出和优良的负载能力。

3. 润滑与冷却:采用强制润滑和风冷散热设计,保证减速器的正常运行和寿命。

四、关键技术1. 高效齿轮设计技术:通过优化齿轮参数和齿形设计,提高齿轮传动效率,降低噪音。

2. 高精度加工技术:采用高精度数控加工技术,确保齿轮精度和质量。

3. 可靠性设计技术:通过优化结构设计、选用高质量材料和严格的制造工艺,提高减速器的可靠性和稳定性。

五、设计流程1. 需求分析:明确减速器的设计要求、性能指标和使用环境。

2. 初步设计:确定减速器的总体结构、齿轮参数和材料等。

3. 详细设计:完成减速器的详细设计,包括齿轮、轴、轴承等部件的设计和制造工艺。

4. 制造与试验:根据详细设计图纸进行制造,完成减速器的装配和性能试验。

5. 优化与改进:根据试验结果进行优化改进,提高减速器的性能和可靠性。

六、设计结果与结论1. 设计结果:成功设计出一款高效、高精度的二级圆锥圆柱齿轮减速器,满足设计要求。

2. 设计结论:本设计采用高效、高精度的圆锥圆柱齿轮设计,结合二级行星减速结构,实现了高效、高扭矩、低噪音的传动效果。

同时,通过关键技术的应用和优化改进,提高了减速器的性能和可靠性。

本设计对于工业机器人、机械臂等高精度、高扭矩传动领域具有重要的应用价值。

七、参考文献与附录1. 参考文献:列出在设计过程中引用的相关文献。

圆锥圆柱齿轮减速器设计说明书设计说明书:圆锥圆柱齿轮减速器1.引言1.1 编写目的本文档旨在提供一个详细的设计说明书,以便于圆锥圆柱齿轮减速器的设计和制造过程中的参考。

1.2 文档范围本文档涵盖了圆锥圆柱齿轮减速器的各个方面,包括设计原理、结构参数、材料选择等内容。

2.设计原理2.1 齿轮减速器的工作原理2.2 圆锥圆柱齿轮减速器的优势2.3 圆锥圆柱齿轮减速器的应用领域3.结构设计3.1 整体结构布局3.2 齿轮参数的确定3.3 主轴和轴承的设计3.4 衔接部件的设计4.材料选择4.1 齿轮材料的选择4.2 主轴和轴承的材料选择4.3 其他零部件的材料选择5.传动设计5.1 传动比的确定5.2 功率计算和轴强度计算5.3 齿轮的修形设计5.4 传动系统的轴的设计6.加工制造6.1 工艺流程6.2 设备选择6.3 加工精度要求7.试验和验证7.1 试验计划7.2 试验方法7.3 试验结果及分析8.维护与保养8.1 维护周期8.2 维护内容8.3 故障排除方法9.安全注意事项9.1 设备操作时的注意事项9.2 设备维护时的注意事项9.3 设备故障排除时的注意事项10.附件本文档涉及的附件包括:- 圆锥圆柱齿轮减速器的设计图纸- 齿轮减速器生产工艺文件- 产品试验报告11.法律名词及注释- 设计:指根据需要构思并制定出产品的结构、功能、外观等方面的具体要求和规格的活动。

- 减速器:指用来降低机械传动系统的速度、增加扭矩的装置,由减速机构和机壳两部分组成。

- 齿轮:指由两个或多个齿轮相互啮合而具有传动功能的机械零件。

目录第1部分设计任务书 (3)1.1设计题目 (3)1.2设计步骤 (3)第2部分传动装置总体设计方案 (3)2.1传动方案 (3)2.2该方案的优缺点 (3)第3部分选择电动机 (4)3.1电动机类型的选择 (4)3.2确定传动装置的效率 (4)3.3选择电动机容量 (4)3.4确定传动装置的总传动比和分配传动比 (5)第4部分计算传动装置运动学和动力学参数 (6)4.1电动机输出参数 (6)4.2高速轴的参数 (6)4.3中间轴的参数 (6)4.4低速轴的参数 (7)4.5工作机的参数 (7)第5部分减速器高速级齿轮传动设计计算 (8)5.1选定齿轮类型、精度等级、材料及齿数 (8)5.2按齿根弯曲疲劳强度设计 (8)5.3确定传动尺寸 (10)5.4计算锥齿轮传动其它几何参数 (12)5.5齿轮参数和几何尺寸总结 (13)第6部分减速器低速级齿轮传动设计计算 (13)6.1选定齿轮类型、精度等级、材料及齿数 (13)6.2按齿面接触疲劳强度设计 (13)6.3确定传动尺寸 (16)6.4校核齿根弯曲疲劳强度 (17)6.5计算齿轮传动其它几何尺寸 (18)6.6齿轮参数和几何尺寸总结 (19)第7部分轴的设计 (19)7.1高速轴设计计算 (19)7.2中间轴设计计算 (24)7.3低速轴设计计算 (30)第8部分滚动轴承寿命校核 (36)8.1高速轴上的轴承校核 (36)8.2中间轴上的轴承校核 (38)8.3低速轴上的轴承校核 (39)第9部分键联接设计计算 (40)9.1高速轴与联轴器键连接校核 (40)9.2高速轴与小锥齿轮键连接校核 (40)9.3中间轴与大锥齿轮键连接校核 (41)9.4低速轴与低速级大齿轮键连接校核 (41)9.5低速轴与联轴器键连接校核 (41)第10部分联轴器的选择 (42)10.1高速轴上联轴器 (42)10.2低速轴上联轴器 (42)第11部分减速器的密封与润滑 (42)11.1减速器的密封 (42)11.2齿轮的润滑 (43)11.3轴承的润滑 (43)第12部分减速器附件 (43)12.1油面指示器 (43)12.2通气器 (43)12.3放油孔及放油螺塞 (44)12.4窥视孔和视孔盖 (44)12.5定位销 (44)12.6启盖螺钉 (45)12.7螺栓及螺钉 (45)第13部分减速器箱体主要结构尺寸 (45)第14部分设计小结 (46)第15部分参考文献 (46)第1部分设计任务书1.1设计题目二级圆锥-斜齿圆柱减速器,拉力F=2200N,速度v=1.1m/s,直径D=240mm,每天工作小时数:8小时,工作年限(寿命):20年,每年工作天数:365天,配备有三相交流电源,电压380/220V。

二级圆锥圆柱齿轮减速器设计一、介绍二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种工业设备中。

本文将详细介绍二级圆锥圆柱齿轮减速器的设计过程。

二、设计步骤1. 确定传动比和输入输出转速首先需要确定减速器的传动比和输入输出转速。

根据实际应用需求,计算得到合适的传动比和输入输出转速。

2. 选择齿轮材料和模数根据传动比和输入输出转速,选择合适的齿轮材料和模数。

通常情况下,齿轮材料选用优质合金钢或硬质合金钢,模数根据实际需要进行选择。

3. 绘制齿轮剖面图根据所选的齿轮模数和参数,绘制出齿轮剖面图。

在绘制过程中需要注意每个部位的尺寸、角度等参数,确保精度。

4. 计算齿轮参数根据所绘制的剖面图计算出各个部位的参数,如压力角、顶高系数等。

5. 设计主要部件根据所计算出的齿轮参数,设计主要部件,如齿轮、轴等。

在设计过程中需要注意各个部件之间的配合精度。

6. 绘制装配图根据所设计的主要部件,绘制出装配图。

在绘制过程中需要注意各个部件之间的位置、角度等参数。

7. 进行模拟分析使用专业的模拟软件对所设计的减速器进行分析,以确保其性能和稳定性。

8. 优化设计根据模拟分析结果对减速器进行优化设计,以进一步提高其性能和稳定性。

9. 制造和组装根据最终的设计结果制造和组装减速器。

在制造和组装过程中需要注意每个部件之间的精度和配合情况。

三、总结二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,其设计过程需要经过多个步骤,并且需要注意每个步骤中各个参数和精度。

通过本文所介绍的设计步骤,可以有效地提高二级圆锥圆柱齿轮减速器的性能和稳定性。

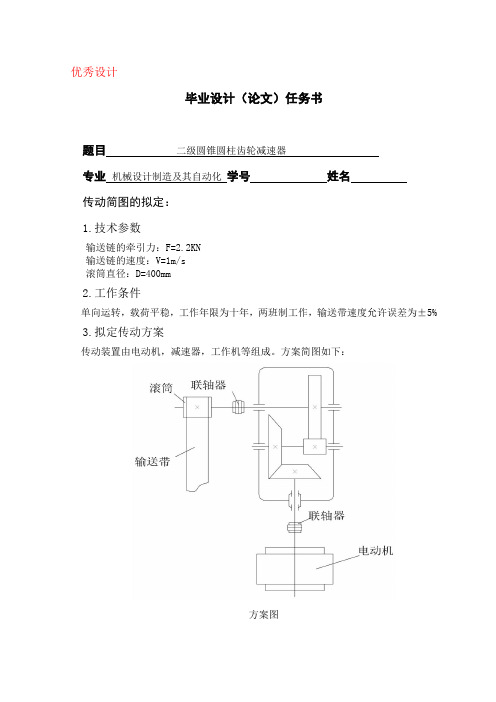

优秀设计毕业设计(论文)任务书题目二级圆锥圆柱齿轮减速器专业机械设计制造及其自动化学号姓名传动简图的拟定:1.技术参数输送链的牵引力:F=2.2KN输送链的速度:V=1m/s滚筒直径:D=400mm2.工作条件单向运转,载荷平稳,工作年限为十年,两班制工作,输送带速度允许误差为±5% 3.拟定传动方案传动装置由电动机,减速器,工作机等组成。

方案简图如下:方案图选题背景:随着现代工业的不断发展和扩大,对工业机械的需求量也再迅速的增加,同时对机械设备的可靠性,维修性,安全性,经济性和燃油性也提出而来更高的要求。

齿轮机构是在各种机构中应用最广泛的一种传动机构。

它可以用来传递空间任意两轴件的运动和动力,并具有功率范围大,传动效率高,传动比准确,使用寿命长,工作安全可靠等特点。

齿轮传动机构中很重要的应用就是减速器。

减速器是原动机和工作机之间独立的闭式机械传动装置用来降低原动机转速或增大转矩,以满足工作机需要。

而齿轮减速器作为一种重要的动力传递装置,在机械化生产中起着不可替代的作用,圆锥齿轮减速器是最常用的机械传动机构之一。

圆锥圆柱齿轮减速机承载能力强,体积小,噪声低,适用于入轴、出轴成直角布置的机械传动中。

主要内容:设计出符合要求的二级圆锥圆柱齿轮减速器,并用虚拟软件,进行二级圆锥圆柱齿轮机构的三维建模,对圆锥圆柱减速器的机构的组成,内部传动部件,进行装配干涉分析、应力应变分析、运动仿真,最终生成二维工程图。

主要参考文献:[1] 李秀珍主编.机械设计基础[M].北京:机械工业出版社,2005.[2] 邱宣怀主编.机械设计(第四版) 高等教育出版社.2009.5[3] 宋宝玉主编.机械设计课程设计指导书[M].北京:高等教育出版社,2006.[4] 任家隆主编.机械制造基础[M].北京:高等教育出版社,2003.[5] 刘静华,唐科,杨民主编.计算机工程图学实训教程(Inventor 2008版)[M].北京:北京航空航天大学出版社,2002.[6] 杨慧英,王玉坤主编.机械制图[M].北京:清华大学出版社,2002.[7] 江洪等编著. SolidWorks机械设计实例解析[M].北京:机械工业出版社.2007.[8] 《机械设计手册》编委会.机械设计手册.齿轮传动[M].北京:机械工业出版社,2007.[9] 孙桓陈作模葛文杰主编机械原理.高等教育出版社.2008.4完成期限:20XX年5月20日指导教师签名:专业负责人签名:年月日目录摘要 (1)Abstract (2)1引言 (3)1.1概述 (3)2电机的选择计算 (6)2.1选择电动机的类型 (6)2.2选择电动机的容量 (6)2.3确定电动机转速 (6)2.4计算传动装置的总传动比i∑并分配传动比 (7)2.4.1分配原则 (7)2.5计算传动装置各轴的运动和动力参数 (7)2.5.1各轴的转速 (7)2.5.2各轴的输入功率 (8)2.5.3各轴的输入转矩 (8)3传动零件的设计计算 (9)3.1闭式直齿轮圆锥齿轮传动的设计计算 (9)3.2闭式直齿圆柱齿轮传动的设计计算 (12)3.3轴的设计计算 (15)3.3.1减速器高速轴Ⅰ的设计 (15)3.3.2减速器的低速轴Ⅱ的设计 (19)3.3.3减速器低速轴Ⅲ的设计计算 (20)4滚动轴承的选择与寿命计算 (24)4.1减速器高速I轴滚动轴承的选择与寿命计算 (24)4.2减速器低速III轴滚动轴承的选择与寿命计算 (25)5键联接的选择 (26)5.1 高速轴的键连接 (26)5.2 低速轴的键连接 (26)6减速器机体的结构设计 (26)6.1 机体要具有足够的刚度 (27)6.2 机体的结构要便于机体内零件的润滑,密封及散热 (28)6.3 机体结构要具有很好的工艺性 (28)6.4 确定机盖大小齿轮一段的外轮廓半径 (29)7润滑和密封设计 (29)7.1 润滑 (29)7.2 密封 (30)8箱体设计的主要尺寸及数据 (30)9三维建模 (31)9.1 三维建模技术 (31)9.2 草图概念设计 (33)9.2.1零件的三维参数化设计建摸 (33)9.2.2虚拟装配 (37)9.2.3干涉分析 (41)9.2.4应力分析 (44)10结论 (46)谢辞 (47)参考文献 (48)二级圆锥圆柱齿轮减速器摘要本课题主要研究的内容是根据减速器设计的原始资料,研究减速器够组成部件(包括齿轮、轴、轴承、上箱体和下箱体)的设计及校核方法。

二级减速器课程设计完整版一、课程设计的目的二级减速器课程设计是机械设计课程中的重要实践环节,其目的在于通过对二级减速器的设计,让我们更深入地理解机械传动系统的工作原理和设计方法,培养我们综合运用所学机械知识进行工程设计的能力,包括结构设计、强度计算、绘图表达等方面。

同时,也有助于提高我们的创新思维和解决实际问题的能力。

二、设计任务与要求本次设计的任务是设计一个用于特定工作条件下的二级减速器。

给定的工作条件包括输入功率、输入转速、工作机的转速要求以及工作环境等。

具体要求如下:1、选择合适的传动方案,确定各级传动比。

2、对齿轮、轴、轴承等主要零部件进行设计计算和强度校核。

3、绘制减速器的装配图和主要零件图。

4、编写设计说明书,清晰阐述设计思路和计算过程。

三、传动方案的选择在选择传动方案时,需要考虑多种因素,如传动效率、结构紧凑性、成本等。

常见的二级减速器传动方案有圆柱齿轮减速器、圆锥齿轮减速器、蜗杆减速器等。

经过比较分析,我们选择了圆柱齿轮减速器,因为它具有传动效率高、结构简单、成本较低等优点。

四、主要参数的计算1、确定总传动比根据输入转速和工作机转速要求,计算出总传动比。

2、分配各级传动比考虑到齿轮的齿数和模数等因素,合理分配两级齿轮的传动比。

3、计算各轴的转速、功率和转矩五、齿轮的设计计算1、选择齿轮材料根据工作条件和使用要求,选择合适的齿轮材料。

2、按齿面接触疲劳强度计算确定齿轮的主要参数,如齿数、模数、分度圆直径等。

3、按齿根弯曲疲劳强度校核六、轴的设计计算1、初步估算轴的直径根据传递的转矩和转速,初步估算轴的最小直径。

2、轴的结构设计根据安装零件的要求,确定轴的各段直径和长度,以及轴上的键槽等结构。

3、轴的强度校核对轴进行弯扭合成强度校核和疲劳强度校核。

七、轴承的选择与校核根据轴的受力情况,选择合适的轴承类型,并进行寿命计算和校核。

八、键的选择与校核选择合适的键连接,并对其强度进行校核。

九、减速器的润滑与密封确定减速器的润滑方式和润滑油的种类,以及选择合适的密封方式和密封件。

题目:设计输送运输机的驱动装置一、课程设计的目的1、通过机械设计课程设计,综合运用机械设计课程和其它有关选修课程的理论和生产实际知识去分析和解决机械设计问题,并使所学知识得到进一步地巩固、深化和发展。

2、学习机械设计的一般方法。

通过设计培养正确的设计思想和分析问题、解决问题的能力。

3、进行机械设计基本技能的训练,如计算、绘图、查阅设计资料和手册,熟悉标准和规范。

二、已知条件(一)圆锥圆柱齿轮减速器(二)工作机转矩:400N.m,不计工作机效率损失。

螺旋轴转速:85r/min。

(三)动力来源:电压为380V的三相交流电源;电动机输出功率P=4.66kw。

(四)工作情况:三班制;每班工作8小时,五年,每年三十天,螺旋输送机效率为0.92。

(五)工作环境:室内。

三、工作要求1、画减速器装配图一张(A1图纸);2、对传动系统进行结构分析、运动分析并确定电动机型号、工作能力分析;3、对传动系统进行精度分析,合理确定并标注配合与公差;4、设计说明书一份。

四、参考资料1、《机械设计》杨恩霞主编哈尔滨工程大学生出版社出版2、《机械设计课程设计指导书》宋宝玉主编高等教育出版社出版3、《机械设计课程设计》唐增宝何永然刘安俊主编华中科技大学出版社出版4、《画图几何及机械制图》(第五版)朱冬梅主编华中理工大学出版社出版目录一、减速器结构分析(一)传动系统的作用(二)传动方案的特点(三)电机和工作机的安装位置二、传动装置的总体设计(一)电动机的选择(二)传动比的设计(三)计算传动装置的运动和动力参数(四)初算轴的直径(五)联轴器的选择(六)齿轮的设计与校核(七)轴的结构设计与校核(八)轴承的校核三、装配图设计(一)装配图的作用(二)减速器装配图的绘制四、零件图设计(一)零件图的作用(二)零件图的内容及绘制五、设计小结一、 减速器结构分析分析传动系统的工作情况1、传动系统的作用:作用:介于机械中原动机与工作机之间,主要将原动机的运动和动力传给工作机,在此起减速作用,并协调二者的转速和转矩。

课程设计--二级圆锥-圆柱齿轮减速器机械设计基础课程设计计算说明书设计题目:二级圆锥-圆柱齿轮减速器设计者:学号:同组者:学院:专业班级:指导教师:二○一四年○六月二十一日目录一、设计任务书 (2)二、总体设计计算 (4)1. 电机型号选择2. 各级传动比分配3. 各轴的运动参数和动力参数计算(转速、功率、转矩)三、传动机构设计计算 (6)1. 直齿圆柱传动2. 圆锥齿轮传动四、轴系零件设计计算 (10)1. 输入轴的设计计算2. 中间轴的设计计算3. 输出轴的设计计算五、滚动轴承的选择与寿命校核计算 (20)六、键连接的强度校核计算 (23)七、润滑和密封方式的选择 (24)八、箱体的设计 (25)九、附件的结构设计和选择 (25)十、设计总结 (26)参考文献 (27)一、设计任务书1、二级圆锥-圆柱设计方案(1)已知条件:输送带牵引力F=3500N带速V=1.7m/s卷筒直径D=200mm(2)整体方案如下:图1-1 二级圆锥-圆柱齿轮减速器整体外观参考图图1-2 二级圆锥-圆柱齿轮减速器内部结构参考图图1-3 二级圆锥-圆柱设计运动方案简图二、总体设计计算1、电机型号选择(1)电动机类型选择:Y系列三相异步电动机(2)电动机功率计算:输出功率:P输出= F×V/1000=5.95KW按《机械设计基础课程设计》P7表2-4 取η联轴器=0.99 轴承的效率的确定:圆锥齿轮处选用圆锥滚P输出=5.95K Wη联轴器=0.991(10.5Φ-R(均按《机械设计基础》1(10.5Φ-R1/ Z1=2.62mm故取d78=50mm,L78=20mm8)轴段89应与高速级小圆锥齿轮配合取d89=45mm,按《机械设计基础》P99L=(1~1.2) d s其中,轴径d s= d89=45mm,故得,L=(45~54)mm 取L=56mm因为轴段89上应有套筒将轴承和齿轮隔开并定位,取套筒长l=20mm综上,L78=78mm(5)输入轴(Ⅰ轴)的强度校核1)轴承的径向支反力根据轴承支反力的作用点以及轴承和齿轮在轴上的安装位置,建立如下图所示的力学模型。

机械设计课程设计二级圆锥圆柱齿轮减速器学校:沈阳工业大学学院:化工装备学院专业班级:过程装备与控制工程1201班姓名:万秋呈学号:120121401目录第一章设计任务书 (2)第二章电动机的选择及功率的计算 (3)1.电动机的选择 (4)第三章传动比的分配及参数的计算 (4)1.总传动比 (4)2.分配各传动形式的传动比 (5)3. 各轴传动装置的运动和运动参数 (6)第四章齿轮传动计算 (7)1.高速级齿轮传动计算 (8)2.低速级齿轮传动计算 (14)第五章轴的设计及校核 (21)1.低速轴的设计 (21)2. 中间轴的设计 (23)3. 输出轴的计算 (28)4.轴的校核 (30)第六章润滑器的密封及附件的选择 (33)第七章总结 (35)参考文献 (36)第一章设计任务书1.题目:带式运输机的传动装置2.原始数据:数据编号数据编号A1 A2 A3 A4 A5 A6 A7 A8 A9 A10运输带工作拉力1900 1800 1600 2200 2250 2500 2450 1900 2200 2000运输带工作速度 1.3 1.35 1.4 1.45 1.5 1.3 1.35 1.4 1.45 1.5卷筒直径250 260 270 280 290 300 250 260 270 280 3.机器的工作条件:单班制,连续单向运转,载荷平稳,室内工作,有粉尘(带式运输机的效率已经在F中考虑)4.使用年限:八年,大修期三年5.生产批量:10万台6.生产条件:中等规模机械厂,可加工8~9级精度齿轮及蜗轮7.动力来源:电力,三相交流(220/380)运输带速度允许误差:5%8.设计工作量:减速器装配图——(A0)设计说明书一份9.传动方案:mm d 254=,已知齿轮轮毂宽度为mm 24,为了使套筒端面可靠地压紧齿轮,此轴段略短于轮毂宽度,故取mm L 154=。

齿轮右端采用轴端挡圈,则轴环处的直径mm d 364=。

减速器二级减速课程设计圆锥齿轮设计说明书一:课程设计任务书1.传动方案图:图1图示(1):1为电动机,2及5为联轴器,3为高速级齿轮传动,4为减速器,6为输送机滚筒,7为低速级齿轮传动。

辅助件有:观察孔盖,油标和油尺,放油螺塞,通气孔,吊环螺钉,吊耳和吊钩,定位销,启盖螺钉,轴承套,密封圈等.。

2.已知条件:1)工作条件:两班制,连续单项运转,载荷平稳,室内工作,有粉尘,环境最高温度35℃;2)使用折旧期:8年;3)检修间隔期:四年一大修,两年一次中修,半年一次小修;4)动力来源:电力,三相交流,电压380V/220V;5)传送带的传输误差为+5%;6)制造条件及生产批量:一般机械厂制造,小批量生产。

3.设计数据:表1.设计数据二:电动机的选择:1.选择电动机的类型:由已知条件采用三相交流电动机,常采用Y 系列三相一步电动机。

根据有粉尘的环境条件的要求,选用Y (IP44)系列的电动机。

2.电机功率的确定:电动机所需工作效率按给定的条件为:kw awd p p η=工作机所需有效功率为:P w =F ×V =2200N ×1.1m/s=2.42W 310⨯ 根据《机械设计课程设计指导书》P 7 和P 12,查表得出: 锥齿轮的传动(7级精度)效率为η1=0.97 圆柱齿轮传动(7级精度)效率为η2=0.98 滚子轴承传动效率为η3=0.98 弹性联轴器传动效率取η4=0.99 2 输送机滚筒效率为η5=0.96又根据总效率的求解公式有:η=η1·η2·η3···ηnkw 88.20.8412.42===a w d p p η3.确定电动机转速:卷筒轴工作转速为:min /1.703.014.31.16060r D v n w =⨯⨯=⨯=π 按表1推荐的传动比合理范围:圆锥圆柱齿轮减速器的传动比一般范围25~10'=i ,则:min /5.1752~7011.70)25~10(n ''w r i n a d =⨯=•=则符合这一范围的同步转速有750min /r 、1000min /r 、1500min /r ,所以可供选择的电动机型:序号 电动机型号 额定功率/kw 满载转速/(r/min ) 堵转转矩 参比价质量/kg 传动比额定转矩 1Y100L2-4 3 1430 2.2 1.87 43 20.39 2 Y132S-6 3 960 2.0 3.09 63 13.69 3Y132M-837102.03.527910.12综合考虑电动机和传动装置的尺寸、重量、价格、减速器的传动比,可见Y132S-6电动机型号符合设计要求,所以最终确定此型号电动机作为本次设计的电动机,其主要性能见下表:表3.Y132S-6电动机参数:型号 额定功率KW 转速 r/min 起动转矩 额定转矩 最大转矩 额定转矩 Y132S-6 3 9602.02.2电动机的主要外形和安装尺寸列于下表:图(2)中心高H 外形尺寸 ()HD AD AC L ⨯+⨯2/ 脚底安装尺寸 B A ⨯脚底螺栓直径 K 轴伸尺寸 E D ⨯装键部位尺寸GD F ⨯ 132 3155.347475⨯⨯ 140216⨯ 128038⨯ 4110⨯ 三.确定传动装置传动比:由选定的电动机满载转速m n 和工作机主动轴转速n ,可得减速器的总传动比为69.13=i总传动比为各级传动比1i 、2i 、3i ···in 的乘积,即a i =1i ·2i ·3i ···n i所以 a i =21i i •式中1i 、2i 分别为圆锥齿轮和圆柱齿轮的传动比。

为使圆锥齿轮直径较小,可取圆锥齿轮传动比为2125.0i i ≈,48.55.221==i i四.计算传动装置运动和动力参数 (1) 各轴转速Ⅰ轴: n 1=min /960r n m =Ⅱ轴:min /3845.2/960/112r i n n === Ⅲ轴:min /04.6956.5/384/223r i n n === 卷筒轴:n 3= n 4=69.04 min /r(2) 各轴功率的计算发动机:d P =3KWⅠ轴:P 1= d P 21ηη••=398.099.0⨯⨯=2.91KW Ⅱ轴: P 2= P 13η•=2.9197.0⨯=2.82KWⅢ轴:P 3= P 2 ηη••23=2.8298.098.0⨯⨯=2.71KW 卷筒轴:P 4= P 3 η•3 η• 4 =2.7198.099.0⨯⨯=2.63KW Ⅰ-Ⅲ的输出功率则分别为输入功率乘轴承效率0.98。

(3) 各轴的转矩的计算电动机的输入转矩:m N n P T m d d •=⨯=⨯=84.29960395509550 Ⅰ轴:T 1m N T d •=⨯⨯=••=95.2898.099.084.2912ηηⅡ轴:T 2= T 13η••i 1=28.95⨯0.97⨯2.5=70.2m N •Ⅲ轴:T 3= T 2ηη••23• i 2=70.2⨯0.98⨯0.98⨯5.48=m N • 卷筒轴: T 4= T 3η•3 η•4=368.94⨯0.99⨯0.98=369.48m N •Ⅰ-Ⅱ轴的输出转矩则分别为各轴的输入转矩乘轴承效率0.98, 运动和动力参数计算结果整理于下表:五.高速级齿轮的设计(锥齿轮的设计)已知输入功率为II P =2.91kw 、小齿轮转速为Ⅱn =960r/min 、传动比2.5。

工作寿命8年(设每年工作250天),两班制,连续单项运转,载荷平稳。

1. 选择精度:第一级传动为直齿锥齿轮传动,运输机为一般工作机器,速度不高,故选用7级精度。

(GB10095-88)2. 材料选择:由机械设计书表6.1《常用齿轮材料及其机械性能》,选取小齿轮材料为40Cr (调质),硬度为280HBS ,大齿轮材料为45钢(调质),硬度为240HBS ,二者材料硬度差为40HBS 。

3. 确定齿轮齿数:在设计新齿轮时,可有计算式:[]()uKT Z Z d R R P H H E 21235.017.4φφσ-⎪⎪⎭⎫⎝⎛≥1)确定公式内的各计算数值(1)由机械设计教材有:βαK K K K K V A =其中:A K ——使用系数,查表6.2得 25.1=A KV K ——动载系数,由教材取2.1=V KβK ——齿向载荷分配系数,由教材1.1=βKαK ——齿间载荷分配系数,由教材1=αKK ——载荷系数。

65.112.11.125.1=⨯⨯⨯==βαK K K K K V A(2)计算小齿轮传递的转矩:4511511089.2960/91.2105.95/105.95⨯=⨯⨯=⨯=n P T mm N ⋅ (3)由表6.3查得材料的弹性影响系数2/18.189MPa Z E =由图6.12查得节点区域系数5.2=H Z(4)选取齿宽系数 31=R ψ(5)由图6.14按齿面硬度查得小齿轮的接触疲劳强度极限MPa H 7401lim =σ,大齿轮的接触疲劳强度极限MPa H 6802lim =σ (6)由式6.11计算应力循环次数9111084.12508829606060⨯=⨯⨯⨯⨯⨯==h jL n N 89121036.75.2/1084.1/⨯=⨯==i N N(7)由图6.16查得接触疲劳强度寿命系数 95.01=N Z 09.12=N Z (8)计算接触疲劳强度许用应力,安全系数为S=1.1MPa S Z H N H HP 1.6391.195.0740lim1lim 1=⨯==σσMPa S Z H N H HP 8.6731.109.1680lim2lim 2=⨯==σσ [][]MPa HP HP P H 46.65628.6731.6392][21=+=+=σσσ2)计算(1)试算小齿轮分度圆直径t d 1,由计算公式得mm d 41.5414.3315.01311089.27.465.146.6565.28.18924231=⨯⎪⎭⎫⎝⎛⨯-⨯⨯⨯⨯⎪⎭⎫ ⎝⎛⨯≥(2)大齿轮齿数:62522d i c z =mm id d 05.13962.555.212=⨯== 18=c27.429.1525.2186522=⨯=z 取432=z 则小齿轮齿数: 2.1721==iz z 一般取小齿轮齿数为25~171=z ,所以取 171=z 齿数比: 52.212==z z u 与设计要求传动比的误差为1.2%,可用。

(3)模数: 大端模数:mm z d m 27.31762.5511===取标准模数mm m 5.3=(4)大端分度圆直径:mm mz d 5.59175.311=⨯== mm mz d 5.150435.322=⨯==小齿轮大端分度圆直径大于强度计算要求的55.62mm ,选择可用。

(5)节锥顶距:mm z z mzR 92.80122121=⎪⎪⎭⎫ ⎝⎛+= (6)节圆锥角:''39'382111︒==u arctg δ''21'21689012︒=-︒=δδ (7)大端齿轮圆直径:小齿轮:mm m d d a 08.65''39'3821cos 325.59cos 2111=︒⨯⨯+=+=δ 大齿轮:mm m d d a 7.152''21'2168cos 325.150cos 2222=︒⨯⨯+=+=δ(8)齿宽:mm R b R 96.269.8031=⨯==ψ取 mm b b 2721== 3 )校核齿根弯曲疲劳强度 (1)齿面接触强度验算: 由机械设计教程有:()HPv v v V HE H u u bd KT Z Z σσ≤+•=185.02211化简后直齿圆锥齿轮传动的齿面接触疲劳强度校核公式为: ()HP R R HE H ud KT Z Z σψψσ≤-=31215.017.4 带入数字计算得: []MPa MPa HP H 4.6544.577=<=σσ 满足接触强度 (2)弯曲强度校核验算:将锥齿轮当量齿轮的有关参数带入,略去重合度系数Y ,并取有效齿宽为0.85b,得齿根弯曲疲劳强度的校核公式为:()MPa Y Y m bd KT FP sa Fa mv V F σσ≤=112将m v v m d T ,,11几何参数带入上式,得齿轮弯曲疲劳强度条件为: ()()MPa Y Y u m z KT FP sa Fa R R F σψψσ≤+-=15.014232121确定各参数:①齿轮系数Y F 和应力修正系数Y S查表6.4得97.21=F Y 28.22=F Y52.11=S Y 73.12=S Y 查得 85.01=sr Y ,12.12=sr Y②许用弯曲应力可由下式算得N F STF FP Y S Y minlim ⋅=σσ由机械设计图6.15可查出弯曲疲劳极限应力MPa F 300lim =σ MPa F 2802lim =σ 查得寿命系数 0.121==N N Y Y 查得安全系数是 5.1=F S ③许用弯曲应力 :MPa S Y Y F XN F FP 3.23585.05.111300min1lim 2=⨯⨯⨯=⋅⋅=σσMPa S Y Y F XN F FP 67.16612.15.111280min2lim 2=⨯⨯⨯=⋅⋅=σσ()()MPa Y Y u m z KT FP s F R R F σψψσ<=+-=26.11815.0141123212112121290.10373.152.126.118FP F F F F MPa Y Y σσσ<=⨯=⋅= 因此满足齿根弯曲疲劳强度经过综合整理,得以下齿轮的相关参数表格:六.低速级圆柱齿轮设计已知输入功率为II P =2.82kw 、小齿轮转速为Ⅱn =280.1r/min 、齿数比为4。