高炉铁口冷却壁更换工艺

- 格式:pdf

- 大小:186.51 KB

- 文档页数:4

徐州华宏特钢有限公司1#1380m3高炉冷却壁安装施工方案编制:审核:批准:河北冶金建设集团有限公司二0一三年六月目录1、工程概况 (1)2、编制依据 (1)3冷却壁的安装工艺 (1)3.1 炉体冷却壁安装 (1)3.2 炉喉钢砖安装 (2)4 质量保证措施 (3)5 安全保证措施 (3)1、工程概况本方案为徐州华宏1380m3高炉冷却壁安装方案,共有16段,38种规格,共507块。

最大重量为3973kg,最小重量为779kg。

部分冷却壁为镶砖冷却壁,重量总计约1210吨。

2、编制依据1、中钢设计院所发图纸。

2、《冶金机械设备安装工程——炼铁设备》GB208—85。

3、《冶金机械设备安装工程质量检验评定标准》YB9243—92。

3冷却壁的安装工艺3.1 炉体冷却壁安装1、安装前应对所有的冷却壁和冷却板进行水压试验及通球试验。

水压试验采用1.5 Mpa,保压20分钟,泄露率不得超过3%,用0.75千克钢锤敲击冷却壁各部分不得有“冒汗”现象。

通球试验采用Φ48mm直径的木球,用压缩空气将木球从冷却水管一头吹入,从另一头吹出,应畅通。

运输或安装过程中有碰撞则必须重新检验。

完毕后应封闭管口,防止杂物进入,并保护好管口螺纹。

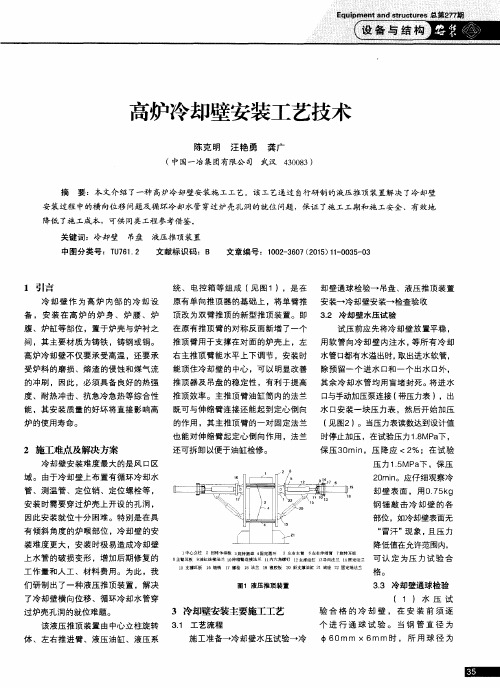

下面为冷却壁分组试压示意图。

2、冷却壁依照图纸编号和水冷壁编号均匀分布安装。

每一层中各块冷却壁之间的间隙设计值为30毫米,偏差为±10mm,每层之间的间隙为30mm,偏差为±1 0mm。

安装标高以风口带为基准,各层之间的相对位置以冷却壁展开图中轴线为基准。

3、冷却设备吊装1)冷却设备进炉的方案:a、冷却壁安装按照从一层逐步向上进行安装。

b、在炉壁标高▽+5.070米处南侧开孔,在孔南侧制作进料平台,利用25T履带吊车将4块冷却壁吊至运输小车,通过运输小车将冷却壁运送至炉内操作平台。

c、先将第一块就位,可利用螺栓孔用倒链在炉外向炉皮拉到炉壳内表面,贴合就位并穿入方头螺栓进行固定,之后第二块,依次四块全部就位。

高炉冷却壁安装方案首先,对于高炉冷却壁的材料选择,主要考虑其具有良好的耐热性能和耐腐蚀性能。

常用的材料有陶瓷材料、耐火浇注材料等。

在选择材料时要考虑到冷却壁所处环境的温度、气体组成以及不同部位的磨损情况等因素。

其次,对于冷却壁的安装技术,主要有耐候砌筑、浇注、砖衬和焊接等方法。

根据高炉冷却壁的不同部分,选择不同的安装技术。

在冷却壁的底部和高温区,可以使用耐候砌筑和浇注技术,以提高冷却壁的整体强度和耐蚀性。

而在较低温区,可以采用砖衬或焊接等技术,以提供冷却壁的局部维护性。

此外,为了提高冷却壁的寿命和工作效率,还需要采取一系列的保护措施。

首先是冷却系统的设计,通过合理布置冷却壁内部的导流管和冷却水流量,来保证冷却壁的均匀冷却,并防止冷却壁过热。

其次是定期检查冷却壁的磨损情况,在发现磨损较严重的地方及时进行修补和更换,以延长冷却壁的寿命。

另外,可以在冷却壁表面涂覆一层保护层,以提高冷却壁的耐腐蚀性和耐磨性。

在冷却壁的安装过程中,需要注意以下几点。

首先是施工环境的控制,要确保安装现场的整洁和通风良好,避免灰尘和有害气体对冷却壁材料的影响。

其次是安装方法的选择,要根据冷却壁的结构和材料特性,选择合适的安装工艺,确保冷却壁的安装质量。

另外,还要注意施工期间的安全措施,确保施工人员的人身安全。

总之,高炉冷却壁安装方案需要综合考虑材料选择、安装技术和保护措施等多方面因素。

只有合理选择材料、采用合适的安装技术,并加强冷却壁的保护措施,才能确保冷却壁的长期稳定运行和高效工作。

1、工程概况陕西龙钢1280m³高炉冷却壁共11带324块,其中单块最重为4.521t,冷却壁总重637.809t。

1~6带冷却壁可以与炉壳及炉身框架同步施工,7~11带冷却壁是与炉底砌筑及外部结构施工同步进行的,因此该设备安装时交叉作业多,必须做好安全措施;冷却壁的安装主要通过DBQ1500型塔式起重机进行吊装。

2、编制依据2.1包钢设计院所发图纸。

2.2《冶金机械设备安装工程——炼铁设备》GB208—85。

2.3《冶金机械设备安装工程质量检验评定标准》YB9243—92。

3冷却壁的安装工艺3.1冷却壁安装准备3.1.1冷却壁的外观检查及通球、试压冷却壁设备到场后先对其进行外观检查,检查内容:外部是否有裂纹,外部几何尺寸是否符合图纸设计要求,冷却壁进出水管是否加出厂封闭帽,冷却水管的保护管根部与冷却壁铸体接触是否严密,冷却壁与炉壳接触部位是否平整,冷却壁进出水管的左右间距、上下间距是否符合设计要求,同时检查进出水管内有无明显的异物。

冷却壁的通球试验选用0.6m³空压机与直径为冷却壁进出水管的直径75%的木球进行,通过压缩空气吹动木球顺利通过则为合格。

冷却壁的水压试验主要采用手动或电动打压泵分组进行,按照设计要求试压,保证试压时冷却壁的耐压时间。

下面为冷却壁分组试压示意图。

3.2冷却壁的样板制作与放样根据冷却壁图纸的尺寸,用油毡纸放出其实样,并在炉壳内表面标出水管孔及螺栓孔测温孔的位置。

样板制作尺寸为冷却壁贴近炉壳内壁侧的尺寸;放样时必须为冷却壁的实长,样板制作完毕后必须将样板贴到冷却壁上复核,确认无误后方可使用。

冷却壁样板制作完毕后,将每带炉壳沿圆周方向四等分,将样板贴在炉壳内壁上划出各类孔的位置和冷却壁的边线;同时在炉壳内壁的1/4范围内将冷却壁均匀分布,保证其质量要求,但在第1块放样时必须确定其起始位置,然后再往下排版。

冷却壁样板制作示意图。

3.3炉壳开孔冷却壁在放样完毕后,用水焊切割开孔,开孔的直径说明详见炉壳结构图。

大型高炉冷却壁快速更换的工法大型高炉冷却壁是高炉的重要组成部分,它承受着高温炉渣和炉料的侵蚀,长期以来一直是高炉维护保养的重点。

然而,传统的冷却壁更换工法存在着许多问题,如工期长、操作复杂、人工费用高等。

为了解决这些问题,大型高炉冷却壁快速更换的工法应运而生。

大型高炉冷却壁快速更换的工法主要包括以下几个步骤:首先,需提前进行仔细计划,确定更换的冷却壁位置和数量,并准备好所需的材料和工具;其次,使用起重设备将待更换的冷却壁的支撑结构和附件分离,并及时进行防护措施,避免破损;然后,使用快速拆装工具将旧冷却壁拆卸下来,并及时清理槽状结构中的杂物和积尘;接着,将新的冷却壁放置到位,并使用特殊的连接件固定,确保密封性和稳固性;最后,在确认新冷却壁的安全稳定后,进行测试和调试,确保其正常工作。

相比传统的冷却壁更换工法,大型高炉冷却壁快速更换的工法具有以下几个显著的优点。

首先,由于采用了快速拆装工具和特殊的连接件,大大减少了更换时间,从而能够缩短高炉的停产时间,提高生产效率。

其次,快速更换工法的操作步骤相对较简单,减少了人工的介入,降低了劳动强度和操作风险。

同时,高炉的维护保养周期也大大缩短,降低了维护成本和人工费用。

最后,新的冷却壁安装牢固,密封性好,能够有效防止渗漏和渣铁侵蚀,延长冷却壁的使用寿命。

然而,大型高炉冷却壁快速更换的工法也存在一定的挑战和风险。

首先,由于工期紧张,需要提前精确计划和准备,确保所需材料和工具供应充足,同时也需要有专业的技术团队进行操作,以避免出现意外。

其次,快速更换工法的操作步骤相对较为简化,可能对冷却壁的保存和维护造成一定的影响。

因此,在工法应用过程中,应加强对冷却壁维护的力度,及时检测和修复潜在的问题。

综上所述,大型高炉冷却壁快速更换的工法在高炉维护保养领域具有重要的意义。

它不仅能够缩短更换时间,提高生产效率,还会降低维护成本和人工费用。

然而,在应用过程中也需要注意操作的专业性和维护的持续性,以确保冷却壁的安全稳定和长期使用。

1.1高炉冷却壁的安装

1.1.1 冷却壁在施工现场安装前,必须进行通球、水压试验。

通球试验采用0.6倍水管内径的木球或尼绒球,由压缩空气为动力球从一头进另一头出,不能有堵塞现象。

冷却壁通球试验合格后,再进行1MPa水压试验,以0.75Kg手锤敲击,检查后无漏水和冒汗现象,保压15分钟压力降不大于3%者为合格。

1.1.2 安装冷却壁前必须在铁口框,风口大法兰,渣口大套,进风弯管拉杆座等设备支座全部安装完后,再进行安装。

1.1.3 安装冷却壁前先用样板在炉壳上确定冷却壁边框,进出水管,螺栓孔,探瘤孔的位置,标示清楚,再进行开孔,冷却壁进出水管炉皮开孔尺寸为水管外径的1.3~1.5倍,螺栓孔的炉皮开孔尺寸为螺栓直径的1.2~1.5倍。

1.1.4 每层冷却壁中有一块合门冷却壁应最后安装。

1.1.5 固定冷却壁的螺栓安装时要拧紧,然后对螺栓头方孔空洞处用耐火材料填实,此后对螺栓再拧紧,待烘炉完后对螺栓检查是否松动,之后:

(1) 螺栓孔的螺母与螺栓焊接,垫板不焊,螺栓孔封罩与炉皮焊接。

(2) 膨胀节一端与炉皮,一端与水管焊接。

1.1.6 冷却壁安装完毕与高炉冷却系统进行整体试压,试压合格后方可进行下一步配管工作。

1.1.7 高炉冷却系统试压完毕后才能对冷却壁与冷却壁之间,冷

却壁与铁口框、风、渣口大套、探瘤孔之间的缝隙,填充所规定的填料。

1.1.8 冷却壁的吊耳仅作为冷却壁就位调整时使用,因此冷却壁搬运过程中,吊耳原则上不允许使用,在炉内安装时,则禁止使用吊耳吊送。

98研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2020.04 (下)河钢集团承钢公司6#高炉炉容450m³,炉役后期因部分冷却壁已烧损,炉壳腐蚀变形,钢砖磨损严重,存在严重安全隐患;经公司研究决定,6#高炉停炉中修,对4~7段112块冷却壁、炉喉48块钢砖,炉腹至炉身2带炉壳(通高5米)进行更换。

1 施工准备1.1 高炉支固为保证更换炉壳施工安全,拆除炉壳前,需对炉体进行支固,方法是使用δ30的钢板制作成12个支座,均匀分布在高炉风口层与炉身二层焊接在壳上,12个支座均满焊,构浅谈高炉冷却壁钢砖炉壳更换方法及作业要点朱志军(河钢股份有限公司承德分公司,河北 承德 067002)摘要:高炉冷却壁、钢砖、炉壳是保证高炉安全生产顺行的重要设备,冷却壁、钢砖损坏直接影响高炉炉况的运行。

炉壳老化开裂会造成煤气泄露,给安全生产带来隐患。

本文详细介绍了一种同时更换冷却壁、钢砖和炉壳的方法,同时,阐述了施工作业过程及安全要点,达到了施工作业高效、方便、优质的效果。

关键词:高炉;冷却壁;钢砖;炉壳中图分类号:TF54 文献标识码:A 文章编号:1671-0711(2020)04(下)-0098-03成了上、下支撑面,使用∮219×10的管道制作成6m 长一段沿支撑面均匀分布的6根立柱,在立柱受力根部使用δ30钢板制作筋板共计24块,筋板焊接面打坡口焊接牢固,炉壳更换完毕后拆除(高炉支固见图1)。

1.2 设计制作“升降式”双层作业平台因6#炉炉腹、炉腰、炉身更换冷却壁112块,炉身顶部更换钢砖48块,为保证施工特设计、制作双层“升降式”作业平台。

冷却壁、炉壳吊装在炉腹开炉壳搭设平台做为通道进出,钢砖吊装在炉顶溜槽检修孔进出(双层作业平台见图2)。

值大。

但是,在多次理论和实测的对比中发现,随着负游隙值的增大,理论计算值也会越来越趋近于实测值(一般会出现30%的浮动),实验数据如表1所示。