钒铁的生产

- 格式:docx

- 大小:9.28 KB

- 文档页数:4

一、高炉炼钢法

高炉炼钢法是钒铁生产的主要方法之一,主要分为转炉-电弧炉法和半钢-电弧炉法。

其生产过程如下:

1. 原料加入:将钒铁生产所需的铁精粉和钒精粉按照一定比例加入高炉炉料中。

2. 烧结还原:炉料在高温条件下被烧结,使其结成块状物。

在还原气氛下,钒的氧化物被还原成钒铁。

3. 出钢和出渣:在高炉内产生的静渣中,钒铁含量较高,需要分离出来。

随后,再将不含钒铁的熔渣排出高炉。

同时,还将钢水和熔渣分离。

4. 合模冷却:将分离出来的钒铁放置在具有一定形状的浇口内,依据结构特点和时间温度规律进行冷却,得到所需的钒铁。

相比较其他生产工艺,高炉炼钢法操作简单,不需要严格控制温度和氧化还原条件,但产出的钒铁中含有杂质较多,适用于一些低端产品。

二、氧化物还原法

氧化物还原法是另一种钒铁生产的高效方法,是通过将钢铁冶炼废渣中的钒、铁氧化物还原制得。

其生产过程如下:

1. 加入原料:将废渣、铜渣等粉末原料加入反应炉中,与还原气体接触,使其受到还原。

2. 还原反应:原料中的钒、铁氧化物被还原成钒铁,并与残留的废渣一同被喷出反应器。

3. 充分熔融:将反应喷出的合金块放入熔炼窑中进行充分熔融,使

其混合均匀。

4. 浇注冷却:将熔化的钒铁灌入特制结型器中,并冷却定型。

相比较高炉炼钢法,氧化物还原法产出的钒铁纯度高、含有杂质少,适用于高端产品。

总结:钒铁的生产工艺包括高炉炼钢法和氧化物还原法,前者操作简单但产出的钒铁含有杂质较多,后者产出的钒铁纯度高,但操作复杂。

选择工艺需要根据需求来定。

钒的选矿方法和步骤:钒铁生产的主要原料是钒钛磁铁矿,经选矿富集后,通过高炉炼出含钒生铁,在雾化炉或转炉吹炼过程中提取钒渣。

钒渣经粉碎后配加钠盐(纯碱、食盐或无水芒硝)进行氧化钠化焙烧,使钒成为可溶的偏钒酸钠(NaVO3),浸取净化后加硫酸铵沉淀出多钒酸铵[(NH4)2V6O16],再经脱氨熔化,铸成片状五氧化二钒。

要求成分为V2O597~99%,P<0.05%,S<0.05%,Na2O+K2O <1.5%。

此外也从含钒铁精矿或含钒炭质页岩直接通过化学处理提取五氧化二钒。

电硅热法片状五氧化二钒用75%硅铁和少量铝作还原剂,在碱性电弧炉中,经还原、精炼两个阶段炼得合格产品。

还原期将一炉的全部还原剂与占总量60~70%的片状五氧化二钒装入电炉,在高氧化钙炉渣下,进行硅热还原。

当渣中V2O5小于0.35%时,放出炉渣(称为贫渣,可弃去或作建筑材料用),转入精炼期。

此时,再加入片状五氧化二钒和石灰,以脱除合金液中过剩的硅、铝等,俟合金成分达到要求,即可出渣出铁合金。

精炼后期放出的炉渣称为富渣(含V2O5达8~12%),在下一炉开始加料时,返回利用。

合金液一般铸成圆柱形锭,经冷却、脱模、破碎和清渣后即为成品。

此法一般用于含钒40~60%的钒铁冶炼。

钒的回收率可达98%。

炼制每吨钒铁耗电1600千瓦?时左右。

铝热法用铝作还原剂,在碱性炉衬的炉筒中,采用下部点火法冶炼。

先把小部分混合炉料装入反应器中,即行点火。

反应开始后再陆续投加其余炉料。

通常用于冶炼高钒铁(含钒60~80%),回收率较电硅热法略低,约90~95%钒和钻常呈铁的类质同像分别赋存于钛磁铁矿和黄铁矿中。

此类矿石的选矿,一般是先用弱磁选分出钒铁精矿,再用重选、强磁选、浮选、电选联合方法从尾矿中回收钛铁矿和用浮选回收黄铁矿。

钒铁精矿所含的钛是选矿无法除去的,可以在冶炼中分离。

为了满足高钛渣炼铁必需的渣量,过分提高钒铁精矿的铁品位,有时是不合理的。

从磁选尾矿中回收钛的流程,首先要保证得到优质钛精矿。

1 钒铁概述1.1简介钒铁(Ferrovanadium alloy)通过还原而得到的铁和钒中间合金(铁钒二元合金),其钒含量不小于35.0%(重量),不大于85.0%(重量),常用的钒铁有含钒40%、60%和80%三种。

钒作为元素周期表中钒族元素中的一员,其原子数为23,原子量为50.942,熔点为1887度,沸点为3337度,纯钒呈现为闪亮的白色,质地坚硬,为体心立体机构。

大约80%的钒和铁一起作为钢里的合金元素。

含钒的钢很硬很坚实,但一般其钒含量少于1%。

四川攀枝花钒钛资源十分丰富,其中钒的储量占全国的62%,居世界第三位。

我国从1978年开始出口钒渣、V2O5、钒铁。

从此我国从钒进口国变为钒出口国。

1.2钒铁用途钒铁是钢铁工业重要的合金添加剂。

钒可提高钢的强度、韧性、延展性和耐热性。

世界上消耗的钒约90%用于钢铁工业。

钒在普通低合金钢中主要是细化晶粒,增加钢的强度并抑制其时效作用;在合金结构钢中是细化晶粒,增加钢的强度和韧性,在弹昔钢中与铭或锰配合使用,增加钢的弹性极限,并改善其质量,在工具钢中王要细化钢的组织和晶粒,增加钢的回火稳定性,增强其二次硬化作用,提高其耐磨性,延长工具的使用寿命,在耐热钢和抗氢钢中,钒也起有益的作用,铸铁中加入的钒,由于形成碳化物而促进珠光体形成,使渗碳体稳定,石墨颗粒的形状细而均匀,细化基体的晶粒,因而使铸件的硬度、抗拉强度和耐磨强度提高。

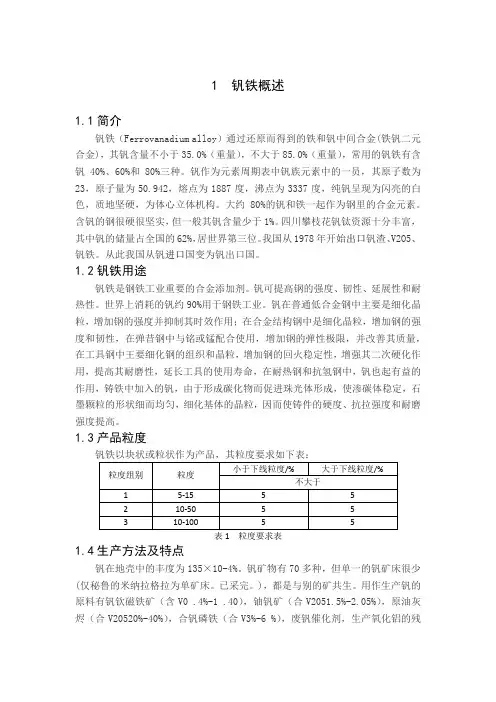

表1 粒度要求表1.4生产方法及特点钒在地壳中的丰度为135×10-4%。

钒矿物有70多种,但单一的钒矿床很少(仅秘鲁的米纳拉格拉为单矿床。

已采完。

),都是与别的矿共生。

用作生产钒的原料有钒钦磁铁矿(含V0 .4%-1 .40),铀钒矿(合V2051.5%-2.05%),原油灰烬(合V20520%-40%),合钒磷铁(合V3%-6 %),废钒催化剂,生产氧化铝的残渣等。

这些原料含钒低,都需要用湿法冶金的方法,首先从这些原料中提取五氧化二钒,然后再将五氧化二钒冶炼成钒铁及钒添加剂。

氮化钒铁生产工艺

氮化钒铁是一种金属氮化物,其化学式为VN。

在生产氮化钒铁的工艺中,主要包括原料选用、混合、粉碎、成型、烧结和氮化等几个步骤。

首先,原料选用是生产氮化钒铁的第一步。

一般选用含钒的粉末作为原料,如钒铁粉末、氮化钒粉末等。

这些原料要求纯度较高,杂质含量较低,以保证最终产品的质量和性能。

其次,原料混合是将选用的原料按一定比例进行混合的工艺步骤。

通过混合,可以实现原料的均匀分布,提高后续步骤的加工性能。

接着,将混合后的原料进行粉碎。

这一步骤的目的是将混合后的原料进一步细化,提高原料的活性,以便于后续的成型和烧结。

然后,将粉碎后的原料进行成型。

成型是将粉末状原料通过压制等方式,将其成型为所需形状的工艺步骤。

一般常见的成型方式有压坯、注射成型等。

成型完成后,将成型坯料进行烧结。

烧结是指在高温条件下,将成型坯料进行加热和保温处理,使其在固态条件下进行结合和致密化的工艺步骤。

通过烧结,可以使原料的结构和物理性能得到提高。

最后,进行氮化处理。

将烧结后的钒铁坯料放入氮气等气体环

境中,进行氮化处理。

在高温和氮气环境下,氮气会与钒铁反应生成氮化钒铁。

这一步骤是实现氮化钒铁生产的关键步骤。

综上所述,氮化钒铁的生产工艺包括原料选用、混合、粉碎、成型、烧结和氮化等几个步骤。

通过科学合理的工艺流程和控制参数,可以生产出质量优良的氮化钒铁产品。

氮化钒铁生产工艺氮化钒铁是一种重要的金属材料,具有优异的磁性能和力学性能,被广泛应用于电子、磁性材料等领域。

本文将介绍氮化钒铁的生产工艺,包括原料准备、氮化反应、热处理和产品加工等方面。

一、原料准备氮化钒铁的主要原料是钒铁和氨气。

钒铁是一种含有钒和铁的合金,常用的钒铁规格有FeV50、FeV60等。

氨气则是氮化反应的主要气体,一般采用纯度较高的氨气。

二、氮化反应氮化钒铁的生产过程主要是通过在高温下将钒铁与氨气进行反应,使钒铁中的钒与氮气结合生成氮化钒。

具体工艺流程如下:1. 将钒铁放入氮化炉中,通入预先加热的氨气。

2. 调整氨气的流量和温度,控制氮化反应的速率和温度。

3. 在一定温度下进行氮化反应,使钒铁中的钒与氮气结合生成氮化钒。

4. 控制氮化时间,确保充分反应。

5. 将氮化后的钒铁取出,冷却并进行后续处理。

三、热处理氮化钒铁经过氮化反应后,需要进行热处理以改善其磁性能和力学性能。

热处理工艺包括退火和淬火两个步骤。

1. 退火:将氮化钒铁加热至一定温度,保持一段时间后慢慢冷却。

退火过程中,钒铁中的晶界和组织结构得到重组和恢复,使材料的磁性能和力学性能得到改善。

2. 淬火:将退火后的氮化钒铁迅速冷却至室温,使材料的晶体结构保持在亚稳定状态,进一步提高其磁性能和力学性能。

四、产品加工经过热处理后的氮化钒铁可以进行产品加工,包括切割、修磨、打磨等工艺。

根据不同的应用需求,可以将氮化钒铁加工成各种形状和规格的零件和材料,如片状、粉末状等。

氮化钒铁的生产工艺包括原料准备、氮化反应、热处理和产品加工等环节。

通过科学控制每个环节的参数和工艺,可以获得具有优异磁性能和力学性能的氮化钒铁材料,满足不同领域的应用需求。

氮化钒铁的生产工艺对于提高材料性能、降低生产成本和推动相关产业发展具有重要意义。

钒铁冶炼(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)原创邹建新崔旭梅李俊翰教授等1 钒铁冶炼方法及特点(1)以还原剂来区分:通常分为硅热法、铝热法、碳热法三种。

(2)以还原设备区分:在电炉中冶炼的有电炉法(包括碳热法、电硅热法和电铝热法)。

不用电炉加热,只依靠自身反应放热的方法称为铝热法(即炉外法)。

(3)以含钒原料不同区分:用五氧化二钒、三氧化二钒、钒渣原料冶炼钒铁的方法。

(4)根据热源不同可分为:碳热法、电热法、电硅热法、金属热法。

不同方法,特点不同,一种是耗电能大,工序复杂,但产品质量稳定,还原剂价格低。

另一种是耗铝量大,回收率低,合金品位高,不用电能。

2 钒铁产品的牌号及成分钒铁牌号根据含钒量分为低钒铁:FeV35~50,一般用硅热法生产;中钒铁:FeV55~65;高钒铁:Fe70~80,一般用铝热法生产。

国内钒铁牌号及成分如表5.5.1,国际钒铁牌号及成分如表5.5.2。

80 FeV产品外观如图5.5.1。

(1)我国钒铁标准(GB 4139-2012)表5.5.1 我国钒铁牌号及成分标准表5.5.2 国际钒铁牌号及成分标准图5.5.1 80 FeV产品外观图5.5.2 冶炼钒铁的电弧炉3 金属热法冶炼钒铁的原理金属热法冶炼铁合金一般是用比较活泼的金属去还原比较不活泼的金属氧化物,并获得该金属与铁熔于一起,从而生成铁合金。

主要反应原理为:Me x O y+Al─→Al2O3+Me ϑH(Al)=Q kJ/mol∆298Me x O y+Si─→SiO2+Me ϑH(Si)=Q kJ/mol∆298Me x O y+Mg─→MgO+Me ϑH(Mg)=Q kJ/mol∆298Me x O y+Ca─→CaO+Me ϑH(Ca)=Q kJ/mol∆298上述Q值等于-301.39kJ时,该反应式能自发进行,反应放热能达到使炉料熔化、反应、渣铁分离的程度。

当然,要使Me的收率达到高的指标,这个值不一定是最佳的。

钒产业的发展现状1. 介绍钒是一种重要的金属元素,具有广泛的应用价值。

随着经济的不断发展和技术的进步,钒产业也取得了长足的发展。

本文将对钒产业的发展现状进行全面、详细、完整且深入地探讨。

2. 钒资源储量和分布情况钒是地壳中储量较为丰富的元素之一,主要存在于钒钛磁铁矿中。

全球钒资源储量约为13.5亿吨,分布较为广泛,主要集中在南非、中国、俄罗斯等国家。

3. 钒产业的发展历程3.1 钒产业的起步阶段(20世纪前半叶)钒产业的起步可以追溯到20世纪初。

最早的钒产业主要以炼钒为主,用于钢铁生产中的脱硫和增强钢材的强度。

当时由于钒产量较低,钒的价格较高,限制了钒产业的发展。

3.2 钒产业的快速发展(20世纪中叶至今)20世纪中叶以后,随着钒矿资源的开发和生产技术的不断改进,全球钒产量大幅增加。

钒的应用领域也得到了拓展,包括钛合金、化工催化剂、电池材料等。

中国成为了全球最大的钒生产国。

4. 钒产业在中国的发展现状4.1 钒产量和需求中国是全球最大的钒生产国,钒产量占全球总产量的四分之一以上。

与此同时,中国的钒需求量也在不断增加,主要用于钢铁生产、建筑材料等行业。

4.2 钒产业的发展瓶颈在钒产业的发展过程中,也存在一些问题和挑战。

例如,部分地区的钒矿资源开采方式落后,环境污染问题较为突出。

此外,钒产品的质量和技术水平与国际先进水平还存在一定差距。

4.3 钒产业的发展前景尽管面临一些挑战,但钒产业的发展前景依然广阔。

中国政府已经加大了对钒产业的支持力度,鼓励技术创新和绿色发展。

随着钒产品的广泛应用,特别是新能源领域的发展,钒产业有望迎来新的机遇和突破。

5. 钒产业的国际竞争态势5.1 南非的钒产业南非是全球第二大钒生产国,拥有丰富的钒矿资源和成熟的钒产业链。

南非的钒产业主要以出口为主,产品质量和技术水平较高。

5.2 俄罗斯的钒产业俄罗斯是全球第三大钒生产国,拥有丰富的钒资源和先进的生产技术。

俄罗斯的钒产业主要以钒铁生产为主,具有一定的竞争优势。

钒及钒生产工艺The final revision was on November 23, 2020钒及钒生产工艺第一章钒的性质及应用一、钒的性质:钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。

例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。

在180℃下,钒与氯作用生成四氯化钒(VCl4);当温度超过800℃时,钒与氮反应生成氮化钒(VN);在800~1000℃时,钒与碳生成碳化钒(VC)。

钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。

在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。

此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。

钒有多种氧化物。

V2O3和V2O4之间,存在着可用通式V n O2n-(3≤n≤9)表示的同族氧化物,在V2O4到V2O5之间,已知有V3O5、1V3O7、V4O7、V4O9、V5O9、V6O11、V6O13等氧化物。

工业上钒氧化物主要是以V2O5、V2O4和V2O3形式存在,特别是V2O5和生产尤为重要。

它们的主要性质列于下表:二、钒的应用三、五氧化二钒的性质V2O5是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为L),溶液呈黄色。

它在约670℃熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。

V2O5是两性氧化物,但主要呈酸性。

当溶解在极浓的NaOH中时,得到一种含有八面体钒酸根离子VO43-的无色溶液。

它与Na2CO3一起共熔得到不同的可溶性钒酸钠。

第二章五氧化二钒生产工艺方法概述五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。

钒及钒生产工艺第一章钒的性质及应用一、钒的性质:钒是一种十分重要的战略物资,在钢铁、电子、化工、宇航、原子能、航海、建筑、体育、医疗、电源、陶瓷等在国民经济和国防中占有十分重要的位置。

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。

例如:钒在空气中加热至不同温度时可生成不同的钒氧化物。

在180℃下,钒与氯作用生成四氯化钒(VCl4);当温度超过800℃时,钒与氮反应生成氮化钒(VN);在800~1000℃时,钒与碳生成碳化钒(VC)。

钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸(如盐酸、稀硫酸)和碱溶液的侵蚀,但能被氧化性酸(浓硫酸、浓氯酸、硝酸和王水)溶解。

在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。

此外,钒亦具有一定的耐液态金属和合金(钠、铅、铋等)的腐蚀能力。

钒有多种氧化物。

V2O3和V2O4之间,存在着可用通式V n O2n-1(3≤n≤9)表示的同族氧化物,在V2O4到V2O5之间,已知有V3O5、V3O7、V4O7、V4O9、V5O9、V6O11、V6O13等氧化物。

工业上钒氧化物主要是以V2O5、V2O4和V2O3形式存在,特别是V2O5和生产尤为重要。

它们的主要性质列于下表:二、钒的应用三、五氧化二钒的性质V2O5是一种无味、无嗅、有毒的橙黄色或红棕色的粉末,微溶于水(质量浓度约为0.07g/L),溶液呈黄色。

它在约670℃熔融,冷却时结晶成黑紫色正交晶系的针状晶体,它的结晶热很大,当迅速结晶时会因灼热而发光。

V2O5是两性氧化物,但主要呈酸性。

当溶解在极浓的NaOH中时,得到一种含有八面体钒酸根离子VO43-的无色溶液。

它与Na2CO3一起共熔得到不同的可溶性钒酸钠。

第二章五氧化二钒生产工艺方法概述五氧化二钒生产工艺大致历经了70年,通过几代人的不断总结、探讨,已初步形成了不同的生产工艺模式。

钒铁用途和生产工艺

钒铁是一种含铁合金,也是一种重要的冶金原料。

它主要用于钢铁生产过程中,能够显著改善钢的物理性能和化学成分。

钒铁常用于不锈钢、合金钢、特种钢等材料的生产中。

在不锈钢制造过程中,钒铁能够增加钢材的强度、硬度和耐磨性,提高其抗腐蚀性能,同时降低钢的热脆性。

在合金钢制造中,钒铁可作为合金元素加入钢中,提高钢材的硬度、韧性和强度。

此外,钒铁还可用于生产耐磨件、汽车发动机零件、造船材料、高速切削工具等。

钒铁的生产工艺主要有两种,即钛石还原法和铁矿石加工法。

钛石还原法是采用钛石和铝粉等还原剂进行反应,经一系列的高温还原、分离等步骤得到钒铁。

这种方法相对简单,但对原料的质量要求较高。

铁矿石加工法则是通过从含有钒的铁矿石中提取钒铁。

首先将铁矿石破碎、粉磨,然后采用浸出、分离、还原等步骤,得到钒铁。

这种方法的优点是原料来源广泛,不受钛石的限制。

无论是钛石还原法还是铁矿石加工法,均需要高温高压下进行反应。

这就要求生产设备具备耐高温、耐腐蚀和高压的特性。

通常,钢质或铸铁设备被广泛应用于钒铁生产中。

生产工艺中还需注意控制反应过程的温度、时间以及原料的比例,以保证最终产物的质量。

此外,还需通过高温熔融、混合搅拌等工艺控制,以确保钒铁中的钒含量符合要求。

总之,钒铁在钢铁生产中具有重要的用途,可大幅改善钢的物

理性能和化学成分。

钛石还原法和铁矿石加工法是主要的钒铁生产工艺,要求生产设备具备耐高温、耐腐蚀和高压的特性。

生产过程需要严格控制温度、时间、原料比例等参数,以确保最终的钒铁质量。

氮化钒铁的生产工艺氮化钒铁是一种重要的合金材料,具有高硬度、优异的耐磨性和高温稳定性等特点,广泛用于刀具、轴承及耐磨部件的制造。

其生产工艺一般包括材料准备、原料熔炼、浇铸成型、气氛控制和热处理等工序。

下面将详细介绍氮化钒铁的生产工艺。

1. 材料准备氮化钒铁的主要原料是钒、铁和氨气,其中钒和铁需优质的铁钒合金,确保钒含量在50%以上。

同时,还需准备一定量的助溶剂和熔剂,用于促进原料的溶解和铸件的浇铸。

2. 原料熔炼将钒铁及助溶剂、熔剂等原料按照一定比例加入冶炼炉中,通过高温熔化的方式将原料均匀混合。

炉内温度通常控制在1500℃以上,以确保原料彻底熔化且不产生不完全溶解的残渣。

3. 浇铸成型将熔融的钒铁倒入预先准备好的铸型中,通过冷却固化成为氮化钒铁铸件。

浇铸工艺可以根据需要选择不同的方式,如常规浇注、压力浇注等,以获得不同形状和尺寸的铸件。

4. 气氛控制在氮化钒铁的生产过程中,气氛控制是至关重要的,可以通过控制熔炉内的氮气、氢气、氧气等气体的流量和气氛成分,调节炉内的氧化还原条件,从而控制合金的成分和性能。

同时,还需要控制气氛中的杂质含量,以确保合金的纯净度。

5. 热处理氮化钒铁铸件在浇铸后,需要经过热处理工艺来改善其性能。

一般采用加热至高温后保温一段时间,再进行快速冷却的淬火工艺。

热处理过程中,可以通过控制加热温度、保温时间和冷却介质等条件,使合金的组织和性能得到优化。

总结:氮化钒铁的生产工艺包括材料准备、原料熔炼、浇铸成型、气氛控制和热处理等工序。

通过合理控制每个工序的参数和条件,可以生产出具有优异性能的氮化钒铁材料,满足不同领域的需求。

同时,在生产过程中还需关注能源消耗和环境保护等问题,提高生产效率和降低生产成本。

钒在钢铁生产中的作用钒是一种重要的合金添加剂,广泛应用于钢铁生产过程中。

钒对于改善钢铁的性能,提高其力学性能以及耐热性能方面具有显著的作用。

本文将详细介绍钒在钢铁生产中的作用以及其具体应用。

一、钒的化学性质特点钒(V)是一种微量元素,其化学性质相对不活泼。

钒元素主要以化合物的形式存在,常见的化合物有钒酸盐和氧化钒等。

在钢铁生产中,一般使用钒铁或钒钢渣来添加钒。

二、钒在钢铁中的作用1. 提高钢铁的强度和硬度:钒元素能够与碳元素形成强化相,通过固溶强化和晶间强化机制,有效提高钢铁的强度和硬度。

此外,钒的存在还可以加强晶界的结合力,提高钢铁的成形性能。

2. 提高钢铁的耐热性能:钒元素具有良好的抗高温氧化性能,能够有效防止钢铁在高温下的氧化腐蚀。

此外,钒还能够减少钢铁中的晶界ρ相的形成,改善钢铁的耐热性能。

3. 改善钢铁的耐蚀性:钒元素能够与碳元素形成碳化钒,提高钢铁的耐蚀性能。

钒的添加还可以改善钢铁的冷脆性,降低钢铁的裂纹敏感性。

三、钒在不同类型钢铁中的应用1. 钒在低合金钢中的应用:低合金钢是一种常见的结构材料,钒在其中起到了增加强度的作用,提高了钢铁的塑性和韧性。

另外,钒还能够提高钢铁的焊接性能和耐磨性能。

2. 钒在不锈钢中的应用:不锈钢是一种抗腐蚀性能较好的钢铁材料,钒元素的添加可以提高不锈钢的耐蚀性、耐高温性和增强力学性能。

同时,钒还能够改善在高温下的抗氧化性能。

3. 钒在工具钢中的应用:工具钢是一种用于制造切削工具和模具的钢铁材料,钒元素在其中主要起到了提高硬度和耐磨性能的作用。

钒元素可以与碳元素形成高硬度的碳化钒,提高工具钢的切削能力和抗磨耗性能。

四、钒的添加方法和注意事项在钢铁生产中,钒的添加主要通过加入钒铁或钒钢渣的方式进行。

添加钒的量一般根据钢铁的具体要求来确定,通常在0.05%至0.20%之间。

在添加钒的过程中,需要注意控制好温度和反应时间,以确保钒的均匀分布和充分溶解。

总结:在钢铁生产中,钒元素起到了不可忽视的作用。

生产钒铁几种工艺流程英文回答:## Vanadium Iron Production Processes.Vanadium iron is a ferroalloy containing vanadium and iron. It is used as an additive in the production of steel and other alloys. There are several different processes used to produce vanadium iron, including:Aluminothermic process: This process involves the reduction of vanadium oxide with aluminum powder. The reaction is exothermic, and the molten vanadium iron is cast into ingots.Carboreduction process: This process involves the reduction of vanadium oxide with carbon. The reaction is endothermic, and the vanadium iron is produced in a molten state.Electrolytic process: This process involves the electrolysis of a solution of vanadium salts. The vanadium is deposited on the cathode as a metal powder, which is then smelted to produce vanadium iron.The choice of process for producing vanadium iron depends on a number of factors, including the availability of raw materials, the desired purity of the vanadium iron, and the cost of production.中文回答:钒铁生产工艺。

氮化钒铁生产工艺引言氮化钒铁作为一种重要的合金材料,具有优异的物理性能和化学稳定性,在冶金工业中应用广泛。

本文将详细介绍氮化钒铁的生产工艺,包括原料准备、冶炼过程、工艺优化等方面的内容。

原料准备氮化钒铁的主要原料包括钒铁、氮化钒铁粉等。

在生产过程中,需要对原料进行准备和检验。

钒铁的选择选择合适的钒铁是生产过程中的关键。

钒铁的选择应考虑到其钒含量、硫含量以及杂质含量等因素。

高纯度的钒铁能够提高合金的品质和稳定性。

粉末制备氮化钒铁粉末的制备是生产过程中的一项关键工艺。

通过球磨、机械合成等方法可以获得细小均匀的氮化钒铁粉。

冶炼过程氮化钒铁的冶炼过程主要包括原料配料、熔炼和渗氮等步骤。

原料配料根据合金成分比例,将钒铁、氮化钒铁粉等原料按一定比例混合,得到配料。

熔炼熔炼过程中需要采用电弧炉、感应炉等熔炼设备。

通过控制炉温、气氛等参数,使原料快速熔化并均匀混合,形成合金熔体。

渗氮在熔炼过程中,通过向熔体中通入氨气等氮源,实现氮离子的渗透与合金反应,生成氮化钒铁。

渗氮过程中,需要控制温度、气氛和渗氮时间等参数,以确保反应充分。

工艺优化为了提高氮化钒铁的生产效率和品质,工艺优化是必不可少的。

温度控制熔炼过程中的温度控制是关键。

合理的温度控制可以确保合金熔体的均匀性和稳定性。

同时,温度也会影响氮化反应的速率和完整性。

气氛控制适当的熔炼气氛对于保证合金品质至关重要。

稳定的氮气气氛可以减少合金的氧化和杂质的产生。

物料加入方式物料的加入方式也会对生产工艺产生影响。

控制好加入速度和位置,可以避免合金中出现非均匀成分的情况。

设备优化优化生产设备,提高设备的自动化程度和稳定性,有利于提高生产效率和减少故障率。

结论氮化钒铁生产工艺是一个复杂且关键的过程。

通过合理的原料准备、冶炼过程和工艺优化,可以保证氮化钒铁的质量和稳定性,满足冶金工业的需求。

需要注意的是,每一步骤的细节都需要认真把握,确保生产过程的可控性和安全性。

氮化钒铁生产工艺

氮化钒铁是一种重要的合金材料,广泛应用于钢铁、航空航天、电子

等领域。

其生产工艺主要包括原料配比、炉型选择、炉温控制等方面。

下面将详细介绍氮化钒铁的生产工艺。

一、原料配比

氮化钒铁的主要原料是钒铁和氨气。

钒铁的品质对氮化钒铁的生产质

量有着重要的影响。

一般来说,钒铁的钒含量越高,氮化钒铁的氮含

量就越高。

同时,钒铁的硫含量也会影响氮化钒铁的质量,硫含量过

高会导致氮化钒铁的氮含量下降。

因此,在原料配比时,需要根据生

产要求选择合适的钒铁品质,并控制硫含量在一定范围内。

二、炉型选择

氮化钒铁的生产炉型主要有电炉和高炉两种。

电炉生产氮化钒铁的优

点是生产周期短,能够快速调整生产工艺,适应市场需求的变化。

而

高炉生产氮化钒铁的优点是生产成本低,能够大规模生产,适合长期

稳定的生产。

因此,在选择炉型时,需要根据生产需求和市场情况进

行综合考虑。

三、炉温控制

炉温控制是氮化钒铁生产中的关键环节。

炉温过高会导致氮化钒铁的氮含量下降,炉温过低则会导致氮化钒铁的产量下降。

因此,在生产过程中,需要根据原料配比和炉型选择合适的炉温,并进行精确的控制。

同时,还需要根据生产情况和市场需求进行调整,以保证生产质量和产量的稳定。

综上所述,氮化钒铁的生产工艺主要包括原料配比、炉型选择和炉温控制等方面。

在生产过程中,需要根据生产要求和市场需求进行综合考虑,以保证生产质量和产量的稳定。

2024年钒铁市场发展现状引言钒铁是一种重要的铁合金,具有很高的钒含量。

它在钢铁生产中起着关键的作用,广泛应用于建筑、汽车制造、能源等领域。

本文将对钒铁市场的发展现状进行综述,并分析未来的发展趋势。

市场规模及产量分析近年来,全球钒铁市场规模不断扩大。

根据统计数据,2019年全球钒铁的市场规模达到XX亿美元,较2015年增长了XX%。

中国是全球最大的钒铁生产国,占据了全球市场的重要份额。

2019年,中国钒铁产量达到XX万吨,占全球总产量的XX%。

需求分析钢铁行业是钒铁的主要需求方,对钒铁的需求量占据了总需求的大部分。

随着全球经济的不断发展,特别是新兴工业国家的崛起,钢铁需求量不断增加,从而带动了钒铁市场的增长。

此外,随着环保意识的增强,钒铁在能源领域的需求也呈现出良好的增长势头。

进口和出口情况分析中国是全球最大的钒铁生产国,同时也是钒铁产品的主要出口国。

根据数据,2019年,中国钒铁的出口额达到XX亿美元,较上一年增长了XX%。

中国的钒铁主要出口到亚洲、欧洲和美洲等地。

然而,中国也在一定程度上依赖进口钒铁,特别是高品质的钒铁产品。

近年来,中国从南非、澳大利亚和巴西等国进口了大量的钒铁。

主要生产商分析目前,全球钒铁市场上有许多主要的生产商,包括中国的XX公司、美国的XX公司和南非的XX公司等。

这些公司在钒铁生产技术和产品质量上具有显著优势。

他们通过提高生产效率和技术创新,不断提升自身在市场中的竞争力。

市场竞争格局分析钒铁市场竞争激烈,市场上存在众多的钒铁生产商。

随着全球产能的快速扩张,市场供应过剩的情况逐渐显现。

此外,一些国家之间的贸易争端也对钒铁市场造成了一定程度的不确定性。

发展趋势展望未来,随着全球经济的不断发展,钒铁市场将继续保持稳定增长。

尽管面临着一些挑战,比如过剩产能和不确定的贸易环境,但稳定增长的需求和不断创新的技术将推动钒铁市场的发展。

此外,环保要求的提升也将促进钢铁行业对高品质钒铁产品的需求增长。

钒铁的生产

1 钒铁概述

1.1简介

钒铁(Ferrovanadium alloy)通过还原而得到的铁和钒中间合金(铁钒二元合金),其钒含

量不小于35.0%(重量),不大于85.0%(重量),常用的钒铁有含钒40%、60%和80%三种。

钒作为元素周期表中钒族元素中的一员,其原子数为23,原子量为50.942,熔点

为1887度,沸点为3337度,纯钒呈现为闪亮的白色,质地坚硬,为体心立体机构。

大

约80%的钒和铁一起作为钢里的合金元素。

含钒的钢很硬很坚实,但一般其钒含量少于1%。

四川攀枝花钒钛资源十分丰富,其中钒的储量占全国的62%,居世界第三位。

我国

从1978年开始出口钒渣、V2O5、钒铁。

从此我国从钒进口国变为钒出口国。

1.2钒铁用途

钒铁是钢铁工业重要的合金添加剂。

钒可提高钢的强度、韧性、延展性和耐热性。

世界上消耗的钒约90%用于钢铁工业。

钒在普通低合金钢中主要是细化晶粒,增加钢的强度并

抑制其时效作用;在合金结构钢中是细化晶粒,增加钢的强度和韧性,在弹昔钢中与铭或锰配合使用,增加钢的弹性极限,并改善其质量,在工具钢中王要细化钢的组织和晶粒,增加钢的回火稳定性,增强其二次硬化作用,提高其耐磨性,延长工具的使用寿命,在耐热钢和抗氢钢中,钒也起有益的作用,铸铁中加入的钒,由于形成碳化物而促进珠光体形成,使渗碳体稳定,石墨颗粒的形状细而均匀,细化基体的晶粒,因而使铸件的硬度、抗拉强度和耐磨强度提高。

1.3产品粒度

表1 粒度要求表 1.4生产方法及特点

钒在地壳中的丰度为135×10-4%。

钒矿物有70多种,但单一的钒矿床很少(仅秘鲁的米

纳拉格拉为单矿床。

已采完。

),都是与别的矿共生。

用作生产钒的原料有钒钦磁铁矿

(含V0 .4%-1 .40),铀钒矿(合V2051.5%-2.05%),原油灰烬(合V20520%-40%),合钒磷铁(合V3%-6 %),废钒催化剂,生产氧化铝的残

渣等。

这些原料含钒低,都需要用湿法冶金的方法,首先从这些原料中提取五氧化二钒,然后再将五氧化二钒冶炼成钒铁及钒添加剂。

钒磁铁精矿是生产钒的主要原料,世界钒产量的90%是用这种原料生产的。

①以还原剂来区分:通常分为砧热法、铝热法、碳热法三种。

②以还原设备区分:在电炉中冶炼的合电炉法(包括碳热法、电硅热法和电铝热法)。

石用电炉加热,只依靠自身反应放热的方法称为铝热法(即炉外法)。

③以含钒原料不同区分:用五氧化二钒、三氧化二钒、钒滔原料冶炼钒铁的方法。

④根据热源不问可分为:碳热法、电热法、电硅热法、金属热法。

不同方法,特点不同,一种是耗电能大,工序复杂,但产品质量稳定,还原剂价格低。

另一种是耗铝量大,回收率低,合金品值高,不用电能。

2 电硅热法冶炼钒铁

2.1基本原理

片状五氧化二钒用75%硅铁和少量铝作还原剂,在碱性电弧炉中,经还原、精炼两个阶

段炼得合格产品。

还原期将一炉的全部还原剂与占总量60~70%的片状五氧化二钒装入

电炉,在高氧化钙炉渣下,进行硅热还原。

当渣中V2O5小于0.35%时,放出炉渣(称为贫渣,可弃去或作建筑材料用),转入精炼期。

此时,再加入片状五氧化二钒和石灰,以脱除合金液中过剩的硅、铝等,铁合金成分达到要求,即可出渣出铁合金。

精炼后期放出的炉渣称为富渣(含V2O5达8~12%),在下一炉开始加料时,返回利用。

合金液一般

铸成圆柱形锭,经冷却、脱模、破碎和清渣后即为成品。

2.2特点

此法一般用于含钒40~60%的钒铁冶炼。

钒的回收率可达98%。

炼制每吨钒铁耗电

1600千瓦·时左右。

2.3冶炼流程

冶炼操作分还原期和冶炼期两步,冶炼都是在电弧炉内进行。

用过量的钒铁还原上炉的精炼渣至炉渣中含V205低于0.35%,从炉内排出废渣开始精炼,再加入五氧化二钒和石灰

等混合料精炼。

当合金中Si量小于2%时出炉,排出的精炼渣V20510%-15%,返回下炉

使用。

(1)还原期:还原作业的第一步是先将钢屑、硅铁熔化,加入精炼期返回的精炼渣,再

加入少量V205,熔炼后形成的渣称为贫渣,其V205含量小于0.35%,倒出贫渣,转入

还原期第二步冶炼,加人铝粒,控制合金中的Si、V含量。

(2)精练期:目的在于脱硅,提高钒的含量,继续加入V205和石灰,使其与过量的硅

一起转入渣中,提高合金中的钒含量,达到产品的要求。

(3)操作过程:首先,上一炉出完炉后,炉顶倾回,扒出炉渣和炉坡残存渣,用混合好

且有足够粘度的镁砂,针对炉衬损伤情况高温快补,且堵好出铁口。

补充炉后炉底要垫上一定数量的精炼渣。

钢屑加入后,根据电极烧损情况落放或拆换电极,检查特系统,正常后给电。

此时用大电压,小电流,并且立即倒入上一炉以液态存在的精炼渣。

返完精炼渣后,加一期混合料。

根据电弧稳定情况增大电流至最大值。

一期混合料下完后,尽量将炉料推至三相电极中心区域。

当护料熔化到一定程度.可开始分批加入硅铁还原,同时调整炉渣碱度。

硅铁还原较充分后,碱度合适时加铝块还原,还原反应激烈,火焰较大时停电。

当炉渣中V205<0.35%时,可倒出贫渣,倒渣过程要用低电压,小电流。

倒渣后期要慢,

且用拉杆检查,防止铁水倒出。

贫渣倒完后用铁棍能取渣样送化验分析五氧化二饥含量。

其次、一期贫渣倒完后,用大点压给电加料,随着二期混合料的加入,电流逐渐给电最大位。

炉料基本熔化后开始加入硅铁还原,同时调整炉渣碱度,继续加硅铁还原,而后加铝贫化炉渣,出渣与一期相同。

最后精炼时,与二期给电加料相同。

按合金成分调整精炼期料量,先用大电压,大电流熔化炉料,炉料化渣后调整炉渣碱度。

炉渣碱度合适时,根据电弧长短及时改用小电压,大电流升温。

当炉渣与合金具有合适的温度和流动性时,搅拌,取合金样送化验分析V、Si、C、P、S成分,正常出炉。

出炉时先用小电压,小电流,从出渣口倒出精炼渣,并打开出铁口,停电出铁,再完成浇铸。

图2.3 电硅热法冶炼钒铁工艺流程图

3 电硅热法冶炼钒铁主要设备——三相电弧炉

3.1电弧炉简介

电弧炉,英文名称为electric arc furnace,是一种通过金属/非金属产生电弧过程中产生的高温来对矿石或金属等物质进行熔炼的工业炉,具有体积小、操作简单、灵活性大、温度受控、性能较强等诸多优点,起初仅用于冶炼合金钢,现还可用于碳素钢的生产,已在我们的生产生活中占据越来越重要的地位。

3.2三相电弧炉简介

三相电弧炉是一种以三相交流电为电源的电弧炉,其使用的电极一般为石墨电极或碳素电极,在电极与炉料之间产生电弧进而升高温度将矿石等熔化。

在有些三相电弧炉的炉底还装有电磁搅拌器,对炉料一直进行一个方向的搅拌进而提高电弧炉熔化炉料的效率;在某些超大型的电弧炉内还装有炉体回转机构,可将炉体进行一定角度的旋转,使得炉料受热更加均匀。

3.3三相电弧炉结构及其原理电弧炉主要由电极夹持器、电极、炉盖、熔池、炉门、倾动摇架、液压钢等部件构成,如下图所示,其炉底、炉壁使用的是酸性或碱性耐火材料构建的,首先通过电极向炉内输送电能,然后电极与炉料发生作用产生电弧来升高炉内温度,最后高温使得矿石金属等被融化。

图3.3 三相电弧炉结构示意图。