胶合板原材料进货检验规程

- 格式:doc

- 大小:18.50 KB

- 文档页数:5

胶合板模板的技术指标与进场验收建筑工程中砼用模板有很多种类,就简单的说有:钢模板、木模板、木胶合板模板、复合纤维模板、复合塑料模板等等很多种类。

我今天讲的就是我们常用的木胶合板模板,参考标准是国标《混凝土模板用胶合板》GB/T17656-2008、《人造板的尺寸测定》GB/T19367-2009及我们公司的《工程材料验收标准》中的人造板材部分。

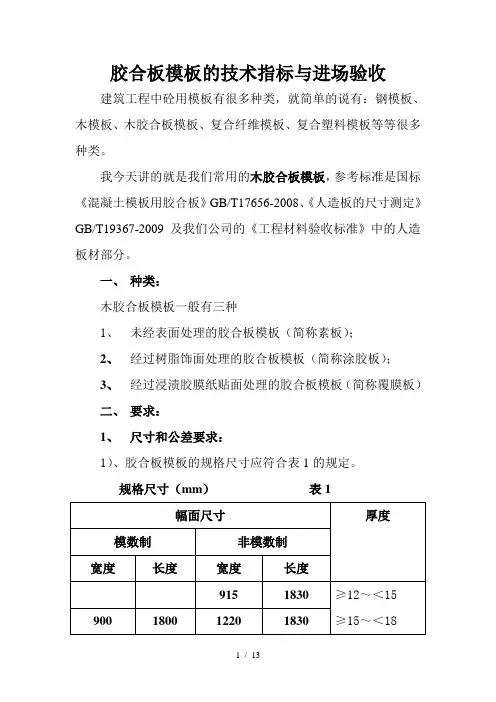

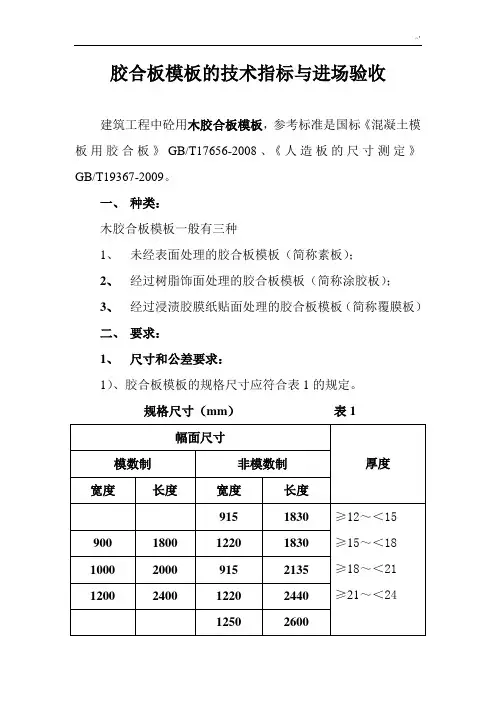

一、种类:木胶合板模板一般有三种1、未经表面处理的胶合板模板(简称素板);2、经过树脂饰面处理的胶合板模板(简称涂胶板);3、经过浸渍胶膜纸贴面处理的胶合板模板(简称覆膜板)二、要求:1、尺寸和公差要求:1)、胶合板模板的规格尺寸应符合表1的规定。

规格尺寸(mm)表12)、对于模数制的模板,其长度和宽度公差为0—3mm,对于非模数制的模板,其长度和宽度公差为±2mm。

问:在座的各位,谁能谈一下模板的长与宽的测量方法?答:长、宽检测方法:用钢卷尺在距板边100mm 处分别测量每张板长、宽各2点,取平均值,平均值与公称尺寸的差值即为公差(见下图1)。

3)、模板厚度允许偏差应符合表2的规定。

厚度公差(mm) 表2厚度检测方法:用测微仪(或游标卡尺)在距板边24mm和50mm之间测量胶合板模板的厚度,测点位于每个角及每个边的中间,既长短边分别测3 点、1 点,取8 点平均值;平均值与公称厚度之差为偏差(见上图1)。

4)、胶合板模板对角线长度允许偏差及翘曲度限值见表3及表4示。

①对角线差检测方法:用钢卷尺测量两对角线之差。

②翘曲度检测方法:用钢直尺量对角线长度,并用楔形塞尺(或钢卷尺)量钢直尺与板面间最大弦高,后者与前者的比值为翘曲度;对角线长度允许偏差及翘曲度限值见表3及表4。

5)、板的垂直度不得超过0.8mm/m。

把直角尺的一个边靠着胶合板模板的一个边,测量其垂直度(见附图2),在距板角(1000±1)mm处,通过测量直角尺另一臂与板边间的间距(见附图2)。

原材料进货检验制度一、进货程序1.选择供应商:企业应根据供应商的信誉度、产品质量和价格等方面,对供应商进行评估和筛选,确保选择到合适的供应商。

2.签订合同:与供应商签订原材料采购合同,明确供应商应提供的原材料种类、数量、质量要求、价格和交货期等相关内容。

3.采购订单:根据合同内容,制定采购订单,并将订单发送给供应商,确认原材料的种类和数量。

4.原材料进货:供应商按照采购订单的要求,将原材料交给企业,企业进行验收。

二、检验标准1.外观检验:对原材料的外观进行检验,包括颜色、形状、大小等方面,确保符合企业和产品的要求。

2.技术指标检验:根据产品的技术要求,对原材料的技术指标进行检验,如含水率、PH值、化学成分等。

3.可溶性物质检验:对原材料中的可溶性物质进行检验,确保原材料不含有对产品质量和安全性有害的物质。

4.检验设备检验:对用于原材料检验的设备进行检验,确保设备的准确性和可靠性,以保证检验结果的准确性。

三、检验方法1.取样检验:对原材料进行取样,并按照检验标准进行检验。

2.实验室检验:将取得的样品送到企业实验室进行化学、物理、微生物等多种方面的检验。

3.外包检验:将样品送到第三方检验机构进行检验,确保结果的客观性和可靠性。

四、检验记录和报告1.检验记录:对每次原材料进货检验的结果进行记录,包括检验日期、样品编号、检验项目及其结果等。

2.检验报告:将检验记录整理成检验报告,报告中应包括检验结果、检验方法、检验依据和结论等内容。

3.存档管理:将检验记录和检验报告进行存档管理,确保各项检验数据的可追溯性和可证明性。

五、异常处理1.不合格品处理:如果原材料检验结果不符合要求,企业应采取相应的处理措施,如要求供应商退货或更换,或者进行再加工或处理等。

2.异常情况分析:对不合格品进行分析,找出原因,并采取相应的纠正措施,确保同类问题不再出现。

3.整改措施:针对不合格品和异常情况,制定相应的整改措施,并在一定时间内进行整改。

原材料进货检验规程原辅材料名称:聚氯乙烯、聚乙烯、聚丙烯、ABS 编号:原材料(聚氯乙烯、聚乙烯、聚丙烯、ABS)1引用标准GB15593 输血(液)器具用软聚氯乙烯塑料YY/T0114 医用输液、输血、注射器具用聚乙烯专用料YY/T0242医用输液、输血、注射器具用聚丙烯专用料GB12672 丙烯腈-丁二烯-苯乙烯(ABS)树脂GB/T14233.2 医用输液、输血、注射器具检验方法第二部分:生物学试验方法GB/T14233.1 医用输液、输血、注射器具检验方法第一部分:化学分析方法2检验项目及试验方法2.1包装2.1.1标志:每袋包装上应有清晰的标志,应印有生产厂名称、厂址、产品名称、商标、产品牌号、批号、生产日期、标准号。

2.1.2包装材料:拆包检验,包装应为内衬塑料袋的复合包装(或具有相同包装效果的包装)。

2.2粒料外观2.2.1聚氯乙烯(PVC):应为无色或几乎无色的透明粒状物,塑化应均匀,无外来杂质。

2.2.2聚乙烯(PE):应为本色颗粒。

2.2.3聚丙烯(PP):应为本色颗粒。

2.2.4ABS塑料:应为乳白色颗粒,干燥,颗粒应均匀,无斑点和外来杂质,无气泡及机械杂质。

2.3工艺适应性:取适量原料按产品工艺要求进行试验,粒料塑化成型应良好,产品符合要求。

2.4化学性能:粒料若用于生产与药液接触产品须检该产品相应化学性能。

2.5毒性、溶血按GB/T14233.2-2005规定的相应方法进行试验,应无毒性、溶血反应。

3检验规则每批进货原料随机抽取3~5kg进行检验。

目测2.1、2.2、2.3条应符合规定。

其中2.5条毒性、溶血委托检验,正常情况下,在原材料牌号不变及供应商考核未出现异常的情况下一般为每一年进行一次(聚乙烯除外)。

原材料进货检验规程1、目的对原材料、进货检验过程实施控制,确保采购产品的质量符合规定的要求。

2、适用范围本规程适用于本公司采购的进货检验3、职责。

3.1质检部检验员负责进货产品的检验和试验;3.2综合部根据各部门反应的信息对供应商进行考评;3.3仓库负责进货产品进行登记入库。

3.4质检部负责提供进货产品的验证依据。

3.5质检部负责进货产品验证的实施,并对质量问题进行仲裁。

4、工作内容。

4.1检验工作程序:供方供货——〉采购员送达验证通知——〉检验员对待检物料进行验证并填写验证记录——〉生产负责人判定是否合格并批准同意入库。

供方首次供货:供方必须将自检报告单、合格证、生产许可证、营业执照复印件等交由采购部门。

检验员根据供货方提供的自检报告与其国家(或行业)标准进行对照,各项指标在国标范围内且外观检查合格时该批原材料判定为合格。

检验人员填写《原材料验证单》。

综合部以此作为列入《合格供货方名录》的依据。

非首次供货:供方须持检验报告、合格证,检验员确认后填写《原材料验证记录》,经验证合格后方可办理入库手续。

4.2检验工作要求4.2.1 检验员严格按《检验规程》、原材料国家(或行业)标准等要求进行检查并如实填写《原材料验证记录》。

4.2.2 查验结果报生产负责人,生产负责人依据《检验规程》、《标准》、工艺要求,判定物料是否合格,并批准同意入库或退货并通知办理相关手续。

4.2.3 外观检查样本的取样:从槽车取样时,要从上、下口各取一部分混合。

取样后目测其颜色,符合国家标准为合格,结果填入《原材料验证记录》中。

4.2.4。

仓库管理人员根据检验的合格结论,办理该批物资入库手续4.2.5。

检验不合格时,不得入库。

由综合部负责退货,并按《不合格品控制程序》进行处理。

4.3紧急放行控制若需紧急放行时,须有生产副总的签字。

原材料、外购件进货检验规范1、目的对原材料、外购件进货检验过程实施控制,确保采购产品质量符合规定的要求。

2、适用范围本规程适用于本公司采购的进货检验。

3、定义:无4、职责4.1采购部门负责进货产品的送检工作。

4.1.1采购人员负责下达《原材料请验单》;4.1.2质检部检验员根据《原材料请验单》负责进货产品的检验和试验;4.1.3采购部根据各部门反应的信息对供应商进行考评;4.2仓库部门负责进货产品的登记入库。

4.3生产技术部门负责提供进货产品的检验和试验依据。

4.4质监部门负责进货产品的检验和试验的工作指导,并对质量问题进行仲裁。

5、工作内容5.1原材料的分类根据原材料对最终产品影响重要程度,将其分为关键项(Ⅰ)、重要项(Ⅱ)和一般项(Ⅲ):关键项(Ⅰ):即保证安全项,指如果不满足要求,将危及人身安全并导致产品不能完成主要任务的特性。

重要项(Ⅱ):即重要原材料,构成最终产品的主要部分或关键部分,直接影响最终产品的使用或安全性能,可能导致顾客严重投诉、对产品实现有重要影响的物资。

一般项(Ⅲ):即一般原材料,构成最终产品非关键部位的批量物资,它一般不影响最终产品的质量。

由生产技术部汇总后编制《采购物资分类明细表》。

5.2进货检验判定标准进货检验判定依据:《原材料进货检验规程》、产品图纸、技术标准等。

批次允收准则:进料检验必须以“0”缺陷为允收准则;其中关键项、重要项合格率100%,一般项不低于92%。

5.3检验工作程序供方供货——〉采购员送达《验收单》——〉检验员对待检物料进行抽样检验并填写检验结果——〉交质量经理判定是否合格并批准同意入库。

供方首次供货:供方必须将样件、自检报告单、合格证、生产许可证、营业执照和注册证书复印件等交由采购部门《原材料请验单》,质量负责人依据图纸等技术要求制定检验项目,交检验员进行检验,检验人员填写《原材料检验单》,工厂试用必须有相关人员认可。

样件检验完毕后,《样件检验单》交由采购部门,以据此做出鉴定报告,采购部门通知供方并列入《合格供货方清单》,根据供方情况制定初步供货份额。

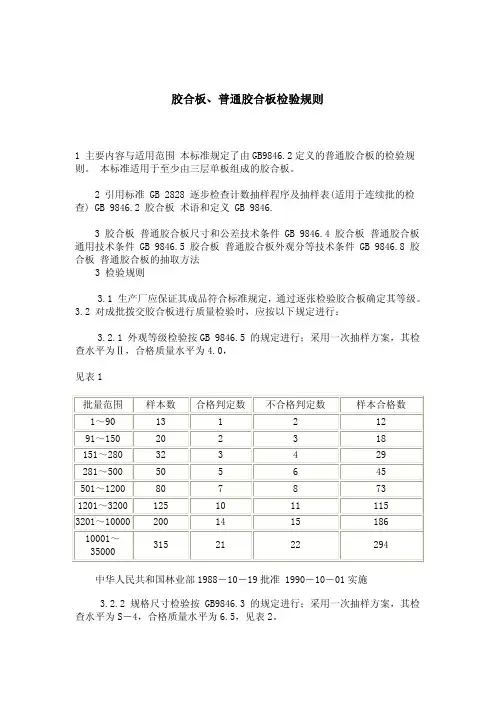

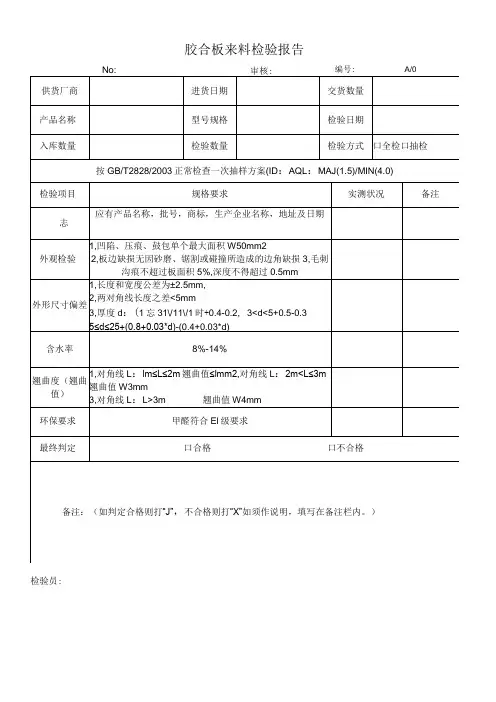

胶合板、普通胶合板检验规则1 主要内容与适用范围 本标准规定了由GB9846.2定义的普通胶合板的检验规则。

本标准适用于至少由三层单板组成的胶合板。

2 引用标准 GB 2828 逐步检查计数抽样程序及抽样表(适用于连续批的检查) GB 9846.2 胶合板 术语和定义 GB 9846.3 胶合板 普通胶合板尺寸和公差技术条件 GB 9846.4 胶合板 普通胶合板通用技术条件 GB 9846.5 胶合板 普通胶合板外观分等技术条件 GB 9846.8 胶合板 普通胶合板的抽取方法3 检验规则 3.1 生产厂应保证其成品符合标准规定,通过逐张检验胶合板确定其等级。

3.2 对成批拨交胶合板进行质量检验时,应按以下规定进行:3.2.1 外观等级检验按GB 9846.5 的规定进行;采用一次抽样方案,其检查水平为Ⅱ,合格质量水平为4.0,见表1批量范围 样本数 合格判定数不合格判定数 样本合格数 1~90 13 1 2 1291~150 20 2 3 18151~280 32 3 4 29281~500 50 5 6 45501~1200 80 7 8 73 1201~3200 125 10 11 115 3201~10000 200 14 15 186 10001~315 21 22 294 35000中华人民共和国林业部1988-10-19批准 1990-10-01实施3.2.2 规格尺寸检验按 GB9846.3 的规定进行;采用一次抽样方案,其检查水平为S-4,合格质量水平为6.5,见表2。

表 2批量范围 样本数 合格判定数 不合格判定数 样本合格数 51~90 5 1 2 491~150 8 1 2 7151~280 13 2 3 11281~500 13 2 3 11501~1200 20 3 4 171201~3200 32 5 6 273201~10000 32 5 6 27 10001~35000 50 7 8 433.2.3 物理力学性能检验按 GB9846.4和 GB9846.8的规定进行。

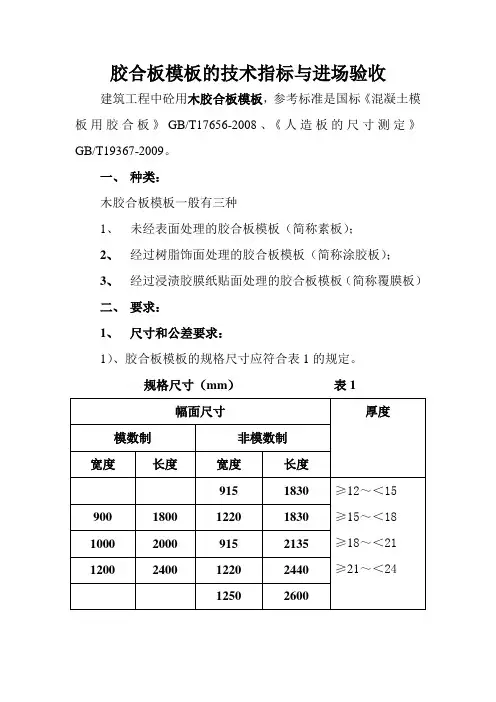

胶合板模板的技术指标与进场验收建筑工程中砼用木胶合板模板,参考标准是国标《混凝土模板用胶合板》GB/T17656-2008、《人造板的尺寸测定》GB/T19367-2009。

一、种类:木胶合板模板一般有三种1、未经表面处理的胶合板模板(简称素板);2、经过树脂饰面处理的胶合板模板(简称涂胶板);3、经过浸渍胶膜纸贴面处理的胶合板模板(简称覆膜板)二、要求:1、尺寸和公差要求:1)、胶合板模板的规格尺寸应符合表1的规定。

规格尺寸(mm)表12)、对于模数制的模板,其长度和宽度公差为0—3mm,对于非模数制的模板,其长度和宽度公差为±2mm。

模板的长与宽的测量方法长、宽检测方法:用钢卷尺在距板边100mm 处分别测量每张板长、宽各2点,取平均值,平均值与公称尺寸的差值即为公差(见下图1)。

3)、模板厚度允许偏差应符合表2的规定。

厚度公差(mm) 表2厚度检测方法:用测微仪(或游标卡尺)在距板边24mm和50mm之间测量胶合板模板的厚度,测点位于每个角及每个边的中间,既长短边分别测3 点、1 点,取8 点平均值;平均值与公称厚度之差为偏差(见上图1)。

4)、胶合板模板对角线长度允许偏差及翘曲度限值见表3及表4注:翘曲度以胶合板模板对角线最大弦高与对角线长度之比来表示。

①对角线差检测方法:用钢卷尺测量两对角线之差。

②翘曲度检测方法:用钢直尺量对角线长度,并用楔形塞尺(或钢卷尺)量钢直尺与板面间最大弦高,后者与前者的比值为翘曲度;对角线长度允许偏差及翘曲度限值见表3及表4。

5)、板的垂直度不得超过0.8mm/m。

把直角尺的一个边靠着胶合板模板的一个边,测量其垂直度(见附图2),在距板角(1000±1)mm处,通过测量直角尺另一臂与板边间的间距(见附图2)。

6)、板的四边边缘垂直度不得超过1.0mm/m。

把直尺对着一个板的边(或在板的两角放置金属线且拉直),然后测量直尺(或拉直金属线)与板边之间的最大偏差。

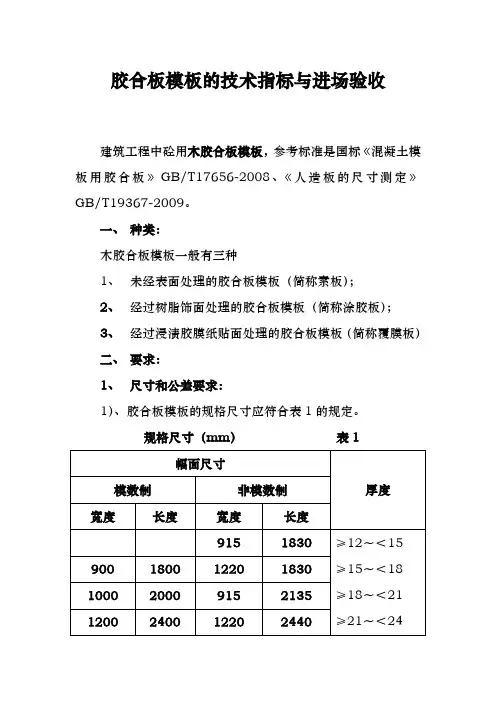

胶合板模板的技术指标与进场验收建筑工程中砼用木胶合板模板,参考标准是国标《混凝土模板用胶合板》GB/T17656-2008、《人造板的尺寸测定》GB/T19367-2009。

一、种类:木胶合板模板一般有三种1、未经表面处理的胶合板模板(简称素板);2、经过树脂饰面处理的胶合板模板(简称涂胶板);3、经过浸渍胶膜纸贴面处理的胶合板模板(简称覆膜板)二、要求:1、尺寸和公差要求:1)、胶合板模板的规格尺寸应符合表1的规定。

规格尺寸(mm)表11250 2600注:1、其他规格尺寸由供需双方协议;2、本章提到的模数是指建筑模数(constructionmodule),建筑设计中,统一选定的协调建筑尺度的增值单位,用M表示,即1M=100mm2)、对于模数制的模板,其长度和宽度公差为0—3mm,对于非模数制的模板,其长度和宽度公差为±2mm。

模板的长与宽的测量方法长、宽检测方法:用钢卷尺在距板边100mm 处分别测量每张板长、宽各2点,取平均值,平均值与公称尺寸的差值即为公差(见下图1)。

3)、模板厚度允许偏差应符合表2的规定。

厚度公差(mm) 表2厚度检测方法:用测微仪(或游标卡尺)在距板边24mm 和50mm之间测量胶合板模板的厚度,测点位于每个角及每个边的中间,既长短边分别测3 点、1 点,取8 点平均值;平均值与公称厚度之差为偏差(见上图1)。

4)、胶合板模板对角线长度允许偏差及翘曲度限值见表3及表4胶合板模板翘曲度限值表4厚度等级A等板B等板12㎜以上不得超过0.5% 不得超过1% 注:翘曲度以胶合板模板对角线最大弦高与对角线长度之比来表示。

①对角线差检测方法:用钢卷尺测量两对角线之差。

②翘曲度检测方法:用钢直尺量对角线长度,并用楔形塞尺(或钢卷尺)量钢直尺与板面间最大弦高,后者与前者的比值为翘曲度;对角线长度允许偏差及翘曲度限值见表3及表4。

5)、板的垂直度不得超过0.8mm/m。

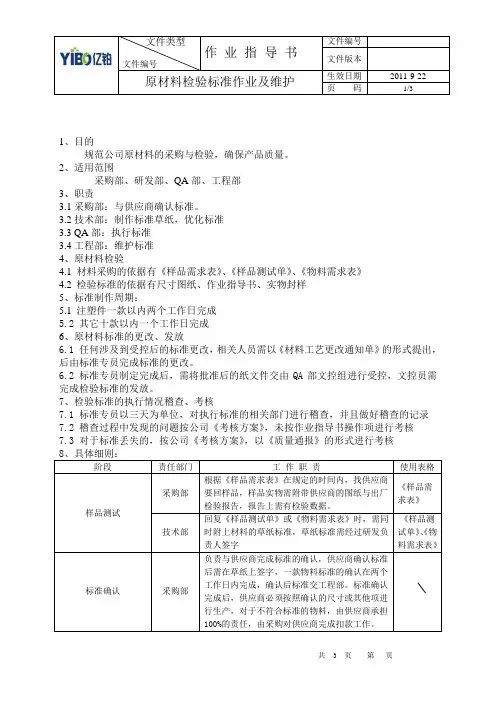

原材料检验标准作业及维护生效日期2011-9-22页码1/31、目的规范公司原材料的采购与检验,确保产品质量。

2、适用范围采购部、研发部、QA部、工程部3、职责3.1采购部:与供应商确认标准。

3.2技术部:制作标准草纸,优化标准3.3 QA部:执行标准3.4工程部:维护标准4、原材料检验4.1 材料采购的依据有《样品需求表》、《样品测试单》、《物料需求表》4.2 检验标准的依据有尺寸图纸、作业指导书、实物封样5、标准制作周期:5.1 注塑件一款以内两个工作日完成5.2 其它十款以内一个工作日完成6、原材料标准的更改、发放6.1 任何涉及到受控后的标准更改,相关人员需以《材料工艺更改通知单》的形式提出,后由标准专员完成标准的更改。

6.2 标准专员制定完成后,需将批准后的纸文件交由QA部文控组进行受控,文控员需完成检验标准的发放。

7、检验标准的执行情况稽查、考核7.1 标准专员以三天为单位,对执行标准的相关部门进行稽查,并且做好稽查的记录7.2 稽查过程中发现的问题按公司《考核方案》,未按作业指导书操作项进行考核7.3 对于标准丢失的,按公司《考核方案》,以《质量通报》的形式进行考核8、具体细则:阶段责任部门工作职责使用表格样品测试采购部根据《样品需求表》在规定的时间内,找供应商要回样品,样品实物需附带供应商的图纸与出厂检验报告,报告上需有检验数据。

《样品需求表》技术部回复《样品测试单》或《物料需求表》时,需同时附上材料的草纸标准,草纸标准需经过研发负责人签字《样品测试单》、《物料需求表》标准确认采购部负责与供应商完成标准的确认,供应商确认标准后需在草纸上签字,一款物料标准的确认在两个工作日内完成,确认后标准交工程部。

标准确认完成后,供应商必须按照确认的尺寸或其他项进行生产,对于不符合标准的物料,由供应商承担100%的责任,由采购对供应商完成扣款工作。

原材料检验标准作业及维护生效日期2011-9-22页码2/3标准制作及发放工程部标准专员严格按照供应商确认后的草纸,进行制作标准,制作后的标准交工程部经理批准。

胶合板模板的技术指标与进场验收建筑工程中砼用木胶合板模板,参考标准是国标《混凝土模板用胶合板》GB/T17656-2008、《人造板的尺寸测定》GB/T19367-2009。

一、种类:木胶合板模板一般有三种1、未经表面处理的胶合板模板(简称素板);2、经过树脂饰面处理的胶合板模板(简称涂胶板);3、经过浸渍胶膜纸贴面处理的胶合板模板(简称覆膜板)二、要求:1、尺寸和公差要求:1)、胶合板模板的规格尺寸应符合表1的规定。

规格尺寸(mm)表1注:1、其他规格尺寸由供需双方协议;2、本章提到的模数是指建筑模数(constructionmodule),建筑设计中,统一选定的协调建筑尺度的增值单位,用M表示,即1M=100mm2)、对于模数制的模板,其长度和宽度公差为0—3mm,对于非模数制的模板,其长度和宽度公差为±2mm。

模板的长与宽的测量方法长、宽检测方法:用钢卷尺在距板边100mm 处分别测量每张板长、宽各2点,取平均值,平均值与公称尺寸的差值即为公差(见下图1)。

3)、模板厚度允许偏差应符合表2的规定。

厚度公差(mm) 表2公称厚度平均厚度与公称厚每张板内厚度最大厚度检测方法:用测微仪(或游标卡尺)在距板边24mm和50mm之间测量胶合板模板的厚度,测点位于每个角及每个边的中间,既长短边分别测3 点、1 点,取8 点平均值;平均值与公称厚度之差为偏差(见上图1)。

4)、胶合板模板对角线长度允许偏差及翘曲度限值见表3及表4胶合板模板翘曲度限值表412㎜以上不得超过0.5% 不得超过1% 注:翘曲度以胶合板模板对角线最大弦高与对角线长度之比来表示。

①对角线差检测方法:用钢卷尺测量两对角线之差。

②翘曲度检测方法:用钢直尺量对角线长度,并用楔形塞尺(或钢卷尺)量钢直尺与板面间最大弦高,后者与前者的比值为翘曲度;对角线长度允许偏差及翘曲度限值见表3及表4。

5)、板的垂直度不得超过0.8mm/m。

1 目的:本规程旨在防止未经检验合格的原材料,不得流入用于研发和生产用原材料。

确保研发的正确性和产品质量合格稳定。

2 适用范围:本规范适用于本公司,橡胶原材料的进厂检验。

3 检验依据:1)国家标准、行业标准、企业标准。

2)产品的理化性能标准。

4 定义:4.1 全检:将送检批原材料100%检验。

4.2 抽检:从送批原材料中抽取少量样本进行检验,接受准则为零缺陷。

5 职责:4.1 采购部负责提供新供应商原材料的小样,交实验室进行化学分析。

4.2 采购部门对批量供货的供应商原材料到厂应及时通知实验室进行抽样化验。

4.3 实验室负责对采购部门提供的原材料小样,按国家标准(行业标准)规定的方法进行样品制备和化验,出具化验报告(含判定结论);对已经批量供货的原材料按GB6734-86《成包合成生胶取样》等标准进行抽样化验,出具化验报告(含判定结论)。

6 工作流程:6.1 对新型原材料,采购部门负责索要小样和理化指标标准(包括国家标准、行业标准、企业标准),填写化验通知单,将小样(附指标标准)送实验室进行化验。

6.2 实验室接到采购部门的抽检通知单后,立即到现场按有关标准抽取足够样品并封样,采购员和抽样员在抽样单上签字。

6.3 实验室按规定程序实施工作,出具化验报告(含化验判定结论)。

6.4 如果初次小样化验结果有一项以上(含一项)不合格,则应进行双倍平行抽样化验,如果合格,则判定该小样合格;如果双倍平行化验仍有一项不合格,则判定该批原材料不合格。

6.5 检验合格的批次,进货检验员在“来料检验报告”上加盖“合格”章,签字后保留质量联,并将“来料检验报行”的另一联及样本交于仓库。

6.6 仓库对检验合格的原材料予以办理入库。

6.7 不合格品执行《不合格品控制程序》6.8 对于进货漏检、误检而造成生产过程中重大损失者,应根据不同程度追究质量组负责人和相关检验人员以及其他责任者的经济责任。

6.9 质量组每月做供方业绩评价表,向供方反馈,作为质量改进的依据。

胶合板模板的技术指标与进场验收建筑工程中砼用木胶合板模板,参考标准是国标《混凝土模板用胶合板》GB/T17656-2008、《人造板的尺寸测定》GB/T19367-2009。

一、种类:木胶合板模板一般有三种1、未经表面处理的胶合板模板(简称素板);2、经过树脂饰面处理的胶合板模板(简称涂胶板);3、经过浸渍胶膜纸贴面处理的胶合板模板(简称覆膜板)二、要求:1、尺寸和公差要求:1)、胶合板模板的规格尺寸应符合表1的规定。

规格尺寸(mm)表1注:1、其他规格尺寸由供需双方协议;2、本章提到的模数是指建筑模数(constructionmodule),建筑设计中,统一选定的协调建筑尺度的增值单位,用M表示,即1M=100mm2)、对于模数制的模板,其长度和宽度公差为0—3mm,对于非模数制的模板,其长度和宽度公差为±2mm。

模板的长与宽的测量方法长、宽检测方法:用钢卷尺在距板边100mm 处分别测量每张板长、宽各2点,取平均值,平均值与公称尺寸的差值即为公差(见下图1)。

3)、模板厚度允许偏差应符合表2的规定。

厚度公差(mm) 表2公称厚度平均厚度与公称厚每张板内厚度最大厚度检测方法:用测微仪(或游标卡尺)在距板边24mm和50mm之间测量胶合板模板的厚度,测点位于每个角及每个边的中间,既长短边分别测3 点、1 点,取8 点平均值;平均值与公称厚度之差为偏差(见上图1)。

4)、胶合板模板对角线长度允许偏差及翘曲度限值见表3及表4胶合板模板翘曲度限值表412㎜以上不得超过0.5% 不得超过1% 注:翘曲度以胶合板模板对角线最大弦高与对角线长度之比来表示。

①对角线差检测方法:用钢卷尺测量两对角线之差。

②翘曲度检测方法:用钢直尺量对角线长度,并用楔形塞尺(或钢卷尺)量钢直尺与板面间最大弦高,后者与前者的比值为翘曲度;对角线长度允许偏差及翘曲度限值见表3及表4。

5)、板的垂直度不得超过0.8mm/m。

进货(原材料)检验管理规程RSJD/QW-101、目的为规范本公司所采购的原材料质量的检验,保证所采购的原材料合格,确保公司产品质量,符合国家相关标准,需要时可追溯,制定本规程。

2、适用范围本制度适用于公司所有外购原材料的检验3、职责3.1采购部根据放样文件要求采购,负责采购材料的质量保证文件的收集,并确保其真实性、及时性。

负责对进厂的原材料初检、入库、记录。

3.2技术部为原材料检验规程的技术归口部门,品管部负责外购原材料的外观、物理、化学检验,并出具检验结果。

3.3仓库管理人员,必须确认材料的检验结果是合格的,方能接受材料入库,按采购计划与送货清单核对数量、规格、型号、材质等。

3.4车间在生产过程中,发现原材料有质量问题的,须立即通知品管部4、原材料检验本公司材料采购,检验所有依据的标准有:4.1《原材料进货检验规程》、产品图纸、技术标准4.2 ISO材料国际标准5、原材料检验流程:供方供货——〉采购员送达《验收单》——〉品管部对待检物料进行抽样检验并填写检验结果——〉采购部按检验结果移交仓库,办理下步手续,合格品入库、标识、做台帐;不合格品作退货处理。

供方首次供货:供方必须将样件、自检报告单、合格证、生产许可证、营业执照和注册证书复印件等交由采购部门《请验单》,质量负责人依据图纸等技术要求制定检验项目,交检验员进行检验,检验人员填写《原材料检验单》,工厂试用必须有相关人员认可。

样件检验完毕后,《样件检验单》交由采购部门,以据此做出鉴定报告,采购部门通知供方并列入《合格供货方清单》,根据供方情况制定初步供货份额。

非首次供货:供方须待质检报告、理化实验报告单、合格证、采购员开具的《外购件检验验收单》,检验员确认后进行检验,检验后检验员将检验数据和相关资料交质量负责人批准,合格后方可办理入库手续。

6、采购部的初检项目:6.1供货商提供的质量证明书为原件,应清晰易辩,不得涂改,生产厂家的检验公章、合格章应清楚,不得被其他文字、印章遮盖;供货商提供的质量证明文件的复印件应在空白处应加盖公章,否则作退货处理;6.2原材料的批次号与质量证明文件的批次号必须一致,如不一致作退货处理;6.3原材料规格型号、材质与采购计划必须一致,如不一致作退货处理;6.4原材料数量、重量与采购计划须一致,如不一致需进一步处理,少的需追加,多的呈报主管批示;6.5原材料价格与采购计划须一致,如不一致需进一步处理,并呈报主管批示;7、品管部检验项目:7.1原材料的批次号与质量证明文件的批次号是否一致;品种、规格、性能等是否符合相关要求;如不相符作退货处理;符合的,下一步检查.7.2外观检查:原材料不得有裂口、弯曲等外表问题;7.3检验方法:采用目测、卡尺、钢卷尺7.4检验数量:当批量在500件以下时,按5%的比例抽检,不低于5件;当批量在1500件以下时,按2-3%的比例抽检,不低于10件;当批量在1500件以上时,按1-2%的比例抽检,不低于15件。

1.目的规范原材料进货检验,确保原材料检验的及时性,确保原材料质量符合我司要求,保证产品的质量。

2.适用范围原材料进货检验QC3.工作流程4.原料进货检验4.1.来货通知4.1.1.QC每天查阅由物料申购员发放“物料每周到货计划”,合理安排检验工作。

4.1.2.QC检验员接到仓管员发出的“物料送检通知”后,根据来货的具体品种及数量并依据《原料取样及检验程序》做好取样前的准备工作。

4. 2. 检查车箱及供应商的COA4.2.1.检查车辆防水及卫生情况,检查原料中外来物质污染情况:车辆具防雨、防晒、防尘设施;必须干净、卫生、无异味、无油污、无动物排泄物及其它不洁物污染;不得与有毒、有害或其它污染物混载,若不符合我司的标准要求,可判定该批原料为不合格。

4. 2. 2.查看供应商提供的COA(检验报告单),原料的生产日期、批号是否与供应商提供的检验报告单上的一致;检验报告单上的检测项目、检测数据是否符合我司要求。

4.3.感官检验4.3.1.所有原料必须进行感官检验,感官指标以我司R&D/QA认可的样版为准。

4.3.2. QC检验员根据《原料取样及检验程序》中的取样方法,打开原料的包装,检查内容物风味、质地、颜色,并根据《原料取样及检验程序》中的取样原则要求进行取样,取样后将样品与标准样比较。

4.3. 3. QC检验员对送检原料感官判定后,仓管员应安排人员将原料按指定的区域摆放,并且马上挂上相应的标识牌。

另外,仓管员会打印一份《材料收货单》。

QC检验员对《材料收货单》上的内容进行确认并签名接收。

4.4.理化检验及微生物检验4.4.1.原料感官判定合格后,根据《原料检验内控参考标准》,填写原料检验报告单,清楚注明需检验的项目、标准,然后将样品与原料检验报告单一起送QA/QC实验室检验。

4.4.2.根据原料的检验周期,QC检验员应及时的跟进理化、微生物检验结果,以便尽快完成检验收货工作。

对于生产急需的原料,QC检验员应与QA做好沟通,尽量安排最快的时间完成理化检验。

胶合板检验标准胶合板检验标准1.内容与适用范围保证胶合板能满足工艺及质量要求。

适用于外购胶合板的检验。

2.引用标准GB 9846.2 胶合板术语和定义GB 9846.3 胶合板普通胶合板尺寸和公差技术条件GB 9846.4 胶合板普通胶合板通用技术条件GB 9846.5 胶合板普通胶合板外观分等技术条件3.术语3.1 单板由旋切、半圆旋切、刨切或锯制方法生产的薄片状木材。

3.2 层胶合板中的每一层。

3.2.1 表板指胶合板的表层单板。

3.2.2 面板胶合板外观质量较好的那个表板。

3.2.3 背面相对于面板的另一侧表板。

3.2.4 中心层胶合板的中心层,其他各层对称配置在它的两侧。

3.2.5 芯板纹理方向与表板纹理垂直的内层单板。

3.2.6 长中板纹理方向与表板纹理平行的内层单板。

3.3 胶合板一组单板通常按相邻层木纹方向互相垂直组坯胶合而成的板材,通常其表板和内层板对称地配置在中心层或板芯的两侧。

3.4 夹芯胶合板具有板芯的胶合板。

3.5 装饰胶合板两张表层单板或其中一张为装饰单板。

3.6 成型胶合板在压模中加压成型的非平面状胶合板。

3.7 离缝同一层内相邻两片单板之间拼接不严密。

3.8 叠层同一层单板中相邻两片单板(或一张开裂单板的两部分)互相重叠。

3.9 鼓泡由于相邻层单板之间胶合失效造成的局部分离。

3.10 凹陷表板上的局部压陷。

3.11 压痕表板上的局部凹痕。

3.12 鼓包呈现在表板上的局部超厚。

3.13 毛刺沟痕因纤维撕裂使胶合板表面产生粗糙不平。

3.14 砂透因表板砂磨过度,局部磨透处露出胶层或下一层单板。

3.15 透胶胶粘剂渗透出表板使板面受到污染。

3.16 板边缺损因砂磨、锯割或碰撞所造成的边角缺损。

3.17 填补用填料充填孔缝等缺陷。

3.18 挖补用好的各种形状的单板片嵌入事先挖去缺陷的部位。

3.19 补片挖补用的几何形状单板片。

3.20 补条修补用的窄长形单板片。

4.尺寸和公差4.1 厚度4.1.1 胶合板的厚度为2.7,3,3.5,4,5,5.5,6,……mm。

胶合板原材料进货检验规程

文件编号:

受控状态:

批准人:

脲醛胶进货检验规程

一、质量要求

1.外观:无色、白色或浅黄色无杂质均匀液体。

2.固体含量≥46.0%;

3.pH值:7.0~9.5;

4.游离甲醛含量≤0.3%;

5.粘度≥60。

二、检验方法

送检验机构检验,参照GB/T14732-2006标准要求。

三、检验频次

随机抽检。

四、检验样品数量

总体单元数<50时,抽样1个单元;

总体单元数≥50时,抽样2个单元。

五、抽样方式

单纯随机抽样。

六、检验项目

外观、固体含量、pH值、粘度、游离甲醛含量。

七、检验结果判定及处理

每项性能指标均符合标准要求,方可判为合格;有任何一项指标不符合,即判为不符合。

出现不合格时,要及时向上级领导汇报,查找不合格原因,并按相关规定进行处理。

芯板进货检验规程

一、质量要求

1.外观质量要求

1.1树种:杨木。

1.2芯板板面要求平整,无跳刀、毛刺沟痕等缺陷。

1.3芯板厚度要均匀一致,不许有厚薄不均、组拼的芯板混入。

1.4芯板板面不许有面叠、宽度大于5mm的裂缝要修补好、不允许有直径大于2cm的孔洞。

1.5芯板的横边至少有一边为齐边,其最短处不得低于所要求的芯板长度下限。

1.6芯板应保证四边方正,剪切边平齐,不许有毛刺。

1.7每包芯板的数量要相同,不许弄虚作假。

2.尺寸和规格要求

2.1对角线之差不应大于10mm,芯板不许出现平行四边形现象。

2.2幅面尺寸:根据需求,长度和宽度偏差不大于5mm/m。

3.含水率

3.1芯板的含水率不得超过12%。

二、检验频次

随机抽检。

三、检验样品数

当总数<1万时,抽测比例为1‰;当总数≥1万时,抽测比例为0.5‰;合格率=抽检合格张数/抽检单板总数 *100%。

四、抽样方式

单纯随机抽样。

五、检验项目

外观质量、尺寸和规格要求、含水率。

六、检验方法和步骤

1.外观质量:采用目测和量具测量。

2.尺寸和规格

长度和宽度检测:用卷尺测量,具体方法是距板边150mm处测量两处,取两者平均值。

对角线之差:用卷尺分别测量两个对角线尺寸并计算差值。

厚度检测:用千分尺在板边中心各取一点。

四处测值平均数;为该板厚度,精确至0.01毫米。

3.含水率:取样品100g左右,用电子天平秤重m1,保留至0.01g,放入干燥箱干燥后秤量质量为m2,含水率为(m1-m2)/m1*100%。

七、检验结果判定及处理

凡不符合上述质量要求的任意一项的芯板视为不合格。

对不合格芯板,要挑出放到指定地点,并作出标记和记录,向上级领导汇报后按相关规定进行处理。