运用正交试验方法研究切削条件对表面粗糙度的影响

- 格式:doc

- 大小:325.50 KB

- 文档页数:4

金属切削中的切削参数对加工表面粗糙度的影响因素分析金属切削是一种常见的加工方法,其表面粗糙度直接影响着工件的质量和性能。

而切削参数是控制金属切削加工过程中的重要因素之一。

本文将分析不同切削参数对加工表面粗糙度的影响因素。

切削速度是切削过程中最直接影响加工表面粗糙度的参数之一。

一方面,较高的切削速度可以有效减小切削力,防止刀具磨损过快,从而减少加工表面的毛刺和热裂纹等缺陷。

另一方面,切削速度过高也会增加切削温度,容易导致材料软化和工件表面烧伤。

因此,在实际应用中需要根据具体材料和切削条件进行合理的选择。

切削深度是指每次切削过程中微小切削层的厚度。

切削深度的增加会增加金属切削过程中的切削力和切削温度。

当切削深度过大时,刀具容易磨损,加工表面粗糙度也会相应增加。

因此,在切削深度的选择上,需要综合考虑材料的性质、刀具的工作特点以及加工表面的粗糙度要求。

进给量是指刀具在单位时间内沿工件表面移动的距离。

较大的进给量会导致切削力的增大,从而增加加工表面的粗糙度。

因此,在控制加工表面粗糙度时,需要选择适当的进给量,以确保加工质量和生产效率的平衡。

刀具的选择对加工表面粗糙度也有重要影响。

刀具的几何形状、材料和涂层等因素会直接影响加工表面的质量和粗糙度。

例如,具有较小刀尖半径的刀具可以得到较好的加工表面质量,但刀具寿命会相应减少。

相反,较大刀尖半径的刀具可以提高刀具寿命,但加工表面的粗糙度会相应增加。

因此,在选择刀具时,需要根据具体的加工要求进行合理搭配。

除了以上切削参数外,材料的性质也会对加工表面粗糙度产生影响。

不同的材料对切削力、切削温度等参数的响应不同,因此加工表面的粗糙度也会有差异。

例如,硬材料通常需要较高的切削速度和切削深度,以获得更好的加工表面质量。

此外,切削液的使用也可以改善加工表面粗糙度。

切削液能够冷却切削区域,降低切削温度,减少切削力,从而有助于提高加工表面的质量。

同时,切削液还能起到润滑和清洁的作用,延长工具的使用寿命。

切削工艺参数对铣削表面粗糙度的影响及优化概述:在金属加工中,铣削是一种常见的切削加工方法,用于加工各种复杂形状的零件。

铣削表面粗糙度是衡量加工质量的重要指标之一,对于提高零件的功能性和耐久性至关重要。

本文将探讨切削工艺参数对铣削表面粗糙度的影响,并提出优化方案。

1. 切削工艺参数对表面粗糙度的影响1.1 切削速度切削速度是指铣刀在单位时间内切削材料的线速度。

增加切削速度可以提高金属材料的切削效率,但过高的切削速度会导致刀具磨损加剧,形成较大的切削力,从而使铣削表面粗糙度增加。

1.2 进给速度进给速度是指铣刀在切削过程中,每刀具齿与工件接触一次时向前移动的距离。

过大或过小的进给速度都会影响表面粗糙度。

过大的进给速度会导致切削过程中碎屑堆积,增加表面的毛刺,导致表面粗糙度增加。

而过小的进给速度则会造成过度切削,形成较大的切削力,同样会使表面粗糙度增加。

1.3 切削深度切削深度是指切削刀具与工件接触时切削部分的最大厚度。

增加切削深度可以提高加工效率,但过大的切削深度会导致切削力增加,刀具磨损严重,从而增加表面粗糙度。

2. 优化切削工艺参数的方法2.1 切削速度的优化通过实验方法确定最适合的切削速度,一般根据材料的硬度、韧性和机械特性来选择。

较硬材料可采用较高的切削速度,较软材料则应选择较低的切削速度。

同时,及时更换磨损严重的刀具也是保持切削速度的关键。

2.2 进给速度的优化进给速度的优化主要目标是控制金属屑的去向和形态,以减少毛刺和表面质量降低。

实践证明,选择适当的进给速度可以达到较好的切削效果。

一般而言,较硬材料可选择较大的进给速度,较软材料则应选择较小的进给速度。

2.3 切削深度的优化切削深度的优化是保证表面质量和加工效率的重要因素。

根据材料硬度、切削轴向力等参数来确定最佳切削深度。

一般而言,较硬材料可选择较浅的切削深度,较软材料则可以选择较大的切削深度。

3. 其他影响表面粗糙度的因素除了切削工艺参数之外,还有一些其他因素也会影响铣削表面的粗糙度。

切削速度与表面粗糙度关系引言:在机械加工过程中,切削速度是一个重要的参数,它直接影响到加工表面的质量和粗糙度。

切削速度的选择对于提高加工效率、降低成本以及改善产品质量具有重要意义。

本文将探讨切削速度与表面粗糙度之间的关系,并分析其影响因素。

一、切削速度对表面粗糙度的影响切削速度是指在单位时间内切削刀具相对于工件的线速度。

切削速度的变化会直接影响到切削刀具与工件之间的摩擦情况,从而影响到加工表面的粗糙度。

一般来说,切削速度越高,加工表面的粗糙度越低;反之,切削速度越低,加工表面的粗糙度越高。

二、切削速度与切削力的关系切削速度的增加会使切削力增加,而切削力的大小直接影响到加工表面的质量。

当切削速度过高时,切削力增大,易导致切削刀具与工件之间的磨损加剧,从而影响到加工表面的粗糙度。

因此,在选择切削速度时,需要综合考虑切削力的大小,以确保加工表面的质量。

三、切削速度与切削温度的关系切削速度的增加会使切削温度升高,而切削温度的高低也会对加工表面的粗糙度产生影响。

当切削温度过高时,易导致工件表面产生热变形和热裂纹,从而影响到加工表面的质量。

因此,在选择切削速度时,需要兼顾切削温度的控制,以确保加工表面的粗糙度达到要求。

四、切削速度与切削液的关系切削液在机械加工中起着冷却、润滑和清洁的作用,对于控制切削温度、减小切削力以及改善加工表面的质量具有重要意义。

切削速度的增加会使切削液的使用效果降低,从而影响到加工表面的粗糙度。

因此,在选择切削速度时,需要根据具体情况合理选择切削液的类型和使用方式,以最大程度地提高加工表面的质量。

五、其他影响切削速度与表面粗糙度的因素除了切削速度外,还有一些其他因素也会对加工表面的粗糙度产生影响,如切削刀具的材料和几何形状、切削深度、进给量等。

这些因素与切削速度之间存在着复杂的相互关系,需要综合考虑,进行合理的调整,以达到最佳的加工效果。

结论:切削速度是影响加工表面粗糙度的重要因素之一。

表面质量影响因素分析

(一)概述

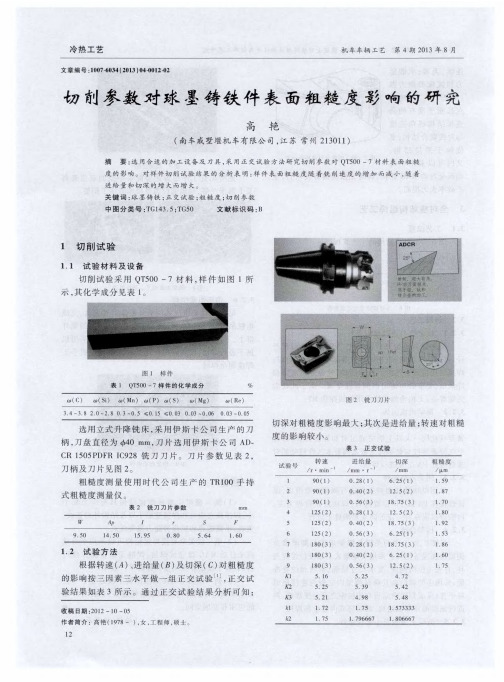

V、f、 p为切削用量的三要素。

切钢件时,三要素对粗糙度的影响如下三图所示

p对影响较小(几乎不影响),Ra随增大f而增大。

低速切削时,Ra随V 增大而增大,高速切削时,Ra随V增大而减小,中速切削时(15-20mm/r),Ra 较大,此时易产生积屑瘤和鳞刺。

(二)实验目的

1、学会用粗糙度样板规估测不同切削用量时工件的表面粗糙度。

2、了解、掌握切削用量对表面粗糙度的影响规律。

3、定性观察积屑瘤或鳞刺的形貌及其对表面粗糙度的影响。

(三)实验步骤

以下列各组切削用量切削试件,用粗糙度样板规估测试件各段表面粗糙度Ra。

转速500n/min,进给量0..2mm:切削深度分别为:1mm、0,5mm、0.2mm。

转速500n/min, 切削深度1 mm: 进给量分别为:0.04mm、0,1mm、0.2mm。

切削深度1 mm: 进给量0,1mm:转速分别50n/min,、500n/min、1000n/min

(四)思考题

1、当V=15-20m/分,Ra较大,为什么?

2、Ra随增大f而增大

、p不影响Ra,一般工件加工时为什么采用较小的p?

4、高速切削时,表面粗糙度形貌较整齐,为什么?。

运用正交试验方法研究切削条件对表面粗糙度的影响

作者:符广闻

来源:《山东工业技术》2016年第04期

摘要:切削加工的工艺参数设定对工件加工质量的影响极大,在实际应用中,粗糙度控制对操作者经验的依赖还在普遍存在。

如果想要找出最优工艺参数组合,必须通过大量实验进行。

本文使用正交实验方法,给出了如何快速有效的找到最优工艺参数组合的方法,以加工表面粗糙度为优化目标,讨论3个切削参数对表面粗糙度的影响,提出优化方案,试验证明本文方法可以迅速有效的找到最优参数组合,为指导生产现场操作提供了简便高效的方法。

关键词:切削条件;表面粗糙度;最优组合;正交试验

DOI:10.16640/ki.37-1222/t.2016.04.252

1 引言

切削加工的工艺参数(包括切削速度、进给量、冷却液、背吃刀量等)设定对工件加工质量有极大的影响。

虽然相关的研究成果众多,各种切削理论、计算公式都很好地为研究切削条件对粗糙度影响提供了定性分析的方法[1]。

这里,为了方便问题的分析,根据金属切削的相关知识,以3个切削参数(切削速度、进给量、冷却液)作为研究对象,研究它们对切削工件表面粗糙度的影响,提出优化方案,试验证明本文方法可以迅速有效的找到最优参数组合,为指导生产现场操作提供了简便高效的方法。

2 正交试验方法简介

(1)正交试验的概念[2,3]。

生产中常需选择最佳的配方、优化加工条件等场合,这便需要做试验。

如何安排试验是个大问题。

好的试验方法是:做少量试验就能得到正确的结论和较好的效果。

下面就来简单介绍一种优化试验设计方法[2]。

现通过以下例子来说明。

为提高某化工产品的转化率,根据经验,选择了三个有关因素进行试验,如下表1。

这里面有三个因素,每个因素又有三种状态,这在正交试验方法叫做三因素三水平试验,如果按照我们平时的做法—全面试验法的要做33=27次试验,才能得出结果,如图1(交点),如用正交试验法,它只需要做9次,如图2,由此可知,使用正交试验设计可大大减少试验次数。

(2)正交表简介[3]。

凡是满足正交条件的因素、水平搭配表格称为正交表。

表里主要涉及一些参数,下面逐个解释:试验指标是表征试验研究对象的指标,如表1中的实验效果为产品的转化率;因素是对试验指标可能产生影响原因,如表1的三因素分别是反应温度(A)、反应时间(B)、用碱量(C);水平试在试验中所选取的具体状态,可用1、2、3表示,如A因子的1、2、3分别代表着80℃、85℃、90℃;LA(PQ)是常用正交表的表示符形式,式中各符号分别为L代表“正交表”、A代表正交表的横行数,即实验的次数、P代表因素所取得水平数、Q代表表上的纵列数,即表示允许采用的因素数。

例如本试验采用的三因素三水平试验,为试验的对照用,增加一对照列,就变成四因素三水平试验,表示为L9(34),根据表1和规定,我们可以列出下表2(正交表)。

3 结论

本文通过运用正交试验的方法,能够得出在C6140车床上,使用高速钢刀具加工45钢材料的最优参数组合,这套切削条件组合较好地控制表面粗糙度。

通过实际的验证,发现此种组合条件所切削出来的工件表面粗糙度是最小的,进一步验证了用正交试验的方法来分析多因素多水平的问题是可行的。

参考文献:

[1]曹林.金属切削条件的合理选择[J].科技风,2013,3(下):41-42.

[2]张铁茂,丁建国编著.实验设计与数据处理[M].北京:兵器工业出版社出版,1990:136-146.

[3]费业秦.误差理论与数据处理[M].北京:机械工业出版社出版,2005.

[4]庄楚强,何春雄.应用数理统计基础(第三版) [M].广州:华南理工大学出版,2006.

[5] 技工学校机械类通用教材编审委员会.车工工艺[M].北京:机械工业出版社,2004(03):189-192.

[6]周维海,王忠玉,沈克佳.金属切削用量的优化选择[J].一重要技术,2008.

作者简介:符广闻(1983-),男,海南乐东人,本科,讲师,主要从事:机械设计、职业教育研究。