压气机变工况及特性曲线

- 格式:ppt

- 大小:253.50 KB

- 文档页数:17

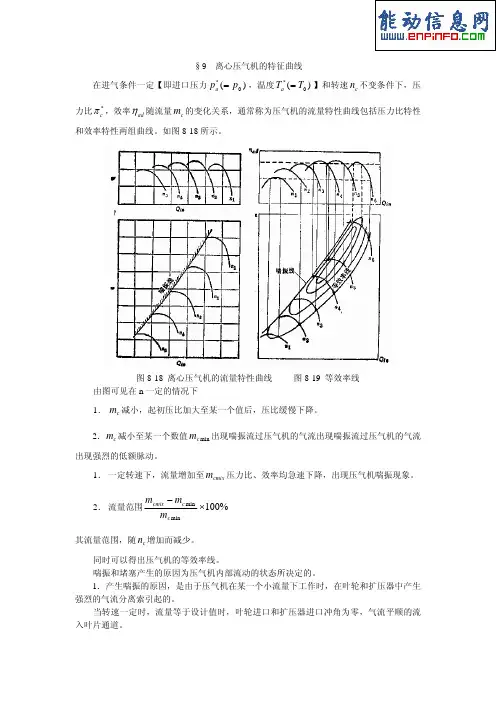

§9 离心压气机的特征曲线在进气条件一定【即进口压力,温度】和转速不变条件下,压力比,效率)(0*p p a =)(0*T T a =c n *c πad η随流量的变化关系,通常称为压气机的流量特性曲线包括压力比特性和效率特性两组曲线。

如图8-18所示。

cm图8-18 离心压气机的流量特性曲线图8-19 等效率线由图可见在n 一定的情况下1. 减小,起初压比加大至某一个值后,压比缓慢下降。

c m 2.减小至某一个数值出现喘振流过压气机的气流出现喘振流过压气机的气流出现强烈的低额脉动。

c m min c m 1. 一定转速下,流量增加至压力比、效率均急速下降,出现压气机喘振现象。

cmix m 2. 流量范围%100minmin×−c c cmix m m m其流量范围,随增加而减少。

c n 同时可以得出压气机的等效率线。

喘振和堵塞产生的原因为压气机内部流动的状态所决定的。

1.产生喘振的原因,是由于压气机在某一个小流量下工作时,在叶轮和扩压器中产生强烈的气流分离索引起的。

当转速一定时,流量等于设计值时,叶轮进口和扩压器进口冲角为零,气流平顺的流入叶片通道。

当流量大于设计直时,叶轮进口冲角i <0叶片的股面产生气流的分离。

由于气流的转变产生的离心力,使气流挤向叶片凹面,因此分离不会向叶道内部发展。

而扩压器的进口冲角,在扩压器叶片的背面产生分离,而在扩压器叶道中,气流按对数螺线运动趋势总是挤向叶片的背面。

因此分离总是限于叶片的进口部分。

这两种进口的分离仅仅带来“冲击损失”。

0>′ia .设计工况 b. 大于设计流量 c. 小于设计流量图8-20 一定转速下不同流量叶轮前缘的流动情况当流量小于设计值时,叶轮进口的冲角,在叶片背面产生分离,离心力的作用使气流的分离加剧,如图8-20(c )。

此时扩压器进口的冲角0>i 0<′i ,在凹部产生气流分离,由于气流挤向叶背,使气流分离加剧,图8-20(c )。

燃气轮机压气机特性曲线的拟合方法燃气轮机压气机特性曲线是描述压气机性能的重要参数之一,对于设计、运行和维护燃气轮机具有重要的指导意义。

因此,对燃气轮机压气机特性曲线的精确拟合具有重要的实际应用价值。

本文将介绍燃气轮机压气机特性曲线的拟合方法。

燃气轮机压气机特性曲线是指在不同的流量下,压气机压比与效率之间的关系。

一般来讲,燃气轮机压气机特性曲线是通过试验测试所得到的。

燃气轮机试验常常需要耗费大量的费用和时间,因此使用一些拟合方法,可以降低试验费用和进度,同时也可以提高拟合精度。

下面将介绍燃气轮机压气机特性曲线的拟合方法。

燃气轮机压气机特性曲线的拟合通常采用多项式回归拟合法。

其主要思想是在试验数据点上进行多项式回归,通过拟合曲线来刻画数据点的趋势。

多项式回归拟合通常采用一次、二次和三次多项式,其中,三次多项式具有较好的精度和兼容性,因此被广泛采用。

以三次多项式回归拟合为例,其拟合方程为:Y=a0+a1X+a2X^2+a3X^3其中,Y表示压比或效率,X表示流量,a0、a1、a2和a3均为拟合系数。

对于给定的试验数据,通过最小二乘法则可以求得多项式回归拟合的系数。

但是,由于压气机性能受到多种因素的影响,因此需要进行数据处理和异常点处理。

数据处理通常包括冗余数据的删除和异常数据点的修正、剔除以及插值等。

异常点的处理则需要对关键异常点进行特殊处理,以避免对拟合结果的影响。

实际上,在燃气轮机压气机特性曲线拟合中,多项式拟合法只是一种常用的方法。

除此之外,还有神经网络、遗传算法、逻辑回归等其他拟合方法可以被用于压气机特性曲线拟合。

拟合方法的选择应该根据具体情况进行,以获得最高的精度和兼容性。

综上所述,燃气轮机压气机特性曲线拟合是重要的指导实践过程,其中采用的方法多样化,但多项式回归方法被广泛采用。

准确处理数据,剔除异常数据点,拟合结果可靠性极高。

需要提醒的是,在应用过程中务必对得出的结果进行有效验证,以保证结果的准确性和可靠性。

沈阳的黎明发动机公司

贵州的黎阳发动机公司

哈尔滨的东安发动机公司

西安发动机公司

从压气机的特性曲线可以看出,当流经压气机的空气流量减小到一定程度,而使运行工况点进入了喘振边界线的左侧区,那么,整台压气机的工作就不能稳定。

那时,空气流量会忽大忽小;压力会时高时低,甚至会出现气流由压气机倒流到外界大气中去的现象,同时还会发生巨大的声响,使机组伴随强烈的振动,这种现象通常称为喘振。

叶片的气流冲角是指叶片的面和气流的夹角。

冲角增大会使风机的负荷增大。

叶片受力增大。

当气流与叶片相对速度接近声速造成空气在叶片前缘堆积,而容易发生。

压气机的流道是收缩形的,目的是压缩流过的气流,使其压力增大,在燃烧室进口处形成高压气流。

而压气机一般是由几个基元级组成的,每个基元级包括高速旋转的动叶和固定不动的静叶组成。

动叶进口处的高速旋转所产生的切向速度矢量叠加气流冲击动叶的速度矢量,经过动叶叶型对气流的扭转,速度降低,而流量守恒,动能转化为压力升,达到增压目的。

静叶的作用是导向动叶出口的气流速度方向,使其方向适合下一排动叶进口环境要求。

这会损失一部分压力,因此设计时不仅要顾及方向要求,还要尽可能降低压力损失。

增压原理:伯努利方程,气体从进口流入压气机,经收缩器时流速得到初步提高,进口导向叶片使气流改为轴向,同时还起扩压管的作用,使压力有所提高。

转子在外力作用下作高速

转动,固装在转子上的动叶片推动气流,使气流获得很高的流速。

高速气流进入导叶,气流动能降低而压力升高,相邻导叶叶片间的通道相当于一个扩压管。

气体流经每一级连续进行类似的过程,使气体压力逐渐升高。

一张图了解压气机工作原理

压气机实验特性变化的原因

图中选择一条等转速线,说明空气流量变化将导致速度三角形发生变化。

当流量增加时,对应压气机进口轴向速度V1a增加,由于转速不变,切向速度u不变,导致气流相对速度w1的大小和方向发生变化,速度三角形的变化如图a变为b,气流攻角 i 减小,以负攻角进入转子叶片通道,扭速delta w u减小,轮缘功减小,因此增压比下降。

相对速度w1增加使得流动损失增加,负攻角过大导致叶盆(压力面)分离损失增加,因此压气机效率下降。

当流量减小时,对应的压气机轴向速度减小,由于转速不变,切线速度u不变,导致气流相对速度w1的大小和方向发生变化,进口速度三角形由a变到c,气流以正攻角进入转子叶片通道,造成叶背分离,由此可见,如果假定出口气流相对速度方向不变,随着攻角i 增大,气流在转子叶片中的转折角增大,扭速增加,轮缘功增大,因此增压

比增加。

如果正攻角增加到出口气流相对速度方向不能保持不变时,扭速就会开始下降导致轮缘功减少,增压比开始降低。

攻角偏离导致流动损失加大,压气机效率降低。

当正攻角过大导致叶背(吸力面)分离严重,很容易造成分离区扩大,以致堵塞整个通道,压气机将发生喘振。

压气机喘振时,气流发生低频大幅度脉动,产生爆音,压气机出口压力迅速下降,涡轮出口排气温度迅速升高,转子转速迅速下降,发动机振动加大,严重时导致发动机停车。