轻型辊子输送机的设计计算

- 格式:doc

- 大小:433.50 KB

- 文档页数:10

一条平皮带输送机,皮带两侧辊子,中间搭在托板上运行,输送工件4KG,满载20件,皮带宽0.7米,输送速度16m/min,请问电机功率如何计算得出呀?方法如下:1、先计算传动带的拉力=总载重量*滚动摩擦系数2、拉力*驱动轮的半径=驱动扭矩3、根据传送速度,计算驱动轮的转速=传送速度/驱动轮的周长4、电机的功率(千瓦)=扭矩(牛米)*驱动轮转速(转/分)/95505、计算结果*安全系数*减速机构的效率,选取相应的电动机。

追问【一】公式1. p=(kLv+kLQ+_0.00273QH)K KW其中第一个K为空载运行功率系数,第二个K为水平满载系数,第三个K为附加功率系数。

L为输送机的水平投影长度。

Q为输送能力T/H.向上输送取加号向下取负号。

2. P=[C*f*L*(3.6Gm*V+Qt)+Q t*H]/367公式中P-电动滚筒轴功率(KW)f-托辊的阻力系数,f=0.025-0.03C-输送带、轴承等处的阻力系数,数值可从表1中查到;L-电动滚筒与改向滚筒中心的水平投影(m)Gm-输送带、托辊、改向滚筒等旋转零件的重量,数值可从表2中查到;V-带速(m/s);Qt-输送量(t/h),Qt=IV*输送物料的密度,有关数值可从表3中查到;IV-输送能力,数值可从表4中查到;H-输送高度(m);B-带宽(mm)【二】皮带输送机如何选择适合的电机功率电机功率,应根据所需要的功率来选择,尽量使电机在额定负载下运行。

1、如果皮带输送机电机功率选得过小,就会出现“小马拉大车”现象,造成电机长期过载。

2、如果皮带输送机电机功率选得过大。

就会出现“大马拉小车”现象,其输出机械功率不能得到充分利用,造成电能浪费。

3、一般情况下是根据皮带带宽、输送距离、倾斜角度、输送量、以及物料的特性、湿度来综合计算的。

如果不知道皮带输送机该如何选择电机功率,可拨打机械服务热线。

滚筒式输送机计算公式1.输送带速度计算输送带速度是指单位时间内输送带通过的长度。

根据输送机的要求和工艺流程,可以选择合适的输送带速度。

输送带速度的计算公式如下:输送带速度(m/s)= 输送机输出速度(m/min)/ 602.输送量计算输送量是指单位时间内通过输送机的物料量,也叫流量。

输送量的计算公式如下:输送量(t/h)= 输送带宽度(mm)× 输送带速度(m/s)× 物料密度(t/m³)3.功率计算输送机的功率指输送机所需的驱动功率,可以通过以下公式计算:输送机功率(kW)= 功率系数× 输送量(t/h)× 工作阻力(kgf)4.输送带张紧装置计算在设计过程中需要获取合适的张紧装置,以保证输送带的工作正常。

主要计算输送带的拉力和张紧装置的力矩,具体计算方法如下:输送带拉力(kgf)= 输送带张紧力(kgf)+ 滚筒摩擦力(kgf)张紧装置力矩(Nm)= 距离焦点到张紧装置的距离(m)× 张紧装置力臂(m)× 输送带张紧力(kgf)5.滚筒直径计算选择适当的滚筒直径可以减小滚筒的转动阻力,提高输送机的效率。

滚筒直径的计算公式如下:滚筒直径(mm)= 输送带张紧轴承中心到滚筒中心的距离(mm)+ 2 × 输送带厚度(mm)以上是滚筒式输送机的一些常见计算公式。

在实际工程中,还需要考虑具体的工艺需求、输送物料的特性等因素进行综合计算和选择。

此外,还需要注意输送机的正常运行、维护和安全使用。

对于一些特殊情况或需求,也可以参考相关的标准和规范进行设计和计算。

1、垂直重物张紧配重简易算法:G=8.5L(L为输送机长度);

2、张紧行程简易计算:S=Lε+Sa{Sa为安装行程,ε为输送机带伸长率(棉帆布输送带伸长率取1%)};

3、电机功率简易计算:P M=P A/η1η2η3η 4

传动滚筒功率:P A=70LV/1000

η1——联轴器/链轮效率:每组机械联轴器取0.98,每组链轮取

0.93,液体耦合器取0.96;

η2——减速器传动效率:按每级传动效率0.98(二级减速机为

0.982依此类推);

η3——电压降系数,一般取0.90~0.95;

η4——多机驱动不平衡系数,一般取0.90~0.95,单驱动时取1。

注:所算功率均需设置安全系数:水平输送取1.1~1.3,上行输送及受冲击力较大时(例如汇集输送机)取1.3~1.5。

计算后查电机机型谱,按就大不就小原则选定电动机功率。

3、辊筒标准:

长度20米以内水平输送机及15米以内登高输送机原则上采用光面辊筒,大于上述长度的采用铸胶辊筒。

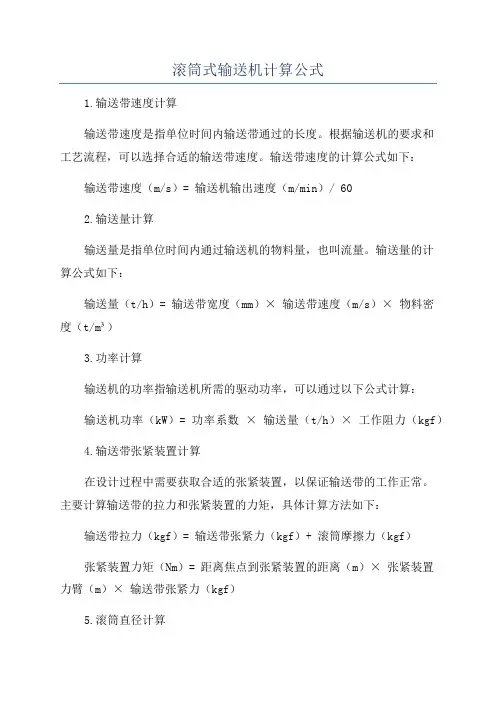

辊筒直径标准

4、辊筒轴径计算:

根据电机减速机选型,主动辊筒轴径最小位置原则上不小于所选减速机输出轴直径,从动辊筒轴径最小位置原则上比主动轴径小1到2个轴承型号。

张紧辊筒轴径最小位置与从动辊筒一直,但原则上不大于60mm。

5、钢丝绳型号选择:

升降输送机钢丝绳直径不小于8mm,重物张紧钢丝绳直径不小于12mm。

6、现场安装标准:

轻轨压板距离1.2米,双侧压紧,每个轻轨连接处对称位置增设压板4件。

输送机安装后对角误差小于3cm,直线度误差小于2cm,水平度误差小于2cm。

辊子输送机设计手册一、引言辊子输送机是一种常用的物料输送装置,广泛应用于矿山、港口、建材、化工等领域。

本设计手册旨在提供关于辊子输送机的设计原理、结构特点、选型参数以及安装调试等方面的指导,以期为相关工程人员提供参考和指导。

二、设计原理1. 输送机的基本原理辊子输送机是通过传动装置驱动辊子旋转,将物料从起点输送到终点的设备。

其工作原理可简单描述为:当输送带受到传动装置的驱动,带动辊子旋转,带动物料一起前行,从而实现输送的目的。

2. 输送机的运输机理辊子输送机的设计理论和运输机理主要包括动力匹配、输送能力、输送距离、输送角度、输送速度等方面的考量。

在进行输送机设计时,需要充分考虑以上因素,以确保输送机的稳定运行和高效输送。

三、结构特点1. 输送机的结构组成辊子输送机通常由输送带、辊子、传动装置、支撑架、保护罩等部分组成。

输送带是输送机的主要传送部件,辊子是输送带的支撑和传动装置的承载部分,传动装置则是输送带的驱动力来源。

2. 输送机的结构特点辊子输送机具有结构简单、维护方便、输送线路灵活等特点。

根据不同的工况和使用环境,输送机的结构也将会有所差异,以满足不同行业的需求。

四、选型参数1. 输送机的选型原则在进行输送机选型时,需要全面考虑输送物料的性质、输送工况、输送距离、输送能力等因素。

通过综合分析,选取适合的输送机型号和参数,以满足实际生产的需要。

2. 输送机的主要选型参数选型参数包括输送带宽度、输送能力、电机功率、输送带速度、输送角度等方面的指标。

根据具体的输送要求和工程需求,合理确定这些选型参数,以保证输送机的稳定运行和高效输送。

五、安装调试1. 输送机的安装要点在进行输送机的安装过程中,需要依据设备图纸和安装说明书,严格按照要求进行安装,确保设备的正常安装。

还需要对输送机的各部分进行检查和调整,以确保设备的稳定性和安全性。

2. 输送机的调试工作在输送机安装完成后,需要进行设备的调试工作。

通过对传动装置、输送带、支撑架等部分进行调试和检测,确保设备的各项指标符合设计要求,从而保证输送机的正常运行。

辊子输送机设计手册一、引言辊子输送机(Roller conveyor)是一种广泛应用于货物输送、装卸和系统集成等领域的输送设备。

它以辊子为传动载体,通过滚动摩擦将物体从一个位置输送到另一个位置,具有输送效率高、运行可靠、操作简便等优点。

本设计手册旨在介绍辊子输送机的设计原理、结构特点、选择方法、安装调试和维护保养等内容,为用户提供相关技术指导。

二、辊子输送机的设计原理辊子输送机的基本设计原理是利用辊子的滚动摩擦来实现物料的输送。

其主要包括传动装置、支撑结构、输送辊组和防护装置等组成部分。

通过传动装置驱动输送辊组进行转动,使物料在输送面上顺利传送。

支撑结构和防护装置起到支撑和保护作用,确保输送机的安全稳定运行。

三、辊子输送机的结构特点1. 输送辊组:输送辊组是辊子输送机的核心部件,其材质通常为钢、塑料或橡胶等,具有承载能力强、耐磨性好的特点;2. 支撑结构:支撑结构是输送机的主体支撑部分,一般采用钢结构或铝合金结构,具有承载能力大、刚性好的特点;3. 传动装置:传动装置通常采用电机、减速器、链轮等传动组件,通过链条、齿轮等传动方式带动输送辊组进行转动;4. 防护装置:为保障操作人员的安全,输送机通常配备有防护装置,如防护罩、挡板等,以避免操作人员触及输送辊组而造成伤害。

四、辊子输送机的选择方法在选择辊子输送机时,需根据实际使用需求综合考虑以下因素:1. 输送物料的性质:包括物料的尺寸、重量、形状等,以确定输送辊组的选型参数;2. 输送机的工作环境:包括环境温度、湿度、腐蚀性等,以选择适合的材质和防护措施;3. 输送机的工作条件:包括输送距离、速度、工作时间等,以确定传动装置的选型参数;4. 经济性和可靠性:在满足技术要求的前提下,要兼顾设备的价格和运行维护成本,确保经济实用和可靠性。

五、辊子输送机的安装调试1. 安装前准备:在安装辊子输送机前,需对设备及安装环境进行检查和准备工作,确保安装顺利进行;2. 安装过程:按照设计图纸和安装说明,将输送机设备、传动装置和支撑结构等部件进行安装和调整,确保各部件位置和运行状态正确;3. 调试工作:接通电源后,对传动装置、输送辊组等进行试运行和调整,检查运行状态和传输效果,确保安全稳定的运行。

常用辊子输送机的设计与计算

辊子输送机是一种常见的物料输送设备,广泛用于工矿企业中。

其设计与计算需要考虑以下几个方面:

1. 载荷计算:根据输送物料的重量、密度、粒度等参数,计算出辊子输送机的载荷。

2. 驱动力计算:根据输送物料的速度、长度、摩擦系数等参数,确定所需要的驱动力大小。

3. 轴功率计算:根据驱动力和转速,计算出辊子输送机的轴功率大小。

4. 中心距计算:根据轴功率和传动装置的效率,计算出辊子输送机的中心距大小。

5. 选用带宽:根据输送物料的宽度和输送能力,确定所需带宽大小。

6. 减速器选型:根据轴功率和速比要求,选用合适的减速器。

7. 辊子选型:根据带宽和输送物料的性质,选用合适的辊子,如钢辊、聚氨酯辊、高分子辊等。

8. 框架设计:根据输送物料的重量和长度,设计合适强度和刚度的框架。

综上所述,辊子输送机的设计与计算需要综合考虑多个参数,确保设备能够稳定可靠地工作,满足物料输送的要求。

辊道输送机技术参数

1. 输送能力:指单位时间内能够输送的物料量,通常以吨/小时或千克/小时表示。

2. 输送速度:指辊道输送机的运行速度,通常以米/分钟或英尺/分钟表示。

3. 输送长度:指辊道输送机的总长度,包括水平和倾斜部分。

4. 输送宽度:指辊道输送机的有效宽度,即能够输送物料的最大宽度。

5. 辊道直径:指辊道输送机上辊子的直径,通常以毫米或英寸表示。

6. 辊道间距:指相邻两个辊子之间的距离,通常以毫米或英寸表示。

7. 驱动方式:指辊道输送机的驱动方式,包括电动、液压、气动等。

8. 电机功率:指驱动辊道输送机所需的电机功率,通常以千瓦或马力表示。

9. 倾斜角度:指辊道输送机的倾斜角度,通常以度表示。

10. 噪音水平:指辊道输送机运行时产生的噪音水平,通常以分贝表示。

11. 控制方式:指辊道输送机的控制方式,包括手动、半自动、全自动等。

12. 安全保护装置:指辊道输送机上配备的安全保护装置,如紧急停止按钮、防跑偏装置、过载保护装置等。

以上是一些常见的辊道输送机技术参数,具体参数可能因不同的应用场景和要求而有所不同。

在选择和设计辊道输送机时,需要根据实际情况考虑这些参数,以确保其满足输送需求并具有良好的性能和可靠性。

辊子输送机设计手册

辊子输送机设计手册是一本详细介绍辊子输送机设计、选型、计算、安装和维修的参考书籍。

它可以帮助工程师和技术人员更好地理解和应用辊子输送机,以满足不同行业的使用需求。

以下是关于辊子输送机设计手册的一些建议内容:

1. 辊子输送机概述:介绍辊子输送机的定义、类型、结构、工作原理和应用范围。

2. 辊子输送机的设计与计算:包括辊子长度、输送宽度、载荷分布、输送速度等参数的计算方法,以及设计过程中需要考虑的因素。

3. 辊子输送机的选型:介绍如何根据输送物料的性质、生产环境、生产要求等因素选择合适的辊子输送机型号和配置。

4. 辊子输送机的安装与维护:包括输送机的安装方法、注意事项,以及日常维护、故障排除等方面的内容。

5. 辊子输送机的应用案例:介绍辊子输送机在不同行业、不同场合的应用实例,以供参考。

6. 辊子输送机相关标准和规范:列举与辊子输送机相关的国家和行业标准,以及设计、制造、安装、验收等方面的规范。

7. 辊子输送机的发展趋势:分析辊子输送机在技术、市场、应用等方面的最新动态和发展趋势。

总之,以上内容仅为建议,实际的手册内容可能会有所不同。

如果您需要购买辊子输送机设计手册,建议您查阅相关出版物的目录和简介,以确定手册是否符合您的需求。

扫码移动阅读㊀第41卷第6期㊀2020年12月煤矿机电CollieryMechanical&ElectricalTechnologyVol.41No.6㊀Dec.2020㊀唐兴华.辊子输送机功率计算方法比较[J].煤矿机电ꎬ2020ꎬ41(6):72 ̄77.doi:10.16545/j.cnki.cmet.2020.06.020辊子输送机功率计算方法比较唐兴华(上海中船临港船舶装备有限公司ꎬ上海200032)摘㊀要:㊀介绍了辊子输送机的应用和分类ꎬ全面分析了辊子输送机的总阻力矩ꎬ重点阐述了摩擦阻力矩和惯性阻力矩的详细计算ꎬ得出了输送机驱动功率的计算公式ꎮ提供了应用实例ꎬ对比不同计算方法的差异ꎬ并讨论了产生差异的原因ꎬ同时也给出了一些合理的建议ꎮ研究方法和思路能够合理地指导设计ꎬ为辊子输送机的精细化设计提供了重要的理论参考ꎬ也为类似连续输送机的设计提供了重要的参考借鉴ꎮ关键词:㊀动力辊子ꎻ辊子输送机ꎻ功率计算ꎻ摩擦阻力矩ꎻ惯性阻力矩中图分类号:TH223㊀㊀㊀文献标志码:B㊀㊀㊀文章编号:1001-0874(2020)06-0072-06ComparisonofRollerConveyorPowerCalculationMethodTANGXinghua(ShanghaiChinaShipbuildingLingangMarineEquipmentCo.ꎬLtd.ꎬShanghai200032ꎬChina)Abstract:㊀Theapplicationandclassificationofrollerconveyorwereintroducedꎬthetotalresistancetorqueofrollerconveyorwascomprehensivelyanalyzedꎬandfrictionresistancemomentandinertiaresistancemomentwerecalculatedindetailꎬandthecalculationformulaofthedrivingpoweroftheconveyorwasobtained.Theapplicationexampleswereprovidedꎬthedifferencesofdifferentcalculationmethodswerecomparedꎬandthegenerationwasdiscussed.Atthesametimeꎬsomereasonablesuggestionsweregiven.Theresearchmethodsandideascanreasonablyguidethedesignꎬwhichcanprovideanimportanttheoreticalreferenceforthefinedesignofrollerconveyorꎬandalsoprovideanimportantreferenceforthedesignofsimilarcontinuousconveyor.Keywords:㊀powerrollerꎻrollerconveyorꎻpowercalculationꎻfrictionresistancemomentꎻinertiaresistancemo ̄ment0㊀引言辊子输送机具有结构简单㊁运行可靠㊁设备成本低㊁维护方便㊁布置灵活和自动化程度高等优点ꎬ是一种高效的机械化连续输送设备ꎬ得到了用户的青睐ꎬ广泛应用于机械加工㊁冶金㊁建材㊁化工与医药㊁轻工与食品和船舶建造等行业ꎮ有关辊子输送机的驱动功率计算ꎬ目前现有的参考文献和专著虽有不少相关介绍ꎬ但普遍存在概念不准确㊁无推导过程㊁无创新的重复照搬引用和考虑片面等问题ꎬ会误导初学者和相关工程技术人员ꎮ有些参考文献和专著提供的公式ꎬ据此设计选型会造成电动机功率非常保守ꎬ能源浪费严重ꎬ存在很多局限性ꎮ明确辊子输送机的驱动功率计算ꎬ既能科学指导工程设计人员ꎬ保证设计质量ꎬ又能更好地揭示传动机理ꎬ帮助初学者和相关技术人员建立科学的基本思路ꎬ为类似传动的设计计算提供参考ꎮ因此有必要对辊子输送机的驱动功率进行深入系统地研究ꎬ总结出一种实用的计算方法ꎮ1㊀辊子输送机的分类辊子输送机按照输送方式分类可分为动力式的和无动力式的ꎮ动力式辊子输送机本身具有驱动装置ꎬ辊子转动呈主动状态ꎬ可以严格控制被输送物品的运行状态ꎮ按照传动方式ꎬ动力式辊子输送机可以分为链传动㊁带传动和齿轮传动3种ꎮ其中链传动分为单链传动和双链传动ꎮ单链传动结构布置紧凑ꎬ适用于轻载㊁低速和持续运行的场合ꎮ双链传动结构相对复杂ꎬ适用于载荷较大㊁速度较高和启制动比较频繁的场合ꎮ图1为单链传动示意图ꎬ图2为双链传动示意图ꎮ图1㊀单链传动辊子输送机图2㊀双链传动辊子输送机㊀㊀在每个辊子或几个辊子上安装有相同的链轮(单链传动用单链轮ꎬ双链传动用双链轮)ꎬ分别用链条与前后辊子相连接ꎬ驱动装置驱动其中一个辊子转动ꎬ链条会带动其他的辊子一起转动ꎮ辊子输送机按照辊子支承方式分为定轴式和转轴式ꎮ定轴式辊子输送机辊子绕定轴转动ꎬ辊子转动部分自重轻ꎬ运行阻力小ꎬ安装和调整不方便ꎬ多适用于轻载场合ꎮ定轴式辊子输送机本身无动力ꎬ属于无动力式辊子输送机ꎮ转轴式辊子输送机的辊子和轴一起转动ꎬ转轴安装在两端的轴承座内ꎬ便于安装和调整ꎬ多用于重载和运行精度高的场合ꎮ2㊀辊子输送机驱动功率计算辊子输送机依靠驱动辊子作用在被输送物品上的摩擦力而使物品产生运动ꎮ驱动辊子输送机ꎬ需要克服作用在辊子旋转轴上的阻力矩ꎮ辊子输送机驱动的总阻力矩主要由摩擦阻力矩ꎬ被输送物品的惯性阻力矩和辊子旋转惯性阻力矩组成ꎮ2.1㊀摩擦阻力矩辊子输送机的摩擦阻力矩Mf主要包括:辊子轴承摩擦力矩M1和物品沿辊子输送的摩擦阻力矩M2ꎮMf=M1+M2(1)㊀㊀辊子轴承所承受的径向力主要来源由被输送物品重量ꎬ辊子旋转部分重量和辊子输送机驱动链条重量组成ꎮ辊子轴承的摩擦力等于所承受的径向力乘以摩擦因数ꎬ辊子轴承的摩擦力矩等于轴承的摩擦力乘以轴承的内径(即辊子的轴径)ꎮ辊子轴承摩擦力矩M1如下:M1=μ(zq+GmL+GcL)d/2(2)式(2)中:μ为辊子轴承的摩擦因数ꎻz为输送机辊子数量(传动辊子和非传动辊子数量之和)ꎻq为单个辊子的旋转部分重量ꎬNꎻ包括辊子轴和轴上的链轮重量ꎻGm为被输送物品的单位长度重量ꎬN m-1ꎻL为辊子输送机输送长度ꎬmꎻGc为辊子输送机驱动链条的单位长度重量ꎬN m-1ꎻd为输送机辊子的轴径ꎬ即轴承的内径ꎬmꎮ其中辊子轴承的摩擦因数μ值按照表1选取ꎮ表1㊀辊子轴承的摩擦因数μ值工作条件滚动轴承滑动轴承良好0.01~0.0150.1~0.15中等0.01~0.020.15~0.2恶劣0.2~0.25㊀㊀良好工作条件:清洁干燥㊁无磨损性灰尘的室内ꎮ中等工作条件:湿度正常㊁少量磨损性灰尘的室内ꎮ恶劣工作条件:大量磨损性灰尘的室外ꎬ最好用滑动轴承而不用滚动轴承ꎮ根据理论力学1785年发表的滚动摩擦原理ꎬ导出了有量纲的滚动摩擦因数kꎬ因此物品沿辊子输送的摩擦阻力矩M2如下:M2=kGmL(3)㊀㊀滚动摩擦因数k值取0.0005mꎮ由公式(1)~(3)得出辊子输送机的摩擦阻力矩Mf如下:Mf=μ(zq+GmL+GcL)d/2+kGmL(4)2.2㊀被输送物品的惯性阻力矩辊子输送机在启动时ꎬ需要克服被输送物品的惯性阻力矩Mmiꎬ被输送物品的惯性阻力矩Mmi计算如下:Mmi=GmLaD/2(5)式(5)中:Gm为被输送物品的单位长度重量ꎬN m-1ꎻL为辊子输送机输送长度ꎬmꎻa为被输送物品的启动加速度ꎬm s-2ꎻμ为辊子轴承的摩擦因数ꎻD为输送机辊子外径ꎬmꎮ启动时ꎬ被输送物品不产生打滑的条件为物品与辊子之间的黏着摩擦力大于等于启动时产生的惯性力ꎬ表达式为:372020年第6期唐兴华:辊子输送机功率计算方法比较㊀㊀㊀GmLfȡGmL/ga(6)式(6)中:f为被输送物品与辊子之间的黏着摩擦因数ꎻg为重力加速度ꎬm s-2ꎮ由式(6)知ꎬ被输送物品的启动加速度a小于等于gfꎮ式(5)转换如下:Mmi=GmLgfD/2(7)㊀㊀黏着摩擦因数f与被输送物品对辊子的滑动摩擦角θ的关系如下:f=tanθ(8)㊀㊀为辊子轴承为球轴承时ꎬ物品对辊子的滑动摩擦角θ值按照表2选取ꎮ表2㊀物品对辊子的滑动摩擦角θ值和黏着摩擦因数f值被输送物品物品重量/N滑动摩擦角θ黏着摩擦因数f木箱90~2202ʎ18ᶄ0.04木箱230~6502ʎ0.035木箱680~11001ʎ43ᶄ0.03纸板14~304ʎ0.07纸板30~703ʎ26ᶄ0.06纸板70~2302ʎ52ᶄ0.05结构木 2ʎ18ᶄ0.04钢板 0ʎ55ᶄ0.015铸件 0ʎ52ᶄ0.0152.3㊀辊子旋转部分惯性阻力矩辊子输送机在启动时ꎬ需要克服辊子旋转部分的惯性阻力矩Mriꎬ被输送物品的惯性阻力矩Mri计算如下:Mri=zJε(9)式(9)中:z为输送机辊子数量(传动辊子和非传动辊子数量之和)ꎻJ为辊子旋转部分的转动惯量ꎬN m2ꎻε为辊子旋转的角加速度ꎬrad s-2ꎮ辊子旋转的角加速度ε计算如下:ε=2a/D=2gf/D(10)㊀㊀式(10)中符号含义同式(5)和式(6)ꎮ由式(9)和式(10)可知ꎬ辊子旋转部分的惯性阻力矩Mri计算式如下:Mri=2gfzJ/D(11)2.4㊀辊子输送机总阻力矩由式(4)ꎬ式(7)和式(11)得出辊子输送机的运行总阻力矩M计算如下:M=Mf+Mmi+Mri=μ(zq+GmL+GcL)d/2+kGmL+GmLgfD/2+2gfzJ/D(12)式(12)中符号含义同式(1)~式(11)ꎮ2.5㊀辊子输送机驱动功率辊子输送机的驱动轴功率P等于总阻力矩M乘以角速度ωꎬ计算如下:P=Mω=2v[μ(zq+GmL+GcL)d/2+kGmL+GmLgfD/2+2gfzJ/D]/D(13)式(13)中:v为辊子输送机物品的输送速度ꎬm s-1ꎮ其他符号含义同式(1)~式(11)ꎮ驱动电动机功率Pm计算如下:Pm=KP/η(14)式(14)中:K为功率安全系数ꎬ取1.3~1.5ꎻη为总传动效率ꎻ取0.6~0.85ꎮ如采用多级串联传动ꎬ总传动效率会损失较大ꎬ不推荐采用过多的串联传动形式ꎬ可采用多驱动分段驱动形式ꎮ3㊀与现有文献的对比3.1㊀与文献[1]对比文献[1]介绍了辊子(滚柱)输送机驱动功率的计算过程ꎬ具体过程和各符号含义不做详细阐述ꎮ辊子输送机运行总阻力矩M计算式如下:M=[μ(G+zq)d/D+2kG/D]D/2+zjωgf/v+GfD/2(15)㊀㊀对比(15)和(12)ꎬ虽然总阻力矩M的构成与式(12)类似ꎬ但是文献[1]有如下明显不足之处:1)摩擦阻力矩计算未考虑链条重量ꎬ对于被输送物品为轻物品时ꎬ链条重量对摩擦阻力的影响不能忽略ꎮ2)辊子(滚柱)旋转部分的惯性阻力矩计算过程晦涩ꎬ无详细论证过程ꎬ且未提供黏着摩擦因数的具体数值ꎬ无实用性ꎮ3)被输送物品的惯性阻力矩计算过程同样未提供黏着摩擦因数的具体数值ꎬ无实用性ꎮ4)文献[1]的功率计算表达式中出现传动比iꎬ明显不对ꎮ综上所述ꎬ文献[1]仅仅提供一种计算思路ꎬ但是公式参数无数值参考ꎬ而且考虑不全面ꎬ不具有实用性ꎬ尤其不适合初学者ꎮ3.2㊀与文献[6]和[12]对比文献[6]和[12]分别针对单链传动和双链传动ꎬ给出不同的链条牵引力计算公式ꎬ并在得出链条牵引力的基础上分别给出了单链和双链传动驱动功率的计算公式ꎮ其具体过程和各符号含义不做详细阐述ꎮ单链传动链条牵引力计算式如下:F0=fLD/Ds(qG+q0+mdCd+miCi)+0.25Lq0g(16)㊀㊀双链传动链条牵引力计算式如下:47 煤矿机电2020年第41卷㊀㊀Fn=fWsQD/Ds(17)㊀㊀对比(16)ꎬ式(17)和式(12)ꎬ文献[6]和文献[12]也有如下明显不足之处:1)链条牵引力的计算无任何推导过程ꎬ非常晦涩ꎬ不适合初学者理解和掌握ꎮ2)单链传动链条牵引力的组成ꎬ前一项fLD/Ds(qG+q0+mdCd+miCi)是指传动辊子㊁非传动辊子㊁被输送物品和链条的摩擦阻力ꎬ后一项0.25Lq0g很难理解ꎮ计算公式逻辑性不强ꎮ3)双链传动链条牵引力引入了传动系数Q的概念ꎬ传动系数的数值无任何推导和交代ꎬ无法理解ꎬ逻辑性不强ꎮ4)双链传动链条牵引力未考虑链条重量的影响ꎬ和文献[1]有同样的片面性ꎮ5)经对比研究表明ꎬ双链传动传动辊子和非传动辊子的布置比例对链条的驱动功率计算结果有非常大的影响ꎬ不能指导初学者和有关工程技术人员ꎮ综上所述ꎬ文献[6]~[12]虽然从链条牵引力入手ꎬ但是牵引力的计算有诸多不合理和欠解释的地方ꎬ实用性也不强ꎬ尤其不适合初学者ꎮ3.3㊀与文献[13]对比文献[13]给出了辊子输送机的一种区别于其他文献的功率计算方法ꎬ有一定的新颖性ꎮ文献[13]列举了辊子输送机需要克服的功率组成ꎬ分别给出了相应的计算推导ꎮ具体过程和各符号含义不做详细阐述ꎮ驱动功率计算式如下:N=9.8V[(μd+2k)G+μdZq]/D+GV3/(2L)+9.8GVΣH/L(18)㊀㊀对比(18)和(12)ꎬ文献[13]有如下明显不足之处:1)摩擦阻力矩计算未考虑链条重量ꎬ对于被输送物品为轻物品时ꎬ链条重量对摩擦阻力的影响不能忽略ꎮ2)未考虑辊子旋转部分的惯性阻力矩ꎬ考虑不全面ꎮ3)被输送物品的惯性阻力矩功率计算过程有错误ꎬGV3/(2L)=GV2/(2L)Vꎬ该式的物理含义是被输送物品的加速度等于V2/(2L)ꎮ显然物品的加速度大于V2/(2L)ꎬ换角度理解物品在加速时间内的输送距离小于Lꎮ因此被输送物品的惯性阻力矩功率计算不对ꎮ综上所述ꎬ文献[13]虽然提供一种较新颖的计算思路ꎬ但是公式考虑不全面ꎬ公式推导有错误ꎬ适用性和实用性也有不足ꎮ4㊀实例说明4.1㊀实例对比针对现有文献中的主流观点ꎬ分别和本文观点进行了一定的对比研究ꎮ以下以实例进行对比:已知数据:辊子输送机辊子轴径d为0.05mꎬ辊子外径D为0.07mꎬ传动辊子链轮节圆直径Ds为0.109mꎬ输送速度v为0.3333m s-1ꎬ轴承摩擦因数μ为0.02ꎬ单个辊子转动部分的质量q为63.896Nꎬ物品与辊子间的滚动摩擦因数(滚动摩擦力臂)k=0.0005mꎬ单个辊子旋转部分的转动惯量J=0.04N m2ꎮ对辊子输送机长度L为5~125mꎬ被输送物品的单位长度重量Gm为100kg m-1~500kg m-1时ꎬ分别计算了文献[6]~文献[12]ꎬ文献[13]和本文关于辊子输送机的轴功率ꎮ详细结果见图3~图7所示:图3㊀Gm=100kg m-1各计算方法结果对比(非传动辊子数量为0)图4㊀Gm=200kg m-1各计算方法结果对比(非传动辊子数量为0)图5㊀Gm=300kg m-1各计算方法结果对比(非传动辊子数量为0)572020年第6期唐兴华:辊子输送机功率计算方法比较㊀㊀㊀图6㊀Gm=400kg m-1各计算方法结果对比(非传动辊子数量为0)图7㊀Gm=500kg m-1各计算方法结果对比(非传动辊子数量为0)㊀㊀由图(3)~图(7)得出如下结论:辊子输送机输送距离较短时(Lɤ50m)ꎬ上述计算方法的结果相对吻合ꎻ辊子输送机输送距离较远时(L>50m)ꎬ上述计算方法的结果出现了较大的差异ꎮ㊀㊀1)双链传动ꎮ文献[6]~文献[12]的计算结果>>本文计算结果>文献[13]计算结果ꎮ文献[6]~文献[12]驱动轴功率明显超过其他计算方法很多ꎻ文献[13]的计算结果比本文方法计算结果偏小ꎮ2)单链传动ꎮ本文计算结果>文献[13]计算结果>文献[6]~文献[12]计算结果ꎮ对上述结论的原因分析如下:短距离输送时(Lɤ50m)ꎬ各参考文献考虑不全面ꎬ对于计算结果的影响未凸显ꎬ各文献以及本文的观点均适用于短距离输送时的辊子输送机功率计算ꎻ较远距离输送时(L>50m)ꎬ各参考文献考虑不全面或者其他缺点对于计算结果的影响充分显现ꎮ1)双链传动ꎮ文献[6]~文献[12]由于传动系数Q的设置不合理ꎬ对计算结果造成了较大程度的放大ꎬ且输送物品重量越大ꎬ此放大效应越明显ꎬ因此必须要正确对待传动系数Q的合理性以及严谨性ꎮ文献[13]计算结果小于本文计算结果ꎬ主要由于其未考虑辊子旋转部分的惯性力矩以及被输送物品的惯性力矩错误计算ꎮ据分析ꎬ文献[13]关于被输送物品的惯性力矩计算结果约为本文计算结果的1/7ꎮ2)单链传动ꎮ文献[13]计算结果由于考虑了物品的惯性阻力矩ꎬ所以结果大于文献[6]~文献[12]计算结果ꎮ文献[13]关于轴承摩擦力矩计算中未考虑链条重量影响ꎬ且物品惯性阻力矩计算偏小ꎬ所以文献[13]的结果计算小于本文观点的计算结果ꎮ4.2㊀合理建议对于双链传动ꎬ为了进一步深入研究传动辊子数量和非传动辊子数量的比例对于辊子输送机驱动轴功率计算结果的影响ꎬ取传动辊子数量ʒ非传动辊子数量=1ʒ1ꎬ不同输送物品重量情况下ꎬ对比文献[6]~文献[12]和本文观点的计算结果如图8所示ꎮ(a)Gm=100kg/m(b)Gm=200kg/m(c)Gm=300kg/m(d)Gm=400kg/m(e)Gm=500kg/m图8㊀Gm=100kg m-1~500kg m-1各计算方法结果对比67 煤矿机电2020年第41卷㊀㊀㊀㊀由图(8)得出如下结论:1)对于文献[6]~文献[12]ꎬ增加非传动辊子数量ꎬ可以降低轴功率ꎮ2)当传动辊子数量=非传动辊子数量时ꎬ文献[6]~文献[12]的计算结果较接近本文观点计算结果ꎮ3)对于初学者和相关工程技术人员ꎬ在设计时需要考虑增加非传动辊子数量在全部辊子数量中的占比ꎮ5 结论1)较全面地分析了辊子输送机输送阻力矩ꎬ提出了一种辊子输送机功率计算方法ꎬ论证过程充分ꎬ能够合理地指导设计ꎮ2)对比研究了不同参考文献的观点ꎬ分析了各自存在的不足和局限性ꎬ举例讨论了不同计算方法的差异ꎬ给出了差异存在的原因分析ꎬ并给出了一些合理建议ꎮ3)研究方法和思路ꎬ为辊子输送机的精细化设计提供了重要的理论参考ꎬ也为类似输送设备的设计计算提供了一定借鉴ꎮ参考文献:[1]㊀洪致育ꎬ林良明.连续输送机[M].北京:机械工业出版社ꎬ1982.[2]㊀汪志城.滚动摩擦机理和滚动摩擦系数[J].上海机械学院学报ꎬ1993(4):35 ̄43.[3]㊀濮良贵ꎬ纪名刚.机械设计[M].8版.北京:高等教育出版社ꎬ2006.[4]㊀中国机械工业联合会.GB/T3811 2008起重机设计规范.[出版地不详]:[出版时间不详].[5]㊀陈春灿.轧机机组中小车拖动扭矩或功率的计算[J].有色金属加工ꎬ2010ꎬ39(2):46 ̄47.[6]㊀刘光第.辊子输送机的设计与计算[J].铸造设备研究ꎬ1994(5):23 ̄27.[7]㊀张之仪.国内外辊子输送机的发展概况[J].铸造设备研究ꎬ1994(5):10 ̄22.[8]㊀王鹰.连续输送机械设计手册[M].北京:中国铁道出版社ꎬ2001.[9]㊀徐正林ꎬ刘昌祺.自动化立体仓库实用设计手册[M].北京:中国物资出版社ꎬ2009.[10]㊀黄学群.运输机械选型设计手册[M].2版.北京:化学工业出版社ꎬ2011.[11]㊀邱卫东.常用辊子输送机的设计与计算[J].机械研究与应用ꎬ2010(4):69 ̄70.[12]㊀计三有ꎬ许先凯.自动化立体仓库辊子输送机的设计与计算[J].物流工程与管理ꎬ2012ꎬ34(3):104 ̄105.[13]㊀文小炎ꎬ史良蟾.辊子输送机的驱动功率计算[J].汽车科技ꎬ1997(5):55 ̄60.作者简介:唐兴华(1984 )ꎬ男ꎬ高级工程师ꎮ2009年毕业于同济大学(硕士学位)ꎬ现主要从事船舶装备和生产流水线的设计工作ꎮ已发表学术论文20篇ꎮ(收稿日期:2020-03-20ꎻ责任编辑:贺琪)772020年第6期唐兴华:辊子输送机功率计算方法比较㊀㊀㊀。

辊道输送机技术参数辊道输送机是一种常用的物料输送设备,它广泛应用于矿山、港口、建材、化工等行业。

辊道输送机通过辊筒的转动将物料从起始点输送到终点,具有输送量大、输送距离远、运行稳定等特点。

本文将从技术参数、应用范围等方面,对辊道输送机进行详细介绍。

一、技术参数1. 输送带宽度:辊道输送机的输送带宽度通常在300mm-2000mm范围内,可以根据用户的需要进行定制。

2. 输送带速度:根据不同的物料输送需求,辊道输送机的输送带速度可以调节,一般在0.8m/s-4.5m/s之间。

3. 输送能力:辊道输送机的输送能力取决于输送带宽度、输送带速度等参数,通常在100t/h-1000t/h之间。

4. 机架高度:辊道输送机的机架高度一般根据工地的实际情况进行设计,可以满足不同高度的物料输送需求。

5. 动力配置:辊道输送机的动力配置通常包括电动机、减速机、传动装置等,可以根据实际需求进行选配。

6. 输送距离:辊道输送机的输送距离较长,可以根据用户需求设计定制不同长度的输送线路。

7. 输送物料:辊道输送机适用于输送颗粒状、块状、粉状等各类物料,如煤炭、矿石、砂石、水泥等。

8. 输送角度:辊道输送机的输送角度一般在0°-20°之间,可以根据实际情况进行调整。

以上为辊道输送机的一般技术参数,当然在实际应用中还有更多的细节参数需要根据具体情况进行确定。

辊道输送机作为一种常用的物料输送设备,其技术参数的选择对设备的性能和使用效果具有重要影响。

二、应用范围1. 矿山行业:在矿山生产中,辊道输送机可以用于煤矿、铁矿、铜矿等各类矿石的输送工作,提高了物料输送效率,降低了人力成本。

2. 港口行业:在港口装卸作业中,辊道输送机可以实现集装箱、散装货物等的快速输送,提高了港口的吞吐量和操作效率。

3. 建材行业:在建材生产中,辊道输送机可用于水泥、石灰石、砂石等原料的输送,保证了生产线的连续作业。

4. 化工行业:在化工生产中,辊道输送机可以用于化肥、化工原料等物料的输送,确保了生产的连续性和安全性。

辊道输送机技术参数-回复辊道输送机是一种常见的物料输送设备,广泛应用于物流、煤矿、建筑、化工等行业。

本文将从辊道输送机的技术参数入手,为读者详细介绍这一设备。

首先,我们来了解一下辊道输送机的基本组成部分。

辊道输送机由驱动装置、滚筒、支撑装置、张紧装置、定位装置、起重装置和保护装置等多个组成部分组成。

1. 驱动装置:辊道输送机的驱动装置是实现输送带运动的关键部件。

常见的驱动方式有电动滚筒驱动、电机驱动、减速机驱动等。

驱动装置的选择应根据输送机的长度、输送物料的重量和工作环境等因素进行合理选择。

2. 滚筒:滚筒是辊道输送机上起支撑和传递物料作用的组件。

通常由金属或塑料制成,表面覆有橡胶,以增加摩擦力。

滚筒的直径和轴承类型是决定滚筒负荷能力和使用寿命的重要参数。

3. 支撑装置:支撑装置用于支撑输送带和滚筒。

支撑装置一般由支撑架、支撑滚筒和支撑杆等部件构成,其稳定性和牢固度对于输送带的正常运行非常重要。

4. 张紧装置:张紧装置用于调整输送带的松紧程度,保证输送带的正常工作。

常见的张紧方式有手动张紧装置和自动张紧装置。

自动张紧装置能够根据输送带的张力状态进行自动调整,减少了人工操作的工作量。

5. 定位装置:定位装置用于使物料在输送过程中保持在规定位置上,防止物料偏移或堆积。

常见的定位装置有导向器、限位器等。

6. 起重装置:起重装置是辊道输送机特有的功能之一。

通过起重装置,可以方便地卸载或装载重物,提高工作效率。

7. 保护装置:保护装置用于保证输送带和机器设备的安全运行。

常见的保护装置有防尘装置、防水装置、防滑装置等,这些装置都能够减少事故的发生,确保工作人员的人身安全。

通过以上对辊道输送机的技术参数的介绍,我们可以看出,辊道输送机的设计和运行应综合考虑多个因素。

只有合理配置和选用各个组成部分的技术参数,才能保证辊道输送机的高效、安全和可靠地工作。

总之,辊道输送机是一种非常重要的物料输送设备,其技术参数的合理选择与配置对于其正常运行起着至关重要的作用。

轻型辊子输送机的设计计算一.原始数据(1)辊子输送机的型式、长度以及布置方式。

(2)物品的输送量(单位时间输送的物品件数)、输送速度、载荷在辊子输送机上的分布情况。

(3)单个物件的质量、材质、外形尺寸。

二.基本参数计算(一)辊子长度1.辊子输送机直线段圆柱形辊子输送机直线段的辊子长度一般可参照图18-17,按下式计算:L=B+△B 18-1式中L=辊子长度,mmB=物件宽度, mm△B=宽度裕量,mm,可取△B=50~150mm图18-17 圆柱形辊子输送机断面图对于底部刚度很大的物件,在不影响正常输送和安全的情况下,物件宽度可大于辊子长度。

采用轮形辊子的多辊(短辊)输送机,其输送宽度一般可参照图18-18,可按下式计算:W=B+△B 18-2式中W=输送宽度,mmB=物件宽度,mm△B=宽度裕量,mm,可取△B=50mm。

图18-18 多辊(短辊)输送机断面图图18-19 圆弧段的圆锥形辊子当多辊少于4列时,只宜输送刚度大的平底物件,物件宽度应大于输送宽度,可取W=(0.7~0.8)B。

2.辊子输送机圆弧段辊子输送机圆弧段的圆锥形辊子,其辊子长度可参照图18-19,按下式计算:l=B-+++2LR△RB2)2/(18-3)(式中l=圆锥形辊子长度,mmR=圆弧段侧半径,mmB=物件宽度,mmL=物件长度,mm△B=宽度裕量,mm ,可取△B=50~150mm,B 较大时取大值。

在既有直线段又有圆弧段的辊子输送机线路系统中,输送同一尺寸宽度的物件,圆弧段的辊子长度要大于直线段的辊子长度。

一般取圆弧段的辊子长度作为该线路系统统一的辊子长度。

(二)辊子间距辊子间距P 应保证一个物件始终支撑在3个以上的辊子,一般情况下可按下式选取P=31L 18-4对要求输送平稳的物品P=(5141~)L 18-5式中 P---辊子间距mm L---物件长度mm(三) 辊子直径辊子直径D 与辊子承载能力有关,可按下式选取:F ≤[F ] 18-6式中 F---作用在单个辊子上的载荷,N [F ]---单个辊子上的允许载荷,N作用在辊子上的载荷F,与物件质量,支承物件的辊子数以及物件底部特性有关,可按下式计算:F=mg/(K 1K 2n) 18-7式中 m---单个物件的重量,kgK 1---单列辊子有效支承系数,与物件底面特性及辊子平面度有关,一般可取K 1=0.7,对底部刚度很大的物品,可取K 1=0.5;K 2---多列辊子不均衡承载系数,对单列辊子,取K 2=1,对双列辊子,取K 2=0.7~0.8:n---支承单个物件的辊子数 g---重力加速度,取g=9.81m/s 2单个辊子的允许载荷[F ],与辊子直径及长度有关,可从产品样本中查取。

轻型辊子输送机的设计计算一.原始数据(1)辊子输送机的型式、长度以及布置方式。

(2)物品的输送量(单位时间输送的物品件数)、输送速度、载荷在辊子输送机上的分布情况。

(3)单个物件的质量、材质、外形尺寸。

二.基本参数计算(一)辊子长度1.辊子输送机直线段圆柱形辊子输送机直线段的辊子长度一般可参照图18-17,按下式计算:L=B+△B 18-1式中 L=辊子长度,mmB=物件宽度, mm△B=宽度裕量,mm,可取△B=50~150mm图18-17 圆柱形辊子输送机断面图对于底部刚度很大的物件,在不影响正常输送和安全的情况下,物件宽度可大于辊子长度。

采用轮形辊子的多辊(短辊)输送机,其输送宽度一般可参照图18-18,可按下式计算:W=B+△B 18-2式中 W=输送宽度,mmB=物件宽度,mm△ B=宽度裕量,mm,可取△B=50mm。

图18-18 多辊(短辊)输送机断面图 图18-19 圆弧段的圆锥形辊子当多辊少于4列时,只宜输送刚度大的平底物件,物件宽度应大于输送宽度,可取W=(0.7~0.8)B 。

2.辊子输送机圆弧段辊子输送机圆弧段的圆锥形辊子,其辊子长度可参照图18-19,按下式计算: l=B R L B R △+-++22)2/()( 18-3式中 l=圆锥形辊子长度,mmR=圆弧段侧半径,mmB=物件宽度,mmL=物件长度,mm△B=宽度裕量,mm ,可取△B=50~150mm,B 较大时取大值。

在既有直线段又有圆弧段的辊子输送机线路系统中,输送同一尺寸宽度的物件,圆弧段的辊子长度要大于直线段的辊子长度。

一般取圆弧段的辊子长度作为该线路系统统一的辊子长度。

(二)辊子间距辊子间距P 应保证一个物件始终支撑在3个以上的辊子,一般情况下可按下式选取 P=31L 18-4 对要求输送平稳的物品 P=(5141~)L 18-5 式中 P---辊子间距mmL---物件长度mm(三) 辊子直径辊子直径D 与辊子承载能力有关,可按下式选取:F ≤[F ] 18-6式中 F---作用在单个辊子上的载荷,N[F ]---单个辊子上的允许载荷,N作用在辊子上的载荷F,与物件质量,支承物件的辊子数以及物件底部特性有关,可按下式计算:F=mg/(K 1K 2n) 18-7式中 m---单个物件的重量,kgK 1---单列辊子有效支承系数,与物件底面特性及辊子平面度有关,一般可取K 1=0.7,对底部刚度很大的物品,可取K 1=0.5;K 2---多列辊子不均衡承载系数,对单列辊子,取K 2=1,对双列辊子,取K 2=0.7~0.8:n---支承单个物件的辊子数g---重力加速度,取g=9.81m/s 2单个辊子的允许载荷[F ],与辊子直径及长度有关,可从产品样本中查取。

在确定需要的单个辊子允许载荷及辊子长度以后,即可选择适当的辊子直径D 。

(四)圆弧段半径辊子输送机产品的圆弧段半径,一般为与辊子直径及长度有关的给定尺寸,可从产品样本中查取。

如需自行设计圆弧段,可按下列情况考虑。

1. 圆锥形辊子输送机圆弧段可参照图18-20按下式计算: R=K D -C 18-8 式中 R---圆弧段侧半径,mmD---圆锥形辊子小端半径,mmK---辊子锥度,常用的辊子锥度K 值为161、 301、501、锥度愈小,物品在圆弧段运行愈平稳,布置空间比较宽裕时,K 可取大值,否则可取小值。

C---圆锥辊子小端端面与机架侧的间隙图18-20(五)输送速度无动力辊子输送机可取V=0.2~0.4m/s,动力辊子输送机可取V=0.25~0.5m/s三、无动力式辊子输送机计算(一)运行阻力无动力式辊子输送机水平或倾斜布置时的物品运行阻力,一般可参照图18-21,按下式计算:F=[β]μ(βsin )cos 20g fm Dd zm m D km -++ (18-9) 式中 F---一件物品的运行阻力,Nm---一件物品的质量,kgm 0---一个辊子传动部分的质量,kgβ---辊子输送机的倾斜角。

k---物品与辊子间的滚动摩擦系数,对一般钢制辊子,可按表18-6选取: z---支承一件物品的辊子数:μ---轴承的摩擦因数,对滚动轴承,μ=0.05~0.1,对滑动轴承 μ=0.2~0.3,d---辊子轴径mm: D---辊子直径mm:f---磨擦因数,见表18-8:g---重力加速度,取g=9.81m/s 2图18-21 运行阻力计算简图物品材料 k钢 0.7~0.9木材 1.5~2.5(二)重力输送倾斜角物品作重力输送所需的倾斜角β可按下式计算:tan β≥Dd m zm D k μ)1(20++ 18-11式中符号如前。

图18-22给出了圆柱形辊子输送机和轮形多辊输送机对某些物品作重力输送时所需倾斜角的推荐值。

该图表和以上公式均适用于辊子输送机直线段,圆弧段的倾斜角一般比直线段增加0.5°~1°。

一般情况,输送机需有2%~4%的倾斜才能确保物品的正常输送。

表18-7列出输送常用物品时输送机倾角数值供参考。

由于重力输送倾斜角与辊子结构参数、物品质量、物品与辊子间的接触和摩擦状况等多种因数有关,公式计算值有时误差较大,图表值也有相当的局限性,所以实际应用中最好通过实验和现场调试,确定合适的重力输送倾斜角。

图18-22 倾斜角推荐值1---钢、塑料箱:2---木箱:3---纸板箱 物品名称 物品质量/kg 输送机倾斜角β 物品名称 物品质量/kg 输送机倾斜角β木箱 9~22 2°18′ 纸板 8.0~23.0 2°52′木箱 23~65 2° 结构木 - 2°18′木箱 68~110 1°43′ 纸棍 - 1°09′纸板 1.4~3.0 4° 钢板 - 0°55′纸板 3.5~7.0 3°26′ 铸件 - 0°52′表中数值的1.25~1.5倍。

(三)重力输送速度重力输送时的物品运行速度可按下式计算:υ=200cos 21sin 2υ]}β)μ([β{+++-Dk D d m zm gL (18-12) 式中 υ---物品通过距离为L 时的速度,m/sυ0---物品进入输送机时的速度,m/sg---重力加速度,取g=9.81m/s 2L---输送距离,m其余符号如前重力输送的速度一般不宜超过0.5m/s,当输送距离过长、速度超限时,应在线路中增设阻尼装置,以保证输送平稳。

四、动力式辊子输送机计算(一)链条牵引力1.单链传动F 0=fLg(srD D)(q m +q 0+m d C d +m i C i )+0.25Lq 0g (18-13)式中 F 0---单链传动辊子输送机传动链条牵引力,Nf----摩擦因数,见表18-8L----辊子输送机长度,mg----重力加速度,取g=9.81m/s 2D r ---辊子直径,mmD s ---辊子链轮节圆直径,mmqm---单位长度上物品的质量,kg/mqo---每米长度链条的质量,kg/mmd---一个传动辊子传动部分的质量,kgCd---辊子输送机每米长度传动辊子数,m 1-mi---一个非传动辊子的传动部分的质量,kgCi---输送机每米长度非传动辊子数,m 1-2. 双链传动F n =srD fWQD (18-14)式中 F n ---双链传动辊子输送机传动链条牵引力,Nf----摩擦因数,见表18-8D r ---传动滚子直径,mmD s ---传动辊子链轮节圆直径,mmQ---传动系数,按式(18-16)计算,或查表18-9W---一个传动辊子计算载荷,NW=[md+ami+(a+1)m r +m e ]g (18-15)式中 a---非传动辊子与传动辊子数量比,a=C i /C dm r ---均布在每个辊子上的物件的质量,kg, m r =qm/(C d +C i )m e ---一圈链条的质量,kg其余符号如前。

传动系数Q=ii n 1)1(-+ (18-16) 式中 i---一对传动辊子链轮传动效率损失系数,i=0.01~0.03, i 值与工作条件有关,润滑情况良好时取小值,恶劣时取较大值。

n---传动辊子数两个辊子数之间,应取其较大值。

例如,当n=83、i=0.01时,Q=1.61。

2.表中得出的值,仅适用于驱动装置布置在驱动端部的情况,如布置在驱动段中央时,传动辊子数应取实际传动辊子数的21。

(二)功率计算1.计算功率P0=F υ(rs D D )/1000 (18-17) 式中 P0---传动滚子轴计算功率,kwF----链条牵引力,N ,对单链传动,取F=F0,按式(18-13)计算,对双链传动,取F=F n ,按式(18-14)计算:υ---输送速度,m/sD s ---辊子链轮节圆直径,mmD r ---辊子直径,mm2.电动机功率 P=η0KP (18-18) 式中 P---电动机功率,kwP0—传动辊子轴计算功率,kwK---功率安全系数,K=1.2~1.5η—驱动装置效率,η=0.65~0.85五、限力式辊子输送机计算限力式辊子输送机,当其端部物品在停止器作用下停止运行时,其他后续物品随之陆续停止并积聚起来,直至布满整段辊子输送机。

此时辊子轴继续转动,而辊筒不转,辊子部的摩擦片(环)打滑。

限力式辊子输送机积放状态下的链条牵引力以及所需的驱动功率均大于输送状态,故应按积放状态计算链条牵引力和选择电动机功率。

(一) 链条牵引力单链传动时可按下式计算: F0=g Lq D M LC D D rd s r 025.0)(2+ (18-19) 双链传动时可按下式计算 F =n rs r D QM D D )(2 (18-20)式中 F0---单链传动限力式辊子输送机积放状态下链条最大牵引力,N Fn---双链传动限力式辊子输送机积放状态下链条最大牵引力,N D r ---限力辊子直径,mmD s ---限力辊子链轮直径,mmL----辊子输送机长度,mC d ---每米长度限力辊子数,m 1M----辊子限制力矩,N ·mq 0---每米长度链条质量,kg/mQ----辊子传动系数,可按式(18-16)计算,或查表18-9(二) 功率计算单链传动:P=ηυ10000KF (18-21) 双链传动: P=ηυ1000KFn (18-22) 式中 P---电动机功率,kwK---功率安全系数,K=1.2~1.5F 0--单链传动限力式辊子输送机积放状态下链条最大牵引力,N ,按式(18-19)计算F n --双链传动限力式辊子输送机积放状态下链条最大牵引力,N ,按(18-20)计算υ---输送速度,m/sη---驱动装置效率,η=0.65~0.85六、辊子的技术要求输送机应符合JB/T7012-2008要求,并应按照经规定程序批准的图样和技术文件 制造。