冰铜吹炼

- 格式:ppt

- 大小:938.00 KB

- 文档页数:28

冰铜吹炼方案冰铜是一种重要的金属材料,广泛应用于电子、航空航天、汽车等领域。

冰铜吹炼是指将含有氧化物杂质的铜化合物加热至高温,通过与氢气反应来除去杂质。

本文将介绍一种高效的冰铜吹炼方案,确保产品质量和生产效率。

一、原材料准备在进行冰铜吹炼之前,需要准备以下原材料:1. 含有氧化物杂质的铜化合物:通常使用氧化铜作为原料,确保其纯度和颗粒度符合要求。

2. 氢气:作为还原剂,用于去除氧化物杂质。

二、设备准备进行冰铜吹炼需要一套专用的设备,包括:1. 吹炼炉:具备高温和密封性能,可以承受冰铜吹炼过程中的高温和压力。

2. 氢气供应系统:确保氢气供应稳定,并具备调节氢气流量的功能。

3. 空气净化系统:用于除去氢气中的杂质,保证吹炼过程的纯净度。

4. 温度监测系统:实时监测吹炼炉内的温度,确保吹炼过程中温度控制在合适的范围内。

三、操作步骤1. 将含有氧化物杂质的铜化合物放入吹炼炉中,并密封好炉门。

2. 打开氢气供应系统,将氢气注入吹炼炉中。

3. 启动吹炼炉,将温度升至设定的吹炼温度。

在升温过程中,需要适当调节氢气流量,确保温度升高的同时,氧化物杂质得以还原。

4. 当吹炼温度达到设定值后,保持一定时间使得冰铜吹炼反应充分进行。

5. 关闭氢气供应系统,停止加热。

待吹炼炉冷却至安全温度后,打开炉门取出冰铜产品。

四、质量控制为确保冰铜吹炼方案的质量稳定,需要进行以下检测和控制:1. 产品纯度检测:使用化学分析方法,检测冰铜中的杂质含量是否符合要求。

2. 产品颗粒度检测:使用粒度分析仪,测量冰铜颗粒的大小分布,确保产品的均匀性。

3. 温度控制:通过温度监测系统实时监控吹炼炉内的温度,确保吹炼过程中温度控制在合适的范围内。

五、优化改进为进一步提高冰铜吹炼方案的效率和质量,可以考虑以下优化改进措施:1. 设备改良:更新吹炼炉和氢气供应系统,提高温度控制和氢气供应的稳定性。

2. 工艺调整:优化吹炼温度、时间和氢气流量的配比,通过实验确定最佳参数组合。

3、简述冰铜(铜锍)PS转炉熔炼法的工艺过程,并举出两种现今工业上采用的其他吹炼工艺,进行简单介绍。

(附参考文献)3.1冰铜吹炼实质冰铜是Cu-Fe-S体系,主要成分是Cu2S和FeS,此外,还有少量的PbS、ZnS、Ni3S2、Fe3O4等。

吹炼的目的:通过氧化除去冰铜中的Fe和S以及部分其他有害杂质,从而将冰铜转变成粗铜。

吹炼是周期性作业:造渣期——FeS强烈氧化生成FeO,并放出SO2气体,冰铜(Cu2S和FeS等)变成白冰铜(Cu2S);造铜期——Cu2S氧化成CuO,并与为氧化的Cu2S反应生成金属Cu和SO2。

1.造渣反应这个阶段将冰铜(Cu2S和FeS等)变成白冰铜(Cu2S)。

首先将FeS氧化造渣并放出大量热2FeS+3O2→2FeO+2SO22FeO+SiO2→2FeO·SiO2FeO还会被氧化成Fe3O4进而造渣:6FeO+O2→2Fe3O43Fe3O4+FeS+5SiO2→5(2FeO·SiO2)+SO22.造铜反应造渣反应阶段除渣后,得到白冰铜,进一步吹炼得到粗铜:2Cu2S+3O2→2Cu2O+2SO2Cu2S+2Cu2O→6Cu+SO2经冰铜转炉吹炼得到的粗铜还含有其它的少量杂质元素,如Fe、Pb、Zn、Ni、As、Sb、S、Au、Ag等,因此,需进一步进行火法精炼,制成阳极铜以便电解。

3.2转炉吹炼在转炉铜锍吹炼过程中,当熔体中FeS氧化造渣被除去后,炉内仅剩Cu2S(即白冰铜),Cu2S继续吹炼氧化生成Cu2O,Cu2O再与未被氧化的Cu2S发生交互反应获得金属铜。

转炉吹炼中造渣期是分批将铜锍注入转炉中,逐渐富集从而获得足够数量的白铜锍(Cu2S)。

在吹炼操作时,把炉子转到停风位置,装入第一批铜锍,一般到风口浸入液面下200mm左右为宜。

然后旋转炉体到吹风位置,边旋转边吹风,数分钟后加入石英溶剂。

当温度升高至1200-1250℃时,把炉子转到停风位置,加入冷料,随后继续吹炼。

采用顶吹吹炼相关工艺及生产操作技术性问题吹炼炉在吹炼过程中的排渣以及冰铜的加入和液位的高度是如何控制。

吹炼冰铜品位为60%,加入量在50-60t时开始排渣,总共加入冰铜量为240t左右,在C1期排放一次、两次或三次不等,看渣情况;240t冰铜的处理周期为8小时,C2期产出粗铜110-120t,炉内液面为0.7-0.8m,炉子直径为5m。

排渣和排铜的过程中有无堵口和堵溜槽现象,如果有一般如何控制的。

排渣过程会有堵溜槽现象,使用铜溜槽排放;排铜一般不会堵溜槽,使用浇铸量溜槽会异形砖都行。

吹炼过程中喷枪所处的位是渣层还是金属层,初期起吹的过程中和后期(进入二周期)喷枪的插入位置分别如何控制。

吹炼过程的枪位控制主要根据烟气含硫情况进行控制,当烟气含硫低时,喷枪枪位需要下降,避免泡沫渣形成,二周期结束需将铜全部排空,留有渣层500-600mm,枪一般插入熔池200-300mm。

终点控制为粗铜含硫小于0.2%,烟气含二氧化硫小于5%。

每生产一炉粗铜是多少金属量(产量),起吹时和吹炼过程中冰铜的加入量分别是多少吨/小时。

每炉出铜产量为110-120t,加入冰铜总量为230-240t。

整个周期时间为8小时。

如何控制炉内产生的Fe3O4含量,即如何避免泡未渣的生产。

根据控制烟气中的二氧化硫含量来控制炉内磁性铁的含量,在C1期加入还原煤为0.3-0.5t/h,C2期加入还原煤为1.5t/h,C2终点是加入还原煤3t/h,加入时间为5-10min。

如果采用热冰铜分批加入吹炼会存在哪些技术性问题。

云锡没做排放过程中所生产的冷料(粗铜渣、冰铜渣和吹炼渣)是如何处理的。

吹炼渣回熔炼,渣含铜15-16%。

排渣和排铜铜溜槽分别采用哪一种溜槽,使用寿命多久。

排渣铜溜槽,排铜浇铸料、捣打料或异性砖均可。

耐火材料使用寿命多久,炉内的耐火材料易损部分在哪个位置。

耐火材料吹炼炉1年,熔炼炉5-6个月,渣线处易损坏。

吹炼炉的生产成本(含冰铜到粗铜)是多少。

冰铜熔炼的基本原理冰铜熔炼是在高温和氧化气氛条件下将硫化铜精矿熔化生成MeS共融体的方法,又称造锍熔炼。

冰铜熔炼将精矿中的铜富集于冰铜中,而大部分铁的氧化物与加入的熔剂造渣。

冰铜和炉渣由于性质差别极大而分离。

根据炉料受热方式、热源、炉料所处状态、气氛氧化程度,冰铜熔炼有鼓风炉熔炼、反射炉熔炼、电炉熔炼、闪速炉熔炼、白银炉熔炼及一步炼铜等。

尽管设备不同,冶炼过程的实质是相同的,都属于氧化熔炼。

精矿首先熔炼获得冰铜,然后将冰铜吹炼成粗铜,要获得纯度较高的精铜,将粗铜进行精炼,即火法精炼和电解精炼,这些过程都包括了氧化过程。

熔炼的基本原理:冰铜熔炼所用炉料主要是硫化铜精矿和含铜的返料,出含有Cu、Fe、S等元素外,还含有一定量的脉石。

如用一般冶炼方法如反射处理,S/Cu比值较高的精矿,得到的冰铜品位低。

此时,要先进行氧化焙烧,脱去部分S然后熔炼,才能获得要求品位的冰铜。

如采用闪速炉或一步炼铜法测不受S/Cu比限制。

硫含量大,自热能力好。

炉料中的化合物有如下几种:1、硫化物熔炼生成精矿以CuS、FeS2、FeS为主;焙砂以Cu2S、FeS为主,还有少量ZnS、NiS、PbS等。

2、氧化物Fe2O3、Fe3O4、Cu2O、CuO、ZnO、MeO。

如炉料为焙砂氧化物较多,生生精矿中氧化物较少。

3、脉石CaCO3、MgCO3、SiO2、Al2O3等。

其中硫化物和氧化物数量占80%以上。

熔炼过程实质上是铁和铜的化合物及脉石在高温和氧化气氛条件下进行的一系列化学反应,并生成MeS相和MeO相,即冰铜和炉渣,二者因性质和密度的不同而分离。

熔炼炉料还包括加入的熔剂如石英、石灰石等,与精矿中部分铁盒脉石形成炉渣。

一、熔炼过程的化学反应1、热分解反应(1)、高价硫化物的热分解FeS2= FeS + 1/2 S2反应573K开始,833K激烈进行。

2CuFe S2= Cu2S + 2FeS +1/2 S2反应823K开始分解。

对冰铜吹炼及粗铜精炼各阶段终点判断的探讨葫芦岛有色金属集团公司杨文栋苏凤来摘要:本文介绍了在转炉冰铜吹炼及粗铜阳极炉精炼过程中,每个阶段终点判断方法。

关键词:冰铜吹炼;粗铜精炼;终点判断0前言在火法炼铜过程中,无论是转炉冰铜吹炼,还是粗铜阳极精炼,对每个阶段终点判断至关重要。

终点判断准确与否,直接关系到金属直收率、企业的安全生产及企业的经济效益。

本人结合多年生产实际,归纳总结了关于转炉冰铜吹炼和粗铜阳极炉精炼的终点判断方法,仅供大家参考。

1、冰铜转炉吹炼简述火法冶炼中,冰铜转炉吹炼分为两个周期:造渣期和造铜期。

在讨论造渣期和造铜期终点判断的同时,本文将筛炉期也单列出来一起讨论。

2、冰铜转炉吹炼终点判断方法2.1 造渣期终点判断方法造渣操作是转炉吹炼操作的关键。

在造渣反应过程中,造渣期终点判断不准,会造成渣子过吹、欠吹或喷炉事故的发生。

除影响金属直收率外,还会造成人身伤害及设备事故发生。

因此,造渣期终点判断尤为重要。

具体方法如下:2.1.1 化学成份分析法取白铍和转炉渣样化验,当白铍含铜为75+5%,渣含铜小于3%,渣含硅在19~24%时,证明造渣期终点到。

2.1.2 烟气及火焰判断法观察炉口,烟气飘浮边沿下降,气流活跃,四周似翻腾状溢出烟罩外,同时为焰由橙色变成黄绿色,再变为灰色,火焰强劲有力,亮度增加,当火焰转变为黄白色时,证明造渣期终点到。

2.1.3 喷溅物判断法炉口喷溅物较始吹时变得细小、密集、频繁并呈絮状、飘浮无力、发亮;喷溅物冷却凝固样呈空心粒状,证明造渣期终点到。

2.1.4 图示法在配备有温度指示表和二氧化硫浓度指示表的情况下,当出现温度指示值上下移动频繁,在1100~1300。

C范围内温度曲线图呈锯齿状;二氧化硫浓度指示值由低逐渐升高,当稳定在一、二个格内上下移动曲线图时,证明造渣期终点到。

2.1.5 炉后钎样判断法炉后钎样粘结物的颜色由灰白色转为青灰色,再转为油黑色,有光泽,结构松脆,能自动断裂脱离,证明造渣期终点到。

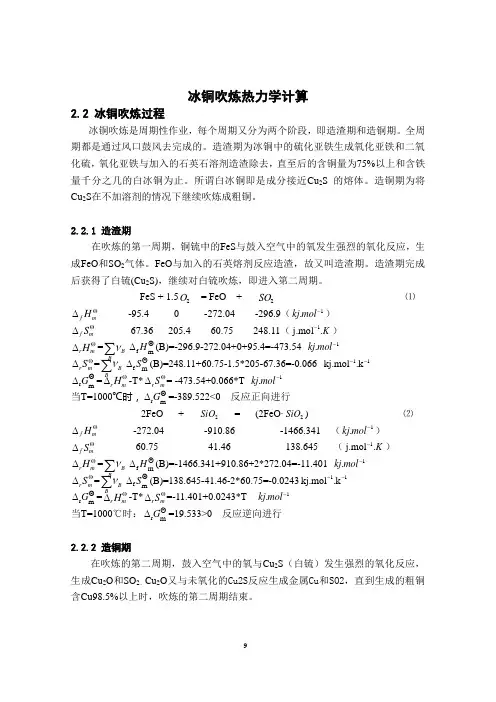

9冰铜吹炼热力学计算2.2 冰铜吹炼过程冰铜吹炼是周期性作业,每个周期又分为两个阶段,即造渣期和造铜期。

全周期都是通过风口鼓风去完成的。

造渣期为冰铜中的硫化亚铁生成氧化亚铁和二氧化硫,氧化亚铁与加入的石英石溶剂造渣除去,直至后的含铜量为75%以上和含铁量千分之几的白冰铜为止。

所谓白冰铜即是成分接近Cu 2S 的熔体。

造铜期为将Cu 2S 在不加溶剂的情况下继续吹炼成粗铜。

2.2.1 造渣期在吹炼的第一周期,铜锍中的FeS 与鼓入空气中的氧发生强烈的氧化反应,生成FeO 和SO 2气体。

FeO 与加入的石英熔剂反应造渣,故又叫造渣期。

造渣期完成后获得了白锍(Cu 2S),继续对白锍吹炼,即进入第二周期。

FeS + 1.52O = FeO + 2SO ⑴f mH Θ∆ -95.4 0 -272.04 -296.9(1.kj mol -) f mS Θ∆ 67.36 205.4 60.75 248.11(1j.mol .K -) r mH Θ∆=B Bν∑f m H Θ∆(B)=-296.9-272.04+0+95.4=-473.54 1.kj mol - r mS Θ∆=B B ν∑f m S Θ∆(B)=248.11+60.75-1.5*205-67.36=-0.066 11kj.mol .k -- r m G Θ∆=r mH Θ∆-T*r m S Θ∆= -473.54+0.066*T 1.kj mol - 当T=1000℃时,r m G Θ∆=-389.522<0 反应正向进行 2FeO + 2SiO = (2FeO·2SiO ) ⑵f mH Θ∆ -272.04 -910.86 -1466.341 (1.kj mol -) f mS Θ∆ 60.75 41.46 138.645 (1j.mol .K -) r mH Θ∆=B B ν∑f m H Θ∆(B)=-1466.341+910.86+2*272.04=-11.401 1.kj mol - r mS Θ∆=B B ν∑f m S Θ∆(B)=138.645-41.46-2*60.75=-0.024311kj.mol .k -- r m G Θ∆=r m H Θ∆-T*r m S Θ∆=-11.401+0.0243*T 1.kj mol - 当T=1000℃时:r m G Θ∆=19.533>0 反应逆向进行2.2.2 造铜期在吹炼的第二周期,鼓入空气中的氧与Cu 2S (白锍)发生强烈的氧化反应,生成Cu 2O 和SO 2、Cu 2O 又与未氧化的Cu2S 反应生成金属Cu 和SO2,直到生成的粗铜含Cu98.5%以上时,吹炼的第二周期结束。

2023年 1月下 世界有色金属5冶金冶炼M etallurgical smelting多功能转炉吹炼低品位冰铜生产工艺与实践李 奖1,邢振兴2*(1.江西自立环保科技有限公司,江西 抚州,344113; 2. 东北大学冶金学院,辽宁 沈阳,110819)摘 要:江西自立环保科技有限公司自主研发设计了一款集熔炼吹炼一体化的多功能转炉用于处理低品位冰铜,日处理冰铜50t~70t,铜、镍的直收率达90wt.%以上,工艺安全、环保、能耗等综合指标均达到预期目的。

本文详细介绍了冶炼工艺、参数指标、操作流程及生产过程中出现的常见问题,并对其解决策略进行了具体阐述。

生产实践结果表明,利用多功能转炉将低品位冰铜与高品位冰铜进行多批次搭配熔化,可以吹炼得到含铜镍达90wt.%以上的阳极板。

通过本工艺采用多功能转炉对低品位高镍冰铜的成功处理为实际生产中处理其他复杂金属共伴生资源提供了一定的实际参考价值。

关键词:多功能转炉;低品位冰铜;吹炼;工艺;生产实践中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2023)02-0005-3Production technology and practice of low-grade copper matte blew by multi-functional converterLI Jiang 1, XING Zhen-xing 2*(1. Jiangxi Self-Independence Environment Protection Science and Technology Ltd., Fuzhou 344133, PR China; 2. School of Metallurgy, Northeastern University, Shenyang 110819, PR China)Abstract: Jiangxi self-independence environment protection science and technology Ltd. independently developed and designed a multi-functional converter integrating smelting and converting for the treatment of low-grade copper matte. The daily treatment capacity of copper matte is 50t~70t, and the direct yield of copper and nickel is over 90wt.%. The comprehensive indicators such as process safety, environmental protection and energy consumption have achieved the expected purpose. In this paper, the smelting process, parameter index, operation process and common problems in the production process were introduced in detail, and its solution strategies were described in detail. The production practice results show that the anode plate containing more than 90wt.% of copper and nickel can be obtained by blowing low-grade copper and high-nickel matte in multiple batches with a multifunctional converter. The successful treatment of low-grade copper and high-nickel matte with a multifunctional converter through this process provides a certain practical reference value for the treatment of other complex metal co-associated resources in actual production.Keywords: multi-functional converter; low-grade copper matte; blowing; process index; production practice 收稿日期:2022-11作者简介:李奖(1994—),男,本科,江西抚州人,助理工程师,从事铜冶炼与资源回收及管理工作。

名词解释1、冰铜:冰铜是在熔炼过程中产生的重金属硫化物为主的共熔体,是熔炼过程的主要产物之一,是以Cu2S-FeS系为主并溶解少量其它金属硫化物、贵金属、铂族金属、Se、Te、As、Sb、Bi等元素及微量脉石成分的多元系混合物。

2、闪速熔炼:闪速熔炼是将经过深度脱水的粉状精矿,在喷嘴中与空气或氧气混合后,以高速度从反应塔顶部喷入高温反应塔内进行熔炼的方法。

3、碱性精炼:是加碱于熔融粗金属中,使氧化后的杂质与碱结合成盐而除去的火法精炼方法。

4、碱性炉渣:5、酸性炉渣:6、直接炼铅:利用硫化铅精矿粉料在迅速氧化过程中放出大量的热,将炉料迅速熔化,产出液态铅和熔渣,同时产出少量的高So2浓度的烟气,使硫得以回收的冶金过程。

7、槽电压:阳极压降、阴极压降、母线压降、分解和极化压降、电解质压降的总和。

8、电流效率:是指在电解槽通过一定电量时,阴极实际析出的金属量与理论应析出的金属量的百分比,9、沸腾焙烧:沸腾焙烧是强化焙烧过程的新方法,是使空气以一定速度自下而上地吹过固体炉料层,固体炉料粒子被风吹动互相分离,并作不停的复杂运动,运动的粒子处于悬浮状态,其状态如同水的沸腾,因此称为沸腾焙烧。

10、冰镍:熔有金属的硫化物熔体。

11、还原硫化熔炼:冰镍和冰铜相似,也是硫化物的熔体。

由于这种熔炼方法是将矿石中的镍、钴和部分铁还原并使其硫化为金属硫化物与熔渣分开,故称还原硫化熔炼。

12、硬头:在还原熔炼时,少量的铁与锡一道被还原,生成各种成分的合金,称为硬头。

13、灰吹:将贵铅进行氧化熔炼14、贵铅:工业上称Ag-Pb合金为贵铅。

15、氰化法:用含氧的氰化物溶液,浸出矿石或精矿中的金银,再从浸出液中回收金银的方法称为氰化法。

16、汞齐化:将汞与含金矿粉混合,磨细,使汞首先对金湿润,继而溶解金形成汞膏,汞膏组成由不均匀至均匀直至接近Au2Hg成分的过程称为汞齐化,将金从含金矿石中提取出来的方法,称为混汞法。

17、炭浆法:用活性炭直接从氰化浸出矿浆中吸附金银的方法,称为炭浆法,该法不仅可省去传统氰化法中的液固分离工序,还有利于氰化浸出率的提高。

冰铜吹炼流程《冰铜吹炼流程:一场奇妙的“金属变身”之旅嘿,大家有没有听说过冰铜吹炼流程啊?这可像是一场超级神奇的魔法表演,不过魔法的主角不是巫师,而是各种各样的金属物质哦。

我刚接触这个冰铜吹炼流程的时候,感觉就像是闯进了一个充满秘密的大工厂。

首先得知道冰铜是个啥,它就像是一群金属元素开大会,铜、铁、硫等都挤在一块儿。

这些冰铜可不是安安静静地待着,它们就等着在吹炼流程里来一场“大变身”呢。

吹炼的那鼓风机一转起来呀,就像是一场大狂欢的前奏响起了号角。

热空气呼呼地往里头灌,这时候冰铜可就开始“热闹”起来了。

硫化亚铁(FeS)那家伙特别“调皮”,它第一个就想冲出去冒个泡呢。

在高温和强氧的环境下,它就像个不受控的小淘气,到处乱窜,然后就被氧化成了渣子,就好像是那些跟不上节奏就被淘汰出局的小伙伴。

而铜呢,在这个过程中可就像个镇定自若的大明星,一步步向着自己的新身份进化。

从冰铜中的硫化亚铜(Cu₂S)慢慢向粗铜转变,这个过程就像是毛毛虫破茧成蝶一样的神奇。

看着那颜色和质地一点点改变,就觉得大自然和人类的智慧真是绝了。

你想啊,原本混在一团的物质,通过这样有秩序的吹炼,就慢慢变成了人们想要的铜,多神奇啊。

整个流程里最有趣的是那火候和空气供应量的控制。

就像做饭似的,火候大了,可能铜就被烧过头了;空气给多了或者给少了,这锅“金属料理”也不能达到最完美的状态。

控制这个流程的工人们就像是大厨,每一个调节都那么精准,仿佛他们能读懂这些金属小脾气一样。

而且呢,当我站在那巨大的吹炼设备旁边时,那种震撼感难以形容。

机器轰鸣着,像是在诉说着这一场场金属变革的故事。

有的时候可能还会偶尔出点小故障,就像平时生活里东西突然闹点小脾气似的。

不过这反而增添了一种有血有肉的感觉,让人更觉得这整个冰铜吹炼流程不只是一个冰冷的工业生产,更像是一个充满生机的生命进化之旅,每一锅冰铜都有着自己走向新生的精彩故事。

并且呢,每次最后看到粗铜出炉的那一刻,就像看到了自己精心呵护的小种子终于长成了参天大树,特别有成就感。

产品介绍冰铜主要由硫化铜和硫化铁互相溶解形成的,它的含铜率在20%~50%之间,含硫率在23%~27%之间。

冰铜较重,沉于下层,可以从高炉的出料口流出来,废矿渣则从上部排出。

冰铜( COPPER MATTES , 商品归类编码为:7401 0000),是炼铜的原料,其外观呈黑色、棕色小颗粒或块状,规格为30mmX45mm,主要成份:铜:11-15%、铁0.1-4%、锌6-8%、铅2-4%、砷0.002-0.01%、硫1.5-5%。

它的加工方法:是将粉状或颗粒状铜原料(铜矿)与造渣剂、石灰石、石英石混合后,加入鼓风炉进行熔炼,在1000-1100`C的高温下,造渣剂与铜矿中铁、钼、镁、钙、硅等结合,形成炉渣,其余剩下的即为冰铜,以达到铜渣分离、铜含量提高之目的。

冰铜是铜与硫的化合物,有白冰铜(Cu2S含铜80%左右)、高冰铜(含铜60%左右)、低冰铜(含铜40%以下)之分。

含铜含硫的炉料在火法冶炼中很容易生成硫化铜,如果炉料中含有铁并且含硫富裕则会同时生成硫化铁,一般得到的冰铜都是硫化铜和硫化铁的混溶物,且基本属于低冰铜。

与硫容易亲和、且它们的硫化物能够与硫化铜互溶的元素(例如镍、金等)容易进入冰铜而得到富集,因此造锍熔炼(熔炼产出冰铜)是富集这些元素的有效手段。

冰铜主要由硫化铜和硫化铁互相溶解形成的,它的含铜率在20%~50%之间,含硫率在23%~27%之间.处理冰铜,可采用斜吹卧式转炉,特点是不需要燃料,依靠铜水中铁和硫的氧化反应放出热量提供全部热,而水排带动风箱不停的吹入足够的空气。

冰铜经过这种吹炼,能够生成含铜品位高于98%的粗铜,熔化的铜汁倒入模具,就成了黄澄澄、金灿灿的铜锭。

这种新式斜吹卧式转炉热容量大、作业周期内温度变化小、生产率高;采用的新型炉衬寿命长,节约维护时间;采用独特的新型支承装置,有效降低炉身高度;炉体封头采用球形封头,强度大、变形小;增加平衡装置,运转吹炼平稳。

在工艺上,原来竖炉炼铜是间歇式,加一次料,冶炼一次,不仅产量小,而且十分浪费矿石燃料。

本文摘自再生资源回收-变宝网()冰铜的价格及吹炼变宝网7月28号讯冰铜在铜工业中是非常重要的一种原料,所有的粗铜生产都需要用到它,冰铜的名字也使它在很多领域被广泛采用。

今天小编就重点介绍一下它的几个主要方面。

一、冰铜是什么铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,生成冰铜,也叫铜锍,主要由硫化亚铜和硫化亚铁互相熔解而成的,它的含铜率在20%~70%之间,含硫率在15%~25%之间。

二、冰铜的加工制作将粉状或颗粒状铜原料(铜精矿)与石英沙(石)混合后,加入熔炼炉进行熔炼,在1084-1300`C的高温下,石英与铜矿中铁、钼、镁、钙、硅等结合,形成炉渣,其余剩下的即为冰铜,以达到铜渣分离、铜含量提高之目的。

三、冰铜吹炼冰铜吹炼过程是火法冶炼生产粗铜的最后一道工序。

除了脱除铁和硫外,还通过造渣和挥发,进一步降低冰铜中的其它有害杂质,以防止或减少这些杂质进入粗铜;再有,使贵金属(金、银及铂族元素)和镍等有价金属尽量富集于粗铜或高品位锍,以便在后来的电解精炼中加以回收。

主要是将上道工序产出的含铜50%左右的冰铜吹炼至含铜98%左右的粗铜的过程。

四、冰铜的价格冰铜根据不同的比重有不同的价位,市面上常见的是比重在6.3~7.2之间的冰铜产品。

根据变宝网最新报价显示,2016年冰铜价格在600元/吨~1200元/吨之间,具体价格询问变宝网供应商为准。

更多冰铜相关资讯关注变宝网查阅。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网文章网址:/newsDetail268095.html网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!。

冰铜吹炼流程《冰铜吹炼流程:一场奇妙的金属“变身”之旅》说起冰铜吹炼流程,就像是目睹一场神奇的金属魔法秀,只不过这魔法背后藏着满满的工业智慧。

首先,冰铜这家伙,看起来黑乎乎、沉甸甸的,但是在吹炼流程里,它可有大使命。

这个吹炼就像是一场对冰铜的超级大改造。

当吹炼开始的时候,那画面就像是一场热烈的“金属派对”。

各种设备像是派对上的工作人员,各司其职,忙得不亦乐乎。

我就想象着那些管路像是运输物资的小轨道,把必要的空气或者其他媒介准确无误地送往冰铜所在的“舞台”——吹炼炉。

这炉子可不得了,像是一个巨大的魔法锅,冰铜就在里面翻滚着等待变身。

风呼呼地吹进去,就像在给冰铜打气,让它打起精神来迎接改变。

这个过程可没有想象中的那么顺利。

就好比你想让一个调皮的小孩突然变得规规矩矩一样,冰铜也会时不时地捣点乱。

有时候温度没有控制好,它就好像在抗议:“哎呀,你这样我可没法好好变身啦!”但经验丰富的工程师们就像智慧的家长,根据痕迹和数据调整着反应的各项参数。

比如说,稍微调整下风量、加入一点添加剂,就把冰铜的“脾气”给安抚下来。

在冰铜逐渐脱去杂质,开始向粗铜转变的过程中,那真像是一场蜕变。

从最初那种带着些杂质的粗糙模样,慢慢开始显现出铜的那种质朴又光亮的本质。

每次看这个流程的演示或者资料的时候,我都感觉像是看一个丑小鸭慢慢变成白天鹅的过程,虽然这个天鹅是铜做的,但也充满了惊喜。

从商业角度看,这个流程要是能高效运作,那就像找到了一座会下金蛋的鹅。

因为粗铜是很重要的工业原料,经过吹炼流程高质量产出的粗铜就等同于财富的源头。

它的纯度提高一点,后续精炼等工序的成本和服度就可能会大大改变。

不过,这个冰铜吹炼流程也不是一直充满乐趣的。

对于那些操作人员来说,还要时刻盯着各种仪表和设备状态,小心翼翼的状态就像捧着易碎的花瓶。

任何一个小失误都可能前功尽弃。

但也就是在这种小心翼翼又充满挑战的过程中,冰铜吹炼流程的魅力才更加凸显出来。

它是人类智慧驾驭自然材料的一个典型,像是一部编写着工业传奇的大剧本,不断地上演着精彩和挑战并存的故事,而且这个故事千变万化,因为每一批冰铜可能都会给操作人员带来新的惊喜或者考验,就像生活中那些充满未知又令人兴奋的冒险旅程呢。