高品位冰铜吹炼的生产实践

- 格式:pdf

- 大小:186.22 KB

- 文档页数:3

高品位冰铜吹炼的生产实践张江龙;高红霞;车瑞杰【摘要】北方铜业垣曲冶炼厂对转炉进行了70%~ 73%的高品位冰铜吹炼生产.针对高品位冰铜吹炼时热损失大,生产过程难以控制;转炉渣在炉内富集排烟困难;渣含铜高;风眼区损耗大,单炉使用周期短等问题,提出了相应的处理措施,取得了较好的效果.【期刊名称】《有色冶金节能》【年(卷),期】2016(032)003【总页数】3页(P7-9)【关键词】吹炼;高品位冰铜;转炉渣【作者】张江龙;高红霞;车瑞杰【作者单位】北方铜业垣曲冶炼厂,山西垣曲043700;北方铜业垣曲冶炼厂,山西垣曲043700;北方铜业垣曲冶炼厂,山西垣曲043700【正文语种】中文【中图分类】TF83;TD92014年北方铜业垣曲冶炼厂改建成功后,火法部分采用底吹炉熔炼——转炉吹炼——阳极炉精炼的工艺流程,其中底吹炉渣和转炉渣经缓冷后送渣选矿,阳极炉渣则返回转炉,主要配置有φ4.8×20 m底吹炉1台,φ3.6×8.8 mPS转炉3台,φ3.8×11.5 m的回转式阳极炉2台及相应的附属配套设施。

投产后,生产初期采用58%~62%的品位吹炼,可满足10万t的设计能力,当年实现了达产,2015年冶炼厂提出了11.5万t的奋斗目标后,底吹炉顺利提升了产能,品位控制在60%~64%,每班放铜在15~19包,随之暴露出转炉现有的吹炼工艺作业时间不够,不能满足生产要求,同时送渣选矿的混合渣含铜高(4.5%~5.1%)。

经分析主要是转炉渣含铜偏高,为了有效解决这两个问题,在5月份大修后,转炉进行了高品位冰铜吹炼的生产。

铜锍吹炼正常的反应过程可以分为两个周期,即造渣期和造铜期,在进行60%~64%品位吹炼时,通过对本厂的冰铜化验结果进行统计得出,当冰铜品位在60%~65%时,铁含量为12%~15%,按铜锍回归分析,当升高到70%~73%时,铁含量3%~5%。

经简单的发热量计算,可满足转炉正常生产的需要。

冰铜吹炼方案冰铜是一种重要的金属材料,广泛应用于电子、航空航天、汽车等领域。

冰铜吹炼是指将含有氧化物杂质的铜化合物加热至高温,通过与氢气反应来除去杂质。

本文将介绍一种高效的冰铜吹炼方案,确保产品质量和生产效率。

一、原材料准备在进行冰铜吹炼之前,需要准备以下原材料:1. 含有氧化物杂质的铜化合物:通常使用氧化铜作为原料,确保其纯度和颗粒度符合要求。

2. 氢气:作为还原剂,用于去除氧化物杂质。

二、设备准备进行冰铜吹炼需要一套专用的设备,包括:1. 吹炼炉:具备高温和密封性能,可以承受冰铜吹炼过程中的高温和压力。

2. 氢气供应系统:确保氢气供应稳定,并具备调节氢气流量的功能。

3. 空气净化系统:用于除去氢气中的杂质,保证吹炼过程的纯净度。

4. 温度监测系统:实时监测吹炼炉内的温度,确保吹炼过程中温度控制在合适的范围内。

三、操作步骤1. 将含有氧化物杂质的铜化合物放入吹炼炉中,并密封好炉门。

2. 打开氢气供应系统,将氢气注入吹炼炉中。

3. 启动吹炼炉,将温度升至设定的吹炼温度。

在升温过程中,需要适当调节氢气流量,确保温度升高的同时,氧化物杂质得以还原。

4. 当吹炼温度达到设定值后,保持一定时间使得冰铜吹炼反应充分进行。

5. 关闭氢气供应系统,停止加热。

待吹炼炉冷却至安全温度后,打开炉门取出冰铜产品。

四、质量控制为确保冰铜吹炼方案的质量稳定,需要进行以下检测和控制:1. 产品纯度检测:使用化学分析方法,检测冰铜中的杂质含量是否符合要求。

2. 产品颗粒度检测:使用粒度分析仪,测量冰铜颗粒的大小分布,确保产品的均匀性。

3. 温度控制:通过温度监测系统实时监控吹炼炉内的温度,确保吹炼过程中温度控制在合适的范围内。

五、优化改进为进一步提高冰铜吹炼方案的效率和质量,可以考虑以下优化改进措施:1. 设备改良:更新吹炼炉和氢气供应系统,提高温度控制和氢气供应的稳定性。

2. 工艺调整:优化吹炼温度、时间和氢气流量的配比,通过实验确定最佳参数组合。

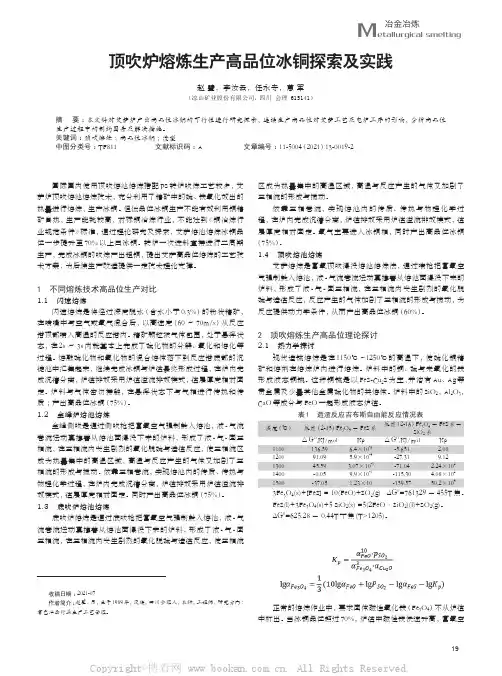

19Metallurgical smelting冶金冶炼顶吹炉熔炼生产高品位冰铜探索及实践赵 璧,李汝云,任永专,葸 军(凉山矿业股份有限公司,四川 会理 615141)摘 要:本文针对艾萨炉产出高品位冰铜的可行性进行研究探索,连续生产高品位对艾萨工艺及电炉工序的影响,分析高品位生产过程中的制约因素及解决措施。

关键词:顶吹熔炼;高品位冰铜;渣型中图分类号:TF811 文献标识码:A 文章编号:11-5004(2021)13-0019-2收稿日期:2021-07作者简介:赵璧,男,生于1989年,汉族,四川会理人,本科,工程师,研究方向:有色冶金行业生产工艺管理。

国际国内使用顶吹熔池熔炼搭配PS 转炉吹炼工艺较多,艾萨炉顶吹熔池熔炼技术,充分利用了精矿中的硫、铁氧化放出的热量进行熔炼,生产冰铜。

但低品位冰铜生产不能有效利用铜精矿自热,生产能耗较高,对标铜冶炼行业,不能达到《铜冶炼行业规范条件》标准,通过理论研究及探索,艾萨熔池熔炼冰铜品位一步提升至70%以上白冰铜。

转炉一次进料直接进行二周期生产,完成冰铜的吹炼产出粗铜,提出艾萨高品位熔炼的工艺技术方案,为后续生产改造提供一定技术理论支撑。

1 不同熔炼技术高品位生产对比1.1 闪速熔炼闪速熔炼是将经过深度脱水(含水小于0.3%)的粉状精矿,在喷嘴中与空气或氧气混合后,以高速度(60~70m/s)从反应塔顶部喷入高温的反应塔内。

精矿颗粒被气体包围,处于悬浮状态,在2s ~3s 内就基本上完成了硫化物的分解、氧化和熔化等过程。

熔融硫化物和氧化物的混合熔体落下到反应塔底部的沉淀池中汇集起来,继续完成冰铜与炉渣最终形成过程,在炉内完成沉清分离,炉渣排放采用炉渣溢流排放模式,渣层厚度相对固定。

炉料与气体密切接触,在悬浮状态下与气相进行传热和传质;产出高品位冰铜(75%)。

1.2 金峰炉熔池熔炼金峰侧吹是通过侧吹枪把富氧空气强制鼓入熔池,液-气流卷流运动裹携着从熔池面浸没下来的炉料,形成了液-气-固三相流,在三相流内发生剧烈的氧化脱硫与造渣反应,使三相流区成为热量集中的高温区域,高温与反应产生的气体又加剧了三相流的形成与搅动。

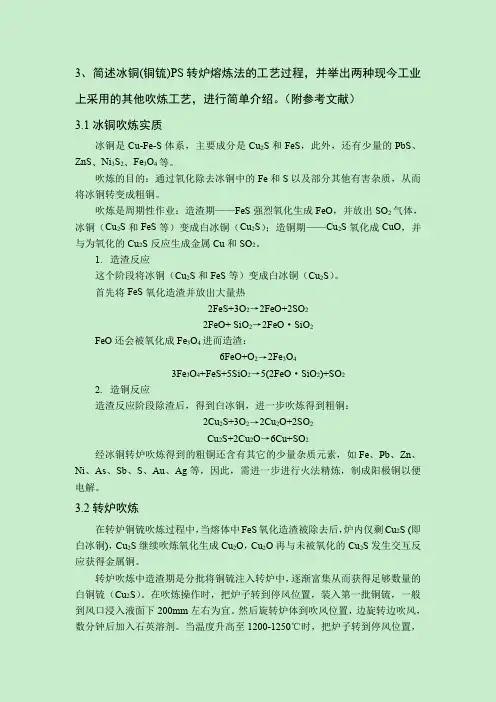

3、简述冰铜(铜锍)PS转炉熔炼法的工艺过程,并举出两种现今工业上采用的其他吹炼工艺,进行简单介绍。

(附参考文献)3.1冰铜吹炼实质冰铜是Cu-Fe-S体系,主要成分是Cu2S和FeS,此外,还有少量的PbS、ZnS、Ni3S2、Fe3O4等。

吹炼的目的:通过氧化除去冰铜中的Fe和S以及部分其他有害杂质,从而将冰铜转变成粗铜。

吹炼是周期性作业:造渣期——FeS强烈氧化生成FeO,并放出SO2气体,冰铜(Cu2S和FeS等)变成白冰铜(Cu2S);造铜期——Cu2S氧化成CuO,并与为氧化的Cu2S反应生成金属Cu和SO2。

1.造渣反应这个阶段将冰铜(Cu2S和FeS等)变成白冰铜(Cu2S)。

首先将FeS氧化造渣并放出大量热2FeS+3O2→2FeO+2SO22FeO+SiO2→2FeO·SiO2FeO还会被氧化成Fe3O4进而造渣:6FeO+O2→2Fe3O43Fe3O4+FeS+5SiO2→5(2FeO·SiO2)+SO22.造铜反应造渣反应阶段除渣后,得到白冰铜,进一步吹炼得到粗铜:2Cu2S+3O2→2Cu2O+2SO2Cu2S+2Cu2O→6Cu+SO2经冰铜转炉吹炼得到的粗铜还含有其它的少量杂质元素,如Fe、Pb、Zn、Ni、As、Sb、S、Au、Ag等,因此,需进一步进行火法精炼,制成阳极铜以便电解。

3.2转炉吹炼在转炉铜锍吹炼过程中,当熔体中FeS氧化造渣被除去后,炉内仅剩Cu2S(即白冰铜),Cu2S继续吹炼氧化生成Cu2O,Cu2O再与未被氧化的Cu2S发生交互反应获得金属铜。

转炉吹炼中造渣期是分批将铜锍注入转炉中,逐渐富集从而获得足够数量的白铜锍(Cu2S)。

在吹炼操作时,把炉子转到停风位置,装入第一批铜锍,一般到风口浸入液面下200mm左右为宜。

然后旋转炉体到吹风位置,边旋转边吹风,数分钟后加入石英溶剂。

当温度升高至1200-1250℃时,把炉子转到停风位置,加入冷料,随后继续吹炼。

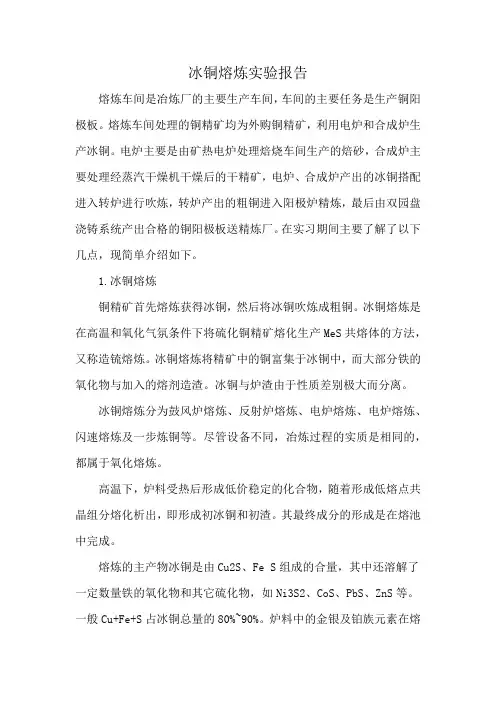

冰铜熔炼实验报告熔炼车间是冶炼厂的主要生产车间,车间的主要任务是生产铜阳极板。

熔炼车间处理的铜精矿均为外购铜精矿,利用电炉和合成炉生产冰铜。

电炉主要是由矿热电炉处理焙烧车间生产的焙砂,合成炉主要处理经蒸汽干燥机干燥后的干精矿,电炉、合成炉产出的冰铜搭配进入转炉进行吹炼,转炉产出的粗铜进入阳极炉精炼,最后由双园盘浇铸系统产出合格的铜阳极板送精炼厂。

在实习期间主要了解了以下几点,现简单介绍如下。

1.冰铜熔炼铜精矿首先熔炼获得冰铜,然后将冰铜吹炼成粗铜。

冰铜熔炼是在高温和氧化气氛条件下将硫化铜精矿熔化生产MeS共熔体的方法,又称造锍熔炼。

冰铜熔炼将精矿中的铜富集于冰铜中,而大部分铁的氧化物与加入的熔剂造渣。

冰铜与炉渣由于性质差别极大而分离。

冰铜熔炼分为鼓风炉熔炼、反射炉熔炼、电炉熔炼、电炉熔炼、闪速熔炼及一步炼铜等。

尽管设备不同,冶炼过程的实质是相同的,都属于氧化熔炼。

高温下,炉料受热后形成低价稳定的化合物,随着形成低熔点共晶组分熔化析出,即形成初冰铜和初渣。

其最终成分的形成是在熔池中完成。

熔炼的主产物冰铜是由Cu2S、Fe S组成的合量,其中还溶解了一定数量铁的氧化物和其它硫化物,如Ni3S2、CoS、PbS、ZnS等。

一般Cu+Fe+S占冰铜总量的80%~90%。

炉料中的金银及铂族元素在熔炼过程中几乎全部进入冰铜中。

Se、Te、As、Sb、Bi等元素也部分地溶解在冰铜中。

冰铜品位的选择取决于下列因素:炉料的性质和成分、熔炼特性、经济条件等。

熔炼生精矿时,冰铜品位不能在大范围内变动,但可用预先焙烧来调整,焙烧程度愈大,熔炼时冰铜品位愈高,反之亦然。

冰铜品位越低,吹炼所需时间愈长,吹炼时能耗愈大,炉衬消耗愈快。

实践证明,选择冰铜品位为37~42%较为合理。

但冰铜品位太高也存在一些问题。

(1)冰铜品位高,铜在炉渣中的损失增多。

(2)产生高品位冰铜,需延长精矿的焙烧时间,降低了焙烧的生产率,并增加烟尘产出量。

总第189期2021年第1期山西冶金SHANXI METALLURGYTotal189No.1,2021生产实践•应用技术DOI:102625/04-0067/2020.20.24降低转炉高品位冰铜吹炼渣含铜生产实践张定乾(北方铜业垣曲冶炼厂,山西垣曲043700)摘要:结合+方铜业垣0冶炼厂的生产实践,分析了PS转炉在高A位冰铜吹炼过程中影响渣含铜过高的系列因素,并对在操作中如何降低渣含铜的有效途径和方法进行了实践探索,取得了良好效果。

关键词:PS转炉高A位冰铜吹炼渣含铜中图分类号:TF811文献标识码:A文章编号:!672-!!52(202))01-0)25-03北方铜业垣曲冶炼厂现有PS转炉3台,规格为!3.6m x8.8m,实行70%-72%的高品位吹炼模式,主要目的是脱除其中的S、Fe及含有的少量Pb、Zn 等杂质,使贵金属富集于粗铜中。

由于高品位吹炼含铁量少,基本可以省略造渣阶段,具有单炉作业时间短、生产效率高的优点。

但由于含铁量低,造渣困难,在生产过程中存在渣含铜过高的现象,影响了转炉产量和直收率,,低转炉渣含铜高转炉经和效具有要。

1高品位铜铳吹炼作业制度1.1工艺简介转炉高品位冰铜吹炼是通过风口向炉内鼓入空富23%~24%的空气,炉内的高品位铜行,实现和铁造渣的过程。

作业直造铜阶段,炉内的(主要以Cu+S 的式存在.鼓空中的,生品位98.5%的粗铜和。

粗铜行火炼,格的,吹炼产生的(S0+)炉收余热后,。

1.2工艺原理在转炉吹炼过程中,生的反应全是X 过量,在冰铜品位在70%~72%时,的热量以1200#以下的高行炼,有的量。

生产时主要通过高含铜、炉渣和杂铜、粗铜、等,的(1180#±10#),实现炉内,行。

高品位冰铜中的!(Fe)均在5%以下,在反应所收稿日期:2020-08-03作者简介:张定乾(1992—),男,毕业于中南大学冶金工程专业,现在北方铜业垣0冶炼厂任冶金助理工程师,主要从事有色冶金技术管理工作。

冰铜的生产过程

冰铜是一种金属制品,它通常是由铜和其他金属(如镍、锡、铅等)的合金组成。

其制作过程一般分为以下几个步骤:

1.选料:首先需要选取高纯度的铜和其他金属材料,以确保最终制品的质量。

2.熔炼:将选好的金属料放入熔炉中加热,直到金属完全融化,这一过程叫做熔炼。

在熔炼过程中,还需要加入适当的助剂,以提高合金的性能。

3.浇铸:将熔化的金属倒入模具中,等待凝固,这一过程叫做浇铸。

在浇铸过程中,需要控制好温度和速度,以保证最终制品的形状和性能。

4.淬火:在铸造完成后,需要通过淬火来改善合金的硬度和强度。

这个过程通常是通过将制品加热到一定温度,然后突然冷却。

5.成型:进行淬火后,还需要将制品进行切割、打磨、抛光等加工处理,以得到最终的冰铜制品。

以上是冰铜的基本生产过程,不同的制品和厂家可能会有一些微小的差异。

冶金冶炼M etallurgical smelting提高冰铜品位工艺实践刘元辉1,于建波2(1.山东恒邦冶炼股份有限公司,山东 烟台 264109;2.烟台市生态环境局牟平分局,山东 烟台 264109)摘 要:研究了高品位冰铜生产可行性,通过高品位冰铜生产试验,实现了连续生产高品位冰铜。

实践证明,在调整配矿结构,炉料含硫由25%降低至23%,改变周期加料方式,可实现硫矿投入量减少,增加盈利矿投入量,具有良好的环保效益和经济效益。

关键词:冰铜;硫;冷料中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2020)16-0018-2Process practice of improving matte gradeLIU Yuan-hui1, YU Jian-bo2(1.Shandong Humon Smelting Co. Ltd.,Yantai 264109,China; 2.Muping branch of Yantai Ecological Environment Bureau,Yantai 264109,China)Abstract: The feasibility of high-grade matte production was studied. The continuous production of high-grade matte was realized through the production test of high-grade matte. It has been proved by practice that in adjusting the ore distribution structure, the sulfur content in the charge will be reduced from 25% to 23%, and by changing the periodic charging mode, the amount of sulfur ore input will be reduced and the amount of profitable ore input will be increased, which has good environmental andeconomic benefits.Keywords: matte; sulfur; cold charge常规冰铜进行火法冶炼时,需配入各种含硫矿用于提高炉料综合硫品位以便于后续转炉筛炉、造渣,但提高炉料硫品位后,冶炼副产品硫酸产量增加,同时正常配矿时渣精矿、脱砷矿等配入量减少,配矿效益较低[1]。

冰铜吹炼流程《冰铜吹炼流程:一场奇妙的“金属变身”之旅嘿,大家有没有听说过冰铜吹炼流程啊?这可像是一场超级神奇的魔法表演,不过魔法的主角不是巫师,而是各种各样的金属物质哦。

我刚接触这个冰铜吹炼流程的时候,感觉就像是闯进了一个充满秘密的大工厂。

首先得知道冰铜是个啥,它就像是一群金属元素开大会,铜、铁、硫等都挤在一块儿。

这些冰铜可不是安安静静地待着,它们就等着在吹炼流程里来一场“大变身”呢。

吹炼的那鼓风机一转起来呀,就像是一场大狂欢的前奏响起了号角。

热空气呼呼地往里头灌,这时候冰铜可就开始“热闹”起来了。

硫化亚铁(FeS)那家伙特别“调皮”,它第一个就想冲出去冒个泡呢。

在高温和强氧的环境下,它就像个不受控的小淘气,到处乱窜,然后就被氧化成了渣子,就好像是那些跟不上节奏就被淘汰出局的小伙伴。

而铜呢,在这个过程中可就像个镇定自若的大明星,一步步向着自己的新身份进化。

从冰铜中的硫化亚铜(Cu₂S)慢慢向粗铜转变,这个过程就像是毛毛虫破茧成蝶一样的神奇。

看着那颜色和质地一点点改变,就觉得大自然和人类的智慧真是绝了。

你想啊,原本混在一团的物质,通过这样有秩序的吹炼,就慢慢变成了人们想要的铜,多神奇啊。

整个流程里最有趣的是那火候和空气供应量的控制。

就像做饭似的,火候大了,可能铜就被烧过头了;空气给多了或者给少了,这锅“金属料理”也不能达到最完美的状态。

控制这个流程的工人们就像是大厨,每一个调节都那么精准,仿佛他们能读懂这些金属小脾气一样。

而且呢,当我站在那巨大的吹炼设备旁边时,那种震撼感难以形容。

机器轰鸣着,像是在诉说着这一场场金属变革的故事。

有的时候可能还会偶尔出点小故障,就像平时生活里东西突然闹点小脾气似的。

不过这反而增添了一种有血有肉的感觉,让人更觉得这整个冰铜吹炼流程不只是一个冰冷的工业生产,更像是一个充满生机的生命进化之旅,每一锅冰铜都有着自己走向新生的精彩故事。

并且呢,每次最后看到粗铜出炉的那一刻,就像看到了自己精心呵护的小种子终于长成了参天大树,特别有成就感。

目录第一章:摘要 (3)第二章:绪论 (4)第三章:粗铜的吹炼技术的发展与现状 (4)3.1、吹炼粗铜的工艺操作 (4)3.1.1、卧式转炉(又称P-S或皮尔斯-史密斯转炉) (5)3.1.2、三菱法熔炼炉 (5)3.1.3、虹吸式(霍博肯)转炉 (6)3.1.4、闪速吹炼 (6)3.2、现阶段铜的新的吹炼方法“氧气底吹连续炼铜” (7)3.3、“氧气底吹连续炼铜”方法的新的特点 (7)3.3.1、采用底吹炉吹炼 (7)3.3.2、采用高品位铜锍(铜68%~70%)吹炼 (7)3.3.3、根据精矿成分确定吹炼渣型 (7)3.3.4、底吹吹炼炉 (7)3.3.5、底吹炉连续吹炼 (7)3.3.6、熔炼炉至吹炼炉设置铜锍溜槽 (7)第四章:研究结果的建议及结论: (8)4.1、建议 (8)4.2、结论 (8)4.3、致谢 (8)第五章:参考文献 (9)第一章:摘要【摘要】吹炼是火法炼铜的重要过程,主要任务是将冰铜吹炼成粗铜,在吹炼过程中,冰铜中的铁被氧化进入炉渣,硫以二氧化硫的形态进入烟气。

本文基于冰铜吹炼技术发展的基础,结合现在世界上一些新颖的冰铜技术的介绍,讨论了冰铜吹炼的吹炼技术以后的发展方向。

关键词:冰铜吹炼;火法炼铜;闪速吹炼Abstract:Blowing the chain is the important process of the fire method chain copper, the main task is to blow an ice copper the chain become a thick Fe3O4 copper, in the process of blowing in, iron in the ice copper is oxidized into a heat of residue, the sulphur gets into smoke spirit by the appearance of sulphur dioxide.This text blows the foundation of chain technique development according to the ice copper and combine now in the world some novel ice copper technical introduction, discussed that the ice copper blows a blowing of chain a chain technique later of development direction.Keywords: The ice copper blows a chain; The fire method chain copper; The Shan soon blows a chain第二章:绪论绪论:在铜的加工工艺中吹炼过程是火法冶炼生产粗铜的最后一道工序,由图1可以看出其重要性[1]。

本文摘自再生资源回收-变宝网()冰铜的价格及吹炼变宝网7月28号讯冰铜在铜工业中是非常重要的一种原料,所有的粗铜生产都需要用到它,冰铜的名字也使它在很多领域被广泛采用。

今天小编就重点介绍一下它的几个主要方面。

一、冰铜是什么铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,生成冰铜,也叫铜锍,主要由硫化亚铜和硫化亚铁互相熔解而成的,它的含铜率在20%~70%之间,含硫率在15%~25%之间。

二、冰铜的加工制作将粉状或颗粒状铜原料(铜精矿)与石英沙(石)混合后,加入熔炼炉进行熔炼,在1084-1300`C的高温下,石英与铜矿中铁、钼、镁、钙、硅等结合,形成炉渣,其余剩下的即为冰铜,以达到铜渣分离、铜含量提高之目的。

三、冰铜吹炼冰铜吹炼过程是火法冶炼生产粗铜的最后一道工序。

除了脱除铁和硫外,还通过造渣和挥发,进一步降低冰铜中的其它有害杂质,以防止或减少这些杂质进入粗铜;再有,使贵金属(金、银及铂族元素)和镍等有价金属尽量富集于粗铜或高品位锍,以便在后来的电解精炼中加以回收。

主要是将上道工序产出的含铜50%左右的冰铜吹炼至含铜98%左右的粗铜的过程。

四、冰铜的价格冰铜根据不同的比重有不同的价位,市面上常见的是比重在6.3~7.2之间的冰铜产品。

根据变宝网最新报价显示,2016年冰铜价格在600元/吨~1200元/吨之间,具体价格询问变宝网供应商为准。

更多冰铜相关资讯关注变宝网查阅。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网文章网址:/newsDetail268095.html网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!。

重冶学委套20∞年学拳年套话文囊51高品位冰铜吹炼操作技术问题探讨大冶有色金属公司冶炼厂尹长●摘要膏述丁夫精转炉膏暑位爿c■砍螺■作■度,并■_醋刖I柞过墨中出曩坤同量硅抒详■舟析探讨捋出了鼍音大暗转炉鼻最位球■欢麓的拄_’羹置作生方式・宴际■作靛果较好・舅!I蛹膏晶位酞■曩柞■崖。

蠢性童t●攮麓着熔舡艺的不断发展,转炉吹炼高品位冰镉已是一种必燕的趋势。

1997年10月1日,大冶公司自加拿大引进的诺兰选炉正式投料生产,转炉单吹反射炉低品位冰锕的历史宣告结束。

经过一段时阿的冰捐混合吹炼后,从1999年3月6日至4月23日,转炉单吹诺兰达炉冰饲,进入了高品位冰懈吹炼操作时期。

本文兢这期问内膏晶位冰饲吹炼操作制度以及操作技术问鼍作简要的说明和探讨。

1操作制度及工艺参数高品位冰饲的转炉吹炼操作制度.应根据诺兰达炉的实际日产出冰铜量,结台转炉单台炉的生产能力以及阳撅炉的作生等其体情况来制定,原脚上要求量大程度地使鑫个工艺藏程能麒和j遁畅的进行。

诺兰达炉每8小时产出珠铜7包(21t『包),晶位为65%~70%,转炉单台炉的锅产出量量佳值为60~70t,于是.把操作■度麓定为:两台转炉热状志互换作业,每台炉处理冰铜4包或3包,同时人炉部分高含相舶近科及冷铜,补充恫量,以保证吹炼作业的正常进行。

8小时产铜两炉。

示意如下:(Rx:诺兰达冰帽)A#4RxO—B4Rxe—B—7—_7—7—了&吨cIlg晖CuB#3RxC呻3RxC-B一●—]‘一}&眶cu‰0l工艺参数炉温:≯125d℃;风量:340矗/m.m;青氧:25%Q±;洼性:cI|<10%;列岛a=1.82操作情况整个操作过程的现象及问题分两阶段说明:第一阶段:2月28日至3月6日,诺兰迭炉与反射炉并开,转炉吹烁以诺兰达炉冰铜为主,反射炉冰锅只在洼性恶劣、吹炼无法进行时加人。

起调节囊性的作用。

这是过渡期,也是高品位冰饲欢烁的试验期。

具体操作为:4包诺兰达炉冰锕,加lt焦炭,开风吹炼,同时配曩,当炉湛明显上升后,再加入石英石,造洼、膏炉.二周期脱麓造铜。