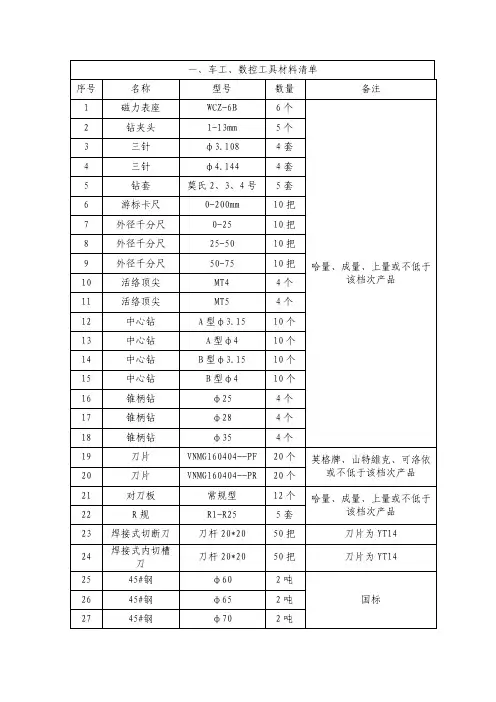

数控车刀具量具清单

- 格式:doc

- 大小:49.00 KB

- 文档页数:2

一、交货期:成交公示期满当日(公示三天,以政府采购信息发布网站公示为准)成交单位必须与采购人签订供货合同,自签订合同之日起7个工作日内供货完毕。

此间,除人力不可抗因素外,供货时间不得顺延

二、交货地点:青岛经济技术开发区采购人指定地点。

三、质保期:一年。

国家主管部门或货物生产厂家对货物本身有更高要求的,从其规定执行并在合同中约定,供应商亦可提报更优惠的质保期。

四、违约责任:

1、供货时间:签订合同之日起7个工作日内供货完毕。

逾期,每天扣合同总价的0.3%(采购方书面通知的其他情况除外)。

2、供货时提供产品资料,无产品资料不能供货。

3、如因生产加工质量问题不能通过验收,由供方负担一切损失。

4、运输过程中发生的损伤由供方负责更换。

五、付款方式:

全部采购内容供货完毕,经验收合格后,付至合同总价款的95%,剩余5%作为质保金,质保期满后付清。

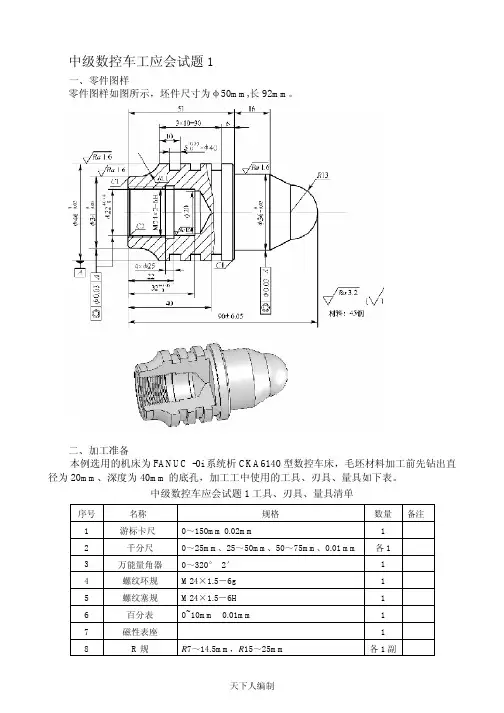

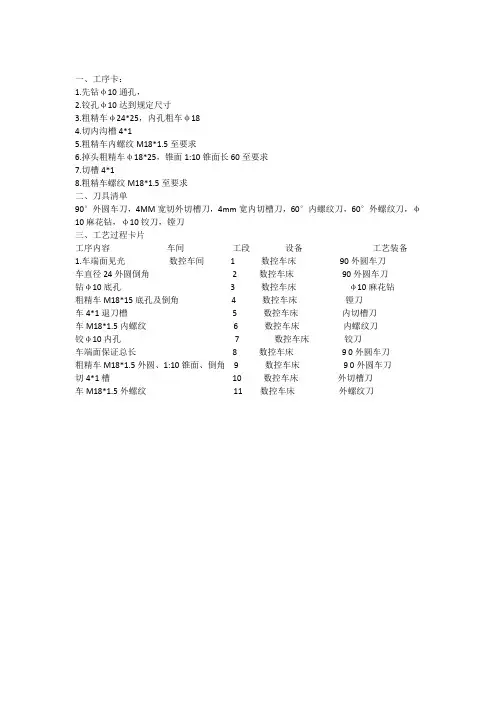

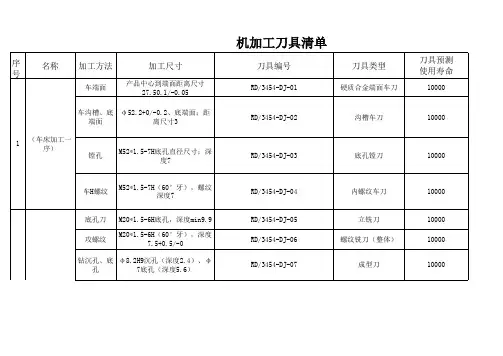

一、工序卡:

1.先钻φ10通孔,

2.铰孔φ10达到规定尺寸

3.粗精车φ24*25,内孔粗车φ18

4.切内沟槽4*1

5.粗精车内螺纹M18*1.5至要求

6.掉头粗精车φ18*25,锥面1:10锥面长60至要求

7.切槽4*1

8.粗精车螺纹M18*1.5至要求

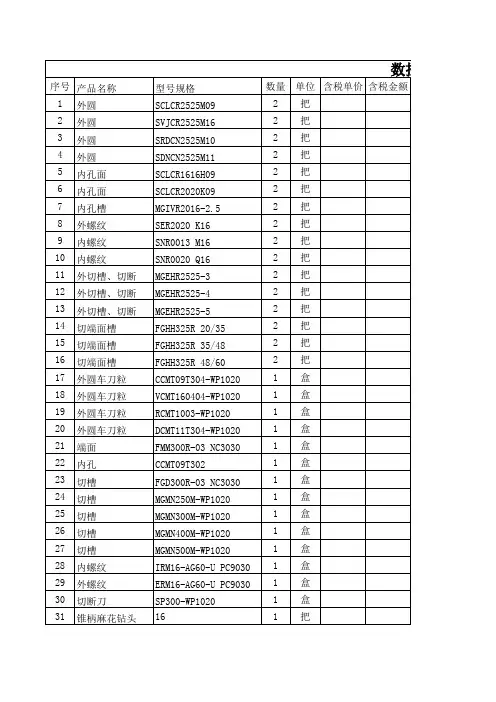

二、刀具清单

90°外圆车刀,4MM宽切外切槽刀,4mm宽内切槽刀,60°内螺纹刀,60°外螺纹刀,φ10麻花钻,φ10铰刀,镗刀

三、工艺过程卡片

工序内容车间工段设备工艺装备1.车端面见光数控车间 1 数控车床90外圆车刀

车直径24外圆倒角 2 数控车床90外圆车刀

钻φ10底孔 3 数控车床φ10麻花钻

粗精车M18*15底孔及倒角 4 数控车床镗刀

车4*1退刀槽 5 数控车床内切槽刀

车M18*1.5内螺纹 6 数控车床内螺纹刀

铰φ10内孔7 数控车床铰刀

车端面保证总长8 数控车床9 0外圆车刀

粗精车M18*1.5外圆、1:10锥面、倒角9 数控车床9 0外圆车刀

切4*1槽10 数控车床外切槽刀

车M18*1.5外螺纹11 数控车床外螺纹刀。

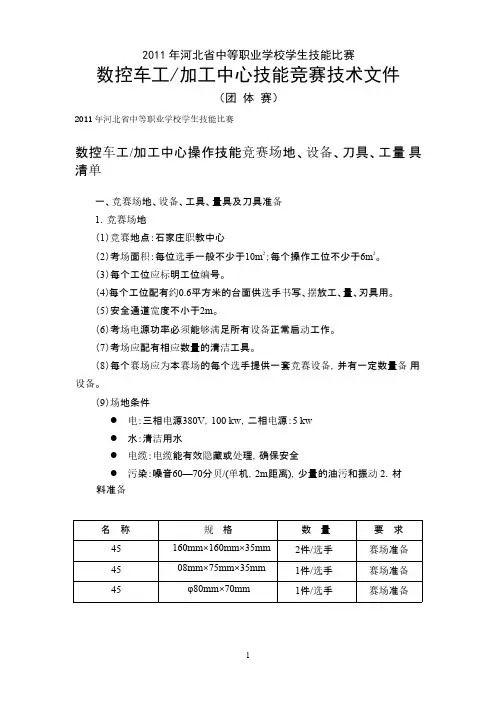

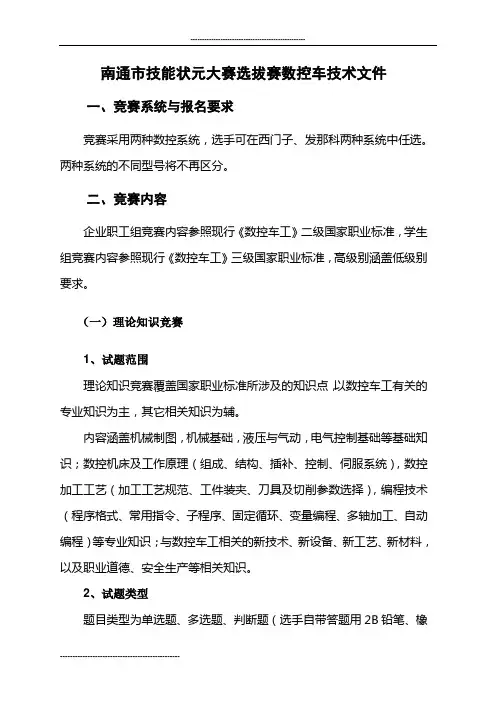

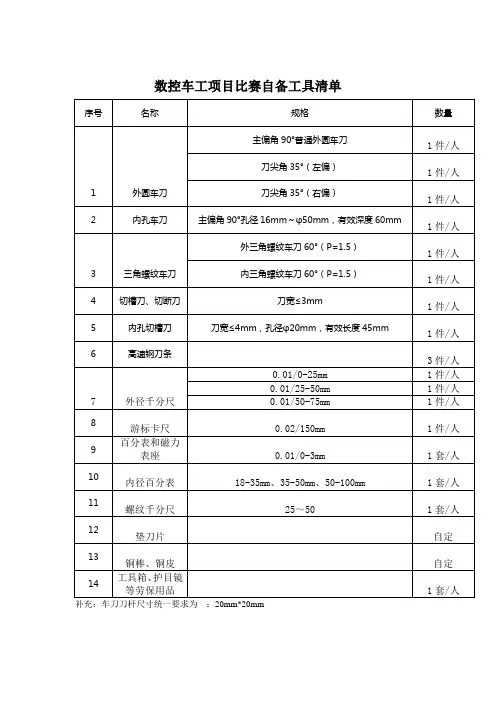

南通市技能状元大赛选拔赛数控车技术文件一、竞赛系统与报名要求竞赛采用两种数控系统,选手可在西门子、发那科两种系统中任选。

两种系统的不同型号将不再区分。

二、竞赛内容企业职工组竞赛内容参照现行《数控车工》二级国家职业标准,学生组竞赛内容参照现行《数控车工》三级国家职业标准,高级别涵盖低级别要求。

(一)理论知识竞赛1、试题范围理论知识竞赛覆盖国家职业标准所涉及的知识点,以数控车工有关的专业知识为主,其它相关知识为辅。

内容涵盖机械制图,机械基础,液压与气动,电气控制基础等基础知识;数控机床及工作原理(组成、结构、插补、控制、伺服系统),数控加工工艺(加工工艺规范、工件装夹、刀具及切削参数选择),编程技术(程序格式、常用指令、子程序、固定循环、变量编程、多轴加工、自动编程)等专业知识;与数控车工相关的新技术、新设备、新工艺、新材料,以及职业道德、安全生产等相关知识。

2、试题类型题目类型为单选题、多选题、判断题(选手自带答题用2B铅笔、橡皮、钢笔或水笔)。

3.竞赛时间理论竞赛时间为90分钟,要求独立完成赛题的解答,采用闭卷形式。

4.命题方式理论知识竞赛将根据国家职业标准相应等级的理论要求由大赛组委会技术部组织专家命题。

(二)操作技能竞赛操作技能竞赛以实际操作为主。

设备、工量具的使用及安全文明生产等操作规范在竞赛过程中进行考查。

1、试题范围操作技能竞赛将根据赛题的要求,使用大赛规定的数控车床、刀具、量具、工具、附件,以及CAD/CAM软件、通讯软件等,完成零件的加工、配合,要求尺寸精度、形位公差、表面粗糙度、结构要素等均符合赛题要求。

2、竞赛时间操作技能竞赛时间为300分钟,在竞赛期间可以同时使用数控车床和计算机。

3、命题方式提前7天公布一定数量的样题,大赛组委会技术部赛前从中随机抽取一套,组织专家进行修改,比例不超过10%。

4、竞赛设备与材料4.1 数控车床1)数控车床规格型号如下以上数控车床均为平床身,手动尾座,四工位电动刀架,刀柄为25×25。

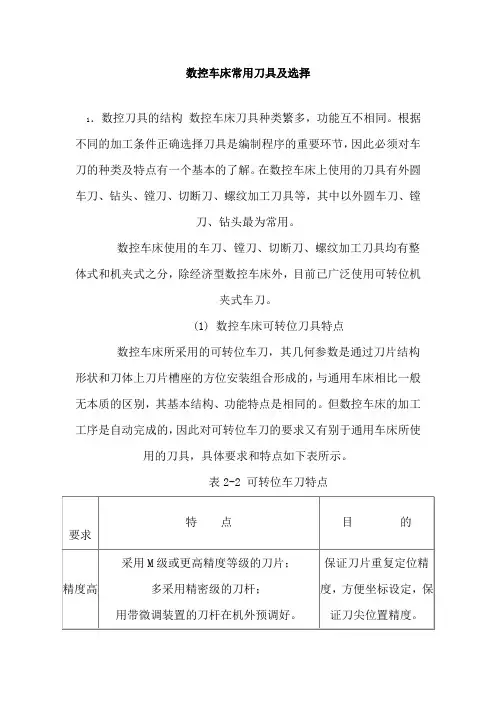

数控车床常用刀具及选择1.数控刀具的结构数控车床刀具种类繁多,功能互不相同。

根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。

在数控车床上使用的刀具有外圆车刀、钻头、镗刀、切断刀、螺纹加工刀具等,其中以外圆车刀、镗刀、钻头最为常用。

数控车床使用的车刀、镗刀、切断刀、螺纹加工刀具均有整体式和机夹式之分,除经济型数控车床外,目前已广泛使用可转位机夹式车刀。

(1) 数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。

但数控车床的加工工序是自动完成的,因此对可转位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如下表所示。

表2-2 可转位车刀特点(2) 可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、切槽车刀、切断车刀和螺纹车刀等,见表2-3。

表2-3 可转位车刀的种类(3) 可转位车刀的结构形式①杠杆式:结构见图2-16,由杠杆、螺钉、刀垫、刀垫销、刀片所组成。

这种方式依靠螺钉旋紧压靠杠杆,由杠杆的力压紧刀片达到夹固的目的。

其特点适合各种正、负前角的刀片,有效的前角范围为-60°~+180°;切屑可无阻碍地流过,切削热不影响螺孔和杠杆;两面槽壁给刀片有力的支撑,并确保转位精度。

②楔块式:其结构见图2-17,由紧定螺钉、刀垫、销、楔块、刀片所组成。

这种方式依靠销与楔块的挤压力将刀片紧固。

其特点适合各种负前角刀片,有效前角的变化范围为-60~+180。

两面无槽壁,便于仿形切削或倒转操作时留有间隙。

③楔块夹紧式:其结构见图2-18,由紧定螺钉、刀垫、销、压紧楔块、刀片所组成。

这种方式依靠销与楔块的压下力将刀片夹紧。

其特点同楔块式,但切屑流畅不如楔块式。

此外还有螺栓上压式、压孔式、上压式等形式。

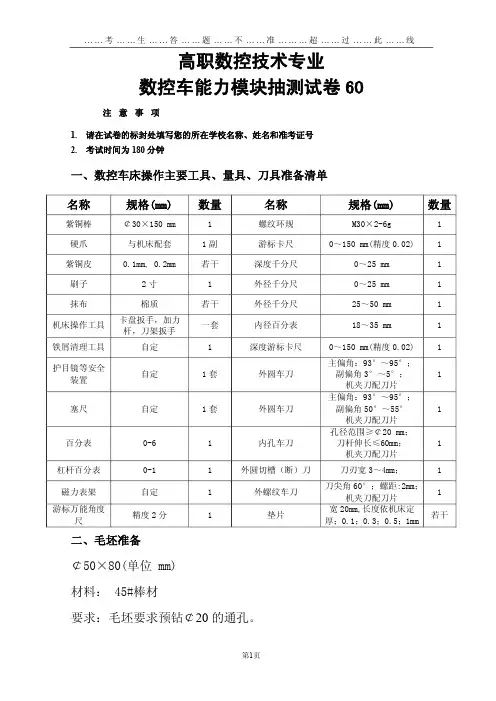

……考 ……生 ……答 ……题 ……不 ……准 ………超 ……过 ……此 ……线高职数控技术专业数控车能力模块抽测试卷 60注意事 项1. 请在试卷的标封处填写您的所在学校名称、姓名和准考证号2. 考试时间为 180分钟一、数控车床操作主要工具、量具、刀具准备清单名称 规格(mm) 数量 名称 规格(mm) 数量紫铜棒 ¢30×150 mm 1 螺纹环规 M30×2-6g 1 硬爪 与机床配套 1 副 游标卡尺 0~150 mm(精度 0.02) 1 紫铜皮 0.1mm, 0.2mm 若干 深度千分尺 0~25 mm 1 刷子 2 寸 1 外径千分尺 0~25 mm 1 抹布 棉质 若干 外径千分尺 25~50 mm 1机床操作工具 卡盘扳手,加力杆,刀架扳手一套 内径百分表 18~35 mm 1铁屑清理工具 自定 1 深度游标卡尺 0~150 mm(精度 0.02) 1护目镜等安全装置 自定 1 套 外圆车刀主偏角:93°~95°;副偏角 3°~5°;机夹刀配刀片1塞尺 自定 1 套 外圆车刀 主偏角:93°~95°;副偏角 50°~55°机夹刀配刀片1百分表 0-6 1 内孔车刀 孔径范围≥¢20 mm;刀杆伸长≤60mm;机夹刀配刀片1杠杆百分表 0-1 1 外圆切槽(断)刀 刀刃宽 3~4mm; 1磁力表架 自定 1 外螺纹车刀 刀尖角 60°;螺距:2mm;机夹刀配刀片1游标万能角度尺 精度 2 分 1 垫片宽 20mm,长度依机床定厚;0.1;0.3;0.5;1mm若干二、毛坯准备¢50×80(单位 mm)材料: 45#棒材要求:毛坯要求预钻¢20 的通孔。

……考 ……生 ……答 ……题 ……不 ……准 ………超 ……过 ……此 ……线第2页三、零件图制图 数控开发组 2010-8 1:1校核数控铣零件60技术要求⒈ 未注尺寸公差按GB01804-m 处理。

数控车床常用数控刀具和切削用量的选择在数控加工中,数控刀具和切削用量的选择直接影响到加工效率、加工质量和刀具寿命,非常重要。

在这篇文章中,我们将介绍数控车床常用的数控刀具和切削用量的选择方法。

数控刀具全面分析刀具特性选择刀具应从以下几个角度综合考虑:1.切削材料。

2.工件材料。

3.加工模式和要求。

4.工件尺寸和精度等级。

5.刀具本身的性能和技术指标。

常用刀具类型1.直角铣刀:广泛用于铣削各种材料,主要用于倒角、铣槽和平面铣削等。

2.面铣刀:用于加工平面、曲面和轮廓表面,精度和表面质量好。

3.端铣刀:用于在工件的末端加工平面或拐角处加工凸起的平面。

4.刀球铣刀:适用于模具、模板、塑料、铸造和轻质合金等材料。

5.镗刀:适用于各种精度要求的孔加工,如轴承座孔、液压、气动元件的孔、箱体法兰孔等。

6.钻头:适用于较小的孔加工。

7.换刀式铣刀:高效、自动换刀、可以同时完成多种切削任务。

刀具选择原则1.根据加工材料选择刀具的刀具材料。

2.选择合适的刀具类型和尺寸。

3.规避尽可能少的工具更换次数,提高生产效率。

4.对于高精度加工,需选择高精度刀具。

5.对于大批量生产,要选择高效率的刀具。

切削用量切削用量的重要性切削用量的大小直接关系到加工表面粗糙度、切削温度和工具磨损,因此,切削用量的选择非常重要。

如何选择适当的切削用量1.根据所加工的材料选择对应的切削用量。

2.根据所加工的形状选择适当的切削用量。

3.根据所使用的工具选择适当的切削用量。

4.根据所需的表面质量选择适当的切削用量。

5.根据所需要的加工效率选择适当的切削用量。

正确选择数控刀具和切削用量是保证加工效率、加工质量和刀具寿命的关键。

应从刀具特性、刀具类型、刀具材料、切削用量等多个方面进行全面分析,根据加工材料、形状、工具选择、表面质量和加工效率等原则选择适当的刀具和切削用量。

《使用数控车床的零件加工》综合考核试卷

1

注意事项

1.请在试卷的标封处填写班级、姓名和学号

2.考试时间为180分钟

一、数控车床操作主要工具、量具、刀具准备清单

二、毛坯准备

¢50×80(单位 mm)

材料: 45#棒材

要求:毛坯要求预钻¢20的通孔

素养分表

职业

评

注:1.本表的表信息由。

判果由考,字可。

权计总

职业养10%的重入分。

2.素的得分按

……考……生……答……题……不……准………超……过……此……线三、零件图

第4页

课程答案视频课件网课刷课flyingjgh

……考……生……答……题……不……准………超……过……此……线四、零件检测评分表

说明:所有评分按评分标准执行,超差按配分扣完为止。

注:按生的要求零件制机械加工工程卡,工文件制的得分按

产实际给编艺过艺编20%的权重入分。

计总

轴车艺

套类零件削加工工文件

注:表格中标有“/”部分不需填写。

第7页

课程答案视频课件网课刷课flyingjgh。

数控刀具规格表模胚80*80选D25R5或D16R0.8, 100*100选D30R5、D32R5或D35R5飞刀开粗。

300*300选直径大于D35R5的飞刀进行开粗,如D50R5或D63R6 等。

机床小则不能装大于 D50R5的刀具。

最常用的刀有: D63R6、D50R5、D35R5、D32R5、D30R5、D25R5、D20R0.8、D17R0.8、D13R0.8、D12、D10、D8、D6、R5、R4、R3、R2.5、R2、R1.5、R1 和R0.5等。

刀具大小刀具类别适合加工类型有效切削长度刀具总长度D50R6 刀片刀开粗100 150 D32R1.7 刀片刀开粗220 300 D25R5 刀片刀开粗150 250 D20R0.4 刀片刀开粗,精加工120 180 D18R0.8 刀片刀精加工150 200 D16R0.4 刀片刀开粗,精加工100 180 D16R8 刀片刀精加工130 180 D12 整体平刀开粗,精加工50 75 D10 整体平刀开粗,精加工45 75 D8 整体平刀开粗,精加工40 75 D6 整体平刀开粗,精加工35 50 D4 整体平刀开粗,精加工28 50 D3 整体平刀开粗,精加工28 50 D2 整体平刀(开粗),精加工20 50 D1.5 整体平刀(开粗),精加工16 50 D1 整体平刀(开粗),精加工12 50 D12R6 整体球刀精加工50 75 D10R5 整体球刀精加工45 75 D8R4 整体球刀精加工40 75 D6R3(加长) 整体球刀精加工65 100 D6R3 整体球刀精加工35 50 D4R2 整体球刀精加工28 50 D3R1.5 整体球刀精加工28 50 D2R1 整体球刀精加工20 50 D1.5R0.75 整体球刀精加工16 50 D1R0.5 整体球刀精加工12 50 D6R0.5 整体牛鼻刀精加工28 50 D10R1 整体牛鼻刀精加工45 75。

机床情况:前置刀架机床,四工位刀架,刀方为20mm×20mm。

1、正前角外圆刀(成都千木)80º、主偏角95º参考刀具型号:SCLCR2020K12参考刀片型号:CCMG120408-UM2、正前角外圆刀 (成都千木)说明:方柄(20×20×125)、刀尖角35º、主偏角93º参考刀具型号:SVJCR2020K16参考刀片型号:VCMG160408-UM3、外螺纹刀 (成都千木)说明:方柄(20×20×125)、刀尖角60º、螺距0.5~3参考刀具型号:SER2020K16参考刀片型号:16ER AG60 CPS204、外切槽刀 (成都千木)说明:方柄(20×20×125)、刀宽3mm、切深10mm参考刀具型号:GDAR2020K300-10参考刀片型号:GE22D300N030-F 5、正前角内孔车刀(成都千木)说明:最小加工孔径φ20mm、刀尖角80º、主偏角95º。

参考刀具型号: S16M-SCLCR09参考刀片型号: CCMT09T304-PMF6、内螺纹车刀(成都千木)60º、螺距0.5~3参考刀具型号:SNR0020Q16参考刀片型号:16NRAG60CPS207、端面切槽刀(成都千木)19mm、范围42~60参考刀具型:GDJL2020K300042-19参考刀片型号:GE22D300N030-F20×20×125)、参考刀具型:SWCN2020K16参考刀片型号:VCMG160404,参考刀具型:SRDCN2020K06参考刀片型号:RCMT0602MO-UM10、φ23钻头.(变径套由大赛组委会提供)11、内孔刀夹套(4工位刀架)(由大赛组委会提供)12、垫片:厚度0.5mm、1mm、1.5mm、2mm。

每台机床各4片。