化学气相沉积(2)

- 格式:ppt

- 大小:2.59 MB

- 文档页数:97

等离子体增强化学气相沉积(二)引言概述:等离子体增强化学气相沉积(PECVD)是一种广泛应用于微电子和薄膜制备领域的表面改性技术。

本文将探讨PECVD的工作原理和应用,着重介绍其在材料科学和纳米技术领域的应用。

文中将从五个方面进行阐述:等离子体的产生、反应区中化学物质激发、气体输运机制、薄膜沉积过程和应用案例。

正文:一、等离子体的产生1. 等离子体的定义和特点2. 等离子体的产生方法3. 等离子体源的种类和选择4. 等离子体源的作用机制5. 等离子体温度和密度的控制方法二、反应区中化学物质激发1. 等离子体激发的基本原理2. 等离子体激发对反应的影响3. 等离子体激发的参数优化4. 等离子体激发对沉积薄膜性能的影响5. 等离子体激发的技术进展和挑战三、气体输运机制1. 气体输运的基本原理2. 气体输运的控制方法3. 气体输运对沉积速率和成分的影响4. 气体输运对薄膜质量的影响5. 气体输运在PECVD中的应用案例四、薄膜沉积过程1. 沉积过程概述和反应动力学2. 主要影响沉积过程的因素3. 沉积速率的控制方法4. 沉积过程中的界面反应和成核机制5. 沉积薄膜的表征和评估方法五、应用案例1. 硅基和非硅基薄膜的沉积2. 光学薄膜和光学器件的制备3. 氢化非晶硅薄膜的应用4. 生物材料和生物传感器的制备5. 纳米材料和纳米器件的制备结论:等离子体增强化学气相沉积是一种广泛应用于微电子和薄膜制备领域的表面改性技术。

本文从等离子体的产生、反应区中化学物质激发、气体输运机制、薄膜沉积过程和应用案例五个方面进行了详细阐述。

通过深入了解PECVD的工作原理和应用,我们可以更好地利用这一技术来满足各种材料科学和纳米技术的需求。

化学气相沉淀

化学气相沉淀,又称为化学气相析出(Chemical Vapor Deposition,CVD),

是一种利用代表在气态中存在的苯、甲烷等单链烃分子引起的非氧化物反应,将有机状态的物质转移到固体反应物的表面,由气相到固相的一种物理或化学制备技术,又可称为“化学气相沉积”。

一般来说,CVD反应一般是以某种有机物发生加成反应或分解从而形成某种

有机化合物。

例如甲烷型CVD,其反应通常是甲烷气体与反应物表面发生氧化反

应形成甲醛,甲醛进而在物表面加成生成甲苯,甲苯和其他反应物发生水解或参与其他反应生成多种有机物,最终形成一层膜质的有机化合物。

CVD反应的最终产物往往具有高粘度、坚硬、抗氧化性能好的特性,可以用

于现有的电子产品,如智能手机屏幕上的玻璃砖,以及各种智能及家电中的电子元件等。

然而,CVD反应有以下不足,即反应速率太慢,需要较高的温度及压力,

因此在实际应用中要求具有较强的热控和压控能力。

总之,化学气相沉淀是一种在实际应用中应用较为广泛的制备技术,具有简便、可控性强、抗氧化性能好的优势,但有一定的不足之处也需要关注。

化学气相沉积的分类化学气相沉积(Chemical Vapor Deposition,简称CVD)是一种重要的化学合成方法,广泛应用于材料科学、纳米技术、能源储存等领域。

根据反应条件和沉积机理的不同,CVD可以分为几个不同的分类。

一、热分解CVD(Thermal Decomposition CVD)热分解CVD是最常见的一种CVD方法,也是最早被研究和应用的方法之一。

在热分解CVD中,反应物质通常是一种易于挥发的有机化合物,如金属有机化合物或有机溶液。

这些反应物质在高温下分解,释放出金属或非金属的原子或分子,然后在基底表面发生反应,生成所需的沉积物。

二、金属有机CVD(Metal-organic CVD,MOCVD)金属有机CVD是一种基于金属有机化合物的CVD方法,广泛应用于半导体行业。

在MOCVD中,金属有机化合物被分解为金属源和有机源,然后在基底表面发生反应,生成所需的材料。

MOCVD可以用于制备各种半导体材料,如GaN、InP等。

三、等离子体增强CVD(Plasma Enhanced CVD,PECVD)等离子体增强CVD是一种利用等离子体激活反应的CVD方法。

在PECVD中,反应物质通过等离子体的作用被激活,从而提高反应速率和沉积速率。

等离子体可以通过射频或微波等方式产生。

PECVD 广泛应用于薄膜的生长和表面修饰等领域。

四、气体相反应CVD(Gas-phase Reaction CVD)气体相反应CVD是一种通过气相反应生成沉积物的CVD方法。

在气体相反应CVD中,反应物质通常是气体或蒸汽态的化合物,通过在反应室中混合反应,生成所需的沉积物。

这种方法适用于制备高纯度、均匀性好的材料。

五、原子层沉积(Atomic Layer Deposition,ALD)原子层沉积是一种一层一层生长材料的CVD方法。

在ALD中,反应物质在基底表面以交替的方式进行反应,每一层都是通过逐个原子的沉积形成的。

化学气相沉积中的化学反应类型与特点

一、反应类型

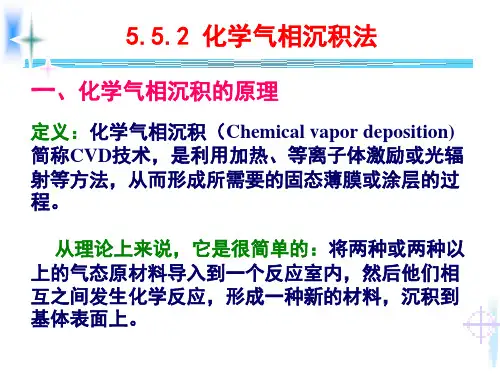

化学气相沉积(CVD)是一种通过化学反应将气体转化为固态薄膜的过程。

在CVD中,主要的反应类型包括:

1.热分解反应:通过加热使气体或蒸汽分解,生成固态物质。

例如,加热四氯化硅(SiCl4)可生成硅(Si)。

2.还原反应:使用还原剂将气体或蒸汽还原为更简单的物质。

例如,氢气(H2)可以还原氧化铝(Al2O3)为铝(Al)。

3.化学气相沉积反应:通过两种或多种气态物质的化学反应生成固态物质。

例如,二硫化碳(CS2)和氢气(H2)反应可以生成硫化氢(H2S),然后硫化氢再与硅(Si)反应生成硫化硅(SiS)。

4.离子辅助化学气相沉积:在电场的作用下,气体分子被离子化并加速到基底表面,通过物理碰撞和化学反应在基底表面形成薄膜。

二、特点

化学气相沉积的主要特点包括:

1.适用性广:化学气相沉积可用于各种材料,包括金属、非金属、化合物等。

2.薄膜质量高:由于化学气相沉积是在高温和纯净的环境下进行的,因此生成的薄膜具有高纯度、高致密性、高附着性等特点。

3.易于控制:通过调整反应温度、气体流量等参数,可以精确控制薄膜的厚度、成分和结构。

4.适合大规模生产:化学气相沉积是一种大规模、连续的生产过

程,适合于大规模生产和工业化生产。

5.环境影响小:与传统的物理气相沉积相比,化学气相沉积使用的气体较少,对环境的影响较小。

化学气相沉积的基本过程

(1)反应物的传输。

反应物从反应室入口到反应区的流动与扩散。

(2)产物的生成。

发生气相的化学反应并产生新的反应生成产

物及副产物。

(3)原始反应物及反应产物的附着。

原始反应物及其反应产物

运输并附着到基底表面。

(4)物质的扩散。

基底表面上的物质向生长区域的扩散。

(5)薄膜的形成。

表面催化的多相反应形成薄膜。

(6)副产物的解吸附。

化学反应的挥发性副产物从表面解吸附。

(7)副产物的移除。

反应的副产物通过对流和扩散从反应区排出。

在实际生产过程中,化学气相沉积反应的时间长短很重要,生产速率受到温度的影响,基于化学气相沉积反应的有序性,最慢的反应阶段会决定整个沉积过程的速率。

当反应温度和压力较低时。

此时驱动表面反应的能量降低,表面反应速率会下降,最终,反应物到达基底表面的速率将超过表面化学反应的速率.在这种情况下,沉积速率

受反应速率控制。

化学气相沉积气体流动对沉积速率及膜层质量有重要影响,其主要因素需要考虑反应气体是如何从主气体流输送到基底表面的,即输送量与化学反应速率的相对大小。

如果化学气相沉积的反应气压较低,反应气体到达基底表面的扩散作用会显著增加,从而增加反应物到基底表面的输运(同时加速反应副产物从基底表面的移除)。

因此,在

实际的化学气相沉积工艺中多采用低压化学气相沉积(LPCVD),而较少采用常压化学气相沉积(APCVD)。

化学气相沉积中的化学反应类型在化学气相沉积(Chemical Vapor Deposition,CVD)过程中,涉及到多种化学反应类型。

以下是一些常见的化学反应类型:1. 氧化还原反应(Redox Reaction),在CVD过程中,一些气体可以发生氧化还原反应。

例如,常用的SiH4和O2气体反应生成二氧化硅(SiO2)的CVD过程中,发生了氧化还原反应。

2. 气相裂解反应(Pyrolysis Reaction),在CVD过程中,一些有机气体可以通过气相裂解反应分解为小分子。

这些小分子可以在表面上沉积形成薄膜。

例如,甲基三氯硅烷(MTS)可以在CVD过程中裂解生成硅薄膜。

3. 气相反应(Gas-Phase Reaction),在CVD过程中,气体相互反应生成沉积物。

例如,氯化硅(SiCl4)和氨(NH3)气体可以在CVD过程中反应生成氮化硅(Si3N4)薄膜。

4. 气相聚合反应(Gas-Phase Polymerization Reaction),在CVD过程中,一些有机气体可以发生气相聚合反应,形成高分子聚合物薄膜。

例如,乙烯可以在CVD过程中聚合形成聚乙烯薄膜。

5. 气相沉积反应(Gas-Phase Deposition Reaction),在CVD过程中,一些气体可以直接沉积在表面上形成薄膜,而不经过明显的反应。

这种反应类型被称为气相沉积反应。

例如,金属有机配合物可以在CVD过程中直接沉积金属薄膜。

这些是化学气相沉积中的一些常见反应类型。

当然,实际的CVD过程中还可能涉及其他复杂的反应,这取决于所使用的气体和沉积材料。

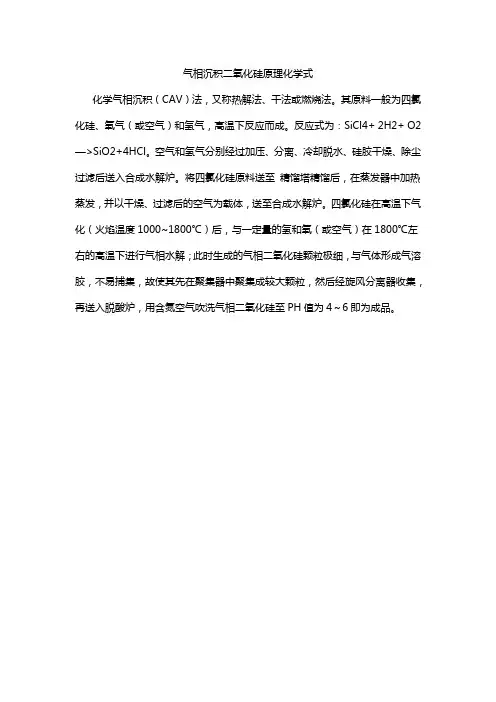

气相沉积二氧化硅原理化学式

化学气相沉积(CAV)法,又称热解法、干法或燃烧法。

其原料一般为四氯化硅、氧气(或空气)和氢气,高温下反应而成。

反应式为:SiCl4+ 2H2+ O2—>SiO2+4HCl。

空气和氢气分别经过加压、分离、冷却脱水、硅胶干燥、除尘过滤后送入合成水解炉。

将四氯化硅原料送至精馏塔精馏后,在蒸发器中加热蒸发,并以干燥、过滤后的空气为载体,送至合成水解炉。

四氯化硅在高温下气化(火焰温度1000~1800℃)后,与一定量的氢和氧(或空气)在1800℃左右的高温下进行气相水解;此时生成的气相二氧化硅颗粒极细,与气体形成气溶胶,不易捕集,故使其先在聚集器中聚集成较大颗粒,然后经旋风分离器收集,再送入脱酸炉,用含氮空气吹洗气相二氧化硅至PH值为4~6即为成品。

化学气相沉积法名词解释

化学气相沉积法(Chemical Vapor Deposition,CVD)是一种常用的化学气相沉积技术,用于在固体表面上沉积薄膜或纳米结构材料。

在CVD过程中,化学气体通过化学反应在固体表面上沉积出固体产物,通常在高温和大气压下进行。

CVD通常包括热CVD、等离子体增强CVD、金属有机化学气相沉积等多种形式。

在CVD过程中,通常需要提供一种或多种反应气体,这些气体在反应室中与固体表面发生化学反应,生成沉积物。

反应气体通常是一些有机物、金属有机物或卤化物,可以通过热解或氧化反应来沉积出所需的材料。

CVD技术可以用于生长碳纳米管、石墨烯、金属薄膜、氧化物薄膜等材料。

CVD技术具有许多优点,例如可以在大面积、复杂形状的基板上进行沉积,可以控制沉积薄膜的厚度和成分,并且可以在较低的温度下进行。

同时,CVD也存在一些挑战,例如需要严格控制反应条件、气体流动和温度分布,以确保沉积物的均匀性和质量。

总的来说,化学气相沉积法是一种重要的薄膜和纳米结构材料制备技术,广泛应用于半导体、光电子、纳米材料等领域。

通过

CVD技术,可以制备出具有特定性能和功能的薄膜和纳米结构材料,为现代科学技术的发展提供了重要支持。

化学气相沉积技术化学气相沉积技术(Chemical Vapor Deposition,CVD)是一种在气体环境下进行的化学反应过程,通过在固体表面上沉积出一层薄膜或涂层的方法。

该技术在材料科学、纳米技术、电子学、光学等领域得到了广泛应用。

一、化学气相沉积技术的基本原理化学气相沉积技术是利用气相中的化学反应来生成或沉积出所需的薄膜或涂层。

通常情况下,该技术需要将一种或多种反应物气体输送到反应室中,然后在固体表面上发生化学反应,最终生成所需的薄膜或涂层。

根据反应条件和反应机理的不同,化学气相沉积技术可以分为几种不同的类型,如下所述:1. 热化学气相沉积(Thermal CVD):该技术是利用高温下气体分子的热运动来促进化学反应的进行。

常见的热化学气相沉积技术包括低压化学气相沉积(LPCVD)和气相外延(Gas Phase Epitaxy,GPE)等。

2. 液相化学气相沉积(Liquid Phase CVD,LPCVD):该技术是将固体表面浸泡于一种含有反应物的溶液中,通过溶液中的化学反应生成所需的沉积物。

液相化学气相沉积技术主要用于纳米颗粒的制备。

3. 辅助化学气相沉积(Assisted CVD):该技术是在化学气相沉积的过程中引入外部能量或辅助剂来促进反应的进行。

常见的辅助化学气相沉积技术包括等离子体增强化学气相沉积(Plasma Enhanced CVD,PECVD)和光辅助化学气相沉积(Photo-Assisted CVD)等。

三、化学气相沉积技术的应用领域化学气相沉积技术在材料科学、纳米技术、电子学、光学等领域有着广泛的应用。

下面列举几个常见的应用领域:1. 半导体器件制造:化学气相沉积技术可以用于制备半导体材料的薄膜,如硅、氮化硅等。

这些薄膜可以作为半导体器件的绝缘层、隔离层或介质层。

2. 硬质涂层:化学气相沉积技术可以用于制备硬质涂层,如碳化硅、氮化硼等。

这些硬质涂层具有优异的耐磨损性和高温稳定性,广泛应用于刀具、模具等领域。

tin沉积方式摘要:1.Tin 沉积方式的概述2.Tin 沉积方式的种类3.Tin 沉积方式的影响因素4.Tin 沉积方式的应用领域5.Tin 沉积方式的发展前景正文:1.Tin 沉积方式的概述Tin 沉积方式,即锡沉积方法,是指在电子工业中用于制造锡膜或锡球的一系列技术。

这些锡膜或锡球通常用于电子设备的焊接、封装和连接。

锡沉积方式的发展对电子工业的微型化和可靠性有着重要影响。

2.Tin 沉积方式的种类常见的Tin 沉积方式主要有以下几种:(1)化学气相沉积(CVD):通过向工件表面提供含锡化合物的气体,使其在表面形成锡膜。

(2)物理气相沉积(PVD):通过将锡靶材置于真空室中,并施加电压,使锡离子轰击到工件表面形成锡膜。

(3)电化学沉积:通过将工件浸泡在含锡电解液中,施加电流,使锡离子在工件表面还原形成锡膜。

(4)溶胶- 凝胶法:将锡盐添加到溶剂中,形成凝胶,然后将凝胶涂覆到工件表面,通过热处理使其形成锡膜。

3.Tin 沉积方式的影响因素Tin 沉积方式的选择和效果受到多种因素影响,如:(1)沉积温度:不同沉积方式对温度的要求不同,过高或过低的温度会影响锡膜的性能。

(2)沉积时间:沉积时间的长短直接影响到锡膜的厚度和均匀性。

(3)锡源:锡源的纯度和活性会影响到锡膜的质量。

(4)工件表面处理:工件表面的清洁度和粗糙度会影响到锡膜的附着力。

4.Tin 沉积方式的应用领域Tin 沉积方式广泛应用于电子工业,如:(1)半导体制造:用于制造芯片的焊接、封装等过程。

(2)电子器件制造:用于制造电容器、电阻器、晶体管等电子器件。

(3)光电子器件制造:用于制造LED、太阳能电池等光电子器件。

5.Tin 沉积方式的发展前景随着电子工业的不断发展,对Tin 沉积方式的要求也越来越高。

化学气相沉积的特点化学气相沉积(Chemical Vapor Deposition,CVD)是一种重要的制备薄膜和纳米材料的方法,其特点主要包括以下几个方面。

化学气相沉积是一种在高温和低压条件下进行的制备方法。

在CVD 过程中,通常需要将反应室加热到高温,以提供足够的能量使反应物发生化学反应并形成所需的产物。

同时,通过控制反应室的压力,可以调节反应物的传输速率和反应速率,从而实现对沉积过程的控制。

化学气相沉积是一种高效且可扩展的制备方法。

由于CVD是在气相中进行的,因此可以在大面积上进行均匀的沉积,从而实现快速、高效的制备。

此外,CVD还具有可扩展性,可以通过调节反应物的流量和反应条件来控制沉积速率和膜层厚度,从而满足不同应用的需求。

第三,化学气相沉积具有较高的沉积速率和沉积效率。

在CVD过程中,反应物以气态形式进入反应室,并在反应室中发生化学反应,生成固态或液态的产物。

由于反应物以气态形式存在,并且具有较高的活性,因此可以在较短的时间内完成沉积过程,从而实现高速的沉积。

化学气相沉积还具有良好的控制性和可重复性。

通过调节反应条件,如温度、压力、反应物流量等,可以精确控制沉积过程中的各种参数,如沉积速率、膜层厚度、组分等。

这种可调控性和可重复性使得CVD成为一种非常可靠的制备方法,可以满足不同材料和器件的需求。

化学气相沉积还具有较高的沉积温度范围和广泛的应用领域。

由于CVD是在高温下进行的,因此可以实现高温材料的制备,如金属、氮化物、碳化物等。

同时,CVD还可以用于制备复杂的结构和纳米材料,如纳米线、纳米颗粒、纳米薄膜等。

这些特点使得CVD在微电子、光电子、能源、催化等领域得到广泛应用。

总的来说,化学气相沉积具有高效、可控、可重复和广泛应用等特点,是一种重要的制备薄膜和纳米材料的方法。

通过合理调控反应条件和反应物流量,可以实现对沉积过程的精确控制,从而得到所需的材料和结构。

随着科学技术的不断发展,化学气相沉积在材料科学和工程领域的应用前景将更加广阔。

化学气相沉积试题答案一、选择题1. 化学气相沉积(CVD)的主要原理是:A. 物理吸附B. 化学吸附C. 溶液反应D. 熔融反应答案:B. 化学吸附2. 下列哪种气体不适合作为CVD过程中的载气?A. 氮气B. 氢气C. 氧气D. 氯气答案:D. 氯气3. 哪一类CVD技术主要用于生产高纯度单晶硅?A. 热分解CVDB. 等离子体增强CVDC. 低压高温CVDD. 金属有机化学气相沉积答案:C. 低压高温CVD4. 在CVD过程中,以下哪个参数对于沉积薄膜的质量影响最大?A. 温度B. 压力C. 气体流量D. 基片材料答案:A. 温度5. 以下哪种物质不是常用的CVD前驱体?A. 硅烷B. 氯化氢C. 氨D. 硫酸答案:D. 硫酸二、填空题1. 化学气相沉积是一种利用________和________在固体基片上沉积薄膜的技术。

答案:气态前驱体;化学反应2. 在CVD过程中,通常需要控制的主要参数包括________、________、________和________。

答案:温度;压力;气体流量;时间3. 等离子体增强化学气相沉积(PECVD)技术是通过在________中产生等离子体来增强化学反应的速率。

答案:低压环境4. 金属有机化学气相沉积(MOCVD)技术主要利用________和________作为前驱体。

答案:金属有机化合物;非金属氢化物5. 热分解CVD是一种通过加热前驱体使其________和________来沉积薄膜的方法。

答案:分解;沉积三、简答题1. 简述化学气相沉积技术的基本原理及其应用。

答案:化学气相沉积技术是利用气态前驱体在高温下于固体基片表面发生化学反应,从而形成固态薄膜的一种方法。

该技术广泛应用于半导体制造、涂层、光学材料和生物材料的制备等领域。

2. 描述等离子体增强化学气相沉积(PECVD)技术的特点及其优势。

答案:等离子体增强化学气相沉积技术通过在低压环境中产生等离子体,可以显著提高化学反应速率,降低沉积温度,并改善薄膜的均匀性和附着力。

化学气相沉积的基本条件

化学气相沉积(ChemicalVaporDeposition,CVD)是一种通过化学反应在气相中生成固态材料的方法。

其基本条件包括以下几个方面:

1.反应气体:CVD过程中需要使用一种或多种反应气体,这些气体通过化学反应生成所需的沉积物。

反应气体的选择需要考虑到化学反应的需求和目标材料的特性。

2.沉积物载体:CVD过程中需要有一个载体表面用于沉积物的生长。

这个载体可以是基片、衬底或其他材料,并且通常需要在其表面提供适当的条件以促进沉积物的形成和附着。

3.温度和压力:CVD过程需要在适当的温度和压力条件下进行。

反应温度一般较高,通常在几百到一千摄氏度之间,以确保反应活性和物质扩散的速率。

反应压力通常与反应气体的压力相关,可以通过调节反应器内的压力来控制反应速率和沉积物的性质。

4.催化剂或催化剂辅助剂:在某些情况下,为了促进反应速率或改善沉积物的质量,可以添加催化剂或催化剂辅助剂。

这些物质能够在化学反应中扮演催化剂的角色,降低反应能垒,促进反应的进行。

5.反应时间:CVD过程需要一定的反应时间,以确保沉积物在载体表面上生长和形成。

反应时间的长短可以根据所需的沉积物厚度和性质进行调节。

综上所述,化学气相沉积的基本条件包括适当的反应气体、沉积物载体、温度和压力控制、可能的催化剂或催化剂辅助剂以及适当的反应时间。

这些条件的选择和优化将直接影响到沉积物的成分、结构和性质。