服装流水线生产完整版

- 格式:ppt

- 大小:2.27 MB

- 文档页数:35

服装生产流水线设计与管理引言服装生产流水线是现代服装制造业中必不可少的一环,通过合理的设计和高效的管理可以大大提高生产效率和降低成本。

本文将介绍服装生产流水线的设计和管理要点,帮助读者了解如何优化生产流程,提高服装生产效率。

设计流程第一步:确定需求在设计服装生产流水线前,首先需要明确生产的服装种类和数量以及生产周期。

根据不同的服装种类,可以确定所需的设备和工位数量,以及流程的先后顺序。

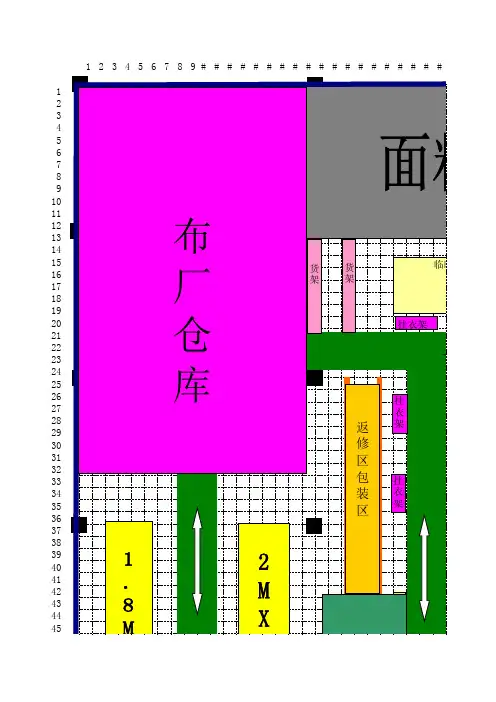

第二步:工段划分和工位布局根据服装的生产流程,将整个生产过程划分为不同的工段,例如裁剪、缝纫、整烫等。

然后根据每个工段的工序要求,确定每个工段所需的工位数量和布局。

工位之间应该有合理的间距,以确保工人能够顺利完成任务,并保持工作效率。

第三步:设备选型和安装根据生产需求和工段划分,确定所需的设备种类和数量。

在选择设备时,应考虑设备的生产能力、可靠性和维护成本等因素,并确保设备与工位布局相适应。

安装设备时,应确保设备能够正常运行,并与其他设备和工位连接良好。

第四步:流程优化和调试在生产流水线正式投入使用之前,应进行流程优化和调试。

通过分析每个工序的耗时和效率,找出影响生产效率和质量的短板,并采取相应的改进措施。

同时,对整个流程进行模拟和调整,以确保流水线的顺畅运作。

管理要点人员培训和分工在服装生产流水线的管理中,人员培训和分工是至关重要的。

工人需要接受相关的培训,掌握各个工序的操作技巧和质量要求。

同时,应根据工人的技能水平和经验,合理分配任务,以提高工作效率和质量。

进度跟踪和协调为了确保生产流水线的顺利运行,需要进行进度跟踪和协调。

通过制定详细的生产计划,并及时跟踪和调整生产进度,以确保生产任务按时完成。

同时,各个工段之间需要进行良好的协调,避免生产中的瓶颈和延误。

质量控制和检验服装生产流水线的质量控制和检验是确保产品质量的重要环节。

应制定质量控制标准,建立质量检验点,并进行全程质量监控。

对于有疑问的产品,应进行详细的检验和评估,并及时采取相应措施。

服装单件流水线课件服装单件流水线课件服装单件流生产又叫单元同步流生产,是把人员、工序与设备有机组合,每个生产单元以最小的数量(最理想是一件)为单位进行生产和传递,前后工序间无停滞的生产方式。

以下是小编整理的服装单件流水线课件,欢迎阅读。

服装单件流水线特点:一、产品再线周期短,从投入制作到产出,生产过程中无半成品成批积压。

成品产出数量均匀,日产量能明确地把握,有利于作计划安排,也便于控制生产进度。

能很容易地使顾客的分批及时交货的要求得到满足。

二、生产过程中半成品(含因材料所致)的质量问题容易及时被发现,发现一件可及时纠正一件,不会造成大批量的不良品出现。

而“捆包式”作业在生产过程中的不良品往往会延迟发现,造成大批量不合格的情况时有发生。

因此采用“单件流”的方式生产,因不合格而造成的损失少得多。

三、生产效率相对较高。

同样的人数,技能水平相当,设备、场地条件一样的情况下,采用的“单件流”时生产效率较高。

在已成功推行的案例中,经过试运行阶段后,系统步入稳定状态,生产效率同比约可提高 20~30%。

四、用“单件流”作业的方式,新款式的“顺线”的时间短。

也即通过整条生产线做出产品的周期短。

同时,制作过程中各类问题容易暴露。

易早发现问题,也就便于尽早解决问题。

五、作业过程经细化了的“单件流”生产,对各岗位的操作员工技能要求比较单一,容易培训新员工上线。

上线后由于进行比较单纯的作业,动作易熟练化。

因此操作工易培训,易上线,培训成本较低。

六、实行“单件流”作业方式,对生产管理的要求进一步提高。

它必将促进生产计划和技术管理作适应性的改善,使管理水平得以提高。

服装单件流水线的完善方法:在推行“单件流”的过程中,将培养提高管理和技术骨干的能力水平,使他们能适应新的作业方式和更高的工艺技术管理要求。

同时也能为企业从基层培养一批新的工程技术管理人员(I E 人员),在生产第一线发挥作用,使企业的生产效率和产品质量获得提升。

超完整⼥⼠风⾐成⾐的⽣产⼯艺流程今天整理了⼀套完整的⼥⼠风⾐成⾐的⽣产⼯艺流程及注意事项,送给即将毕业的服装专业同学们。

来源 | 服装云教育整理编辑,转载请注明出处!款式图规格表⾯辅料规格表与成本核算纸样设计⾯料样板加缝份部位及宽度前中⽚、前侧⽚、前育克、前腰⽚、后中⽚、后侧⽚、后上⽚、后腰⽚、腰带、腰袢、袖袢、领⾥、领座、后领托(压明线部位加1.7cm缝份,缝合部位加1cm缝份 );领⾯(⼀周加1.5cm缝份)挂⾯:前⽌⼝(加1.5cm缝份)下摆(加3.5cm缝份)其他部位(加1cm缝份)前下摆⽚、后下摆⽚:下摆(加3.5cm缝份)其他部位(加1cm缝份)⼤袖⽚、⼩袖⽚:袖⼝(加3cm缝份)明线部位(加1.3cm缝份)其他部位(加1.0cm缝份)⾥料样板加缝份部位及宽度前上⽚、前育克、袖袢(⼀周加1.3cm缝份);后上⽚:后中缝(加 2cm缝份)其他部位(加1.3cm缝份)前下摆⽚、后下摆⽚:下摆(加1.5cm缝份)其他部位(加1cm缝份)⼤袖⽚、⼩袖⽚:袖缝(加1.3cm缝份)袖⼭、袖底(加2cm缝份)袖⼝(不加缝份)衬料样板注:衬料所有⽚(⼀周加0.8cm缝份)排料与裁剪1、⾯料⾯料:幅宽1.44⽶,⽤量1.9⽶;2、⾥料⾥料:幅宽1.44⽶,⽤量1.22⽶;3、衬料排料与裁剪注意事项1、⾯料有⽅向性(此款为呢料),⼀套服装要保持⽅向⼀致;2、纱向要顺直,在⾯料长度允许的情况下,⼤⾐⽚不得倾斜;3、做记号⽤棉线或丝光线。

⼯艺流程图备注:缝制与检验⼀、粘衬粘衬部位:采⽤⽆纺布衬,压胶机粘合;⾯料压胶温度应控制在120℃左右。

1、⾯料:领座、领⾯、挂⾯、后领托、前中⽚、前侧⽚、后上⽚、后中⽚、后侧⽚、前后下摆、前后腰⽚、腰带。

2、⾥料:袋盖、袖袢。

注意粘合衬各部位表⾯不允许有沾胶!⼆、⾯料上⾝⽚缝制(⼀)前⾝⽚及袋盖制作1、做前⾝⽚:前中⽚前侧⽚粘衬,缝合前侧缝(缝份1.7cm);将前中⽚缝份剃除0.5cm宽;包缝,正⾯车缝双明线(1.2cm/0.3cm);熨烫前侧缝。

服装生产工艺流程(超详细)(一)生产准备面辅料进厂检验→技术准备→打版→试板样→封样→制定做工艺文件→裁剪→缝制→确认首件(水洗首缸)→锁眼钉扣→整烫→成衣检验→包装→入库出运。

(二)面料、辅料检验的目的和要求根据发货单详细出现短码/少现象要亲自参与清点并确认大货跟单负责大货的交货日期确定及面料进厂后要进行数量清点以及外观和内在质量的检验,及确认符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

根据客户确认后的单耗对面/辅料的进行核对,并将具体数据以书面形式报告公司。

如有欠料,要及时落实补料事宜并告知客户。

如有溢余则要报告客户大货结束后退还仓库保存,要节约使用,杜绝浪费现象。

由于坯布的质量直接关系到成品的质量和产量,因此裁剪前,必须根据裁剪用布配料单,核对匹数、尺寸、密度、批号、线密度是否符合要求,在验布时对坯布按标准逐一进行检验,对影响成品质量的各类疵点,例如色花、漏针、破洞、油污等须做好标记及质量记录把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点.影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容.技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全.相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

通用服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

制衣厂生产车间工作流程

制衣厂生产车间工作流程

制衣厂生产车间工作流程

(1)裁剪工作是根据生产科下达的生产通知单和生产计划,到面料仓库领取面料,到辅料仓库领取辅料。

将面料、里布和衬料等原料裁剪成服装所需要的衣片。

(2)根据生产通知单制定套排方案,交给板房的电脑排料师傅排料,由板房主管审核后在绘图仪上输出唛架图。

(3)裁场师傅按照排料长度和工艺所需的层数把面料一层一层地叠置在裁床上。

铺料长度和层数要正确,布边要对齐,布面平整,尽量做到无张力拉布。

注意疵点面料的剔除,注意对格对条的要求。

铺料厚度不能超过裁剪设备的最大裁剪高度。

(4)裁剪师傅将面料裁剪成裁片,按照唛架图的纸样线条完成作业。

根据工艺要求和面料性质选择裁剪设备和裁刀形状。

裁剪时要注意衣片的.裁剪精度,要固定好面料。

裁片上定位记号要

(5)捆扎工负责将一叠叠裁好的裁片编号。

由于裁片的数量多,为避免混乱及衣片搭配出错,在裁剪完毕后分类捆扎打包。

(6)裁剪车间还要登记每天与各平缝车间的交接记录和换片记录。

(7)平缝车间根据生产计划和生产通知单安排生产任务,流水线的编排要充分考虑负荷平衡和流水的效率。

流水线的调整要纳入生产厂长和车管的绩效考核中。

(8)生产车间要编制生产日报表和款式工序产量记录,反映每天的生产的数量和进度。

(9)各生产车间要做好每天的回修记录和交接记录,以及外发加工记录。