选矿厂设计考试试卷

- 格式:docx

- 大小:3.06 MB

- 文档页数:6

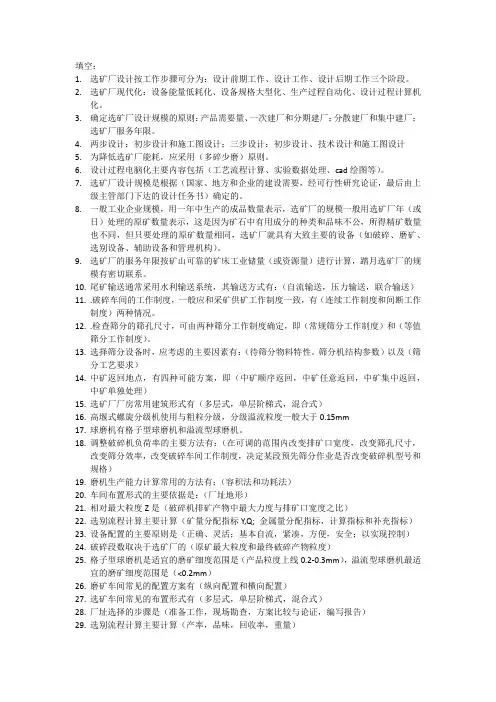

填空:1.选矿厂设计按工作步骤可分为:设计前期工作、设计工作、设计后期工作三个阶段。

2.选矿厂现代化:设备能量低耗化、设备规格大型化、生产过程自动化、设计过程计算机化。

3.确定选矿厂设计规模的原则:产品需要量、一次建厂和分期建厂;分散建厂和集中建厂;选矿厂服务年限。

4.两步设计:初步设计和施工图设计;三步设计:初步设计、技术设计和施工图设计5.为降低选矿厂能耗,应采用(多碎少磨)原则。

6.设计过程电脑化主要内容包括(工艺流程计算、实验数据处理、cad绘图等)。

7.选矿厂设计规模是根据(国家、地方和企业的建设需要,经可行性研究论证,最后由上级主管部门下达的设计任务书)确定的。

8.一般工业企业规模,用一年中生产的成品数量表示,选矿厂的规模一般用选矿厂年(或日)处理的原矿数量表示,这是因为矿石中有用成分的种类和品味不公,所得精矿数量也不同,但只要处理的原矿数量相同,选矿厂就具有大致主要的设备(如破碎、磨矿、选别设备、辅助设备和管理机构)。

9.选矿厂的服务年限按矿山可靠的矿床工业储量(或资源量)进行计算,踏月选矿厂的规模有密切联系。

10.尾矿输送通常采用水利输送系统,其输送方式有:(自流输送,压力输送,联合输送)11..破碎车间的工作制度,一般应和采矿供矿工作制度一致,有(连续工作制度和间断工作制度)两种情况。

12..检查筛分的筛孔尺寸,可由两种筛分工作制度确定,即(常规筛分工作制度)和(等值筛分工作制度)。

13.选择筛分设备时,应考虑的主要因素有:(待筛分物料特性。

筛分机结构参数)以及(筛分工艺要求)14.中矿返回地点,有四种可能方案,即(中矿顺序返回,中矿任意返回,中矿集中返回,中矿单独处理)15.选矿厂厂房常用建筑形式有(多层式,单层阶梯式,混合式)16.高堰式螺旋分级机使用与粗粒分级,分级溢流粒度一般大于0.15mm17.球磨机有格子型球磨机和溢流型球磨机。

18.调整破碎机负荷率的主要方法有:(在可调的范围内改变排矿口宽度,改变筛孔尺寸,改变筛分效率,改变破碎车间工作制度,决定某段预先筛分作业是否改变破碎机型号和规格)19.磨机生产能力计算常用的方法有:(容积法和功耗法)20.车间布置形式的主要依据是:(厂址地形)21.相对最大粒度Z是(破碎机排矿产物中最大力度与排矿口宽度之比)22.选别流程计算主要计算(矿量分配指标Y,Q; 金属量分配指标,计算指标和补充指标)23.设备配置的主要原则是(正确、灵活;基本自流,紧凑,方便,安全;以实现控制)24.破碎段数取决于选矿厂的(原矿最大粒度和最终破碎产物粒度)25.格子型球磨机是适宜的磨矿细度范围是(产品粒度上线0.2-0.3mm),溢流型球磨机最适宜的磨矿细度范围是(<0.2mm)26.磨矿车间常见的配置方案有(纵向配置和横向配置)27.选矿车间常见的布置形式有(多层式,单层阶梯式,混合式)28.厂址选择的步骤是(准备工作,现场勘查,方案比较与论证,编写报告)29.选别流程计算主要计算(产率,品味,回收率,重量)30.相对过大粒Z是(排矿最大粒度与破碎机排矿口宽度之比)31.调整破碎机负荷系数方法有(改变排矿口,改变筛孔,改变筛分效率,决定某段筛分作业是否需要,改变破碎车间工作制度,改变设备规格)32.常用粗碎破碎机有(颚式破碎机,旋回式破碎机)33.格子型球磨机最适宜的磨矿细度范围是(<=0.15mm)34.胶带运输机拉紧装置有(重锤式、固定式、自动式)35.起重机吨位确定的原则是(一般按被检修设备的最大件或难于拆卸的最大部件的重量考虑)36.设备配置的主要原则是(符合工艺,自流联结,灵活,紧凑,方便,安全)37.选矿厂车间常用布置形式有(单层,多层,混合)三种。

、有色冶金工厂无一例外地都产出一定数量的 、 、 (简有色冶金厂设计的基本程序通常有: 、 、 和 。

、可行性研究按深度可不同,一般可分为 、 、 和 等四个阶段。

等四个阶段。

、有色冶金厂的设计方案课分为、有色冶金厂的设计方案课分为 、 两种类型。

两种类型。

为 ,假如把入使用,则三年后的投资总额为:入使用,则三年后的投资总额为: ,两者的投资差额为,两者的投资差额为 。

可分为可分为 、

和 三、有色冶金厂厂区的总平面布置方式一般有、有色冶金厂厂区的总平面布置方式一般有 、 、 、

、冶炼厂总平面布置系统分析的原始资料有、冶炼厂总平面布置系统分析的原始资料有 、 、 、 、 等。

等。

、湿法冶金管道按材质可分为、湿法冶金管道按材质可分为 和 。

试分析该厂存在哪些问题。

试分析该厂存在哪些问题。

科目:选矿厂设计一、填空题(每空1分,共15分)1 浓缩机规格,主要依据和溢流中颗粒在水中的沉降速度确定。

2 矿浆流程计算原理是进入某作业和从该作业排出的和相等选别流程计算原理是进入某作业和从该作业排出的或相等4 原始指标数的计算公式是。

5 检查筛分的筛孔尺寸与筛分效率可按、工作制度确定。

6选厂设计按工作步骤可分为、、3个阶段。

7碎矿车间工作制度有、,磨浮车间是。

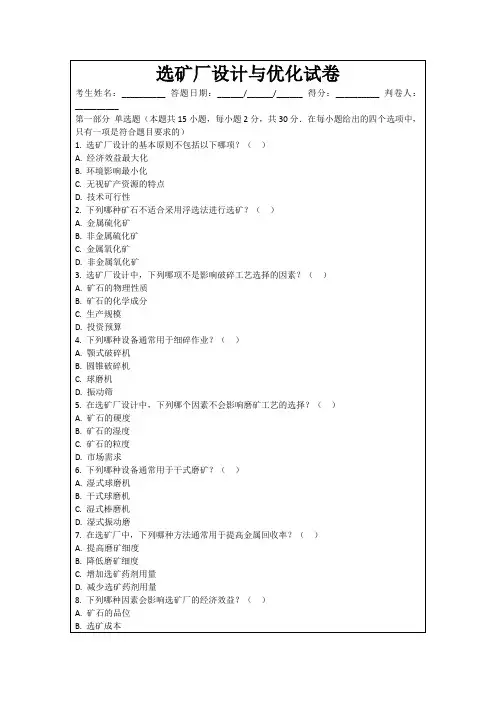

二、单项选择题(每题1分,共15分)1.破碎流程的基本作业是()。

A.破碎 B.筛分 C.破碎和筛分 D.洗矿、破碎2.服务年限≥15的选厂规模是()。

A.中型 B.大型 C.小型 D.无法确定3.常用破碎流程是()。

A .二段 B. 三段 C. 四段 D 二段或三段4.当原矿含水、含泥超过()时,洗矿必须设置。

A. >5% >5%-8%B. >5% 7%C. >5% >1%D. >3% >5%-8%5.一般作控制分级的设备是()。

A.螺旋分级机。

B.水力分级机。

C 细筛6.给矿粒度、矿石可磨性、有用矿物的嵌布特性、泥化程度、阶段选别的必要系必要性及()可作为磨矿段数设计依据。

A.磨机型号 B.磨机类型 C.磨矿细度 D.磨矿浓度7.磨矿、碎矿流程计算依据是各作业()平衡。

A. 水量B. 粒度C.品位D. 物料8. 磨矿流程中的计算级别通常用( B )。

A. -0.043mm B -0.074mm C-0.15mm D-0.01mm9. 两段闭路磨机容积之比()。

A. 1 B 2 C 3 D 2或310. 单金属矿的( A )决定浮选原则流程。

A. 矿物的嵌布特性 B 泥化特性 C以上两者11 单金属矿两种产物选别作业的Np=( B )。

A 1B 2C 3D 412 浮选各系列粗、扫选作业槽数各自不应少于( B )。

A 7B 6C 8D 413 磨机设备的选择与( A )有关。

A. 可磨性B.磨机直径、磨机型式 C 现厂磨机给矿粒度、产品粒度 D 以上都是14. PYB表示(B )圆锥破碎机。

填空:1.选矿厂设计按工作步骤可分为:设计前期工作、设计工作、设计后期工作三个阶段。

2.选矿厂现代化:设备能量低耗化、设备规格大型化、生产过程自动化、设计过程计算机化。

3.确定选矿厂设计规模的原则:产品需要量、一次建厂和分期建厂;分散建厂和集中建厂;选矿厂服务年限。

4.两步设计:初步设计和施工图设计;三步设计:初步设计、技术设计和施工图设计5.为降低选矿厂能耗,应采用(多碎少磨)原则。

6.设计过程电脑化主要内容包括(工艺流程计算、实验数据处理、cad绘图等)。

7.选矿厂设计规模是根据(国家、地方和企业的建设需要,经可行性研究论证,最后由上级主管部门下达的设计任务书)确定的。

8.一般工业企业规模,用一年中生产的成品数量表示,选矿厂的规模一般用选矿厂年(或日)处理的原矿数量表示,这是因为矿石中有用成分的种类和品味不公,所得精矿数量也不同,但只要处理的原矿数量相同,选矿厂就具有大致主要的设备(如破碎、磨矿、选别设备、辅助设备和管理机构)。

9.选矿厂的服务年限按矿山可靠的矿床工业储量(或资源量)进行计算,踏月选矿厂的规模有密切联系。

10.尾矿输送通常采用水利输送系统,其输送方式有:(自流输送,压力输送,联合输送)11..破碎车间的工作制度,一般应和采矿供矿工作制度一致,有(连续工作制度和间断工作制度)两种情况。

12..检查筛分的筛孔尺寸,可由两种筛分工作制度确定,即(常规筛分工作制度)和(等值筛分工作制度)。

13.选择筛分设备时,应考虑的主要因素有:(待筛分物料特性。

筛分机结构参数)以及(筛分工艺要求)14.中矿返回地点,有四种可能方案,即(中矿顺序返回,中矿任意返回,中矿集中返回,中矿单独处理)15.选矿厂厂房常用建筑形式有(多层式,单层阶梯式,混合式)16.高堰式螺旋分级机使用与粗粒分级,分级溢流粒度一般大于0.15mm17.球磨机有格子型球磨机和溢流型球磨机。

18.调整破碎机负荷率的主要方法有:(在可调的范围内改变排矿口宽度,改变筛孔尺寸,改变筛分效率,改变破碎车间工作制度,决定某段预先筛分作业是否改变破碎机型号和规格)19.磨机生产能力计算常用的方法有:(容积法和功指法)20.车间布置形式的主要依据是:(厂址地形)21.相对最大粒度Z是(破碎机排矿产物中最大力度与排矿口宽度之比)22.选别流程计算主要计算(矿量分配指标Y,Q; 金属量分配指标,计算指标和补充指标)23.设备配置的主要原则是(正确、灵活;基本自流,紧凑,方便,安全;以实现控制)24.破碎段数取决于选矿厂的(原矿最大粒度和最终破碎产物粒度)25.格子型球磨机是适宜的磨矿细度范围是(产品粒度上线0.2-0.3mm),溢流型球磨机最适宜的磨矿细度范围是(<0.2mm)26.磨矿车间常见的配置方案有(纵向配置和横向配置)27.选矿车间常见的布置形式有(多层式,单层阶梯式,混合式)28.厂址选择的步骤是(准备工作,现场勘查,方案比较与论证,编写报告)29.选别流程计算主要计算(产率,品味,回收率,重量)30.相对过大粒Z是(排矿最大粒度与破碎机排矿口宽度之比)31.调整破碎机负荷系数方法有(改变排矿口,改变筛孔,改变筛分效率,决定某段筛分作业是否需要,改变破碎车间工作制度,改变设备规格)32.常用粗碎破碎机有(颚式破碎机,旋回式破碎机)33.格子型球磨机最适宜的磨矿细度范围是(<=0.15mm)34.胶带运输机拉紧装置有(重锤式、固定式、自动式)35.起重机吨位确定的原则是(一般按被检修设备的最大件或难于拆卸的最大部件的重量考虑)36.设备配置的主要原则是(符合工艺,自流联结,灵活,紧凑,方便,安全)37.选矿厂车间常用布置形式有(单层,多层,混合)三种。

一.名词解释:1.设计储量:2. 预先筛分:是指矿石进入破碎机前进行的筛分,用筛子从矿石中分出对于该破碎机而言已经是合格的部分,3.计算级别:就是参与磨矿流程计算的某一粒级,设计中通常以小于0.074mm粒级作为计算级别,但吸墨作业中一般以小于0.043作为计算级别。

4.计算成份:5.控制分级:指对检查分级或预先检查分级作业溢流进行再次分级,得到粒度更细的溢流产物的分级作业。

6.设备作业率:一年中设备实际运转小时数与全年日历小时数之比7.选矿比:原矿重量对精矿重量之比值,即:选矿比=原矿重量/精矿重量8.筛分效率:筛下产品重量与筛分给矿中小于筛孔尺寸粒级的重量之比,用百分数或小数表示9.设备机组:把两个以上的设备(包括标准设备中的工艺设备,辅助设备和非标准设备中的部件及构筑物等)配置在一起,并通过自流或短距离运输机联结锁形成的机械组合。

10.干矿石:含税<3%的矿石11.等可浮:根据矿物的可浮性划分浮选顺序,若一种矿物存在不同的可浮性,则可划分在不同的浮选循环中回收的浮选工艺。

12.堆积角:矿石自然堆积形成的椎体的母线与水平面的夹角13.最大粒度:能使95%的物料通过的筛孔尺寸14.实际回收率:实产精矿所含的金属量与实际原矿所含金属量之比15.数质量流程图:标有包括产物的数量和质量指标的全部产物特性的流程图16.主厂房:由于选矿厂磨矿设备与选别设备在生产操作上联系较多,所以这些设备应配置在同一厂房内,称为整个选矿厂的主要部分,固有主厂房之称。

17.最大相对粒度:破碎机排矿产物中最大粒度与排矿口宽度之比18.检查筛分:是欲破碎机(主要是细碎机)构成闭路的筛分作业19.总破碎比:等于原矿最大粒度/破碎最终产物粒度20.矿业代表性:是指实验矿样能代表选矿厂投产。

三判断题1.地质品味高于采矿品味√2.干矿是指水分<3%的矿石√3.选别流程计算中,已考虑了选别过程中的机械损失和其他流失×4.计算浮选矿浆流程所需的原始指标是各作业的精矿浓度和尾矿浓度。

×5.在一个选别产物中,可以同时采用r,B,s作为原始指标×6.郧县筛分的筛孔尺寸在e>=a>=Z*e范围内选取×7.600*900毫米颚式破碎机的给矿最大粒度为600mm×8.磨机与分级机组必须自流联结√9.中、细碎及筛分设备配置中,三台以上设备应设分配矿仓√10.对闭路破碎流程,为利于物料的交叉返回,其设备配置采用纵向配置(即垂直于地形等高线)较合理√11.有色金属选矿厂,常用年处理原矿量表示选矿厂规模×12.湿矿石的水分>6%的矿石√13.原矿最大粒度范围是200-1400mm×14.破碎厂房的设备横向配置方案为物料流动线垂直地形等高线×15.预先筛分的筛孔尺寸,应在本段破碎机给矿口宽度和给矿最大粒度之间选取×16.细筛分级效率比螺旋分级低×17.比磁化系数大的矿石应选用强磁选机选别×18.常规筛分工作制度筛分效率一般高于等值筛分工作制度筛分效率√19.对于同一产物计算流程所选取的原始指标不应同时是产率、品味和回收率√20.旋流器的生产能力计算式按溢流量来计算的×21.要达到95%-0.074mm的磨矿细度必须采用两段磨矿√22.为保证浮选回路的自流,每组浮选机的槽数有一定限制√23.筛子的筛分效率随处理量增加而提高×24.磨机单位溶剂的小时通过量(新给矿+返矿)不能大于12吨/小时*米3√25.比磁化系数小的矿石应选用弱磁选机选别×26.检修用起重机吨位应按设备整体重量确定×27.计算浮选矿浆流程所需的原始指标包括各作业的精矿浓度和尾矿浓度×28.选矿厂规模是指磨矿车间的处理量√29.电振给矿机对含水,含泥高的物料有较好的适应性×30.设计储量是A级+B级×31.预先和检查筛分合一的闭路破碎流程中,破碎机的循环负荷就是筛分作业的循环×32.要求溢流产物粒度细时,应选用大规格、小进口压力和水利旋流器×简答题1.选矿厂规模为什么用处理的原矿量来表示,而不用精矿量来表示?原矿石决定选矿厂车间及辅助车间大小及组成,确定了工艺设备的规模和台数,对于原矿相同的选厂,原矿量随矿石性质的选别工艺的不同而不同。

2.何谓等值筛分工作制度?其内容和应用条件是什么?(P37页)3.选别流程的内部结构包括哪些内容?P544.厂房高度如何确定?H=m+a+l+f+e+z+k5.选矿厂规模的表征与一般工业企业有什么不同?为什么选矿厂的规模能使用这种特殊的表示方法?答:一般工业企业的规模,通常采用一年中所生产的成品数量来表示,选矿厂的规模则一般用选矿厂锁处理的原矿数量来表示。

其原因在于,尽管矿石中有用成分的种类和品味不同,经分选后得到的精矿数量也就不同,但是只要处理的原矿数量相同,选矿厂就具有大致相同的主要工艺设备(如破碎、磨矿、分选设备)工艺设施(如工艺厂房)、辅助设施(如矿仓)和管理机构等。

6.初步设计的主要依据是什么?主要原始资料有哪些?初步设计实在上级主管部门或企业根据项目批文所下达的设计任务书之后进行的,他是将设计任务书所规定的原则问题具体化的一项设计工作。

编制选矿厂初步设计应具备夏磊必须的基础资料:1.经过相应级储委审查批准的详细勘探地质报告2.经过鉴定或审查批准的选矿实验研究报告3.由各单位提供的工程地质,水纹地质,气象,地震等资料以及地形测绘图4.水电交通,机修,燃料供应。

征地拆迁等外部绣作协议书或意见书5前期的设计制作成果,如企业建设规划,项目建议书,厂址选择报告,矿田开发利用方案,可行性研究报告,环境影响评价报告及批文等。

6主要工艺设备资料。

7.如何调整各段破碎机负荷不平衡问题?调整方法包括:1.改变排矿口(即在产品目录中,所选破碎机可调用的范围内改变)2.改变筛孔(预先筛孔在e<=a<Zmax*e之间改变,检查筛孔按筛分工作制度调整)3.改变筛分效率4.决定某段筛分作业是否需要5.改变破碎车间工作制度6.改变设备规格等8.浮选厂房设备配置的基本方案有哪些?配置基本要点是什么?设备配置方案:1.横向配置。

即没留浮选机槽内矿浆流动线与厂房纵向定位轴线互相平行的配置,这种配置是浮选车间常用的方案,陡坡地向更为常用。

2.纵向配置。

即没留浮选机槽内矿浆流动线与厂房纵向定位轴向互相垂直的配置。

这种配置是平地,或地形坡度小,或浮选机规格小的常用方案。

设备配置要点:1.为使矿浆流量符合浮选机允许的通过量,需要划分浮选机系列并与磨矿系列合理的进行组合,特别是大、中型选矿厂。

2.没牌浮选机的槽子书或总长力求相等。

3.浮选贿赂力争自流,贿赂变动应具灵活性4.浮选回路中必须采用砂泵杨送矿浆时,应尽量是砂泵的杨量和扬程最小。

5.浮选机配置应便于操作及维修。

6.复选车间必须保证良好的照明条件和检修稿件,以便操作人员观察泡沫情况和检修方便。