选矿过程模拟与优化-第五章重力选模型

- 格式:ppt

- 大小:845.51 KB

- 文档页数:75

重力选矿的原理和应用1. 重力选矿的原理重力选矿,又称为重力分选,是一种基于颗粒物料在重力场中的不同沉降速度来实现颗粒物料分选的方法。

其原理主要基于物料的比重、粒度和流体介质的密度等因素。

在重力场中,颗粒物料由于具有不同的比重,会沉降速度不同,从而实现分选的效果。

2. 重力选矿的应用重力选矿技术广泛应用于矿山、冶金、化工等领域,其应用主要包括以下几个方面:•矿石的选矿:重力选矿常用于对矿石进行分选,可以根据矿石中各种矿物的密度差异,通过重力选矿设备将不同矿物分离出来,提高矿石的品位和回收率。

•固体废弃物处理:重力选矿也可用于固体废弃物的处理,例如处理建筑垃圾、矿物废弃物、煤矸石等。

通过重力选矿设备,可以将固体废弃物中的有用物质进行分离和回收,减少对环境的污染。

•煤炭的处理:重力选矿在煤炭的处理中也有重要的应用。

煤炭通常含有不同密度的硫化物和岩石,通过重力选矿可以将煤炭和硫化物等杂质分离开来,提高煤炭的品质和市场价值。

•金矿选矿:在金矿领域,重力选矿技术也起着重要的作用。

金矿常常与其他矿石共存,而其中的金子与其他矿石的密度差异较大。

通过重力选矿设备,可以将金矿从其他矿石中分离出来,提高金矿的回收率。

•废水处理:重力选矿技术也可以应用于废水处理。

一些废水中含有悬浮性颗粒物,通过重力选矿设备,可以实现对废水中的颗粒物的分离和处理,净化废水,减少对环境的影响。

3. 重力选矿设备常用的重力选矿设备有以下几种:•重力浮选机:根据颗粒物在介质中的沉降速度差异进行分选,通过不同的介质密度控制物料的沉浮来实现颗粒物的分离。

•离心选矿机:利用离心力的作用,将颗粒物料从高速旋转的离心机中分离出来,实现选矿目的。

•重力浓缩设备:通过重力作用,将颗粒物料中的水分脱除,达到浓缩的目的。

•重介质选矿设备:通过在重介质中实现颗粒物料的分离和选矿。

•旋流选矿机:利用旋流的作用,将不同密度和粒度的颗粒物料分离开来。

4. 重力选矿的优势重力选矿作为一种常用的选矿方法,具有以下优势:•设备简单:相对于其他复杂的选矿方法,重力选矿设备结构简单,使用方便,维护成本低。

黑龙江科技学院重力选矿备课笔记底流,经两段磁选,一般磁选机能回收99.8%以上的磁铁矿粉,所得精矿磁性物含量在90%以上,密度为2.0g/cm3左右。

磁选精矿进入合格介质桶与脱介筛第一段筛下悬浮液混合后,作为合格悬浮液,再用泵送到分选机循环再用。

由于返回到合格介质桶中的磁选精矿,其密度和磁性物含量都很高,因此,若有条件允许从脱介筛第一段出来的合格介质中经变流箱引出一部分合格悬浮液分流到稀悬浮液系统,和稀介质一起参与浓缩和净化。

这样,可使循环使用的合格介质降低含泥量,从而维持悬浮液的正常粘度。

分流量的大小,可由控制系统,根据需要调整。

正常生产时,分流量在常量值的上下波动。

应当注意,分流量越大,磁铁矿粉的损失也越大,因此,不应随意增大分流量。

图6-46悬浮液回收与净化流程。

虽然比较简单,但其缺点是细粒磁铁矿粉和细煤泥易损失,故常用于块煤重介质分选悬浮液的回收与净化。

重介质选煤时悬浮液回收与净化的另一种工艺流程,如图4-47所示,它与前者不同之处,稀悬浮液先经低压旋流器分级,其细粒磁铁矿粉和细煤泥从旋流器溢流出来进入浓缩机。

旋流器底流为粗粒磁铁矿粉和粗粒煤泥,进入磁选机。

磁选机精矿进入浓缩机,浓缩机底流由自动控制系统控制,其产物进入合格介质桶。

浓缩机溢流,供脱介筛作为喷水之用。

该流程相对来说比较复杂,优点是能回收细磁铁矿粉和细煤泥,对末煤重介质分选是有利的。

除上述两种流程外,还有一种最简单的直接磁选净化流程,即稀介质不经浓缩或分级,而是直接给入磁选机。

也是采用两段磁选,磁选精矿进合格介质桶,磁选尾矿进入煤泥水系统。

这种流程的优点是缩短了介质循环的路程,减少了管路磨损,提高了悬浮液的稳定性。

采用这种简单流程需具备两个条件一是稀悬浮液量少二是磁选机处理能力要大。

注意,在悬浮液中泥质物的含量是处于动平衡状态。

从上述重介质回收与净化的过程中,显然可知:进入悬浮液系统中的煤泥有原生煤泥和次生煤泥;而从悬浮液系统排出的煤泥包括产品带走的煤泥及稀介质和分流过来的一部分合格介质,经磁选后以尾矿形式排走的煤泥。

重力选矿重力选矿又称重选,就是根据矿粒间由于密度的差异,因而在运动介质中所受的重力、流体动力和其他机械力的不同,从而实现按密度分选矿粒群的过程。

粒度和形状会影响按密度分选的精确性。

重选的特点是:矿粒间存在密度的差异,分选过程在运动介质中进行,在重力、流体动力及其他机械力的综合作用下,矿粒群松散并按密度分层,分层好的物料,在运动介质的作用下实现分离,获得不同的最终产品。

重选的目的,主要是按密度来分选矿粒。

在分选过程中,密度差别起主导作用,应创造条件,以减少矿粒的粒度和形状对分选的影响。

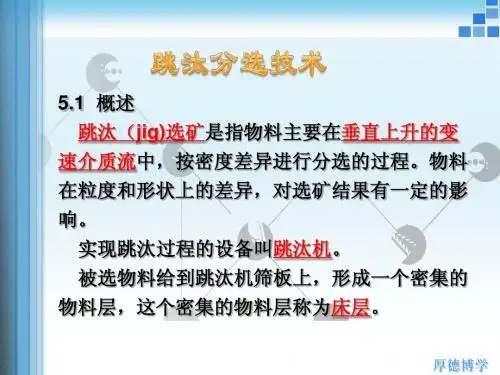

重选的分类:水力分级、重介质选矿、跳汰选矿、摇床选矿、溜槽选矿、洗矿等工艺。

密度大于水的介质称为重介质,矿粒在重介质中进行分选的过程即称为重介质选矿。

重介质选矿法是当前最先进的一种重力选矿法,它的基本原理是阿基米德原理:即浸在介质里的物体受到的浮力等于物体所排开的同体积介质的重量。

密度大于分选介质密度的矿粒,在介质中下沉;密度小于分选介质密度的矿粒,在介质中上浮。

虽然物料在分选机中的分层过程主要决定于物料的密度和介质的密度,但是在分层时,往往有一部分细粒级矿粒,在分选机中来不及分层就被排出,降低了分选效率。

同时,分选机中悬浮液(重液)的流动和涡流;物料之间的碰撞、悬浮液对矿粒运动阻力和矿粒的粒度、形状等因素的影响,都会降低分选效果。

重介质选矿的优点:1)分选效率和分选精度都高于其它的选煤方法。

对于块煤分选效率可达99.5%;对于末煤可达99%。

分选块煤的精度即可能偏差E值可达0.2~0.03;对于末煤分选精度E值可达0.05左右。

2)分选密度的调节比较灵活而且范围宽。

跳汰机分选密度一般控制在1.45~1.90;而块煤重介分选密度一般控制在1.35一1.90;末煤重介旋流器分选密度可以控制在1.20~2.0。

3)分选粒度范围宽。

块煤重介选,其粒限一般为1000~6mm;末煤重介旋流器其粒限可在50~0mm。

(选别深度可达0.1~0.15mm)。

1重力选矿:根据矿粒间由于密度的差异,因而在运动介质中所受重力、流体动力和其他机械力的不同,从而实现按密度分选矿粒群的过程。

2重力选矿的包括的几种方法:1)水力分级、分级使根据颗粒在介质中沉降速度的不同,将宽级别粒群分成两个或多个窄级别粒群的作业。

2)重介质选矿、跳汰选矿、摇床选矿、溜槽选矿、洗矿,洗矿和分级是按密度分离作业,其他则按密度分选的作业3重力选矿的共同特点:(1)矿粒间必须存在密度的差异(2)分选过程在运动介质中进行(3)在重力、流体动力及其他机械力的综合作用下,矿粒松散并按密度分层(4)分层好的物料,在运动介质的作用下实现分离,并获得不同的最终产品4重选工艺原理:(1)颗粒及颗粒群的沉降原理(重介)(2)颗粒群按密度分层的原理(跳汰)(3)颗粒群在回转流中分层的原理(旋流器)(4)颗粒群在斜面流中的分选原理(溜槽)5斯托克斯公式6干扰沉降的附加因素(1)流体介质的粘滞性增加,引起介质阻力变大(2)颗粒沉降时与介质的相对速度增大,导致沉降阻力增大(3)在某一特定情况下,颗粒沉降受到的浮力作用变大(4)机械阻力的产生7颗粒自由沉降速度差学说在垂直流中,床层的分层按轻、重矿物颗粒的自由沉降速度差进行。

同时,颗粒粒度对沉降速度有同样重要的影响。

切乔特对以上关系予以延伸,给出不同密度颗粒在同一介质中沉降时,沉降速度随粒度变化的关系,该关系表明要使两种密度不同的混合粒群在沉降(或与介质相对运动)中达到按密度分层,必须使给料中最大颗粒与最小颗粒的粒度比小于等沉颗粒的等沉比。

8按重介原理学说将混杂的床层视作由局部重矿物悬浮体和局部轻矿物悬浮体构成,在密度方面具有与均质介质相同的性质。

在重力作用下,悬浮体存在着静力不平衡,就像油与水混合在一起,最终导致按密度分层,即在上升水流作用下,密度高的悬浮液集中在下层,而密度低的集中在上层。

当实现正分层时以某种方式改变λ1与λ2的相对值反应发生反分层,此时,两种类群应处于混杂状态9弱紊流分层结构以及作用分层结构由上至下为:稀释层:决定分选粒度下限,约为30-40微米悬移层:对提高重矿物的回收率和品位有重要意义流变层:决定了在重力场中回收粒度下限很难抵御10-20微米沉积层:在成矿浆流膜分选经常是间断作业层流分层结构:稀释层、流变层、沉积层。

重力选矿的应用原理1. 简介重力选矿是一种常见的矿石选矿方法,利用物料颗粒在重力场作用下的不同受力情况,将矿石中的有用矿物与废石分离。

该方法广泛应用于矿山领域,可以有效提高矿石的利用率。

2. 重力选矿的基本原理重力选矿利用重力场对不同密度的颗粒进行分离,其基本原理是根据物料颗粒在重力场中所受到的重力、阻力和浮力等力的不同,实现矿石的分离和分类。

2.1 重力作用重力是物质之间相互吸引的力,根据物料颗粒的大小和密度不同,重力的作用也不同。

重力选矿利用物料颗粒在重力场中所受到的重力大小,将物料分为高密度和低密度两部分。

2.2 浮力作用浮力是物体在液体或气体中受到的向上的力,根据物料颗粒的密度不同,浮力的作用也不同。

重力选矿利用物料颗粒在重力场中所受到的浮力大小,将物料分为浮选产品和废弃物两部分。

2.3 阻力作用阻力是物质在流体中运动时所受到的阻碍运动的力,根据物料颗粒的大小和形状不同,阻力的作用也不同。

重力选矿通过控制流体的速度和物料颗粒的大小,实现不同颗粒的分离和分类。

3. 重力选矿的工艺流程重力选矿一般包括破碎、磨矿、分级、重选等工艺过程,以下为常见的重力选矿工艺流程:3.1 破碎和磨矿将原矿料通过破碎设备进行破碎,使其颗粒大小适合进一步处理。

然后将破碎后的矿石送入磨矿设备进行磨矿,使其颗粒更加细化,便于分离。

3.2 分级和重选将磨矿后的矿石通过分级设备进行分级,将颗粒大小不同的矿石分离开来。

然后将分离后的矿石送入重选设备,利用重力选矿的原理,将有用矿物和废石进行分离。

4. 重力选矿的设备重力选矿需要使用一系列专用设备进行实施,以下为常见的重力选矿设备:4.1 均化漏斗均化漏斗用于控制物料颗粒大小的均化,将颗粒过大或过小的物料进行筛分,使其满足后续处理的要求。

4.2 重力选矿机重力选矿机是重力选矿过程中最重要的设备,根据不同的原理和结构,包括重力选矿泥浆脱水器、螺旋选矿机、中药选矿机等多种类型。

4.3 浮选设备浮选设备利用物料颗粒在液体中所受到的浮力大小进行分离,通常包括浮选机、浮选槽等。

选矿设备中的重力选矿选矿设备中所选的矿物是地壳中由于自然的物理化学作用或生物作用,而形成的自然元素和化合物。

地球的地壳是由岩石构成的,而岩石则是矿物的集合体。

所以当岩石中的某一成分或某些成分的含量,以当前生产技术水平可以经济地开采、加工、利用时,则该岩石便被称为矿石。

矿石中除含有在当前经济上可利用的有用成分(矿物)外,还含有尚不能利用的成分(矿物),那些不能利用的成分(矿物)称为脉石(矿物)。

选矿的目的在于从原矿中将有用矿物(或有用成分)分离出来加以富集,构成组分单一的入造富矿(或化合物),E卩所谓精矿。

选矿过程要利用矿石中各矿物某方面的性质差异来完成。

在金属矿选矿过程中,回收的目的金属矿物的密度比脉石高,这时经过选别得到的重产物为精矿,轻产物为尾矿。

重力选矿就是根据矿粒间密度的不同,因而在运动介质中所受重力、流体动力和其他机械力不同,从而实现按密度分选矿粒群的工艺过程,简称为重选。

重选过程中,矿物的分离是在运动过程中逐步完成的。

也就是晚,应该使性质不同的矿粒在重选设备中具有不同的运动状况一一运动的方向、速度、加速度和运动轨迹等,从而达到矿物分离的目的。

同时,一切重选过程都必须在某种介质中进行。

不同粒度和密度矿粒组成的物料在流动介质中运动时,由于它们性质的差异和介质流动方式的不同,矿粒受的介质阻力;不同,其运动状态也不同。

矿粒群在静止介质中不易松散,不同密度、粒度、形矿粒难于互相转移,即使达到分层,也难于实现分离。

对于重选而言,介质的作用是很重要的。

重选所用的介质包括空气水、重液和重悬浮液。

其中用得最多的是水,在缺水的干旱地区或处理某些特殊的矿石时可用空气,此时称为风力选矿。

重液是密度大于水的液体或高密度盐类的水溶液,矿物在其中可以严格按密度分开,但是由于这类液体价格昂贵,故只限于在实验室使用。

重悬浮液是由密度较的固体微粒与水组成的混合物,其表观密度高于轻产物的密度,而低于重产物的密度,故可起同重液一样的作用。

矿物加工中重力分离技术的优化在矿物加工领域,重力分离技术一直占据着重要的地位。

它凭借着相对简单的原理和操作,在众多分离方法中脱颖而出。

然而,为了适应不断变化的工业需求和提高分离效果,对重力分离技术的优化显得至关重要。

重力分离技术的核心原理是基于不同矿物颗粒在重力场中的沉降速度差异。

较重的矿物颗粒沉降速度快,较轻的则沉降速度慢,通过巧妙地设置条件,实现矿物的分离。

这种技术在处理粗粒级物料时效果显著,但在面对细粒级物料时,往往会遇到一些挑战。

首先,我们来谈谈设备方面的优化。

传统的重力分离设备,如跳汰机和摇床,在一定程度上存在着效率不高、处理量有限的问题。

为了改善这一状况,新型的离心选矿机应运而生。

离心选矿机利用离心力来增强重力场的作用,从而大大提高了细粒级矿物的分离效率。

其独特的结构设计,使得矿物颗粒在高速旋转的离心力场中能够更快地实现分层和分离。

在工艺流程的优化上,我们需要更加注重前期的预处理和后续的精选步骤。

预处理阶段,通过破碎和磨矿作业,将矿石粒度控制在合适的范围,有助于提高重力分离的效果。

合理的磨矿细度不仅能够使有用矿物充分单体解离,还能避免过磨导致的矿物泥化,影响后续的分离。

后续的精选步骤则可以采用多段重力分离流程,对初步分离得到的产品进行进一步提纯。

例如,通过串联多个不同类型的重力分离设备,如先使用跳汰机进行粗选,再用摇床进行精选,可以逐步提高产品的品位。

操作参数的优化也是不可忽视的一个环节。

给矿浓度、给矿速度、水流速度等参数的合理调整,直接影响着重力分离的效果。

过高的给矿浓度可能导致矿浆的粘度增加,影响矿物颗粒的自由沉降;而给矿速度过快则可能使设备无法及时处理,导致分离效果不佳。

此外,在重力分离过程中,添加适当的药剂也能起到优化的作用。

例如,使用分散剂可以减少矿粒之间的团聚,使它们更好地在重力场中分散开来,从而提高分离效率;而使用絮凝剂则可以将细小的有用矿物颗粒凝聚成较大的团粒,加快其沉降速度。