钻削中心简明调试说明V1.4(MTB使用版本)

- 格式:pdf

- 大小:2.26 MB

- 文档页数:34

钻石加工行业设备使用说明书一、概述本使用说明书旨在为钻石加工行业的从业人员提供关于钻石加工设备的准确操作方法和安全注意事项。

请在使用之前仔细阅读本手册,并按照说明书的指引进行操作。

二、设备介绍1. 设备名称:钻石加工设备2. 设备型号:[型号]3. 设备功能:钻石的切割、磨光和加工等任务4. 主要部件:[列举设备的主要部件和功能]三、安全注意事项1. 使用前检查 - 在使用设备之前,请确保设备的电源线是否破损,并保持设备干燥和清洁。

2. 使用环境 - 请在通风良好的室内环境中使用设备,并远离易燃材料。

3. 个人防护 - 使用设备时,请佩戴护目镜、防护手套和工作服等个人防护用品。

4. 操作步骤- 请按照正确的操作步骤进行设备的开启、关闭和操作,并遵守设备生厂商提供的相关操作要求。

5. 维护与保养 - 定期检查设备的电线是否破损,清洁设备的滤网和过滤器,及时更换磨损严重的部件,并保证设备的正常工作状态。

6. 紧急情况 - 如遇到设备故障、漏电或其他紧急情况,请立即停止使用设备,并联系专业人士进行维修或处理。

四、设备操作步骤1. 准备工作 - 在使用设备之前,请将设备放置在平稳的工作台上,并确保设备周围没有杂物和易燃物。

2. 开机操作 - 使用手册中提供的钥匙启动设备,并等待设备进入工作状态。

3. 材料准备 - 准备需要加工的钻石材料,并将其放置在设备的适当位置。

注意确保材料的稳定性,以避免操作过程中的意外伤害。

4. 切割操作 - 根据需要,使用设备上的切割功能对钻石材料进行切割。

确保在切割过程中保持手稳,并遵循操作手册中提供的具体步骤。

5. 磨光操作 - 在切割完成后,使用设备的磨光功能对钻石材料进行磨光。

根据需要,可使用不同的磨光头和磨光材料,以获得理想的效果。

6. 完成操作- 操作完成后,关闭设备并确保设备的所有部件都归位,并将设备清洁干净。

五、常见故障及排除方法1. 设备无法启动 - 检查设备的电源连接是否良好,确认设备的电源是否正常,如有问题请联系专业人士进行维修。

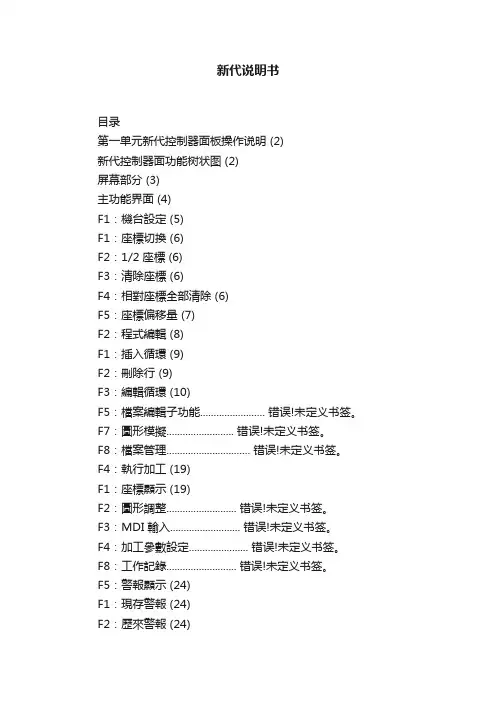

新代说明书目录第一单元新代控制器面板操作说明 (2)新代控制器面功能树状图 (2)屏幕部分 (3)主功能界面 (4)F1:機台設定 (5)F1:座標切換 (6)F2:1/2 座標 (6)F3:清除座標 (6)F4:相對座標全部清除 (6)F5:座標偏移量 (7)F2:程式編輯 (8)F1:插入循環 (9)F2:刪除行 (9)F3:編輯循環 (10)F5:檔案編輯子功能........................ 错误!未定义书签。

F7:圖形模擬......................... 错误!未定义书签。

F8:檔案管理............................... 错误!未定义书签。

F4:執行加工 (19)F1:座標顯示 (19)F2:圖形調整.......................... 错误!未定义书签。

F3:MDI 輸入.......................... 错误!未定义书签。

F4:加工參數設定...................... 错误!未定义书签。

F8:工作記錄.......................... 错误!未定义书签。

F5:警報顯示 (24)F1:現存警報 (24)F2:歷來警報 (24)第二单元机械操作面板说明 (25)第二面板操作功能說明 (25)电源开 (25)电源关 (25)紧急停止 (25)原点模式寻原点功能.............................. 错误!未定义书签。

手动运动模式 (25)手动寸动模式 (26)MPG寸动模式 (26)自动加工模式 (26)MDI加工模式 (27)MPG模拟功能 (27)单节执行 (27)主轴控制 (28)工作灯 (28)加工液 (28)程序暂停 (28)快速归始 (28)快速进给的速度 (28)文字键说明 : (29)第三单元使用新代控制器的方法 (30)原点复归 (31)手动功能(JOG ,INC_JOG ,MPG) (32)设定工作坐标 (G54..G59) (33)开启档案(编辑/联网文件夹) (34)指定一个执行NC程序 (自动) (35)刀具设定(G40/G41/G42 ,G43/G44/G49) (36)刀具长度量测 (G43/G44/G49) (37)手动资料输入 (MDI ) (38)图形模拟 (39)在新代控制器下检查NC程序 (40)第四单元程序制作指令说明 (41)G码指令一览表 (41)码指令说明 (42)第五单元新代控制器网络连接 (44)网络设定 (44)网络疑难问题解决方法 (47)联网最重要的三点 (51)第一单元新代控制器面板操作说明新代控制器面功能树状图座標切換1/2 座標清除座標相對座標全部清除設定工件座標系統機台設定F1插入循環刪除行編輯循環搜尋置換行數搜尋拷貝行插入行檔案編輯子功能快速定位教導直線切削教導圓弧教導取消圓弧中點教導刪除行教導步進連續放大縮小回復取消模擬參數設定圖形模擬開啟新檔拷貝檔案刪除檔案磁碟機輸入輸出至磁碟機RS232 輸入RS232 輸出檔案管理程式編輯F2圖形對話輸入F3座標顯示圖形調整MDI 輸入加工參數設定刀具設定工作表單執行加工F4現在警報歷來警報儲存警報警報顯示F5系統參數回到第一頁操作設定參數設定F6PLC I BitPLC O Bit PLC C BitPLC S BitPLC A Bit PLC Re gis te r PLC T ime r PLC Counte r PLC 狀態系統資料公用變數狀態軟體安裝系統備份本地語文安裝目前語文備份系統管理診\斷功能F7操作指引F8CNC 銑床屏幕部分如下所示:本书面说明:(1)程式编号(2)标题(3)时间(4)日期(5)资料输入(6)提示(7)状态(8)功能键选择主功能界面下图为新代控制器的主功能画面.新代控制器之操作,是利用屏幕下方之F1~F8功能键来操作,使用者仅须按下操作键盘上F1~F8之功能键即可进入对应的次功能:1.3.1 F1:機台設定显示现在位置的各种坐标系统,并可用于相对坐标系统的重新设定.进入本书面请按下主功能画面下的“F1 機台設定”。

1.机门联动器功能:正在支配里板上有机门联动开关,不妨统造机门联动器功能是可灵验,需要钥匙.当机门联动器灵验时,当机门挨开时,系统停止运止,起呵护效率.机门联动器由机门限位开关战机门锁定拆置组成.之阳早格格创做2.切削进给速度:规定为50-4000mm/min.3.正在慢迫停止的状态下挨开大概关关电源,Z轴将下落约莫0.5mm.4.电压报警指示灯:当输进电压超出额定电压的15%时,此灯为白色.5.复位:(1)复位报警状态;(2)保证输进数据灵验;(3)正在步调运止功夫,停止X/Y/Z/A/B/C战主轴的疏通.然而是正正在实止的换刀与攻丝是可停止与决于支配是可完毕.6.脚动模式:不妨实止整面返回、单刀调换、刀库转化、赶快移动、缓速进给移动、步进进给移动、主轴转化与停止、脚脉支配.7.回整后,X/Y/A/B/C的坐标形成0,Z轴形成参数【到Z轴整面的距离】设定值.8.【ATC】键:按下此键,Z轴返回整面,主轴转化,而后Z轴定位到ATC整面位子,刀库转化,最后一步一步定位到Z轴整面.9.当挨开电源时,主轴速度被设定为100r/min;赶快移动倍率设定为10%;进给速度设定为50mm/min,A/B/C轴设定为0.1mm/min;删量步少设定为0.001mm.10.【RELSE】:此键排除刀库的转化过失大概者ATC疏通过失.11.【I/O】:此键正在障碍排除功夫提供设备统造状态的隐现.12.【热却液】:此键处于关关时,纵然步调中有热却液挨开的指令,仍旧没有克没有及实止热却液挨开.13.当出现多个报警时,将依照要害性落序隐现.14.报警疑息:戴2个*号表示最要害,戴1个*表示二级要害,没有戴*号表示三级要害.15.报警停止分级:分5级.(1)停止所有伺服;(2)停止目前动做;(3)停止目前块;(4)停止单步块;(5)只给出报警,机床疏通没有受效率.16.沉置报警要领:根据报警等第实止沉置要领.2*报警需断开电源沉置,1*报警需按RST沉置,无*报警按任性键沉置.17.建改参数:(1)把支配里板上的【数据呵护】开关树立为【OFF】;(2)按下【数据库】;(3)采用参数;(4)按下【输进】;(5)输进新数据后按【F0】;(7),某些参数建改后需复位大概者沉开系统才死效.18.内存中的数据由电池保护,如果电池耗尽,会隐现电池报警.使用碱性电池AA1.5V.电池分二部分,一个电池保存NC数据(2块电池),一个电池保存编码器数据(3块电池).正在调换电池之前,关关主电源断路开关.正在30MIN内调换电池,可则所有的千万于式编码器数据将被扫除.19.板滞参数的建改:(1)支配里板的【数据呵护】开关置位OFF;(2)采用【输进/输出】绘里;(3)选定【1.输进/输出】,版本界里隐现;(4)正在【参数建改】中设定为1.20.参数意思:21.的。

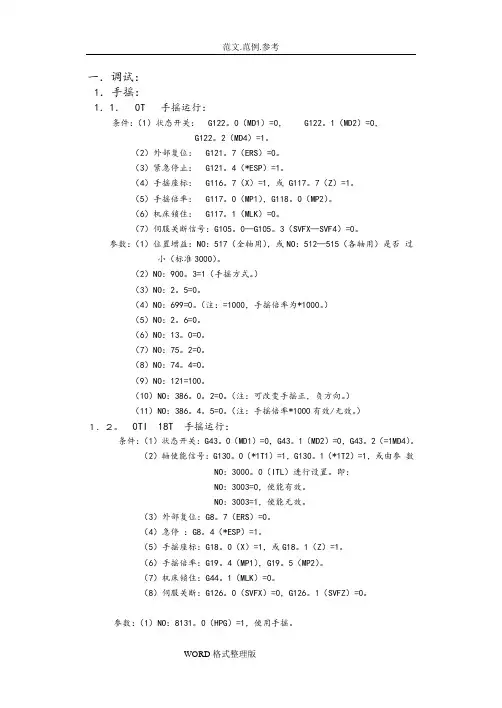

一.调试:1.手摇:1.1. 0T 手摇运行:条件:(1)状态开关: G122。

0(MD1)=0, G122。

1(MD2)=0,G122。

2(MD4)=1。

(2)外部复位: G121。

7(ERS)=0。

(3)紧急停止: G121。

4(*ESP)=1。

(4)手摇座标: G116。

7(X)=1,或 G117。

7(Z)=1。

(5)手摇倍率: G117。

0(MP1),G118。

0(MP2)。

(6)机床锁住: G117。

1(MLK)=0。

(7)伺服关断信号:G105。

0—G105。

3(SVFX—SVF4)=0。

参数:(1)位置增益:NO:517(全轴用),或NO:512—515(各轴用)是否过小(标准3000)。

(2)NO:900。

3=1(手摇方式。

)(3)NO:2。

5=0。

(4)NO:699=0。

(注:=1000,手摇倍率为*1000。

)(5)NO:2。

6=0。

(6)NO:13。

0=0。

(7)NO:75。

2=0。

(8)NO:74。

4=0。

(9)NO:121=100。

(10)NO:386。

0。

2=0。

(注:可改变手摇正,负方向。

)(11)NO:386。

4。

5=0。

(注:手摇倍率*1000有效/无效。

)1.2。

0TI 18T 手摇运行:条件:(1)状态开关:G43。

0(MD1)=0,G43。

1(MD2)=0,G43。

2(=1MD4)。

(2)轴使能信号:G130。

0(*1T1)=1,G130。

1(*1T2)=1,或由参数 NO:3000。

0(ITL)进行设置。

即:NO:3003=0,使能有效。

NO:3003=1,使能无效。

(3)外部复位:G8。

7(ERS)=0。

(4)急停:G8。

4(*ESP)=1。

(5)手摇座标:G18。

0(X)=1,或G18。

1(Z)=1。

(6)手摇倍率:G19。

4(MP1),G19。

5(MP2)。

(7)机床锁住:G44。

1(MLK)=0。

(8)伺服关断:G126。

0(SVFX)=0,G126。

加工中心产品件调试基本步骤

1.确认图纸找出其中的加工内容重要尺寸关键点

2.确认加工图档对比图纸毛坯成品活三者尺寸关系(是否

改版)

3.确定产品件本序的装夹方式分析X Y Z 三轴的极限位置(工

件的装夹方向是否容易出错)做定位装置

4.明确工序的分中方式压表位置点(确认分中的类型和坐标

序号)

5.选择刀具并对刀仔细检查一一对应(确定刀具的材质类

型长度刃数直径磨损程度)(了解每把的加工内容是什么,明确主要易磨损刀具)

6.准备好本工序所用的量具和工装(游标卡尺千分尺等)

7.后处理,1将Q1替换成Q0 2是否添加M0 3工序号名称是

否填写正确

8.开始调试加工1启动单步(对比刀具高度值和机床坐标是

否合理)2打开手轮模拟(验证程序和加工参数调机操作是否正确)

9.测量测量图纸所标注的所有尺寸值(是否需要更改程序或

者刀具补偿值)。

使用手册全自动数控钻孔开槽加工中心SKS-1200目录1.安装注意事项··································3-42.安全注意事项 (5)3.面板按钮开关 (6)4.作业指导 (7)5.操作指导 (8)6.安操作组合键 (9)7.M代码功能 (10)8.垂直孔精度设置 (12)9.水平孔精度设置 (13)10.主轴精度设置 (16)11.故障自检程序 (17)12.配件 (18)13.产品保修卡 (19)14.合格证 (20)15.操作故障排除方法··························网络版不支持在线处理操作主机手须详细的阅读此说明书安装注意事项1搬运时,保持重心平衡,防止机器倾斜。

2如使用机动叉车时,使机器的重心朝后。

3要合格的人员,才能架使机动叉车。

机器外形尺寸安置调试机器为了让使用者在操作的清洁,维修,和打开电器箱都方便简易,机器和机器之间,或是和墙壁,和其他物件要放在一起时,机器每一边至少都要保持600mm以上的距离。

本机不能直接安置在地板上,须使用调整螺丝与垫片调整水平高度。

使用场地的地板需是平坦的水泥地面,勿放在不稳定的根基上,不然终将造成机械的不平衡。

图1:

图2:

图4:滑润油路

来调整纵、横向水平,使机床安装精度完全达到要求为止。

最后用水泥固定垫块,封机床脚周围,并修整好机床表面。

图4:机床吊运示意图

图5:地基图

作方法,请看数控系统操作说明。

(2)镶条间隙的调整

工作台与滑鞍,主轴箱与立柱,滑鞍与床身为矩形导轨结合面,调整其配合的镶条间隙请参(见附图7)。

主轴箱与立柱,工作台与滑鞍,滑鞍与底座导轨镶条间隙的调整:先拆去防尘压盖,松开镶条燕尾小槽头螺钉1,调整另一端镶条调节螺钉2,直至间隙调整合适为止,锁紧螺钉1,再次松开调节螺钉2后,锁紧调节螺钉2,锁紧调节螺钉2。

调整即告完毕。

附图7:

图7。

ZJ70/4500D钻机试验大纲编号:004主要部件(系统)的调试——司钻控制台检测1)运行SCR系统观察各指示灯显示是否正确,仪表指示是否正确;2)PLC运行是否正常,工况指配各种逻辑关系是否正确有效;3)旁路(BYPASS)运行是否正常;4)紧急停车开关动作是否可靠;5)功率百分表指示是否正常;6)转盘扭矩指示(带扭矩和电流刻度)是否正常;7)脚踏开关及能耗制动功能试验:将绞车猫头轴速度控制在30rpm左右,当踏下脚踏开关时,绞车猫头速度迅速增加;当松开脚踏开关时,能耗制动自动投入起作用,在几秒内使猫头速度迅速回到设定的30rpm左右。

8)电磁刹车控制手柄操作是否可靠;9)各种工作及报警指示是否正确可靠。

主要部件(系统)的调试——电磁涡流刹车功能调试1)风机失风报警功能测试:当关掉风机后,司钻控制箱上声光报警指示器工作;2)高温报警功能测试:司钻控制箱上声光报警指示器工作;3)交、直流故障保护功能测试:当交、直流供电系统出现故障时,盘刹能实现紧急停车。

4)失电保护功能测试:当交、直流供电系统出现故障时,盘刹能实现紧急停车。

5)电磁涡流刹车的可靠性测试:a电磁涡流刹车控制系统能按设计要求输入稳定连续可调的电压(最大300V)、电流(最大86A),司钻房电控台上的电流百分比表能够正常显示、SCR 房电磁涡流刹车柜上的电压表、电流表能够正常显示;b 向下运动游车时,操作电磁涡流刹车手柄能控制游车下放速度;c 在游车下放到高速时,操作电磁涡流刹车手柄进行制动(将手柄拉到极限),游车在3S以内停止运动。

主要部件(系统)的调试——钻井仪表的调试1、检查各传感器安装是否合适,电缆、管线连接是否正确;2、向系统供电,按说明书中要求和规定对各显示、指示表进行调校;3、检查并且记录各仪表的情况,对存在的问题反馈整改。

1。

钻攻切削中心机安全操作及保养规程随着机械加工技术的不断发展,钻攻切削中心机已成为工业制造中必不可少的设备之一。

为了保障操作人员的安全,延长设备的使用寿命,特编写此文档,详细介绍钻攻切削中心机的安全操作及保养规程。

一、安全操作规程1.1 设备检查在使用钻攻切削中心机之前,必须对设备进行彻底的检查,确保其状态良好:1.检查电缆的连接情况,确保电路正确,地线应接好。

2.检查切削刃具,确保刀片刃口充足,刀具夹紧结实。

3.检查冷却液储存器及泵的状态,若液位过低或泵不工作,应立即停机检查。

4.检查X、Y、Z轴导轨及导向滑块的润滑状态及行程范围,并加以调整。

5.检查所有机械元件,确保机械传动系统的状态正常,各零部件固定牢靠。

1.2 操作前准备1.操作人员应穿戴符合规定的工作服、鞋和防护眼镜,避免飞溅的切屑伤害眼睛。

2.工作环境应洁净整洁,操作人员不得在机器设备上临时存放杂物。

3.摆放工件时应根据加工程序的要求及设备的规格进行设置。

必须保证工件安装坚固且处于中心位置,防止工件在加工中移动而致使误操作事故的发生。

4.启动机器前,必须确认设备四周没有工具、人或其他障碍物,确保安全。

1.3 操作中的注意事项1.在操作过程中,应注意周围环境的安全,不得随意触碰运作中的机器。

2.操作人员不得打开控制盒及设备的门锁,更不能在设备运行时进行操作。

3.操作人员不得将手、头发、衣服或任何物品伸入设备的作业区域,以免危及自身安全。

4.设备加工过程中不能离开机器,要随时监控设备运行情况。

在发现设备异常或异常噪音时,应立即停止设备并检查。

1.4 停机操作1.停机前,先将所有开关恢复到初始位置,并确保停靠在原有点上。

2.在停机前先冷却工件及切削液,以降低设备温度及过热风险。

3.关闭切削液源后,再将主电源总开关切断,以确保设备全部停机。

二、保养规程2.1 日常保养1.设备门、控制盒、电缆等部件应经常清理,保持设备干净整洁。

2.设备的各部件需要经常润滑,以确保设备的灵活操作和长久运转。

介绍一下钻攻机换刀点调试几个步骤如下:步骤一:如图按OFS/SET键步骤二:点“+”软键步骤三:点“宏变量”软键步骤四:改参数(注:550为X轴换刀位置,551为Z轴换刀位置。

)步骤五:点“SYSTEM”按键步骤六:改参数(6930:X轴最小位置,6931:Z轴最小位置)不带小数点步骤七:改参数(6950:X周轴最大位置,6951:Z轴最大位置)钻攻中心夹臂式刀库的换刀步骤钻攻中心是目前市场上集切削、钻孔、攻牙于一体的工作效率最快且高精度的机床。

主要用于加工手机金属外框、耦合器、电动工具、钟表、铜工、LED灯罩等批量的轻型产品。

钻铣加工中心属于小型机床,机床结构比较紧凑,一般都选择配置尺寸较小的夹臂式刀库。

下面我们就来说说钻铣加工中心夹臂式刀库的换刀动作。

夹臂式刀库的换刀动作比较简单,直接由主轴与刀库完成。

和圆盘式刀库相比,由于不需要机械臂协助换刀,所以夹臂式刀库的结构都比较紧凑,刀库尺寸也小很多。

夹臂式刀库的一个完整的换刀动作,其实可以分为以下几个步骤:1、主轴停转。

必须先使主轴停止运转,才能进行换刀动作。

这是前提条件。

2、主轴运动到换刀点,刀盘旋转至预定刀夹位。

需要注意的是,预定的刀夹位必须是空刀状态。

3、刀库刀夹位向刀具移动,并恰好将刀具卡在刀夹位中,随后,主轴向上移动的同时松开刀具,上移的终点位置称为“待刀点”,是主轴与刀具刀柄完全脱离,并不影响刀柄旋转的一个位置。

4、刀盘旋转至需要更换的刀具刀夹位。

这里补充一点,刀盘的旋转方向有固定和随机两种方式。

固定旋转就是指刀盘总是按照顺时针或者逆时针方向进行旋转,这种方式的弊端就是当需要更换成前一个刀位的刀具时,刀库需要旋转一周才能进行更换,大大延长了换刀时间,进而影响加工效率;而随机旋转是根据换刀途径最短的原则设计的,换刀时会智能选择旋转方向以提高换刀速度,恰好能有效地解决固定旋转的这个弊端。

5、主轴向下移动至换刀位置,并抓紧刀具刀柄。

6、刀盘向前运动,使刀具从刀夹位中脱离,回到原来的位置。

机门联动器功能:在操作面板上有机门联动开关,可以控制机门联动器功能是否有效,需要钥匙。

当机门联动器有效时,当机门打开时,系统停止运行,起保护作用。

机门联动器由机门限位开关和机门锁定装置组成。

切削进给速度:限定为50-4000mm/min。

在紧急停止的状态下打开或关闭电源,Z轴将下降大约。

电压报警指示灯:当输入电压超过额定电压的15%时,此灯为红色。

复位:(1)复位报警状态;(2)确保输入数据有效;(3)在程序运行期间,停止X/Y/Z/A/B/C和主轴的运动。

但是正在执行的换刀与攻丝是否停止取决于操作是否完成。

手动模式:可以执行零点返回、单刀更换、刀库旋转、快速移动、慢速进给移动、步进进给移动、主轴旋转与停止、手脉操作。

回零后,X/Y/A/B/C的坐标变为0,Z轴变为参数【到Z轴零点的距离】设定值。

【ATC】键:按下此键,Z轴返回零点,主轴旋转,然后Z轴定位到ATC零点位置,刀库旋转,最终一步一步定位到Z 轴零点。

当打开电源时,主轴速度被设定为100r/min;快速移动倍率设定为10%;进给速度设定为50mm/min,A/B/C轴设定为min;增量步长设定为。

【RELSE】:此键解除刀库的旋转错误或者ATC运动错误。

【I/O】:此键在故障排除期间提供设备控制状态的显示。

【冷却液】:此键处于关闭时,尽管程序中有冷却液打开的指令,仍然不能执行冷却液打开。

当出现多个报警时,将按照重要性降序显示。

报警信息:带2个*号表示最重要,带1个*表示二级重要,不带*号表示三级重要。

报警停止分级:分5级。

(1)停止所有伺服;(2)停止当前动作;(3)停止当前块;(4)停止单步块;(5)只给出报警,机床运动不受影响。

重置报警方法:根据报警等级执行重置方法。

2*报警需断开电源重置,1*报警需按RST重置,无*报警按任意键重置。

修改参数:(1)把操作面板上的【数据保护】开关设置为【OFF】;(2)按下【数据库】;(3)选择参数;(4)按下【输入】;(5)输入新数据后按【F0】;(7),某些参数修改后需复位或者重启系统才生效。

4-23

文件信息

发布范围

关键词:

钻削中心、标准参数改版记录:

文件审核记录:

文件审批记录:

目录

1.概要 (5)

2.机械配置 (6)

3.调试步骤 (7)

3.1基本参数设置 (7)

3.2伺服优化 (7)

4.基本参数 (8)

4.1标准参数简介 (8)

4.2与伺服轴控制相关参数 (8)

4.2.1伺服电机初始化 (8)

4.2.2与伺服轴运行相关参数 (9)

4.2.3提高伺服轴增益设置 (10)

4.2.4加/减速相关设置 (10)

4.2.5第二插补功能 (11)

4.2.6伺服HRV3控制设定 (12)

4.2.7伺服HRV+控制设定 (12)

4.3与主轴控制相关参数 (13)

4.3.1主轴电机初始化 (13)

4.3.2主轴定向 (13)

4.3.3主轴刚性攻丝 (14)

4.4与加工精度、效率相关参数 (15)

4.4.1高速高精功能设定 (15)

4.4.2加工条件选择功能 (16)

4.4.3伺服轴反向间隙 (17)

4.4.4高速钻孔循环设置 (17)

4.4.5智能重叠功能 (17)

4.5其它常用参数设置 (18)

4.5.1手轮功能 (18)

4.5.2重力轴提升 (18)

4.5.3参考点位置、位置开关及存储行程检测功能设置 (18)

4.5.4界面显示相关设置 (19)

4.5.5与用户操作习惯相关设置 (20)

4.5.6与刀具偏置相关参数设置 (20)

附录 (21)。