干气密封结构及基本知识

- 格式:ppt

- 大小:1.53 MB

- 文档页数:24

一、基本概念干气密封即“干运转气体密封”(Dry Running gas seals)是将开槽密封技术用于气体密封的一种新型轴端密封,属于非接触密封。

其作用原理:当端面外侧开设有流体动压的动环旋转时,流体动压槽把外径侧(称之为上游侧)的高压隔离气体泵入密封端面之间,由外径至槽径处气膜压力逐渐增加,而自槽径至内径处气膜压力逐渐下降,因端面膜压增加使所形成的开启力大于作用在密封环上的闭合力,在摩擦副之间形成很薄的一层气膜从而使密封工作在非接触状态下。

所形成的气膜完全阻塞了相对低压的密封介质泄漏通道,实现了密封介质的零泄漏或零逸出。

二、干气密封工作原理分析干气密封的一般设计形式是集装式,干气密封和普通平衡型机械密封相似,也由静环和动环组成,其中:静环由弹簧加载,并靠O型圈辅助密封。

端面材料可采用碳化硅、氮化硅、硬质合金或石墨。

干气密封与液体普通平衡型机械密封的区别在于:干气密封动环端面开有气体槽,气体槽深度仅有几微米,端面间必须有洁净的气体,以保证在两个端面之间形成一个稳定的气膜使密封端面完全分离。

气膜厚度一般为几微米,这个稳定的气膜可以使密封端面间保持一定的密封间隙,间隙太大,密封效果变差;而间隙太小会使密封面发生接触,因干气密封的摩擦热不能散失,端面间无润滑接触将很快引起密封端面的变形,从而使密封失效。

气体介质通过密封间隙时靠节流和阻塞的作用而被减压,从而实现气体介质的密封,几微米的密封间隙会使气体的泄漏率保持最小。

动环密封面分为两个功能区(外区域和内区域)。

气体进入密封间隙的外区域有空气动压槽,这些槽压缩进来的气体。

为了获得必要的泵效应,动压槽必须被开在高压侧。

密封间隙内的压力增加将保证即使在轴向载荷较大的情况下也将形成一个不被破坏的稳定气膜。

干气密封无接触无磨损的运行操作是靠稳定的气膜来保证的,稳定的气膜是由密封墙的节流效应和所开动压槽的泵效应得到的。

密封面的内区域(密封墙)是平面,靠它的节流效应限制了泄漏量。

干气密封即“干运转气体密封”(Dry Running gas seals)是将开槽密封技术用于气体密封的一种新型轴端密封,属于非接触密封。

其作用原理:当端面外侧开设有流体动压槽(2.5~10µm)的动环旋转时,流体动压槽把外径侧(称之为上游侧)的高压隔离气体泵入密封端面之间,由外径至槽径处气膜压力逐渐增加,而自槽径至内径处气膜压力逐渐下降,因端面膜压增加使所形成的开启力大于作用在密封环上的闭合力,在摩擦副之间形成很薄的一层气膜(1~3µm)从而使密封工作在非接触状态下。

所形成的气膜完全阻塞了相对低压的密封介质泄漏通道,实现了密封介质的零泄漏或零逸出。

操作的注意事项:]①干气密封元件加工精度高,因此要求密封气体是清洁的,最大颗粒尺寸为5μm②防止密封面上带油或其它液体③单向的干气密封要严禁倒转,否则将干气密封失效甚至损坏,密封气的流量是干气密封运行工况好坏的晴雨表,流量稳定则说明干气密封运行情况良好。

干气密封运行时如出现密封N2气流量渐渐增大,说明干气密封的工作元件出现了问题,这时要引起重视,具体情况具体分析.另外:安装单向干气密封时,一定要注意盘车的方向要与密封环旋转方向相同,而安装双向干气密封是就没有这样的要求。

干气密封是一种新型的无接触轴封,由它来密封旋转机器中的气体或液体介质。

与其它密封相比,干气密封具有泄漏量少,磨损小,寿命长,能耗低,操作简单可靠,维修量低,被密封的流体不受油污染等特点。

因此,在压缩机应用领域,干气密封正逐渐替代浮环密封、迷宫密封和油润滑机械密封。

干气密封使用的可靠性和经济性已经被许多工程应用实例所证实。

目前,干气密封主要用在离心式压缩机上,也还用在轴流式压缩机、齿轮传动压缩机和透平膨胀机上。

干气密封已经成为压缩机正常运转和操作可靠的重要元件,随着压缩机技术的发展,干气密封正逐步取代浮环密封、迷宫密封和油润滑密封。

干气密封动环端面开有气体槽,气体槽深度仅有几微米,端面间必须有洁净的气体,以保证在两个端面之间形成一个稳定的气膜使密封端面完全分离。

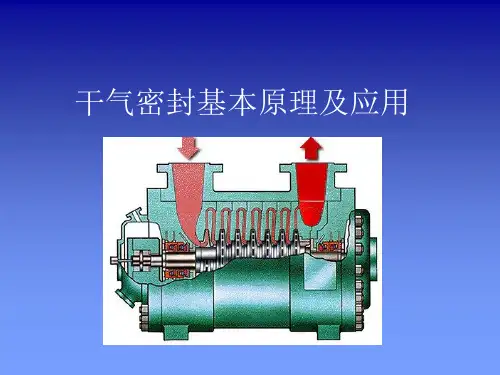

离心压缩机干气密封原理与典型故障分析一、干气密封基本结构及工作原理1. 干气密封基本结构干气密封是一种气膜润滑的流体动、静压结合型非接触式机械密封。

如图1-1所示,包含有静环、动环组件(动环)、副密封O形圈、静密封、弹簧和弹簧座(腔体)等零部件。

干气密封的结构设计特点为在密封端面上开设动压浅槽,其转动形成的气膜厚和流槽槽深均属微米级,并采用润滑槽、径向密封坝和周向密封堰组成密封和承载部分。

可以说是开面密封和开槽轴承的结合。

干气密封动压槽有单旋向和双旋向,一般单旋向为螺旋槽,双旋向常见有T型槽、枞树槽和U型槽。

如图所示,单旋向螺旋槽干气密封不能反转,反转则产生负气膜反力,导致密封端面压紧,致密封损坏失效。

而双旋向枞树槽则无旋向要求,正反转都可以。

单向槽相对于双向槽,具有较大的流体动压能,产生更大的气膜反力和气膜刚度,产生更好的稳定性。

2. 干气密封工作原理如图,对于螺旋槽干气密封,其工作原理是靠流体静压力、弹簧力与流体动压力之间的平衡。

当密封气体注入密封装置时,使动、静环受到流体静压力的作用。

而流体的动压力只是在转动时才产生。

如图1-2所示,当动环随轴转动时,螺旋槽里的气体被剪切从外缘流向中心,产生动压力,而密封堰对气体的流出有抑制作用,使得气体流动受阻,气体压力升高,这一升高的压力将挠性安装的静环与配对动环分开,当气体压力与弹簧力恢复平衡后,维持一最小间隙,形成气膜,膜厚一般为3-5μm,使旋转环和静止环脱离接触,从而端面几乎无磨损,同时密封工艺气体。

3. 干气密封的类型干气密封基本结构类型有单端面密封、串联式密封、带中间迷宫串联式密封和双端面密封。

(1)单端面密封适用于没有危害、允使微量的工艺气泄漏到大气的工况。

如N2压缩机、CO2压缩机、空气压缩机等。

(2)串联式密封适用于允许少量工艺气泄漏到大气的工况。

一般采用两级串联布置方式,一级为主密封,二级为备用密封。

正常工况下,全部或大部分负荷由主密封承担,而二级备用密封不承受或承受小部分的负荷和压力降。

3 双端面干气密封3.1 双端面干气密封的结构和原理干气密封结构见图2。

1. 静环2.动环组件(旋转环)3.副密封O型圈4.弹簧5.弹簧座(腔体)图2 干气密封结构弹簧在密封无负荷状态下,使静环与固定在轴上的动环组件配合。

不同的是干气密封的密封面宽,动环或静环端面上(或者同时在两个端面上)开有螺旋槽,其加工精度高,测试手段复杂。

根据泵送原理,随着动环的转动,密封气被向内泵送到螺旋槽的根部。

配合表面间的压力使静环表面与动环组件脱离,保持一个很小的间隙,一般为0.03mm 左右。

当由气体静压力和弹簧力产生的闭合力等于气体膜压力时,便建立了稳定的平衡间隙。

密封气压力始终比富气压力高0.2~0.3MPa ,这样密封气泄漏的方向总是朝着富气和大气,从而保证富气不会向大气泄漏。

干气密封要取得优良的性能,需要保持间隙稳定,同时,为减小泄漏又必须控制间隙很小,保证密封面不会发生接触。

3.2 干气密封控制系统经过滤的干净密封气(一般为氮气)分三路进入压缩机的密封腔:一部分经节流孔板进入缓冲气腔,缓冲气经迷宫后全部进入压缩机内,其作用是阻止机内富气向外扩散污染密封端面,影响密封正常运行;另一部分经流量计后进入主密封腔,这部分主密封气全部经端面形成气膜,对端面起润滑冷却作用。

向内侧泄漏的主密封气和缓冲气混合进入机内,向外侧泄漏的主密封气和隔离气混合放空;第三部分经孔板限流后进入隔离气腔,其中一部分隔离气经轴承箱放空,用来阻止润滑油进入干气密封,另一部分与向外侧泄漏的主密封气混合放空。

双端面干气密封正常运行的主要条件是确保主密封腔与缓冲气腔压差大于0.3MPa ,当压差小于0.05MPa 时,应准备停车。

另外,流量计和差压变送器信号进入DCS系统。

3.3 双端面干气密封的优点(1)端面非接触,寿命长,气膜厚度和刚度更大,可靠性更高;(2)极限速度高,最大达150~180m/s ,适应各种工况;(3)密封消耗的功率与密封介质的密度和粘度有很大关系,液体和气体的密度和粘度几乎相差两个数量级,干气密封消耗的功率仅为浮环密封的5%左右,因此说双端面干气密封功耗低,节省能源;(4)省去了庞大的密封油系统,密封系统总投资比浮环密封低,质量轻,占地面积小;(5)消除了密封油污染润滑油的可能性;(6)控制系统比浮环密封简单,运行和维护费用低。