9-釉料

- 格式:ppt

- 大小:1.56 MB

- 文档页数:79

釉是指覆盖在陶瓷坯体上的玻璃态薄层,但它的组成较玻璃复杂,其性质和显微结构也和玻璃有较大的差异,如它的高温粘度远大于玻璃;其组成和制备工艺与坯料相接近而不同于玻璃。

釉的作用在于:改善陶瓷制品的表面性能,使制品表面光滑,对液体和气体具有不透过性,不易沾污。

其次可以提高制品的机械强度、电学性能、化学稳定性和热稳定性。

釉还对坯起装饰作用,它可以覆盖坯体的不良颜色和粗糙表面。

许多釉如颜色釉、无光釉、砂金釉、析晶釉等具有独特的装饰效果。

第一节釉的分类釉的品种很多,分类方法也较多,常用的有:1按与其结合的坯体的种类分可分为瓷釉、陶釉。

2.按制备方法分:生料釉——所有制釉的原料均不预先熔制,而是直接加入球磨机混合,制成釉浆。

熔快釉——先将部分易熔、有毒的原料以及辅助原料熔化成熔快,再与粘土等其它原料混合、研磨成釉浆。

盐釉——当坯体煅烧到高温时,向窑内投入挥发性盐(常用NaCl),使之气化后直接与坯体作用形成薄的釉层。

3.按釉的外观特征分可以分为透明釉、乳浊釉、半无光釉、结晶釉、金属光泽釉、裂纹釉等。

4.按釉的成熟温度分可分为高温釉(>釉250℃)、中温釉(釉釉00~釉250℃)、低温釉(<釉釉00℃)。

5.按釉的主要熔剂矿物分类可分为长石釉、石灰釉铅釉、锂釉、镁釉、锌釉等。

长石釉——以长市为主要熔剂,釉式中K2O+Na2O的分子数等于或稍大于RO的分子数,长石釉的高温粘度大、烧成范围宽、硬度较大、热膨胀系数也较大。

石灰釉——主要熔剂为CaO,釉式中CaO的摩尔数≥,石灰釉的光泽很强、硬度大、透明度高,但烧成范围较窄,气氛控制不好易产生“烟熏”。

如果用一部分长石代替石灰石,使CaO含量<8%则称为石灰碱釉,以部分MgO(分子数>)代替部分CaO则称为镁釉,以ZnO代替CaO(分子数>)则称为锌釉. 铅釉——以PbO为助熔剂的易熔釉。

它的特点是成熟温度较低,烧熔范围较宽,釉面光泽强,表面平整光滑,弹性好。

陶瓷釉料配方600例陶瓷釉料是一种应用广泛的陶瓷材料,其配方可以根据不同的需求和用途进行调整。

在这篇文章中,我将介绍600例陶瓷釉料配方的相关参考内容,以供参考。

1. 透明釉料配方:- 20% 镁长石- 40% 黄长石- 20% 石英- 20% 重铬酸铅2. 白釉料配方:- 50% 金星瓷土- 30% 镁长石- 20% 石英3. 红釉料配方:- 30% 金星红瓷土- 30% 石英- 20% 镁长石- 20% 红铁矿4. 黄釉料配方:- 40% 金星黄瓷土- 30% 镁长石- 20% 石英- 10% 黄铁矿5. 蓝釉料配方:- 40% 金星蓝瓷土- 40% 石英- 10% 无定形玻璃- 10% 金属氧化物颜料6. 绿釉料配方:- 30% 绿瓷土- 30% 石英- 20% 镁长石- 20% 铬氧化物颜料7. 黑釉料配方:- 40% 黑陶瓷土- 30% 石英- 20% 镁长石- 10% 锰氧化物颜料8. 粉釉料配方:- 30% 粉红瓷土- 40% 石英- 20% 镁长石- 10% 无定形玻璃9. 橙釉料配方:- 30% 金星橙瓷土- 30% 石英- 30% 镁长石- 10% 铁氧化物颜料10. 灰釉料配方:- 50% 灰陶瓷土- 20% 石英- 20% 镁长石- 10% 硅石11. 青釉料配方:- 30% 玉石瓷土- 30% 石英- 20% 镁长石- 20% 铜氧化物颜料12. 咖啡色釉料配方: - 30% 咖啡瓷土- 30% 石英- 20% 镁长石- 20% 锰氧化物颜料13. 紫色釉料配方: - 30% 金星紫瓷土 - 30% 石英- 20% 镁长石- 20% 锰氧化物颜料14. 金色釉料配方:- 40% 金星金瓷土- 30% 镁长石- 20% 石英- 10% 金属颜料15. 银色釉料配方:- 40% 银瓷土- 30% 石英- 20% 镁长石- 10% 金属颜料这里列举了15种常见的陶瓷釉料配方,包括透明釉、白釉、红釉、黄釉、蓝釉、绿釉、黑釉、粉釉、橙釉、灰釉、青釉、咖啡色釉、紫色釉、金色釉和银色釉。

釉料的性质及制备工艺分析釉料是一种覆盖在陶瓷表面的物质,用于增强陶瓷的装饰效果、提高陶瓷的密度和耐磨性等。

釉料的性质和制备工艺直接影响陶瓷制品的质量和外观效果。

下面将对釉料的性质及制备工艺进行分析。

一、釉料的性质:1.物理性质:釉料的物理性质包括颜色、光泽度、透明度、硬度、熔融温度等。

一般釉料的颜色取决于釉料中的金属氧化物,如铁氧化物可以使釉料呈现棕色或黑色,钴氧化物可以使釉料呈现蓝色。

光泽度和透明度可以通过控制釉料中的熔融温度和成分实现。

硬度则直接影响釉料的耐磨性,硬度越高则越不容易磨损。

2.化学性质:釉料的化学性质对陶瓷制品的化学稳定性和耐腐蚀性有重要影响。

一般来说,釉料中的主要成分是氟化物、硅酸盐、硼酸盐等。

氟化物可以提高釉料的耐磨性和耐腐蚀性,同时对环境和人体健康有一定的危害,需要在制备过程中进行严格控制。

3.烧结性:釉料的烧结性是指釉料在高温下熔融、涂覆在陶瓷制品上并形成致密均匀的釉面层的能力。

烧结性的好坏直接影响釉面的质地和外观效果。

釉料的烧结性一般通过控制熔融温度、釉料中的熔融剂和助熔剂的含量等方面来实现。

二、釉料的制备工艺:1.釉料配方的确定:釉料的成分配比是制备过程中最关键的一步。

根据所需效果,可以选择不同的原料,如石英、长石、黏土等。

一般情况下,制备釉料需要考虑原料的破碎度、粒度、颗粒分布等因素。

2.原料的研磨:将釉料的原料进行研磨,可以使原料颗粒更加均匀、细腻,并增加原料与其他添加剂之间的相互作用。

研磨过程中可以添加一定的磨料和润滑剂,以提高研磨效果。

3.釉料的混合与过筛:将研磨好的原料进行混合,保持釉料的均匀性和一致性。

然后进行过筛,去除其中的杂质和颗粒。

4.釉料的熔炼和熔融:将混合好的釉料投入窑炉进行熔炼,使其达到一定的熔融程度。

在熔融过程中,可以添加助熔剂来提高釉料的熔融性。

5.冷却和粉碎:将熔融好的釉料进行冷却,使其形成坚固的块状。

然后将块状釉料进行粉碎,得到所需的细碎釉料。

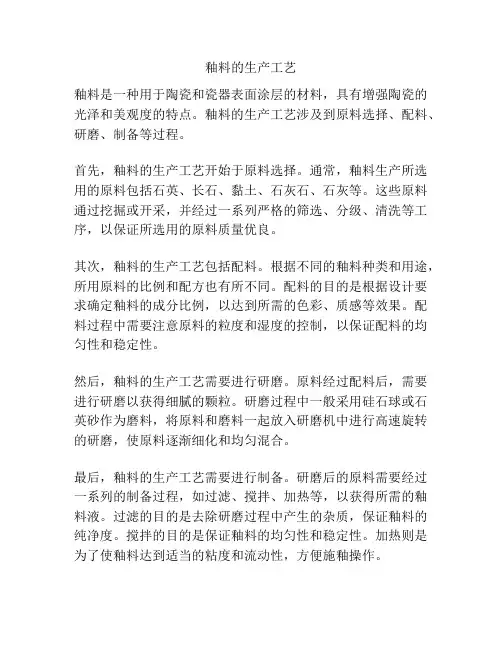

釉料的生产工艺

釉料是一种用于陶瓷和瓷器表面涂层的材料,具有增强陶瓷的光泽和美观度的特点。

釉料的生产工艺涉及到原料选择、配料、研磨、制备等过程。

首先,釉料的生产工艺开始于原料选择。

通常,釉料生产所选用的原料包括石英、长石、黏土、石灰石、石灰等。

这些原料通过挖掘或开采,并经过一系列严格的筛选、分级、清洗等工序,以保证所选用的原料质量优良。

其次,釉料的生产工艺包括配料。

根据不同的釉料种类和用途,所用原料的比例和配方也有所不同。

配料的目的是根据设计要求确定釉料的成分比例,以达到所需的色彩、质感等效果。

配料过程中需要注意原料的粒度和湿度的控制,以保证配料的均匀性和稳定性。

然后,釉料的生产工艺需要进行研磨。

原料经过配料后,需要进行研磨以获得细腻的颗粒。

研磨过程中一般采用硅石球或石英砂作为磨料,将原料和磨料一起放入研磨机中进行高速旋转的研磨,使原料逐渐细化和均匀混合。

最后,釉料的生产工艺需要进行制备。

研磨后的原料需要经过一系列的制备过程,如过滤、搅拌、加热等,以获得所需的釉料液。

过滤的目的是去除研磨过程中产生的杂质,保证釉料的纯净度。

搅拌的目的是保证釉料的均匀性和稳定性。

加热则是为了使釉料达到适当的粘度和流动性,方便施釉操作。

总结起来,釉料的生产工艺可以分为原料选择、配料、研磨和制备四个主要过程。

这些过程中,需要严格控制原料的质量,配料的比例和配方,研磨过程中的时间和速度,以及制备过程中的过滤、搅拌和加热等参数,以保证釉料的质量和性能达到设计要求。

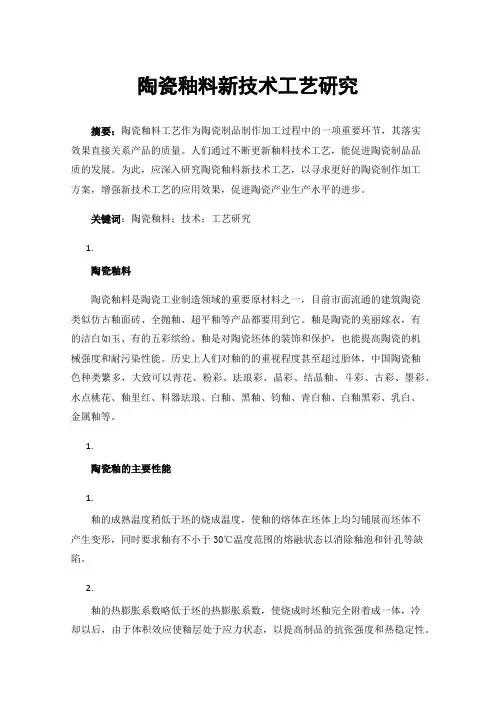

陶瓷釉料新技术工艺研究摘要:陶瓷釉料工艺作为陶瓷制品制作加工过程中的一项重要环节,其落实效果直接关系产品的质量。

人们通过不断更新釉料技术工艺,能促进陶瓷制品品质的发展。

为此,应深入研究陶瓷釉料新技术工艺,以寻求更好的陶瓷制作加工方案,增强新技术工艺的应用效果,促进陶瓷产业生产水平的进步。

关键词:陶瓷釉料;技术;工艺研究1.陶瓷釉料陶瓷釉料是陶瓷工业制造领域的重要原材料之一,目前市面流通的建筑陶瓷类似仿古釉面砖、全抛釉、超平釉等产品都要用到它。

釉是陶瓷的美丽嫁衣,有的洁白如玉、有的五彩缤纷、釉是对陶瓷坯体的装饰和保护,也能提高陶瓷的机械强度和耐污染性能。

历史上人们对釉的的重视程度甚至超过胎体,中国陶瓷釉色种类繁多,大致可以青花、粉彩、珐琅彩、晶彩、结晶釉、斗彩、古彩、墨彩、水点桃花、釉里红、料器珐琅、白釉、黑釉、钧釉、青白釉、白釉黑彩、乳白、金属釉等。

1.陶瓷釉的主要性能1.釉的成熟温度稍低于坯的烧成温度,使釉的熔体在坯体上均匀铺展而坯体不产生变形,同时要求釉有不小于30℃温度范围的熔融状态以消除釉泡和针孔等缺陷。

2.釉的热膨胀系数略低于坯的热膨胀系数,使烧成时坯釉完全附着成一体,冷却以后,由于体积效应使釉层处于应力状态,以提高制品的抗张强度和热稳定性。

3.坯釉的酸碱度相互适应,促进坯釉间形成一定厚度的中间层,确保坯釉紧密结合。

一般要求釉料具有适当的碱性。

4.釉应具有较高的抗张强度和与坯相适应的弹性模数。

5.釉应具有耐化学腐蚀性,不能有毒性成分如铅、镉等析出以及放射性元素等污染生活环境。

1.陶瓷釉料新技术工艺研究1.环保型防污瓷釉工艺1.1工艺原理。

该环保型防污瓷釉工艺的主要特点是不含致癌物质、陶瓷釉面表面不附着灰尘、原料简单易得且较为环保。

该工艺所用原料主要为由玉米淀粉、NaOH等原料制作的基料、CaCO3、群青粉、C3H4O2、有机硅等物质,其中不含致癌、有毒物质,基本不会对使用者、生产者的健康造成影响。

釉料配方600例一、引言釉料是一种在陶瓷制作过程中常用的材料,它可以给陶瓷作品增添色彩和光泽,同时还能提高陶瓷的质地和耐久性。

釉料配方的选择和调配对最终的陶瓷作品质量起着至关重要的作用。

本文将介绍600种常用的釉料配方,并对其成分、特点和使用方法进行详细的说明。

二、釉料配方分类根据釉料的成分和特点,可以将釉料配方分为以下几类:1. 透明釉料透明釉料是最常用的一种釉料,它可以给陶瓷作品增添光泽,同时不改变其原有的颜色。

透明釉料的配方一般包括石英、长石和瓷土等成分。

下面是一种常用的透明釉料配方:•石英:50%•长石:30%•瓷土:20%2. 颜色釉料颜色釉料可以给陶瓷作品增添各种颜色,使其更加生动和丰富。

颜色釉料的配方根据所需颜色的不同而有所差异。

下面是几种常用的颜色釉料配方:•蓝色釉料:–氧化钴:5%–石英:40%–长石:30%–瓷土:25%•绿色釉料:–氧化铜:3%–石英:40%–长石:30%–瓷土:27%•红色釉料:–氧化铁:5%–石英:40%–长石:30%–瓷土:25%3. 特殊效果釉料特殊效果釉料可以给陶瓷作品增添特殊的纹理和效果,使其更加独特和吸引人。

特殊效果釉料的配方一般包括颗粒状的成分,如石英砂、云母等。

下面是几种常用的特殊效果釉料配方:•石英砂釉料:–石英砂:50%–长石:30%–瓷土:20%•云母釉料:–云母:40%–石英:30%–长石:20%–瓷土:10%三、釉料配方的调配方法为了获得理想的釉料效果,需要正确地调配釉料配方。

下面是一般的调配方法:1.将所需的成分按照配方比例准备好。

可以使用天平或称量器具来确保准确度。

2.将成分分别研磨成细粉末状,以便更好地混合和溶解。

3.将研磨好的成分逐步加入到一个容器中,并充分搅拌,直到成分完全混合均匀。

4.将混合好的釉料过筛,以去除其中的颗粒和杂质。

5.将过筛后的釉料放置在密封容器中,以防止其受潮和污染。

6.在使用之前,需要将釉料进行煅烧,以确保其成分的稳定性和一致性。

文章编号:1003-8337(2001)05-0003-05瓷绝缘子棕红釉黑色网状缺陷形成机理探讨陈平1朱振峰1陈月娥2申彩玲2(1.西北轻工业学院陕西咸阳712081; 2.西安双佳高压电瓷电器有限公司陕西西安710077)摘要:采用OM~SEM~XRD~DTA~EPMA等手段系统研究了瓷绝缘子棕红釉面黑色网状缺陷的工艺及结构特征探讨了缺陷形成的机理G结果表明这种缺陷产生的主要原因是由于使用了氧化物着色及原料配比~釉浆性能~施釉厚度~烧成温度~烧成气氛控制不当所致G关键词:绝缘子;复合尖晶石;结晶分相;黑色网状结构中图分类号:TO174.75文献标识码:AMechanism of Formation of Black Network Def iciency onBrown-red Glazed InsulatorsCHEN Ping1ZHU Zhen-f eng1CHEN Yue-e2SHEN Cai-ling2(1.College of Materials Sciense and Engineering Northwest university ofLight industry Xianyang712081China;2.Shuangjia Electric Porcelain/s ApplianceCO.Ltd Xi/an710077China)Abstract:it was studied on the blac k networ k deficiency in the electric porcelain/s brown-red gla Z e in technology and structure by m eans of OM SEM XRD DTA EPMA etc.The deficiency/s for m ing m echanis m is studied as well.The result indicates that the deficiency is referred to i m proper use of the o x ide colourant and m aterial co m position the control of gla Z e property gla Z e thic k ness the firing te m perature and the firing at m osphere control.K ey words:insulator;co m ple x spinel;crystalli Z ation and phase separation;blac k networ k structure1前言瓷绝缘子由于受物化性能~电性能等方面的限制一般成瓷温度较高烧成时间较长并多采用棕红色为基色调G因此被用于瓷绝缘子器件上的棕红釉对其高温稳定性成色均匀性有着严格的要求G目前由于瓷绝缘子多采用氧化物着色在个别瓷件局部位置上经常出现黑色网状缺陷G对于此种缺陷的治理文献中很少报导缺陷的收稿日期:2001-08-20作者简介:陈平(1963-)男西安临潼人讲师主要从事陶瓷及新材料的研究工作G种类也未列入部标或国标G本研究的目的就在于通过对黑网缺陷产生原因~形成机理的深入探讨摸索出治理此类缺陷的有效途径为大生产提供参考G2黑色网状缺陷的釉面特征针对某电瓷厂瓷件上出现的黑色网状缺陷我们做了仔细的观察和分析G结果发现这种缺陷多表现为:黑色~网格状~略显金属光泽G在大件产品的叶下分布较多而叶上较少G并呈不规则线性排列而有规律的连接成网状G对窑炉不同位置的观察显示靠近窑壁及产品的下部位置黑网缺陷出现的几率较大G3实验及测试3.1实验方案本实验的目的在于探讨黑网缺陷形成的机理考虑缺陷形成的特点和影响因素便于研究我们利用外加氧化物法将缺陷予以再现和放大G因此在实验中从色剂配比入手以大生产色釉为基础采取外加法分别加大Fe2O3~Cr2O3~MHO2的量使缺陷尽可能放大观察在氧化气氛下的烧成结果以此对比分析黑网缺陷形成的真正原因G3.2测试利用外加氧化物法进行色釉烧成试验结果见表1G对黑色网状缺陷分别作OM~ SEM~XRD~DTA~电子探针等分析结果见4.2~4.5G表1外加氧化物法色釉的烧成结果组分Fe2O3MHO2Cr2O3质量分数%102010201020釉面效果黑网锈斑深棕灰黑浅棕黄浅黄4结果与讨论4.1影响黑网缺陷形成的主要因素4.1.1色料配比对缺陷的影响色料配比与釉面颜色有着直接的关系G 生产中必须严格遵守Fe2O3~Cr2O3~MHO等色剂之间的比例力求做到准确无误G偏离该比例关系均导致釉面呈现非棕红色G增加Fe2O3的用量釉面可大面积出现黑网缺陷甚至铁锈斑这是因为在釉熔体中Fe2-的量已达到过饱和程度在高温还原条件下釉层中产生分相同时Fe2O3分解释放出氧气更加剧了分相的程度从而形成了黑网缺陷G加大Cr2O3的量釉面色调向黄的方向发展加大MHO2的量颜色朝红的方向发展同时MHO2的分解放出了氧气致使釉面针孔增多加大了分相析晶形成缺陷的几率G4.1.2釉料配比釉料配比中既要考虑坯体的特点又要考虑色剂的发色要求G大生产所用的基础釉中SiO2/Al2O3的摩尔比为8.75=1G由于釉料中含有一定量的石灰石烧失量达6.2%高温状态下残留的气体有可能在釉面形成针孔而针孔位置在还原阶段气氛控制不当即可产生分相析晶作用出现黑色网状缺陷因此适当控制烧成气氛严格遵守釉料配比及相关工艺条件是消除缺陷的有效途径G4.1.3烧成制度烧成制度是导致黑网缺陷的直接原因从缺陷发生的部位来看缺陷往往发生在靠近窑炉燃烧嘴的一侧G这主要是因为室内水平温差的影响靠近燃烧嘴一侧不仅受到对流传热高的作用同时受到比另一侧强得多的热辐射该侧温度较高而另一侧温度相对低一些温度偏高的一侧釉面较早玻化而产生分相析晶现象形成黑网缺陷G另一方面在高保阶段色釉进行着各种物化反应如果保温时间过短则会使釉层中的气体及坯体中的气体不能完全逸出也会奠定黑网缺陷形成的基础G如果保温时间过长则釉层中的非尖晶石微晶过度长大使釉面产生色差G烧成温度直接影响着终了釉层中的色剂量9若烧成温度过高9色剂在高温熔体中形成了其它非尖晶石型的晶体0致使终了色剂量减少9从而使釉色变淡0如果烧成温度过低9釉料生烧9导致色差等缺陷产生0因此9适宜的烧成制度是保证棕红色釉正常发色9消除缺陷的必要条件04.l.4烧成气氛烧成气氛是获得理想棕红釉重要的外部因素0工艺中之所以采用还原气氛烧成9一方面是为了加强坯体强度9据对比实验9用还原气氛烧成与氧化气氛烧成的坯体强度增加近l8 ;另一方面9为了满足电性能等方面的要求9可使釉层中尽可能的形成较多分布均匀的棕红色复合尖晶石Fe Cr Mn)3O40若还原气氛浓度偏大9则使熔体中Fe2+浓度增大9形成了黑色的FeO及Fe3O49最终导致釉面呈棕黑色9且易形成色差0如果还原气氛浓度偏小9致使釉熔体中9Fe2+的不足和Fe3+的过饱和9这样在熔体演变的瞬间9可产生二种相的微滴9一种是富Fe3+9一种是富Fe2+9二种相迅速分离9发育9互相连接形成了较连续的网状组织0其中富Fe3+的微滴在后期析出了Fe2O3微晶9而富Fe2+的微滴析出的是Fe3O4磁铁矿晶体9最终导致黑色网状组织形成04.2釉料的DTA特征DTA测试结果如图l所示9在98OC前无明显的吸热和放热反应998O C开始9至l25O C有明显吸热峰出现0其一998O~ l lOOC之间曲线下降坡度较缓9说明有玻璃相的产生0其二9l lOO~l25OC之间9曲线下降明显9说明除了玻璃相的产生之外9还有剧烈的吸热反应0高温显微镜观察表明9此间有氧化物的分解9说明有气体排出9这样9容易形成缺陷0图l釉料的DTA分析4.3黑色网状缺陷的OM特征在偏光显微镜中9观察该缺陷的结构特征发现9黑色物质连成网状如图2所示9不透明9肉眼可见有微弱的金属光泽0宽度一般在3~5mm9呈有规律的网格分布9黑色网格中有粒径为O.5~O.2mm的微小晶体分布9图3表明9该网格在形成的后期可能产生析晶04.4黑色网状缺陷的SEM特征在SEM下9黑色缺陷是由细小晶体组成的宽度不均匀的黑带见图40该带与非缺图2OM中黑色网状缺陷分布形貌陷部位呈渐变过渡关系0带内小晶体粒径一般为3>5Mm~呈粒状O观察发现~在带中有分相熔滴的痕迹~熔滴中析出了大量的小晶体见图5~粒径一般为5~8Mm~熔滴中小晶体集中分布的形貌与熔滴外小晶体的分布有着明显区别O它们受制于熔滴边缘线的控制O图3OM中黑色物质中的析晶现象图4SEM下黑色网状缺陷的分布SEM特证说明了该缺陷的成因可能是由于高温阶段产生了分相作用之后~在降温还原时~又发生了析晶~最终成为黑色网状组织O4.5黑缺陷的XRD特征对黑色网状缺陷作XRD分析见图6~结果表明~缺陷中的主晶相为Fe3O4磁铁矿~含量约为1O%~次晶相为方石英和石英~含量分别为3%~未检出的晶相含量为4%O图5SEM下黑色网状缺陷中熔滴内的晶体分布说明~黑色网状缺陷形成时~还原气氛浓度偏大~Fe3+向Fe2+转化的充分~彻底~熔体中Fe2+浓度较大~于瞬间产生了富Fe2+及富Fe3+的二种组分的液相~随即发生了分相现象~形成了磁铁矿及赤铁矿二种雏晶~在降温阶段又产生了析晶使磁铁矿和赤铁矿发育成微晶O致使黑色网状缺陷形成O此外~对无缺陷瓷件釉表面进行X衍射分析~其结果见图7~可以看出~其主晶相仍为磁铁矿~但含量仅为6%~比缺陷部位的磁铁矿含量低得多~说明缺陷的形成与铁的富集有直接的关系O黑色网状缺陷的XRD分析中有4%未检出的晶相~从原料组成~工艺条件等方面综合分析~4%中很可能有一定量的FeO<黑色D晶相O因此~黑色网状物质可能为磁铁矿和氧化亚铁的混合物~其中~磁铁矿的含量远大于氧化亚铁O4.6黑缺陷微区发色元素含量变化特征黑色网状缺陷的XRD 分析中有4 未检出的晶相9从原料组成~工艺条件等方面综合分析94 中很可能有一定量的FeO (黑色 晶相O 因此9黑色网状物质可能为磁铁矿和氧化亚铁的混合物9其中9磁铁矿的含量远大于氧化亚铁O 4.6黑缺陷微区发色元素含量变化特征对黑缺陷及无缺陷微区进行电子探针分析9结果表明见表29发色元素的变化规律如下9在有缺陷的微区中9Fe ~Cr ~Mn 的含量远大于其他区域9而Fe ~Mn 的含量远大于Cr 9同时9Fe 的含量又大于Mn 9过渡微区的Fe ~Cr ~Mn 含量也大于无缺陷微区O 说明在黑网的形成过程中9有富铁的熔体(熔滴 产生9形成了分相 析晶现象O 结合XRD 结果9可认为黑色网状物质就是由于铁的分相 析晶而产生的黑色磁铁矿O图6黑色网状缺陷釉面的XRD分析谱线图7无缺陷釉面的XRD 分析谱线表2棕红釉面的电子探针分析质量分数9( 组分SiO 2Al 2O 3MgO CGO K 2O TiO 2Cr 2O 3MnO 2Fe 2O 3黑缺陷微区66.1511.180.00 4.637.090.39 1.33 3.86 5.37过渡微区76.088.970.00 3.76 6.510.520.41 1.32 2.44无缺陷微区76.6112.130.004.015.560.760.130.490.294.7黑缺陷的形成机理由于棕红色的高温釉中的色剂是以氧化物的形式引入的9Fe 2O 3~Cr 2O 3~MnO 2的比重等物理性质的差异9在高温下这些色料大部分溶于釉中9而少部分未溶的氧化物9在重力及表面张力的作用下浮在釉表面9这部分氧化物以Fe 2O 3相对富集为特征9在强还原阶段9形成了Fe 3O 4磁铁矿黑色物质9釉面上就出现了锈斑~黑斑等缺陷O熔于釉层中的氧化物9在1300C 左右的强还原气氛下9Fe 3+向Fe 2+转变9转变的程度受制于气氛的浓度和釉烧温度双重控制O 当气氛浓度偏大时9熔体中Fe 2+处于过饱和状态9在瞬间产生二种不同组分的熔体9一种是富Fe2+另一种是富Fe3+这一状况的蔓延导致了分相的发生O在降温阶段1180 ~1250C二种熔体中又分别产生了析晶作用O在富Fe3+的熔体中发生的是析出了Fe203和复合尖晶石(Fe~Cr~Mn)304釉中呈现近似的红棕色而在富Fe2+的熔体中形成的是Fe0和Fe304晶体靠液滴表面张力及反应驱动力的作用发展成为网状导致了黑色网状缺陷的形成O烧成温度的高低也是造成黑缺陷形成的主要因素O在强还原气氛中若温度偏高使釉面较早玻化提前进入釉封状态导致瓷件局部还原不充分使釉中棕红色尖晶石(Fe~Cr~Mn)304的含量偏低产生色差~针孔等缺陷O但若温度偏低由于还原充分熔解完全Fe3+向Fe2+的转化较彻底使熔体中Fe2+的含量偏高较易产生铁的分相之后的降温过程中又易析出晶体O因此分相析晶可使釉表面形成黑色网状缺陷O 釉浆性能及施釉厚度也是造成黑缺陷的直接原因O由于三种氧化物比重的差异在釉浆中悬浮不好易产生分层现象造成施釉时色料分布不均匀易产生色差~黑网等缺陷O而釉层厚度亦是关系正常呈色的关键因素O一般说来在各种工艺参数一定的条件下釉层的薄厚直接关系到初始的色剂量最终改变着釉色的深浅O当施釉厚度太薄时造成了釉层中色剂含量的先天不足烧成过程中色料往坯体中渗透及挥发减弱了最终的呈色效果O使釉色呈黄棕色;当施釉厚度太厚时则会造成色剂的过饱和在条件适宜时易发生滚釉~爆釉~黑斑或黑网缺陷O4.8消除黑网缺陷的方法从缺陷产生的原因看主要是由于采用了氧化物着色釉浆性能~施釉厚度~烧成温度~烧成气氛控制不当所致因此要彻底消除黑缺陷~解决釉面质量问题一方面应采用颜料着色严格控制烧成工艺条件适当调整釉浆性能和施釉厚度O同时改善窑内对流传导热效应O加强窑内搅动气幕减少窑内水平温差及垂直温差改善窑内对流传热作用加强窑内气氛的均匀程度O另一方面在条件成熟时改变坯体配方减少高温分解原料的用量提高白度消除针孔和黑网缺陷O5结论(1)黑色网状缺陷的黑色物质可能为Fe304磁铁矿及Fe0氧化亚铁O(2)形成黑网缺陷的根本原因在于采用了氧化物着色同时烧成制度及釉浆性能~施釉厚度等工艺参数控制不当也是造成该缺陷的直接原因O(3)采用颜料着色改变坯体配方是根除黑缺陷的最有效途径O(4)严格控制工艺参数及烧成工艺制度和热工制度是现行条件下消除黑斑~黑色网状缺陷的有力措施O参考文献:[1]何增健.棕釉的着色与变色[J].抚顺电瓷1981(3).[2]袁明德.锰棕红釉[J].建材技术陶瓷1988(1).[3]素木洋一.釉及色料[M].中国建筑工业出版社1979.[4]RICHARD.A.EPPLER.American CeramicSociety bulletin[J].1981 11(8):847.。