ADINA分析压铸型温度场及应力场

- 格式:pdf

- 大小:295.35 KB

- 文档页数:3

选区激光熔化AlSi10Mg温度场及应力场数值模拟研究一、本文概述随着增材制造技术的快速发展,选区激光熔化(Selective Laser Melting, SLM)作为一种先进的金属增材制造技术,已经广泛应用于航空航天、医疗生物、汽车制造等领域。

由于其独特的逐层堆积成型方式,SLM技术在制造复杂结构和高性能金属部件方面具有显著优势。

然而,SLM过程中涉及的高温、快速冷却和复杂的热应力变化,往往导致成型件产生热裂纹、翘曲变形等缺陷,严重影响了部件的质量和性能。

因此,对SLM过程中的温度场和应力场进行深入研究,对于优化成型工艺、提高部件质量具有重要意义。

本文旨在通过数值模拟方法,研究选区激光熔化AlSi10Mg过程中的温度场和应力场变化规律。

我们将建立SLM过程的数学模型,包括激光与粉末材料的相互作用、粉末的熔化与凝固过程、热传导与热对流等物理现象。

然后,利用有限元分析软件,模拟不同工艺参数下AlSi10Mg材料的温度分布和应力分布。

通过分析模拟结果,我们可以深入了解SLM过程中温度场和应力场的演变规律,揭示影响成型质量的关键因素。

本文还将探讨如何通过优化工艺参数、改善热管理等方式,降低SLM过程中的热应力,减少成型缺陷,提高AlSi10Mg部件的质量和性能。

我们期望通过本研究,为SLM技术在AlSi10Mg等高性能金属材料的应用提供理论支持和实践指导。

二、文献综述随着增材制造技术的快速发展,选区激光熔化(Selective Laser Melting,简称SLM)作为其中的一种重要工艺,已经在航空航天、医疗器械、汽车制造等领域展现出广泛的应用前景。

AlSi10Mg铝合金,作为一种轻质高强度的金属材料,在SLM工艺中备受关注。

然而,SLM过程中产生的温度场和应力场对零件的质量和性能具有重要影响。

因此,对AlSi10Mg在SLM过程中的温度场和应力场进行数值模拟研究,对于优化工艺参数、提高零件质量具有重要意义。

铸造模型温度场有限元的分析论文摘要:铸造模型的温度场有限元分析-论文论文关键词:铸造,模型,温度场,有限元分析铸造过程是一个液态金属充填铸型型腔的过程,本次介绍的是不包括液态金属流过型腔并且冷却的过程,不考虑液体流动过程,仅仅是模拟在金属液体全部充满后冷却的过程,这个过程是包含了许多对铸件质量有重要影响的物理过程和现象。

在长期的生产实践中由于缺乏考察这一过程,并且对整个冷却凝固过程没有确切的数据说明,只能依靠设计者的经验积累和现场试验,因此阻碍了铸造行业的发展。

如果能对铸造过程进行模拟,对优化铸造工艺,预测和控制铸件质量和各种逐渐缺陷以及提高生产效率都非常重要。

凝固过程温度场数值模拟可以实现以下目的:提供浇注冲型时序图,凝固过程可视化,预测缩孔,缩松等宏观缺陷,为预测铸造应力,微观组织等提供基础数据,分析评价并通过控制凝固条件优化铸造工艺,减少工艺准备失误率,缩短试制周期,降低试制成本。

所以对铸造模型的温度场的模拟是十分有必要且意义重大。

铸造过程的温度场的模拟主要取决于热传导的问题,这个过程主要是液态铸件的冷却凝固过程与铸型的温度不断上升的过程,此过程为热传导,所以对于温度场的模拟主要抓住热传导理论。

对于具体问题要具体对待,对于热传导问题主要考虑对流散热系数的选取,也就是边界条件,其中边界条件分三类: 第一类边界条件----温度边界条件,即物体与外界接触周界的温度已知。

这类边界条件称为狄利克莱问题。

第二类边界条件----导热边界条件,即物体边界在法线方向上的比热流量已知。

这类边界条件成为牛曼问题。

第三类边界条件----热交换边界条件,即在边界上已知物体与外部介质的热交换情况。

设边界外周围介质的温度为T已知,介质与物体之间的热交换系数为α,物体的热传导系数为λ,则在边界上的热交换条件为:此类边界问题又称为劳平问题。

高温零件的受热边界大多属于第三类边界条件。

所以本次铸造过程的温度场的数值模拟所施加的边界条件为第三类边界条件。

机械工程中的温度场与应力场分析机械工程是一门应用学科,研究机械结构的设计、制造和维护等方面的知识。

而在机械工程中,温度场与应力场分析是非常重要的一部分,它们直接影响着机械结构的性能和寿命。

本文将介绍机械工程中的温度场与应力场分析,探讨其原理、应用以及相关技术。

一、温度场分析1. 温度场的定义与意义温度场是指在空间中不同位置的温度分布情况。

在机械工程中,温度场对于材料的热胀冷缩、热变形以及热应力等方面的影响非常重要。

通过对温度场的分析,可以确定机械结构在不同温度条件下的性能,进而进行合理的设计和优化。

2. 温度场分析的方法温度场分析可以通过数学建模和计算机仿真两种方法进行。

数学建模方法包括一些传统的热传导方程求解技术,如分析法、二维和三维有限元法等。

计算机仿真方法则是通过建立数学模型,并运用计算机软件进行数值计算,得到温度场的分布情况。

3. 温度场分析的应用温度场分析在机械工程中有着广泛的应用。

例如,在锻造、焊接、铸造等工艺过程中,温度场分析可以帮助工程师确定材料的热历史,预测材料的变形情况,从而指导工艺参数的选择。

此外,在机械结构的设计中,温度场分析可以帮助工程师确定合理的材料选择、结构改进,提升机械结构的耐高温性能。

二、应力场分析1. 应力场的定义与意义应力场是指在机械结构内部不同位置的应力状态。

应力是材料内部的力学性质,对于机械结构的强度、刚度、耐久性等方面具有重要影响。

通过对应力场的分析,可以确定机械结构在工作载荷下的应力分布情况,进而进行合理的设计和优化。

2. 应力场分析的方法应力场分析可以通过数学建模和计算机仿真两种方法进行。

数学建模方法包括一些传统的力学方程求解技术,如静力学、弹性力学等。

计算机仿真方法则是通过建立数学模型,并运用计算机软件进行数值计算,得到应力场的分布情况。

3. 应力场分析的应用应力场分析在机械工程中具有广泛的应用。

例如,在机械结构的设计中,应力场分析可以帮助工程师确定机械结构的合理尺寸、形状和材料,确保机械结构在工作载荷下不会发生失效。

铸造模型的温度场有限元分析概述铸造是一种工程制造方法,将液态金属或其他物质浇铸到一个模具中,让其冷却并形成所需形状。

在铸造过程中,温度场是非常重要的因素。

温度场决定了物体的热胀冷缩、形变、质量等方面,因此对温度场进行分析和优化是铸造中非常关键的步骤。

有限元分析是一种数值分析方法,广泛应用于工程领域中的物理模拟和优化。

它通过将复杂的物理系统划分成离散的小单元,然后进行数值计算,求解问题的数值解。

因为铸造模型具有复杂的结构和几何形状,因此需要使用有限元分析方法对其温度场进行建模和分析。

建模铸造模型的温度场建模通常采用有限元法。

首先需要将模型划分为许多小单元,然后对每个小单元进行分析。

对于铸造模型,一般采用三维有限元建模。

建模首先需要构建模型几何结构,通常可以使用CAD软件进行建模,并将建模结果导入有限元分析软件中。

此外,还需要确定材料属性如热传导系数、比热容等物理参数。

这些参数可以通过实验或者文献数据获得。

模型建立后,需要进行网格划分。

网格划分是将模型划分为许多小单元的过程。

划分应该既能保证精度,又不能花费过多的计算资源。

常用的有限元网格包括四面体网格和六面体网格。

求解一旦建立了有限元模型并完成了网格划分,就可以求解铸造模型的温度场了。

求解需要根据材料性质、边界条件和初值条件设置方程组。

为此,通常会考虑以下因素:•材料参数:包括材料的比热容、密度、热传导系数等。

•边界条件:包括模型的外表面或锥度面进行空气自流冷却,穴道内部注射的铸造材料温度,模型的初值等。

•时间步长:需要选用适当的时间步长来求解模型。

通过建立方程组,使用求解器对其进行求解。

有限元分析通常可以获得模型的温度分布、热流量、热应力等结果。

结果分析求解完成后,可以对求解结果进行分析和优化。

通常采用后处理软件进行结果可视化,比如ParaView、Tecplot等软件。

常用的分析方式包括对温度场进行动态展示、温度场的等高线图、热流分布图等。

这些可视化结果可以帮助研究人员更好地了解模型温度分布的规律,并进行优化改进。

铸件凝固过程中热应力场及热裂的数值模拟研究分析1 铸件凝固过程数值模拟的意义及概况自1962年丹麦Fround第1个采用电子计算机模拟铸件凝固过程以来,计算机在铸造工艺研究中得到了广泛的应用,如凝固过程温度场、热应力场的数值模拟,充型过程流速场的数值模拟;组织形态及力学性能的数值模拟等。

通过这些单1或复合过程的数值模拟,可以分析铸件中存在的各种缺陷的产生原因,进而采取相应工艺措施来消除缺陷,实现工艺优化,同时可以节省大量的人力、物力和财力,缩短产品从设计到应用的周期,增强产品的市场竞争能力。

如今,在芬兰,90%以上的铸造厂在日常中应用铸造模拟软件辅助铸造工艺设计;世界上一些大型的汽车公司的铸造厂,如美国的通用、福特,德国的奔驰等,都把数值模拟软件作为1种日常工具来使用。

近10年来,涌现出了许多优秀的铸造过程数值模拟软件,如美国的ProCast、德国的MAGMASoft、芬兰的CastCAE、西班牙的ForCast、日本的CASTEM、法国的SIMULOR软件等。

从功能上看,许多软件可以对砂型铸造、金属型铸造、精密铸造、压力铸造等多种工艺进行温度场、流场、应力场的数值模拟,可以预测铸件的缩孔、缩松、裂纹等缺陷和铸件各部位的组织。

国内在经历了10多年的基础研究和发展后,也出现了一些技术水平接近国外商品化的应用软件,可以进行铸钢、铸铁件砂型铸造时的三维温度场模拟及收缩缺陷的预测,以及对铸钢、铝合金件的热应力场进行模拟。

总的来说,国外软件的通用性强,能进行铸造全过程的数值模拟,并具有较强的后置处理功能及友好的用户界面。

建模方便,易于模型设计和修改,便于用户掌握和使用。

其计算精度与运算速度等方面也能满足需要。

正因为如此,国外模拟软件已经成为实际生产中的有力工具.国内不少用户趋向于采用大型通用工程软件如:COSMOS、ANSYS、ADINA等进行模拟计算。

2 数值模拟的基础性研究2.1 铸件凝固过程温度场数值模拟经过几十年的发展,铸件凝固过程温度场数值模拟技术已日臻成熟。

铝合金汽车轮毂压铸模具温度场及热应力数值分析

研究的开题报告

一、研究背景和目的

随着汽车工业不断发展,越来越多的汽车零部件采用铝合金材料制造。

铝合金轮毂是一种常见的汽车零部件,其轻量化、强度高、耐磨损

等特点使其得到广泛应用。

铝合金轮毂的制造需要使用压铸模具进行生产,因此压铸模具的研究对于提高铝合金轮毂的质量和生产效率具有重

要意义。

压铸模具的温度场及热应力分析是模具设计的关键问题,需要

进行深入研究。

本研究旨在通过分析铝合金汽车轮毂压铸模具的温度场及热应力,

探索优化模具设计和制造工艺的方法,提高铝合金轮毂的制造效率和质量。

二、研究内容和方法

1. 收集铝合金汽车轮毂压铸模具的相关资料,了解模具的结构和使

用情况。

2. 通过ANSYS等有限元软件对铝合金轮毂压铸模具的温度场进行数值模拟分析,得到温度场分布图。

3. 根据模拟数据,分析温度场分布的规律,探究温度场对模具的影响。

4. 通过热应力分析,研究模具在使用过程中可能出现的热应力情况,并探讨方法减缓热应力对模具的损害。

5. 针对研究得到的数据,对模具结构和使用工艺进行改进,提高铝

合金轮毂的制造效率和质量。

三、预期成果和意义

1. 研究得到铝合金汽车轮毂压铸模具的温度场分布规律和热应力情况,为模具设计和制造提供参考和依据。

2. 发现并探索减缓热应力的方法,在一定程度上保护模具,延长模具使用寿命。

3. 提高铝合金轮毂制造的效率和质量,推动汽车工业的发展。

Edited By LS_Terminator ADINA计算温度场和温度应力场,TMC比较关于ADINA-T中计算温度场,模型的建立,网格划分,荷载,边界条件,初始条件的施加,单元生死的定义,相信大家都很熟悉了,关于很多人都说ADINA建模很麻烦,但是我个人还是比较喜欢用它来建立模型,尤其它强大的六面体网格的剖分功能,网格的COPY、CONVERT等。

ADINA中计算温度应力场,一般有三种方法:一:在ADINA-T中,先计算好温度场,然后DELETE F.E.MODEL,再删除所有荷载,在不改变网格的布局,利用DA TA READ FROM FILE的方式来导入温度场,计算应力场。

二:在ADINA-T中,先计算好温度场,(计算是勾选CREA T MAPPING FILE)然后DELETE F.E.MODEL,再删除所有荷载,网格可以加密,可以变稀疏,网格形态等等,利用THERMAL MAPPING的方式来导入温度场,计算应力场。

三:在ADINA-S选择TMC来直接施加有关温度的荷载,边界条件,单元的生死,直接耦合计算温度场,温度应力场。

关于这三种方式我有几点想分享一下:1、由于ADINA在边界元交界处,对环境温度做了平均,所以在涉及到单元生死边界元交界处,计算出来的温度会偏低,所以在这个问题上,ADINA-T在T模块中通过设定环境温度在这个交界处,计算结果正常,不偏低。

然后利用上述的第一种,第二种,方式导入到ADINA-S中使计算结果,当然没有问题了。

2、还是同样的问题,如果在ADINA-S利用TMC来计算温度应力场的话,在涉及到单元生死的交界处,没有办法设定交界处的环境温度,当然算出来的温度场单元交界处的温度会偏低,但整体规律没有问题;既然交界处的温度偏低,那么这个位置的温度应力也会有所偏差了。

3、如果我的模型很复杂,这是我最近做的一个泵站的模型,模拟整个施工过程的温度场和应力场,混凝土的弹性模量采用随时间变化,不同颜色代表不同的浇注时段(10次),对于这个模型,如果采用TMC来做,我个人感觉不太合适,因为涉及到到的单元生死太多,边界元交界处的温度肯定会偏低,那么温度应力场就失真了;4、鉴于此我采用了第一种方式(第二种也行),由于模型很大,很复杂,如果我先删除了所有的网格,然后再在ADINA-S中重新划分网格,显然不能保证网格一致,实际情况也是,所以我采用ADINA中的网格COPY功能,将3D CONDUCTION全部COPY到ADINA-S中,变为3D SOLID这样的网格布局肯定是一样的,(如果我再次划分的话,体实在是太多,根本就不现实,难免出错)BOUNDARY CONVECTION肯定是忽略了,对于我算结构场也没有用,然后利用DA TA READ FROE FILE(THERMAL MAPPING)计算温度应力场。

铸造模型的温度场有限元分析作者:纪承任晓伟来源:《中小企业管理与科技·下旬刊》2011年第06期摘要:本文对铸造模型的温度场进行了简要分析。

关键词:铸造模型温度场铸造过程是一个液态金属充填铸型型腔的过程,本次介绍的是不包括液态金属流过型腔并且冷却的过程,不考虑液体流动过程,仅仅是模拟在金属液体全部充满后冷却的过程,这个过程是包含了许多对铸件质量有重要影响的物理过程和现象。

在长期的生产实践中由于缺乏考察这一过程,并且对整个冷却凝固过程没有确切的数据说明,只能依靠设计者的经验积累和现场试验,因此阻碍了铸造行业的发展。

如果能对铸造过程进行模拟,对优化铸造工艺,预测和控制铸件质量和各种逐渐缺陷以及提高生产效率都非常重要。

凝固过程温度场数值模拟可以实现以下目的:提供浇注冲型时序图,凝固过程可视化,预测缩孔,缩松等宏观缺陷,为预测铸造应力,微观组织等提供基础数据,分析评价并通过控制凝固条件优化铸造工艺,减少工艺准备失误率,缩短试制周期,降低试制成本。

所以对铸造模型的温度场的模拟是十分有必要且意义重大。

铸造过程的温度场的模拟主要取决于热传导的问题,这个过程主要是液态铸件的冷却凝固过程与铸型的温度不断上升的过程,此过程为热传导,所以对于温度场的模拟主要抓住热传导理论。

对于具体问题要具体对待,对于热传导问题主要考虑对流散热系数的选取,也就是边界条件,其中边界条件分三类:第一类边界条件——温度边界条件,即物体与外界接触周界的温度已知。

这类边界条件称为狄利克莱问题。

第二类边界条件——导热边界条件,即物体边界在法线方向上的比热流量已知。

这类边界条件成为牛曼问题。

第三类边界条件——热交换边界条件,即在边界上已知物体与外部介质的热交换情况。

设边界外周围介质的温度为T0已知,介质与物体之间的热交换系数为α,物体的热传导系数为λ,则在边界上的热交换条件为:此类边界问题又称为劳平问题。

高温零件的受热边界大多属于第三类边界条件。

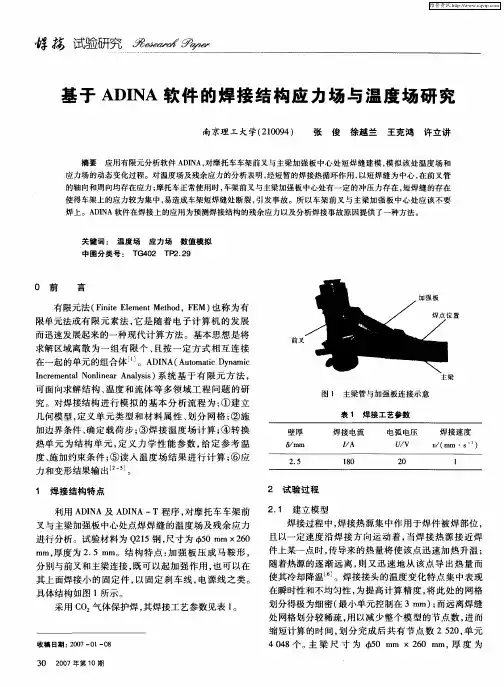

焊接过程中的温度场与应力场仿真焊接是一种常见的金属加工方法,通过加热和冷却的过程将两个或多个金属零件连接在一起。

在焊接过程中,温度场和应力场是两个重要的物理现象,对焊接质量和工件性能有着重要的影响。

本文将探讨焊接过程中温度场和应力场的仿真分析。

1. 焊接过程中的温度场仿真焊接过程中,电弧或激光等热源会将焊接区域加热到高温,使金属材料熔化并形成焊缝。

温度场仿真可以帮助我们了解焊接过程中的温度分布情况,进而优化焊接参数和工艺。

首先,我们可以使用有限元分析方法进行温度场仿真。

有限元分析是一种基于数值计算的方法,将复杂的物理问题离散化为有限个简单的子问题,通过求解这些子问题来获得整体的解。

在焊接过程中,我们可以将焊接区域离散化为一系列的小单元,然后根据热传导方程和边界条件,求解每个小单元的温度分布。

通过将这些小单元的温度场拼接起来,就可以得到整个焊接区域的温度场分布。

其次,我们还可以使用计算流体力学(CFD)方法进行温度场仿真。

CFD方法是一种基于流体力学原理的计算方法,可以模拟流体的运动和传热过程。

在焊接过程中,焊接区域的气体和熔池的流动对温度场分布有着重要的影响。

通过建立焊接区域的几何模型、设置边界条件和求解流动和传热方程,我们可以得到焊接过程中气体和熔池的温度分布情况。

温度场仿真可以帮助我们分析焊接过程中的热效应,进而优化焊接参数和工艺。

例如,通过仿真分析,我们可以确定合适的预热温度和焊接速度,以控制焊接区域的温度分布,避免产生焊接缺陷和变形。

2. 焊接过程中的应力场仿真焊接过程中的温度变化会引起金属材料的热膨胀和收缩,从而产生应力。

应力场仿真可以帮助我们了解焊接过程中应力的分布情况,预测焊接区域的变形和残余应力。

与温度场仿真类似,应力场仿真也可以通过有限元分析和CFD方法来实现。

在有限元分析中,我们可以将焊接区域离散化为一系列的小单元,并根据材料的本构关系和边界条件,求解每个小单元的应力分布。

通过将这些小单元的应力场拼接起来,就可以得到整个焊接区域的应力场分布。

第一部分 ADINA多场耦合求解功能介绍在很多实际工程问题中,我们需要知道的是流固耦合力学系统的整体响应特性,而不是单纯流体或者固体的响应特性,尽管系统响应特性与后者都具有相关性。

相对单一物理场求解,流固耦合面对一个更为复杂的计算体系,不仅需要求解固体问题和流体问题,还要求解固体和流体的相互作用,甚至热量在流体、固体之间进行传递的三场耦合。

ADINA-FSI 是全球领先的流固耦合求解器。

由于ADINA的结构求解器(ADINA-Sturctures)和流体求解器(ADINA-CFD)都是在同一内核基础上开发的,ADINA-FSI很容易将ADINA-Sturctures 和ADINA-CFD的功能完全地融合在一起,实现流体-固体耦合的高级分析。

流固耦合力学的重要特征是两相介质之间的相互作用,变形固体在流体载荷作用下会产生变形或运动,固体的变形或运动又反过来影响流体,从而改变流体载荷的分布和大小,正是这种相互作用将在不同条件下产生形形色色的流固耦合现象。

流固耦合问题可由其耦合方程定义,这组方程的定义域同时有流体域和固体域。

而未知变量含有描述流体现象的变量和含有描述固体现象的变量,一般而言具有以下两点特征:1)流体域与固体域均不可单独求解;2)无法显式地削去描述流体运动的独立变量及描述固体变形的独立变量一般的,我们概括ADINA流固耦合的特点如下:∙FCBI及FCBI-C单元提供了最大的稳定性,且适用于从低雷诺数到高雷诺数的各种问题。

∙ FSI分析可以用于各种流体,包括不可压流、轻微可压流、低速可压流和高速可压流。

另外,所有的流体材料模型包括非牛顿流体,湍流模型、相变模型和VOF法都可以用在FSI分析中。

∙ ADINA允许流体模型和结构模型使用任意的网格。

而且,流体和结构的网格在流固耦合界面上不必完全匹配。

∙热和多孔介质的耦合可以用在流体和结构模型之间。

∙所有的结构单元类型、接触算法和结构材料模型(如弹性、粘弹性、超弹、塑性、徐变或蠕变、复合材料、记忆合金、垫片材料等)都可以用于FSI求解。

铍环电子束焊接温度场和应力场的有限元分析

董平;陈裕泽;邹觉生

【期刊名称】《原子能科学技术》

【年(卷),期】2002(036)003

【摘要】采用ADINA/ADINAT对铍环电子束焊接过程的温度场和应力场进行了有限元分析,结果表明:铍环焊接过程中焊缝外表面最高温度达2 734 ℃,内表面最高温度仅378 ℃,位于外止口铍钚一侧;铍环电子束焊接后,在焊缝附近2.0 mm范围内焊接残余应力较大,焊缝处于复杂的三维应力状态,焊缝根部的残余应力达到最大;内外止口铍环由于结构差异,焊接残余应力分布并不完全相同.

【总页数】5页(P209-213)

【作者】董平;陈裕泽;邹觉生

【作者单位】中国工程物理研究院,四川,绵阳,621900;中国工程物理研究院,四川,绵阳,621900;中国工程物理研究院,四川,绵阳,621900

【正文语种】中文

【中图分类】TG407

【相关文献】

1.激光电弧复合焊接温度场和应力场的有限元分析 [J], 许新猴;李先芬;

2.焊接温度场和应力场的有限元分析 [J], 张华波;刘志义

3.激光-TIG复合焊接温度场和应力场的有限元分析 [J], 赵宇宏;欧阳自鹏;胡佩佩;李国钧;赵峰

4.S355钢焊接温度场和应力场有限元分析 [J], 段卫军;邓鸿剑;陈北平;邱培现;陈静

青

5.DN1 200mm钢管螺旋焊缝焊接温度场及应力场有限元分析 [J], 张鸿博;王高峰;任国琪;张良;张皓;邓波;袁战伟

因版权原因,仅展示原文概要,查看原文内容请购买。