多晶硅工艺原理

- 格式:ppt

- 大小:905.50 KB

- 文档页数:57

多晶硅生产工艺多晶硅被喻为光伏产业的“基石”,是硅产业链中极为重要的中间产品,也是集成电路和光伏产业最源头的环节,是发展电子信息产业和光伏产业的根基。

什么是多晶硅?多晶硅是元素硅的一种形式。

当熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格的形式排列成许多晶核。

如果这些晶核生长成不同晶向的晶粒,这些晶粒结合结晶成多晶硅。

多晶硅是由冶金级硅粉经过化学和物理提纯制成的。

多晶硅按纯度可分为太阳能级多晶硅和电子级多晶硅。

前者是生产太阳能光伏电池的基础材料;后者主要用于半导体行业和电子信息行业。

我国多晶硅生产技术难度大,投资成本高,发展相当缓慢。

所需的电子级多晶硅大部分依赖进口。

多晶硅生产工艺?1、改良西门子法改良西门子法是一种化学方法,首先利用冶金硅(纯度要求在99.5%以上)与氯化氢(HCl)合成产生便于提纯的三氯氢硅气体(SiHCl3,下文简称TCS),然后将 TCS 精馏提纯,最后通过还原反应和化学气相沉积(CVD)将高纯度的TCS转化为高纯度的多晶硅,还原后产生的尾气进行干法回收,实现了氢气和氯硅烷闭路循环利用。

改良西门子法包括五个主要环节:即 SiHCl3合成、SiHCl3精馏提纯、SiHCl3的氢还原、尾气的回收和SiCl4的氢化分离。

改良西门子法是目前生产多晶硅最为成熟、最容易扩建的工艺;目前,全球80%以上的多晶硅企业采用改良西门子法(闭环式三氯氢硅还原法)生产多晶硅,该法生产电子级多晶硅具有一定的优势,其沉积速率较快,安全性能较好,但是相比硅烷法(SiH4分解法)具有能耗高、副产品量较高、投资成本大等缺点。

2、硅烷法硅烷法制备多晶硅主要技术是将冶金级硅粉与四氯化硅和氢气转化为三氯氢硅,再将三氯氢硅通过精馏工序提纯及歧化反应,生成电子级硅烷气送至多晶硅反应器,通过化学气相沉积(CVD)生长成多晶态硅棒。

硅烷法是利用硅烷热分解的方法制备多晶硅,反应温度低,原料气体硅烷易提纯,杂质含量可以得到严格的控制。

硅片制备工艺原理

硅片制备工艺原理主要包括以下几个步骤:

1. 多晶硅棒制备:通过将高纯度的硅矿石与冶金硅在真空炉中加热,使其熔化,然后将熔融硅液铸造成多晶硅棒。

2. 单晶硅棒制备:将多晶硅棒放入单晶炉中,通过拉伸和旋转的方法,在单晶生长过程中逐渐形成单晶硅棒。

3. 切割硅片:将单晶硅棒锯成薄片,通常每片厚度约为200-300微米。

4. 高温清洗:用酸碱溶液对硅片进行高温清洗,去除表面的有机和无机杂质。

5. 扩散:将硅片放入高温炉中,与对应的材料(通常是磷或硼)进行扩散,形成不同的输运层,用于形成PN结。

6. 氧化:将硅片表面暴露在氧气或水蒸气中进行氧化处理,形成一个绝缘层。

7. 金属化:将金属薄膜(通常是铝或铜)沉积在硅片上,形成电极,用于连接电路。

8. 刻蚀:利用化学或物理方法,将金属薄膜经过蚀刻,去除不需要的部分,形成电路图案。

9. 芯片封装:将硅片贴附在塑料或陶瓷基板上,并进行线路连接和封装,形成最终的芯片产品。

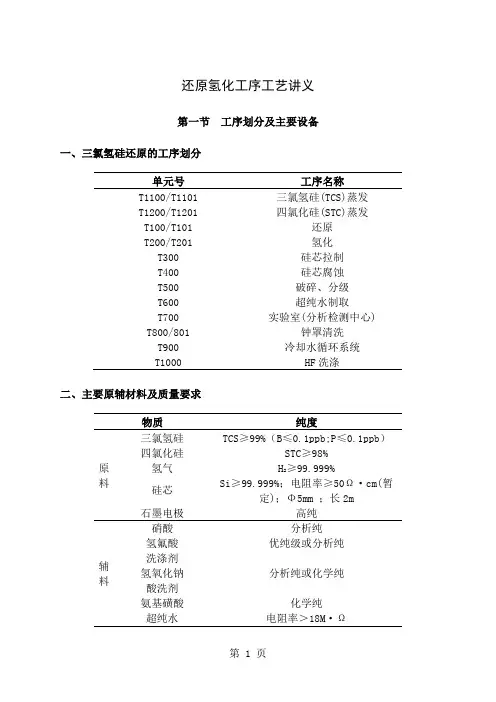

还原氢化工序工艺讲义第一节工序划分及主要设备一、三氯氢硅还原的工序划分单元号工序名称T1100/T1101三氯氢硅(TCS)蒸发T1200/T1201四氯化硅(STC)蒸发T100/T101还原T200/T201氢化T300硅芯拉制T400硅芯腐蚀T500破碎、分级T600超纯水制取T700实验室(分析检测中心)T800/801钟罩清洗T900冷却水循环系统T1000HF洗涤二、主要原辅材料及质量要求物质纯度原料三氯氢硅TCS≥99%(B≤0.1ppb;P≤0.1ppb)四氯化硅STC≥98%氢气H2≥99.999%硅芯Si≥99.999%;电阻率≥50Ω·cm(暂定);Φ5mm ;长2m石墨电极高纯辅料硝酸分析纯氢氟酸优纯级或分析纯洗涤剂氢氧化钠分析纯或化学纯酸洗剂氨基磺酸化学纯超纯水电阻率>18M·Ω三、主要设备设备个数位号三氯氢硅(TCS)蒸发器4T1100AB001/002 T1201AB001/002四氯化硅(STC)蒸发器4T1200AB001/002 T1201AB001/002还原炉及氢化炉的静态混合器2AM100还原炉18T100/T101AC001-009氢化炉9T200AC001-005 T201AC001-004硅芯拉制炉6T300AC001-006区熔炉1T700AC001冷却水及冷却去离子水缓冲罐4T900/T901AB001-002全自动硅块腐蚀清洗机1T400HF洗涤塔1T1000AK001A/B第二节 三氯氢硅氢还原工艺一、还原工艺描述图1 三氯氢硅氢还原工艺流程简图经提纯的三氯氢硅原料,按还原工艺条件的要求,经管道连续加入蒸发器中。

向蒸发器夹套通入蒸汽使三氯氢硅鼓泡蒸发并达到10bar ,三氯氢硅的汽体和一路一定压力的高纯氢气(包括干法分离工序返回的循环氢气)在混合器AM100中以1:3的比例混合,经三层套管换热器加热后经进气管喷头喷入还原炉内。

单晶硅到多晶硅原理

单晶硅是指晶体完全连续、没有晶界或只有很少晶界的硅材料。

多晶硅是指由许多晶粒组成的硅材料,晶粒之间存在晶界。

单晶硅的制备主要通过Czochralski法。

这种方法将高纯度的

硅棒(或硅籽晶)插入熔融硅溶液中,然后缓慢提拉硅棒,使其表面形成一个单晶硅固体。

这种方法的关键在于控制硅棒的温度分布和提拉速度,以确保硅棒可以以均匀且有序的方式形成单晶硅。

多晶硅的制备主要通过溶液法或气相法。

溶液法是将硅源物溶解在溶剂中,再通过适当的方法使溶液中的硅重新结晶为多晶硅。

气相法包括化学气相沉积(CVD)和物理气相沉积(PVD)两种方法,通过在适当的条件下使气态硅源物沉积

在衬底上,形成多晶硅。

多晶硅的制备原理是在制备过程中,硅原子由于条件限制无法形成连续的晶体结构,开始形成许多小晶粒并相互堆积,最终形成多晶硅材料。

多晶硅晶粒之间存在晶界,这些晶界对于材料的电学和光学性质有一定影响。

单晶硅和多晶硅的制备原理不同,导致它们在物理性质和应用方面也有一些差异。

单晶硅具有较高的电子迁移率和较低的杂质浓度,适用于制备高性能的电子元件,如集成电路。

多晶硅相对便宜且易于大规模制备,应用于太阳能电池、显示器和光伏等领域。

多晶硅的生产工艺流程多晶硅是一种非常重要的工业原料,广泛应用于太阳能电池、半导体制造以及光纤等领域。

本文将介绍多晶硅的生产工艺流程。

1. 原材料准备多晶硅的生产过程主要以硅矿石作为原材料。

硅矿石经过选矿、破碎、磨粉等处理,得到粗硅粉。

然后通过酸法或氧化法进行精炼,得到高纯度的硅。

2. 冶炼和净化在冶炼过程中,将高纯度的硅加入冶炼炉中,与还原剂(通常为木炭或焦炭)反应生成气体。

这种气体通过适当的温度和压力控制,使之凝结为多晶硅棒。

为了净化多晶硅,一般采用几个步骤:•液氯法:将多晶硅放入气体氯化炉中,在高温下与氯气反应生成气态氯化硅。

通过凝结和沉淀,将杂质去除。

•化学净化:将氯化硅与氢气或其他还原气体在适当的温度下反应,去除杂质元素。

•浸渍法:将多晶硅浸泡在酸性或碱性溶液中,通过化学反应去除杂质。

3. 制备硅棒将净化后的多晶硅通过熔融法或等离子体法进行制备硅棒。

•熔融法:将多晶硅放入坩埚中,加热到高温使其熔化。

然后通过拉拔或浇铸的方式,将熔融硅逐渐冷却成硅棒。

•等离子体法:将净化后的多晶硅放入等离子体室中,加热到高温使其熔化。

然后通过高频感应炉等设备,使熔融硅凝结成硅棒。

4. 切割硅棒经过制备后,需要进行切割成片。

通常采用钻孔法或线锯法进行切割。

•钻孔法:将硅棒放入特定设备中,通过旋转式的刀具进行切割。

•线锯法:将硅棒放入线锯设备中,通过高速旋转线锯进行切割。

5. 喷砂抛光切割后的硅片表面粗糙,需要进行喷砂和抛光。

喷砂可去除表面污染物,抛光可提高硅片的表面光洁度。

6. 完工经过喷砂抛光后,多晶硅片经过检验和封装后即可作为成品出售。

结论本文介绍了多晶硅的生产工艺流程。

多晶硅的生产包括原材料准备、冶炼和净化、制备硅棒、切割以及喷砂抛光等过程。

经过这些工艺步骤,高纯度的多晶硅可以被应用于太阳能电池、半导体制造等领域。

以上就是多晶硅的生产工艺流程的详细介绍。

参考资料:[1] Kumar, C. G., & Ramesh, D. (2006). Silicon: a review of its potential role in the prevention and treatment of postmenopausal osteoporosis. International journal of endocrinology, 2006.[2] Faber, K. T. (1997). Rates of homogeneous chemical reactions of silicon. Journal of the American Ceramic Society, 80(7), 1683-1700.。

硅烷法粒状多晶硅工艺哎呀,说起硅烷法粒状多晶硅工艺,这可真是个技术活儿,得慢慢道来。

你可别小看这玩意儿,它可是太阳能电池板里头的关键材料呢。

咱们今天就来聊聊这个,用大白话,不整那些高深莫测的术语。

首先,得说说这硅烷是个啥。

硅烷,听着挺高大上的,其实就是一种化合物,主要成分是硅和氢。

这玩意儿在常温下是气体,但是一加热,它就能变成固体,也就是我们说的多晶硅。

好了,咱们开始说工艺。

硅烷法粒状多晶硅工艺,简单来说,就是把硅烷气体通过一系列复杂的化学反应,转化成多晶硅颗粒的过程。

这个过程得在高温下进行,温度得达到1000多度,这可不是闹着玩的。

首先,得把硅烷气体和氢气混合,然后送进一个特制的反应器里。

这个反应器得是密闭的,因为硅烷这玩意儿挺活泼,容易和空气里的氧气反应,那可就麻烦了。

所以,反应器得密封得严严实实的。

接下来,就是加热了。

把混合气体加热到1000多度,这时候,硅烷就开始和氢气反应,生成多晶硅。

这个过程得控制好温度和压力,不然多晶硅的质量就受影响。

然后,就是收集多晶硅颗粒了。

这个过程得小心翼翼的,因为多晶硅颗粒挺脆弱,一不小心就碎了。

收集完的多晶硅颗粒,还得经过一系列的提纯和处理,才能用在太阳能电池板上。

说到这儿,你可能觉得这工艺挺简单的,其实不然。

这里面的每一步都得精确控制,温度、压力、反应时间,差一点都不行。

而且,这玩意儿成本还挺高,因为需要大量的能源和设备。

但是,这硅烷法粒状多晶硅工艺的好处也不少。

首先,它生产的多晶硅纯度高,这对太阳能电池板的性能可是大有裨益。

其次,这工艺产生的废弃物少,对环境友好。

总之,硅烷法粒状多晶硅工艺,虽然听起来挺复杂,但其实它就是把硅烷气体变成多晶硅颗粒的过程。

这玩意儿虽然成本高,但是它对太阳能电池板的性能提升和环境保护可是大有益处。

咱们今天就聊到这儿,下次有机会再聊聊别的。

多晶硅生产工艺—西门子法西门子法生产多晶硅发展及展望西门子法生产多晶硅的工艺流程可分为三步:一是SiHCl3制备,二是SiHCl3还原制取多晶硅,最后为尾气的回收利用。

从图1、图2可见,左边的流床反应器即为由冶金级硅和HCl气体反应生成SiHCl3的部分;中间标有“高纯Si”的反应炉为制取多晶硅的部分;右边为尾气回收系统。

其中,SiHCl3氢还原制取多晶硅部分最为重要。

西门子法至今已有50多年的历史,多年前即发展成为生产电子级多晶硅的主流技术,现在生产技术已相当成熟。

这和它具有以下优点是密不可分的[20-22]:(1)SiHCl3比较安全,可以安全地运输,贮存数月仍能保持电子级纯度。

当容器打开后不像SiH4或SiH2Cl2那样会燃烧或发生爆炸,即使燃烧,温度也不高,可以盖上。

(2)西门子法的有用沉积比为1某103,是硅烷法的100倍。

(4)在现有方法中它的沉积速率最高,达8~10μm/min。

(5)一次转换效率为5%~20%,在现有方法中也是最高的。

不足之处在于沉积温度较高,在1100℃左右,所以电耗高,达120kWh/kg。

1.3.1发展历程1第一代多晶硅生产流程[20]适用于100t/a以下的小型硅厂,以HCl气体和冶金级硅为原料,在300℃和0.45MPa下催化生成SiHCl3。

主要副产物为SiCl4和SiH2Cl2,含量分别为5.2%和1.4%,此外还有1.9%较大分子量的氯硅烷。

生成物经沉降器去除固体颗粒,再经冷凝器进行汽液分离。

分离出的H2压缩后返回流床反应器,液态产物SiCl4、SiH2Cl2、较大分子量的氯硅烷和SiHCl3则进入多级分馏塔进行分离,馏出物SiHCl3作为原料再次进入储罐。

SiHCl3在常温下是液体,由H2携带进入钟罩反应器,在1100℃左右的硅芯上沉淀。

反应为:SiHCl3+H2→Si+HCl(1)2SiHCl3→Si+SiCl4+2HCl(2)式(1)是希望发生的反应,但式(2)也同时进行。

多晶硅生产工艺

多晶硅生产工艺是制造多晶硅材料的过程。

具体工艺步骤

如下:

1. 原料准备:将硅粉和酸洗的硅块混合,得到硅料。

硅粉

是由高纯度的硅矿石经过破碎、磨粉等处理得到的。

2. 熔炼:将硅料放入炉子中,在高温下熔化成液态。

通常

使用电炉或石英炉进行熔炼。

3. 晶种制备:从熔融硅液中选取一小块晶种(单结晶硅),并将其放入蓄能炉中进行预热。

4. 晶体生长:将预热好的晶种通过轻轻放入熔融硅液中,

使用拉升技术(如 CZ法、FZ法、MCZ法等)使硅液凝固并逐渐形成多晶硅棒。

5. 切割硅棒:多晶硅棒在成长后被切割成合适的长度,通常使用钢丝锯或切割盘进行切割。

6. 清洗和加工:切割后的多晶硅棒经过酸洗、去包膜和其他清洁过程,然后进行表面处理和探伤。

最后,可以进行切片、多晶硅片的制备和其它加工工艺。

以上是多晶硅生产的一般工艺流程,不同的生产厂家和技术可能会有一些差异。

多晶硅的生产工艺及设备

多晶硅,又称为多晶硅材料,是一种半导体材料,主要用于制造太阳能电池、集成电路、液晶显示器等电子产品。

多晶硅的生产工艺及设备是制造多晶硅材料的重要过程,下面将介绍多晶硅的生产工艺及设备。

多晶硅的生产工艺主要包括三个步骤:硅粉制备、多晶硅生长和多晶硅切片。

硅粉制备是将高纯度硅块研磨成微米至毫米级的细粉末,并按照一定比例与电子级氢气混合。

多晶硅生长是将氢化硅气体在高温高压的条件下沉积在硅衬底上,形成多晶硅晶粒。

多晶硅切片是将多晶硅晶块进行机械或化学切割,制成薄片,用于制造太阳能电池、集成电路、液晶显示器等电子产品。

多晶硅的生产设备包括硅粉制备设备、多晶硅生长设备和多晶硅切片设备。

硅粉制备设备主要有球磨机、振动磨机、风力磨机等,用于将高纯度硅块研磨成硅粉。

多晶硅生长设备主要有气相沉积设备、区熔设备、退火设备等,用于将氢化硅气体沉积在硅衬底上,形成多晶硅晶粒。

多晶硅切片设备主要有机械切割机、钻床、拉磨机等,用于将多晶硅晶块切割成薄片。

总之,多晶硅的生产工艺及设备是制造多晶硅材料的重要过程,其质量和效率决定了多晶硅材料的品质和成本。

随着技术的不断发展,多晶硅的生产工艺及设备也在不断创新和提升,以满足电子产品对多晶硅材料的需求。

- 1 -。

多晶硅的生产工艺多晶硅是一种重要的半导体材料,广泛应用于光伏电池和集成电路等领域。

多晶硅的生产工艺包括硅矿石提取、硅块制备、硅片切割和晶体生长,下面将对其详细进行介绍。

多晶硅的生产工艺首先是硅矿石提取。

硅矿石主要包括二氧化硅、二氧化硅含量高达99%以上的化合物。

硅矿石通常采用地下或露天矿石矿井开采,经过碾磨和浮选等过程提取出硅矿石。

然后进行硅块制备,硅矿石被送入冶炼炉进行高温还原,将硅矿石中的杂质去除,得到纯度较高的冶金硅。

然后将冶金硅通过电解炉进行电解,得到高纯度的多晶硅液体。

多晶硅液体被倒入棚式炉中,经过冷却形成硅块。

接下来是硅片切割,在硅块表面涂覆一层液态脱氧剂,并通过一系列工艺处理,使硅块的形状变得更加规则。

然后将硅块切割成薄片,切成所需的硅片尺寸。

最后是晶体生长,将切割好的硅片放入石英炉中,在特定的温度和气氛下进行晶体生长。

晶体生长的过程中,硅片逐渐形成多晶硅结晶体,晶体生长速度和温度、压力、气氛等参数有关。

晶体生长完成后,通过切割和打磨等工艺得到所需的多晶硅片。

多晶硅的生产工艺需要高温、高压和专业设备进行。

其具体工艺参数和流程可以根据不同的生产要求进行调整。

多晶硅的质量和纯度对于后续的制造工艺和产品性能有着重要影响,因此在生产过程中需要严格控制工艺参数和质量检测。

总结起来,多晶硅的生产工艺包括硅矿石提取、硅块制备、硅片切割和晶体生长等步骤。

这些步骤需要高温、高压和专业设备进行,并且需要严格控制工艺参数和质量检测。

多晶硅的生产工艺对于多晶硅的质量和纯度有着重要影响,对于提高多晶硅的制造工艺和产品性能至关重要。

掺杂多晶硅的制备原理掺杂多晶硅是一种在原本纯净无杂质的多晶硅晶体中引入特定杂质的制备方法。

掺杂多晶硅的制备原理主要涉及晶体生长和杂质添加两方面。

首先,掺杂多晶硅的制备依赖于多晶硅晶体的生长过程。

多晶硅主要由硅原子排列成晶格结构,晶格内存在着大量的晶界,晶界是两个晶粒的交界面。

在掺杂多晶硅的过程中,通常会使用Czochralski法或者区熔法来生长多晶硅晶体。

Czochralski法是最常用的生长多晶硅晶体的方法。

其原理是在一个熔融的硅材料中,通过一根悬挂的拉棒将温度逐渐降低,使硅材料逐渐凝固形成硅晶体。

在生长过程中,通过控制拉棒的旋转速度和温度梯度,可以使硅晶体逐渐生长。

在这个过程中,由于晶界的存在,多晶硅晶体的结构不均匀,晶粒大小和方向也会存在差异。

其次,掺杂多晶硅的制备还涉及向多晶硅晶体中引入特定的杂质。

杂质可以分为施主型和受主型两类。

施主型杂质能够提供额外的自由电子,使多晶硅变为半导体。

常见的施主型杂质有磷(P)、铍(Be)等。

受主型杂质可以接纳硅晶体中的电子,形成空穴,使得多晶硅成为P型半导体。

常见的受主型杂质有硼(B)、铝(Al)等。

向多晶硅晶体中引入杂质的方法有两种:扩散和离子注入。

扩散是将含有所需杂质的气体,例如磷化氢(PH3)、三溴化磷(PBr3)等,在高温下与多晶硅表面反应,使杂质能够渗透到整个多晶硅晶体中。

离子注入是将所需杂质的离子加速到高速,射入多晶硅晶体内部,并在撞击表面后嵌入晶体内部。

在扩散和离子注入的过程中,多晶硅晶体会吸收杂质,并通过晶界和晶体内部的位错来扩散和分布。

掺入的杂质原子将替代晶格中的硅原子,形成杂质原子与硅原子的化学键。

根据杂质的不同,掺杂多晶硅晶体在光学、电学和力学性质等方面也会有不同的变化。

总的来说,掺杂多晶硅的制备原理涉及多晶硅晶体的生长和杂质的添加。

通过控制多晶硅晶体的生长和杂质的引入方法,可以制备出具有特定性质的掺杂多晶硅晶体,用于各种不同的应用领域。

多晶硅生产工艺设计多晶硅是一种重要的半导体材料,在太阳能电池、集成电路等领域有广泛的应用。

多晶硅生产工艺的设计,对于提高产品质量和降低生产成本具有重要意义。

下面将综合介绍多晶硅生产工艺设计的几个关键方面。

1.原料准备:多晶硅的主要原料是二氧化硅,需要通过氯化法或电石法来制备。

选择合适的原料,并对原料进行粉碎和筛分,确保原料的纯度和颗粒度适宜。

2.硅粉氯化:将准备好的原料与氯气在高温下进行反应,生成硅氯化物。

氯化过程需要控制反应的温度、氯气流量和反应时间等参数,以保证反应的完全性和产物的纯度。

3.硅粉还原:硅氯化物通过加入纯碳或石墨,在高温下进行还原反应,生成多晶硅。

还原反应需要充分控制温度、还原剂添加量和反应时间等参数,以获得高纯度、高晶体质量的多晶硅。

4.熔炼和晶化:还原得到的硅进行熔炼和晶化,得到多晶硅块。

熔炼过程需要控制炉温、料温、搅拌速度等参数,以保证坩埚中硅块的均匀性和纯度。

晶化过程需要控制温度和时间等参数,以获得块状多晶硅。

5.多晶硅切割:将晶化好的多晶硅块通过切割机器进行切割,得到所需尺寸的多晶硅片。

需要控制切割速度、切割深度和刀具质量等参数,以获得平整、无损伤的硅片。

6.硅片清洗和抛光:切割得到的硅片进行清洗,去除表面的杂质和污染物。

然后通过机械或化学方法进行抛光,使硅片表面光滑。

7.杂质控制:在整个生产过程中,需要加强对杂质的控制。

可以通过改变反应条件、采用适当的过滤装置和纯化方法等手段,降低多晶硅中的杂质含量,提高产品的质量。

8.能源消耗控制:多晶硅生产过程中会消耗大量的能源,包括电能和热能。

需要优化能源的利用和消耗,采用节能设备和工艺,降低生产成本和环境污染。

综上所述,多晶硅生产工艺设计是一个综合性的系统工程。

通过合理的原料准备、氯化、还原、熔炼、晶化、切割、清洗和杂质控制等步骤,可以获得高质量、高纯度的多晶硅产品。

同时,还需要注重能源的节约和环境的保护,以推动多晶硅行业的可持续发展。