第一章 06.2.7高炉炼铁概述##定

- 格式:doc

- 大小:60.50 KB

- 文档页数:5

高炉炼铁工艺流程一、高炉炼铁原理炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。

原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

二、高炉冶炼主要工艺设备简介高护炼铁设备组成有:①高炉本体;②供料设备;③送风设备;④喷吹设备;⑤煤气处理设备;⑥渣铁处理设备。

通常,辅助系统的建设投资是高炉本体的4~5倍。

生产中,各个系统互相配合、互相制约,形成一个连续的、大规模的高温生产过程。

高炉开炉之后,整个系统必须日以继夜地连续生产,除了计划检修和特殊事故暂时休风外,一般要到一代寿命终了时才停炉。

冶金知识培训教材炼铁部分第一章高炉生产概述第一节高炉工艺流程和产品1、什么叫生铁?生铁与熟铁、钢一样,都是铁碳合金,它们的区别是含碳量的多少的不同。

一般把含碳量小于0.2%的叫熟铁,含碳量0.2-1.7%的叫钢,含碳1.7%以上的叫生铁。

2、生铁有哪些种类?生铁一般分为三大类:即供炼钢用的炼钢铁,供铸造机件和工具用的铸造铁(包括球墨铸铁用的生铁),以及作铁合金用的高炉锰铁和硅铁。

此外还有含特殊元素钒的含钒生铁。

我厂现冶炼的为含钒钛生铁。

3、高炉炼铁的工艺流程?高炉工艺流程系统包括:高炉本体、上料系统、装料系统、送风系统、煤气除尘系统、渣铁处理系统、喷吹系统以及动力辅助系统。

在高炉炼铁生产中,高炉是工艺流程的主体,从其上部装入的铁矿石、燃料和熔剂向下运动;下部鼓入空气燃烧燃料,产生大量的还原性气体向上运动;炉料经过加热、还原、熔化、造渣、渗碳、脱硫等一系列物理化学过程,最后生成液态炉渣和生铁。

4、高炉的主要设备及作用?1)高炉本体高炉本体是高炉的主要设备,高炉是用于生产生铁的炉子,是由炉墙耐火材料围成的竖炉空间,它是圆柱和圆台型的结合体,是一种“瓶式”竖炉,他从上到下一共分为五个部分,有炉喉(圆柱)、炉身(圆台)、炉腰(圆柱)、炉腹(圆台)和炉缸(圆柱),在炉缸开有数量不等的风口、渣口和铁口。

它的纵断面形状称为炉型,在炉墙耐火材料内设有冷却器,外部有钢皮炉壳等。

图高炉炉型高炉有有效容积(Vu)工作容积(V工),他们分别是铁口中心线到到炉喉有效高度范围内的容积和风口中心线到炉喉之间的容积。

在炉缸设有风口、渣口和铁口,风口区是燃料燃烧的地方、煤气的发源地和热量的发源地。

炉缸下部是渣铁贮存区,存在着渣铁反应,是保证生铁质量的重要环节。

炉腹是其形状收缩了适应矿石熔滴后的体积变化,同时也是燃烧带产生的煤气远离炉墙,有利于渣皮的形成,延长高炉寿命。

炉腰是高炉直径最大的部位,其直径的大小决定着高炉内型的高径比关系。

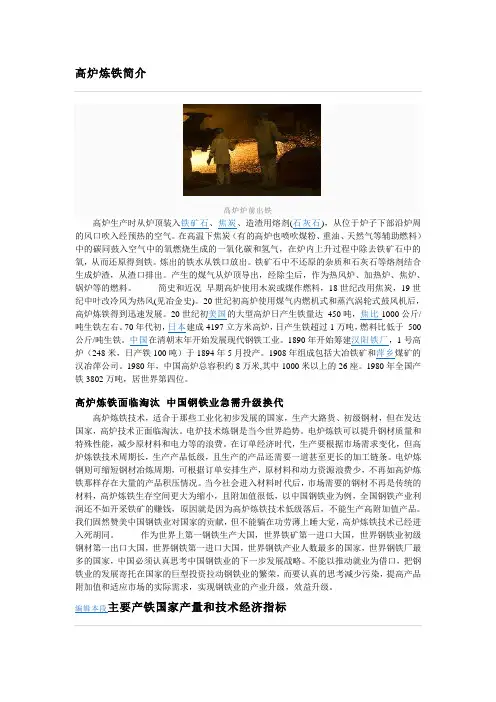

高炉炼铁简介高炉炉前出铁高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。

在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。

炼出的铁水从铁口放出。

铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。

产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

简史和近况早期高炉使用木炭或煤作燃料,18世纪改用焦炭,19世纪中叶改冷风为热风(见冶金史)。

20世纪初高炉使用煤气内燃机式和蒸汽涡轮式鼓风机后,高炉炼铁得到迅速发展。

20世纪初美国的大型高炉日产生铁量达450吨,焦比1000公斤/吨生铁左右。

70年代初,日本建成4197立方米高炉,日产生铁超过1万吨,燃料比低于500公斤/吨生铁。

中国在清朝末年开始发展现代钢铁工业。

1890年开始筹建汉阳铁厂,1号高炉(248米,日产铁100吨)于1894年5月投产。

1908年组成包括大冶铁矿和萍乡煤矿的汉冶萍公司。

1980年,中国高炉总容积约8万米,其中1000米以上的26座。

1980年全国产铁3802万吨,居世界第四位。

高炉炼铁面临淘汰中国钢铁业急需升级换代高炉炼铁技术,适合于那些工业化初步发展的国家,生产大路货、初级钢材,但在发达国家,高炉技术正面临淘汰。

电炉技术炼钢是当今世界趋势。

电炉炼铁可以提升钢材质量和特殊性能,减少原材料和电力等的浪费。

在订单经济时代,生产要根据市场需求变化,但高炉炼铁技术周期长,生产产品低级,且生产的产品还需要一道甚至更长的加工链条。

电炉炼钢则可缩短钢材冶炼周期,可根据订单安排生产,原材料和动力资源浪费少,不再如高炉炼铁那样存在大量的产品积压情况。

当今社会进入材料时代后,市场需要的钢材不再是传统的材料,高炉炼铁生存空间更大为缩小,且附加值很低,以中国钢铁业为例,全国钢铁产业利润还不如开采铁矿的赚钱,原因就是因为高炉炼铁技术低级落后,不能生产高附加值产品。

高炉炼铁知识简介

一、炼铁的原理(怎样从铁矿石中炼出铁)用还原剂将铁矿石中的铁氧化物还原成金属铁。

铁氧化物(Fe2O3、Fe3O4、FeO)+还原剂(C、CO、H2)铁(Fe)

二、炼铁的方法

(1)直接还原法(非高炉炼铁法)

(2)高炉炼铁法(主要方法)

三、高炉炼铁的原料及其作用

(1)铁矿石:(烧结矿、球团矿)提供铁元素。

冶炼一吨铁大约需要1.5—2吨矿石。

(2)焦碳:

冶炼一吨铁大约需要500Kg焦炭。

提供热量;提供还原剂;作料柱的骨架。

(3)熔剂:(石灰石、白云石、萤石)

使炉渣熔化为液体;去除有害元素硫(S)。

(4)空气:为焦碳燃烧提供氧。

四、高炉炼铁设备

(1)高炉内型

(2)高炉结构五、高炉炼铁过程

炉喉

1、上料: 高炉储料槽 ─→装料 ─→ 料车 ─→ 炉顶─→布料器布料 ─→炉内炉缸(熔化、还原) 铁水炉渣

2、鼓(送)风空气 风机 热风炉 热风围管 风口 炉缸燃烧区(热量还原剂CO ) 煤气

3、炉内冶炼过程及高炉操作

运 动 :铁矿石下降(炉喉) (炉缸)炉渣、铁水 高炉煤气(炉喉) (炉缸风口) 煤 气上升 4、渣铁处理渣铁处理的任务

渣铁处理的设备渣铁处理处理的设施渣铁处理的过程

六、高炉炼铁的几个名词高炉有效容积:高炉利用系数:焦比:休风: 加 热

还 原

加 热

还 原。

1 高炉炼铁生产概述1.1 高炉炼铁生产的工艺过程自然界中的铁绝大多数是以铁的氧化物状态存在于矿石中,如赤铁矿、磁铁矿等。

高炉炼铁就是从铁矿石中将铁还原出来,并熔化成生铁。

还原铁矿石需要还原剂,为了熔融脉石还需就爱如石灰石,并且提供足够的热量以熔化渣铁。

高炉的还原剂和燃料主要是焦炭,为了节省焦炭,还从风口喷入重油、天然气、煤粉等其他燃料,以代替焦炭。

为了提高矿石品位及利用贫矿资源,矿石要经过选矿、烧结,做成烧结矿和球团矿供高炉冶炼。

1.2 高炉产品和副产品高炉生产的产品是生铁,副产品有炉渣和煤气。

煤气带出的粉尘收集后可用于烧结生产。

1.2.1 高炉炉渣高炉炉渣中含CaO、SiO2、MgO、Al2O3 。

高炉炉渣在工业中有广泛的用途:①液体炉渣用水急冷,可粒化成水渣,作为水泥原料。

②用蒸汽或压缩空气将液体炉渣吹成渣棉,作绝热材料。

③炉渣经过处理后可以作建筑或铺路材料。

1.2.2 高炉煤气高炉煤气的化学成分一般为CO214%~19%、CO21%~27%、H21%~4%、CH40.6%~1.0%、N256%左右。

每吨生铁可产出2000~3000m3的高炉煤气,其发热值为7000~10000kj/m3,高炉煤气经除尘净化后可作为气体燃料使用,除供高炉的热风炉做燃料使用外,还可供炼钢、轧钢、焦炉、烧结机点火使用,或用于发电厂锅炉作燃料。

高炉煤气可单独使用,也可以与焦炉煤气或转炉煤气混合,制成混合煤气后供有关部门使用,这样做更合理一些。

1.2.3 高炉炉尘高炉炉尘又称瓦斯灰。

高炉炉尘中一般含有5%~15%的碳,30%~50%的铁,以及一定数量的CaO,因而可返回烧结厂再次利用。

每吨生铁所产生的炉尘量的多少,与所用原燃料质量、整粒系统的水平、高炉装备水平以及高炉操作水平等因素有关。

随着原料的改善和实行高压操作,高炉炉尘的产生量会逐步减少。

1.3 高炉炼铁主要技术经济指标1.3.1 质量类指标A 生铁合格率B 生铁一级品率C 生铁平均含硅D 生铁平均含硫E 生铁平均含硫标准偏差F 生铁含硅标准偏差1.4 高炉生产特点及对高炉生产操作的要求1.4.1高炉生产的特点一是长期连续生产。

![炼铁培训教材[1]](https://uimg.taocdn.com/f3ffb0bdbed5b9f3f80f1ca7.webp)

高炉炼铁工艺概述

高炉炼铁工艺通常包括以下几个步骤:

1. 原料制备。

将生铁、铁矿石、焦炭、石灰石等原料按比例混合,制成高炉炼铁工艺所需的块状料。

其中,焦炭是还原原料,生铁是加速还原的主要原料,铁矿石既是还原原料,也是炼铁的主要原料。

2. 块料烘烤。

将块料放入烘炉中进行烘烤,使其中的水分和挥发性物质蒸发出去,使得块料具有更好的燃烧性和透气性能。

3. 高炉熔炼。

将块料装入高炉底部,通过喷吹空气、供给热量等操作使块料逐渐熔化并发生还原反应。

还原反应将铁矿石中的氧气与炭产生的一氧化碳等还原气体反应,形成金属铁,同步生成多种冶金副产物,如毒性气体、灰渣等。

4. 铁液净化。

在高炉的冷却渣口处,可以从高炉中收集铁液,但是铁液中仍会存在其他杂质和多种有害元素,需要通过炉底倒渣、湿式、干式等多种方法达到净化作用,取得精铁的纯度要求。

5. 成品铸造。

通过连铸、浇铸等方法将铁液灌入铁水罐中,在高温条件下一定时间后铁液因凝固而形成成品铁。

第一章高炉炼铁概述一、高炉炼铁生产工艺流程与特点自高炉炼铁技术发明以来,就淘汰了原始古老的炼铁方法(例如地坑法),炼铁生产获得巨大发展,炼铁技术不断进步。

至今,世界上绝大多数炼铁厂一直沿用高炉冶炼工艺,虽然现代技术研究了直接炼铁、熔融还原等冶炼新工艺,但还不能取代它。

(一)高炉炼铁生产工艺流程高炉冶炼生铁的本质就是从铁矿石中将铁还原出来并熔化成铁水流出炉外。

还原铁矿石需要的还原剂和热量由燃料燃烧产生。

炼铁的主要燃料是焦炭,为了节省焦炭而使用了喷吹煤粉、天然气等辅助燃料。

为了使高炉生产获得较好的生产效果,现代高炉几乎全部采用了人造富矿(烧结矿、球团矿)作为含铁原料,因炉料的特性不同,有的高炉在冶炼时还需加入适量的熔剂(石灰石、白云石等)。

现代高炉炼铁生产工艺流程如图1-1所示。

图1-1高炉炼铁生产工艺流程1-贮矿槽;2-焦仓;3-料车;4-斜桥;5-高炉本体;6-铁水罐;7-渣罐;8-放散阀;9-切断阀;10-除尘器;11-洗涤塔;12-文氏管;13-脱水器;14-净煤气总管;15-热风炉(三座);16-炉基基墩;17-炉基基座;18-烟囱;19-蒸汽透平;20-鼓风机;21-煤粉收集罐;22-储煤罐;23-喷吹罐;24-储油罐;25-过滤器;26-加油泵高炉生产工艺流程包括以下几个系统:1.高炉本体高炉本体是炼铁生产的核心部分,它是一个近似于竖直的圆筒形的设备,如图1-2所示。

它包括高炉的基础、炉壳(钢板焊接而成)、炉衬(耐火砖砌筑而成)、炉型(内型)、冷却设备、立柱和炉体框架等组成。

高炉的内部空间叫炉型,从上到下分为五段:即炉喉、炉身、炉腰、炉腹、炉缸。

整个冶炼过程是在高炉内完成的。

图1-2高炉内型图2.上料设备系统它包括储矿场、储矿槽、槽下漏斗、曹下筛分、称量和运料设备,皮带运输或料车斜桥向炉顶供料设备。

其任务是将高炉所需原燃料,按比例通过上料设备运送到炉顶的受料漏斗中。

3.装料设备系统装料设备系统一般分为钟式、钟阀式、无钟式三类,我国多数高炉采用钟式装料设备系统,技术先进的高炉多采用无钟式装料设备系统。

钟式装料设备系统包括受料漏斗、料钟、料斗等组成。

它的任务是将上料系统运来的炉料,均匀地装入炉内,并使其在炉内合理分布,同时又起密封炉顶回收煤气的作用。

4.送风设备系统它包括鼓风机、热风炉、冷风管道、热风管道、热风围管等。

其任务将鼓风机送来的冷风经热风炉预热以后送入高炉。

5.煤气净化设备系统包括煤气导出管、上升管、下降管、重力除尘器、洗涤塔、文氏管、脱水器及高压阀组等,也有的高炉用布袋除尘器进行干法除尘。

其任务是将高炉冶炼产生的含尘量很高的荒煤气进行净化处理,以获得合格的气体燃料。

6.渣铁处理系统本系统包括出铁场、泥炮、开口机、炉前吊车、铁水罐、铸铁机、堵渣机、水渣池及炉前水力冲渣设施。

其任务是将炉内放出的渣、铁,按要求进行处理。

7.喷吹燃料系统喷吹燃料系统包括喷吹物的制备、运输和喷入设备等。

其任务是将按一定要求准备好的燃料喷入炉内。

目前,我国高炉以喷煤为主。

喷煤的喷吹燃料系统有磨煤机、收集罐、贮存罐、喷吹罐、混合器和喷枪。

本系统的任务是将煤进行磨制、收集和计量后从风口均匀稳定地喷入高炉内。

高炉冶炼过程是一系列复杂的物理化学过程的总和。

有炉料的挥发与分解,铁氧化物和其它物质的还原,生铁与炉渣的形成,燃料燃烧,热交换和炉料与煤气运动等。

这些过程不是单独进行的,而是在相互制约下数个过程同时进行的。

基本过程是燃料在炉缸风口前燃烧形成高温还原煤气,煤气不停地向上运动,与不断下降的炉料相互作用,其温度、数量和化学成分逐渐发生变化,最后从炉顶逸出炉外。

炉料在不断下降过程中,由于受到高温还原煤气的加热和化学作用,其物理形态和化学成分逐渐发生变化,最后在炉缸里形成液态渣铁,从渣铁口排出炉外。

(二)高炉炼铁生产特点1. 长期连续生产高炉从开炉投产到停炉,一代炉龄一般有十年左右(中间可能进行一次中修)。

在此期间是不间断地连续生产的,仅在设备检修或发生事故时才能停止生产(称为休风)。

任何一个环节出了问题,都将影响整个高炉的冶炼过程,甚至停产,给企业带来巨大损失。

2. 机械化、自动化程度高高炉生产的大规模化及连续性,必须有较高的机械化和自动化来保证。

为了准确连续地完成每日上万吨乃至几万吨原料及几千吨乃至上万吨产品的装入和排出,为了改善职工的劳动条件,保证安全,提高劳动生产率,目前上料系统多采用皮带上料,电子计算机,工业电视等均已装备高炉生产的各个系统,机械化自动化程度越来越高。

3. 生产规模大型化近年来高炉向大型化方向发展,目前世界上已有数座5000 M3 以上容积的高炉在生产。

我国也已经有4063 M3的高炉投入生产,日产生铁万吨以上,日消耗矿石等近2万吨,焦炭等燃料5千吨。

4. 高炉生产是钢铁联合企业中的重要环节现代化的钢铁联合企业,都以生产规模相匹配的生产流程为基本形式,高炉处于中间环节,起着重要的承上启下的作用。

因此,高炉工作者应努力防止各种事故的发生,保证联合企业生产的顺利进行。

二、高炉炼铁产品高炉炼铁生产的主要产品是生铁,副产品有炉渣、煤气和炉尘。

(一)生铁生铁、钢和熟铁都是铁碳合金,它们的主要区别是含碳量不同,含碳量小于0.2%的为熟铁,含碳量在0.2~1.7%范围内的为钢,含碳量在1.7%以上的为生铁。

生铁含碳量在2.5~4.5%,并有少量的硅、锰、磷、硫等元素。

生铁质硬而脆,缺乏韧性,不能压延成型,机械加工性能及焊接性能不好,但含硅高的生铁(灰口铁)的铸造及切削性能良好。

生铁按用途可分普通生铁和合金生铁(普通生铁占生铁产量的98%以上)。

合金生铁主要是锰铁和硅铁。

合金生铁作为炼钢的辅助材料,如脱氧剂、合金元素添加剂。

它们的主要区别是含硅量不同。

普通生铁分为炼钢生铁和铸造生铁(炼钢生铁占普通生铁产量的80%以上);炼钢生铁和铸造生铁按照硅的含量的不同,可分别分为三个和六个牌号,各种牌号的炼钢生铁和铸造生铁成份及要求分别见表1—1和表1—2。

表1—1炼钢用生铁GB /T717—1998表1—2铸造用生铁GB718—82(二)炉渣炉渣是高炉炼铁的副产品。

矿石的脉石和熔剂、燃料灰分等熔化后组成炉渣,其主要成分为CaO、MgO、SiO、Al₂O₃及少量的MnO、FeO、S等。

炉渣有许多用途,常用做水泥及隔热、建材、铺路等材料。

高炉炉渣有水渣、渣棉和干渣之分。

水渣是液态炉渣用高压水急冷粒化形成的,它是良好的制砖和制作水泥的原料;渣棉是液态炉渣用高压蒸汽或高压压缩空气吹成的纤维状的渣,可作为绝热材料;干渣是液态炉渣自然冷凝后形成的渣,经处理后可用于铺路、制砖和生产水泥,还可以制成建筑材料。

(三)煤气高炉每冶炼一吨生铁大约能产生1700~2500 m3的煤气,其化学成分为CO(20~30%)、CO2(15~20%)、H2(1~3%)、N2(56~58%)和少量的CH4。

煤气经除尘脱水后作为燃料,其发热值约为2900~3800KJ/ m3(随着高炉能量利用系数的改善而降低)。

热风炉、烧结、炼钢、炼焦和轧钢等用户均可使用。

高炉煤气是一种无色无味的透明气体,由于含CO较高,会使人中毒致死。

当煤气与空气混合,煤气含量达到46~62%时,温度达到着火点(650℃)时,就会发生爆炸。

因此,在煤气区域工作时要特别注意防火防爆和煤气中毒事故的发生。

(四)炉尘(瓦斯灰)炉尘是随高速上升的煤气带出高炉的细颗粒炉料,在除尘系统与煤气分离。

炉尘中含铁量为30~45%,含碳量为8~20%,每冶炼一吨生铁约产生10~150kg的炉尘。

炉尘回收后可作为烧结原料加以利用。

三、高炉炼铁技术经济指标对高炉生产的技术水平和经济效益的总要求是高产、优质、低耗、长寿和安全。

其主要指标有:(一)高炉有效容积利用系数(ηv)ηv=P/V u (t/m3.d)式中ηv――高炉有效容积利用系数(每立方米高炉有效容积在一昼夜生产的生铁吨数);P――高炉一昼夜生产的合格生铁(t);V u――高炉有效容积(m3)。

它是衡量高炉生产强化程度的指标。

ηv越高,高炉生产率越高,每天所产生铁越多。

目前我国高炉有效利用系数一般为1.8~2.3 t/( m3.d),高的可达3.0t/( m3.d)以上。

(二)焦比(干焦比)、综合焦比、煤比、燃料比(综合燃料比)1、焦比(K)K = Q / P (kg/tFe)式中 K――干焦比,简称焦比(指每冶炼一吨生铁所消耗的干焦量);Q――高炉一昼夜消耗的干焦量(kg);2、煤比(y)y = Q y / P (kg/tFe)式中 y――煤比(它是指冶炼一吨生铁所喷吹的煤粉量);Q y――高炉一昼夜消耗的煤粉量(kg)3、综合焦比K综K综= (Q y×R+Q)/ P (kg/tFe)式中 K综――综合焦比(指冶炼一吨生铁所喷吹的煤粉量乘上置换比折算成干焦炭的量,再与冶炼一吨生铁所消耗的干焦炭量相加即为综合焦比。

);R――粉煤的置换比(某一数量的喷吹粉煤所能代替的焦炭量。

一般R=0.7~0.9kg 焦/kg煤,如粉煤置换比为0.8,相当于喷吹1kg粉煤可代替0.8kg焦炭)。

4、综合燃料比(K f)K f =(Q y+Q)/ P (kg/tFe)式中K f――综合燃料比(它是指冶炼一吨生铁所消耗的干焦炭的量与煤粉量之和)。

(三)冶炼强度(它分为干焦冶炼强度和综合冶炼强度)1、干焦冶炼强度(I)I = Q / V u(t/m3.d)式中 I――干焦冶炼强度(每昼夜每立方米高炉有效容积燃烧的焦炭量)。

2、综合冶炼强度(I综)I综=(Q+R×Q y+……)/ V u (t/m3.d)式中 I综――综合冶炼强度(它是指高炉每昼夜每立方米高炉有效容积燃烧的燃料量)以上两个指标是衡量高炉强化冶炼程度的重要指标。

(四)休风率:休风率=休风时间 / 规定日历作业时间它是指高炉休风停产时间占规定日历作业时间(日历时间减去计划大、中修时间和封炉时间)的百分数。

它是反映高炉设备管理维护和高炉操作水平。

降低修风率是高炉增产节焦的重要途径,我国先进高炉修风率已降到1%以下。

(五)生铁合格率:化学成分符合国家标准的生铁为合格生铁。

合格生铁占高炉总产铁量的百分数为生铁合格率(我国一些企业高炉生产合格率已达100%),即:生铁合格率=合格生铁量 / 生铁总产量╳ 100%(六)生铁成本生铁成本是冶炼一吨生铁所需要的费用,它包括原料、燃料、动力、工资及管理等费用。

生铁成本是评价高炉经济效益好坏的一个重要指标。

(七)炉龄高炉从开炉到停炉大修之间的时间,为一代高炉的炉龄。

延长一代炉龄是高炉工作者的重要任务,也是提高高炉总体经济效益的重大课题,大高炉炉龄要求达到10年以上,国外大型高炉炉龄最长已达20年。

练习与思考题1.简述高炉炼铁生产工艺流程?各系统的作用是什么?2.高炉生产有何特点?3.什么是铁?什么是钢?什么是熟铁?4.高炉冶炼的主副产品各有那些?各有什么用途?5. 高炉冶炼技术经济指标有哪些?5.结合工厂高炉实际,进行高炉主要技术经济指标计算。