【WO2019206580A1】平衡环、平衡装置、离心泵和平衡离心泵的轴向推力的方法【专利】

- 格式:pdf

- 大小:773.29 KB

- 文档页数:33

多级离心泵常见的轴向力平衡装置軸向力平衡装置的选取是多级离心泵设计中的关键问题,其目的是平衡轴向力,防止转子的轴向窜动。

文章分析了多级离心泵轴向力产生原因,并介绍了常用的平衡装置。

标签:多级泵;轴向力;平衡装置引言多级离心泵在电力、石油化工等行业被广泛应用。

轴向力平衡装置的选取是泵组设计的关键问题,检查平衡装置是否需要更换或优化也是多级离心泵维修中的一项重要工作。

泵组运转过程中,若平衡装置不能中和泵组产生的轴向力,则会造成泵动静部件摩擦而降低效率,严重时泵转子与各静部件咬死而导致泵损坏。

1 轴向力的产生多级离心泵运行过程中产生的轴向力包括以下几种:因作用在各叶轮吸入端(驱动端)和吐出端(自由端)的压力不相等,从而产生指向泵驱动端的轴向力;液体从吸入口到排出口改变方向时作用在叶片上的力,指向叶轮背面,称为动反力;由于泵内叶轮进口压力与外部大气压不同,在轴端和轴台阶上产生的轴向力;立式泵转子重量引起的向下的轴向力;其他轴向力。

2 轴向力的平衡装置总轴向力会使转子轴向窜动,造成泵动静部件摩擦,而平衡装置的两端有一个压力差,其中的液体形成一个与总轴向力方向相反的平衡力,平衡力大小随平衡盘的移动而变化,直到与轴向力抵消,但由于惯性的作用转子不会立即停止窜动,而是在平衡位置左右窜动且幅度不断减小,最终停留在平衡位置,故随着运行工况的变化,泵转子始终处于动态平衡状态。

平衡装置的设计为多级离心泵设计中的重点,包括叶轮对称布置(适用于偶数级泵)与平衡盘(鼓)法两大类,平衡盘(鼓)法又包括平衡鼓、平衡盘、平衡盘鼓、双平衡鼓形式,随着结构的逐渐复杂,平衡效果也越好。

平衡盘(鼓)法多与推力轴承配合使用,推力轴承一般只承受5%~10%的轴向力,在设计平衡盘(鼓)时,一般不考虑推力轴承平衡的轴向力,保证泵在推力轴承损坏的情况下,平衡盘(鼓)仍能正常工作。

2.1 叶轮对称布置法叶轮级数为偶数时可采用叶轮对称布置法平衡轴向力,设计上要注意反向叶轮入口前的密封节流衬套尺寸要与叶轮轮毂尺寸一致。

2012年1月内蒙古科技与经济Januar y2012 第1期总第251期Inner M o ngo lia Science T echnolo gy&Economy N o.1T o tal N o.251离心泵常见的平衡装置X李 健,张津波,张 莉,黄 艺(大港油田第三采油厂,河北沧县 061723) 摘 要:从离心泵为了平衡掉轴向力,选用的一些常用平衡装置出发,论述了单级离心泵及多级离心泵在现场中最常用的几种平衡方法,对于了解离心泵如何实现平衡具有一定的参考价值。

关键词:离心泵;轴向力;平衡装置 中图分类号:T H311 文献标识码:A 文章编号:1007—6921(2012)01—0094—01 离心泵在石油化工行业中被广泛应用,其轴向力的形成轻者会导致泵体振动,重者有可能会造成机件摩擦、机器损坏。

因此,轴向力的有效平衡是保证离心泵运行可靠性和使用寿命的重要前提。

如何平衡轴向力一直是离心泵设计的关键问题之一,下面我们就来分析一下离心泵常见的平衡装置。

1 单级离心泵常见的平衡装置1.1 平衡孔法单级离心泵中最常用的方法之一便是平衡孔法。

平衡孔法即在叶轮的后盖板上开几个孔,让其进口压力和出口压力联通,以此达到平衡轴向力的目的。

为了使叶轮受力均匀,平衡孔应处于同一直径上均布。

平衡孔的大小通常3mm~5m m。

1.2 双吸叶轮法单级泵还有一种常用的平衡方法,即采用双吸叶轮的方式。

这种泵型的叶轮虽然只是一级,但是我们可以把它想象成是由两个背靠背的叶轮组合而成,液体由进口管线进入后,由于其进口管线中间有隔板,将一个进口分成两个进口,从叶轮的两侧同时进入,产生两个轴向力,由于其大小相等,方向相反,所以达到平衡的目的。

双吸泵的特点是扬程低、排量大,广泛应用于液体提升及消防泵。

2 多级离心泵常见的平衡装置2.1 平衡盘法分段式多级离心泵由多个叶轮串联组成,液体由吸入口进入第一级叶轮后,产生高压的液体由第一级的叶轮出口流向第二级叶轮入口,如此逐级加压,到最后一级叶轮时,其承受的轴向力是前几个叶轮承受轴向力之和,为了平衡掉这么大的轴向力,我们选择使用平衡盘法。

水泵的常见平衡装置结构探讨摘要:在工业生产过程中,水泵是一种非常重要的机械,轴向力平衡装置是离心泵运行过程中必不可少的装置之一,它能够保证其运行过程的可靠性和使用寿命。

本文就水泵的轴向力平衡装置原理和结构进行了比较和探讨,以便做好水泵平衡装置的维护工作,提高水泵运行的稳定性。

关键词:离心泵轴向力平衡装置平衡盘单侧进水的离心泵在工作时水泵内吸入端的压力一定小于压出端,这样压力高的一端压出端的压力作用在叶轮上,使转子受到一个从压出端指向吸入端的一个力,这个力叫轴向推力。

轴向力必须采用不同的方法平衡,否则将使动、静部件发生摩擦或碰撞。

平衡离心泵轴向推力的方法很多,下面就一些常用方法加以介绍。

一、平衡孔平衡法平衡孔的结构如图1所示,在叶轮前都装有卡圈(密封环),在叶轮吸入口相对的叶轮后盖板上加工有平衡孔,使叶轮进口前后两侧的压力相等,作用在叶轮上的轴向椎力得到平衡。

这种平衡方法简单可靠,缺点是部分流体经平衡孔漏回叶轮的吸入侧时,将使叶轮流道中流体受到干扰,造成涡流损失,使泵的效率降低1。

图1 平衡孔的结构图-2 平衡管平衡结构________________________________________________________二、平衡管平衡法平衡管结构如图-2所示,平衡管是将叶轮后侧靠近轮的空穴与水泵吸水侧用管子连接起来,以使叶轮卡圈(密封环)以下两侧的力相平衡,从而消除了轴向推力。

采用平衡管平衡轴向推力的效果比较可靠、简单,但是效率比较低,泵内的损失比较大。

所以在一些小型离心泵中常采用平衡孔和平衡管综合使用方法效果更好。

三、对称进水平衡法在单级大流量离心泵中常采用双吸叶轮自动平衡轴向推力,多级大容量离心泵把叶轮设计为偶数,使其一半叶轮从左侧进水,另一半叶轮从右侧进水,这样两侧的轴向推力基本相等,自动平衡了轴向推力。

为了安全可靠可以采用推力轴承平衡剩余的轴向推力。

四、平衡鼓平衡鼓是个圆柱体,装在末级叶轮之后,随转子一起旋转。

多级离心泵轴向力平衡装置设计探讨改革开放以来,随着我国工业发展的不断提升和进步,在工农业生产过程中逐步引进了新的设备和理念,为提升我国工农业生产效率提供了重要的保障。

以现代高压多级离心泵为例,可靠稳定、高质量的轴向力平衡装置是确保高压多级离心泵能够得以正常稳定运行的重要保证,因此相关部门在使用多级离心泵设备时,应该根据生产需要和要求,对其轴向力平衡装置进行合理的设计,在保证离心泵正常运行的同时,全面提升多级离心泵的运行稳定性和可靠性。

文章就目前我国多级离心泵的发展使用现状,简要分析轴向力平衡装置的设计工作。

标签:多级离心泵;轴向力;平衡装置;设计;分析;探讨在现代工业生产中,多级离心泵已经广泛被应用到石油开采、水利发电等领域,其能否在工业生产中稳定运行是保证工业生产效率的重要前提,而轴向力平衡装置是确保多级离心泵正常运行必不可少的一部分。

因此,相关部门应该做好轴向力平衡装置的设计工作,并对其进行定期的维护和检修工作,提升整个设备的运行稳定性。

下面就简要分析在现代工业生产中多级离心泵轴向力平衡装置的设计工作,并从多角度出发,提出相关的设计方法和理念。

1 多级离心泵轴向力的产生现代多级离心泵在正常工作运行的过程中,一般都会产生多种性质的轴向力,这些轴向力按照其形成方式的不同可以分为以下几类。

其一,由于多级离心泵在进行工作时,其叶轮会根据设定发生不同程度的旋转,这就导致其驱动端口和自由端口的压力不相等,因此相应的就会产生一种指向离心泵驱动端的力,这个力就被划为轴向力的范畴内;其二,当液体从离心泵的吸入口到排出口需要改变运行方向时,也会产生一个作用在叶片上的作用力;其三,离心泵内的转子本身也具有一定的重力势能,因此也会产生一个向下的轴向力;其四,由于多级离心泵在运行的过程中,其内在的压强与外界大气压强相比,会存在很大的差异,这就使得其内部轴端上会产生一定的压力,这也是离心泵轴向力的一种表现形式。

由于现代多级离心泵在正常工作运行的过程中,会存在多种形式的轴向力,这就需要相关操作工作者需要为离心泵配置一定的轴向力平衡装置,将相关轴向力进行平衡处理,以减少轴向力对离心泵设备的损耗,增加设备的使用周期和寿命。

离心泵轴向力产生原因及平衡方法

离心泵轴向力是指泵转轴非对称运动时侧向受力产生的向力,主要有它的重力和压力及其流体动作、离心力及它所伴随的中间体及相关共振引起的振动负责。

离心泵的轴向力会引起机械设备的振动,受力部位的设计和动态特性容易导致系统发生故障,影响机械设备的安全运行。

要解决离心泵轴的力的问题,可以采取几种方法来平衡轴向力。

首先,应注重设备运行的稳定性和安全性,平衡轴向力的设计方法平衡前驱和滞后力已经成为离心泵轴向力平衡的主要方法。

使用特制的前驱和滞后比例和补偿调整环可以控制转子位移,使转子在设定点位置得到控制,这样可以最大限度地降低轴向力。

其次,采用改变泵头形状的方法平衡轴向力,不仅减小了轴向力,还提高了泵的效率。

再次,改变离心泵的安装方式和改变叶轮的支撑结构,也可以减小轴向力。

最后,应注意定期检查离心泵的中间体的物理和化学特性,防止出现可能引起振动的化学或物理性变化,同时增加阻尼器的频率也能减小轴向力产生的振动。

总之,要想有效地平衡离心泵轴向力,需要主要综合采取以上几种措施。

一方面,针对轴向力分析,检测设备的稳定性和安全性,利用特制的前驱和滞后力方法控制轴的位移;另一方面,要注重改变离心泵的安装方法和支撑形状,使泵头变化成矩形,以提高泵的效率。

还要定期检查离心泵中间体,并增加阻尼器的频率,控制泵轴的动态平衡。

了解离心泵的平衡装置选择离心泵控制柜离心泵平衡装置的作用是用来承受离心泵叶轮上的全部或一部分轴向推力。

离心泵平衡装置在设计结构上采取结构简单的平衡鼓或双平衡鼓(两端上作用着不同的液体压力)来平衡轴向推力时,需要采用坚固耐用的推力轴承来承受剩余的不平衡轴向推力。

离心泵平衡装置也可以由平衡盘组成通常可使作用于叶轮上的轴向推力得到全部平衡。

这样就不需要再设置一个推力轴承来承受轴向推力。

在泵运行过程中.离心泵平衡装置还需要一个平衡流体,该平衡流体可穿过平衡装置旋转和固定部件之间的间隙变化在这个过程中被大大地节流(请参见间隙损失Druckverlust)。

在这个压力损失的作用下,会在离心泵平衡装置上产生与叶轮轴向推力方向相反的轴向推力,从而使作用于叶轮土的轴向力得到平衡。

多采用平衡装置来平衡.例如各种多级泵叶轮上的较大的轴向推力。

平衡鼓足一种用来平衡作用在叶轮上的轴向推力的平衡装置,由推力轴承来承受较小的剩余轴向力。

平衡盘同样可用来平衡轴向推力,通常可承受全部的轴向推力。

平衡流体是运行离心泵平衡装置所需的体积流量(QE)。

它虽然会增加问隙损失,但却是种高效的、成本较低的平衡轴向推力的方法。

离心泵所采用的笼式电动机在配置离心泵控制柜中起动时具有较高的起动电流。

电动机功率小于4kW时,离心泵控制柜起动方式采用直接合闸接通电路和软起动器。

电动机功率大于4kW时,离心泵控制柜优先采用星三角连接法、起动变压器、软起动器和用变频器等起动运行方式。

离心泵控制柜在直接合闸接通电路时,将电动机绕组端部错接成三角形接法,以便电动机在起动瞬间就获得保证机械转动要求的起动转矩。

整套机组将很快达到正常的运行转速。

对于电机来说.即使当起动电流升高至额定电流的8倍时,这种接通方法也是最有利的。

因为对于大容量的电机来说,这种合闸方法会使电网负荷大幅攀升,导致周围设备出现干扰胜电压扰动现象,所以在利用公用低压电力网(400V)时.应严格遵守供电行业关于功率大于5.5kW时的直接运转规定.在实践中.也会直接将小于7JkW的电机接通。

离心泵平衡装置

离心泵平衡装置是一种用于减少或消除离心泵运行时的振动和不平衡的设备。

离心泵在运行时会产生旋转力,并且由于制造或安装不准确、介质变化或其它因素,可能导致泵的转子不平衡,从而引起振动和噪音。

为了降低振动和噪音,并保护泵的运行和寿命,离心泵通常都配备了平衡装置。

离心泵平衡装置的主要功能是通过添加或调整配重来平衡泵转子的质量分布,使转子运行时的离心力相互抵消,从而实现平衡。

这样可以减少不平衡带来的振动和噪音,保持泵运行的稳定性和可靠性。

常见的离心泵平衡装置包括:

1. 离心泵轴向平衡鼓:位于泵轴两端,用于调整泵转子的轴向不平衡和离心力。

2. 离心泵径向平衡鼓:位于泵转子的径向位置,用于调整泵转子的径向不平衡和离心力。

3. 半平衡盘:位于泵转子的一侧,用于调整泵转子的一侧不平衡和离心力。

4. 调质量块:位于泵转子的关键位置,用于调整泵转子的质量分布和离心力。

离心泵平衡装置的选择和安装需要根据泵的工作条件、转子结构和运行要求进行合理设计和调整。

只有在正确使用和维护的情况下,离心泵平衡装置才能发挥其良好的平衡效果,并确保离心泵的正常运行。

离心泵轴向力分析和平衡方法探讨曹昆朋摘要:在离心泵工作的过程中,转子会受到一个轴向推力,其和轴心线相互平行。

如果该力得不到有效的控制,在其作用下转子可能会出现一种轴向窜动的情况,这时就会引发转动部件以及固定部件之间直接接触,当这种情况发生就会引发泵零部件非正常运行。

对离心泵的轴向力产生和平衡方法作了详细的叙述,希望可以起到一定的作用。

关键词:离心泵;轴向力分析;平衡方法前言:高速离心泵的轴向力平衡方法有平衡孔、平衡管、背叶片、平衡鼓及平衡盘等方式。

背叶片通过降低叶轮盘侧流体压力,从而来减少叶轮盘侧的方向指向进口的轴向力,但会增加轴功,致使效率降低,不是高速泵轴向力平衡的首选方法。

叶轮对称分布是多级高速泵较有效的轴向力平衡方法,但结构较复杂,因此也不是理想的轴向力平衡方法。

在本文中对平衡方法进行了相关的探讨。

1.离心泵工作原理及基本性能1.1工作原理离心泵起到主要作用的是叶轮,液体能量主要是依靠叶轮旋转来获得的,其减速液体动能在蜗壳中被收集起来,将液体所具有的动能转变成压力能,而起到压送液体的作用。

当离心泵内充满液体的情况下,叶轮旋转产生离心力,在离心力作用下叶道内部的液体借助于叶片的作用甩向外围流进泵壳,通过排出管排出;另外液体还会受到离心力的作用从中心高速向四周流动,于是叶轮的中心部位压力降低,形成真空状态,且低于大气压力;因此,液体在这个压力差的作用下,由吸液池进入泵内,使离心泵能连续不断地进而进行一系列液体的吸入和流出。

1.2离心泵基本性能(1)离心泵的特点是具有大流量,而且相对稳定,但是需要注意的是可能会随着扬程发生变化。

(2)扬程在这一原理中的主要作用就是决定了离心泵当中的叶轮外径,以及叶轮自身的转速大小。

(3)扬程不仅仅与叶轮的外径与转速有关系,还与轴功率与流量之间存在一种对应关系。

(4)离心泵的吸入高度通常比较小,在实际操作当中可能会出现汽蚀现象。

(5)具有很高的转速,而且如果相对流量比较低,那么就会降低效率,如果相对流量比较高,效率也就会提高。

优秀水泵制造商-上海沈泉泵阀制造有限公司是一家专业生产,销售管道泵,隔膜泵,磁力泵,自吸泵,螺杆泵,排污泵,消防泵,化工泵等给排水设备的厂家,产品涉及工矿企业、农业、城市供水、石油化工、电站、船舶、冶金、高层建筑、消防供水、工业水处理和纯净水、食品、制药、锅炉、空调循环系统等行业领域。

离心泵平衡管的作用是:平衡水泵的轴向推力,减小转子的轴向窜动,避免叶轮与外壳发生磨擦。

泵在工作时,叶轮出口排出高压水,一部门流向叶轮背后,使叶轮背后压力与出口处基本一样,而叶传输线前侧是吸进端,压力很低。

这样,叶轮两侧有较年夜的压力差,会发生一个指向泵进口并与轴平行的轴向推力,使整个转子压向吸进侧,严重时会使叶轮与泵壳发生磨擦或撞击,影响泵的平安运行,故必需想法予以平衡。

平衡轴向推力的方式很多,如采用双吸叶轮或对称排列叶轮(多级泵),采用平衡孔、平衡盘、平衡鼓等。

平衡管只是平衡轴向推力的一种方式,它是将叶轮背后的压力水,用平衡管引向进口侧,使叶轮两侧压力相平衡。

这类方式结构简单,但不能完全平衡轴向推力,残剩的轴向推力,需要由专门设置的推力轴承来承当。

离心泵轴向力平衡方法选用分析作者:吴海燕来源:《科技视界》2015年第16期【摘要】离心泵工作时,其转子会受到一个与轴心线相平行的轴向推力。

如果该力得不到有效的控制,在其作用下转子会发生轴向窜动,使转动部件与固定部件之间接触,从而造成泵零部件的损坏以致不能工作。

本文总结了目前常用的几种轴向力平衡方法,并重点介绍了不同平衡方法的结构、工作原理及特点,然后通过对比分析,总结了针对不同工况各平衡方法的选用原则,为今后轴向力平衡方法的正确选择提供参考和依据。

【关键词】离心泵;轴向力;平衡鼓;平衡盘0 引言胜利油田中心三号平台1#注水泵为BB4型9级节段式离心泵。

在泵调试运行到10分钟的时候,观察到电流突然由180A升至312A,同时轴窜明显增大,紧急停机。

事后拆检时发现,止推轴承损坏,叶轮与导叶严重磨损并且已经抱死在一起。

评估结果是泵转子部分损坏严重,已经不能再工作。

初步分析是由于在泵运行过程中,轴向力平衡装置未起到有效的平衡作用,导致轴向窜动量过大,转动部件与固定部件之间发生碰撞和磨损,最终导致故障的发生。

从本次事故中可以看到轴向力产生的严重后果,以及合理选择轴向力平衡方法的重要性。

1 轴向力的产生离心泵轴向力的产生主要包括两个部分[1]:一是,叶轮前后两侧因液体压力分布情况不同(轮盖侧压力低,轮盘侧压力高)引起的轴向力G1,其方向为自叶轮背面指向入口;二是液体流入和流出叶轮的方向和速度不同而产生的动反力G2,其方向与G1相反。

则总的轴向力Gax为:Gax=G1-G2(1)一般情况下,G1较大,G2很小,所以轴向力的方向总是指向叶轮吸入口。

2 轴向力平衡方法目前,常用的离心泵轴向力平衡的方法包括止推轴承、平衡孔或平衡管、平衡叶片、叶轮对称布置、平衡鼓、平衡盘以及平衡盘与平衡鼓的联合装置等方法[2]。

从现场应用中可以看出,每种平衡方法都在不同的适用工况中取得了较好的使用效果。

2.1 止推轴承止推轴承法是一种采用轴向支撑型式的轴承来直接承受轴向不平衡力的方法,此方法比较简单易行。

离心泵轴向力的平衡方法总结如果不设法消除或平衡作用在叶轮上(传到轴上)的轴向力,此轴向力将拉动转子轴向串动,与固定零件接触,将造成泵零件的损坏以致不能工作。

一般常用以下7大方法来平衡泵的轴向力。

一、推力轴承对于轴向力不大的小型泵,采用推力轴承承受轴向力,通常是简单而经济的方法。

即使采用其他平衡装置,考虑到总有一定的残余轴向力,有时也装设推力轴承。

二、平衡孔或平衡管如图1所示,在叶轮后盖板上附设密封环,密封环所在直径一般与前密封环相等,同时在后盖板下部开孔,或设专用连通管与吸入侧连通。

由于液体流经密封环间隙的阻力损失,使密封下部的液体的压力下降,从而减小作用在后盖板上的轴向力。

减小轴向力的程度取决于孔的数量和孔径的大小。

在这种情况下,仍有10~15%的不平衡轴向力。

要完全平衡轴向力必须进一步增大密封环所在直径,需要指出的是密封环和平衡孔是相辅相成的,只设密封环无平衡孔不能平衡轴向力;只设平衡孔不设密封环,其结果是泄漏量很大,平衡轴向力的程度甚微。

图1平衡孔示意图(具体见2楼)采用这种平衡方法可以减小轴封的压力,其缺点是容积损失增加(平衡孔的泄漏量一般为设计流量的2~5%)。

另外,经平衡孔的泄漏流与进入叶轮的主液流相冲击,破坏了正常的流动状态,会使泵的抗汽蚀性能下降。

为此,有的泵体上开孔,通过管线与吸入管连通,但结构变得复杂。

采用上述平衡方法,轴向力是不能达到完全平衡的,剩余轴向力需由泵的轴承来承受。

用平衡孔平衡轴向力的结构使用较广,不仅单级离心泵上使用,而且多级离心泵上也使用。

但由于轴向力不能完全平衡,仍需设置止推轴承,且由于多设置了一个口环,因而泵的轴向尺寸要增加,因此仅用于扬程不高,尺寸不大的泵上。

三、双吸叶轮单级泵采用双吸式叶轮后,因为叶轮是对称的,所以叶轮两边的轴向力互相抵消。

但实际上,由于叶轮两边密封间隙的差异,或者叶轮相对于蜗室中心位置的不对中,还是存在一个不大的剩余轴向力,此轴向力需由轴承来承受。

离心泵轴向力的平衡方法总结离心泵轴向力的平衡方法总结如果不设法消除或平衡作用在叶轮上(传到轴上)的轴向力,此轴向力将拉动转子轴向串动,与固定零件接触,将造成泵零件的损坏以致不能工作。

一般常用以下7大方法来平衡泵的轴向力。

一、推力轴承对于轴向力不大的小型泵,采用推力轴承承受轴向力,通常是简单而经济的方法。

即使采用其他平衡装置,考虑到总有一定的残余轴向力,有时也装设推力轴承。

二、平衡孔或平衡管如图1所示,在叶轮后盖板上附设密封环,密封环所在直径一般与前密封环相等,同时在后盖板下部开孔,或设专用连通管与吸入侧连通。

由于液体流经密封环间隙的阻力损失,使密封下部的液体的压力下降,从而减小作用在后盖板上的轴向力。

减小轴向力的程度取决于孔的数量和孔径的大小。

在这种情况下,仍有10~15%的不平衡轴向力。

要完全平衡轴向力必须进一步增大密封环所在直径,需要指出的是密封环和平衡孔是相辅相成的,只设密封环无平衡孔不能平衡轴向力;只设平衡孔不设密封环,其结果是泄漏量很大,平衡轴向力的程度甚微。

图1平衡孔示意图(具体见2楼)采用这种平衡方法可以减小轴封的压力,其缺点是容积损失增加(平衡孔的泄漏量一般为设计流量的2~5%)。

另外,经平衡孔的泄漏流与进入叶轮的主液流相冲击,破坏了正常的流动状态,会使泵的抗汽蚀性能下降。

为此,有的泵体上开孔,通过管线与吸入管连通,但结构变得复杂。

采用上述平衡方法,轴向力是不能达到完全平衡的,剩余轴向力需由泵的轴承来承受。

用平衡孔平衡轴向力的结构使用较广,不仅单级离心泵上使用,而且多级离心泵上也使用。

但由于轴向力不能完全平衡,仍需设置止推轴承,且由于多设置了一个口环,因而泵的轴向尺寸要增加,因此仅用于扬程不高,尺寸不大的泵上。

三、双吸叶轮单级泵采用双吸式叶轮后,因为叶轮是对称的,所以叶轮两边的轴向力互相抵消。

但实际上,由于叶轮两边密封间隙的差异,或者叶轮相对于蜗室中心位置的不对中,还是存在一个不大的剩余轴向力,此轴向力需由轴承来承受。

漫谈离心泵轴向推力及其平衡来源: 泵沙龙前言关醒凡老师《现代泵理论与设计手册》中指出:泵在运转中,转子上作用着轴向力,该力将拉动转子轴向移动。

因此,必须设法消除或平衡此轴向力,方能使泵正常工作。

泵转子上作用的轴向力,由下列各分力组成:1)叶轮前、后盖板不对称产生的轴向力,此力指向叶轮吸入口方向;2)轴台、轴端等结构因素引起的轴向力,其方向视具体情况而定;3)转子重量引起的轴向力(如立式泵),与转子的布置方式有关;4)影响轴向力的其它因素;5)动反力,此力指向叶轮后面。

本文主要内容来自于KSB网站,看看欧洲人是如何理解轴向推力的。

轴向推力的构成轴向推力是作用在泵转子上的所有轴向力(F)的合力,参见图1。

图1:单级离心泵的轴向推力对于单级离心泵,作用在转子上的轴向推力包括:1)叶轮轴向力(F1):是吐出侧叶轮盖板(F d)和吸入侧叶轮盖板(F s)上的轴向压力之差,即F1 = F d-F s2)动量(F J):是一种持续作用于特定空间中流体的力(可参见流体力学中的动量守恒原理),其计算如下:F J= ρ·Q·ΔV ax式中,ρ为泵送介质的密度Q为泵送流量ΔV ax为叶轮进口和出口处绝对速度轴向分量之间的差值3)在轴封处轴的横截面Ass上由轴封上游和下游的静压产生的合成压力,即F Wd = A Wd·Δp Wd4)特殊的轴向力,例如,在泵启动过程中,叶轮和壳体之间的间隙(侧隙)中的涡流条件发生变化时产生的轴向力。

5)其它的轴向力,例如非卧式离心泵上的转子重量(F W)或电动机中的磁拉力(F mech)等。

对于非水力平衡的闭式叶轮的轴向推力构成(如图2叶轮轴向推力的计算):式中,α为轴向推力系数(基于经验)ρ为泵送介质密度g为引力常数(重力加速度)H为扬程D2m为平均叶轮直径,轴向推力系数基本上取决于比转速(n s,泵沙龙注:此处为欧盟所用的比转速)。

对于径向和混流叶轮,以下计算公式适用于6 rpm < n s < 130 rpm的范围:α=0.5 ×(D sp/D2m)3+ 0.09 ≈ 0.1 ~ 0.3式中,D sp为吸入侧叶轮盖板处受控间隙的直径。

离心泵叶轮轴向力自动平衡新方法摘要:离心泵的作用是抽吸输送液体,原动机可提供机械能,而离心泵能够将机械能转变为液体动能以及压力能,为液体提供一定的压力,使得液体在流动过程中能够克服阻力。

在离心泵运行过程中可产生轴向推力,可对离心泵产生较大冲击,使得离心泵振幅增加,要求采用适宜的平衡方式进行调节。

对此,本文首先对轴向推动力的产生原因进行介绍,然后对离心泵叶轮轴向力自动平衡方法进行探究。

关键词:离心泵;叶轮;轴向力;平衡在流体机械中,离心泵的应用比较常见,在离心泵运行过程中,叶轮会形成轴向力,与离心泵转轴的轴心保持平行,可对离心泵运行稳定性以及使用年限造成不良影响。

另外,如果轴向力比较大,还会导致轴承被烧毁,密封性能受到严重破坏,因此,需对离心泵轴向力进行有效控制,保证离心泵处于稳定运行状态。

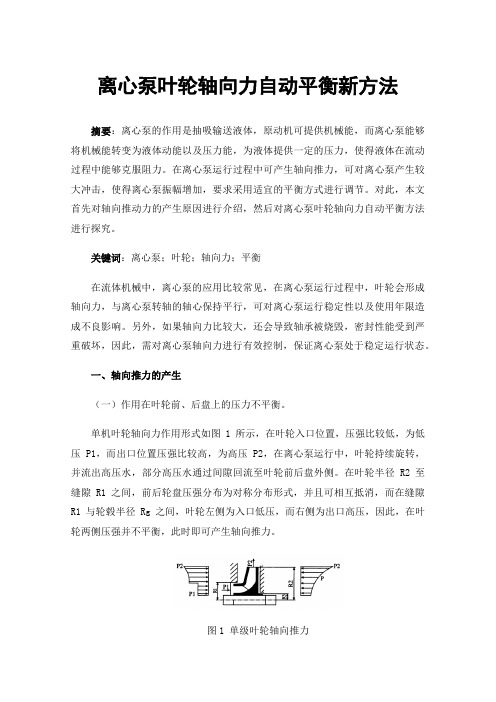

一、轴向推力的产生(一)作用在叶轮前、后盘上的压力不平衡。

单机叶轮轴向力作用形式如图1所示,在叶轮入口位置,压强比较低,为低压P1,而出口位置压强比较高,为高压P2,在离心泵运行中,叶轮持续旋转,并流出高压水,部分高压水通过间隙回流至叶轮前后盘外侧。

在叶轮半径R2至缝隙R1之间,前后轮盘压强分布为对称分布形式,并且可相互抵消,而在缝隙R1与轮毂半径Rg之间,叶轮左侧为入口低压,而右侧为出口高压,因此,在叶轮两侧压强并不平衡,此时即可产生轴向推力。

图1 单级叶轮轴向推力(二)叶轮内水流动量发生变化。

当水在叶轮内流动时,速度方向可沿轴向逐渐转变为径向,随着速度不断发生变化,动量也会随之变化,进而对叶轮产生较大冲击力。

通常情况下,这一冲击力比较小,如果与叶轮前后轮盘所受到的压力处于不平衡状态,则会产生轴向力。

(三)大小口环磨损严重。

随着离心泵使用年限的不断增加,大小扣环磨损越来越严重,泄漏量持续增加,与此同时,叶轮前后轮盘压强分布也随之调整,导致轴向力增加。

通常情况下,这一轴向力比较小,但是,如果离心泵处于非正常运行状态,则轴向力比较大[1]。

) ((51)International Patent Classification:CA,CH,CL,CN,CO,CR,CU,CZ,DE,DJ,DK,DM,DO,F04D29/041(2006.01)F04D1/06(2006.01)DZ,EC,EE,EG,ES,FI,GB,GD,GE,GH,GM,GT,HN, F04D29/22(2006.01)F04D29/047(2006.01)HR,HU,ID,IL,IN,IR,IS,JO,JP,KE,KG,KH,KN,KP,KR,KW,KZ,LA,LC,LK,LR,LS,LU,LY,MA,MD,ME, (21)International Application Number:MG,MK,MN,MW,MX,MY,MZ,NA,NG,NI,NO,NZ,PCT/EP2019/058239OM,PA,PE,PG,PH,PL,PT,QA,RO,RS,RU,RW,SA, (22)International Filing Date:SC,SD,SE,SG,SK,SL,SM,ST,SV,SY,TH,TJ,TM,TN,02April2019(02.04.2019)TR,TT,TZ,UA,UG,US,UZ,VC,VN,ZA,ZM,ZW. (25)Filing Language:English(84)Designated States(unless otherwise indicated,for everykind o f regional protection available).ARIPO(BW,GH, (26)Publication Language:English GM,KE,LR,LS,MW,MZ,NA,RW,SD,SL,ST,SZ,TZ, (30)Priority Data:UG,ZM,ZW),Eurasian(AM,AZ,BY,KG,KZ,RU,TJ,18169375.525April2018(25.04.2018)EP TM),European(AL,AT,BE,BG,CH,CY,CZ,DE,DK,EE,ES,FI,FR,GB,GR,HR,HU,IE,IS,IT,LT,LU,LV, (71)Applicant:SULZER MANAGEMENT AG[CH/CH];MC,MK,MT,NL,NO,PL,PT,RO,RS,SE,SI,SK,SM,Neuwiesenstrasse15,8401Winterthur(CH).TR),OAPI(BF,BJ,CF,CG,Cl,CM,GA,GN,GQ,GW, (72)Inventors:KOIVIKKO,Matti;Kalliorinne10,48310KM,ML,MR,NE,SN,TD,TG).Kotka(FI).HEISKANEN,Hannu;Muuratsuonpolku12,48720Kotka(FI).Published:—with international search report(Art.21(3))(74)Agent:JALINK,Cornells et al.;Intellectual Property Ser¬vices GmbFl,Langfeldstrasse88,8500Frauenfeld(CH).(81)Designated States(unless otherwise indicated,for everykind o f national protection available):AE,AG,AL,AM,AO,AT,AU,AZ,BA,BB,BG,BH,BN,BR,BW,BY,BZ,(54)Title:A BALANCE RING,A BALANCING DEVICE,A CENTRIFUGAL PUMP AND A METHOD OF BALANCING AN AXIAL THRUST OF THE CENTRIFUGAL PUMP(57)Abstract:The present invention relates to single-or multi-stage centrifugal pumps having novel disc-type balancing device for balancing the axial forces of the pump.The disc-type balancing device is provided with at least one annular groove(58)in at least one of the non-axial counter surfaces(52)of the balancing disc and the counter member,and a flow passage(60)in at least one of the non-axial counter surfaces(52),the flow passage(60)leading from radially inside the balancing gap to the annular groove(58).A BALANCE RING,A BALANCING DEVICE,A CENTRIFUGAL PUMP AND AMETHOD OF BALANCING A N AXIAL THRUST OF THE CENTRIFUGAL PUMPTechnical field(001)The present invention relates to a balance ring in accordance with the preamble of claim1,to a balancing device in accordance with the preamble of claim4,to a centrifugal pump and to a method of balancing an axial thrust of the centrifugal pump. More specifically the present invention relates to single-or multi-stage centrifugal pumps having a novel disc-type balancing device for balancing the axial forces of the pump.Background art(002)The balancing devices for balancing axial forces of centrifugal pumps are normally in use in multistage pumps,which have a high pressure head,and are provided with several subsequent centrifugal impellers on the same shaft.An axial force is generated while an impeller,or a plurality of impellers,draws liquid axially in the pump and discharges the liquid radially from the pump.The axial force tends to draw the impeller/s towards the pump inlet,whereby the bearings of the pump are subjected to a considerable axial force,when keeping the impellers and shaft in place.In order to reduce the axial force subjected to the bearings,and,thus,to make it possible to use smaller or lighter bearings or different types of bearings balancing devices for balancing the axial force have been developed.(003)Prior art knows two basic types of balancing devices for balancing the axial force. One is a so-called drum-type balancing device,and the other a disc-type balancing device.Also hybrid balancing devices are known,i.e.one comprising both a balancing drum and a balancing disc.In most cases the balancing device is positioned on the pump shaft behind the last impeller,when viewed from the pump inlet towards the pump outlet. However,it is possible,if desired,to construct a centrifugal pump such that the balancing device is between the stages of a multi-stage centrifugal pump or in front of the impeller/s thereof.The disc-type balancing device may be considered as the preferred choice of the two basic balancing devices as it adjusts its operation automatically,i.e.slight wear does not affect the operation of the balancing device at all,whereas even the slightest wear in the drum-type balancing device results in a change in the balancing capability of the balancing device.。