钻孔灌注桩施工工艺及异常情况处理浅析

- 格式:pdf

- 大小:12.98 KB

- 文档页数:2

钻孔灌注桩施工工艺浅析[摘要]:本文结合实例介绍了钻孔灌注桩的施工方法、施工过程及施工中出现的问题,施工中易出现的问题,并提出了解决方法。

对钻孔灌注桩施工工艺作了较充分的论述,并进行了客观的分析,以确保基础工程的安全施工。

[关键词]:钻孔灌注桩施工工艺技术措施施工方法混凝土灌注桩钢护筒施工过程中图分类号:tu755.2+2 文献标识码:tu 文章编号:1009-914x(2012)29- 0124-01钻孔灌注桩的施工首先应根据土质、桩径大小、入土深度和机具设备等条件选用适当的钻具和钻孔方法,以保证顺利达到预计孔深,然后清孔、吊放钢筋笼架、灌注水下混凝土。

接下来将具体的介绍钻孔灌注桩的施工方法以及在施工过程中的注意事项。

1、准备工作(1)场地准备施工前应首先将场地平整好,以便安装钻架进行钻孔。

当墩台位于无水岸滩时,钻架位置应当整平夯实,清除杂物,挖换软土;场地有浅水时,宜采用土或草袋围堰筑岛;当场地为深水或陡坡时,可以用土桩或钢筋混凝土桩搭设支架,安装施工平台支撑钻机。

(2)埋置护筒护筒的作用包括以下几方面:①固定桩位,并作为钻孔导向;②保护孔口,防止孔口土层坍塌;③隔离孔内、外表层水,并保护钻孔内水位高出施工水位以稳固孔壁。

因此,埋置护筒应当稳固、准确。

同时护筒的制作应当坚固、耐用、不易变形、装卸方便并能够重复使用。

(3)泥浆池泥浆在钻孔中的作用主要有:①在孔内产生较大的悬浮液压力,可防止坍孔;②泥浆向孔外土层渗漏,在钻进的过程中,由于钻头的活动,孔壁表面形成一层胶泥,具有护壁作用,同时将孔内外水流切断,能够稳定孔内水位;③泥浆比重大,具有浮渣作用,利于钻渣的排出。

因此在钻孔过程中,孔内应当保持一定程度的泥浆。

本工程所采用的钻机为反循环钻机,在施工场地内砌筑一个长15.0m×宽2.4m×高1.3m的泥浆池,保证钻进2根桩的泥浆量,泥浆池由红砖砌筑而成,用砖混结构砌筑一条宽1.7m、高0.3m的泥浆沟槽,泥浆池、沟槽侧壁和底部铺设塑料薄膜,保证泥浆不会对初支面造成影响,并防止泥浆外漏。

钻孔灌注桩6种施工常见质量通病及防治措施一、钻孔灌注桩常见质量通病及防治措施1. 施工工艺不规范1.1 主孔位置偏离设计位置1.1.1 原因分析:施工前未进行标志和定位,或施工人员操作不准确。

1.1.2 防治措施:施工前对孔位进行标志和定位,严格按照设计要求进行操作,并进行测量验收。

1.2 钻孔直径偏离设计值1.2.1 原因分析:施工设备选用不当,操作不准确。

1.2.2 防治措施:选用合适的设备进行施工,严格按照设计要求进行操作,并进行测量验收。

1.3 灌注浆液配比不合理1.3.1 原因分析:施工人员不熟悉配比要求,操作不规范。

1.3.2 防治措施:进行灌注浆液配比前,要求施工人员熟悉配比要求并进行培训,严格按照要求进行操作,并进行抽样检测。

1.4 施工进度过快或过慢1.4.1 原因分析:施工进度过快可能导致操作不准确,过慢可能导致浆液分层或堆积。

1.4.2 防治措施:合理制定施工进度,根据实际情况进行灵活调整,确保操作准确且浆液均匀。

2. 基础土层破坏2.1 钻孔侧壁塌方2.1.1 原因分析:孔壁泥土固结能力不足,施工排土不及时。

2.1.2 防治措施:在进行钻孔前,根据孔壁土质选择合适的支护方式,施工过程中注意及时排土,保持孔壁稳定。

2.2 钻孔回灌浆液泥浆浑浊2.2.1 原因分析:基础土层破坏导致回灌浆液中含有较多的泥浆。

2.2.2 防治措施:加强基础土层勘察,选择稳定的土层进行施工,避免土层破坏。

3. 灌注浆液质量问题3.1 灌注浆液含气量过高3.1.1 原因分析:施工过程中未进行足够的排气处理,或灌注浆液配比不合理。

3.1.2 防治措施:在灌注浆液前进行充分排气处理,根据设计要求进行合理的配比。

3.2 灌注浆液浆液性能不达标3.2.1 原因分析:浆液中添加剂质量不过关,配比比例不准确。

3.2.2 防治措施:严格按照要求选用高质量的添加剂,确保配比比例准确。

4. 锚固效果不理想4.1 灌注浆液回缩量大4.1.1 原因分析:施工过程中的浆液配比不合理,或浆液中添加剂质量不过关。

目录一、钻孔过程中常见问题及处理方法 (1)(一)、桩孔偏孔、斜孔及处理方法 (1)(二)、缩孔及处理方法 (2)(三)、塌孔及处理方法 (2)(四)、卡钻及处理方法 (3)二、水下混凝土灌注过程中常见问题及处理方法 (3)(一)、导管进水 (3)(二)、钢筋笼上浮 (4)(三)、桩长小于设计要求 (5)(四)、断桩 (6)三、结束语 (7)浅谈桥梁工程钻孔灌注桩施工常见问题及处理方法摘要:桥梁钻孔灌注桩属于桥梁隐蔽工程,桩孔钻进、混凝土灌注都是在水下进行的,影响钻孔灌注桩的施工质量的因素很多,如何有效预防钻孔及灌注水下混凝土过程中出现的各种问题,杜绝各种质量弊病,以及发生质量问题后如何合的理处置以确保整个工程质量是施工管理人员一直探讨的问题,由于其适用性强、成本合理、施工简便等特点,被广泛用于桥梁建设及其他工程建设领域。

本文就冲击灌注桩钻孔过程及水下混凝土灌注过程中发生的常见问题及处理方法进行总结,请同仁批评指正。

关键词:钻孔灌注桩常见问题原因处理方法一、钻孔过程中常见问题及处理方法(一)、偏孔、斜孔及处理方法偏孔导致桩孔发生偏移,斜孔导致桩孔出现较大的垂直偏差或弯曲。

如果超出规范允许误差,将严重影响桩的承载力,尤其是独柱桩,因此对孔位的偏差要严格控制。

1、造成原因(1)、造成偏孔的原因主要有两个:一是放样的原因,即桩位放样时偏差较大或桩位点定位不准确;二是钻机就位的原因,即钻机钻杆中心与桩位点不重合且偏差较大以及钻机在钻进过程中因各种原因发生移动而未及时校正。

(2)、造成桩孔倾斜的主要原因是在于地层差异,因土层、岩层的分布状况不同或土层中可能含有大的漂石或其它硬物,钻进时使钻头发生偏移。

2、预防及处理方法(1)、开孔前必须要求钻机垂心与桩位放样点重合,使用的护桩必须设置牢固、稳定且要采取保护措施,桩基就位后必须对桩位进行复测;钻机机身必须支撑在稳定、平整的地面上,以避免机身下沉降而导致机身发生移位、偏斜等现象;同时在钻进过程中要经常校核钻机垂心与桩位点是否重合.(2)、钻孔时若在土层发生偏斜,可提起钻头,上下反复进行扫钻,以便削去阻挡的硬土;若发生在岩层或土层中经校正无效,应于在孔中回填部分片石和粘土的混合物至偏孔处0。

钻孔灌注桩的施工工艺与质量问题处理措施摘要:本文详细阐述了钻孔灌注桩的施工工艺,分析了钻孔灌注桩施工过程中出现质量问题的原因,并提出了相应的防治措施,同时论述了成桩后桩基质量问题的处理方法,以提高钻孔灌注桩施工质量。

关键词:灌注桩质量施工工艺处理措施钻孔灌注桩是直接在施工现场桩位上就地成孔,然后在孔内安置钢筋笼浇筑混凝土成桩。

钻孔灌注桩的施工大部分是在水下进行的,其施工过程无法观察。

对施工中出现的质量事故的分析与处理是否正确往往影响整个建筑物的安全使用、工程造价及工期。

对于桩基施工中经常出现的施工质量问题必须防治在钻孔过程中及水下混凝土灌注过程中,保质保量地完成桩基施工任务。

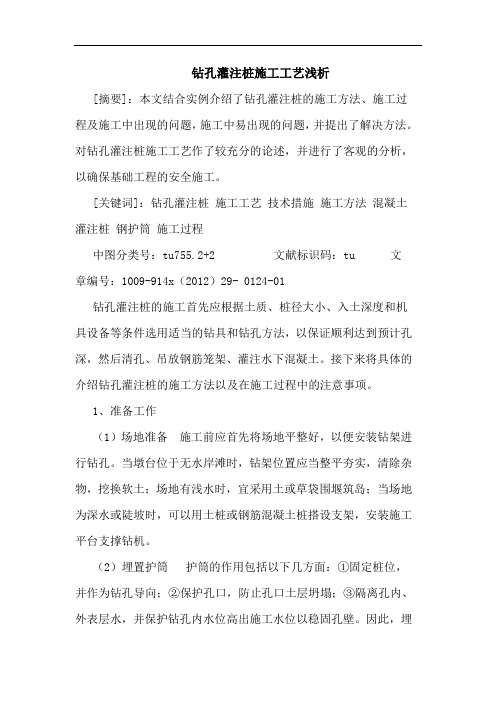

1 钻孔灌注桩施工工艺流程及技术要求钻孔桩的施工工艺如图1所示。

1.1 桩位控制首先布置全桥导线控制网,计算出每个墩位的详细坐标,然后根据每个墩位的坐标测放出各个桩位,并做出钢护筒就位安装导向架,导向架高度一般为2m左右。

1.2 护筒埋设护筒是起桩孔定位和保护孔口的作用。

用钢板卷制,钢板厚度应为6~8mm根据桩位处的地质及水文情况埋设护筒,护筒内径比桩径大200mm~400mm。

护筒中心竖直线与桩中心线重合。

为保持孔内水头压力,水中钻孔护筒要高出施工水位1.0m~2.0m,无水地层护筒应高出地面0.3m~0.5m。

一般情况护筒埋设深度为2m~4m。

有冲刷影响的河床,应沉入局部冲刷线以下不小于1.0m~1.5m。

护筒四周回填粘土夯实,平面允许偏差不超过5cm。

1.3 钻孔灌注桩施工前必须试成孔,数量不得少于2个,以核对地质资料检验所选用的设备、机具、施工工艺以及技术要求是否适宜。

开钻前,要用经纬仪进行检查,使钻机顶部的起吊滑轮、转盘和桩孔中心三者位于同一铅垂线上,偏差小于2cm,并用水平尺校正。

钻机定位要准确、水平、稳固。

成孔施工应不间断地完成,不得无故停钻,成孔完毕至灌注混凝土的时间间隔不应大于24h。

成孔过程中孔内水头压力比地下水位地水头压力大20kpa左右。

钻孔灌注桩施工工艺问题及处理措施摘要:在基础工程中,钻孔灌注桩的应用已经很普遍。

施工中,由于钻孔灌注桩施工工艺复杂、场地地质情况复杂、施工管理等各种可见或不见因素的干扰,影响最终的钻孔灌注桩成桩质量。

本文中以钻孔灌注桩施工工艺进行分析,从钻孔灌注桩施工容易出现的工程问题的工序着手,从地质情况、工艺流程、施工方法及事故处理方法等方面,提出避免质量问题的方法和处理措施。

最终确保整体桩基工程质量达到设计要求,满足工程质量需要。

关键词:钻孔灌注桩施工工艺缩径导管堵塞桩孔偏斜断桩abstract: the cast-in-situ bored piles are already applied in the building foundation engineering. in construction, because of the complex construction technology, the geologic site condition and all kinds of interference factors, the quality of cast-in-place piles are not guaranteed. bored pile construction process is analysised in the paper to draw a conclusion that the geological condition, the process flow, construction method is main reason we need to pay attention. we need ensure the overall quality of the final pile foundation engineering to meet the design requirements and meet the engineering quality.keywords: cast-in-situ bored pile , construction technology , hole shrinkage, catheter jams, pile bore skewed,breaking pile中图分类号:tu74 文献标识码:a 文章编号0. 引言灌注桩是土木工程结构基础工程重要的基础形式之一,预制桩常用的施工方法有人工成孔灌注桩和钻孔灌注桩。

第11卷第2期中国水运V ol.11N o.22011年2月Chi na W at er Trans port Februar y 2011收稿日期:作者简介:岑桂艳,女,江苏邳州人,京杭运河江苏省邳州航道管理站,从事工程管理工作。

水上钻孔平台搭设桩位放样钢护筒沉沉设钻机就位冲孔现场检查钢护筒制作钻孔记录清孔成孔检查钢筋笼加工制作运输安设钢筋笼水密试验安设导管导管制作混凝土运输泵送混凝土,灌注水下混凝土灌注水下混凝土记录养护、拆除护筒钻机移位桩头处理验桩混凝土搅拌试块制作试块检测护筒沉设记录施工准备钻孔灌注桩施工工艺及异常情况处理浅析岑桂艳(京杭运河江苏省邳州航道管理站,江苏邳州221300)摘要:文中重点介绍了钻孔灌注桩施工,主要介绍了平台搭建、钢护筒沉设、冲孔、钢筋笼下放、混凝土灌注、凿桩头、检测等施工的控制,同时也着重介绍了如何处理施工过程中出现的钢护筒整体下沉、漏浆、塌孔、断桩等异常情况。

关键词:钻孔灌注桩;施工工艺;漏浆;塌孔中图分类号:TU 473文献标识码:A文章编号:1006-7973(2011)02-0211-02钻孔灌注桩是工程中经常采用的桩基,潜水钻孔灌注桩为钻孔灌注桩传统施工方法,一般为水上施工,离岸远,具有工程施工难度较大,施工异常情况处理难度大等特点,下面根据具体工程施工实际情况对钻孔灌注桩的施工工艺以及异常情况处理做进行如下浅析:一、钻孔灌注桩施工1.施工技术要求①如果灌注桩为嵌岩型,每根桩嵌入微风化岩不小于2倍桩径,桩长可根据实际终孔标高进行调整;钢护筒打至岩面。

②桩顶应伸入上部横梁不小于设计要求。

③桩顶甩筋伸入上部横梁不小于设计要求。

④分段制作的钢筋笼采用焊接连接,同一断面的钢筋接头数量不大于主钢筋数量的50%。

⑤水下混凝土应连续浇筑,确保混凝质量。

⑥经凿除的桩顶混凝不得有浮浆、裂缝和夹渣。

⑦清孔后的沉渣厚度不得大于设计或技术规范标准,并立即灌注水下混凝土。

2.施工工艺(1)工艺流程图1灌注桩施工工艺流程图(2)施工工艺施工平台:一般采用钢管桩作基础,根据工程具体情况设计钢管桩直径、厚度、沉设排、列数以及每排、列的根数,排列间距等。

在每排钢管桩上设置纵梁;在纵梁上铺设横梁;在横梁上满铺操作钢板或木板作为施工作业面。

钢管桩一般采用震动锤振动法沉设,震动锤通过液压钳夹夹紧钢管桩连接成整体沉设,采用GPS 全球定位系统进行定位,以保证钢管桩沉位置的精度在控制误差范围。

钢护筒沉设:一般采吊平板震动锤振动法分段沉设。

钢护筒直径比灌注桩直径大10~20cm ,钢护筒在加工场分段加工成型,每根长度一般为卷板宽度。

施工中按工程具体需要沉设钢护筒的长度要求及起重设备吊装能力和船舶装载长度要求,将钢护筒满焊接长,沉设时将钢护筒逐根现场满焊连接成,每段钢护筒间采用满焊、密焊连接,以防止漏水,钢护筒连接时轴线必须保证在同一条直线上。

钢护筒测量定位采用GPS 定位,全站仪校核,在施工平台上用钢护筒限位架对钢护筒进行限位,位置偏差应不超过5cm 。

钢护筒埋深一般为1~2倍的护筒直径,施工中施工现场的具体地质条件较差或施工区工况复杂时,为确保安全护筒埋深应加大。

钢护筒沉设完后,再次检测,对位置偏差大的用千斤顶进行调整。

钢护筒顶标高一般比灌注桩出水后接桩位置标高或桩顶设计标高高50cm ~1m ,以保证桩头混凝土质量。

成孔工艺:一般采用正循环冲孔钻机,泥浆护壁、悬浮渣。

施工中注意控制冲锤起步高度,下放时注意防止冲锤碰撞和挤冲钢护筒,以防止孔心发生变化。

冲孔时先低速冲孔,同时向钢护筒内缓慢注入淡水,利用冲孔形成的泥浆进行护壁、浮渣,待护筒内水位缓慢上升至护筒顶流入循环池槽。

待槽内的水位快达到顶部时停止向钢护筒内注水,打开泥浆泵形成泥浆循环池。

此时检查护筒底是否漏浆,护筒有否松动下沉或倾斜。

一切正常后,开始正常冲孔。

在冲击钻成孔过程中必须注意,不得碰撞和挤压钢护筒。

泥浆循环与排渣:钻孔灌注桩施工必须在平台端头或附近设置泥浆循环池,进行循环排渣,泥浆泵吊挂放置于泥浆循环池内,在泥浆泵上接一与泥浆泵口径相同的管,直伸入成孔底部,钢护筒与泥浆池形成循环,边冲击,边浮渣,在泥浆池形成沉渣。

泥浆和沉渣统一排放至泥驳船上,弃至抛2011-01-14212中国水运第11卷泥区。

根据地质情况,在冲孔时土质情况良好,在冲孔过程中就具备造浆能力,而且完全满足泥浆指标要求,满足护壁、浮渣要求,一般情况下没有必要向钢护筒内投入粘土,只是在冲孔过程中需要不断地向钢护筒内注入淡水。

如土质情况不能在冲孔过程中造浆,应向钢护筒内投入粘土,在个别情况下,因地质条件不好造成漏浆,则采用水泥护壁进行处理。

清孔、验孔、二次清孔:一般采用正循环悬浮清孔。

验孔主要内容包括孔深、孔径、孔位、孔形、垂直度、孔内泥浆的相对密度、泥浆的含砂率、泥浆的粘度、沉渣厚度。

钢筋笼下放完,混凝土浇筑前验测沉渣厚度,沉渣厚度大于规范规定厚度应进行二次清孔。

孔深检测:采用测绳测量,重锤一般不小于2kg,一般按四周边均分四点以及中间共测五点,取平均值为实际孔深。

孔径检测:为钢护筒直径。

孔位检测:采用全站仪或经纬仪测钢护筒中心进行检测。

垂直度检测:吊线用钢尺量。

测时把吊线(吊线长比孔深)一系上重物,另一端系钢筋,平放在护筒顶上,系绳部应尽量靠近护筒边缘,测此时线与孔口边缘的水平距离,再除以吊绳至孔底的深度,然后换算出孔的倾斜度(与理论相比)。

泥浆比重检测:用比重仪进行测量灌注桩沉渣厚度检测:钻孔结束后与吊放钢筋笼之前分别用测深水砣测量孔底深度,两者差值即为沉渣厚度。

注:清孔完成后,应尽快灌注混凝土,并应在灌注混凝土之前探测孔底沉渣厚度,若超出设计规范要求,应重新进行清孔钢筋工艺:施工中为保证钢筋笼质量,通常钢筋笼分段施工,分段钢筋笼采用搭接焊连接,按单面焊下料,焊接时采用双面焊。

异型段单独下料加工。

为保证混凝土导管能顺利升降,防止钢筋笼卡挂,钢筋加工焊接时,应保持钢筋笼主筋内缘顺直光滑,内缘不得出现钢筋接头,钢筋笼下端用加劲筋全部封住露头,确保下端平齐。

钢筋笼采用后方分段加工钢筋笼成形,并进行编号堆放,以便装载运输时不至混乱,确保按桩取料。

分段钢筋笼经陆运或水上运输至施工现场驻位,分段吊装就位、焊接钢筋笼入孔沉放。

钢筋笼吊装焊接时,上一段的钢筋笼与下一段的钢筋笼必须保证中心轴线在同一条线上。

钢筋笼入孔时,应保持垂直,轻放、慢放入孔。

入孔后应徐徐下放,不得左右旋转,严禁高提猛落和强制下入。

在钢筋笼上沿笼周每隔一定间距设置圆垫块,以确保钢筋的保护层厚度,同一断面宜布置4个。

钢筋笼下放完后,在钢筋笼顶部设置横杠与钢护筒焊接加固,防止钢筋笼在浇筑混凝土时上浮。

钢筋笼下放完后继续进行泥浆循环清孔。

混凝土工艺:一般采用导管法浇筑水下混凝土。

混凝土浇筑前验测沉渣厚度,对不满足要求的,必须进行二次清孔,满足要求后马上进行混凝土灌注。

首批混凝土浇筑量根据施工机具进行设计。

首批混凝土灌注正常后,应紧凑、连续不断地进行混凝土灌注,严禁中途停工。

导管埋深不能太小,也不能太大,太小会使浇筑面上被污染严重的混凝土卷入桩内,太大会使混凝土流通不畅,甚至会产生钢筋上浮;混凝土浇筑速度不能太快,以防止产生钢筋上浮,特别在拆导管时必须根据混凝土上升高度计算应拆管节数,在提升导管时也应注意导管埋入混凝土的深度。

灌注混凝土接近桩顶部时,漏斗及导管中的混凝土高度与孔内混凝土面的高差不应小于2m;同时将灌注混凝土的桩顶标高比设计的标高提高0.5~1m,以增加凿桩富于量。

最后一罐混凝土灌注时,应注意观察最后阶段溢出来的混凝土质量,待泥浆完全排除完后才可停止灌注混凝土,防止灌注的混凝土内夹杂着泥浆,以确保混凝土质量完好。

桩头处理:混凝土强度达到70%后,凿除灌注桩顶混凝土至设计标高。

混凝土浇筑完后,应立即将灌注桩顶部标高富于50cm处的钢护筒截除,以便于上部钢护筒周转使用,另一方面减少凿桩强度。

二、漏浆、塌孔、钢护筒下降情况处理1.漏浆、塌孔处理在灌注桩冲孔过程中出现漏浆和塌孔时的处理一般采用往护筒内投入水泥进行造浆,对于漏浆和塌孔较严重的情况,采用投入水泥和黄泥相接合的方法对漏水点进行硬化,然后再冲孔、清孔。

灌注桩施工中对于易塌孔地层段,应适当提高泥浆的比重、粘度指标,以减少漏浆和塌孔。

对在灌注混凝土过程中出现塌孔时,如果混凝土时间较短,灌注量不大,混凝土还未初凝,则采用下放混凝土导管冲击已灌注的混凝土,边冲击边正循环悬浮清渣,并向孔内投入水泥不断造浆,清孔达到要求后,再重新灌注混凝土。

2.钢护筒下沉情况处理因钢护筒沉设时未至持力层或地质原因造成灌注桩的钢护筒下沉,混凝土无法灌至设计标高,一般采用比原钢护筒直径大约10cm的钢护筒,套在原钢护筒上,潜水员潜水用油麻等将内外层钢护筒间的缝隙堵严,然后将钢护筒内的水抽至原钢护筒顶以下可供施焊人员焊接施工,施焊人员入钢护筒内将原钢护筒与套接的钢护筒满焊、密焊。

3.混凝土灌注出现长时间中断处理在灌注混凝土过程中因各种因素致使灌注混凝土时出现时断时续并且出现长时间中断的情况,应该停止施工,按断桩处理。

在已灌注的桩身混凝土强度较小的情况下抓紧进行处理。

首先将钢护筒内的水和泥浆抽出,将外露出混凝土的钢筋全部切割,待混凝土强度达到设计强度的70%左右时,用冲锤强行冲碎钢筋混凝土,同时进行清渣。

在冲孔过程中,钢筋被冲断成10cm左右、严重变形的钢筋头,用电磁吸盘机具吸出,然后再冲击、再吸,如此反复进行,直至冲至桩底。

冲孔完成后继续进行清孔,验孔满足要求后灌注混凝土。

4.断桩情况处理断桩一般有两种情况:一是经混凝土浇筑28后经超声波检测为断桩,对这种情况一般采用加桩重新钻孔定位灌注混凝土进行处理;二是混凝土灌注时出现长时间中断按断桩处理的桩,一般按2.3混凝土灌注出现长时间中断处理方案进行处理。