工艺流程和物料衡算图

- 格式:doc

- 大小:50.00 KB

- 文档页数:1

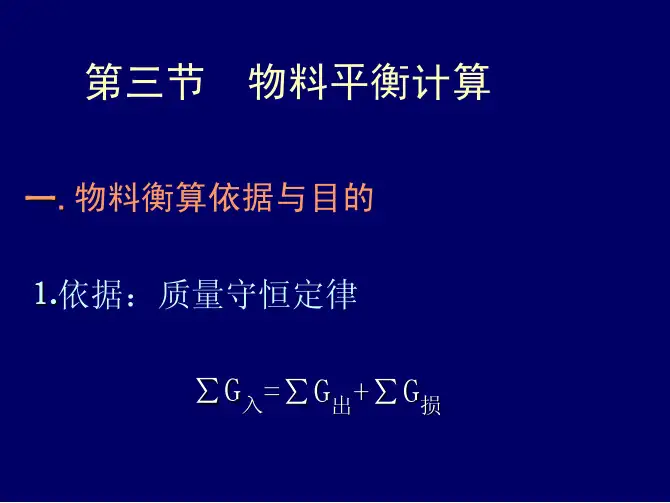

物料衡算物料衡算的准则就是质量守恒定律,即“进入一个系统的全部物料必等于离开这个系统的全部物料,再加上过程损失量和在系统中积累量”。

依据质量守恒定律,对研究系统作物料衡算,可由下式表示[13]:∑G进=∑G出+∑G损+∑G积其中式中:∑G进——输入物料量总和;∑G出——输出物料量总和;∑G损——总的物料损失量;∑G积——系统中的积累量。

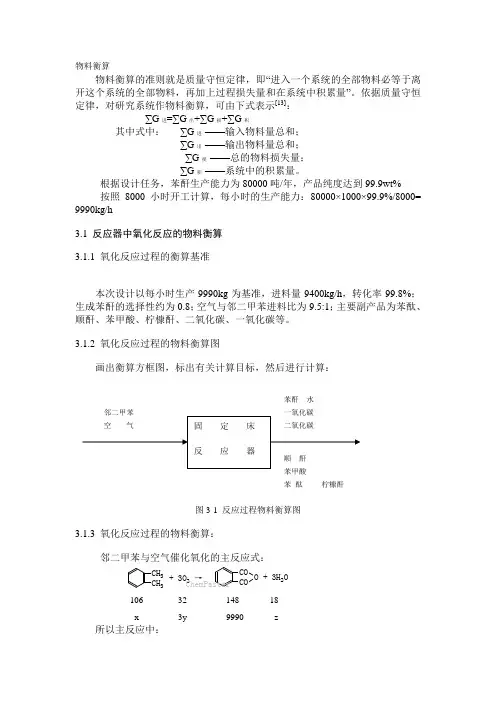

根据设计任务,苯酐生产能力为80000吨/年,产品纯度达到99.9wt%按照8000小时开工计算,每小时的生产能力:80000×1000×99.9%/8000= 9990kg/h3.1 反应器中氧化反应的物料衡算3.1.1 氧化反应过程的衡算基准本次设计以每小时生产9990kg为基准,进料量9400kg/h,转化率99.8%;生成苯酐的选择性约为0.8;空气与邻二甲苯进料比为9.5:1;主要副产品为苯酞、顺酐、苯甲酸、柠槺酐、二氧化碳、一氧化碳等。

3.1.2 氧化反应过程的物料衡算图画出衡算方框图,标出有关计算目标,然后进行计算:图3-1 反应过程物料衡算图3.1.3 氧化反应过程的物料衡算:邻二甲苯与空气催化氧化的主反应式:106 32 148 18x 3y 9990 z所以主反应中:(1)邻二甲苯消耗量:9990148106=x x = 7155 kg/h 氧气消耗量:9990148y 332=⨯ y =6480 kg/h 水的生成量: 9990148z 318=⨯ z = 3645 kg/h (2) 邻二甲苯转化率为99.8%,且邻二甲苯的进气量为9400kg/h ,所以: 邻二甲苯生产苯酐的选择性为:7155/9400/99.8%=77.27%。

(3)设计进料空邻比为9.5:1,所以空气进料量计算:5.91w 9400=w 空 =89300 kg/h 空气中 O 2所占的比例为21%,所以工艺空气中氧气的进料量:w 氧 = 89300×21%= 18753kg/h 。

3.物料衡算生产过程的总物料衡算3.1.1生产能力年生产商品味精(99%)50000t,折算为100%味精为49500t/a。

日生产商品味精(99%):50000/320=(t/d),折算为100%味精为155t/d。

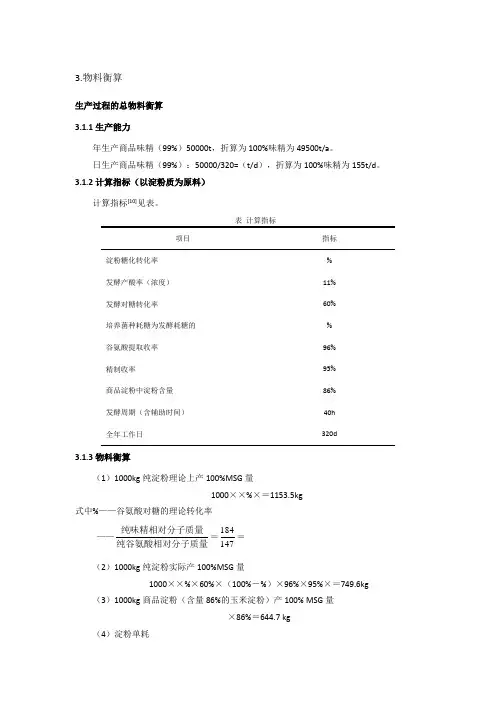

3.1.2计算指标(以淀粉质为原料)计算指标[10]见表。

表计算指标项目指标淀粉糖化转化率%发酵产酸率(浓度)11%发酵对糖转化率60%培养菌种耗糖为发酵耗糖的%谷氨酸提取收率96%精制收率95%商品淀粉中淀粉含量86%发酵周期(含辅助时间)40h全年工作日320d3.1.3物料衡算(1)1000kg纯淀粉理论上产100%MSG量1000××%×=1153.5kg式中%——谷氨酸对糖的理论转化率——纯味精相对分子质量纯谷氨酸相对分子质量=184147=(2)1000kg纯淀粉实际产100%MSG量1000××%×60%×(100%-%)×96%×95%×=749.6kg (3)1000kg商品淀粉(含量86%的玉米淀粉)产100% MSG量×86%=644.7 kg(4)淀粉单耗①1t100%MSG消耗纯淀粉量1000749.6=t ②1t100%MSG实耗商品淀粉量1000644.7=t/t ③1t100%MSG理论上消耗纯淀粉量10001153.5=t/t④1t100%MSG理论上消耗商品淀粉量0.866986%=t/t (5)总收率可按以下两种方法计算①)749.6)1153.5100%100%64.98% kgkg⨯⨯实际产量(理论产量(==②98.5%60%98.5%96%95%100%64.98%81.7%⨯⨯⨯⨯⨯=(6)淀粉利用率1.008100%65%1.5511⨯=(7)生产过程总损失100%-65%=35%(8)原料及中间品计算①品淀粉或淀粉乳用量:日产100%味精155t,单耗商品淀粉,日耗商品淀粉量155×=d相当日耗100%淀粉:×86%=t/d如使用°Bé,含淀粉30.113g/dL的淀粉乳,日耗量为30%=d(30.113g/dL≈30%)②糖化液量:日产纯糖量×86%××%=t/d只算为30%或34g/dL的糖液30%=; 34= m3③发酵液量:发酵液中纯谷氨酸量×60%×(100%-%)=d折算为谷氨酸11g/dL 的发酵液量11=d×=d 为发酵液相对密度)④提取谷氨酸量:产纯谷氨酸×96%=d折算为90%湿谷氨酸量90%= t/d3.1.4总物料衡算结果总物料衡算结果汇总见表。

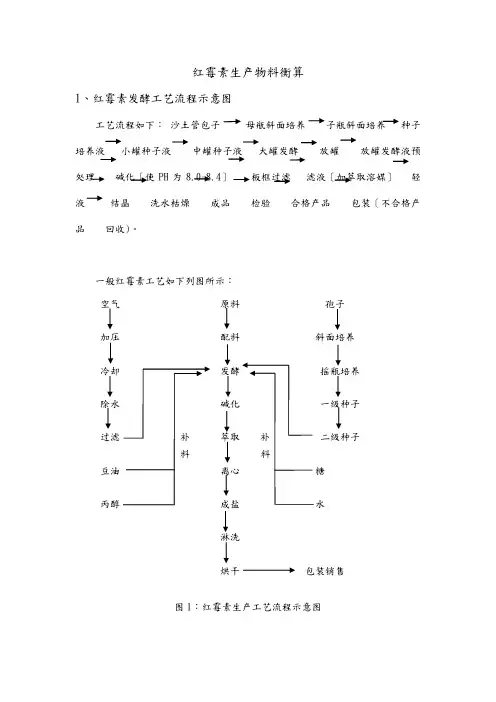

红霉素生产物料衡算1、红霉素发酵工艺流程示意图工艺流程如下:沙土管包子母瓶斜面培养子瓶斜面培养种子培养液小罐种子液中罐种子液大罐发酵放罐放罐发酵液预处理碱化〔使PH为8.0-8.4〕板框过滤滤液〔加萃取溶媒〕轻液结晶洗水枯燥成品检验合格产品包装〔不合格产品回收)。

一般红霉素工艺如下列图所示:空气原料孢子加压配料斜面培养冷却发酵摇瓶培养除水碱化一级种子过滤萃取二级种子豆油离心丙醇成盐淋洗烘干包装销售图1:红霉素生产工艺流程示意图2、工艺技术指标与根底数据〔1〕主要技术指标见表表1:红霉素发酵工艺主要技术指标表2:培养基配比〔质量分数〕:〔2〕发酵罐补料情况丙醇:发酵后24小时开场补,开场补之前要取样观察菌丝状态,菌丝需呈网状、展开,发酵液粘度达6S左右,补料前半小时去无菌样品,与正点取样相差1~2小时,24~32h时间每4h补12L丙酮,33~144h每小时补6L。

糖:糖可以通过菌体代谢后而调节发酵液的PH值,也可以做为红霉素放线菌的代谢碳源,大罐发酵30h时取样测PH值,大罐补淀粉液化糖1.7t,淀粉0.3kg,在80°C左右保温液化30min,一次消一到两个罐的淀粉液化糖。

油:本发酵工艺补油主要为豆油。

发酵后24开场补,其实速率为4L/h,以后看液面调整补油速度。

假设液面高那么应提前2h左右,每4h补6L,放罐前一个班每4h补10L。

油用于消泡和提高碳源。

水:放罐前两个班补水,每吨水加泡敌1L,玉米浆10L,30h左右根据液面补500-800t纯水,如果发酵过程中发酵液体积偏少,每班需补100-200L纯水。

全料:6-8小时根据液面下降情况可补全料,补前半小时取样。

3、培养基总物料衡算〔1〕放罐成熟发酵液量:根据产品质量µ1、放罐发酵单位µ2、提取总收率n 、年生产天数t 、倒罐率r ,可计算生产1000kg 成品所需的发酵液量。

V 0〔2〕放罐成熟发酵液量V 0分为三个局部组成: 底料 V 01=160×〔1-i 0-j 0)=160×76%=121.6〔m 3〕 种\液量 V 02=160×j 0=160×14%=22.4〔m 3〕 补料量 V 03=160×i 0=160×10%=16〔m 3〕〔3〕二级种子罐种液量 V 1由两局部组成:底料 V 11= V 02÷〔1- s 1〕×〔1-j 1〕=22.4÷0.90×70%=17.42〔m 3〕 种液量 V 12= V 02÷〔1- s 1〕×j 1=22.4÷0.90×30%=7.47〔m 3〕〔4〕一级种子干种液量V 2由两局部组成:底料 V 21= V 12÷(1-s 2)×〔1-j 1〕=7.47÷0.9×65%=5.39〔m 3〕 接种量 V 22= V 12÷(1-s 2)×j 2=7.47÷0.9×35%=2.99〔m 3〕)(160)03.01(84.0106000107501000)1(100036621m r n =-⨯⨯⨯⨯⨯=-⨯⨯⨯=μμ〔5〕发酵罐底料的物料用量:发酵罐培养基配方×V01÷(1-s0)×ρ0淀粉:m01=5%×V01÷(1-s0)×ρ0=5%×121.6÷0.9×1050=7093.3〔kg〕豆粉:m02=2.2%×V01÷(1-s0)×ρ0=2.2%×121.6÷0.9×1050=3121.1〔kg〕玉米粉:m03=1.8%×V01÷(1-s0)×ρ0=1.8%×121.6÷0.9×1050=2553.6〔kg〕氯化钠:m04=0.65%×V01÷(1-s0)×ρ0=0.65%×121.6÷0.9×1050=922.1〔kg〕豆油:m05=0.50%×V01÷(1-s0)×ρ0=0.50%×121.6÷0.9×1050=709.3〔kg〕碳酸钙:m06=0.65%×V01÷(1-s0)×ρ0=0.65%×121.6÷0.9×1050=922.1〔kg〕碳酸铵:m07=0.18%×V01÷(1-s0)×ρ0=0.18%×121.6÷0.9×1050=255.4〔kg〕生物氮:m08=0.80%×V01÷(1-s0)×ρ0=0.80%×121.6÷0.9×1050=1134.9〔kg〕糊精:m09=0.00%×V01÷(1-s0)×ρ0=0〔kg〕〔6〕发酵罐补料物料用量:发酵罐补料培养基配方×V03÷(1-s0)×ρ0m31=4.38%×V03÷(1-s0)×ρ0=4.38%×16÷0.9×1050=817.6〔kg〕豆粉:m32=3%×V03÷(1-s0)×ρ0=3%×16÷0.9×1050=560〔kg〕玉米粉:m33=1.25%×V03÷(1-s0)×ρ0=1.25%×16÷0.9×1050=233.3〔kg〕氯化钠:m34=1.63%×V03÷(1-s0)×ρ0=1.63%×16÷0.9×1050=304.3〔kg〕豆油:m35=0.88%×V03÷(1-s0)×ρ0=0.88%×16÷0.9×1050=164.3〔kg〕碳酸钙:m36=0.063%×V03÷(1-s0)×ρ0=0.063%×16÷0.9×1050=11.76〔kg〕碳酸铵:m37=0.175%×V03÷(1-s0)×ρ0=0.175%×16÷0.9×1050=32.7〔kg〕生物氮:m38=0.00%×V03÷(1-s0)×ρ0=0〔kg〕糊精:m39=4.5%×V03÷(1-s0)×ρ0=1.5%×16÷0.9×1050=280〔kg〕〔7〕二级种子罐底料的物料用量:二级种子罐培养基配方×V11÷(1-s1)×ρ1淀粉:m11=1.8%×V11÷(1-s1)×ρ1=1.8%×17.42÷0.9×1150=400.7〔kg〕m12=1.5%×V11÷(1-s1)×ρ1=1.5%×17.42÷0.9×1150=333.9〔kg〕玉米粉:m13=0.60%×V11÷(1-s1)×ρ1=0.60%×17.42÷0.9×1150=133.5〔kg〕氯化钠:m14=0.30%×V11÷(1-s1)×ρ1=0.30%×17.42÷0.9×1150=66.8〔kg〕豆油:m15=0.60%×V11÷(1-s1)×ρ1=0.60%×17.42÷0.9×1150=133.5〔kg〕碳酸钙:m16=0.50%×V11÷(1-s1)×ρ1=0.50%×17.42÷0.9×1150=111.3〔kg〕碳酸铵:m17=0.12%×V11÷(1-s1)×ρ1=0.12%×17.42÷0.9×1150=26.7〔kg〕生物氮:m18=0.00%×V11÷(1-s1)×ρ1=0〔kg〕糊精:m19=1.2%×V11÷(1-s1)×ρ1=1.2%×17.42÷0.9×1150=267.1〔kg〕〔8〕一级种子罐底料的物料用量:一级种子罐培养基配方×V21÷(1-s2)×ρ2 淀粉:m21=1.8%×V21÷(1-s2)×ρ2=1.8%×5.39÷0.9×1200=129.36〔kg〕豆粉:m22=1.5%×V21÷(1-s2)×ρ2=1.5%×5.39÷0.9×1200=107.8〔kg〕m23=0.60%×V21÷(1-s2)×ρ2=0.60%×5.39÷0.9×1200=43.12〔kg〕氯化钠:m24=0.30%×V21÷(1-s2)×ρ2=0.30%×5.39÷0.9×1200=21.56〔kg〕豆油:m25=0.60%×V21÷(1-s2)×ρ2=0.60%×5.39÷0.9×1200=43.12〔kg〕碳酸钙:m26=0.50%×V21÷(1-s2)×ρ2=0.50%×5.39÷0.9×1200=35.93〔kg〕碳酸铵:m27=0.12%×V21÷(1-s2)×ρ2=0.12%×5.39÷0.9×1200=8.6〔kg〕生物氮:m28=0.00%×V21÷(1-s2)×ρ2=0〔kg〕糊精:m29=1.2%×V21÷(1-s2)×ρ2=1.2%×5.39÷0.9×1200=86.2〔kg〕〔9〕总物料用量:发酵罐补料物料用量+发酵罐补料物料用量+二级种子罐底料的物料用量+一级种子罐底料的物料用量淀粉:m1=m01+m31+m11+m21=8440.9〔kg〕豆粉:m2=m02+m32+m12+m22=4122.7〔kg〕玉米粉:m3=m02+m32+m12+m22=2963.6〔kg〕氯化钠:m4=m02+m32+m12+m22=1314.7〔kg〕豆油:m5=m02+m32+m12+m22=1050.3〔kg〕碳酸钙:m6=m02+m32+m12+m22=1081.1〔kg〕碳酸铵:m7=m02+m32+m12+m22=323.4〔kg〕生物氮:m8=m02+m32+m12+m22=1134.9〔kg〕糊精:m9=m02+m32+m12+m22=633.3〔kg〕根据年生产1000kg成品发酵所需的原材料与其他物料的衡算结果,可求得年生产16000t成品所需的总物料、每日用量,以与大罐培养基,大罐补全料,中罐培养基和小罐培养基各自所需的物料总量、每日用量。

三、物料平衡计算的方法和步骤 (一)水泥厂的物料平衡计算1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。

①要求的熟料年产量可按式(3-1)计算: Q y =ped ---100100G y (3-1)式中 Q y ——要求的熟料年产量(t/a );G y ——工厂规模(t/a );d ——水泥重视高的掺入量(%);e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。

当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。

Q y1=pe d ---10010011G y1(3-2)Q y2=pe d ---10010022G y2(3-3)Qy=Q y1+Q y2(3-4)式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a );G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。

②窑的台数可按式(3-5)计算:n=1.8760h QQyη (3-5)式中 n ——窑的台数;Q y ——要求的熟料年产量(t/a );Q h.1——所选窑的标定台时产量【t/(台·h)】;η——窑的年利用率,以小数表示。

不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85;8760——全年日历小时数。

算出窑的台数n 等于或略小于整数并取整数值。

例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。

年产5万吨趣味酥性饼干生产车间设计摘要酥性饼干的主要原料是以低筋面粉为主要原料,加入大量的油和糖制成的饼干。

这种饼干在面团制作的过程中一般多用糖和油,标准比例为1:2,面团面筋少、弹性差,具有不错的可塑性。

一般要添加适量的辅料,例如乳制品、蛋品、蜂蜜或椰蓉等营养物质或赋香剂。

本设计是对年产5万吨趣味酥性饼干生产车间设计,在传统的酥性饼干配方以及面团调制上进行改良,添加具有保健功能的药食,研发适合儿童食用且富有趣味性还兼具保健功能的酥性饼干。

主要包括饼干生产工艺流程设计、生产车间物料衡算、生产设备的选型及说明、经济估算、三废处理、生产工艺流程图、车间设备布置图、车间人流物流图。

关键词:趣味酥性饼干;工艺设计;设备选型;配方改良The design of the workshop for producing 50000 tons of interestingcrisp biscuits per yearAbstractCrispy biscuits are a kind of biscuits which are made of low gluten wheat flour as the main raw material, plus more oil and sugar. In the process of dough preparation, this kind of biscuit generally uses more sugar and oil, the standard ratio is 1:2, and forms less gluten, the dough lacks elasticity, but has good plasticity. Generally, it is necessary to add some auxiliary materials, such as dairy products, egg products, honey or coconut and other nutrients or flavoring agents.The design is improved to a production site of 50000 tons of interesting chips and cookies per year, improve the traditional formula of crispy biscuits, add medicine and food with health care function, and develop crispy biscuits that are suitable for children and have fun and health care function. It mainly includes biscuit production process design, process calculation, production site material balance, production site heat balance, typical equipment design, three kinds of waste treatment, etc. Field equipment configuration and production flow chart.Key words:Interesting crisp biscuit; process design; equipment selection; formula improvement目录1前言 (3)1.1趣味酥性饼干的简介 (3)1.2饼干的研究与发展现状 (4)1.2.1饼干发展概况 (4)1.2.2淀粉消化特性的研究现状 (4)1.3设计目的意义 (5)1.3.1设计目的 (5)1.3.2本设计需达到的生产技术要求 (5)1.3.3本设计需解决的主要问题 (5)2主要设计及论证 (5)2.1工艺流程设计 (5)2.1.1趣味酥性饼干生产工艺 (5)2.1.2趣味酥性饼干加工工艺要点 (6)3物料衡算 (7)3.1产品配方 (7)3.2产能衡算 (7)3.3趣味酥性饼干加工损失率 (7)3.4包装材料物料衡算 (8)3.5工艺流程物料衡算总图 (10)4生产设备选型及说明 (11)4.1主要生产设备 (11)4.1.1气泡冲浪清洗机 (11)4.1.2超微粉碎机 (11)4.1.3立式食品搅拌机 (12)4.1.4和面机 (13)4.1.5饼干辊印成型机 (13)4.1.6远红外线隧道炉 (14)4.1.7180°转弯机 (15)4.1.8冷却输送机 (15)4.1.9饼干整理机 (16)4.1.10饼干包装机 (17)4.1.11全自动装箱机 (17)4.2主要仪器设备一览表 (18)5人员配置及公用辅助工程 (18)5.1劳动定员 (18)5.1.1劳动定员分类表 (19)5.2公用工程 (19)5.2.1供水系统 (19)5.2.2排水系统 (20)5.2.3供电系统 (20)5.3辅助部门 (20)5.3.1化验室 (20)5.3.2仓库 (20)5.4生活设施 (21)5.4.1洗手间 (21)5.4.2更衣室 (21)6水、电估算 (22)6.1用水量估算 (22)6.1.1生产用水 (22)6.1.2生活用水 (22)6.1.3设备清洗用水 (22)6.1.4冲洗地坪用水 (22)6.1.5车间总用水量 (22)6.2用电量估算 (23)6.2.1生产用电 (23)6.2.2生活用电 (23)6.2.3全车间总耗电量 (23)7车间总平面布置 (23)7.1车间设计原则 (23)7.1.1车间分区设计 (23)7.1.2车间布置及车间人流物流 (24)7.1.3车间布置说明 (24)8经济估算 (24)8.1成本估算 (25)8.1.1原辅料成本估算 (25)8.1.2包装材料成本估算 (25)8.1.3设备成本估算 (25)8.1.4水、电、费用成本估算 (26)8.1.5人工成本估算 (26)8.1.6成本估算汇总 (26)8.2利润估算 (27)8.2.1企业毛利润 (27)8.2.2企业纯利润 (27)9三废处理 (27)9.1废气处理 (27)9.2废水处理 (27)9.3废渣处理 (27)9.4噪音处理 (27)10结论 (28)参考文献 (28)致谢 ................................................................................................................... 错误!未定义书签。

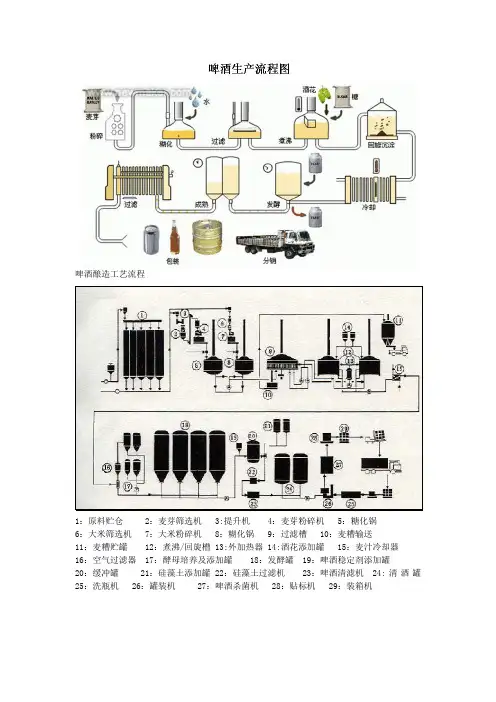

啤酒酿造工艺流程1:原料贮仓 2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送11:麦糟贮罐12:煮沸/回旋槽 13:外加热器 14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐20:缓冲罐 21:硅藻土添加罐 22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机 26:罐装机27:啤酒杀菌机 28:贴标机 29:装箱机啤酒生产工艺流程示意图啤酒生产工艺过程主要包括原料粉碎、糊化、糖化、过滤、发酵和包装等。

其工艺流程示意图见图下图。

2 原料的制备2。

1 粗选、分选a、粗选供生产啤酒用的大麦,由于含有泥土、砂石、草屑、杂谷或金属等杂质物,所以在浸麦前要采用粗选机将大麦进行清理。

大麦粗选机多为振动筛式,筛体往复运动的振幅大小,可调节偏重块的重量来达到。

物料中的轻杂质由前后风道排出.由于物料在筛上面运动,砂石及其他杂质按其形状的不同分级清理出来,使被加工谷物达到整洁。

b、分选分选目的是进一步清除大麦中的灰尘、麦芒、杂谷、碎麦等夹杂物,并将大麦按麦粒度进行分级。

2.2 浸麦、发芽a、浸麦浸麦是将经精选后的大麦置于浸麦槽中浸渍.精选大麦在用水浸渍过程中,由于浸渍水的循环置换及通入压缩空气,使大麦得到进一步清洗,并排除二氧化碳。

大麦的含水量由原来的13%左右增加至43%~48%,同时麦粒因得到通风而增强了发芽的活力。

b、发芽大麦是酿造啤酒的主要原料,但首先必须将其制成麦芽方能用于酿酒。

大麦在人工控制和外界条件下发芽,大麦发芽后成为绿麦芽.2.3 干燥、除根a、干燥大麦经过粗选、分选、浸渍、发芽后制成的绿麦芽还必须经过干燥将它制成干麦芽,以利于长期贮藏.干燥的目的是使麦芽的含水量从45%左右降至3.5%左右,并通过烘焙而增加麦芽特有的色、香、味,同时使麦根容易脱落。

b、除根经干燥后的干麦芽不能马上用于酿酒,因麦根中含有其它杂质,而且苦味,会破坏啤酒的味道和改变啤酒的色泽,所以必须用除根机除去已干燥的麦根,并利用风力清除其它杂质。

1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

2、生产工艺流程图:生产工艺采用改良湿法、双酶糖化、连续发酵和半直接式三塔蒸馏流程,如图空气酶母种原料(玉米)耐高温空压机斜面试管 a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培养脱胚制浆玉米油车间无菌空气小酒母罐连续蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪发酵醪 CO2成熟发酵醪蒸馏DDGS车间分子筛脱水杂醇油燃料酒精图改良湿法双酶糖化连续发酵燃料酒精流程示意图3、工艺技术指标及基础数据(1)生产规模:10000t/a燃料酒精。

(2)生产方法:改良湿法、、双酶糖化、连续发酵和塔蒸馏。

(3)生产天数:300d/a (4)燃料酒精日产量:34t (5)燃料酒精年产量:10200t(6)产品质量:国际燃料酒精,乙醇含量%以上(V )。

(7)主原料:国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,水分14%。

(8)酶用量:耐高温α-淀粉酶用量8u/g 原料,糖化酶用量为100u/g 原料, 酒母糖化醪用糖化酶量200u/g 原料。

(9)硫酸铵用量:8kg/t 酒精(提供氮源)。

(10)硫酸用量:t 酒精(调节pH)。

二、10000t/a 玉米淀粉燃料酒精厂全厂总物料衡算 1、原料消耗计算现以生产%(V )成品酒精1000kg 作为计算的基准。

(1)淀粉原料生产乙醇的总化学反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O → (4-2-2)162 18 180 发酵阶段:6126252C H O 2C H OH+2CO → (4-2-3)180 2×46 2×44(2)每生产1000kg 燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg 燃料酒精(%(V)的燃料酒精相当于%(W))所消耗淀粉量为:(3)生产1000kg 燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。

3 物料衡算3.1 废水流量衡算3.1.1处理流程及物料平衡如下图所示:5 69污水线泥线回流水线3.1.2设计参数及说明:进水流量为100%;旋流沉砂池带走的水量百分比为0。

4%;A/O 池带走的水量百分比为0.4%;沉淀池带走的水量百分比为0。

4%;浓缩池回流水率为80%;脱水机房回流水率为90%;其余格栅等配水设备设计为无水流量损失,进出水量相等;以假设最初回流量=0进行叠加反复试算;3。

1.3废水流量物料平衡计算如表3—1所列。

表3—1 污水流量物料平衡计算水流量计算式:30000m 3/d×指数/100(m 3/d)5 69污水线泥线回流水线3。

2.2设计参数及说明:进水SS 视为100% ;以假设最初回流量=0进行叠加反复试算;其余设备如预处理设施等SS 去除率此计算中忽略不计; 参数如下:3.3.3 SS 物料平衡计算如表3-2所列.表3—2固体SS 衡算结果记号 计算式 计算值 最终值(kg/d )1 2 3 4 5 6 7C 1 100 100。

00 100.00 100。

00 100.00 100.00 100。

00 100.00 6600C 2 0。

95C 1 95。

00 95.00 95。

00 95。

00 95。

00 95.00 95。

00 6270 C 3C 2+C 1595.00 116。

88 121.92 123.13 123.36 123.41 123。

42 8145.72C 4 C 3-C 9 38。

00 46。

75 48。

7649。

25 49.34 49.36 49。

36 3258.28C 5 C 4-C 8 19。

00 23.37 24。

38 24.62 24.67 24.68 24。

68 1629。

14 C 6 C 5—C 7 1。

90 2。

33 2。

43 2。

45 2.46 2。

46 2。

46 162.91 C 7 0.9C 17。

10 21.07 21。