耐火材料生产工艺流程图

- 格式:docx

- 大小:74.55 KB

- 文档页数:4

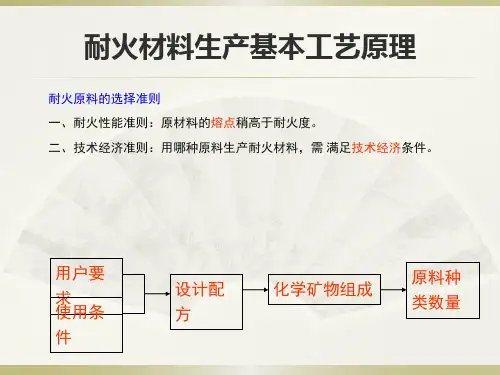

2010级化学班孟享洁2010061415耐火材料的制备耐火材料是一种耐火度不低于1580℃,有较好的抗热冲击和化学侵蚀的能力、导热系数低和膨胀系数低的无机非金属材料。

其主要是以铝矾土、硅石、菱镁矿、白云石等天然矿石为原料经加工后制造而成的。

其应用是用作高温窑、炉等热工设备的结构材料,以及工业用高温容器和部件的材料,并能承受相应的物理化学变化及机械作用。

主要是广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,在冶金工业中用量最大,占总产量的50%~60%。

耐火材料的发展在国民工业生产的应用中有着举足轻重的地位。

中国耐火材料的发展历史悠久,具有了较为完整的生产工艺,其当代的发展已经是能独立研发各种性能较为优越的耐火材料,但依然存在各种缺点和不足。

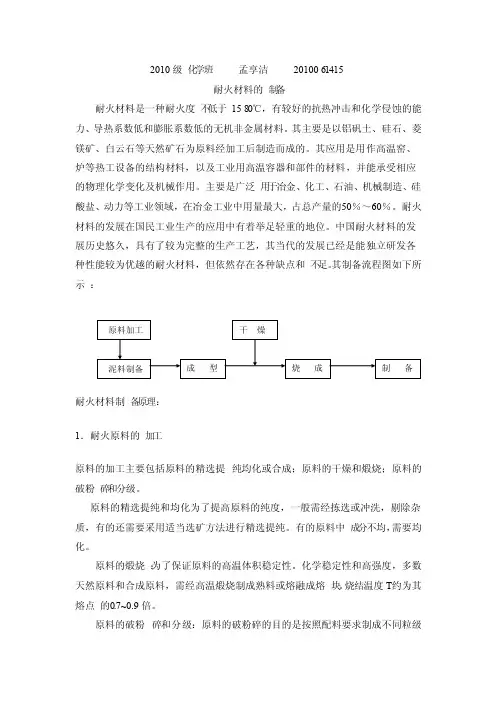

其制备流程图如下所示:耐火材料制备原理:1.耐火原料的加工原料的加工主要包括原料的精选提纯.均化或合成;原料的干燥和煅烧;原料的破粉碎和分级。

原料的精选提纯和均化为了提高原料的纯度,一般需经拣选或冲洗,剔除杂质,有的还需要采用适当选矿方法进行精选提纯。

有的原料中成分不均,需要均化。

原料的煅烧:为了保证原料的高温体积稳定性。

化学稳定性和高强度,多数天然原料和合成原料,需经高温煅烧制成熟料或熔融成熔块。

烧结温度T约为其熔点的0.7~0.9倍。

原料的破粉碎和分级:原料的破粉碎的目的是按照配料要求制成不同粒级的颗粒及细粉,进行级配,使多组分间混合均匀,以便相互反应,并尽可能获得致密的或具有一定粒状结构的制品胚体。

2耐火材料成型工艺耐火材料借助于外力或模型,成为具有一定尺寸。

形状和强度的胚体或制品的过程。

压制或成型是耐火材料生产工艺过程中的重要环节。

按胚料含水量的多少,分为半干法.可塑法.注浆法。

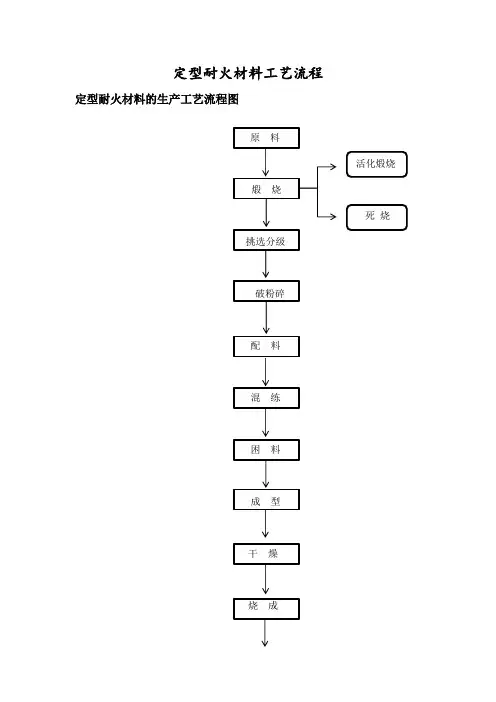

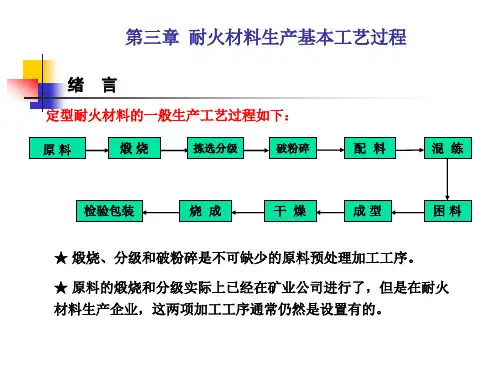

定型耐火材料工艺流程定型耐火材料的生产工艺流程图活化煅烧死烧检验包装一.原料的煅烧原料的煅烧具有极为重要的必要性,原料的煅烧分为活化煅烧和死烧,活化煅烧是使原料全部或部分组分得到活化,变为活性状态的煅烧,通过加入添加剂得以实现,死烧则是使原料全部达到完全烧结,无论哪种煅烧都能够使生料变成熟料,熟料配料的好处如下:(1)熟料配料能够保证制品烧成后的尺寸准确性,以及制品的体积稳定性。

(2)熟料配料有利于改善制品的矿物组成及显微组织结构,从而保证制品具有良好的使用性能;(3)熟料配料有利于缩短制品的烧成周期,提高生产效率和烧成合格率。

二.原料的挑选分级原料的挑选分级能够保证优质品的质量,避免劣质原料被用来生产优质品;此外,这道工序还能保证优质原料被有价值的利用,避免优质原料被用来生产低等级的制品。

一般挑选分级的对象有耐火黏土、高铝矾土、菱镁矿等,根据熟料的外观颜色、有无显而易见的杂质、比重、致密度等情况进行人工拣选。

三.原料的破粉碎破粉碎在耐火材料的生产流程中是一道极为重要的生产工序,它决定了产品质量的好坏,因此它有着极为重要的意义:(1)各种原料只有破粉碎到一定细度才能充分均匀混合,从而保证制品组织结构的均匀性;(2)通过破粉碎将各种原料的加工成适当粒度,以保证制品的成型密度;(3)只有将原料粉碎到一定细度,才能提高原料的反应活性,促进高温下的固相反应,形成预期的矿物组成和显微组织结构,以及降低烧成温度。

根据破碎的不同要求,可以选择不同类型的破碎机,常用的破碎机有颚式破碎机和圆锥破碎机。

配料不仅仅是调配化学组成的过程,还是调配颗粒组成的过程,因此在配料过程中颗粒级配的设计师极为重要的,合理的颗粒级配可以达到最紧密堆积,保证坯体的成型密度,减小坯体的烧成收缩,从而保证制品的质量和性能。

以取得最紧密堆积为目的,耐火材料的颗粒组成,一般采用下述公式:y i =[a +(1−a )(d i D)n ]∗100 y i ——粒径为d i 的颗粒应配入的数量(%);a ——系数,取决于物料性质及细粉含量等因素,一般情况下,a=0-0.4; n ——指数,与颗粒分布特性及细粉的比例有关,一般地n=0.5-0.9;D ——最大(临界)颗粒尺寸(mm )。

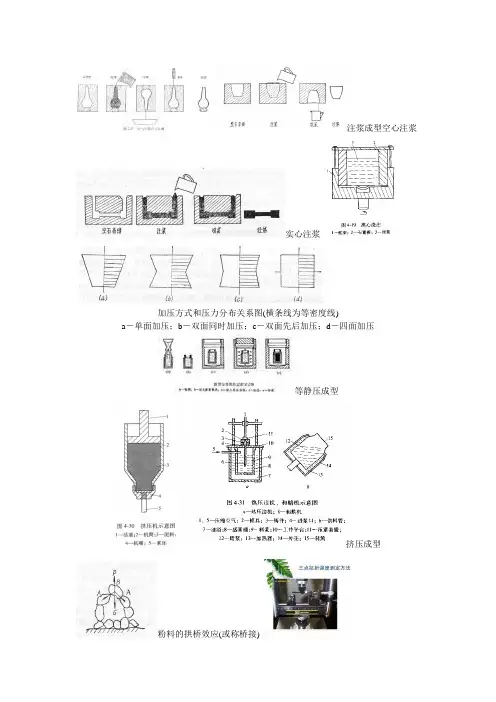

注浆成型空心注浆

实心注浆

加压方式和压力分布关系图(横条线为等密度线)

a-单面加压;b-双面同时加压;c-双面先后加压;d-四面加压

等静压成型

挤压成型

粉料的拱桥效应(或称桥接)

坯料的配料组成包括不同种类物料的数量,以及同一物料不同颗粒粒级的数量,按工艺要求的比例配合而成。

确定配料的颗粒组成时要考虑以下几个原则:(1)颗粒紧密堆积(颗粒级别≥3,两头大中间小,d 1/d 2≥5);(2)制品的特殊的性能要求(如硅石、二等矾

土熟料,极限粒径小,多细粉配料);(3)原料性能变化要求(要针对制品的大小、形状、抗热震性能、抗侵蚀、透气性等调整):(4)生产工艺方面的要求(要考虑干燥、成型、烧成等工艺过程顺利实现)。

确定配料的化学组成时要考虑以下几方面:

(1)确定不同物料配比时,要考虑原料和制品的化学组成,应使配料后的化学组成优于制品的化学组成,以保证制品的物理化学性能;

(2)配料组成中通常包括添加剂,如烧结剂、减水剂、结合剂、塑化剂、矿化剂、稳定剂等,有的添加剂采用百分含量以外的外加比例;

(3)原料在加热过程中发生分解、脱水、挥发等物化反应的,在配料组成计算时要进行换算。

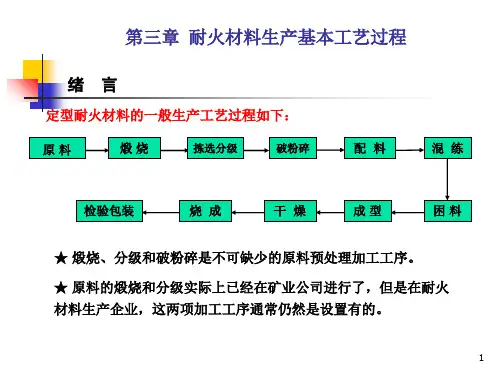

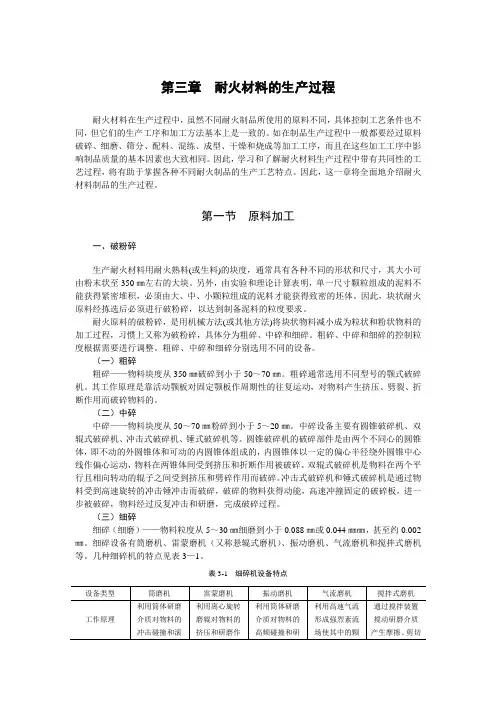

第三章耐火材料的生产过程耐火材料在生产过程中,虽然不同耐火制品所使用的原料不同,具体控制工艺条件也不同,但它们的生产工序和加工方法基本上是一致的。

如在制品生产过程中一般都要经过原料破碎、细磨、筛分、配料、混练、成型、干燥和烧成等加工工序,而且在这些加工工序中影响制品质量的基本因素也大致相同。

因此,学习和了解耐火材料生产过程中带有共同性的工艺过程,将有助于掌握各种不同耐火制品的生产工艺特点。

因此,这一章将全面地介绍耐火材料制品的生产过程。

第一节原料加工一、破粉碎生产耐火材料用耐火熟料(或生料)的块度,通常具有各种不同的形状和尺寸,其大小可由粉末状至350㎜左右的大块。

另外,由实验和理论计算表明,单一尺寸颗粒组成的泥料不能获得紧密堆积,必须由大、中、小颗粒组成的泥料才能获得致密的坯体。

因此,块状耐火原料经拣选后必须进行破粉碎,以达到制备泥料的粒度要求。

耐火原料的破粉碎,是用机械方法(或其他方法)将块状物料减小成为粒状和粉状物料的加工过程,习惯上又称为破粉碎,具体分为粗碎、中碎和细碎。

粗碎、中碎和细碎的控制粒度根据需要进行调整。

粗碎、中碎和细碎分别选用不同的设备。

(一)粗碎粗碎——物料块度从350㎜破碎到小于50~70㎜。

粗碎通常选用不同型号的颚式破碎机。

其工作原理是靠活动颚板对固定颚板作周期性的往复运动,对物料产生挤压、劈裂、折断作用而破碎物料的。

(二)中碎中碎——物料块度从50~70㎜粉碎到小于5~20㎜。

中碎设备主要有圆锥破碎机、双辊式破碎机、冲击式破碎机、锤式破碎机等。

圆锥破碎机的破碎部件是由两个不同心的圆锥体,即不动的外圆锥体和可动的内圆锥体组成的,内圆锥体以一定的偏心半径绕外圆锥中心线作偏心运动,物料在两锥体间受到挤压和折断作用被破碎。

双辊式破碎机是物料在两个平行且相向转动的辊子之间受到挤压和劈碎作用而破碎。

冲击式破碎机和锤式破碎机是通过物料受到高速旋转的冲击锤冲击而破碎,破碎的物料获得动能,高速冲撞固定的破碎板,进一步被破碎,物料经过反复冲击和研磨,完成破碎过程。

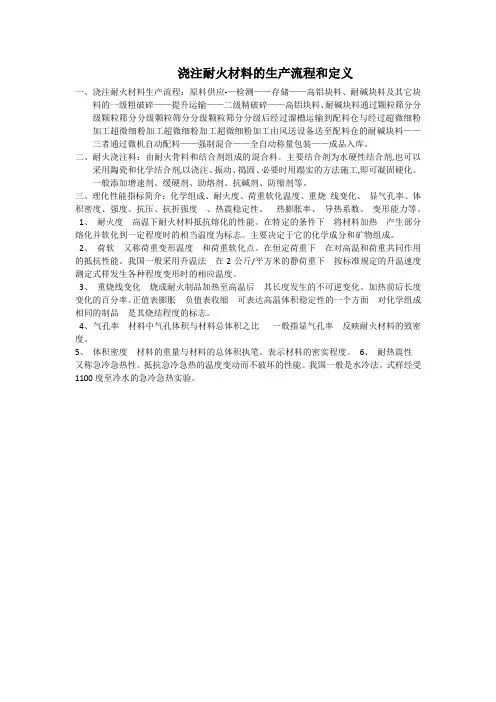

浇注耐火材料的生产流程和定义一、浇注耐火材料生产流程:原料供应-—检测——存储——高铝块料、耐碱块料及其它块料的一级粗破碎——提升运输——二级精破碎——高铝块料、耐碱块料通过颗粒筛分分级颗粒筛分分级颗粒筛分分级颗粒筛分分级后经过溜槽运输到配料仓与经过超微细粉加工超微细粉加工超微细粉加工超微细粉加工由风送设备送至配料仓的耐碱块料——三者通过微机自动配料——强制混合——全自动称量包装——成品入库。

二、耐火浇注料:由耐火骨料和结合剂组成的混合料。

主要结合剂为水硬性结合剂,也可以采用陶瓷和化学结合剂,以浇注、振动、捣固、必要时用蹋实的方法施工,即可凝固硬化。

一般添加增速剂、缓硬剂、助熔剂、抗碱剂、防缩剂等。

三、理化性能指标简介:化学组成、耐火度、荷重软化温度、重烧线变化、显气孔率、体积密度、强度、抗压、抗折强度 、热震稳定性、热膨胀率、导热系数、变形能力等。

1、耐火度 高温下耐火材料抵抗熔化的性能。

在特定的条件下 将材料加热 产生部分熔化并软化到一定程度时的相当温度为标志。

主要决定于它的化学成分和矿物组成。

2、荷软 又称荷重变形温度 和荷重软化点。

在恒定荷重下 在对高温和荷重共同作用的抵抗性能。

我国一般采用升温法 在2公斤/平方米的静荷重下 按标准规定的升温速度测定式样发生各种程度变形时的相应温度。

3、重烧线变化 烧成耐火制品加热至高温后 其长度发生的不可逆变化。

加热前后长度变化的百分率。

正值表膨胀 负值表收缩 可表达高温体积稳定性的一个方面 对化学组成相同的制品 是其烧结程度的标志。

4、气孔率 材料中气孔体积与材料总体积之比 一般指显气孔率 反映耐火材料的致密度。

5、体积密度 材料的重量与材料的总体积执笔。

表示材料的密实程度。

6、耐热震性 又称急冷急热性。

抵抗急冷急热的温度变动而不破坏的性能。

我国一般是水冷法。

式样经受1100度至冷水的急冷急热实验。

生产工艺流程图1.不定型耐火材料生产工艺不定型耐火材料是由骨料和粉料、结合剂或另掺外加剂按照一定比例组合成公司生产的不定型耐火材的混合料,能直接实用或加适当的液体调配后使用。

**料按照生产方法和使用方法不同,可分为浇注料、可塑料、捣打料、喷补料、投射料、涂抹料、火泥料,各种补炉料等。

各类不定型耐火材料的生产工艺如图所示。

不同品种和规格原料G1-1不合规格原料粉尘 N 破碎 1-1G 1-2粉尘 N 筛分 1-2规G 1-3格粉尘 N 粉碎 1-3原料G1-4各种规格料粉尘 N 配料 1-4G 1-5结合剂、水粉尘 N混炼 1-5G 1-6粉尘 N 1-6灌装不定型产品(1)破碎:首先将大颗粒原料经颚式破碎机破碎成小颗粒,再经对辊破碎机或圆锥破碎机进一步破碎成更小的颗粒。

该工序产生破碎机噪声(N)和原1-1料粉尘(G)产生。

1-1(2)筛分:将加工完成的颗粒料经斗氏提升机提升至筛分机进行筛分,筛分后符合规格的原料进入各自料仓,不符合规格的原料继续进行破碎。

该工序产生筛分机噪声(N)和原料粉尘(G)产生。

1-21-2(3)粉碎:部分产品还需要经过雷蒙磨粉机磨成200~300目以下的粉料,然后再进入各自料仓。

该工序产生雷蒙机噪声(N)和原料粉尘(G)产生。

1-31-3(4)配料:将高位料仓中的粉料分别经自动配料系统按照一定的比例准确称量后,通过给料机送入混炼机中,同时,将经称量后的结合剂(主要为纸浆、糊精和水)也加入到混炼机中。

高位料仓中的粉料40%是破碎生产的粉料,60%为外购的规格料。

该阶段振动给料机会产生一定噪声(N),同时在给料过程1-4 中也会产生粉尘(G)。

1-4(5)混炼:在强制混炼机中,将不同组分和粒度的物料同适量的结合剂经混合和挤压作用达到分布均匀和充分润湿,然后以泥料的形式进入到泥料罐中。

在混炼过程中会产生一定的噪声(N)和粉尘(G)。

1-51-5(6)灌装:将混炼好的泥料通过自动灌装机灌装到包装袋中,进行封装。

解密耐火浇注料生产流程及生产注意事项不定形耐火材料的生产,分为散状料生产和定型制品生产两大类。

因品种不同,其生产方法也有区别。

耐火原料的制备,都是相同的。

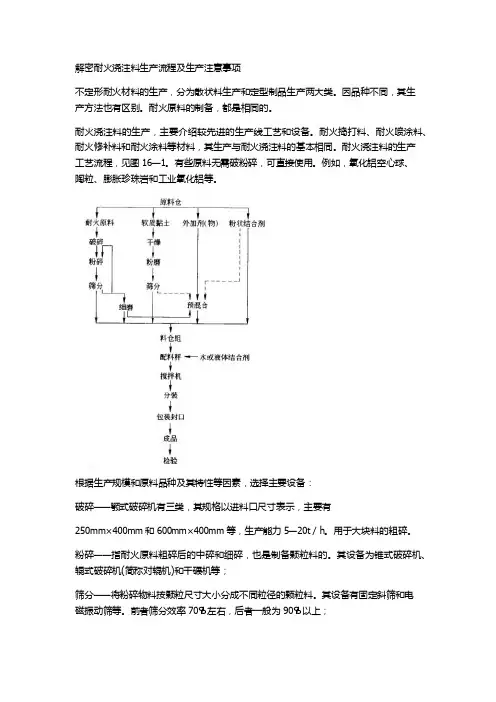

耐火浇注料的生产,主要介绍较先进的生产线工艺和设备。

耐火捣打料、耐火喷涂料、耐火修补料和耐火涂料等材料,其生产与耐火浇注料的基本相同。

耐火浇注料的生产工艺流程,见图16—1。

有些原料无需破粉碎,可直接使用。

例如,氧化铝空心球、陶粒、膨胀珍珠岩和工业氧化铝等。

根据生产规模和原料品种及其特性等因素,选择主要设备:破碎——颚式破碎机有三类,其规格以进料口尺寸表示,主要有250mm×400mm和600mm×400mm等,生产能力5—20t/h。

用于大块料的粗碎。

粉碎——指耐火原料粗碎后的中碎和细碎,也是制备颗粒料的。

其设备为锥式破碎机、辊式破碎机(简称对辊机)和干碾机等;筛分——将粉碎物料按颗粒尺寸大小分成不同粒径的颗粒料。

其设备有固定斜筛和电磁振动筛等。

前者筛分效率70%左右,后者一般为90%以上;细磨——指耐火粉料的制作。

其设备有球磨机、管磨机(亦称筒磨机)和振动磨机等;预混合——指外加物、外加剂、结合剂和细粉等全部粉料或某几种粉科的预先混合,故称之为预混合粉。

其设备为双螺旋锥形搅拌机等。

配料秤一般用电子式的,称量准确;搅拌机则用强制式搅拌机,拌和料可箔进分装机中再分装(该机上配有电子秤),也可从搅拌机出口处直接分装成袋;另外,还有垂直提升机、皮带输送机和配料车等设备。

耐火挠注料的生产,其耐火骨科和粉料、软质鼓土等原料的制备,与烧成耐火砖的基本相同,不同之处是耐火骨科临界粒径大、分级多,因此需用筛分、提升等设备多,贮料仓也多。

同时,需配制预混合粉,这是特殊的工序。

在高档耐火挠注料的生产中,必须用预混合粉。

否则,微量的外加剂、超微粉和纤维等外加物,难以混匀,造成其性能不稳定,影响施工和使用。

各种原材料制备完成后,分别装进料仓中待用,其料仓分为固定式和移动式两种。