激光拼焊

- 格式:docx

- 大小:28.43 KB

- 文档页数:3

激光复合焊原理

激光复合焊是一种利用激光束和其他加热源进行复合加热的焊接方法。

其原理主要包括以下几个方面:

1. 激光束加热:激光器通过将电能转换为激光能量,产生高能量密度的激光束。

激光束具有较高的能量浓度和聚焦能力,可以快速加热焊接材料。

2. 其他加热源加热:除了激光束外,激光复合焊还可以通过其他加热源(如电阻加热、电弧加热等)进行补充加热。

这些加热源可以提供额外的热量,使焊接材料迅速达到熔化温度。

3. 熔池形成:激光束和其他加热源加热焊接材料,使其局部达到熔点。

熔化的材料形成熔池,用于焊接材料的熔合。

4. 波纹形成:激光束和其他加热源在焊接材料上加热的过程中,产生一系列快速加热与冷却的循环,形成了具有特殊形状的波纹。

这些波纹有助于增加焊接区域的热输入和热输出,提高焊接强度和质量。

综上所述,激光复合焊是一种利用激光束和其他加热源进行复合加热的焊接方法,通过快速加热焊接材料,形成熔池,并利用波纹形成的机理,实现焊接材料的熔合。

激光拼焊是什么?激光拼焊是采用激光能源,将若干不同材质、不同厚度、不同涂层的钢材、不锈钢材、铝合金材等进行自动拼合和焊接而形成一块整体板材、型材、夹芯板等,以满足零部件对材料性能的不同要求,用最轻的重量、最优结构和最佳性能实现装备轻量化。

在欧美等发达国家,激光拼焊不仅在交通运输装备制造业中被使用,还在建筑业、桥梁、家电板材焊接生产、轧钢线钢板焊接(连续轧制中的钢板连接)等领域中被大量使用。

激光拼焊板标准—焊缝的验收标准1.总则:本标准适用于厚度为0.6~2.5 mm,厚度比≤2(E/e≤2)的薄钢板的拼焊。

焊缝的验收标准涉及下列特性:●焊缝的外观●它们的机械强度这些特性的每一种都要符合下面规定的验收标准,除非图纸上或PSE文件上另有特殊要求。

2.焊缝的机械强度焊缝的机械强度取决于所用材料以及焊缝断面的几何形状,随着所用拼焊方法(滚压焊,激光焊)和焊接形式(直线焊)的不同而不同。

2.1检验:基础检验是破坏检验,并应根据拼焊方式的不同辅之以频率更高的无损检验做补充。

这些检验的频率在监测计划中具体规定。

2.2无损检验(CND )无损检验方法是基于对焊缝的目视观察和触摸,可以查出拼焊板缺陷。

●焊缝沿长度方向的连续性;●与连接图上定位的出入(焊缝的位置);●开口的孔穴;●拼焊时生成的溅出物。

●熔深(不足或过量),参阅CND验收标准。

在任何情况下这些目视和触摸检验都不能代替破坏检验。

无损检验可以查出可能出现的长度缺陷,但应当辅之以破坏检验,以便对照验收标准中的缺陷数值进行定量分析。

注:采用超声波、射线探伤之类的自动手段可以代替操作人员。

2.3 破坏检验(CD)宏观检验(检验试件或冲压的零件):●分析区的抛光;●利用宏观断面检验焊接的一致性。

●距焊缝两端10 mm处各取一试件;●在焊缝中心位置取一试件;●根据无损检验的情况另外取一些试件。

然后用4%的硝酸酒精溶液腐蚀试件,并用双目镜(放大率≤100)观察。

3. 直线激光拼焊的验收标准下表规定了直线激光拼焊的验收标准:e= 最薄钢板的厚度CND:无损检验CD:破坏检验测量气孔有多种方法可供采用,可根据所拥有的工具决定。

激光拼焊板检验标准激光拼焊是什么?激光拼焊是采用激光能源,将若干不同材质、不同厚度、不同涂层的钢材、不锈钢材、铝合金材等进行自动拼合和焊接而形成一块整体板材、型材、夹芯板等,以满足零部件对材料性能的不同要求,用最轻的重量、最优结构和最佳性能实现装备轻量化。

在欧美等发达国家,激光拼焊不仅在交通运输装备制造业中被使用,还在建筑业、桥梁、家电板材焊接生产、轧钢线钢板焊接(连续轧制中的钢板连接)等领域中被大量使用。

激光拼焊板标准—焊缝的验收标准1.总则:本标准适用于厚度为0.6~2.5 mm,厚度比≤2(E/e≤2)的薄钢板的拼焊。

焊缝的验收标准涉及下列特性:●焊缝的外观●它们的机械强度这些特性的每一种都要符合下面规定的验收标准,除非图纸上或PSE文件上另有特殊要求。

2.焊缝的机械强度焊缝的机械强度取决于所用材料以及焊缝断面的几何形状,随着所用拼焊方法(滚压焊,激光焊)和焊接形式(直线焊)的不同而不同。

2.1检验:基础检验是破坏检验,并应根据拼焊方式的不同辅之以频率更高的无损检验做补充。

这些检验的频率在监测计划中具体规定。

2.2无损检验(CND )无损检验方法是基于对焊缝的目视观察和触摸,可以查出拼焊板缺陷。

●焊缝沿长度方向的连续性;●与连接图上定位的出入(焊缝的位置);●开口的孔穴;●拼焊时生成的溅出物。

●熔深(不足或过量),参阅CND验收标准。

在任何情况下这些目视和触摸检验都不能代替破坏检验。

无损检验可以查出可能出现的长度缺陷,但应当辅之以破坏检验,以便对照验收标准中的缺陷数值进行定量分析。

注:采用超声波、射线探伤之类的自动手段可以代替操作人员。

2.3 破坏检验(CD)宏观检验(检验试件或冲压的零件):●分析区的抛光;●利用宏观断面检验焊接的一致性。

●距焊缝两端10 mm处各取一试件;●在焊缝中心位置取一试件;●根据无损检验的情况另外取一些试件。

然后用4%的硝酸酒精溶液腐蚀试件,并用双目镜(放大率≤100)观察。

PSA 标致-雪铁龙集团B13 1520车辆标准拼焊组装质量无使用限制目录1范围 (1)2焊缝的验收标准 (1)2.1总则 (1)2.2焊缝的机械强度 (2)2.3检验 (2)2.4直线激光拼焊的验收标准 (3)3程序 (5)4标准演变和引用文件 (6)4.1标准演变 (6)4.2引用文件 (6)4.3等效于 (6)4.4等同于 (6)4.5关键词 (6)1 范围本标准补充B13 1510标准“拼焊方法的相关规定”,给出检查拼焊结果的项目和要求。

2 焊缝的验收标准2.1 总则本标准适用于厚度为0.6~2.5 mm,厚度比≤2(E/e≤2)的薄钢板的拼焊。

焊缝的验收标准涉及下列特性:●焊缝的外观(参阅2.3.1节);●它们的机械强度(参阅2.3.2节)。

这些特性的每一种都要符合下面规定的验收标准,除非图纸上或PSE文件上另有特殊要求。

2.2 焊缝的机械强度焊缝的机械强度取决于所用材料以及焊缝断面的几何形状,随着所用拼焊方法(滚压焊,激光焊)和焊接形式(直线焊)的不同而不同。

2.3 检验基础检验是破坏检验,并应根据拼焊方式的不同辅之以频率更高的无损检验做补充。

这些检验的频率在监测计划中具体规定。

2.3.1 无损检验( CND )无损检验方法是基于对焊缝的目视观察和触摸,可以查出2.4节所述的缺陷。

所用措施可以检查:直观地:●焊缝沿长度方向的连续性;●与连接图上定位的出入(焊缝的位置);●开口的孔穴;●拼焊时生成的溅出物。

触摸●熔深(不足或过量),参阅CND验收标准(2.4节)。

在任何情况下这些目视和触摸检验都不能代替破坏检验。

无损检验可以查出可能出现的长度缺陷,但应当辅之以破坏检验,以便对照验收标准中的缺陷数值进行定量分析。

注:采用超声波、射线探伤之类的自动手段可以代替操作人员。

2.3.2 破坏检验(CD)宏观检验(检验试件或冲压的零件):●分析区的抛光;●利用宏观断面检验焊接的一致性(参阅验收标准2.4节)。

激光拼焊对拼焊处的要求:1.表面粗糙度表面粗糙度作为冷轧钢板加工过程中的最重要技术控制参数之一,它主要影响着钢板与模具之间的摩擦因数、储油条件及钢板冲压时的成形性能等方面,而对这些性能的影响最终又会体现到钢板的实际冲压效。

按照GB/T2325-2012要求检测激光拼焊板的表面粗糙度在0.8μm~0.9μm,得到的数值基本一致且符合入厂检验要求。

2. 力学性能按照GB/T228.1-2010的方法对两种厚度的钢板进行力学性能检测,材料的屈强比都保持在0.5以内,其它各项指标都在标准范围之内,满足入厂检验要求,检测结果见表1。

3. 焊缝杯突试验为了验证拼焊板的焊缝强度及失效模式,随机抽取三张激光拼焊板进行杯突试验,结果表明三张激光拼焊板都是在薄板热影响区以外发生开裂,并且开裂方向平行于焊缝,符合使用要求。

4.仿真分析在前期设计阶段应用AUTOFORM对新造型车门内板的冲压工艺进行仿真分析,对预判实际工艺可行性起着至关重要的作用。

将车门内板数模导入AUTOFORM当中并输入现有生产工艺条件,模拟钢板的拉延过程,结果发现激光拼焊板焊缝位置存在危险点,材料减薄过度存在开裂的风险与零件开裂位置基本一致.在AUTOFORM当中对现有工艺进行了四方面的调整,分别是对小鼓包进行打磨以降低其高度、对工艺补充面进行打磨以降低其高度、降低厚料部分拉延筋高度和减少钢板尺寸,最终将厚料部分拉延筋高度从0.35降低为0.2后对危险区域改善明显。

在模具上根据仿真数据的调整结果将拉延筋高度进行调整为0.25使厚侧母材更好地向凹模内流动,最终消除开裂现象。

目前此畅销车型年产量大15万量,开裂比例保持在千分之三以内,完全满足现有生产条件。

激光功率:激光焊接中存在一个激光能量密度阈值,低于此值,熔深很浅,一旦达到或超过此值,熔深会大幅度提高。

只有当工件上的激光功率密度超过阈值(与材料有关),等离子体才会产生,这标志着稳定深熔焊的进行。

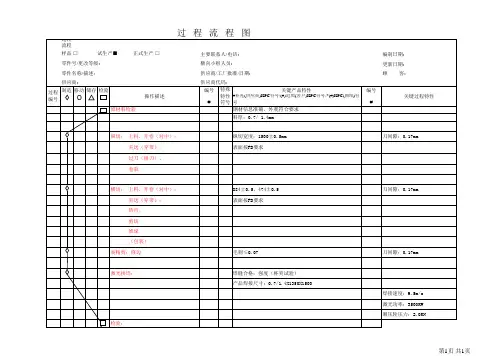

激光拼焊板热处理前焊缝缺陷允许偏差表序号名称定义图例要求检验形式1气孔焊接熔池中的气体来不及逸出而停留在焊缝中形成的孔穴焊缝不应存在线性排列气孔,单个孔的最大尺寸≤0.2t min ;气孔不得贯穿焊缝表面金相组织2裂纹存在于焊缝及焊缝热影响区域的微小裂缝不允许在线监测系统3烧穿在焊接部位母材熔化后,没有形成焊缝而将母材烧穿不允许在线监测系统4断焊在一段成型均匀的焊缝中,有一段没有焊缝不允许在线监测系统5偏焊焊缝偏离焊缝中心线,造成焊缝与母材连接有效部分减少不允许首件检测/10倍放大镜6焊瘤在一段成型均匀的焊缝中,在板料表面焊接金属的局部突起不允许在线监测系统7未焊透焊缝处金属整体或局部未完全熔合熔透不允许在线监测系统金相组织8未熔合焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺陷不允许金相组织9焊缝宽度板料接缝处的金属熔化而成的融合最小宽度;一般指焊接平面侧0.60mm≤W≤2.0mm 首件10咬边/底切因焊接造成的焊趾(根)连续的或断续的凹槽,上部为咬边,下部为底切焊缝与焊缝边缘的夹角不应小于90°或t min ≤1mm时,h≤0.10mm;t min >1mm 时,h≤0.10t min在线监测系统金相组织11余高/过熔焊缝表面超出母材表面那部分焊缝金属的高度t min ≤1mm时,h≤0.10mm;t min >1mm 时,h≤0.20t min 在线监测系统金相组织底部金属流淌形成底部连续或断续的焊缝凸出t min ≤1mm时,h≤0.10mm;t min >1mm时,h≤0.20t min 在线监测系统金相组织表(续)序号名称定义图例要求检验形式12焊接凹陷(焊缝未填满)焊缝上表面连续或断续局部金属塌落t min ≤1mm时,h≤0.10mm;t min >1mm 时,h≤0.10t min 在线监测系统金相组织焊缝下表面连续或断续局部金属凹陷t min ≤1mm时,h≤0.1mm;t min >1mm 时,h≤0.1t min 在线监测系统金相组织13垂直错边/STEP 差焊接时两侧母材未对正,薄板母材在厚度方向偏离厚板底面的偏差;正向错差-薄板向上偏离厚板下基准面t min ≤1mm时,h≤0.15mm;t min >1mm时,h≤0.15t min 在线监测系统金相组织反面错差-薄板向下偏离厚板下基准面t min ≤1mm时,h≤0.10mm;t min >1mm 时,h≤0.10t min 在线监测系统金相组织14焊缝横截面满足焊缝断面最小熔合区厚度的总和。

/view/8c1d5c6925c52cc58bd6be64.html衡量激光拼焊生产线产能的标准

衡量一条激光拼焊生产线的产能有多种标准,有的按照单位时间加工的钢材重量(t),有的按照单位时间加工的激光拼焊板片数,还有的按照单位时间加工的焊缝数量、焊缝长度及焊缝截面积(即焊缝两边料片的平均厚度×焊缝长度)等。

1. 单位时间加工的钢材重量

这种标准沿用了原来普通钢材加工配送业务的标准,由于该标准没有考虑激光拼焊加工较之开卷、剪切、落料加工的特殊性,及影响激光拼焊产能的因素,因此非常不科学。

2. 单位时间加工的激光拼焊板片数

这是目前较通行的标准,但这种标准也没有考虑影响激光拼焊产能的因素,因此也不科学。

例如,不同的工件其单件生产节拍也不同,因此单纯按照片数衡量并不合理。

然而,由于激光拼焊生产厂家在制定生产计划时,需要遵从整车厂的生产计划,即某车型的单位时间计划产量×单车的激光拼焊件数量,所以这个标准成为目前比较通行的标准,而一条激光拼焊生产线1年可加工的激光拼焊板数量只能是一个概数。

3. 单位时间加工的焊缝数量

这种标准与上述第二个标准类似,只考虑到双焊缝或多焊缝工件,仅按焊缝数量而不是工件数量衡量,也没有考虑到影响激光拼焊产能的因素。

4. 单位时间加工焊缝截面积

这种标准的计算方法是取焊缝两边料片厚度的平均值(如,3.0mm厚度与2.0mm厚度料片对焊,厚度平均值就是<3.0mm+2.0mm>÷2=2.5mm),再乘以焊缝长度。

这种方式既考虑了影响焊接速度的最主要因素(即厚度组合),又考虑到焊缝长度,因此是相对比较科学的标准。

目前,国内宝钢体系的激光拼焊加工配送中心在使用这个标准。

仔细考虑影响激光拼焊产能的因素,最准确、科学的方式是按照一定的产品大纲(工件品种与图纸)、年生产总量及批量大小要求,计算出每个工件的生产节拍、需要加工工时及总计加工工时。

需要说明的是,在计算总加工工时时,不能仅考虑理论工时,还要同时考虑非生产工时,如不同工件的生产切换时间、料片托盘与成品托盘的更换时间、设备预防性保养时间、设备意外或生产组织意外造成的停机时间以及正常生产状态的产品合格品率(即成材率)等。

图3 一汽大众“速腾”左/右前门内板

影响激光拼焊生产线的因素

在有足够订单支撑的生产情况下,影响激光拼焊生产线实际产能的因素主要包括:

1. 工件特点

(1)焊缝越长,焊接时间越长,同时焊缝的具体长度决定一个焊接循环可焊几个工件,瑞士苏泰克的Soulas系列激光拼焊设备可焊的工件为1~8个;

(2)工件材料厚度组合,材料越厚,焊接速度越慢;

(3)焊接边质量,如果焊接边质量不理想,需要降低焊接速度来保证焊接质量。

上述工件特点因素主要是针对直线焊缝,曲线焊缝与组合焊缝需另当别论。

2. 设备

(1)焊接过程中料片/工件在设备里的物流方式,包括上料、定位及行进方式,这种物流方式是由设备本身的结构设计所决定的。

如,瑞士苏泰克的Soulas系列激光拼焊设备采用的是穿梭夹紧机构带着工件直线行走方式,有效上料长度是3 150mm (LPQ3000)或3 700 mm(LPQ3600),单个焊接循环可以焊接1~8个工件(根据焊缝长度);蒂森-Nothelfer设备是连续生产;日式设备的上料长度是2 000~2 400mm,单个焊接循环可以焊接1~3个工件。

(2)激光器能量大小。

如果工件的厚板小于2.0mm,则4kW激光器与5kW激光器的焊接速度并没有多大差异。

但如果工件的厚板大于2.5mm,则5kW激光器较之4kW激光器可提高焊接速度约15%~20%。

另外,Nd-Yag激光器使用时间长了,可能发生激光功率衰减。

(3)在线质量检测方式,如瑞士苏泰克的设备采用其独有的Souvis5000系统检测(激光投射与光学取像一体技术),在速度低于30m/min 的情况下,检测效果(分辨率)不受检测速度影响。

而其他检测方式(如ServoRobot的快速扫描方式),检测速度不能超过8~10m/min,有可能会制约焊接速度。

(4)设备可靠性与开机率。

3. 生产组织管理

要考虑同一生产线分配的产品特点,及生产线的生产切换频率;关注厂内物流管理情况,设备的预防性保养状况,以及设备操作人员的熟练程度等。

综上所述,选择合理的衡量激光拼焊生产线产能的标准,分析其影响因素,并采取有效的管理、操作等措施,能有效提高激光拼焊生产线的生产效率。