夹网成型器脱水原理

- 格式:docx

- 大小:14.28 KB

- 文档页数:2

2 发动机简介造纸机械及设备造纸机是把经过打浆、调制后符合造纸要求的纸浆抄制成纸的机器。

造纸机总体分:1。

由浆抄成湿纸的湿段,包括流送部、成型部、压榨部三个部分,2。

把湿纸烘干并成卷的干段,包括烘干部、压光部、卷纸部三个部分。

还包括:机械传动部分、真空系统、气压及液压系统、润滑系统、引纸系统、蒸气系统、热风系统、气罩及其排风系统等。

3一、打浆与疏解设备、流浆箱(DIP)二、造纸机械及设备(PM)三、外围设备(Utility)41、打浆与疏解设备2、流浆箱设备5链板输送机:将原料(废纸、纤维等传输至碎浆设备)6转鼓碎浆机:将浆料粉碎;内有螺旋状旋转刀片。

倾斜放置。

7浆筛:过滤浆液,分粗筛和细筛,循环进行。

8多圆盘:属于磨浆设备,内有多道扇形圆盘,交错布置,细化匀整浆料,浓缩浆液,减少浆液所含空气。

9脱墨装置:与筛类似,属于过滤性质设备,上方走浆,下方流渣。

10化学品罐和浆体传输除气设备11部分润滑点真空泵(Turbo T46) 链板机(Alvania EP2) 转鼓碎浆机(Mallleus GL95) 电动机(Stamina RL2) 电动机组(Esso N2/S2)12其他设备:1)风机:抽出空气,提高浆液浓度,提高纸张均匀度2)搅拌机:使浆液均匀3)漂白塔:脱墨处理4)蓄浆罐:2000m3浆罐5个,处理断纸等产生的浆液13从打浆设备到纸机成形部纸之前的上浆设备:1)布浆器:纸浆的分布装置2)堰池:纸浆整流装置3)堰板:纸浆的上网装置14位置在成型部的成型辊和胸辊下方。

151、造纸机基本概念2、造纸工艺流程3、造纸主要设备4、造纸设备润滑161.1造纸机分类:长网造纸机、夹网造纸机、短网造纸机、圆网造纸机等。

1.2网宽:成型网宽,是造纸机的主要参数之一。

1.3纸卷幅宽,净纸幅宽,毛纸幅宽,湿纸幅宽。

1.4车速:造纸机的车速是造纸机卷曲部车速,最大工作车速也是造纸机主要参数之一1.5产量类:包括日生产、成品率以及抄造率等。

造纸生产流程图造纸机械的基本组成部分按照纸张形成的顺序分为网部、压榨、前干燥、后压榨、后干燥、压光机、卷纸机等。

其工艺为流浆箱输出的纸浆在网部脱水成型,在压榨部进行压缩使纸层均匀,经过前干燥进行干燥,接着进入后压榨进行施胶,再进入后干燥器烘干处理,然后利用压光机使纸张平滑,最后通过卷纸机形成母纸卷。

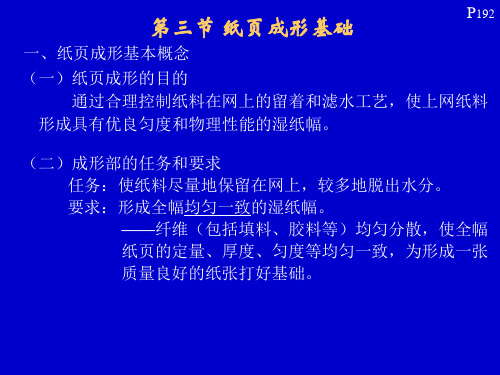

造纸工艺流程图如下所示:网部:网部的主要任务是在尽量保留浆料的前提下,使纸料脱除水分,形成纸页。

纸料在纸机网部脱水的同时,纤维逐步沉积到网上,要求纤维(包括填料等辅料)均匀分散,纵横交错,使全幅纸页的定量、厚度、匀度等均匀一致,为形成一张质量良好的纸张打好基础。

网部脱水的三个阶段:第一段是上网段:自喷浆着网点起至成形板为止。

为了形成均匀的纸页,这一段要求控制浆料是分散均匀的纤维悬浮液,并且网面上的自由液面尽量减少大的波动,力求比较平稳。

第二段是成形脱水段:这一段位置大体自成形板后至吸水箱前。

前段约1/3称为成形区,需要给浆料以一定的湍动,脱水速率不宜太大,以有利于均匀成形;后段约2/3则为脱水区,此时纸页已基本形成,可以大量脱水。

控制这两区的脱水速率和脱水量主要在脱水元件结构的选择。

观察网面,在成形区还有湍动的微波,而到脱水区则呈现平稳的“镜面”。

脱出的白水浓度较高,称为高浓白水,回用于纸机前稀释浆料。

第三段是高压差脱水段:由真空箱脱水和真空伏辊脱水两部分组成。

由于纸页已经成形,可以用较高压差的真空抽吸进行静态脱水,到伏辊后,湿纸页干度可以提高到16~22%,已具有一定的湿强度和紧度。

这一段脱水量约占10~25%,但白水浓度较低,称为低浓白水。

网面上的“镜面”在经过前几个(2~3个)吸水箱后消失,此时在网面应当出现一条整齐的横向界线,一般称为“水线”,此时纸页干度约7%左右。

由水线位置和形状(是否整齐),可以判断网上脱水和纵横定量均匀状况,如水线前后串动太强,则需进行调节。

⏹网部的脱水元件包括成形板、刮水板、低湿箱、弧型刮水箱、上成型器、高真空箱、伏辊。

造纸废水处理方法:物理处理法(重力沉降、气浮法、混凝法(加絮凝剂))、化学处理法(加化学药剂(氯、二氧化氯、过氧化氢、臭氧))、生化处理法(活性污泥法、厌氧处理法)。

水处理方式分为一级处理(物理处理去重杂质、辅以化学处理降pH)、二级处理(生化处理降BOD、COD)、三级处理(物理化学方法降COD、去色)容器的组成:筒体(壳体)、封头(端盖)、法兰、支座、接口管、人孔、手孔和视镜等部件组成。

无力矩理论:工程上假设容器壁很薄,器壁只承受拉、压应力,承受弯曲应力很小削片机类型:切削刀装在圆盘上的盘式削片机和切削刀装在圆柱形鼓上的鼓式削片机喂料方式:有斜喂料和水平喂料两种。

Sina=SinaCosa2= Cosa1 Cosa2连续蒸煮器类型:塔式(单塔式、双塔式)、横管式(一、二、三管式)、斜管式(单斜管及双斜管式)涤浓缩设备(一)低浓洗涤浓缩设备(重力、圆网浓缩机、侧压浓缩机和网式浓缩机)(二)中浓洗涤浓缩设备(真空或内外压差、真空洗涤浓缩机、压力洗涤浓缩机、水平带式真空洗浆机、鼓式置换洗浆机)(三)高浓洗涤浓缩设备(挤压、网两侧产生压力差、螺旋挤浆机、双辊挤浆机、环式双筒挤浆机、双网挤浆机)洗涤目的(1)洗净浆料;(2)提高废液的提取率,减少环境污染,为药品回收创造条件;(3)综合利用,热回收筛选设备可分为:筛浆机和除渣设备筛浆机可分为:振动式筛浆机、压力式筛浆机和离心式筛浆机除渣设备可分为:沉砂沟、涡旋除渣器CEH多段漂白所需设备为:浆泵、混合器、氯化塔(低浓)、碱处理塔(中浓)、次氯酸盐漂白塔(中浓)、推进器(作搅拌器用)、针形阀和洗涤浓缩设备。

中浓氧漂所需的设备:洗涤浓缩机,蒸汽混合器,中浓浆泵,中浓高剪切混合器,氧漂白塔,喷放塔中浓纸浆二氧化氯漂白设备有:中浓浆泵、中浓高剪切混合器、蒸汽混合器、升-降流漂白塔、洗涤浓缩机等高浓过氧化氢设备有:双网挤浆机)、高浓混合器、降流式漂白塔、高浓卸浆机。

脱水器构造和原理

脱水器的构造主要包括以下部分:

1.筒体:它是一个圆筒形的压力容器,主要用来容纳液体,同时作为转动部分的主要承载部件。

2.进、出水口阀:用于控制进出水分。

3.自动控制装置:包括自动报警器、自动关闭器等,用于实现自动控制。

4.浮筒:它是一个浮动在油水介质中的装置,通过杠杆原理与浮力变化实现浮筒的上下运动,从而控制排水阀的开启和关闭。

脱水器的原理主要有两种:

一种是利用不同油品介质与水的密度差产生浮力,采用杠杆原理,依靠浮筒在油水介质中的浮力差,使浮筒上下运动,通过高灵敏度杠杆系统对获得的浮力差进行倍率放大,实现控制排水阀开启和关闭,从而达到自动运行;另一种则是利用无背压的特殊设计结构,使阀门的启闭更加灵敏,还可以根据需要实现系统的自动监控,使罐区脱水管理自动化。

现代的造纸程序可分为制浆、调制、抄造、加工等主要步骤:1.制浆的过程制浆为造纸的第一步,一般将木材转变成纸浆的方法有机械制浆法、化学制浆法和半化学制浆法等三种。

2.调制过程纸料的调制为造纸的另一重点,纸张完成后的强度、色调、印刷性的优劣、纸张保存期限的长短直接与它有关。

一般常见的调制过程大致可分为以下三步骤:a. 散浆b.打浆c.加胶与充填3.抄造过程抄纸部门的主要工作为将稀的纸料,使其均匀的交织和脱水,再经干燥、压光、卷纸、裁切、选别、包装,故一般常见之流程如下:a.纸料的筛选b.网部c.压榨部d.压光e.卷纸g.裁切、选别包装打浆与配浆经过蒸煮或机械磨解、洗涤、筛选和漂白以后的纸浆,还不能直接用来抄纸。

因为纸浆中的纤维缺乏必要的柔曲性,纤维与纤维间的连接性能欠佳,如果用它抄纸,纸张会疏松、多孔、表面粗糙、强度低,不能满足使用的要求。

打浆就是利用机械方法处理纸浆中的纤维使其帚化和适度切断,可增加纤维与纤维之间的氢键结合,更重要的是纤维在打浆时吸水润胀,使之具有较高的弹性和塑性,满足造纸机生产的要求,以使生产的纸张能达到预期的质量指标。

纸页抄造时,为了改善纸页的某些特性、满足造纸机抄造性能或节省优质纤维原料的需要,常常把两种或两种以上的纸浆以及抄造过程中产生的损纸调配起来使用的过程称为配浆。

配浆或混合的方法有间歇式和连续式两种。

纸料的筛选与净化为了提高生产出的纸品的质量、抄造效率以及成纸的使用和后加工性能,需要进一步(大家还记得在制浆的工艺流程中也有筛选和净化的工序吧)除去纸料中残余的杂质,在纸料上网前对其进行净化和筛选是最后一道的把关。

纸料中的杂质主要分为纤维性杂质和非纤维性杂质两大类,非纤维性杂质可分为金属性杂质和非金属性杂质两类。

纤维性杂质主要来自于损纸(所谓损纸,就是抄造过程中由于生产或质量原因而需要重新抄造不合格的半成品或成品纸)处理系统的碎片、浆团和其他杂质;金属性杂质则主要来源于设备管道的腐蚀磨耗和生产过程中混入的金属碎屑和微粒;非金属杂质主要生产过程中带来的沙粒、尘土和各种胶黏性物质(如粘结物、热熔物和胶料等)。

夹网成型器脱水原理

夹网脱水成形过程中,浆料在网部脱水成形主要动力有压力、脉冲、离心力及真空抽吸。

其主要脱水过程包括以下几个部分:

初始脱水

浆料喷射到内外网形成楔形夹区内,通过调节浆料喷射角度,确保约80%的浆料落在胸辊上,其余20%浆料落在成形辊上,以保持浆料在初始脱水阶段内网、外网脱水量一致。

初始脱水阶段浆料浓度为1.0%~1.2%,滤水阻力小,浆料脱水迅速,约70%网部脱水量在此初始脱水阶段被脱除。

在楔形夹区内网和外网之间形成的压力逐渐增加,浆料悬浮液在内外网两侧无扰动迅速脱水,在此阶段浆料脱水动力为夹区压力,浆料未发生湍动。

外网脱除的大部分白水,穿过成形网后被成形辊高速转动产生的强大离心力甩出到外网接水盘,小部分白水在真空抽吸作用下进入成形辊内部腔体,经气水分离后进入成形白水槽。

而在离心作用下胸辊甩出的大部分白水则进入内网接水盘。

初始脱水阶段浆料喷射角度、成形辊真空度对纸页成形有着重大影响。

在初始脱水阶段成形辊的真空、浆料喷射角度影响填料Z方向、纸页正反面的分布,从而影响纸页其它物理指标如横幅定量、厚度等。

合理设置浆料喷射角度以及成形辊真空,对改善填料在纸页分布均一性非常必要。

生产实践中,初始脱水阶段脱水量的大小也是一个重要的控制参数。

经过初始脱水阶段纸页干度通常控制在2%左右,干度过高则影响下一步脱水,干度过低容易导致纸页成形不良,出现破碎的问题。

脉冲及真空脱水

经过初始脱水的浆料,进入加载脱水板预加载刮刀前端时,成形网发生弯曲(弯曲程度受到成形网张力、加载压力、网速等因素影响),在内外网的压力作用下,对浆料形成压力,压力在外网离开预加载刮刀后恢复,在第一组刮刀前端再次形成压力,恢复在第二组刮刀形成最后一次压力。

通过这种压力的快速变化形成压力脉冲,使得浆料湍动,以击碎纤维片,使纸页保持均匀、成形良好。

同时成形网不断加速、减速过程对浆料形成剪切力,减缓了浆料絮聚。

成形器从流浆箱到加载单元长度约3m,浆料在此成形区内停留时间仅约0.1s (以车速1600m/min计),主要通过加载单元提供的加载压力而形成的压力脉冲及多页脱水靴的真空,保证浆料出加载区成纸干度达到6%~8%,成形区内0.1s内脱除大量水分,且保持良好的匀度。

事实上纸料经加载单元后,纸幅基本定形,纸张中纤维交织状态便基本上定形,在随后压榨、干燥和压光等过程中,只能有限地改善纸幅的性质。

生产实践中通常通过调整成形辊真空、加载脱水板压力、多页脱水靴脱水真空等参数,对成纸物理指标进行调整。

生产实践表明:在成形辊真空为6.5-8kPa、多页脱水靴第一真空箱真空为3kPa、预加载刮刀5-7kPa、加载单元10/10/13/13/10kPa时,纸页可获得最佳匀度。

成纸干度提升区

为保证纸机的运行性能、降低后续干燥的能耗,要尽量提高网部的纸页干度,对高速未涂布夹网文化纸机,其出网部干度可达23%以上,这种高干度的纸页是加载区脱水后(干度6%~8%),经过曲面真空箱(低真空吸水箱)、伏辊、高真空吸水箱依次升高的真空强化脱水获得。

总之,对布夹网纸机而言,夹网成形器是保证成纸质量的关键。

通过合理设置网部脱水成形参数,可确保成纸取得良好的匀度,均一的填料分布,减少成纸两面差。