到2020年中国冶金科学和技术发展指南

- 格式:doc

- 大小:207.00 KB

- 文档页数:14

到2020 年中国冶金科学和技术发展指南冶金石灰部分(草稿)鞍山焦化耐火材料设计研究总院魏同吴运广2003.12.261 现状和主要特点近年来我国钢铁工业高速发展,2001 年中国钢产量为1.50866 亿吨。

2002 年中国钢产量为1.81552亿吨。

预见我国2005 年铁产量2.45 亿吨/年、2010 年3.05 亿吨/年水平。

中长期内,钢铁工业仍是我国国民经济重要基础产业和支柱产业,钢铁技术发展进入了全面繁荣新时期,钢铁生产总体上处于中等发达国家水平。

2002 年下半年后,由于钢铁市场需求的拉动,我国钢铁工业成为前所未有的投资热点,新增从烧结—炼铁—炼钢—轧钢成套生产能力约0.8〜1亿吨,将在2004 年陆续投产。

其中相当大比例是民营大厂投资。

冶金石灰是钢铁冶炼重要辅料,应该努力与之相适应。

预见2003年我国铁、钢产量突破2亿吨,消耗石灰2000万吨,其中炼钢消耗石灰(含轻烧白云石)约1300 万吨,烧结消耗石灰630 万吨,其他约70 万吨。

基本上满足了近年来钢铁工业高速增长对石灰数量要求,但是,炼钢需求的优质活性石灰比例低,烧结用石灰靠大量外购土窑石灰,以及石灰石精料等问题仍急待解决。

1.1 冶金石灰的产量历来,将冶金部所属重点钢铁企业石灰厂列为“全国重点冶金石灰企业” ,生产报表可信度高。

过去钢铁的发展,主要靠重点钢铁企业的推动。

从中国石灰协会整理的2001 年〜2003 年9 月前企业生产报表,“全国重点冶金石灰企业生产量”按窑型汇总情况见下表1。

我们将2000 年〜2002 年全国钢产量、烧结矿、石灰产量和石灰消耗列于表2 •2003年我国钢产量可能突破2.3 亿吨,1 〜9月份重点冶金石灰企业上报石灰产量698万吨。

预见全年石灰产量可能超过1000万吨,全年炼钢消耗石灰1330 万吨。

2003年全国烧结矿按3亿吨推算,需要烧结用石灰630万吨。

表1 全国重点冶金石灰企业生产量汇总表表2 2000年〜2002年钢产量、烧结矿、石灰产量和石灰消耗宝钢百万吨级石灰厂是我国石灰厂的样板,2002年宝钢石灰用量及消耗指标列于表3表3 2002年宝钢全年石灰供量及消耗指标我国冶金石灰消耗总体水平与国际水平相比还有一定差距,国际消耗水平见表4冶金石灰消耗与炼钢水平、石灰质量密切相关,宝钢已达到国际先进水平。

提高高炉炉料中球团矿配比、促进节能减排(资料来源:冶金管理,王维兴)一、优化炼铁炉料结构的原则高炉炼铁炉料是由烧结矿、球团矿和块矿组成,各高炉要根据不同的生产条件,决定各种炉料的配比,实现优化炼铁生产和低成本。

世界各国、各钢铁企业没有一个标准的炼铁炉料结构,都要根据各企业的具体情况制定适宜的炉料结构,同时还要根据外界情况的变化,进行及时调整。

2017 年中钢协会员单位高炉的炉料中平均有13%左右的球团矿,78%烧结矿,9%块矿。

在高炉生产时,各企业要根据其具体生产条件下,实现科学高炉炼铁操作(满足炼铁学基本原理),完成环境友好、低成本生产的目的。

实现低成本炼铁的方法包括:优化配矿、优化高炉操作、设备维护完好、生产效率高。

而实现高产低耗就要高炉入炉矿含铁品位高,有优质的炉料,包括高质量烧结矿要实现高碱度(1.8-2.2倍)。

但炼铁炉渣碱度要求在1.0-1.1 倍,炉料就需要配低碱度的球团矿(或块矿)。

高炉生产实现低燃料比,要求原燃料质量要好(入炉铁品位要高、冶金性能好、低MgO 和Al2O3、低渣量、焦炭质量好、含有害杂质少等),成分稳定,粒度均匀等。

要实现资源的合理利用,就要合理回收利用企业内含铁尘泥等等资源。

建议将含有害杂质高的烧结机头灰、高炉布袋灰,加石灰混合,造球,干燥,给转炉生产用,切断炼铁系统有害杂质的循环富集。

此外,球团工艺相比烧结工艺具有一定的优越性:1)产品冶金性能一般来说,烧结矿综合冶金性能优于球团矿,因此,高炉炼铁炉料中以高碱度烧结矿(在1.8-2.2 倍)为主。

但是,炼铁炉渣碱度要求在1.0 左右,必须搭配一部分酸性球团矿,这样结构炉料的冶金性能才最优,使高炉生产正常进行。

球团矿的缺点是膨胀率高,易粉化。

目前,北美和欧洲一些高炉使用100%自熔性球团矿,冶金性能完全能满足高炉炼铁的要求,也取得了较好的高炉生产指标。

2)生产运行费用球团工序能耗是烧结的2/3,环保治理费用低,球团矿铁品位比烧结矿高5-9 个百分点(原料品位、碱度相同条件下),炼铁生产效益高10 元/t。

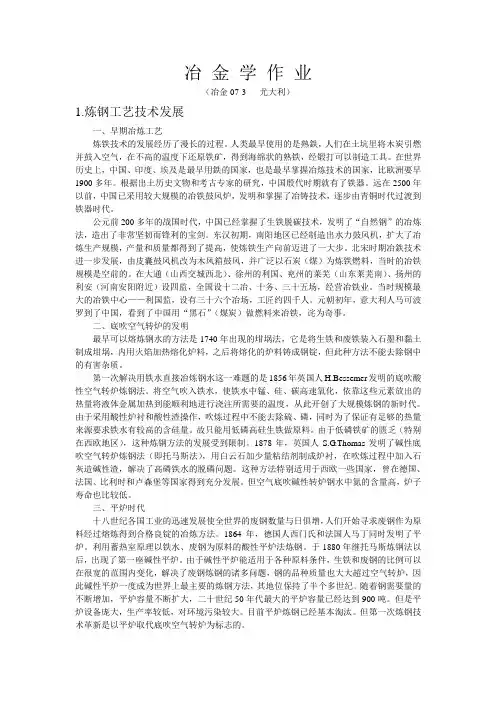

冶金学作业(冶金07-3 尤大利)1.炼钢工艺技术发展一、早期冶炼工艺炼铁技术的发展经历了漫长的过程。

人类最早使用的是熟鉄,人们在土坑里将木炭引燃并鼓入空气,在不高的温度下还原铁矿,得到海绵状的熟铁,经锻打可以制造工具。

在世界历史上,中国、印度、埃及是最早用鉄的国家,也是最早掌握冶炼技术的国家,比欧洲要早1900多年。

根据出土历史文物和考古专家的研究,中国殷代时期就有了铁器。

远在2500年以前,中国已采用较大规模的冶铁鼓风炉,发明和掌握了冶铸技术,逐步由青铜时代过渡到铁器时代。

公元前200多年的战国时代,中国已经掌握了生铁脱碳技术,发明了“自然钢”的冶炼法,造出了非常坚韧而锋利的宝剑。

东汉初期,南阳地区已经制造出水力鼓风机,扩大了冶炼生产规模,产量和质量都得到了提高,使炼铁生产向前迈进了一大步。

北宋时期冶鉄技术进一步发展,由皮囊鼓风机改为木风箱鼓风,并广泛以石炭(煤)为炼铁燃料,当时的冶铁规模是空前的。

在大通(山西交城西北)、徐州的利国、兖州的莱芜(山东莱芜南)、扬州的利安(河南安阳附近)设四监,全国设十二冶、十务、三十五场,经营冶铁业。

当时规模最大的冶铁中心——利国监,设有三十六个冶场,工匠约四千人。

元朝初年,意大利人马可波罗到了中国,看到了中国用“黑石”(煤炭)做燃料来冶铁,诧为奇事。

二、底吹空气转炉的发明最早可以熔炼钢水的方法是1740年出现的坩埚法,它是将生铁和废铁装入石墨和黏土制成坩埚,内用火焰加热熔化炉料,之后将熔化的炉料铸成钢锭,但此种方法不能去除钢中的有害杂质。

第一次解决用铁水直接冶炼钢水这一难题的是1856年英国人H.Bessemer发明的底吹酸性空气转炉炼钢法。

将空气吹入铁水,使铁水中锰、硅、碳高速氧化,依靠这些元素放出的热量将液体金属加热到能顺利地进行浇注所需要的温度,从此开创了大规模炼钢的新时代。

由于采用酸性炉衬和酸性渣操作,吹炼过程中不能去除硫、磷,同时为了保证有足够的热量来源要求铁水有较高的含硅量。

冶金学科的演变与发展-概述说明以及解释1.引言1.1 概述冶金学科作为一门研究金属材料的学科,起源于人类发展初期对金属的认识和利用。

随着时间的推移,冶金学科得以不断发展和演变,形成了如今的冶金学体系。

冶金学的发展与进步在人类历史的长河中扮演着重要的角色,它不仅推动了社会经济的发展,还为其他学科的发展提供了坚实的基础。

冶金学科的概念囊括了金属材料的提取、制备与加工等方面的知识。

其核心研究内容主要包括金属材料的物理性质、化学性质、热力学性质以及在工程实践中的应用等。

通过对金属材料的深入研究和探索,冶金学科不断为人类社会的发展和进步做出了突出贡献。

在过去的几千年中,冶金学科经历了从简单的冶炼工艺到现代化冶金科技的演变过程。

其间,人们通过不断尝试和实践,逐渐掌握了金属材料的提取和炼制技术,并应用于农业、制造业、能源等各个领域。

冶金学科的发展不仅满足了社会对于金属材料的需求,也促进了人类社会的进步和发展。

冶金学科的发展对于现代社会的发展至关重要。

金属材料广泛应用于工业制造、建筑、航空航天、电子技术等领域,为这些领域的发展提供了坚实基础。

同时,冶金学科的不断发展也为人类社会面临的各种挑战提供了解决方案。

例如,新材料的开发和应用有助于能源资源的利用效率提升和环境保护。

展望未来,随着科技的不断进步和人类对材料需求的不断增加,冶金学科也面临着许多新的变革和挑战。

研究人员将继续探索和发展新的冶金材料和技术,以满足不断增长的社会需求。

同时,随着数字化和智能化技术的兴起,冶金学科将与其他学科进行深度融合,推动材料科学的进一步发展。

总之,冶金学科的演变与发展是人类社会发展的必然产物。

它提供了丰富的金属材料知识,推动了工业制造和科技进步,同时也为其他学科的发展提供了重要支撑。

随着不断的创新和探索,冶金学科必将为人类社会的可持续发展作出更加突出的贡献。

1.2 文章结构文章结构部分的内容如下:文章结构部分旨在介绍本文的整体组织架构和内容安排,确保读者能清楚了解接下来的文章内容。

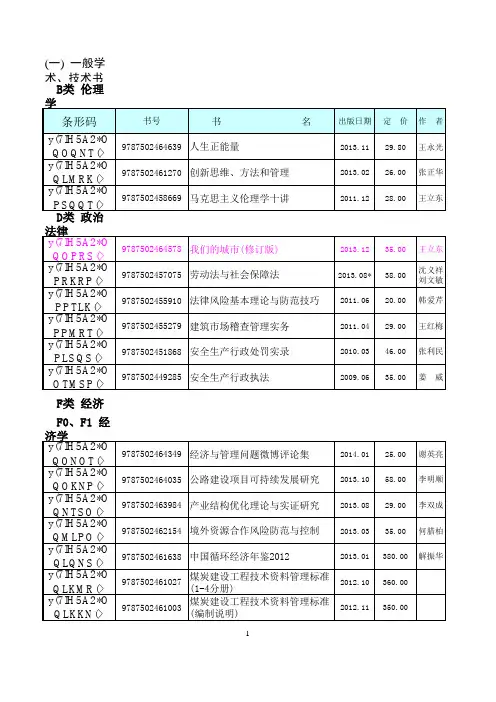

(一) 一般学术、技术书类B类 伦理学D类 政治法律F类 经济F0、F1 经济学1F2 经济管理2F4 工业经济34F7 贸易经济5F8 财政金融G类 文化、科学、教育、体育6H类 语言、文字7《初学英语想说就会说丛书》《英语口语对答如流丛书》I类 文学8(7IH5A2*OQOKSK(9787502464080英诗中国形象的客体输入与反观2013.1029.00曾繁健7IH5A2*OQNNOM9787502463342燕赵儿女走进人民大会堂2013.0749.00谢吉恒(7IH5A2*OQKSLP(9787502460815英诗中式误读——范式与成因分2012.1132.00曾繁健析7IH5A2*OONNKQ(9787502443306美国文学精要2008.0125.00胡 艳 J类 艺术(7IH5A2*OOOSLP(9787502444815艺术形态构成设计2013.05*38.00赵 芳97IH5A2*OOROOL(9787502447441艺之为道2008.1130.00徐俊东 K类 历史、地理7IH5A2*OQNRSQ(9787502463786探访中国最美古村落2013.10*36.00孙克勤(7IH5A2*OQNKML(9787502463021谈古论今 古为今用——一位大气物理教授的读史笔记(一)2013.0620.00温景嵩(7IH5A2*OPTKQM(9787502459062师韵北科大走出的院士2012.0360.00本书编委会(7IH5A2*OPOPSQ(9787502454586冶金历史文化丛书——铸铁中国——古代钢铁技术发明创造巡礼2011.0399.00(7IH5A2*OPOPKK(9787502454500冶金历史文化丛书——寻铁记2011.0239.00(7IH5A2*OORSNK(9787502447830真空世界 有色人生2009.0159.00本书编委会 N类 自然科学总论(7IH5A2*OQNLKQ(9787502463106科普资源配置及共享的理论与实践2013.0620.00何 丹 O类 数理科学和化学O1、O2 数学7IH5A2*OQOTMT(9787502464929线性代数——Excel版教学用书2014.0122.00颜宁生(7IH5A2*OPSRNR(9787502458737数学建模入门2014.03*20.00焦云芳(7IH5A2*OQKNPS(9787502460358张量和连续介质力学2013.07*69.00黄宝宗(7IH5A2*OPKMLM(9787502450212有限元简明教程2009.0928.00赵 奎(7IH5A2*OOTMLQ(9787502449216进化计算与粗糙集研究及应用2009.0520.00邱玉霞(7IH5A2*OOSKTR(9787502448097论数学真理2009.0225.00李浙生(7IH5A2*OORPSS(9787502447588函数论初步2009.0129.00周丽珍易 中 O3、O4 力学、物理学(7IH5A2*OPPPOP(9787502455545场论基础2013.0659.00易 中10O6、O7 化学、晶体学P类 天文学、地球科学P2、P3 测绘学和地球物理学11P5、P6 地质学12《旅游地质系列丛书》R类 医药卫生S类 农业科学《现代生物质能源技术丛书》13T类 工业技术TB 一般工业技术TB3 工程材料学14TB4 工业通用技术与设备TB5、TB6 声学工程和制冷工程TB7、TB8 真空技术《真空工程技术丛书》15《中国冶金百科全书》TD 矿业工程TD0 矿业工程理论与方法论TD1、TD2、TD3 矿山地质与测量、矿山设计与建设、矿山压力与支护16TD4 矿山机械TD5 矿山运输与设备TD7 矿山安全与劳动保护17《宏大爆破技术丛书》TD8 矿山开采1920《现代采矿手册》《采矿工程师手册》《采矿手册》《岩巷工程施工》TD9 选矿2122《选矿手册》23《现代选矿技术手册》《煤炭分选加工技术丛书》《铁矿石检验技术丛书》TE类 石油天然气工业24TF类 冶金工业TF0 一般性问题、资源与能源利用TF1 冶金技术、有色冶炼26《现行冶金工程施工标准汇编》《湿法冶金技术丛书》27TF3 冶金机械、冶金生产自动化《冶金过程自动化技术丛书》《冶金反应工程学丛书》28TF4 钢铁冶金、黑色金属冶炼TF5 炼铁、高炉炼铁297IH5A2*OPPQMK(9787502455620铁矿石机械取样系统工艺及设备2011.0429.00贺存君(7IH5A2*OPPKNN(9787502455033冶金研究 (2010年)2010.1280.00朱鸿民7IH5A2*OPNQQO9787502453664高炉冶炼操作技术(第2版)2010.1038.00张殿友(7IH5A2*OOOTKR(9787502444907高炉炼铁操作2010.0865.00范广权(7IH5A2*OPMLRT(9787502452179炼铁计算辨析2010.0540.00那树人7IH5A2*OOTPOO(9787502449544武钢高炉长寿技术2010.0356.00张寿荣(7IH5A2*OPLMOK(9787502451240冶金研究(2009年)2009.1280.00朱鸿民(7IH5A2*OONOTS(9787502443498高炉设计——炼铁工艺设计理论与实践2009.06136.00项钟庸(7IH5A2*ONPSLN(9787502435813高炉炼铁理论与操作2009.0435.00宋建成7IH5A2*OMKPQR(9787502420567高炉喷吹煤粉知识问答2009.0325.00汤清华(7IH5A2*OOSLTQ(9787502448196铁矿石国际标准制定及应对策略2009.0356.00应海松7IH5A2*OORNRN(9787502447373邵象华院士文集——庆祝邵象华院士九十六华诞2009.0295.00本书编委会(7IH5A2*OMPLKO(9787502425104冶金炉料手册(第2版)(精)2008.0169.00刘麟瑞7IH5A2*OOMRLM9787502442712除尘与分离技术2007.0736.00陈鸿飞7IH5A2*OOMTMR9787502442927铁矿石与钢材的质量检验2007.0668.00王松青(7IH5A2*ONKOLM(9787502430412实用高炉炼铁技术2013.07*29.00由文泉(7IH5A2*OMLPOK(9787502421540粉末烧结理论2007.0334.00果世驹(7IH5A2*OMQLKS(9787502426108中国铁矿石造块适用技术2000.0940.00潘宝巨 TF6 铁合金冶炼(7IH5A2*OPMOTK(9787502452490镍铁冶金技术及设备2011.0427.00栾心汉7IH5A2*OMLNQQ(9787502421366铁合金生产实用技术手册(精)2013.06*149.00赵乃成7IH5A2*OMMTLM(9787502422912英汉冶金工业词典2008.05138.0030TF7、TF9 炼钢和其他黑色金属冶炼、炼钢31TF8 有色金属冶炼323334(7IH5A2*OKRONS(9787502407438矿石及有色金属分析手册2007.0747.80北京矿冶院(7IH5A2*OMOTLQ(9787502424916有色冶金炉设计手册(精)2007.07199.00(7IH5A2*ONRNSL(9787502437381常用有色金属资源开发与加工2007.0388.00董 英7IH5A2*ONTMQM9787502439262铟冶金2007.0356.00王树楷7IH5A2*OMSOKM9787502428402电炉炼锌2006.0175.00王振岭(7IH5A2*ONLQQR(9787502431667现行有色金属行业标准汇编2003.03168.007IH5A2*OMTQQT(9787502429669铅锌质量技术监督手册2002.0480.00杨丽娟《粉末冶金手册》(7IH5A2*OPORNT(9787502454739粉末冶金手册(上册)2012.05248.00韩凤麟(7IH5A2*OPTMTL(9787502459291粉末冶金手册(下册)2012.06268.00韩凤麟《稀土》(7IH5A2*OLQRSM(9787502416782稀土(第二版)——上册2013.05*88.00徐光宪(7IH5A2*OLQSKP(9787502416805稀土(第二版)——中册2012.0865.00徐光宪(7IH5A2*OLPSOQ(9787502415846稀土(第二版)——下册2012.0876.00徐光宪《稀有金属手册》(7IH5A2*OKRQTS(9787502407698稀有金属手册(上)2008.01199.00(7IH5A2*OLKRTR(9787502410797稀有金属手册(下)2008.01199.00《稀有金属冶金与材料工程》(7IH5A2*ONLKLN(9787502431013稀有金属冶金与材料工程丛书—2010.0360.00熊炳昆—锆铪冶金7IH5A2*OOOROR9787502444747稀有金属冶金与材料工程丛书—2008.0539.00熊炳昆—二氧化锆制备工艺与应用7IH5A2*ONRRMP(9787502437725稀有金属冶金与材料工程丛书—2007.0979.00张启修—钨钼冶金357IH5A2*ONLQMO(9787502431624稀有金属冶金与材料工程丛书——锆铪及其化合物的应用2006.0745.00熊炳昆《现代有色金属冶金科学技术丛书》(7IH5A2*OPTOPL(9787502459451金银提取冶金2012.0666.00宋庆双(7IH5A2*OPPTMR(9787502455927锡冶金2011.0946.00宋兴诚7IH5A2*OPOORK(9787502454470钨冶金2011.0265.00万林生7IH5A2*OPNNQR(9787502453367钛冶金2010.0869.00邓国珠(7IH5A2*OPMKKL(9787502452001镓冶金2010.0545.00翟秀静7IH5A2*OORQRK(9787502447670锑冶金2009.0188.00雷 霆7IH5A2*OOSRPM(9787502448752萃取冶金2009.08185.00马荣骏7IH5A2*OOSMMQ9787502448226碱介质湿法冶金技术2009.0438.00赵由才(7IH5A2*OOQNTK(9787502446390稀散金属提取冶金2008.1179.00周令治《有色金属系列丛书》7IH5A2*OQONMP9787502464325有色金属系列丛书——中国铜业2014.0116.00有色协会专家组7IH5A2*OQOMNN9787502464233有色金属系列丛书——中国铅业2013.1232.00有色协会专家组(7IH5A2*OQNSLQ(9787502463816有色金属系列丛书——中国镁业2013.1032.00有色协会专家组7IH5A2*OQMTTO(9787502462994有色金属系列丛书——中国钼业2013.0832.00有色协会专家组7IH5A2*OQMQOM9787502462642有色金属系列丛书——中国镍业2013.0621.00有色协会专家组7IH5A2*OQMOPL(9787502462451有色金属系列丛书——中国锂、铷、铯2013.0520.00有色协会专家组(7IH5A2*OQLNTN(9787502461393有色金属系列丛书——中国再生有色金属2013.0432.00有色协会专家组7IH5A2*OQMMLP(9787502462215有色金属系列丛书——中国铝业2013.0329.00有色协会专家组(7IH5A2*OQKNOL(9787502460341有色金属系列丛书——中国锡业2012.0818.00有色协会专家组36《铝冶炼生产技术手册》《现代铝加工生产技术丛书》37(7IH5A2*OOSRQT(9787502448769铝合金中厚板生产技术2009.0538.00钟 利7IH5A2*OOSQRR(9787502448677铝合金型材表面处理技术2009.0439.00吴小源7IH5A2*OOQOMK9787502446420铝及铝合金粉材生产技术2008.0825.00钟 利《现代铜加工生产技术丛书》7IH5A2*OOPNSQ(9787502445386现代铜加工生产技术丛书——铜及铜合金棒、线材生产技术2009.1035.00居敏刚(7IH5A2*OOTLRT(9787502449179现代铜加工生产技术丛书——铜及铜合金精密带材生产技术2009.0630.00兰利亚(7IH5A2*OOOSKS(9787502444808现代铜加工生产技术丛书——铜加工产品性能检测技术2008.0336.00梅恒星(7IH5A2*OONPLL(9787502443511现代铜加工生产技术丛书——铜及铜合金熔炼与铸造技术2007.0928.00肖恩奎7IH5A2*OOMSNP(9787502442835现代铜加工生产技术丛书——铜及铜合金挤压生产技术2007.0735.00刘永亮(7IH5A2*OOLTLN(9787502441913现代铜加工生产技术丛书——冷凝管生产技术2007.0229.00郭 莉李耀群7IH5A2*OOKQOK9787502440640现代铜加工生产技术丛书——铜水(气)管及管接见生产、使用技术2006.1028.00李耀群《有色金属提取冶金手册》(7IH5A2*OMMSPL(9787502422851有色金属提取冶金手册——锡锑汞2009.0569.00赵天从7IH5A2*OMPMTQ9787502425296有色金属提取冶金手册——铜镍2007.0765.00任鸿九(7IH5A2*OMLSNK(9787502421830有色金属提取冶金手册——稀有高熔点金属(上)2005.0669.00(7IH5A2*OMLQTO(9787502421694有色金属提取冶金手册——稀有高熔点金属(下)2002.0639.80《重有色金属冶炼设计手册》(7IH5A2*OLSQRK(9787502418670重有色金属冶炼设计手册(铜镍卷)(精)2012.07190.00(7IH5A2*OLRRPS(9787502417758重有色金属冶炼设计手册(铅锌铋卷)(精)2008.01135.00(7IH5A2*OLQQSN(9787502416683重有色金属冶炼设计手册(锡锑汞贵金属卷)(精)2008.01159.00(7IH5A2*OLTKNP(9787502419035重有色金属冶炼设计手册(冶炼烟气收尘通用工程和常用数据)(精)2008.01145.0038《贵金属生产技术实用手册》(7IH5A2*OPNNKP(9787502453305贵金属生产技术实用手册(上册)2011.01240.00本书编委会7IH5A2*OPNRNM(9787502453732贵金属生产技术实用手册(下册)2011.01260.00本书编委会《海绵钛生产技术丛书》(7IH5A2*OOSLKN(9787502448103海绵钛生产技术丛书——热力学2009.0346.00李大成计算在海绵钛冶金中的应用(7IH5A2*OORSRS(9787502447878海绵钛生产技术丛书——海绵钛2009.0249.00李大成冶金过程工艺及设备计算(7IH5A2*OORQLS(9787502447618海绵钛生产技术丛书——镁热法2009.0145.00李大成海绵钛生产《钛系列丛书》条形码书 名出版日期定 价作 者(7IH5A2*OPRTSN(9787502457983钛系列丛书——钛铁矿富集2012.0142.00杨绍利(7IH5A2*OPRTQT(9787502457969钛系列丛书——钛铸锭和锻造2012.0140.00马济民(7IH5A2*OPPSLL(9787502455811钛系列丛书——钛冶炼2011.0735.00莫 畏7IH5A2*OPOOOT(9787502454449钛系列丛书——钛化合物2011.0135.00罗远辉7IH5A2*OPONMQ9787502454326钛系列丛书——钛业综合技术2011.0136.00张 翥(7IH5A2*OPMLOS(9787502452148钛系列丛书——钛材塑性加工技2010.0539.00张 翥术(7IH5A2*OPKQRK(9787502450670钛系列丛书——钛近净成形工艺2009.1136.00谢成木(7IH5A2*OOTRLL(9787502449711钛系列丛书——钛的金属学和热2014.03*35.00莫 畏处理7IH5A2*OPKMMT(9787502450229钛系列丛书——钛选矿2014.03*32.00董天颂 TG 金属学与金属工艺、材料科学与材料工程TG1 金属学与热处理、材料科学与材料工程(7IH5A2*OQONLS(9787502464318镍基合金管材挤压及组织控制2014.0279.00董建新39404142437IH5A2*ONQNOQ9787502436346粉末冶金摩擦材料2005.0139.00曲在纲7IH5A2*ONNKQM9787502433062超细晶钢——-钢的组织细化理2003.09188.00翁宇庆论与控制技术(精)7IH5A2*ONNKMO9787502433024铌,科学与技术2003.08149.00(7IH5A2*OMRNPL(9787502427351材料评价的分析电子显微方法2001.1038.00[日]进藤大辅(7IH5A2*OMKKNL(9787502420031X射线衍射技术及设备2001.0845.00丘 利7IH5A2*OMRRPR(9787502427757金刚石薄膜沉积制备工艺与应用2001.0620.00戴达煌TG2 铸造、连铸(7IH5A2*OQLSRO(9787502461874连铸设备的热行为及力学行为2013.0468.00秦 勤(7IH5A2*OOLORK(9787502441470新编连续铸钢工艺及设备(第22014.02*40.00王雅贞版)(7IH5A2*OPSKQP(9787502458065连续铸钢用电磁搅拌的理论与技2012.0169.00毛 斌术(7IH5A2*OPRQNL(9787502457631结晶器冶金学2011.1130.00雷 洪(7IH5A2*OPQRPR(9787502456757铬白口铸铁及其生产技术2011.0849.00郝石坚(7IH5A2*OPOOLS(9787502454418连铸电磁搅拌和电磁制动的理论2011.0236.00王宝峰及实践(7IH5A2*OPOSLO(9787502454814连铸坯质量研究2011.0236.00卢盛意7IH5A2*ONKTMO(9787502430924连铸连轧理论与实践2010.0932.00任吉堂(7IH5A2*OPMSST(9787502452889当代铝熔体处理技术2010.0769.00柯东杰(7IH5A2*OORPTP(9787502447595低倍检验在连铸生产中的应用和2010.0570.00王志道图谱7IH5A2*OPMMKT(9787502452209连铸坯质量控制2010.0569.00蔡开科(7IH5A2*OPLPTM(9787502451592水平连铸与同水平铸造2010.0476.00向凌霄(7IH5A2*OPLNSR(9787502451387连铸及连轧工艺过程中的传热分2010.0136.00孙蓟泉析(7IH5A2*OOSNOT(9787502448349现代铸铁学(第2版)2009.0359.00郝石坚44(7IH5A2*OLOPRN(9787502414573连续铸钢原理与工艺2009.0230.00蔡开科7IH5A2*OOQNPM9787502446352连续铸钢技术丛书——连铸结晶器2008.1069.00蔡开科7IH5A2*OOOSOQ9787502444846连铸结晶器保护渣应用技术2008.0450.00李殿明7IH5A2*OOOTOP(9787502444945连铸坯在线大侧压调宽技术及其应用2008.0228.00冯宪章(7IH5A2*ONKKQL(9787502430061常规板坯连铸技术2007.1120.00杨拉道谢乐钢(7IH5A2*OONPNP(9787502443535现代铸钢件冶金质量控制技术2007.0830.00崔更生(7IH5A2*OMTKST(9787502429089轧制过程的计算机控制系统2007.0225.00赵 刚7IH5A2*OMPRRR(9787502425777连铸结晶振动技术2000.0811.00李宪奎 TG3 金属压力加工、轧钢技术7IH5A2*OQOSSM9787502464882矫直技术与理论的新探索(第2版)2014.0230.00崔甫(7IH5A2*OQOLOL(9787502464141现行冶金轧辊标准汇编2014.01260.00冶金机电标7IH5A2*OQNQOT(9787502463649图解激光加工实用技术-加工操作要领与问题解决方案2013.0926.00[日]金岡 優7IH5A2*OQMMRR9787502462277多弧离子镀沉积过程的计算机模拟2014.01*26.00赵时璐7IH5A2*OQKQQM9787502460662金属挤压理论与技术(第2版)2012.1066.00谢建新刘静安(7IH5A2*OQKKKQ(9787502460006国内外热轧型钢产品规范手册2012.0860.00张宇春(7IH5A2*OPTNPM(9787502459352金属半固态加工技术2012.0669.00谢水生(7IH5A2*OPTRNO(9787502459734冷轧产品质量缺陷图谱及解析2012.0626.00张向英7IH5A2*OPSNQM(9787502458362现代铝合金板带——投资与设计、技术与装备、产品与市场2012.0479.00周鸿章(7IH5A2*OPSONK(9787502458430冷轧深冲钢板的性能检测和缺陷分析2012.0323.00钱健清(7IH5A2*OPSMOT(9787502458249大型铸锻件及结构件超声波探伤2012.0128.00赵荒培(7IH5A2*OPQLTL(9787502456191轻合金挤压工模具手册2012.01255.00刘静安454647TG4 焊接、金属切割及金属粘接48TG6、TG7 刀具、磨料、磨具、夹具、模具和手工具(7IH5A2*OPKOST(9787502450489超硬材料工具设计与制造2010.0159.00吕 智(7IH5A2*OOSSKQ(9787502448806模具材料选择与制造技术2009.0439.00黄立宇7IH5A2*OONPMS(9787502443528激光加工技术及其应用2007.0823.00刘其斌7IH5A2*OOMNNK9787502442330Pro/E Wildfire 中文版模具设计教程2007.0439.00张武军 TG9 钳工工艺与装配工艺(7IH5A2*OOPOKT(9787502445409钣金展开图解与计算手册2013.07*138.00唐忠库7IH5A2*OPPNMN(9787502455323钣金工展开计算手册(第2版)2011.07199.00汤永贵7IH5A2*OMPSRQ(9787502425876简明钣金工展开系数计算手册2007.0335.00梁绍华(7IH5A2*ONTLLK(9787502439110钣金展开入门及提高(第2版)2006.0418.00王景良(7IH5A2*OLPOTP(9787502415495钣金工展开程序计算2002.0615.00王杨平《钢铁技术发展趋势丛书》(7IH5A2*OOLTTT(9787502441999钢铁技术发展趋势丛书——不锈钢——耐蚀钢的发展2010.0820.00[日]迟泽浩一郎(7IH5A2*ONNTQN(9787502433963钢铁技术发展趋势丛书——型钢轧制技术2004.0226.00[日]中岛浩卫7IH5A2*ONMTQQ9787502432966钢铁技术发展趋势丛书——铁素体系耐热材料2003.0830.00[日]太田定雄(7IH5A2*ONLNPS(9787502431358钢铁技术发展趋势丛书——轴承钢2003.0119.00[日]濑户浩藏(7IH5A2*ONKKOR(9787502430047钢铁技术发展趋势丛书——炉外精炼2002.0626.00[日]尾冈博幸《特殊钢丛书》(7IH5A2*OPSTPT(9787502458959特殊钢丛书——电工钢2012.09125.00何忠治(7IH5A2*OPRLNQ(9787502457136特殊钢丛书——铁素体不锈钢2012.0479.00康喜范(7IH5A2*OPQSKL(9787502456801特殊钢丛书——现代电炉炼钢工艺及设备2011.0956.00阎立懿49《先进钢铁材料技术丛书》TH 机械、仪表工程TH11、TH12 机械学和机械设计、计算与制图《CATIA数字化产品设计与开发丛书》50。

中国钢铁工业的发展和技术创新中国钢铁工业作为国家经济发展的重要支柱,经历了从无到有、从弱到强的历程。

在技术创新方面,中国钢铁工业不断探索、创新,提高产品质量和生产效率,取得了显著的成果。

本文将详细介绍中国钢铁工业的发展历程、技术创新及未来展望。

自20世纪50年代以来,中国钢铁工业开始起步。

在国家的扶持下,一批国有钢铁企业逐步发展起来,如鞍山钢铁、宝钢等。

随着经济的发展,中国钢铁企业在技术、设备、管理等方面不断升级,逐步壮大。

到20世纪末,中国钢铁工业已经具备了相当的规模和实力,成为世界钢铁大国之一。

进入21世纪,中国钢铁工业继续发展壮大,同时面临着国际竞争和环保压力的挑战。

在这种情况下,技术创新成为中国钢铁工业发展的关键。

各大钢铁企业纷纷加大科技研发投入,引进先进技术,提高产品质量和生产效率。

中国钢铁工业的技术创新主要体现在以下几个方面:一是引进先进的钢铁生产技术,如高炉炼铁、氧气转炉炼钢等,提高了产品质量和生产效率;二是研发新型钢铁材料,如高速列车用钢、高层建筑用钢等,满足了国家重大工程的需求;三是实现自动化、数字化、智能化生产,进一步提高了生产效率和产品质量。

未来,中国钢铁工业将面临新的挑战和机遇。

随着经济发展和政策支持,中国钢铁市场将继续保持增长。

同时,环保和能源消耗将成为钢铁工业发展面临的重要问题。

为此,中国钢铁工业将加大技术研发力度,推广绿色低碳技术,提高能源利用效率,实现可持续发展。

另外,全球钢铁工业也将面临一系列挑战和机遇。

随着全球经济的发展和新兴市场的崛起,全球钢铁需求将继续增长。

环保和能源消耗问题也将成为全球钢铁工业共同面临的挑战。

在国际合作方面,中国钢铁企业将加强与国际同行的交流与合作,共同推动全球钢铁工业的技术创新和可持续发展。

中国钢铁工业经历了从无到有、从弱到强的历程,在技术创新方面取得了显著成果。

未来,中国钢铁工业将继续加大技术研发力度,推动技术创新,实现可持续发展,为国家的经济发展做出更大的贡献。

近年国内炼铁球团矿发展现状及趋势近年国内外炼铁球团矿发展现状及趋势⼀、增加球团矿⽤量是国内外炼铁⾼炉炉料结构发展趋势1、国外⾼炉炉料结构现状及发展趋势从世界先进的⾼炉炼铁炉料结构看,球团矿的⽐例不断增加,⼀般已增加到30-50%。

当今世界最先进的⾼炉炼铁在西欧,西欧⾼炉炼铁球团矿⽤量已发展到30-70%。

最典型的阿姆斯特丹、霍⼽⽂公司艾莫依登⼚的炉料结构是50%球团矿+50%烧结矿。

⾼炉冶炼焦⽐为234kg/t,喷煤212kg/t,利⽤系数平均为2.8t/m3.d,最⾼达3.1t/m3.d。

⽇本⾼炉传统上采⽤烧结矿为主、不⽤或较少使⽤球团矿的炉料结构。

据最新报道,⽇本钢铁⼯业巨头神户制钢3#⾼炉采⽤“全球团矿”原料⽅案。

该公司原来⾼炉炉料的组成为80%烧结矿和20%的块矿。

1999年6⽉关闭了烧结⼚后,神户制钢发现,使⽤烧结矿的成本是⾼的。

2000年上半年炉料结构演变成49%烧结矿、25%块矿和26%的球团矿。

现在,已不⽤烧结矿,⾼炉的炉料结构为73%球团和27%的块矿。

⽇本其它钢铁⼚的球团矿⽤量也有所增加。

韩国(浦项为主)为了增加球团矿的⽤量和保证供应,在巴西合资兴建了400万t/a 的球团⼚。

2、近年国内炼铁球团矿发展现状及趋势精料和合理的炉料结构⼀直是国内炼铁界努⼒探索的课题。

球团矿作为良好的⾼炉炉料,不仅具有品位⾼、强度好、易还原、粒度均匀等优点,⽽且酸性球团矿与⾼碱度烧结矿搭配,可以构成⾼炉合理的炉料结构,使得⾼炉达到增产节焦、提⾼经济效益的⽬的,因⽽近年来国内炼铁球团矿产量和⽤量⼤幅增加,不仅中⼩型⾼炉普遍使⽤,⼤型⾼炉如马钢2500M3⾼炉、昆钢2000 M3⾼炉、宝钢、攀钢等也加⼤了球团矿的配料⽐例。

⼤⼒发展球团矿已成为有关权威机构、学术会议以及⽣产⼚家关注的焦点和共识,国内⽬前已形成⼀股球团矿“热”。

2、1、近年来我国球团矿⽣产及使⽤情况2、1.1近⼏年我国球团矿⽣产量增加迅速1999年1197万t/a;2001年1769万t/a,1999~2001年增长24%。

现代冶金工业的技术与管理现代工业的不断发展,为各行业的技术与管理带来了崭新的变革。

冶金工业也不例外,它作为传统产业中的骨干产业之一,在技术和管理上也进行了深刻的探索和创新。

本文将从冶金工业的技术和管理两个方面,分别探讨其现代化发展的新变革。

一、冶金工业的技术变革随着科技不断发展,各行各业都在悄然进行着技术上的变革。

在冶金工业中,科技的应用尤为显著。

其中,新一代的冶金工业技术正是成为了推动产业升级的动力源泉。

(一)高新材料的出现在冶金工业中,高新材料的出现是一个重要的进展。

高新材料不仅具有强度高、耐腐蚀、抗疲劳等优秀的性能,还具有轻盈、美观、难燃等特点。

这些特性使得它们广泛应用于航空、航天、汽车、电子等领域。

在金属材料方面,高新材料中的复合材料、奇异材料、纳米材料等都得到了广泛的应用。

(二)先进的生产技术先进的生产技术的应用是促进冶金工业现代化的重要方式之一。

在冶金工业中,有许多生产技术被广泛应用,如:微机控制技术、机器视觉、自动控制技术等。

随着这些技术的运用,生产线的效率和质量都得到了很大的提升。

同时,智能化、网络化、信息化等技术也在冶金工业中广泛应用。

例如,先进的光学传感技术可以实现对熔融金属的实时监测,网络化的数据传输和控制技术可以实现远程控制和智能化生产管理。

二、冶金工业的管理变革除了技术的进步,冶金工业的管理也在不断创新,以适应产业转型升级和市场的需求。

(一)精益生产模式的应用近年来,“精益生产”模式逐渐在冶金工业中得到了广泛应用。

该模式的核心是对流程的优化,通过消除不必要的浪费,提高产品质量和生产效率。

这一模式已经成为了现代制造业的标配。

(二)全面质量管理冶金工业中,质量是企业的生命线。

全面质量管理就是将质量管理融入企业的各个方面,构建完美的质量管理系统。

它通过企业不断地引进、学习与消化新的管理体系、改善和提高生产设备和产品,不断提升企业整体素质。

(三)绿色环保的实现为了推进冶金产业的绿色转型,许多企业建立了绿色化管理体系,包括绿色制造、绿色供应链、绿色产品等。

- 31 -冶金工业规划研究院(MPI)即将发布《2020中国钢铁蓝皮书系列报告》予支持,以产业链模式鼓励我国企业“走出去”,学习借鉴国际一流矿业公司的发展经验,逐步探索全球化的经营模式,提升资源控制水平,扩大资源全球配置,拓展企业发展空间,培育具有国际竞争力的矿业公司。

加强顶层规划,加快我国海外优质低成本铁矿资源基地建设。

一是建立国家层面的对外矿业投资协调机构,加强信息收集与企业投资协调,同时通过此机构落实和协调具体优惠政策落实和支持名单;二是培育1~2家专注铁矿或黑色冶金矿产资源的投资集团企业,尝试整合盘活现有对外投资铁矿项目;三是建立企业对外矿业投资或贸易的红黄绿清单制度,配套相应优惠政策,鼓励和引导企业投资和发展铁矿石等关键矿产资源基地的建设和供应保障。

3.重塑铁矿石定价机制,推行多元化定价模式,促使定价透明化构建铁矿石金融战略体系,进一步完善铁矿石金融产品机制,加强监管力度,保障铁矿石价格体系平稳、合理运行,降低其对钢铁工业成本波动的影响。

在铁矿石市场将维持较长时期的供大于求的供需格局下,目前依托指数价格的铁矿石定价体系尚无法充分反映市场真实状况,构建更符合市场规律的铁矿石定价新体系的时机已成熟。

2018年,以人民币结算的铁矿石期货全球化贸易正式启动,成熟后将会更准确地反映宏观经济和全球铁矿石贸易的供需变化,建议推行涵盖中国铁矿石价格指数的混合指数定价、期货人民币国际化等多元化定价模式,重塑铁矿石定价机制,促使定价更加客观、公正。

○参考文献:[1]中国人民共和国国家统计局.全国工业主要产品产量[Z]. 2019.[2]中国人民共和国海关总署.全国进口重点商品量值表[Z]. 2019.[3]工业和信息化部.钢铁工业调整升级规划(2016—2020年) (工信部规[2016]358号) [Z]. 2016.(作者单位:冶金工业规划研究院,北京100013)《2020中国钢铁蓝皮书系列报告》是冶金工业规划研究院(MPI)基于长期的市场调研和需求预测积累下的丰富经验,结合企业信息需求,有针对性地采取专业定制方式,精心打造的行业咨询报告;致力于把握市场环境变化下的趋势线索,以权威数据为支撑、以专业分析为手段,探究形势变化对企业生存发展的影响,帮助企业应对市场挑战,提升自身抗风险能力,为客户提供持续高质量的行业信息资讯和市场分析,对客户市场决策形成有效支撑。

到2020年中国冶金科学和技术发展指南冶金石灰部分(草稿)鞍山焦化耐火材料设计研究总院魏同吴运广2003.12.261 现状和主要特点近年来我国钢铁工业高速发展,2001年中国钢产量为1.50866亿吨。

2002年中国钢产量为1.81552亿吨。

预见我国2005年铁产量2.45亿吨/年、2010年3.05亿吨/年水平。

中长期内,钢铁工业仍是我国国民经济重要基础产业和支柱产业,钢铁技术发展进入了全面繁荣新时期,钢铁生产总体上处于中等发达国家水平。

2002年下半年后,由于钢铁市场需求的拉动,我国钢铁工业成为前所未有的投资热点,新增从烧结-炼铁-炼钢-轧钢成套生产能力约0.8~1亿吨,将在2004年陆续投产。

其中相当大比例是民营大厂投资。

冶金石灰是钢铁冶炼重要辅料,应该努力与之相适应。

预见2003年我国铁、钢产量突破2亿吨,消耗石灰2000万吨,其中炼钢消耗石灰(含轻烧白云石)约1300万吨,烧结消耗石灰630万吨,其他约70万吨。

基本上满足了近年来钢铁工业高速增长对石灰数量要求,但是,炼钢需求的优质活性石灰比例低,烧结用石灰靠大量外购土窑石灰,以及石灰石精料等问题仍急待解决。

1.1冶金石灰的产量历来,将冶金部所属重点钢铁企业石灰厂列为“全国重点冶金石灰企业”,生产报表可信度高。

过去钢铁的发展,主要靠重点钢铁企业的推动。

从中国石灰协会整理的2001年~2003年9月前企业生产报表,“全国重点冶金石灰企业生产量”按窑型汇总情况见下表1。

我们将2000年~2002年全国钢产量、烧结矿、石灰产量和石灰消耗列于表2·2003年我国钢产量可能突破2.3亿吨,1~9月份重点冶金石灰企业上报石灰产量698万吨。

预见全年石灰产量可能超过1000万吨,全年炼钢消耗石灰1330万吨。

2003年全国烧结矿按3亿吨推算,需要烧结用石灰630万吨。

表1全国重点冶金石灰企业生产量汇总表表2 2000年~2002年钢产量、烧结矿、石灰产量和石灰消耗宝钢百万吨级石灰厂是我国石灰厂的样板,2002年宝钢石灰用量及消耗指标列于表3表3 2002年宝钢全年石灰供量及消耗指标我国冶金石灰消耗总体水平与国际水平相比还有一定差距,国际消耗水平见表4表4 国际炼钢消耗冶金石灰水平美国炼钢消耗冶金石灰水平介于欧共体与日本之间。

冶金石灰消耗与炼钢水平、石灰质量密切相关,宝钢已达到国际先进水平。

但国内总体冶金水平与国外先进水平还有相当差距,希望在中长期发展中得到解决。

近年来大、小钢铁厂一起上,发展迅猛,新上的石灰项目中一部分是老企业扩建,有相当部分是民营企业,还没有加入中国石灰协会,没有他们的生产报表。

新增产量的估算分3部分,近3年冶金系统某设计院施工设计工程16个合计370.7万吨(见表6);由兄弟设计单位设计约200万吨;石灰厂推广气烧窑、废气调控窑约100万吨,合计新增产量700万吨。

这些项目对中长期冶金石灰产量增长和质量提升,将发挥巨大作用。

表5 ‘2001~‘2003冶金系统某设计院施工设计工程统计个/万吨1.2 冶金石灰质量1.2.1冶金石灰质量与冶炼的关系氧气转炉炼钢成为世界各国炼钢的主要手段后,石灰的质量引起了重视。

由于氧气转炉炼钢冶炼时间缩短,工业发达国家在60~70年代开始采用活性石灰。

进入80年代后随着冶炼技术发展,特别是氧气顶底复合吹炼加炉外精炼,冶炼钢种范围不断扩大;超高功率电炉炼钢的发展;以及要求实现炼钢过程自动控制,这就要求石灰活性好、成分稳定、杂质含量低(尤其是S、P含量)、粒度合适。

实践证明炼钢使用活性石灰比使用普通石灰带来的主要好处有:缩短吹氧时间10%左右;钢水收得率提高~1%;石灰消耗节省20%~30%;废钢用量约增加2.5%;萤石消耗节省25%~30%;大幅度提高转炉炉衬寿命;提高脱S、脱P效果;提高炼钢温度命中率,由原来60%提高到75%,使炼钢过程自动控制有了可能等。

1.2.2 冶金石灰品种、质量要求冶金石灰有行业标准,详见《冶金石灰》YB/T042-1993。

在黑色冶金中,炼钢、烧结是消耗冶金石灰大户,其他少量用于铁水预处理、炉外精炼、水处理等。

炼钢对石灰质量要求最严。

近年来为了强化烧结、提高烧结矿产量和改善质量,在高碱度烧结矿生产中,用生石灰代替小粒石灰石,且质量要求不断提升。

各钢铁企业针对使用需要对石灰质量有具体技术要求。

《冶金石灰》包括普通冶金石灰和镁质冶金石灰,此外派生出钝化石灰、轻烧白云石等品种。

钝化石灰主要是提高强度并保持较高的活性度。

使用轻烧白云石提高渣的碱度,有利于提高转炉炉衬寿命,发展很快,目前国内已有一半钢厂采用。

以首钢和宝钢为例,对上述产品的要求列表如下表 6 宝钢对石灰质量要求国外冶金石灰的质量列于下表7。

表7 国外冶金石灰质量指标1.2.3 我国冶金石灰质量状况2002年宝钢共使用石灰95.81万吨,其中宝钢石灰分厂供应93.9万吨,外购石灰~2万吨供烧结,两种石灰质量有明显的差别,详见表8。

表8 宝钢石灰分厂石灰与外购石灰质量比较中国石灰协会收集整理的“全国重点冶金石灰企业生产量表”,生产数据分析如下:根据“全国重点冶金石灰企业生产量表”,摘除未报活性度企业产量,余下企业产量用《冶金石灰》行业标准全面衡量。

其中有一些冶金石灰活性度符合高等级石灰,但因CaO 含量低或灼减高,或因CaO 含量和灼减量二项同时都 差,也有少数是SiO 2含量高而降级。

经整理得出表9。

表9部分重点冶金石灰企业质量汇总表按表9 ,“重点冶金石灰”2003年特级、一级冶金石灰40.9 %,二、三级冶金石灰52.1 %,级外品6.99 %。

“非重点冶金石灰”由于基本都是50~60年代旧式机立窑或旧式气烧窑,产出石灰基本是二、三级冶金石灰。

估计2003年特级、一级冶金石灰约20 %,二、三级冶金石灰80 %。

目前估计特级、一级冶金石灰约~35 %,二、三级以下冶金石灰65 %。

近年来新增约700万吨冶金石灰,如天钢、南京钢厂、宁波建龙、沙钢等项目采用新型石灰窑或回转窑,多数应为特、一级冶金石灰。

估计2004年投产后特级、一级冶金石灰约60 %,二、三级冶金石灰40 %。

2004年以后总体估计,特、一级冶金石灰~45 %,二、三级以下冶金石灰~55 %。

1.3 冶金石灰生产企业的装备冶金石灰生产的装备以热工窑炉为主,从表1可见,我国的石灰窑炉形式多样,其中不乏世界著名的炉型,不同窑型有不同的结果。

就生产厂实际石灰质量比较列于表10。

工艺条件对窑型能力的发挥有相当的关系,从表10还不能判断具体窑型的潜力,但可以看出旧式机立窑产出石灰质量指标太差。

目前技术先进的石灰窑炉的产量,占总产量不到30%。

装备落后是多年来的话题,冶金石灰生产企业装备应进行调整。

国际上几种先进的石灰窑,我国都已掌握,对于提高冶金石灰质量起了很大作用。

表10不同窑型石灰质量情况续表10不同窑型石灰质量情况1.4 石灰石、白云石矿山石灰石质量要求,根据化学成分分为普通石灰石和镁质石灰石,两类石灰石各分为五个品级,其指标详见YB/T5278-1999。

白云石质量要求,根据化学成分分为白云石和镁化白云石,白云石分为五个品级,镁化白云石分为二个品级其指标详见YB/T5278-1999。

有些冶金石灰企业有经过详探的固定矿山,如宝钢的船山、武钢的乌龙泉等,对石灰石产品有高标准的要求,质量稳定。

大多数冶金石灰企业没有高品位矿山。

各钢铁企业又有自己的技术要求,以宝钢三期和武钢为例,对石灰石、白云石技术条件要求如下表11、表12、表13:表11 宝钢石灰石、白云石原料条件表12 宝钢一、二期石灰石、白云石粒度及含泥量表13 武钢石灰石原料条件(乌龙泉)以上,无论是《冶金石灰》标准还是企业要求,都没有对石灰石强度、耐热不迸裂性、以及结晶状态等提出要求。

单纯从石灰石矿物结晶,目前还难以指导确定石灰石的煅烧条件。

因此在勘探石灰石矿的同时,委托研究部门对特定矿山石灰石的全面研究十分必要。

要求进行石灰石、白云石性能试验,并根据试验结果,确定工艺设计。

目前有相当多的冶金石灰企业,或石灰石矿点品位不高,或在市场上多矿点采购石灰石原料,质量不稳定。

1.5 石灰深加工石灰是一种普通的初级品,附加值不高。

很多人在考虑石灰深加工,寻求新的增长点,我们的看法如下:1.5.1 重质碳酸钙、轻质碳酸钙重质碳酸钙用于塑料行业、造纸业。

据1996.02.30 《无机化工信息》有报道:国内重质碳酸钙的开发远比发达国家落后,无论是应用的数量、开发的品种还是生产技术都与发达国家有较大差距:a) 重质碳酸钙产量—进入九十年代后,我国年产1500~1800 kt ,日本年产6000 kt ,美国年产5000 kt/a以上;b) 重质碳酸钙质量—我国以初级产品为主,细度在200~400目之间,发达国家产品细度<5~10μm,平均为2~3μm,大都为超细、高纯、表面改性的产品。

轻质碳酸钙是我国目前需要量最大的无机填料,大量应用于塑料、橡胶、造纸、油墨及其它部门,且使用不同规格的轻质碳酸钙作填料。

日本白石株式会社一个厂就有二、三十个不同规格的轻质碳酸钙。

我国目前只有七、八个规格,产品规格少,系列化程度不高。

[1]因此, 国内重质碳酸钙、轻质碳酸钙的开发有很大的发展空间。

1.5.2 回收二氧化碳钢铁企业内的石灰车间,回收CO2用于复吹转炉炼钢,代替Ar气从转炉底部吹入,起搅拌钢水的作用。

以宝钢为例,使用CO2价格1000元/ t ,而Ar气是6000元/ t。

有明显的经济效益。

鞍钢有人认为采用CO2用于复吹优于N气。

宝钢(10000吨/年)、广钢、重钢三钢厂采用PSA法回收,该法对工艺操作的A吸附塔发生爆炸,造要求非常严格,1999年宝钢回收二氧化碳装置中脱NOX成这三个厂相继停产。

鞍钢(化学吸收法)回收二氧化碳,产量为5000吨/年,目前已停产。

原因是氧气厂的氮气富裕;采用CO2用于复吹价格高于N气;和CO2质量不稳定。

需要注意的是钢铁厂用CO2多年,还没有制定行业标准。

二氧化碳在工业、农业、食品、医药卫生、消防等都有广泛的用途。

但以二氧化碳为原料合成许多有机产品,是很多人感兴趣的话题。

世界各国竞相投入人力、物力进行开发研究工作,并逐步形成了二氧化碳化学学科。

各种窑型产生的废气组成、二氧化碳浓度,对于选择回收工艺、技术经济指标有重大影响,见表14。

有报道,美国生产液体二氧化碳的能力有7446 kt/a ,日本生产液体二氧化碳的能力有1165 kt/a ,西欧的二氧化碳总消耗量在1200 kt/a ,而我国只有150~200 kt/a。

从我国正处在发展中来考虑,我国的二氧化碳市场应该是广阔的。

但从美国、日本液化二氧化碳生产部门来看,由于石灰窑废气中二氧化碳浓度低,不是回收二氧化碳来源。