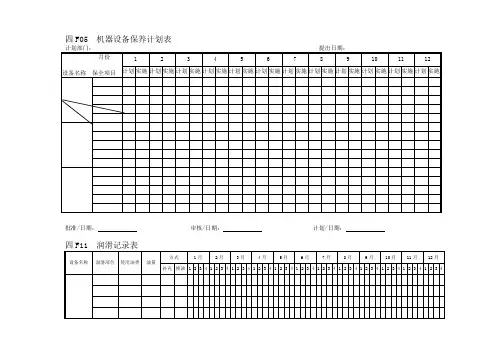

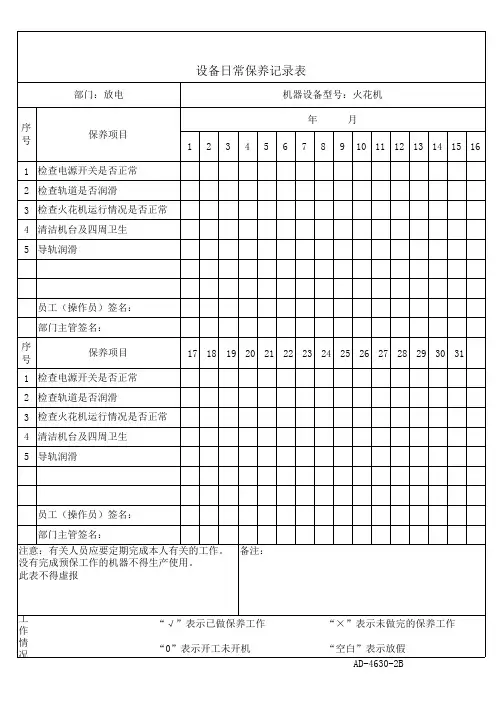

火花机保养记划表

- 格式:xls

- 大小:64.50 KB

- 文档页数:1

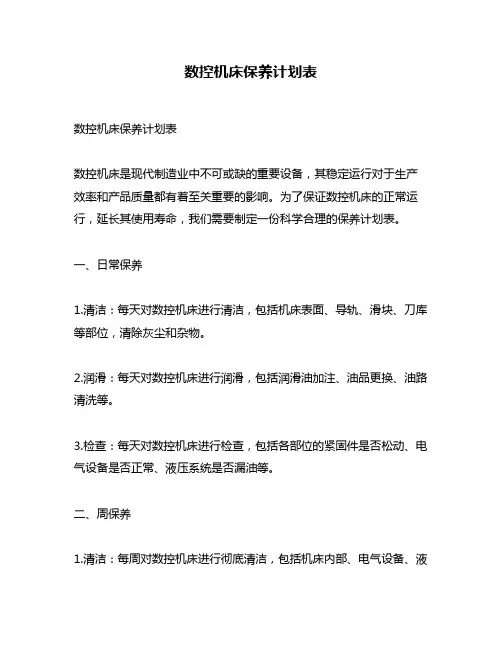

数控机床保养计划表数控机床保养计划表数控机床是现代制造业中不可或缺的重要设备,其稳定运行对于生产效率和产品质量都有着至关重要的影响。

为了保证数控机床的正常运行,延长其使用寿命,我们需要制定一份科学合理的保养计划表。

一、日常保养1.清洁:每天对数控机床进行清洁,包括机床表面、导轨、滑块、刀库等部位,清除灰尘和杂物。

2.润滑:每天对数控机床进行润滑,包括润滑油加注、油品更换、油路清洗等。

3.检查:每天对数控机床进行检查,包括各部位的紧固件是否松动、电气设备是否正常、液压系统是否漏油等。

二、周保养1.清洁:每周对数控机床进行彻底清洁,包括机床内部、电气设备、液压系统等部位。

2.润滑:每周对数控机床进行润滑,包括润滑油加注、油品更换、油路清洗等。

3.检查:每周对数控机床进行检查,包括各部位的紧固件是否松动、电气设备是否正常、液压系统是否漏油等。

三、月保养1.清洁:每月对数控机床进行彻底清洁,包括机床内部、电气设备、液压系统等部位。

2.润滑:每月对数控机床进行润滑,包括润滑油加注、油品更换、油路清洗等。

3.检查:每月对数控机床进行检查,包括各部位的紧固件是否松动、电气设备是否正常、液压系统是否漏油等。

4.更换滤芯:每月更换液压系统中的滤芯。

四、季度保养1.清洁:每季度对数控机床进行彻底清洁,包括机床内部、电气设备、液压系统等部位。

2.润滑:每季度对数控机床进行润滑,包括润滑油加注、油品更换、油路清洗等。

3.检查:每季度对数控机床进行检查,包括各部位的紧固件是否松动、电气设备是否正常、液压系统是否漏油等。

4.更换润滑油:每季度更换数控机床中的润滑油。

五、年度保养1.清洁:每年对数控机床进行彻底清洁,包括机床内部、电气设备、液压系统等部位。

2.润滑:每年对数控机床进行润滑,包括润滑油加注、油品更换、油路清洗等。

3.检查:每年对数控机床进行检查,包括各部位的紧固件是否松动、电气设备是否正常、液压系统是否漏油等。

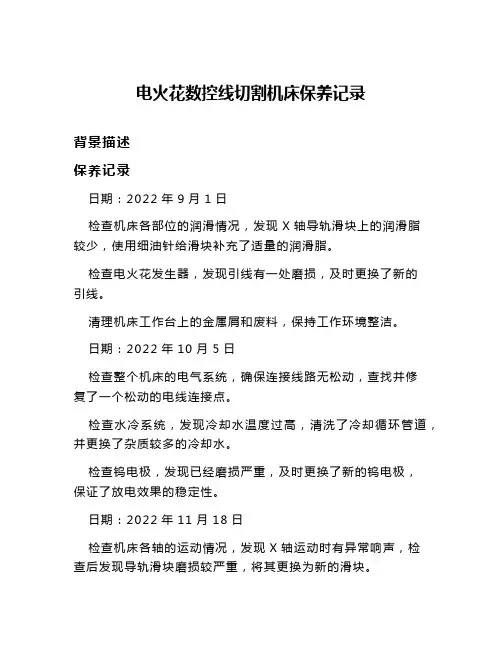

电火花数控线切割机床保养记录

背景描述

保养记录

日期:2022年9月1日

检查机床各部位的润滑情况,发现X轴导轨滑块上的润滑脂

较少,使用细油针给滑块补充了适量的润滑脂。

检查电火花发生器,发现引线有一处磨损,及时更换了新的

引线。

清理机床工作台上的金属屑和废料,保持工作环境整洁。

日期:2022年10月5日

检查整个机床的电气系统,确保连接线路无松动,查找并修

复了一个松动的电线连接点。

检查水冷系统,发现冷却水温度过高,清洗了冷却循环管道,并更换了杂质较多的冷却水。

检查钨电极,发现已经磨损严重,及时更换了新的钨电极,

保证了放电效果的稳定性。

日期:2022年11月18日

检查机床各轴的运动情况,发现X轴运动时有异常响声,检

查后发现导轨滑块磨损较严重,将其更换为新的滑块。

检查液压系统,发现液压油容量不足,及时添加了适量的液压油。

清洗机床内部的防火泡棉,确保防火泡棉的干燥和清洁,防止火花引发火灾。

日期:2022年12月22日

检查机床的电路系统,进行了全面的接触检查,修复了多处电路接触不良的问题。

清理机床冷却板附近的灰尘和异物,保持冷却板的散热效果良好。

检查电火花发生器的放电电极,发现有氧化的痕迹,使用砂纸清理了电极表面。

结论

通过定期的保养和维护,可以确保电火花数控线切割机床的正常运行和稳定性。

在保养过程中,我们检查和维护了润滑系统、电气系统、冷却系统、机床运动部件等多个方面的内容,及时发现并解决了各种问题。

保养记录的记录可以作为参考,帮助我们更好地管理和维护机床,延长其使用寿命,并提高工作效率。

竭诚为您提供优质文档/双击可除火花机保养表格篇一:电火花机操作保养指导书模具厂电火花机操作保养指导书操作规程1、操作者应熟悉设备的各有关工作原理、结构性能、注意事项、操作规程及停开关位置。

2、检查各部位润滑是否正常,手拉油泵用于工作台,床身,鞍座导轨的润滑,每班应注油两次,每次最少摇注五下。

3、安装工件时,应防止撞击,以免影响其精度。

4、当输送工作液油槽的流量少按新更换纸芯时为准,应更换过滤器的纸芯。

5、油箱每年清理一次,清理时严禁用棉丝或含脱落毛屑的丝织物擦拭。

6、每班开机时应试验短路回升情况,深度开关上是否起到作用。

7、对刀时距离工件小于5mm时,必须慢速进行。

8、在使用加工液沉浸工件时,应使液面高于工件100mm,开启自动灭火装置。

9、严禁用任何物体碰撞电子尺及改变数显表的系统参数。

10、设备在运行中发现有异常响声、冒烟、异常气味等应立即停机,并通知班长到场处理,经检查修复方可工作。

11、安装电极时,电极与固定螺丝必须安全牢固,固定螺丝与主轴也必须安全牢固。

12、拆卸大电极时,须在工件与电极之间垫上木块或纸皮,然后将主轴降低,使电极与工件接触后,才能松开主轴螺丝。

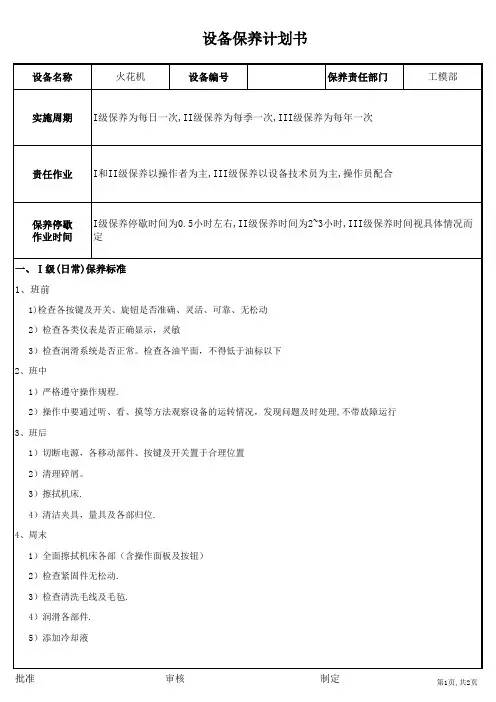

13、保养规范:一级保养1、各润滑导轨面是否正常;(每日操作者)2、润滑油箱是否有油;(每日操作者)3、润滑面注油每班两次,每次最少拉5下(手动加油泵);(每日操作者)4、机合外观、电柜外观保持清洁;(每日操作者)4.1、机床上面部分:无灰尘、无蜘蛛网、无油渍。

4.2、机床中间部分:保持清洁,无油污渍。

4.3、机床下面部分:特别注意洗地后的污水渍,保持清洁,无油渍。

4.4、机床后面:清除垃圾(特别每次洗地面后),保持清洁。

5、电柜的防尘网,每天用气枪吹一次,去掉灰尘;风扇要保证正常运转。

(每日操作者)二级保养(定期检查)1、更换过滤器芯;(3至6个月电工)2、清洗油箱;(1年操作者电工)3、检查电气系统的排风系统;(每月电工)4、检查清洁整理电气柜。

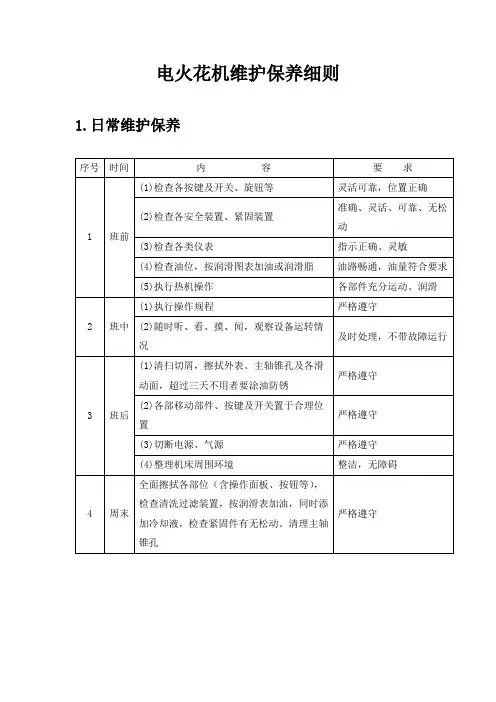

123456789######################1.检查各按键及开关、旋钮等

灵活可靠,位置正确2.检查各安全装置、紧固装置准确、灵活、可靠、无松动

3.检查各类仪表指示正确、灵敏

4.检查油位,按润滑图表加油或润滑脂油路畅通,油量符合要求

5.执行热机操作各部件充分运动、润滑

1.执行操作规程严格遵守

2.随时听、看、摸、闻,观察设备运转情况及时处理,不带故障运行

1.清扫切屑,擦拭外表、主轴锥孔及各滑动面,超过三天不用者要涂油防锈

2.各部移动部件、按键及开关置于合理位置严格遵守

3.切断电源、气源严格遵守

4.整理机床周围环境

整洁,无障碍全面擦拭各部位(含操作面板、按钮等),检查

清洗过滤装置,按润滑表加油,同时添加冷却液,检查紧固件有无松动。

清理主轴锥孔

备注

编制:复核人

审核:时间班前班中班后周末内容

要求严格遵守

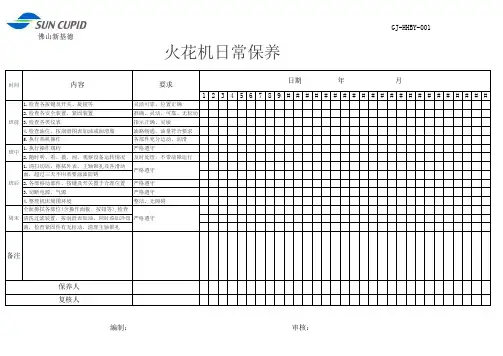

GJ-HHBY-001

火花机日常保养

日期 年 月保养人

严格遵守。

电火花线切割机床维护保养规程

1、每天开机前应对机床导轨面,传动件进行人工润滑,加注10

号机油。

2、检查各运动机构是否灵活可靠,钼丝松紧度是否适中。

3、检查冷却液是否干净,水泵运转是否正常,工作场地是否干净。

4、每天工作完毕应清除工作台面上的油污、积水及地面积水。

5、每月应清理一次机床导轨、丝杠,并加注10号机油。

6、每月对机床外观进行清理,去除油污和黄袍。

7、每月应清理一次冷却箱,疏通冷却水路及水泵。

8、每3个月对电器柜进行一次吸尘处理。

9、每6个月检查或更换钼丝导轮,并调整走丝精度。

10、机床上所有把手、固定件应配备齐全,如有缺少,应立即更换

或配齐。

11、机床所用工具、量具,应做到专机专用,并摆放有序。

1。

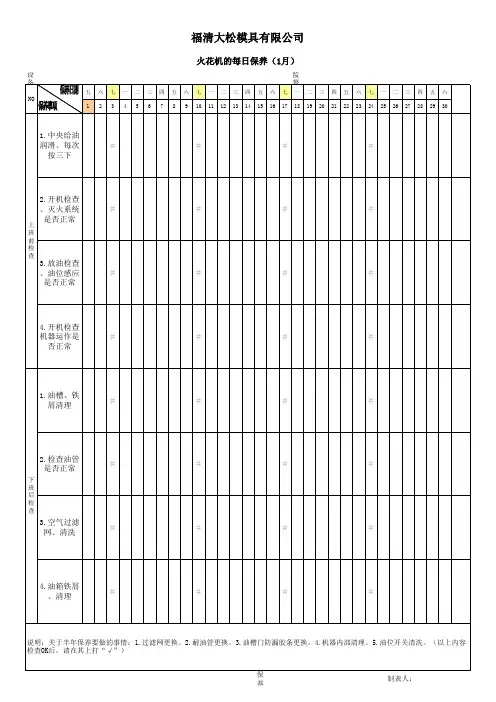

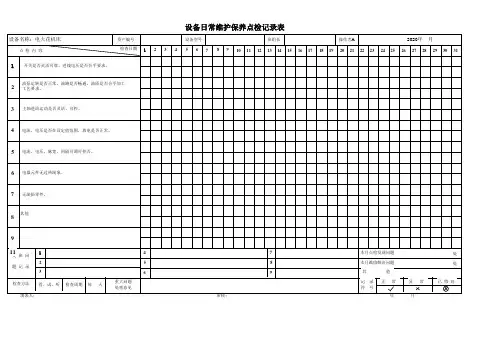

序号日常点检项目123456789101112131415161718192021222324252627282930311各按键及开关、旋钮等是否灵活可靠2各安全装置、紧固装置、各类仪表,准确灵敏3检查油位及润滑脂,保证畅通,油量符合要求4随时听、看、摸、闻,观察设备运转情况5移动或活动部件、按键开关是否置于合理位置6停机切断电源,整理机床周围环境,整洁序号1234567清理数控箱内各元器件、擦拭显示器、操作面板;清理,过滤、安全、检测等装置上的灰尘序号1212345 年 月 日维保人 6.每年12月进行年度保养;4.每月最后一个工作日进行月保养;检修主轴、导轨润滑系统;检修各阀件、油路各器件、油质、油量,保证工作可靠,动作灵活、清洁、畅通;检修、清洗过滤器、油箱及各管路;检查冷却油液是否变质检修各安全、紧固、联结装置是否牢靠可靠;检查基础和地脚螺丝,校正水平。

清理机床周边环境,附件、零件摆放整齐;精度检查检修接触器、继电器、电子尺、限位开关;检修电机,必要时分解、检查机床接地状况(其他项目按照火花机保养规程进行保养)1.记录符号: √良好 X异常 R维修中;2.每日AM08:30完成点检;备 注部门主管确认检修主轴夹头,调整间隙;清洗各坐标方向传动机构,检修清洁导轨;检查、调整定位精度、反向传动误差;检查各液压阀件,动作灵活可靠年度保养项目校验压力表;清洗检修液压缸;检修油路、密封件,必要时更换,保持畅通无泄漏;检查油质,清洗油箱、滤油器油标,清洁无污,标识明晰12保 养 人火花机维护保养计划表点 检 人456789组长确认月度保养项目1231011组长确认清理主轴夹头保持清洁、无毛刺;检查工作台及磁盘,移动平稳,无毛刺;检查冷却油液质、量,不变质检查各坐标方向传感器、限位开关灵活、可靠;检查管路无泄漏畅通;清洗过滤器,压力表指示正确检查、清洗过滤器及各润滑点,油路畅通,无泄漏,检查润滑油(脂)的质量,不变质擦拭机床表面及死角;清楚滑动面毛刺;清洗过滤、防尘装置;检查紧固、安全装置清理电气箱内各元件、线路上的积灰和杂物;紧固各电气器件,拧紧各接线端子,老化更换检查泵浦外表、散热风扇;保险器件、接地状况、动力电源等的牢固、清洁、安全、可靠。

编号:

设备名称:设备编号:使用部门:保养日期:保 养 人:审 核:保养项目(每天)保养项目保养项目保养项目

例行保养/天□一级保养/3月□二级保养/半年□三级保养/1年□

电火花小孔加工机1、清洁整理机床及夾

具,涂抹适当的防锈

油;2、紧急停止开关

检查正常;3、指令输

入面板,按钮操作正

常;4、沖水裝置,水

压正常(水压表低于

50kg/cm*cm添加纯水

补充);5、三軸轨道

移动正常,数显显示正

常;6、潤滑轨道一次

(手拉潤滑给油机

构);7、检查空压油

(若在下限刻痕添加

RS32空压油);8、夾

持电极旋转,同心度及

垂直度正常(目视比

对)。

1、机床罩壳外部保持清洁,无

锈蚀油污;

2、清扫机床内部遗留的铁屑毛

刺; 3、检查紧固按钮开关、

螺丝螺母是够完整正常;

4、擦拭工作液系统中的阀件和

电机;5、各工作部位加注润滑

油。

1、执行一级保养内

容;

2、检查、调整机床

安装精度,使其符合

规定要求

1、检查操纵系统中的操纵

开关、指示灯工作是否正

常;2、检查紧固配件是够

完整无松动;3、检查液压

管道有无渗漏;4、检查工

作液是否充分;5、检查电

极是否被阻塞;6、检查各

类阀件工作是否正常;7、

检查电机工作有无发热、

噪声;8、检查配电箱线路

有无烧焦松脱;9、检查电

气操纵按钮有无损坏;10

、检查接地装置是否正

常;11、执行一级保养内

容。

设备保养记录表

编制:生产部

设备类型保养内容保养内容保养内容保养结果。

火花机的日常维护知识

火花机的日常维护包括向油箱添加工作液、检查回流槽(保持回流槽干净,检查回油管是否堵塞,回流槽必须能够迅速排液),风扇,浮子开关、更换工作液过滤器(在必要的时候,更换过滤芯。

如:当油箱需要长时间才能充满,当工作液总是很脏,当进阀处于“开”的位置时,泵出口压力仍大于0.2MPa。

)、更换工作油液槽密封条

(当工作液槽门不能可靠封闭或液槽门下部渗漏情况比较严重时,须更换密封条。

)。

每月至少检查一次机床的安全保护装置的功能是否正常,每个月应进行机床的润滑。

按随机文件要求对机床进行润滑,机床上所有润滑点均采用2号润滑油润滑。

每

月用油注油1次。

机床各处轴承在装配时均涂好润滑脂,在修理时更换。

至少每六个月应全面地清除一次脉冲电源柜的灰尘,若环境较脏,次数应该更多一些。

每六个月也应进行油箱的排液、清洗及重新添加工作液的工作。

每半年还应该进行安装精度的检查,重新校验并调整机床的水平,以保证机床的

安装精度。

安装调试

机床运抵后,必须按下述步骤做好调试前的准备工作:

1.外观检查

1.1首先检查包装箱是否完好,货物是否与装箱单相符,如果包装箱有明显破损,请立即通知上海汉霸机电有限公司,待供、需、承运等各方人员到齐后处理。

1.2拆去连接包装箱体与底座的圆钉,将包装箱侧板及上盖整个揭开,然后除去床衣,检查机床有无由于运输不当造成的损坏,油漆是否有损坏、划伤和脱落。

1.3按照装箱单内容逐一核对随机附件、选用附件及技术文件是否齐全,与合同是否一致。

进口火花机油品牌推荐——斯卡兰火花机油。

一目的:为了更好的规范操作,确保使用人员的安全操作以及提高生产效率。

生产技术部制定了电火花穿孔机保养指导书。

二适用范围:适用于电火花穿孔机操作人员的作业指导。

三职责:3.1 公司生产技术部负责管理操作人员的生产工艺。

3.2 公司质量部负责指导监督产品质量。

四工艺基础4.1DB703的特点4.1.1 能加工直径Ф0.3mm~3mm的深小孔 ( 深径比最高可达 300:1)4.1.2 加工速度可达每分钟30~60mm(视材料而定)4.1.3 能加工线切割起始孔、过滤孔、喷嘴孔、气孔、群孔、超深孔等4.1.4 能加工不同的导电材料,甚至是半导电材料,特别适用与加工不锈钢、淬火钢、铜、铝、硬质合金等4.1.5 可直接在工件的斜面、曲面上进行加工4.1.6 可蚀除折断在工件中的钻头、丝锥等,而不损坏原孔螺纹4.1.7 工作液可直接采用自来水,也可以用皂化液,无污染4.1.8 操作简单、方便4.1.9 工作台 X,Y,Z 三轴配有数显装置4.1.10Z 轴具有定深功4.2 基本配置:4.2.1 三轴数显与操作相溶为一体4.2.2z 轴采用了直线导轨( 5 相十拍步进电机推动),直流电机推动4.2.3 直齿传动式旋转头,体积小4.2.4 超大规模集成电路,使脉冲电源极为可靠4.2.5 高低压复合电源,大功率VMOS场效应4.2.6 机动型二次行程大连德欣新技术工程有限公司编号版本电火花穿孔机作业指导书页码第1页共5页4.2.7可调节式操作控制箱,充分考虑以人为本4.2.8包容 DD703型的操作控制模式4.2.9专用柱塞泵,线隙式过滤器4.2.10 大理石台面4.2.11 不锈钢工件装夹附件4.2.12 随机备件及耗材4.2.13 加工极性可随意更换4.2.14 加工稳定度可调节4.3 主要技术参数:参数工作台面尺寸(长×宽)工作台行程( X × Y )Z轴行程(二次)加工深度最大加工速度最大加工电流加工孔径范围工作台承受重量工作液工作液箱容量机床供电电源最大消耗功率机床外形尺寸(长×宽×高)外包装尺寸(长×宽×高)机床重量控制方式数显Z轴定深功能单位DB703mm436× 316mm300× 400mm270+300mm0~300mm/min60A30mmФ0.3~Ф 3.0Kg200水 /皂化液L25380V/50Hz KVA 3.5mm1060×750×17001300 ×1040×2030 Kg600Z 轴自动三轴数显有4.4 常用加工数据:本节仅根据标准样机的工艺试验及照顾几个方面的工艺结果而得出一些工艺数据,用户可在具体的加工实践中,根据不同要求选择不同参数,而获得有所侧重的加工结果。