6系与7系铝合金 焊接强度

- 格式:docx

- 大小:36.40 KB

- 文档页数:1

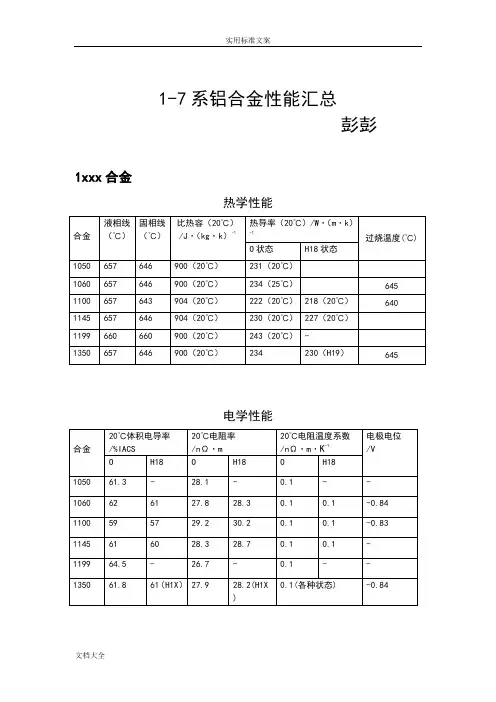

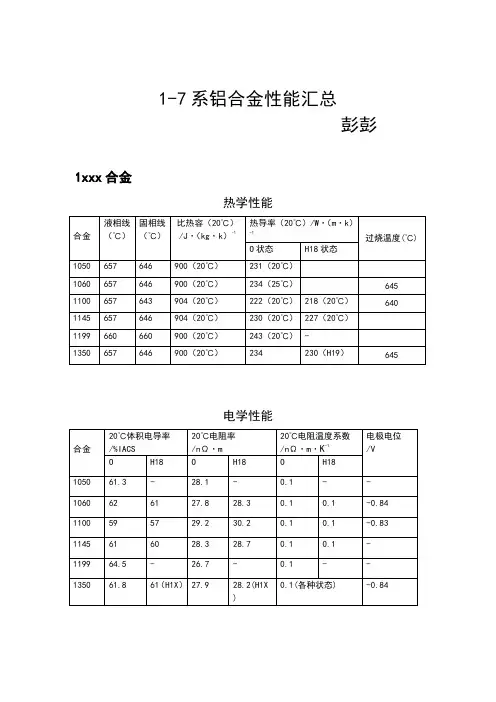

1-8系铝合金牌号是根据铝合金的化学成分及其性能来划分的。

每个系列的铝合金都具有特定的主要合金元素,这些元素显著影响了合金的力学性能、耐腐蚀性能、焊接性能等。

以下是各系列铝合金的主要成分及其特点:1系铝合金(纯铝):主要成分:铝(Al)含量高达99.00%以上。

特点:导电性好,耐腐蚀性好,焊接性能好,强度低,不可热处理强化。

生产过程较为简单,成本较低。

2系铝合金(以铜为主要合金元素):主要成分:含铜量在3-5%之间,也可能添加锰、镁、铅和铋以改善切削性。

特点:强度较高,尤其是经过热处理强化的2014合金,但晶间腐蚀倾向严重。

主要用于航空工业、螺丝制造业以及要求较高温度使用的场合。

3系铝合金(以锰为主要合金元素):主要成分:含锰量在1.0-1.5%。

特点:不可热处理强化,但塑性好,耐腐蚀性能好,焊接性能好,中等强度。

在工业上应用广泛。

4系铝合金(以硅为主要合金元素):主要成分:含硅量在4.5-6%之间。

特点:热处理不可强化,但含有铜的合金可以通过热处理强化。

主要用于建筑和工业领域。

5系铝合金(以镁为主要合金元素):主要成分:含镁量较高。

特点:强度高,耐腐蚀性好,焊接性能好。

主要用于汽车、船舶等交通工具的制造。

6系铝合金(以镁和硅为主要合金元素):主要成分:镁和硅的含量较高。

特点:既有良好的强度,又有较好的耐腐蚀性和焊接性能。

广泛应用于建筑、交通工具、包装材料等领域。

7系铝合金(以锌为主要合金元素):主要成分:含锌量较高。

特点:高强度,良好的焊接性能和耐腐蚀性。

主要应用于航空工业和高级运动器材。

8系铝合金(以其他元素如镍、钴、铬等为主要合金元素):主要成分:含镍、钴、铬等元素。

特点:根据所含元素的不同,可能具有高强度、良好的耐腐蚀性和焊接性能。

用途多样,包括航空、汽车、电子等行业。

每个系列的铝合金都有其特定的牌号,如1系的1060、2系的2017、3系的3003、4系的4004、5系的5052、6系的6063、7系的7075等。

一、铝合金牌号、代号以及国内外牌号对照国际上已经注册的铝合金牌号有1000多个,每个牌号又有多种状态,在硬度,强度,耐蚀性,加工性,焊接性,装饰性等方面都存在着明显的差异。

选择铝合金的牌号与状态时,以上各方面很难同时满足,也没有必要,应根据产品的性能要求,使用环境,加工过程等因素,设定各种性能的优先次序,方可做到合理选材,在保证性能的前是下合理控制成本.硬度:很多客户在购买铝时非常关心,硬度首选跟合金化学成份有直接的关系.其次,不同的状态也影响较大,从所能达到的最高硬度来看,7系,2系,4系,6系,5系,3系,1系,依次降低。

硬度:强度是产品设计时必须考虑的重要因素,成其是铝合金组件作为组件时,应根据所承受的压力,选择适当的合金。

纯铝强度最低,而2系及7系热处理型合金度最高,硬度和强度有一定的下相关系。

耐蚀性:耐蚀性包括化学腐蚀,耐应力腐蚀等性能。

一般而言,1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系及7系较差。

耐蚀性选用原则应根据其使用场合而定。

高强度合金腐蚀环境下使用,必须使用各种防蚀用复合材料。

加工性:加工性能包插成形性能与切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需考虑各种状态的强度范围,通常强度高的材不易成形。

台果要对铝材进行折弯,拉伸,深冲等成形加工,完退火状态材料的成形性最佳,反之,热处理状态材料的成形性最差。

铝合金的切削性较差,对于模具,机械零件等需要切削性较佳,反之,低强度者切削性较差,对模具,机械零件等需要切削加工的产品,铝合金的切削性是重要的考虑因素。

焊接性:多数铝合金的焊接性均无问题,尤其是部分5系列的铝合金,是专为焊接考虑而设计的,相对面言,部分2系和7系的铝合金较难焊接。

装饰性能:铝材应用于装饰或某些特定的场合时,需要对其表面进行阳极氧化,涂装等加工,以获得相应的颜色和表面组织,这时其装饰性应该重点考虑的,一般而言,耐蚀性较好的材料,其阳极处理性能,表面处理性能,涂装性能都非常出色.其他特性:除上述特性以外,还有导电性,耐磨性,耐热性等。

一、概述铝合金作为一种轻质、具有良好耐腐蚀性和高强度的材料,在汽车、航空航天、电子产品等领域广泛应用。

其中,7系列和6系列铝合金因其优异的性能而备受关注。

在加工过程中,合理的加工参数对于保证产品质量和生产效率至关重要。

二、7系列铝合金加工参数1. 选材7系列铝合金主要有7075、7050两种,通常采用T6状态,具有高强度和优异的耐腐蚀性。

2. 切削速度针对不同的加工方式,比如铣削、车削、钻削等,在选取切削速度时需要根据工件材料和刀具材质等因素进行合理选择。

3. 进给速度进给速度的选择直接影响着切削过程中的金属去除率和刀具寿命,需要根据加工情况进行合理调整,以保证加工质量和生产效率。

4. 切屑厚度对于7系列铝合金,合理的切屑厚度可以减小切削温度和切削力,有助于提高加工表面质量和延长刀具寿命。

5. 冷却液在加工过程中,适当的冷却液能够有效地降低工件和刀具的温度,减少加工变形和延长刀具寿命。

三、6系列铝合金加工参数1. 选材6系列铝合金主要有6061、6063两种,广泛应用于航空航天和轨道交通领域。

同样需要根据实际加工情况选择不同的状态和硬度。

2. 切削速度由于6系列铝合金具有较高的塑性,因此在选择切削速度时需要根据工件材料和刀具材质等因素进行合理调整,以避免刀具损坏和加工表面质量下降。

3. 进给速度进给速度的选择需要兼顾加工质量和生产效率,在实际加工中需要根据不同的工件和刀具情况进行合理调整。

4. 刀具材质对于6系列铝合金,选择合适的刀具材质能够有效地提高加工效率和保证加工质量。

5. 切削温度6系列铝合金的切削温度控制尤为重要,合理的切削温度能够避免刀具损坏和工件表面质量下降的问题。

四、结论7系列和6系列铝合金在实际加工中需要根据具体情况选择合适的加工参数,以保证产品质量和生产效率。

合理的切削速度、进给速度、切屑厚度等加工参数对于提高加工效率和延长刀具寿命都具有重要作用。

加工过程中的冷却液和刀具材质选择也同样重要。

1.按合金成分分为:高纯铝板(由含量99.9以上高纯铝轧制而成)纯铝板(成分基本由纯铝轧制而成)合金铝板(由铝及辅助合金组成,通常有铝铜,铝锰,铝硅,铝镁,等系列)复合铝板或者釺焊板(通过多种材料复合的手段得到特殊用途铝板材料)包铝铝板(铝板外边包覆薄铝板用于特殊用途)铝合金材料可分1系列纯铝至7系列铝合金材料,下面是系列产品及牌号:7系类铝材:7075,7050,7A04,7472,7475,6系类铝材:6011,6012,6061,6063,6082,6101,5系类铝材:5005,5050,5052,5056,5083,5086,5754,4系类铝材:4004,4032,4047,4104,3系类铝材:3002,3003,3009,3010,3012,3015,3103,31042系类铝材:2014,2017,2024,2A12,2A16,2A60,LD4,LD5,LY12,1系类铝材:1020,1050,1060,1070,1090,1100,1150,1170,1200,7系列性能对比:∙硬度:很多客户在购买铝时非常关心,硬度首选跟合金化学成份有直接的关系。

其次,不同的状态也影响较大,从所能达到的最高硬度来看,7系,2系,4系,6系,5系,3系,1系,依次降低。

∙强度:强度是产品设计时必须考虑的重要因素,成其是铝合金组件作为组件时,应根据所承受的压力,选择适当的合金。

纯铝强度最低,而2系及7系热处理型合金度最高,硬度和强度有一定的下相关系。

∙耐蚀性:耐蚀性包括化学腐蚀,耐应力腐蚀等性能。

一般而言,1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系及7系较差。

耐蚀性选用原则应根据其使用场合而定。

高强度合金腐蚀环境下使用,必须使用各种防蚀用复合材料。

∙加工性:加工性能包插成形性能与切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需考虑各种状态的强度范围,通常强度高的材不易成形。

一、铝合金牌号、代号以及国内外牌号对照国际上已经注册的铝合金牌号有1000多个,每个牌号又有多种状态,在硬度,强度,耐蚀性,加工性,焊接性,装饰性等方面都存在着明显的差异。

选择铝合金的牌号与状态时,以上各方面很难同时满足,也没有必要,应根据产品的性能要求,使用环境,加工过程等因素,设定各种性能的优先次序,方可做到合理选材,在保证性能的前是下合理控制成本。

硬度:很多客户在购买铝时非常关心,硬度首选跟合金化学成份有直接的关系。

其次,不同的状态也影响较大,从所能达到的最高硬度来看,7系,2系,4系,6系,5系,3系,1系,依次降低。

硬度:强度是产品设计时必须考虑的重要因素,成其是铝合金组件作为组件时,应根据所承受的压力,选择适当的合金。

纯铝强度最低,而2系及7系热处理型合金度最高,硬度和强度有一定的下相关系。

耐蚀性:耐蚀性包括化学腐蚀,耐应力腐蚀等性能。

一般而言,1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系及7系较差。

耐蚀性选用原则应根据其使用场合而定。

高强度合金腐蚀环境下使用,必须使用各种防蚀用复合材料。

加工性:加工性能包插成形性能与切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需考虑各种状态的强度范围,通常强度高的材不易成形。

台果要对铝材进行折弯,拉伸,深冲等成形加工,完退火状态材料的成形性最佳,反之,热处理状态材料的成形性最差。

铝合金的切削性较差,对于模具,机械零件等需要切削性较佳,反之,低强度者切削性较差,对模具,机械零件等需要切削加工的产品,铝合金的切削性是重要的考虑因素。

焊接性:多数铝合金的焊接性均无问题,尤其是部分5系列的铝合金,是专为焊接考虑而设计的,相对面言,部分2系和7系的铝合金较难焊接。

装饰性能:铝材应用于装饰或某些特定的场合时,需要对其表面进行阳极氧化,涂装等加工,以获得相应的颜色和表面组织,这时其装饰性应该重点考虑的,一般而言,耐蚀性较好的材料,其阳极处理性能,表面处理性能,涂装性能都非常出色。

一、铝合金牌号、代号以及国内外牌号对照国际上已经注册的铝合金牌号有1000多个,每个牌号又有多种状态,在硬度,强度,耐蚀性,加工性,焊接性,装饰性等方面都存在着明显的差异。

选择铝合金的牌号与状态时,以上各方面很难同时满足,也没有必要,应根据产品的性能要求,使用环境,加工过程等因素,设定各种性能的优先次序,方可做到合理选材,在保证性能的前是下合理控制成本。

硬度:很多客户在购买铝时非常关心,硬度首选跟合金化学成份有直接的关系。

其次,不同的状态也影响较大,从所能达到的最高硬度来看,7系,2系,4系,6系,5系,3系,1系,依次降低。

硬度:强度是产品设计时必须考虑的重要因素,成其是铝合金组件作为组件时,应根据所承受的压力,选择适当的合金。

纯铝强度最低,而2系及7系热处理型合金度最高,硬度和强度有一定的下相关系。

耐蚀性:耐蚀性包括化学腐蚀,耐应力腐蚀等性能。

一般而言,1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系及7系较差。

耐蚀性选用原则应根据其使用场合而定。

高强度合金腐蚀环境下使用,必须使用各种防蚀用复合材料。

加工性:加工性能包插成形性能与切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需考虑各种状态的强度范围,通常强度高的材不易成形。

台果要对铝材进行折弯,拉伸,深冲等成形加工,完退火状态材料的成形性最佳,反之,热处理状态材料的成形性最差。

铝合金的切削性较差,对于模具,机械零件等需要切削性较佳,反之,低强度者切削性较差,对模具,机械零件等需要切削加工的产品,铝合金的切削性是重要的考虑因素。

焊接性:多数铝合金的焊接性均无问题,尤其是部分5系列的铝合金,是专为焊接考虑而设计的,相对面言,部分2系和7系的铝合金较难焊接。

装饰性能:铝材应用于装饰或某些特定的场合时,需要对其表面进行阳极氧化,涂装等加工,以获得相应的颜色和表面组织,这时其装饰性应该重点考虑的,一般而言,耐蚀性较好的材料,其阳极处理性能,表面处理性能,涂装性能都非常出色。

简单介绍1系2系3系4系5系6系7系铝板的不同现在铝合金在市场上应用很广,工业用铝,建筑用铝,冲压用铝,甚至航天产业也用到了铝合金,那这些不同牌号的铝合金有什么不同呢,今天就做个简单的介绍;1系铝板特点:含铝99.00%以上,导电性有好,耐腐蚀性能好,焊接性能好,强度低,不可热处理强化。

应用范围:化学工业及特殊用途。

化工设备(1060),工业装置与贮存容器(1100)2系铝板特点:以铜为主要合元素的含铝合金。

也会添加锰、镁、铅和铋为了切削性。

缺点:晶间腐蚀倾向严重。

应用范围:航空工业(2014合金),螺丝(2011合金)和使用温度较高的行业(2017合金)。

3系铝板特点:以锰为主要合金元素的铝合金,不可热处理强化,耐腐蚀性能好,焊接性能好,塑性好。

缺点:强度低,但可以通过冷加工硬化来加强强度,退火时容易产生粗大晶粒。

应用范围:空调,冰箱,车底等需要防锈的外壳,飞机上使用的导油无缝管(3003合金),易拉罐(3004合金)。

4系铝板特点:以硅为主,不是常用铝合金。

部分4系可热处理强化,但也有部分不可热处理化。

应用范围:属建筑用材料,机械零件,锻造用材,焊接材料;5系铝板特点:以镁为主。

耐耐性能好,焊接性能好,疲劳强度好,不可热处理强化,只能冷加工提高强度。

应用范围:在航空方面,比如飞机油箱、导管、防弹衣。

6系铝板特点:以镁和硅为主。

Mg2Si为主要强化,中等强度,耐腐蚀性能好,焊接性能好,工艺性能好(易挤压出成形)氧化着色性能好。

是应用比较广泛的合金。

应用范围:交通运输工具(如:汽车行李架、门、窗、车身、散热片、间箱外壳)7系铝板特点:以锌为主,但有时也要少量添加了镁、铜。

其中超硬铝合金就是含有锌、铅、镁和铜合金接近钢材的硬度。

挤压速度较6系合金慢,焊接性能好。

应用范围:航空方面(飞机的承力构件、起落架)、火箭、螺旋桨、航空飞船。

铝合金1-7系材料性能对比分析一、铝合金性能分析1.1铝合金硬度:7系>2系>4系>6系>5系>3系>1系1.2耐蚀性:1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系和7系较差1.3加工性:加工性能包含成形性能和切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需要考虑各种状态的强度范围,通常强度高的不易成形。

如果对铝材进行折弯、拉伸、深冲等成形加工,完全退火状态材料的成形性最佳,反之,热处理状态材料的成形性最差。

铝合金的切削性较差,对于模具,机械零件等需要切削性较佳,反之,低强度者切削性较差,对模具、机械零件等需要切削加工的产品,铝合金的切削性是重要的考虑因素。

1.4焊接性:多数铝合金的焊接性均无问题,尤其是部分5系的铝合金,是专为焊接考虑而设计的,相对来说,部分2系和7系的铝合金较难焊接。

二、各系列铝合金分析1系(纯铝):纯铝中添加少量铜元素形成,具有极佳的成形加工特性,高耐腐蚀性,良好的焊接性和导电性。

2系:为铝-铜-镁系中的典型硬铝合金,其成分比较合理,综合性能较好。

强度高,有一定的耐热性、但抗蚀性较差。

3系:AL-Mn系合金,是应用最广的一种防锈铝。

这种合金的强度不高(略高于工艺纯铝)耐腐蚀性好,焊接性良好,可切削性能不良。

主要用于要求高的可塑性哈良好的焊接性,在液体或气体介质中工作的低载荷零件。

4系:4系列铝棒代表为4A01,4系列的铝板属于含硅量较高的系列。

属建筑用材料,机械零件,锻造用材,焊接材料;低熔点,耐蚀性好,产品描述:具有耐热、耐磨的特性。

5系:属于AL-Mg-Si系合金,使用范围广泛,是最有前途的合金。

具有良好的加工性能、抗蚀性、焊接性、中等强度。

5052此合金有良好的成形加工性能、抗蚀性、疲劳强度与中等的静态强度,用于制造飞机邮箱、油管,以及交通车辆、船舶的钣金件,仪表、街灯支架与铆钉等。

6系:合计包含镁和硅,集中了4和5系的优点,代表性铝板材是6061,6061是一种冷处理锻造产品,适用于对抗腐蚀性,氧化性要求高的应用。

7075和6061铝合金型材的主要区别:

1、目前铝合金车架普遍使用的材料是7075与6061两种。

2、7系列铝合金主要以锌为主要合金,成分比例达到6%。

6系列铝合金主要以镁和硅为主要合金,总成分比例较低。

3、论强度的话7005较强,但只是稍微强一点,从表中可以看出来,yield strength (让铝材永久弯曲变形的力度)只比6061强一点。

4、所有用作车架材料的铝合金都经过热处理T6。

5、但论整体来讲,6061是较好的材料。

由于7005含其他金属比例高,所以焊接,处理都比较困难,尤其是7075(后两个数字代表含合金比例)它的比例更高,所以一般是不能用作车架的材料。

相比之下,6061由于含其他金属比例较低,因此可以通过异型,各种处理来增加它的强度和减低它的风阻,甚至可以做到3次抽管来减低重量。

车身制造工程BODY ENGINEERING46 ・2021年第03期铝合金电阻点焊技术研究基于轻量化的诉求,蔚来ES8车身铝材的使用率高达95%以上,这是全球量产的全铝车身中最高比例的铝材应用量。

同时为了确保车身强度刚性,ES8车身综合使用了3系、5系、6系和7系铝材成分的板材、挤出型材、高精密压铸件以及碳纤维复合材料,针对车身不同部位的强度和外观要求,突破传统钢车身单一材料的焊接工艺,实现了异性异种材料的连接。

ES8车身的连接工艺以结构胶粘接为核心,以SPR 自冲铆接和FDS 热熔直钻两种冷连接为主,辅助以铝点焊、激光焊和CMT 等热连接工艺。

铝点焊工艺规划1.铝点焊概念及特点铝点焊是电阻焊的一种,利用电流通过焊件及附近区域产生的电阻热作为热源将工件局部加热,同时加压使工件形成金属结合的一种方法。

由于铝合金材料有导热性好、导电率高、易与铜发生合金反应等特点,电阻点焊在铝合金材料结构件的连接中遇到能耗大、电极易失效、点焊质量不稳定等困难。

钢铝性能对比见表1。

基于车身轻量化连接技术的发展,本文重点介绍铝点焊工艺规划、质量评价及优化。

其中,工艺规划主要包含焊枪选择、电极帽选择和工装要求等。

质量评价及优化包含铝点焊检测标准及几种常见质量缺陷处理方法。

□ 安徽江淮集团汽车股份有限公司 吴卫枫 鲁厚国鉴于铝合金与碳钢性能的差异,铝点焊的主要特点如下:①铝材的电阻率是钢材的1/3,焊接相同厚度的铝材需要3~5倍的电流,铝合金分流损失比钢材分流严重;②铝合金具有高导热性(是钢材的4~5倍),焊接过程中热损失率较高,铝材焊接需要大电流和短时间;③铝合金焊核形成温度范围窄,铝点焊需要短焊接时间和快速的电流上升时间;④铝合金热膨胀系数高,在脆性温度区间内易产生热裂纹,铝点焊需要大的焊接压力和大的平面电极来控制焊接变形;⑤铝合金易氧化及合金化,氧化层焊接过程中易产生焊点气孔、泡群缺陷,铝点焊中铝、铜易生成合金,电极帽腐蚀快,需要频繁修磨,保持电极清洁,确保点焊质量;⑥连接强度相对低,常与结构胶配合使用;⑦不能连接异种材料,尤其是钢和铝;⑧无法做类似钢点焊的凿检,目视检查为主。

铝合金不同牌号的强度铝合金是一种广泛应用于工业和日常生活中的材料,其轻巧、耐腐蚀和可塑性强的特点使其成为许多领域的首选材料。

然而,不同牌号的铝合金在强度方面存在差异,这对于选择合适的材料至关重要。

本文将探讨铝合金不同牌号的强度,并分析其应用领域。

首先,我们来了解一下铝合金的强度是如何衡量的。

强度通常分为屈服强度、抗拉强度和硬度三个指标。

屈服强度是指材料在受力后开始产生塑性变形的应力值,抗拉强度是指材料在拉伸过程中能够承受的最大应力值,而硬度则是材料抵抗划痕或压痕的能力。

这些指标综合考虑了材料的塑性和强度,对于不同的应用需求有不同的重要性。

铝合金的牌号通常由数字和字母组成,代表了不同的合金成分和处理方式。

常见的铝合金牌号有1000系列、2000系列、3000系列、5000系列、6000系列和7000系列等。

这些牌号在强度方面存在一定的差异。

1000系列铝合金是纯铝,其强度较低,主要用于电力传输线路、化工容器和食品包装等领域。

2000系列铝合金添加了铜等元素,具有较高的强度和耐腐蚀性,常用于航空航天和汽车制造等领域。

3000系列铝合金添加了锰等元素,具有良好的耐腐蚀性和可焊性,广泛应用于建筑和电子行业。

5000系列铝合金添加了镁等元素,具有较高的强度和耐腐蚀性,常用于船舶制造和海洋工程等领域。

6000系列铝合金添加了硅和镁等元素,具有良好的可塑性和焊接性能,广泛应用于建筑和交通工具制造等领域。

7000系列铝合金添加了锌和铜等元素,具有极高的强度和耐腐蚀性,常用于航空航天和运动器材制造等领域。

除了合金成分的差异,铝合金的强度还受到热处理和冷加工等工艺的影响。

热处理可以通过固溶处理和时效处理来改善铝合金的强度和硬度。

固溶处理是将合金加热至一定温度,使固溶体中的溶质原子溶解在基体中,然后通过快速冷却来固定溶质原子的位置。

时效处理是在固溶处理后将合金加热至较低的温度,使溶质原子重新排列并形成强化相。

冷加工则是通过塑性变形来提高铝合金的强度,常见的冷加工方式包括轧制、拉伸和挤压等。

7系铝合金化学成分

7系铝合金化学成分

7系铝合金是一种高强度、高韧性的铝合金材料,主要由铝、锆、铜、镁、锂等元素组成。

其中,铝的含量占比较大,一般在80%以上。

锆的添加可以提高合金的强度和耐腐蚀性,铜的添加可以提高合金的强度和导电性能,镁的添加可以提高合金的韧性和焊接性能,锂的添加可以提高合金的强度和塑性。

此外,7系铝合金中还可能添加其他元素,如锰、硅、铁、钛等。

锰的添加可以提高合金的强度和耐蚀性,硅的添加可以提高合金的强度和抗氧化性,铁的添加可以提高合金的强度和耐磨性,钛的添加可以提高合金的强度和耐高温性能。

总的来说,7系铝合金化学成分的设计要根据具体应用要求进行选择和调整。

在工业制造领域,7系铝合金常被用于制造航空航天器、汽车轮毂、高速列车车体等高强度、轻质结构件。

6系与7系铝合金焊接强度

6系铝合金和7系铝合金都是常见的铝合金材料,在焊接强度方面有所差异。

6系铝合金(如6061和6063)具有较高的焊接强度。

这些合金由于含有较高的硅和镁成分,能够形成细小的Mg2Si相,在焊接过程中,这些相能够有效地弥散应力和提高焊接接头的强度。

此外,6系铝合金还具有较好的可塑性和变形能力,可用于多种焊接工艺,如TIG、MIG和电阻焊等。

7系铝合金(如7075和7475)具有更高的强度和硬度,但它们的焊接强度相对较低。

这是由于7系铝合金含有较高的锌和铜成分,这些元素会使合金在焊接过程中变脆,容易导致热裂纹和脆性断裂。

因此,焊接7系铝合金时需要采取特殊的工艺和控制焊接过程的参数,以提高焊接接头的强度。

总的来说,6系铝合金在焊接强度方面相对较好,适用于多种焊接工艺和应用。

而7系铝合金焊接强度较低,需要采取特殊的措施,以确保焊接接头的强度和质量。