什么是提前期提前期的分类

- 格式:doc

- 大小:21.50 KB

- 文档页数:6

MRP基础 < 1 > ——提前期知识文档作者: 刘青创建日期: 2009-6-14更新日期: 2009-4-14文档版本: V1.0目录总体描述 (3)提前期的业务实际 (3)采购件的提前期 (3)制造件的提前期 (3)提前期的系统实现 (3)物料属性 (3)工艺路线 (4)两个来源的关系 (6)累计制造和累计总额 (7)总体描述MRP的意义,保证在合适的时间有能力供应合适的数量。

合适的数量,下次谈,这次,我们先搞定时间。

提前期的业务实际采购件的提前期预加工提前期:通常是指从计划部门知悉采购需求到借由采购部将这采购需求明确传递至供应商的时间。

加工中提前期:是指从供应商知悉我们的采购需求到将相应物料送至我厂门口的时间。

后加工提前期:通常是指从我厂接收材料,到经过IQC检验完毕,物料被转移到良品仓可以随时被产线领用了的时间,甚至可以包括一些简单的前加工时间。

制造件的提前期预加工提前期:通常是指从计划部门下达派工单,到车间一切就绪正式开始生产的时间。

主要包括有,备料时间、机器预热时间、前加工时间等。

固定提前期:是指不会随着生产任务数量的变化而发生变化的提前期。

变量提前期:是指每增加一个单位的生产任务,相应要增加的提前期。

举例:产线开动,从第一颗材料送上产线到第一个产品完工下线共用了2天,接下来,每隔1个小时就有一个产品可以完工下线。

类似这样的情况,我们就可以将固定提前期设置为(2 - 1/24)Day,将变量提前期设置为1/24Day。

基础固定时间加上节拍变量时间,所以,如果生产1台,提前期=(2 - 1/24)+1*1/24Day;如果生产2台,提前期=(2-1/24)+2*1/24Day;如果生产100台,提前期=(2-1/24)+100*1/24Day。

提前期的系统实现物料属性主层控制物料的提前期批量;组织层控制物料的各种提前期。

物料属性里的提前期是用于MRP运算的,使得MRP能够根据需求算出供应的订购日、起始日、到期日。

关于提前期的计算一、累计提前期所计算的制造提前期,考虑了系统中所有的,消耗时间的变量。

⏹制造提前期是在建立供应时,由材料的需求计划(MRP)来使用的。

⏹所计算的累计提前期,提供了一个估计的,针对整个结构的总运转时间。

⏹一个零件的累计提前期是在它的BOM中所有零件的可回旋的总的时间⏹累计提前期公式如下:Cum LT = Highest cum LT of all components+Manufacturing LT累计提前期= 最大的子件的累计提前期+ 制造提前期⏹你可以有两种计算方式:–一次一个零件or–所有的零件(一个域中)计算结果会在库存件中显示二、零件制造提前期•零件制造提前期是从它的工序清单和它的标准批量计算出来的•计算公式如下:制造提前期 = 工序的累计提前期 + (总的/最大的 小时数)工序的提前期= 每道工序的提前期总的 = (等待+设定+移动+操作时间)*有率* 制造时间 = 设置时间 + (运行时间*标准批量)所有工序制造时间累加以后再进行取整 nOp=1制造时间*工序效率+运输时间 +等待时间平均能力制造提前期可以基于以下的时间来计算:机器时间劳力时间各机器或劳力时间中最长的提前期▪计算是基于默认的替代(*) 工艺流程——针对该零件当前的工艺流程修订本。

▪总的提前期,可以由固定的和变化的提前期组成。

它可以在工艺流程/工艺流程的页签上,或库存/库存件/库存件/制造的页签上看到。

固定的提前期:并不根据批量的大小而变化的提前期。

设置时间+ 运输时间+ 排队时间▪变化的提前期每个生产单元所需要的提前期。

机器或劳力的运作成本。

▪计算是通过使用订单制造提前期的计算窗口,或工艺流程/工艺流程页签上计算制造提前期的鼠标右键选项,来执行的。

Menu Path: Manufacturing Standards/Calculations/Order Manufacturing Leadtime CalculationManufacturing Standards/Routings/RoutingInventory/Inventory Part/Inventory Part/ManufacturingThe variable lead time depends on the selected unit on the run time in the Routing window. If the unit is Hour, then no variable lead time exists. Only fixed lead time is calculated and displayed, including the machine or labor run time.第3 页共10 页工艺单的字段意义固定小时:机器设置或劳动力设置的时间和固定天数:固定小时/8时间变量:机器因子或劳动因子的和(根据系统规则计算得出)天数变量:时间变量/8每批的小时:固定小时+时间变量×批量The Leadtime group box:Fixed by Day: The manufacturing lead time per day, which is fixed for the production ofa part. Fixed lead times include transport, queue, setup, and run-factor-by-hour times,which are not affected by lot size. When lead time calculations convert fixed times by hour to fixed times by day, you can choose either the average capacity or thedemonstrated capacity of the work center. This is used for the setup and run-factor-by-hour components. The average capacity of the work center calendar is used for queue time, and the average capacity of the site calendar is used for transport time.Variable by Day: The manufacturing lead time per day, which is variable for theproduction of a part. Variable lead times include units/hour and hours/unit times, which第 5 页 共 10 页are affected by lot size. This field shows the time for a lot size of 1. When lead time calculations convert variable times by hour to variable times by day, you can choose either the average capacity or the demonstrated capacity of the work center.For Lotsize by Day: The lead time for a specific lot size, which is calculated using the following formula:Fixed lead time by day + (Lot size x Variable lead time by day).Productive % by Unit: The percentage of the lead time that is value-added activity, assuming the ideal lot size of 1. The formula used for this calculation is:[Variable lead time by day/(Fixed lead time by day + Variable lead time by Day)] * 100Fixed by Hour: The fixed lead time per hour, which is fixed for the production of a part. Fixed lead times include transport, queue, setup, and run-factor-by-hour times, which are not affected by lot size. Transport, queue, and setup times are not affected by operation efficiency.Variable by Hour: The manufacturing lead time per hour, which is variable for the production of a part. Variable lead times include units/hour and hours/unit times, which are affected by lot size. This field shows the time for a lot size of 1.For Lotsize by Hour: The lead time for a specific lot size, calculated using the following formula:Fixed lead time by hour + (Lot size x Variable lead time by hour).Productive % by Lot: The percentage of the lead time that is value-added activity, assuming the standard lot size. The formula used for this calculation is:(Std lot size x Variable lead time by day)/[Fixed lead time by day + (Variable lead time by day x Std lot size)] * 100三、关于平行工序平行工序将影响平行工序以前的工序,计算结果为选择最大的当30为平行时计算结果为6+3=9当20为平行时计算结果为6+5=11当20、30均为平行时计算结果为6第 7 页 共 10页四、当因子单位为hours 时工序的时间将变为固定时间(12+2+2+2=18);(3+5=8)五、工艺单中得提前期计算:计算制造提前时间、更改零件提前期计算累计提前期第 9 页 共 10页将直接影响库存件的相关信息六、提前期对车间订单的影响需要日期:需求日;完成:系统自动算出,计算时一段提前一天并考虑休息日;开始:系统根据批量计算提前期,计算时考虑休息日;工序开始及完成的时间状态。

第一章ERP理论的形成1、简述企业信息化的概念答:企业信息化是指挖掘先进的管理理念,应用先进的计算机网络技术去整合企业现有的生产、经营、设计、制造、管理,及时地为企业的“三层决策”系统(战术层、战略层与决策层)提供准确而有效的数据信息,以便对需求作出迅速的反应。

其本质是加强企业的核心竞争力。

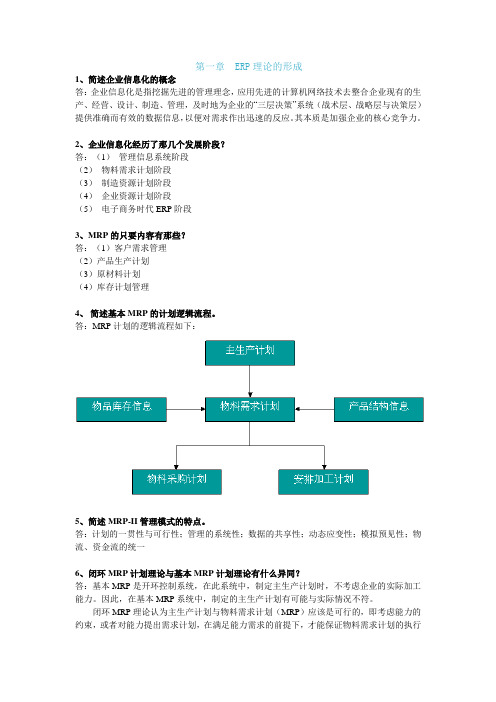

2、企业信息化经历了那几个发展阶段?答:(1)管理信息系统阶段(2)物料需求计划阶段(3)制造资源计划阶段(4)企业资源计划阶段(5)电子商务时代ERP阶段3、MRP的只要内容有那些?答:(1)客户需求管理(2)产品生产计划(3)原材料计划(4)库存计划管理4、简述基本MRP的计划逻辑流程。

答:MRP计划的逻辑流程如下:5、简述MRP-II管理模式的特点。

答:计划的一贯性与可行性;管理的系统性;数据的共享性;动态应变性;模拟预见性;物流、资金流的统一6、闭环MRP计划理论与基本MRP计划理论有什么异同?答:基本MRP是开环控制系统,在此系统中,制定主生产计划时,不考虑企业的实际加工能力。

因此,在基本MRP系统中,制定的主生产计划有可能与实际情况不符。

闭环MRP理论认为主生产计划与物料需求计划(MRP)应该是可行的,即考虑能力的约束,或者对能力提出需求计划,在满足能力需求的前提下,才能保证物料需求计划的执行和实现。

在这种思想要求下,企业必须对投入与产出进行控制,也就是对企业的能力进行校检、执行和控制。

闭环MRP理论是建立在基本MRP理论基础上的。

7、MRP-II计划理论与闭环MRP计划理论有何异同?答:闭环MRP只反映物流及部分信息流,未反映资金流。

因资金流影响生产运作,进而影响物流运作。

MRP-II理论考虑了资金流和物流、信息流,集成了应收、应付、总帐系统及成本管理,通过对企业生产成本和资金运作过程的控制,调整整个企业的生产经营规划和生产计划,因而得到更为可行、可靠的生产计划。

MRP-II的核心部分是闭环MRP。

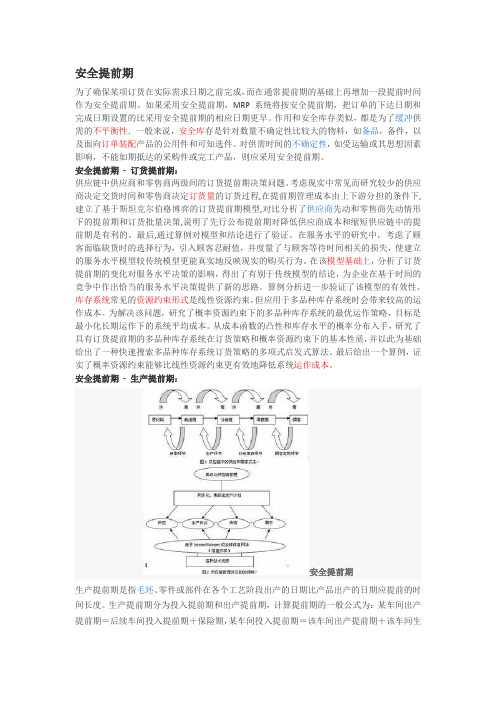

安全提前期为了确保某项订货在实际需求日期之前完成,而在通常提前期的基础上再增加一段提前时间作为安全提前期。

如果采用安全提前期,MRP系统将按安全提前期,把订单的下达日期和完成日期设置的比采用安全提前期的相应日期更早。

作用和安全库存类似,都是为了缓冲供需的不平衡性.一般来说,安全库存是针对数量不确定性比较大的物料,如备品,备件,以及面向订单装配产品的公用件和可知选件。

对供需时间的不确定性,如受运输或其思想因素影响,不能如期抵达的采购件或完工产品,则应采用安全提前期。

安全提前期- 订货提前期:供应链中供应商和零售商两级间的订货提前期决策问题。

考虑现实中常见而研究较少的供应商决定交货时间和零售商决定订货量的订货过程,在提前期管理成本由上下游分担的条件下,建立了基于斯坦克尔伯格博弈的订货提前期模型,对比分析了供应商先动和零售商先动情形下的提前期和订货批量决策,说明了先行公布提前期对降低供应商成本和缩短供应链中的提前期是有利的。

最后,通过算例对模型和结论进行了验证。

在服务水平的研究中,考虑了顾客面临缺货时的选择行为,引入顾客忍耐值,并度量了与顾客等待时间相关的损失,使建立的服务水平模型较传统模型更能真实地反映现实的购买行为。

在该模型基础上,分析了订货提前期的变化对服务水平决策的影响,得出了有别于传统模型的结论,为企业在基于时间的竞争中作出恰当的服务水平决策提供了新的思路。

算例分析进一步验证了该模型的有效性。

库存系统常见的资源约束形式是线性资源约束,但应用于多品种库存系统时会带来较高的运作成本。

为解决该问题,研究了概率资源约束下的多品种库存系统的最优运作策略,目标是最小化长期运作下的系统平均成本。

从成本函数的凸性和库存水平的概率分布入手,研究了具有订货提前期的多品种库存系统在订货策略和概率资源约束下的基本性质,并以此为基础给出了一种快速搜索多品种库存系统订货策略的多项式启发式算法。

最后给出一个算例,证实了概率资源约束能够比线性资源约束更有效地降低系统运作成本。

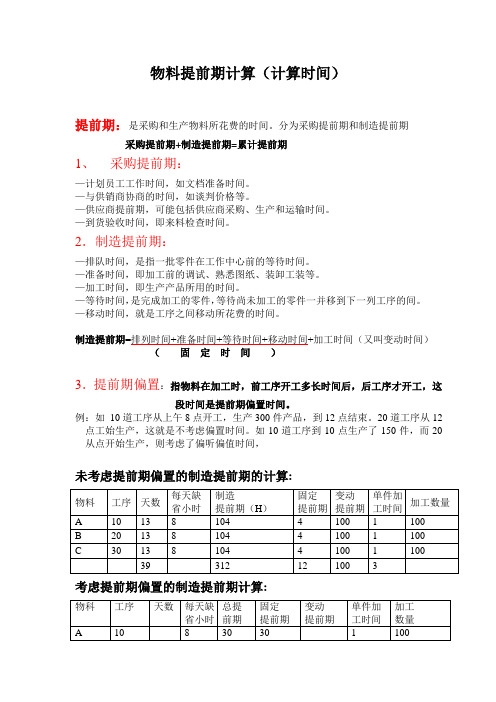

物料提前期计算(计算时间)

提前期:是采购和生产物料所花费的时间。

分为采购提前期和制造提前期采购提前期+制造提前期=累计提前期

1、采购提前期:

—计划员工工作时间,如文档准备时间。

—与供销商协商的时间,如谈判价格等。

—供应商提前期,可能包括供应商采购、生产和运输时间。

—到货验收时间,即来料检查时间。

2.制造提前期:

—排队时间,是指一批零件在工作中心前的等待时间。

—准备时间,即加工前的调试、熟悉图纸、装卸工装等。

—加工时间,即生产产品所用的时间。

—等待时间,是完成加工的零件,等待尚未加工的零件一并移到下一列工序的间。

—移动时间,就是工序之间移动所花费的时间。

制造提前期=排列时间+准备时间+等待时间+移动时间+加工时间(又叫变动时间)(固定时间)

3.提前期偏置:指物料在加工时,前工序开工多长时间后,后工序才开工,这

段时间是提前期偏置时间。

例:如10道工序从上午8点开工,生产300件产品,到12点结束。

20道工序从12点工始生产,这就是不考虑偏置时间。

如10道工序到10点生产了150件,而20从点开始生产,则考虑了偏听偏值时间,

未考虑提前期偏置的制造提前期的计算:

考虑提前期偏置的制造提前期计算:

注:当使用提前期偏置时,提前期缩短到19天。

什么是制造项目的提前期?任一项目从完工日期算起倒推到开头日期这段时间,称为提前期。

对制造项目而言,提前期可分为设计提前期、选购提前期、加工提前期、装配提前期等,总计称为总提前期。

对加工装配阶段来讲,提前期分为五类时间。

(1)排队时间(queue time):指一批零件在工作中心前等待上机器加工的时间。

在加工件种类许多、各自的加工周期又有很大差别时,排队时间(尤其是后续工序)往往很难避开。

一般说,大批生产,各工作中心的加工周期比较接近时(节拍均衡),排队时间可以少些。

换句话说,在面对库存生产状况下,排队时间可能少些,而在面对订单生产状况下则会长些。

此外,加工批量大小也会影响排队时间。

一般软件把平均排队时间作为工作中心文件中的一个数据项,依据投入/产出分析随时维护。

(2)预备时间(set-up time):熟识图纸及技术条件,预备工具及调整的时间。

为了使每个零件平均占用的预备时间少些,往往盼望有肯定的加工批量,比如,换一次工具至少连续生产一个班次。

可以通过成组加工,改进工装设计,改善工作地组织,实行并行预备(即在一批工件尚未完成前,就开头预备下批工件的工装)等措施来削减预备时间。

(3)加工时间(run time):在工作中心加工或装配的时间,同工作中心的效率、工装设计、人员技术等级有关。

它是一种可变提前期,即每批零件加工时间=零件数量×单个零件加工时间。

(4)等待时间(wait time):加工完成后等待运往下道工序或存储库位的时间。

等待往往是由于搬运设施调配不当或下道工序力量不足造成的,也同传送批量有关。

因此,一些软件把等待时间合并到传送时间中去。

(5)传送时间(move time):工序之间或工序至库位之间的运输时间,若为外协工序则包括的内容更广。

同车间布置、搬运工具力量效率有关。

上述五类时间之和,即从下达任务开头到加工完成为止的时间,形成了加工件的生产提前期。

通常,一个零件在机床上的时间,即上述预备时间与加工时间之和,往往仅占生产提前期的5%~10%,而90%以上的时间消耗在排队、等待和传送上。

影响MRP计算的因素——提前期提前期(Lead Time)是产品或零件在各工艺阶段投入的时间比最后完工出产的时间所提前的天数。

提前期是确定由MRP计算出来的计划下达时间的一个重要因素。

对一个产品来说有一个交货期,而对这个产品的下一级部件来说,完工日期必须先于产品交货期,而对于部件的下一级零件来说,完工日期又先于部件的完工日期,如此一级级往下传递。

在产品结构树梢上的零件或原材料必然交货期最早。

因此,提前期是产品及其零部件在各工艺阶段投入的时间比出产时间提前的天数。

从产品至零件或原材料均按各个部分提前期进行递推。

产品第8周交货,产品装配必须自第6周开始,它的提前期为2周;部件装配必须从第5周开始,它的提前期为1周;零件必须从第3周开始生产,它的提前期为2周;原材料必须在第1周开始采购,它的到货期为2周。

从以上过程可以看出,产品交付日期一旦排定,就可以按照提前期推算出零部件的计划交付日期。

(见图提前期)前面所说的提前期仅仅只是计划提前期,它与实际提前期不同:前者是假定情况顺利时由计划下达至计划完成的时间;后者是完成计划实际花费的时间,这个时间往往由于实际情况的变化是在事后才掌握的。

MRP系统使用的是计划提前期,执行中往往要检查这些计划下达的订单是否到期,是否需要调整其优先度,当实际提前期和计划提前期之间有差异时,MRP系统具有不断地修正其优先度功能,通过修正以适应实际需要。

由于提前期因素的介入,物料需求的计算就变得更为复杂了,即需要根据提前期来倒推出计划下达的时间,而产品结构中上一级零部件的计划下达时间即为下一级项目的毛需求量的需要时间。

提前期有两种:一种为固定提前期;另一种为变动提前期。

固定提前期是不论批量大小,都以一定时间为提前期,它适合于用作采购零部件和原材料的提前期。

变动提前期是提前时间的长短随着每批加工量大小而变动的,它适合于用作自制件的提前期。

变动提前期的计算方法如下:LT=调换工具时间+运输时间+每批加工量大小×每个单位加工时间(传递时间及等待时间) 或者通过经验方法进行估算:LT=2N+6(工序数)在以上各项时间中,以等待时间为最长,一般约占提前期的90%,待工时间的长短由优先度来决定,优先度高的待工时间最短,如果是紧急件,则待工时间最短。

生产周期和生产提前期

生产周期,是指产品或零部件从原材料投入生产起,到成品制成出产为止所经历的全部时间。

产品的生产周期由各个零部件的生产周期组成,零部件的生产周期由该零部件的各个工艺阶段或工序的生产周期组成。

缩短产品的生产周期,对于保证按时交货,节约在制品占用,加速流动资金周转,提高劳动生产率都有重要的作用。

生产提前期,是指产品(零件)在各生产环节出产或投入的时间同成品出产相比较所要提前的时间。

一、生产提前期分类

生产提前期分为投入提前期和出产提前期两种:投入提前期,是指产品或零件在各生产环节投入的时间与成品出产时间相比较所要提前的时间;出产提前朗,是指产品或零部件在各环节的出产与成品出产相比较提前的时间。

二、生产提前期标准

制定生产提前期标准,是按工艺过程的反方向进行的,分两种不同的情况:

⒈当前后车间的生产批量相等时,计算生产提前期比较方便,如图1所示。

图1 生产提前期

⒉当前后车间生产批量不等时,车间投人提前期的计算和第一种情况相同。

但在车间出产提前的计算上,由于前车间批量大时,出产一批可供后车间几批之用,因而,车间出产提前期的数值要大一些。

什么是提前期提前期的分类

提前期是指某一工作的工作时间周期,即从工作开始到工作结束的时间。

那么你对提前期了解多少呢?以下是由整理关于什么是提前期的内容,希望大家喜欢!

提前期是产品或零件在各工艺阶段投入的时间比最后完工出产的时间所提前的周期或时间段。

提前期是确定由MRP计算出来的计划下达时间的一个重要因素。

对一个产品来说有一个交货期,而对这个产品的下一级部件来说,完工日期必须先于产品交货期,而对于部件的下一级零件来说,完工日期又先于部件的提前期,如此一级级往下传递。

在产品结构树梢上的零件或原材料必然交货期最早,因此,提前期是产品及其零部件在各工艺阶段投入的时间比出产时间提前的周期或时间段。

从产品至零件或原材料均按各个部分提前期进行递推。

从以上过程可以看出,产品交付日期一旦排定,就可以按照提前期推算出零部件的计划交付日期。

提前期,前面所说的提前期仅仅只是计划提前期,它与实际提前期不同。

前者是假定情况顺利时由计划下达至计划完成的时间;后者是完成计划实际花费的时间,这个时间往往由于实际情况的变化是在事后才掌握的。

MRP系统使用的是计划提前期,执行中往往要检查这些计划下达的订单是否到期,是否需要调整其优先度,当实际提前期和计划提前期之间有差异时,MRP系统具有不断地修正其优先度功能,通过修正以适应实际需要。

由于提前期因素的介入,物料需求的计算就变得更为复杂了,即需要根据提前期来倒推出计划下达的时间,而产品结构中上一级零部件的计划下达时间即为下一级项目的毛需求量的需要时间。

MRP系统进行计划时,是采用倒排的方式进行计划的,即从需求日期(交货日期或完工日期)开始向前倒推出工作的开始日期,这个时间跨度称为提前期。

提前期的三个层次从签订销售订单到完成交货的时间,称为“总提前期”;

从开始采购到产品生产完工入库的时间,称为“累计提前期”;

从开始投料生产到产品生产完工入库的时间,称为“加工提前期”。

从采购订单下达开始到外购件完成检验入库手续,称为“采购提前期”。

提前期分为:固定提前期、变动提前期、检验提前期等几个项目。

固定提前期是指生产采购不受批量调整的提前期部分,主要包括产品设计、生产准备和设备调整、工艺准备等必须用到的时间。

固定提起期一般是不随着采购量或者生产量的变动而变动。

变动提前期是指生产采购受到需求批量影响的提前期部分,变动

提前期是随着采购量和生产量的变化而进行变化的。

有些ERP软件产品中还有检验提前期变量的概念,一般用来表示该产品生产或者采购回来后,需要多少天检验才可以检验完成。

每个物料的累计提前期是不允许直接进行手工维护。

而是由系统自动进行计算出来。

需要有物料的工艺路线。

提前期余量也称为提前期偏置,表示在父件生产过程中,子件允许的延期天数。

因有的物料并不需要在一开始就投入,而是等生产到一定阶段后才需要,这些投入该物料就可以。

如造船,材料的投入是逐步的而不是一次性的,为降低库存,在需要的时候才进行采购或生产。

提前期的分类固定提前期

固定提前期是不论批量大小,都以一定时间为提前期,它适合于用作采购零部件和原材料的提前期。

变动提前期是提前时间的长短随着每批加工量大小而变动的,它适合于用作自制件的提前期。

变动提前期

变动提前期的计算方法

LT=调换工具时间+运输时间+每批加工量大小×每个单位加工时间(传递时间及等待时间)

或者通过经验方法进行估算: LT=2N+6(工序数)

应用

在以上各项时间中,以等待时间为最长,一般约占提前期的90%,待工时间的长短由优先度来决定,优先度高的待工时间最短,如果是紧

急件,则待工时间最短。

计算机自动地产生各种物料零件生产计划和外购件、原材料的订购计划。

这就是说,凡是未来各种物料的一切净需求的数量和时间都可以有计划地进行运筹。

在确定了批量计算方法和提前期的前提下,可以由计算机下达零部件生产计划和外购件、原材料的订购计划,这些计划正确地展示了零部件和外购件、原材料的需求数量和需求时间,为未来的预测打下了基础,使管理者对未来的库存量,订购量以及生产能力需求都做到心中有数。

订货提前期

供应链中供应商和零售商两级间的订货提前期决策问题。

考虑现实中常见而研究较少的供应商决定交货时间和零售商决定订货量的订货过程,在提前期管理成本由上下游分担的条件下,建立了基于斯坦克尔伯格博弈的订货提前期模型,对比分析了供应商先动和零售商先动情形下的提前期和订货批量决策,说明了先行公布提前期对降低供应商成本和缩短供应链中的提前期是有利的。

最后,通过算例对模型和结论进行了验证。

在服务水平的研究中,考虑了顾客面临缺货时的选择行为,引入顾客忍耐值,并度量了与顾客等待时间相关的损失,使建立的服务水平模型较传统模型更能真实地反映现实的购买行为。

在该模型基础上,分析了订货提前期的变化对服务水平决策的影响,得出了有别于传统模型的结论,为企业在基于时间的竞争中作出恰当的服务水平决策提供了新的思路。

算例分析进一步验证了该模型的有效性。

库存系统常见的资源约束形式是线性资源约束,但应用于多品

种库存系统时会带来较高的运作成本。

为解决该问题,研究了概率资源约束下的多品种库存系统的最优运作策略,目标是最小化长期运作下的系统平均成本。

从成本函数的凸性和库存水平的概率分布入手,研究了具有订货提前期的多品种库存系统在订货策略和概率资源约束下的基本性质,并以此为基础给出了一种快速搜索多品种库存系统订货策略的多项式启发式算法。

最后给出一个算例,证实了概率资源约束能够比线性资源约束更有效地降低系统运作成本。

生产提前期

生产提前期是指毛坯、零件或部件在各个工艺阶段出产的日期比产品出产的日期应提前的时间长度。

生产提前期分为投入提前期和出产提前期,计算提前期的一般公式为:某车间出产提前期=后续车间投入提前期+保险期,某车间投入提前期=该车间出产提前期+该车间生产周期,当不同的工艺阶段的批量不同时,公式为:某车间出产提前期=后续车间投入提前期+保险期+(本车间生产间隔期-后车间生产间隔期)。

交货提前期

交货提前期和价格折扣的延迟交货和库存策略,其中的价格折扣是基于提前期的价格折扣,即

当出现缺货而不能在既定的提前期内交货时,企业就会提供一个价格折扣,这时会有一部分顾客愿意等待,直到订单被满足,即延迟交货。

其中,愿意等待延迟交货的比例跟提前期成反比关系,提前期的各部分都可以通过增加成本来实现压缩。

拖期调度在JIT生产中具有重

要意义,带有交货期窗口的调度问题是一个更一般的问题,但目前尚缺乏有效的求解方法。

本文提出一种求解带有交货期窗口的单机提前/拖期调度问题的遗传算法,是为克服简单遗传算法的早熟收敛现象而提供的一种新型的遗传算法,并用大量随机产生的实例进行了仿真研究,结果表明,西方提出的算法是有效的。

交货期窗口下的交货期确定和排序问题是调度领域研究的一个方面.本文对交货期窗口下的单机作业问题进行了研究,目标函数不仅考虑提前/拖期惩罚,还考虑附加惩罚.假设如果任务在交货期窗口内完工,则不受提前/拖期惩罚。

如果在交货期窗口外完工,将导致提前/拖期惩罚.本文确定了最优公共交货期,给出了相应的最优排序,并提出了一个多项式时间算法确定了使目标函数为最小的最优调度,最后的数值例子说明了算法的有效性。

安全提前期

为了确保某项订货在实际需求日期之前完成,而在通常提前期的基础上再增加一段提前时间作为安全提前期。

如果采用安全提前期,MRP系统将按安全提前期,把订单的下达日期和完成日期设置的比采用安全提前期的相应日期更早。