刀具修磨

- 格式:doc

- 大小:13.50 KB

- 文档页数:3

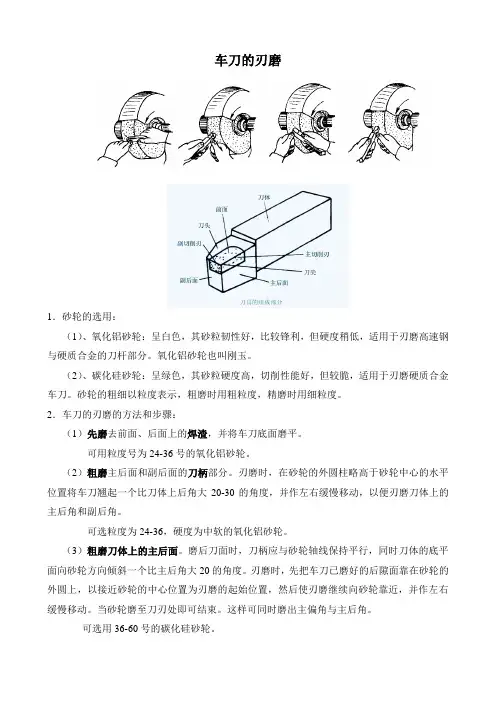

刃磨车刀的方法1、刃磨车刀时刃磨者应站立在砂轮机的侧面,防砂轮碎裂时碎片飞出伤人;同时在刃磨车刀时,观察砂轮机周围环境,检查设备安全状况,开动设备,待砂轮转速平稳后,方可开始刃磨车刀。

2、刃磨时两手握刀的距离放开,右手靠近刀体的切削部分,左手靠近刀体的尾部,同时两肘夹紧腰部,刃磨过程要平稳,以减小磨刀时的抖动。

3、刃磨时车刀的切削部分要放在砂轮的水平中心,刀尖略向上翘约3°~8°,车刀接触砂轮后应沿砂轮水平方向左右或上下移动。

当车刀离开砂轮时,车刀切削部分要向上抬起,防止刃磨好的刀刃被砂轮碰伤。

4、刃磨主后刀面时刀杆尾部向左偏转一个主偏角的角度;刃磨副后刀面时刀杆尾部向右偏转一个副偏角的角度。

5、修磨刀尖圆弧时通常以左手握车刀前端为支点,用右手转动车刀的尾部,让刀尖圆弧自然形成。

车刀刃磨步骤以90°外圆车刀为例,车刀的刃磨分为刀体刃磨和切削部分刃磨两部分,刀体在白色的氧化铝砂轮上刃磨,刃磨要求不干涉切削加工为原则;切削部分在绿色的碳化硅砂轮上刃磨,粗、精要分开,主要刃磨主后刀面、副后刀面、前刀面,保证正确的几何角度。

1、磨削开始时除去车刀前刀面、后刀面上的焊渣,粗磨先磨主后面,刀杆尾向左偏移,使刀杆与砂轮轴线之间成90°——Kr的夹角,同时磨出主偏角,刀头向上翘38°,以减小车刀和砂轮之间的摩擦,形成主后角。

接着刃磨副后面,刀杆尾部向右偏移,使刀杆与砂轮轴线之间成90°——K/r的夹角,同时磨出副偏角和副后角,最后刃磨前刀面,同时磨出正确的前角。

2、精磨时用金钢石钢笔或砂轮修整块修磨砂轮,保持砂轮平整和锋利,先修磨前刀面,保持前刀面光滑;再修磨主后刀面和副后刀面,保持主、副切削刃平直、锋利;最后左手握车刀前端作为支点,右手转动杆尾部,修磨刀尖圆弧。

3、磨断屑槽:断屑槽在切削过程中起断屑作用,同时保证排屑顺利。

为使切屑碎断,一般要在车刀前面磨出断屑槽;刃磨断屑槽时,必须先把砂轮的外圆与平面的交角处用修砂轮的金钢石笔或砂轮修整块修整砂轮成相适应的圆弧或尖角,刃磨时刀尖可向下或向上移动,刃磨时起点位置应跟刀尖、主切削刃离开一小段距离,刃磨时用力要轻,移动要稳、准,防止砂轮磨伤前刀面和主切削刃。

车刀的刃磨在车床上主要依靠工件的旋转主运动和刀具的进给运动来完成切削工作。

因此车刀角度的选择是否合理,车刀刃磨的角度是否正确,都会直接影响工件的加工质量和切削效率。

在切削过程中,由于车刀的前刀面和后刀面处于剧烈的摩擦和切削热的作用之中,会使车刀切削刃口变钝而失去切削能力,只有通过磨才能恢复切削刃口的锋利和正确的车刀角度。

因此,车工不仅要懂得切削原理合理地选择车刀角度的有关知识,还必须熟练地掌握车刀的刃磨技能。

车刀的刃磨分机械刀刃磨和手工刃磨两种。

机械刀刃效率高、质量好,操作方便。

但目前中小型工厂仍普遍采用手工刃磨。

因此车工必须掌握手工刃磨车刀的技术。

1.砂轮的选用目前常用的砂轮有氧化铝和碳化硅两类,刃磨时必须根据刀具材料来决定。

(1)]氧化铝砂轮氧化铝砂轮多呈白色其砂料韬性好,比较锋利,但硬度稍低(指磨料容易从砂轮上脱落),适于刃磨调整钢车刀和硬质合金的刀柄部分。

氧化铝砂轮也不例外称刚玉砂轮。

(2)碳化硅砂轮碳化硅砂轮多呈绿色,其砂料硬度高,切削性能好比较适于刃磨质合金车刀。

砂轮的粗细料度表示。

GB2477-83规定了41个料度号,粗磨时用粗粒度(基本粒尺寸大),精磨时用细粒度(基本粒尺寸小)。

2.车刀刃磨的方法和步骤现以90度硬质合金(YT15)外圆车刀为例,介绍手工刃磨车刀的方法(1)先磨去车刀前面、后面上的焊渣,并将车刀底面磨平。

可选用粒度号为24#到达36#的氧化铝砂轮。

(2)粗磨主后面和副后面的刀柄部分(以形成后隙角)。

刃磨时,在略高于中心的水平位臵处将车刀翘起一个比刀体上的后角大2度到3度的角度,以便再刃磨刀体上的主后角和副后角(如图1—35)。

可选粒度号为24#到达6#、硬度为中软(ZR1、ZR2)的氧化铝砂轮。

(3)粗磨刀体上的主后面磨主后面时,刀柄应与砂轮轴线保持平行,同时刀体底面向砂轮方向倾斜一个比主后角大2度的角度。

刃磨时,先把车刀已磨好的后隙面靠在砂轮的外圆上,以接近砂轮中心的水平位臵为刃磨的起始位臵,然后使刃磨位臵继续向砂轮靠近并作左右缓慢移动。

机床调整、刀具改进及废刀具的再利用作者:刘军莹来源:《科学与财富》2018年第19期摘要:随着时代的不断发展,对企业的要求也越来越高,而高效低耗是企业发展的主要动力。

在轴承生产企业,材料费占据了企业总生产成本百分之三十左右,充分利用材料以及废料的再利用再生产能极大的降低产品的成本,从而取得较好的经济效益。

因此,怎样提高材料的利用率,如何实现再利用成为了企业主要考虑的问题,就此问题,本文对机床调整、刀具改进以及废刀具的再利用进行讨论,从而为企业找寻利益最大化的生产途径。

关键词:端面刀具、改进、具体措施、机床引言:在日常生产过程中,刀片反复使用,承受巨大的压力,必然会发生磨损和损耗,如果不加以进行解决,必然会降低企业的加工精度以及生产率。

在加工过程中,前后刀面切削会使得切屑分离,前后刀面与切屑工件的接触,不断的摩擦使温度不断升高,压力也不断加大,然后通过物理与化学共同作用便造成了刀具的磨损,再利用便是对这些磨损的刀具进行再加工,从而提高企业的效率。

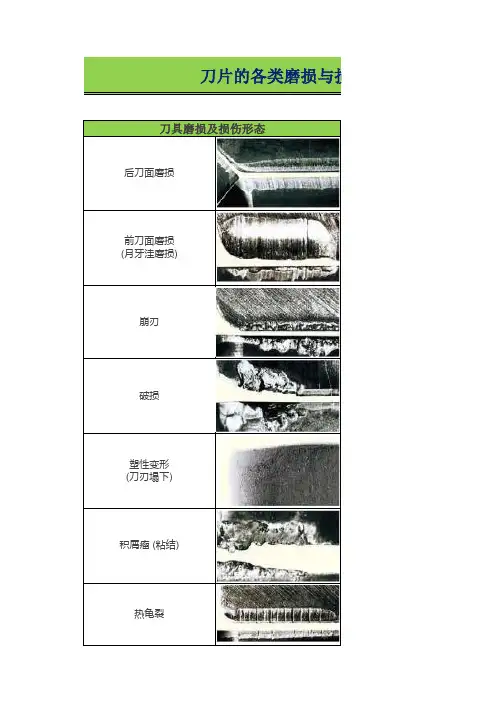

一、常见的刀具磨损形式(一)后刀面磨损任何材料的正常磨损都会使刀片失效,最理想的磨损形式是后刀面磨损,该种类型的磨损较为容易遇见的刀具失效的类型。

该种磨损一般是比较均匀的,会使刀刃变钝。

在工作过程中,后刀面的磨损一般是由于有坚硬的细微夹杂物或者加工硬化的材料切入刀片造成的。

另外,后刀具的快速磨损是最不希望见到的情况,快速磨损会降低刀具的使用寿命,从而达不到典型切削时间。

产生快速磨损主要是进行非金属材料和高温合金的切削时。

(二)月牙洼此种磨损方式主要出现在铁基和钛基的高速加工作业中,是一种热化学问题。

扩散磨损和磨料磨损造成月牙洼。

月牙洼会逐渐增大然后发生刀面微崩甚至导致后刀面的快速磨损。

二、端面刀具的改进及再利用(一)端面刀具改进前状况分析由高速钢材料制作而成的端面刀主要应用在多轴车床上,有着把工作端面车平的作用,新端面刀的长度大约为150mm,一般端面刀长度小于90mm时就不能正常使用了,由于装夹端面刀具的刀架上前后两个紧固端面刀的顶丝距离为60mm,若端面刀长度小于90mm,会使端面刀无法压紧,从而产生了跑刀的现象,严重影响了工作的效率,降低了产品的质量,因此端面刀长度小于90mm就不能再使用,使得每个端面刀的利用率不足百分之五十,造成了极大的浪费,耗费了巨大的成本。

加入刀具破损、磨损、崩刃怎么办?从根本上分析刀具失效原因,附有解决方案,快来了解一下!刀具破损的表现D切削刃微崩当工件材料组织、硬度、余量不均匀,前角偏大导致切削刃强度偏低,工艺系统刚性不足产生振动,或进行断续切削,刃磨质量欠佳时,切削刃容易发生微崩,即刃区出现微小的崩落、缺口或剥落。

出现这种情况后,刀具将失去一部分切削能力,但还能继续工作。

继续切削中,刃区损坏部分可能迅速扩大,导致更大的破损。

2)切削刃或刀尖崩碎这种破损方式常在比造成切削刃微崩更为恶劣的切削条件下产生,或者是微崩的进一步的发展。

崩碎的尺寸和范围都比微崩大,使刀具完全丧失切削能力,而不得不终止工作。

刀尖崩碎的情况常称为掉尖。

3)刀片或刀具折断当切削条件极为恶劣,切削用量过大,有冲击载荷,刀片或刀具材料中有微裂,由于焊接、刃磨在刀片中存在残余应力时,加上操作不慎等因素,可能造成刀片或刀具产生折断。

发生这种破损形式后,刀具不能继续使用,以致报废。

4)刀片表层剥落对于脆性很大的材料,如Tie含量很高的硬质合金、陶瓷、PCBN等,由于表层组织中有缺陷或潜在裂纹,或由于焊接、刃磨而使表层存在着残余应力,在切削过程中不够稳定或刀具表面承受交变接触应力时极易产生表层剥落。

剥落可能发生在前刀面,刀可能发生在后刀面,剥落物呈片状,剥落面积较大。

涂层刀具剥落可能性较大。

刀片轻微剥落后,尚能继续工作,严重剥落后将丧失切削能力。

5)切削部位塑性变型具钢和高速钢由于强度小硬度低,在其切削部位可能发生塑性变型。

硬质合金在高温和三向压应力状态直工作时,也会产生表层塑性流动,甚至使切削刃或刀尖发生塑性变形而造成塌陷。

塌陷一般发生在切削用量较大和加工硬材料的情况下。

TiC基硬质合金的弹性模量小于WC基硬质合金,故前者抗塑性变形能力加快,或迅速失效。

PCD、PCBN基本不会发生塑性变形现象。

6)刀片的热裂当刀具承受交变的机械载荷和热负荷时,切削部分表面因反复热胀冷缩,不可避免的产生交变的热应力,从而使刀片发生疲劳而开裂。

刀具的刃磨一般分为手工刃磨和磨刀机刃磨,其中手工刃磨需要掌握严格的技术要领,不但效率低,而且精度差,况且有些刀具(如立铣刀)根本无法手工刃磨,随着数控加工设备的普及,手工刃磨的刀具越来越不适应现代化的加工方式,所以磨刀机越来越受欢迎。

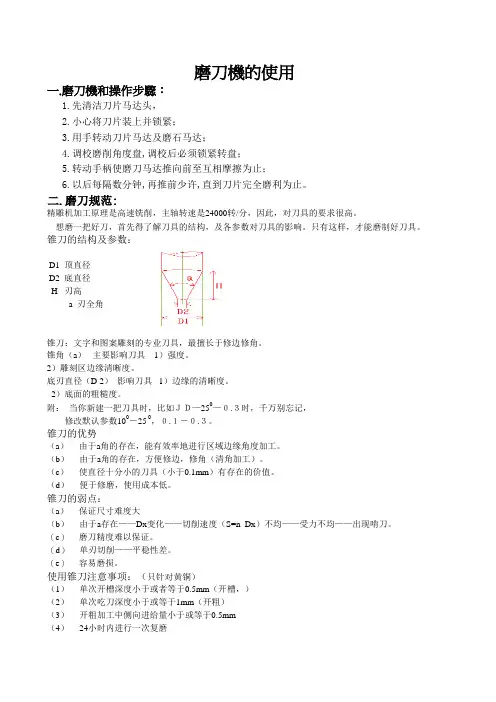

像钻头磨刀机、锯片铣刀磨刀机、雕刻刀磨刀机等得到了迅速推广,那么数控刀具磨刀机如何使用呢?接下里一起来了解下数控刀具磨刀机使用方法1.步骤一:将硬质合金园棒开扁将硬质合金园棒插入磨刀机刀架上刀具弹簧夹头后,在刀架位置插销状态处于锁紧时,分度盘槽为0°基准线,均匀转动长轴微调装置手柄,便刀具慢慢向左方向磨削前进,把将硬质合金园棒磨扁一半,在磨扁时尽量使用刀架以光长轴为轴心上下移动自行修磨砂轮表面的方法,这样可避免将砂轮磨出沟痕来,一般情况开扁尺寸最后精磨要保证留下刀面高出园棒中心0.01-0.03MM注:本初加工工序最好采用150-320粒度金刚石粗精加工砂轮.2.步骤二:将开扁后的刀具磨成锥度松开水平锁紧手柄,转动水平刀架回转装置到1/2刀具锥角计算度数(如:要磨60°的锥尖刀,必须转动到30°-经验角度5°=25°的位置)锁死,调整刀架位置插销为未插入槽内的自由状态时,左手均匀转动长轴微调装置手柄,在刀具慢慢向左方向磨削前进的同时,右手均匀转动刀架收紧螺母手柄使刀具被磨成锥体形状.此工序不能完全将刀尖磨尖,必须留0.4mm左右余2.步骤三:刃磨刀具的刃口部分调整刀架分度盘旋到原定基准线0度槽线上,向右旋转6格槽使刀具开扁面水平向上位置.再调整刀架分度盘向右转动2格为槽线上位置,使插销状态锁紧使刀具固定不能转动,此时左手均匀转动长轴微调装置,便刀架慢慢向左方向磨削前进,把a点刀具左切削刃口精磨出来.4.步骤四:刃磨刀具后背部分在确定磨好切削刃口部分a点以后,拉提插销到位置2上,使刀架转动位置刀具能在限位块内转动,加工c点和超过b点回转磨出后刀背,这样顺时针右手均匀转动刀架螺母手柄同时少量左手均匀转动长轴微调装置,便刀架慢慢向左方向磨削前进使刀具后刀面滚边磨出.5.步骤五:刃磨刀具刀尖部分刀具磨成型后,松开锁紧刀架收紧螺母手柄使刀具处于松开状态把它从弹簧夹头中取出,用双手握住刀柄部分,垂直于砂轮端面仰20-30°后角把刀尖在砂轮端面上轻抛一下同时顺时针一转即可,主要是控制实际加工对刀宽度的要求,一般为:0.1—0.2MM.(这个技术对熟练工人很简单,但初学者要多试几次).一.磨刀機和操作步驟:1.先清洁刀片马达头,2.小心将刀片装上并锁紧;3.用手转动刀片马达及磨石马达;4.调校磨削角度盘,调校后必须锁紧转盘;5.转动手柄使磨刀马达推向前至互相摩擦为止;6.以后每隔数分钟,再推前少许,直到刀片完全磨利为止。

车刀的刃磨1.砂轮的选用:(1)、氧化铝砂轮:呈白色,其砂粒韧性好,比较锋利,但硬度稍低,适用于刃磨高速钢与硬质合金的刀杆部分。

氧化铝砂轮也叫刚玉。

(2)、碳化硅砂轮:呈绿色,其砂粒硬度高,切削性能好,但较脆,适用于刃磨硬质合金车刀。

砂轮的粗细以粒度表示,粗磨时用粗粒度,精磨时用细粒度。

2.车刀的刃磨的方法和步骤:(1)先磨去前面、后面上的焊渣,并将车刀底面磨平。

可用粒度号为24-36号的氧化铝砂轮。

(2)粗磨主后面和副后面的刀柄部分。

刃磨时,在砂轮的外圆柱略高于砂轮中心的水平位置将车刀翘起一个比刀体上后角大20-30的角度,并作左右缓慢移动,以便刃磨刀体上的主后角和副后角。

可选粒度为24-36,硬度为中软的氧化铝砂轮。

(3)粗磨刀体上的主后面。

磨后刀面时,刀柄应与砂轮轴线保持平行,同时刀体的底平面向砂轮方向倾斜一个比主后角大20的角度。

刃磨时,先把车刀已磨好的后隙面靠在砂轮的外圆上,以接近砂轮的中心位置为刃磨的起始位置,然后使刃磨继续向砂轮靠近,并作左右缓慢移动。

当砂轮磨至刀刃处即可结束。

这样可同时磨出主偏角与主后角。

可选用36-60号的碳化硅砂轮。

(4)粗磨刀体上的副后角。

磨副后面时,刀柄尾部应向右转过一个副偏角的角度,同时车刀底平面向砂轮方向倾斜一个比副后角大20的角度,具体刃磨方法与粗磨刀体上主后面大体相同,不同的是粗磨副后面时砂轮应磨到刀尖处为止。

也可同时磨出副偏角和副后角。

(5)粗磨前面。

以砂轮的端面粗磨出车刀的前面,并在磨前面的同时磨出前角。

(6)磨断屑槽。

断屑槽有两种,一种是直线型,适用于切削较硬的材料;一种是圆弧型,适用于较软的材料。

手工刃磨的断屑槽一般为圆弧型,须将砂轮的外圆和端面的交角处用修砂轮的金刚石笔修磨成相应的圆弧。

若刃磨出直线型断屑槽,则砂轮的交角须修磨得很尖锐。

刃磨时可向下磨或向上磨,但选择刃磨断屑槽部位时,应考虑留出刀头倒棱的宽度。

刃磨断屑槽的注意事项:砂轮交角处应经常保持尖锐或具有一定形状的圆弧,当砂轮的棱边有较大的棱角时,应及时修整。

刀具管理精编手册(汇总)引言刀具是工业生产中不可或缺的工具,其性能的优劣直接影响产品的质量和生产效率。

为了确保刀具的有效使用和管理,本手册汇总了刀具管理的关键环节,包括刀具的选择、使用、维护和更换等方面,以供相关人员参考和执行。

1.刀具的选择1.1刀具的类型刀具根据其形状、用途和加工材料的不同,可以分为多种类型,如车刀、铣刀、钻头、镗刀等。

在选择刀具时,应根据加工要求、工件材料和机床性能等因素进行综合考虑。

1.2刀具的材料刀具的材料是影响其性能和使用寿命的关键因素。

常见的刀具材料有高速钢、硬质合金、陶瓷、金刚石等。

不同材料的刀具适用于不同的加工场合,应根据工件材料和加工要求进行选择。

1.3刀具的几何参数刀具的几何参数包括前角、后角、主偏角等,对加工质量、切削力和切削温度等有重要影响。

应根据工件材料和加工要求合理选择刀具的几何参数。

2.刀具的使用2.1刀具的安装刀具的安装应确保其与机床主轴的同轴度,避免因安装不当导致的加工误差和刀具损坏。

不同类型的刀具有不同的安装方式和要求,应按照相关操作规程进行。

2.2刀具的切削参数切削参数包括切削速度、进给量和切削深度等,对加工质量、生产效率和刀具寿命有重要影响。

应根据工件材料、加工要求和刀具性能合理选择切削参数。

2.3刀具的润滑和冷却刀具在加工过程中会产生高温和磨损,适当的润滑和冷却可以降低切削温度、减少磨损,延长刀具寿命。

应根据加工要求和刀具材料选择合适的润滑和冷却方式。

3.刀具的维护和更换3.1刀具的检查和清洁定期检查刀具的磨损和损坏情况,及时清洁刀具上的切屑和污物,可以保证刀具的性能和加工质量。

应根据刀具的使用情况和加工要求制定合理的检查和清洁周期。

3.2刀具的修磨和涂层刀具在使用过程中会出现磨损和损伤,适当的修磨和涂层可以恢复刀具的性能,延长其使用寿命。

应根据刀具的材料和使用情况选择合适的修磨和涂层方式。

3.3刀具的更换当刀具磨损或损坏严重时,应及时更换,以保证加工质量和生产效率。

刀具修磨方案1. 引言刀具修磨是生产制造过程中不可缺少的一环。

随着刀具的使用和磨损,刀具的切削性能和精度会逐渐下降,因此定期对刀具进行修磨是必要的。

本文将介绍一套刀具修磨方案,旨在提高刀具的使用寿命和切削质量。

2. 刀具修磨的重要性刀具修磨的主要目的是恢复刀具的切削性能和精度,延长刀具的使用寿命。

刀具在使用过程中会受到磨损和热膨胀等因素的影响,导致刀具的切削效果下降,工件加工质量下降。

通过定期修磨刀具,可以恢复切削刃的锋利度,提高切削效率,降低生产成本。

3. 刀具修磨的步骤3.1 检查刀具磨损情况在修磨刀具之前,首先需要仔细检查刀具的磨损情况。

常见的刀具磨损形式包括刀口磨损、刀片磨损、刀片边缘磨损等。

通过观察磨损情况,可以确定刀具的修磨方向和修磨量。

3.2 备料准备修磨刀具之前,需要做好备料准备。

备料包括砂轮、修磨液和其他辅助工具等。

根据刀具的材质和磨损情况,选择合适的砂轮和修磨液,确保修磨效果。

3.3 修磨刀具修磨刀具是刀具修磨的核心步骤。

根据磨损情况,选择合适的修磨方式和工艺参数。

常见的修磨方式包括平面修磨、外围修磨、内圆修磨等。

根据刀具的材质和几何形状,选择合适的修磨工艺参数,如修磨速度、进给速度、修磨深度等。

3.4 检验修磨效果修磨刀具之后,需要对修磨后的刀具进行检验,确保修磨效果和修磨质量。

常见的检验方法包括目测检查、手感检查和精度测试等。

通过检验,可以判断修磨是否达到预期效果,如果有问题可以及时调整。

4. 刀具修磨注意事项4.1 安全操作修磨刀具是一个细致的工作,需要注意安全操作。

在修磨过程中,要戴好防护眼镜、口罩和手套,防止刀具碎屑对人身安全产生威胁。

同时,要熟悉修磨设备的操作规程,确保安全操作。

4.2 刀具磨损规律刀具的磨损规律是刀具修磨的重要参考依据。

不同刀具在使用过程中,磨损的位置和程度会有所不同。

了解刀具的磨损规律,可以判断刀具的修磨方向和修磨量。

4.3 修磨工艺参数选择修磨工艺参数对修磨效果和刀具寿命影响很大。

刀具修磨的流程1.刀具修磨前,首先需要清洗刀具的表面。

Before sharpening the tools, it is necessary to clean the surface of the tools.2.确保刀具表面没有残留的附着物。

Make sure there is no residue on the surface of the tools.3.用砂轮砂轮磨刀具的锋利边缘。

Use a grinding wheel to sharpen the cutting edge of the tools.4.砂轮的粗细可以根据需要选择。

The coarseness of the grinding wheel can be chosen according to the requirement.5.磨削时要保持稳定的手法。

Keep a stable hand while grinding.6.砂轮的转速要适中。

The speed of the grinding wheel should be moderate.7.砂轮磨刀时要逐渐形成锋利的刀口。

Gradually form a sharp edge on the tools while grinding.8.注意磨削的方向和角度。

Pay attention to the direction and angle of the grinding.9.确保刀具两侧磨削均匀。

Make sure the tools are evenly sharpened on both sides. 10.可以用砂纸进行精细的修磨和打磨。

Fine sharpening and polishing can be done with sandpaper.11.检查刀具是否达到预期的锋利程度。

Check if the tools have reached the desired sharpness. 12.可以用手感来测试刀具的锋利度。

[独门秘笈]怎样磨刀才锋利——常用刀具刃磨理论和技术之一怎样磨刀才锋利?仁者见仁,智者见智,网上流传的经验和方法很多,也很有效。

本文从理论分析出发,试图发掘常用刀具的刃磨技术基本原理,并在此基础上提出新的刃磨方法和技巧以歆读者。

(文中锋利性的比较,建立在相同刃磨技术水平之上)本文容仅代表个人浅见,鄙薄和错漏之处在所难免,敬请见谅并斧正。

一、什么样的刀刃才锋利?常用刀具的锋利性检测,目前尚没有统一的行业标准,通常根据刀具在推纸、剃毛和断发等方面的具体表现判定。

而从刀刃的结构特征分析,刀刃的锋利性主要取决于以下五个重要因素。

1.刃角刃角越小,刃部越尖,切入阻力也越小,锋利性也越高,它是影响锋利性的重要因素。

2.刃口半径刃口半径越小,切入压力也就越小,自然也越锋利,这是使刀具锋利的最关键要素。

3.刃纹刃纹方向与切割方向相同时,更容易切入,也更锋利,各刃纹相互平行且与刃口垂直(纵刃纹)时最佳。

刃纹在刃缘处产生的微锯齿,也有利于提高锋利性。

4.毛边毛边会大大增加刀刃的切入阻力,是影响锋利性的重要因素,锋利的刀刃应该没有毛边。

5.微锯齿严格的说,刃缘都是有微锯齿的,齿向与切割方向一致时,切入压力越小,刀刃也越锋利。

二、刀具与锋利性的关系同一把刀,同样的刃磨方法,为什么小角度刃磨要锋利得多?(仅仅从“劈”的力学关系是根本无法解释的)同样的刃磨方法,相同的刃磨角度,同样的材料和热处理,为什么不同形状的刀具锋利性相差甚远?为什么不锈钢刀具相对更难磨?为什么手的定位误差最少也有几毫米,而磨出的刃口却可薄至数微米?为寻找上述问题的答案,请关注以下分析。

1.怎样才能使刃口半径最小?决定锋利性的五个主要因素中,刃角是事先确定的,微锯齿主要与材质有关,清理毛边属于后期处理,因此,磨刀时需要着重解决尽可能减少刃口半径和产生纵刃纹这两个问题。

要获得尽可能小的刃口半径,关键是要设法尽量延后刀刃卷口(因为一旦卷口就会产生毛边,继续磨削只会使毛边扩大,很难使刃口半径进一步减小)的时机,为此必须做到如下两点。

拉刀修磨工艺研究摘要:拉削是一种高精度、高效率的可最终成型的机械加工方法。

拉刀修磨对使用现场的影响至关重要,它直接关系到零件型面以及零件表面粗糙度是否合格,关系到零件能否顺利拉削。

关键词:拉刀;拉削;修磨;Study On Roll Forming Process OfStator BladeAbstract:Broaching is a kind of high precision and high eficiency can be eventually orming machining methods.Broach grinding is very important to the use of the scene, it .is directly related to the surface of parts and parts surface roughness is qualified,related tothe smooth broaching of parts.Key Words:Broach;broachin;grinding;1.概述在发动机零件加工中,拉削主要用于盘和叶片榫槽、榫齿的加工。

拉削是一种高精度、高效率的可最终成型的机械加工方法;传统的拉削工艺是在液压传动的拉床上以较低的切削速度实现的。

拉削时所用的刀具称为拉刀,利用拉刀的结构形状和尺寸精度,通过拉床刀座的直线运动,在牵引力或推力的作用下,使刀具一次通过工件表面,完成榫槽、榫头、内花键、特型孔等复杂型面的一种加工方法称为拉削。

完成一个榫槽拉削后,通过机床的分度盘或夹具分度后拉削下一个榫槽,以此类推。

而在实际拉削过程中,总会出现各种问题制约着拉削的效率,特别是拉刀出现的问题最多。

2拉削特点1.运动简单,拉削只需要一个主运动,而进给运动是依靠拉刀刀齿的齿升量来完成的。

2.生产率高,拉刀齿数很多,又是几个刀齿同时参与切削,一次拉削行程中可以完成粗、半精和精加工工序,因此生产率很高。

刀具修磨技术基础

编辑:B2B99商业服务站文章来源:网络我们无意侵犯您的权益,如有侵犯请[联

系我们]

刀具修磨技术基础

一、刀具材料

在刀具修磨中常见的刀具材料有-高速钢(HSS)、粉末冶金高速钢(PM-HSS)、硬质合金(HM)及PCD、CBN等超硬材料。

高速钢刀具锋利、韧性好,硬质合金刀具硬度高但韧性差。

硬质合金刀具的密度明显大于高速钢刀具。

这二种材料是钻头、绞刀、铣刀和丝锥的主要材料。

粉末冶金高速钢的性能介于上述二者材料之间,主要用于制造粗铣刀和丝锥。

高速钢刀具因材料韧性好,故对碰撞不太敏感。

但硬质合金刀具硬度高而脆,对碰撞很敏感,刃口易蹦。

所以,在修磨过程中,必须对硬质合金刀具的操作和放置十分小心,防止刀具间的碰撞或刀具摔落。

二、刀具磨床

由于刀具材料很硬,所以,一般只能采用磨削来改变其外形。

在刀具的制造、修磨中常见的刀具磨床有以下几种-

1磨槽机-磨钻头、立铣刀等刀具的槽或背。

2磨顶角机-磨钻头的锥形顶角。

3修横刃机-修正钻头的横刃。

4手动万能刀具磨床-磨外圆、槽、背、顶角、横刃、平面、前刀面等。

常用于数量少、形状复杂的刀具。

5五轴联动CNC磨床-功能由软件确定。

一般用于修磨数量大、精度要求高、但不复杂的刀具,如钻头、立铣刀等。

三、砂轮

1磨粒

不同材质的砂轮磨粒适合于磨削不同材质的刀具。

刀具的不同部位需要使用的磨粒大小也不同,以确保刃口保护和加工效率的最佳结合。

氧化铝-用于磨HSS刀具。

砂轮价廉,易修正成不同的外形用于修磨复杂的刀具。

碳化硅-用于修正CBN砂轮和金刚石砂轮。

CBN(立方碳化硼)-用于磨HSS刀具。

价高,但耐用。

国际上,砂轮用B来表示,如B107,其中107表示磨粒直径的大校

金刚石-用于磨HM刀具,价高,但耐用。

砂轮上用D来表示,如D64,其中64表示磨粒直径的大校

2形状

为了方便磨削刀具的不同部位,砂轮应有不同的形状。

最常用的有- -平行砂轮(1A1)-磨顶角、外径、背等。

-碟形砂轮(12V9, 11V9)-磨螺旋槽、铣刀的主、副切削刃,横刃等。

砂轮经过一段时间的使用后需要修正其外形(包括平面、角度及圆角R)。

砂轮必须经常用清理石把填充在磨粒间的切屑清理掉以提高砂轮的磨削能力。

四、刀具参数

1名称定义

在此约定-在硬质合金钻头中,使刀刃钝化的工序叫“倒刃”,倒刃的宽度与被切削材料有关,一般在0.03-0.25mm之间。

在棱边上(刀尖点)倒角的工序叫“倒棱”。

在立铣刀中,圆周面上的刃为主切削刃。

端面上的刃为副切削刃。

2 HM钻头与HSS钻头的区别

HSS钻头-顶角一般是118度,有时大于130度;刀刃锋利;对精度(刃高差、对称度、周向跳动)要求相对低。

横刃有多种修法。

HM钻头-顶角一般为140度;直槽钻常常为130度,三刃钻一般为150度。

刀刃和刀尖(棱边上)不锋利,往往被钝化,或称倒刃和倒棱;对精度要求高。

横刃常被修成S-形,以利于断屑。

五、修磨要则

1正确选用砂轮(种类、型号)。

2对新到的刀具,先测量主要几何参数并作记录存档,尤其要记录钻头的倒刃、倒棱及横刃修正情况。

3先输入砂轮数据,再输入刀具的数据。

4修磨后测量刀具主要参数、并与修磨标准比较后再修正。

(。