电控天然气发动机ECU中新型驱动电路的设计[1]

- 格式:pdf

- 大小:211.47 KB

- 文档页数:4

(完整版)《发动机电控系统检测与维修》B卷及答案20 -20 学年第⼆学期汽修 XXX 班《发动机电控系统检测与维修》试卷 B (闭卷)(考试时间:120分钟)⼀、填空题(每空1分,共18分)。

1、⽬前,应⽤在发动机上的⼦控制系统主要包括电控燃油喷射系统、____________系统和其他辅助控制系统。

2、电控燃油喷射系统由____________系统、空⽓供给系统、控制系统组成。

3、节⽓门体主要由___________和怠速空⽓道等组成。

4、采⽤顺序燃油喷射⽅式的发动机必须具备____________信号。

5、发动机冷却液温度越低,燃油越不易雾化,喷油脉冲宽度就应该_______。

6、电控燃油喷射系统按喷射⽅式分为喷射、间歇喷射。

7、在使⽤数字式万⽤表时,严禁电控元件或电路处于______________时测量电阻。

8、故障诊断仪俗称____________,它是⼀种多功能的诊断检测仪器。

9、多点喷射是在每缸进⽓门处装有个喷油器。

10、在采⽤间歇喷射⽅式的电控燃油喷射系统中,电脑必须控制喷油器的开始时刻。

11、测试灯分为_____________测试灯、⾃带电源测试灯两种类型。

12、使发动机产⽣最⼤输出功率的点⽕提前⾓称为_______点⽕提前⾓。

13、电控点⽕系统⼀般由电源、__________、ECU 、点⽕器、点⽕线圈、分电器、⽕花塞等组成。

14、电源⼀般是由蓄电池和________共同组成。

15、⾟烷值较低的汽油抗暴性较__________,点⽕提前⾓则应减⼩。

16、发动机起动时,按________内存储的初始点⽕提前⾓对点⽕提前⾓进⾏控制。

17、点⽕过晚会造成发动机性能_________、排⽓管放炮。

18、在怠速控制系统中ECU需要根据节⽓门位置信号、____________信号确认怠速⼯况。

⼆、判断题(正确的在括号内画“√”,错误的画“×”,每⼩题1分,共25分)。

潍柴天然气发动机燃气电控系统潍柴天然气发动机燃气电控系统是一种现代化的发动机控制系统,它使用了先进的燃气电控技术来管理汽车发动机的燃烧过程,帮助汽车发动机实现高效、节能的运行。

燃气电控系统的原理潍柴天然气发动机燃气电控系统的原理是通过控制发动机的燃气供给和进气量来实现发动机功率的调节,从而达到节能降耗的目的。

该系统采用了高精度的气体压力传感器、温度传感器、节气门等传感器来实时检测发动机的运行状态,并根据这些数据计算燃气供给和进气量等参数,实现对发动机的控制。

燃气电控系统适用于双燃料发动机,它可以自动识别燃气或汽油等燃料,当汽油供应不足时,自动切换到天然气燃料模式。

此外,该系统可以实现发动机的自动停机和自动重启,并能实现发动机的远程控制。

燃气电控系统的优点潍柴天然气发动机燃气电控系统有以下优点:1.节能降耗:燃气电控系统可以实时检测发动机的运行状态,并根据数据计算燃气供给和进气量等参数,从而实现对发动机的控制,使发动机在保证运行的同时实现节能降耗。

2.环保节能:潍柴天然气发动机采用的是天然气作为燃料,其燃烧过程中排放的有害气体少,是一种环保节能的燃料。

3.稳定可靠:燃气电控系统使用高精度的传感器来保证系统的稳定性和可靠性,从而提高了汽车发动机的可靠性。

4.自动智能:燃气电控系统可以自动识别燃气或汽油等燃料,并自动切换到天然气燃料模式。

此外,该系统可以实现发动机的自动停机和自动重启,并能实现发动机的远程控制,具有智能化和便捷化的特点。

燃气电控系统的应用范围潍柴天然气发动机燃气电控系统适用于各种搭载天然气发动机的汽车,包括公交车、出租车、物流车、工程车等。

其适用范围广泛,具有巨大的市场前景和发展潜力。

潍柴天然气发动机燃气电控系统是一种全新的发动机控制系统,能够实现发动机的高效、节能运行,具有节能环保、稳定可靠、自动智能和广泛适用性等特点。

它的出现无疑将推动汽车行业的技术进步和发展,为实现节能减排和环境保护做出了重要贡献。

汽车ECU方案范文汽车ECU方案( Electronic Control Unit)是指车辆上用于控制和管理各种电子设备的一个中央处理器,是车辆电子系统的核心控制单元。

汽车ECU方案的设计和开发非常重要,它直接影响汽车性能、燃油效率、安全性和用户体验等方面。

本文将详细介绍汽车ECU方案的相关内容。

一、ECU的功能和重要性汽车ECU既可以称为车辆电脑,也可以称为车辆控制单元,是汽车电子系统的核心部件之一、它通过接收各种传感器收集到的车辆和环境信息,对发动机控制、燃油管理、空调系统、动力系统、车身控制、安全系统等进行控制和管理,实现车辆的各种功能和性能。

ECU在汽车中起到了重要的作用,它可以提高发动机的燃烧效率,优化驾驶和乘坐的舒适性,提高安全性能,减少尾气排放,降低油耗等。

二、汽车ECU的工作原理1.数据的输入:ECU通过各类传感器获取车辆和环境信息,例如发动机转速,油门开度,车速,刹车压力,外界温度,氧气浓度等等。

2.数据的处理:ECU根据输入的数据,根据预设的程序和算法进行数据的处理和计算,生成控制信号,控制各个执行器的工作状态,例如调整发动机进气量,燃油喷射量,刹车力度,驱动力分配等等。

3.数据的输出:ECU将处理和计算后的结果通过输出接口发送给相关设备执行动作,例如点火系统,燃油喷射系统,踏板传感器,仪表盘显示等等,从而控制整个车辆的运行状态。

三、汽车ECU方案的设计要点1.系统可靠性:汽车ECU方案需要具备高度的可靠性,不能因为故障导致车辆失去控制。

因此,在设计过程中需要考虑到硬件的稳定性和软件的可靠性,进行合理的备份和容错处理。

2.程序算法优化:汽车ECU需要处理大量的数据,因此程序算法的优化对性能至关重要。

对于不同的传感器和执行器,需要根据实际情况制定合适的算法,提高系统的响应速度和精确度。

3.数据采集和通讯:汽车ECU需要通过各种传感器进行数据采集,因此需要合理选择和设计传感器,保证数据的准确性和稳定性。

摘要为了解决日益严重的环境污染和能源危机的问题,开发了一种以天然气和柴油为燃料的电控双燃料发动机。

它是在电控柴油机的基础上改装而成的,采用柴油引燃天然气的方式来工作。

由于只需另外加装一套天然气供给系统,适当改变一下燃料供给策略,对原柴油机不必作什么改动,故改装简单、成本低。

但改装后天然气替代率高,发动机排放性明显改善。

本设计是在原YC6108电控柴油机的基础上,设计安装一套天然气供给系统,并充分利用原柴油机上的电控系统,通过加装相关传感器,精确控制柴油引燃量和天然气的供给量,来提高原发动机的经济性和排放性。

具体来说,一方面分析了电控天然气发动机燃料供给策略,对天然气供给系统进行了整体设计;另一方面重点设计了天然气供给系统的一些主要专用装置,如:气瓶、瓶口阀、手动关闭阀、充气阀、燃气压力调节器、加温器等,对其它所需部件按国家标准进行了选用;同时还根据公交车车架,对天然气供给系统布置与安装进行了分析与设计。

关键词:柴油机;天然气;双燃料发动机;供气系统AbstractIn order to solve the increasingly serious energy crisis and environmental pollution problems, we develop a electronically controlled dual-fuel engine natural for natural gas and diesel fuel. It is Modified by a electronically controlled engine, and work by diesel igniting the natural gas. We only add a natural gas supply system on the diesel engine, and give some appropriate changes in the fuel supply strategy, but the diesel engines emissions significantly improved.We develop this electronically controlled dual-fuel engine on the basis of the YC6108 Diesel Engine. We make full use of the electronic control system on the diesel engine and precisely control the diesel and natural gas supply to improve the engine of the economy and emissions. On the one hand, we analyze fuel supply strategy, and design the gas supply system; On the other hand, we focused on the design of the gas supply system for some major installations, such as: the cylinder, the cylinder valve, filling gas Valves, gas pressure regulator, heating regulator, etc. We also design the gas supply system layout and installation under the bus frame.Key words:Diesel engine; Natural gas; Dual-fuel diesel engine; Gas supply system目录1 前言 (1)2 原始设计数据 (2)2.1 柴油机数据 (2)2.2 公交车数据 (3)3 系统整体设计 (4)3.1 控制原理设计 (4)3.2 各部件功用 (4)3.2.1 气瓶 (4)3.2.2 压力调节器 (5)3.2.3 气体流量阀 (5)3.2.4 中央控制器 (5)3.2.5 油门位置传感器 (5)3.2.6 柴油油量控制器 (5)3.2.7 冷却水温度传感器 (6)3.2.8 控制面板 (6)4 储气系统设计 (7)4.1 气瓶设计 (7)4.1.1 材料选择 (7)4.1.2 储气压力确定 (7)4.1.3 结构设计 (8)4.1.4 尺寸设计 (8)4.2 手动关闭阀设计 (9)4.2.1 结构设计 (9)4.2.1 阀杆设计 (10)4.3 瓶口阀设计 (13)4.3.1 结构设计 (13)4.3.2 泄放直径校核 (14)4.4 充气阀设计 (15)4.5 其它部件选用 (16)5 供给系统设计 (17)5.1 燃气压力调节器设计 (17)5.1.1 结构设计 (17)5.1.2 阀口设计 (18)5.1.3 密封膜片设计 (20)5.1.4 弹簧设计 (21)5.3 加温器设计 (25)5.3 其它部件选用 (26)6 总体布置 (27)6.1 气瓶布置 (27)6.2 气瓶架设计校核 (30)7 结束语 (32)参考文献 (33)致谢 (34)1 前言随着社会发展,汽车保有量的不断增多,由汽车导致的环境污染和能源危机的问题日益严重。

国Ⅲ发动机电器线路工作原理

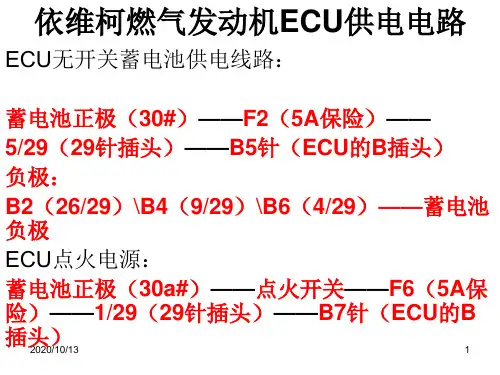

1、打开蓄电池开关,ECU17号脚通电,ECU通电后给74、75脚24V电压,此时主继电器两端都是24V电压,两端电位相等继电器不导通。

2、钥匙开关打到“ON”时,PCV继电器一端是24V电压,另一端接地,两端有电位差PCV继电器导通,PCV1、PCV2通电。

同时ECU46、56脚通电,ECU给74、75脚低电压信号,因主继电器一端接电源,两端产生电位差,继电器导通35、76脚控制喷油器使喷油器通电。

主继电器另一路通ECU5、6、7号脚控制发动机各传感器及底盘线路开关;钥匙开关打到“ON”时另一路是45、44、82、85脚,45脚预热指示灯只有在ECU 从进气温度、燃油温度、出水温度三个传感器获得的数据能满足条件后发动机预热指示灯才亮起;44号排气制动在主继电器通电后,给排气制动继电器一端24V电压,当排气制动开关开启后,ECU给排气制动继电器另一端的36号脚底电压信号,该继电器即闭合通电,排气制动指示灯亮起;82号故障指示灯在通电后就亮起,发动机起动后熄灭;85号脚双扭矩空车指示灯在99号双扭矩开关开启后亮。

3、当钥匙开关打到“STAR”时,48号脚通电后,42号脚由高电压转变为低电压信号,66号脚是高电压接通空挡继电器另一端,空挡继电器闭合通电,起动继电器一端接地产生电位差闭合通电,起动马达通电工作。

一汽锡柴发动机培训——EControls天然气电控系统销售公司2014年7月2天然气产品介绍1Econtrols 天然气系统2天然气发动机维护保养常识33天然气产品介绍16SF 6SL 6SM 6SNCA6SF天然气发动机平台介绍:CA6SF系列发动机是为适应国家节能减排而开发的大中型客车国Ⅴ平台产品 , 采用美国E-controls 公司的燃气系统。

产品特点:燃气系统、点火线圈、火花塞、活塞、活塞环、曲轴、轴瓦和强力螺栓等关键零部件采用国际一流品牌;产品采用国际主流电控天然气系统,技术成熟。

适用车型:9-10.5米公交客车;8.9-10米公路客车以及9-10.5米团体车。

国五产品型号CA6SF2-17E5N CA6SF2-19E5N CA6SF2-21E5N 总排量(L)7.13额定功率/转速(kW/r/min)128/ 2300143 / 2300158 / 2300最大扭矩/转速(Nm/r/min)630/1300~1500690/1300~1500750/1300~1500全负荷最低燃气耗率(g/kW·h)195噪声dB(A)≤95技术路线氧化反应器长×宽×高(mm)1235×760×9804CA6SL天然气发动机平台介绍:CA6SL系列发动机是为适应国家节能减排而开发的大中型客车国Ⅴ平台产品 , 采用美国E-controls 公司的燃气系统。

产品特点:燃气系统、点火线圈、火花塞、活塞、活塞环、曲轴、轴瓦和强力螺栓等关键零部件采用国际一流品牌产品采用国际主流电控天然气系统,技术成熟采用梯形框架,增加整机结构刚度,减小振动适用车型:11-13.7米公交客车;10.5-12米高等级公路客车以及团体车型号CA6SL2-22E5N CA6SL2-24E5N CA6SL2-26E5N CA6SL2-29E5N 总排量(L)8.57额定功率/转速(kW/r/min)160/1900179 / 1900195/2100216/2100最大扭矩/转速(Nm/r/min)790/1300~1500935/1300~15001035/1300~15001050/1300~1500全负荷最低燃气耗率(g/kW·h)192噪声dB(A)≤95技术路线氧化反应器长×宽×高(mm)1285×820×1160国五产品5CA6SM天然气发动机平台介绍:CA6SM系列发动机是为适应国家节能减排而开发的大型客车国Ⅴ平台产品 , 采用美国E-controls 公司的燃气系统。

・电子控制・电控天然气发动机ECU 中新型驱动电路的设计郭林福,张 欣,李国岫(北京交通大学机械与电子控制工程学院动力工程系,北京 100044) 摘要:根据天然气发动机喷气电磁阀实际工作时电磁力的变化特点,设计了新型电磁阀驱动电路,使电磁阀开启力足够且有效地降低了功耗和发热量;在点火驱动电路中使用新型IG B T 模块,使系统结构简化,元件数量减少;设计的PWM 工作方式带电流反馈和过流保护的怠速控制阀驱动电路,使怠速控制更为灵活精确。

关键词:天然气发动机;电控单元;驱动电路中图分类号:T K411 文献标识码:B 文章编号:100122222(2005)0320036204 我国正在实施的“西气东输”工程将大大促进天然气管道沿线各大中城市广泛使用天然气汽车[1],这成为治理城市大气污染和合理使用能源的重要措施。

在天然气发动机中采用电子控制多点顺序喷射、稀燃闭环控制及高能电子点火等先进技术是发展方向,而实现这些技术的关键是开发高性能的电控单元(ECU );尤其是我国加入W TO 后,在国外产品大量涌入中国市场的大环境下,开发具有自有知识产权的ECU 更为重要。

ECU 是发动机的控制核心,不仅承担数据采集与处理、工况判断与计算及控制输出等功能,还要适应发动机振动、噪声及高温等复杂恶劣的工况。

考虑到6缸多点顺序喷射天然气发动机要同时控制喷气和点火的复杂性,并满足车辆使用条件和最后产品化的要求,在新一轮的开发中选用的MCS12系列16位微控制器,带有8通道的增强型定时器(EC T ),能够满足实时控制喷射和点火的要求;具有多个SPI ,SCI 和CAN 等通信模块,能够满足多种通信和监控要求[2]。

ECU 硬件是实现各种控制功能的物质基础,其设计包括输入信号的调理和滤波,AD 以及输出的多级驱动,外壳和散热器及接口线束等内容[3]。

本文着重论述这一轮开发中相对于原有ECU 硬件中的改进之处,主要包括喷气阀驱动电路,点火驱动电路以及怠速控制阀驱动电路等。

1 喷气阀驱动电路设计及其性能电磁阀在开启瞬间需要较大电流以提供较大的开启力,保证可靠开启并减少喷射延时;开启之后,由于针阀和线圈之间的距离大大减小,维持电磁阀保持开启状态所需的电磁力要小得多,因而保持电流也要小得多,一般仅为最大电流的1/4左右。

原有的喷气阀驱动电路仅是简单采用了电压控制的MOSFET 管,该电路在喷射信号到来之后,电磁阀线圈和MOSFET 管中的电流开始上升,当电磁力克服了电磁阀弹簧的弹力之后,电磁阀开启,但通过电流仍然继续上升到由电源电压和电路阻抗确定的最大电流,并将一直持续到喷射信号结束时为止。

这样,该电路工作时就要消耗较大的能量,MOS 2FET 管和电磁阀线圈的发热量也明显增加,加大了散热的难度,并可能降低元器件和系统工作的稳定性和可靠性。

为了解决这一问题,采用输出脉宽调制(PWM )信号的方式来控制电磁阀,软件设计在喷射开始时,PWM 信号采用较大的占空比,保证电磁阀的开启;在电磁阀开启后减小PWM 输出信号的占空比[4],使通过电磁阀线圈的平均电流减小。

但这样就增加了软件编制的工作量,增加了MCU 的负担,并且在软件上也很难准确确定电磁阀的开启时刻。

为解决这一问题,采用一种能够实现电流随电磁阀开启状态自动改变的专用芯片[5]。

单一电磁阀的驱动电路原理如第37页图1所示,其中U1就是该专用芯片。

电磁阀线圈的负极接到图中INJ 1节点上,当微控制器的喷气输出信号加到INJ I1节点上时,功率晶体管Q1导通,线圈通电。

这一芯片可以通过外部电阻设定电磁阀线圈回路电路所需的最大电流,当电路中通过的电流达到最大值之后,立 收稿日期:2004209230;修回日期:2005203209作者简介:郭林福(1975—),男,江西省安远县人,讲师,博士,研究方向为内燃机电子控制技术与增压技术1第3期(总第157期) 2005年6月 车 用 发 动 机V EHICL E EN GIN E No.3(Serial No.157) J un.2005 即将电流降为原来的1/4,然后用斩波恒流的方式保持该电流值直到喷射信号结束。

此外,该芯片还可通过外部电阻和电容设定最长的开启时间,如开启时间超过这个值,电路将自动关闭,这可以起到在MCU 发生故障时保护功率管和电磁阀的作用。

图1 改进后喷气阀驱动电路原理图 工作在喷气脉宽为18ms 时,改进前后通过电磁阀线圈的电流随时间变化的情况见图2。

图2 改进前后电磁阀线圈工作电流的变化 从中可看到,喷射脉宽小于7ms 时,由于电磁阀线圈感抗的作用,电流不能达到设定的最大值,因而这时该电路不会有限流作用,此时两种电路的工作电流变化情况一样;但喷射脉宽继续加大时,两种电路有了明显的差别。

电磁阀的工作电压为12V ,在喷射脉宽为18ms 时,改进后的电路与原电路相比,一次喷射中减少的消耗功为ΔW =U (i 2-i 1)t cut =673.2,(mJ );式中,U 为电磁阀工作电压;i 1和i 2分别为两种电路下的工作电流;t cut 为新电路发生限流后的喷射持续时间。

减少的消耗功相对于原电路一次喷射所需功的百分比为ΔW /W =U (i 2-i 1)t cut Ui 2t all=47.2%,式中,t all 为喷射脉宽。

显然,喷射脉宽越大,该百分比值也越大,新电路的优越性就越明显。

2 点火驱动电路设计天然气与空气混合物所需的点火能量较大,而且本增压机型采用稀燃技术,为了保证发动机点火正常,采用了高能点火系统,并采用由微机控制的直接顺序点火方式。

发动机实时的点火提前角由当前的转速和进气压力查表确定,经进气温度等修正后,结合凸轮轴判缸信号计算确定最终的各缸点火时刻以及初级线圈的通电时间。

本系统设计的初级线圈储存的点火能量为140mJ ,次级线圈点火电压峰值为30000V ,初级线圈的最短通电时间为8ms 。

试验证明,这一点火能量保证发动机在各种工况下都能可靠点火。

原点火驱动电路为2级驱动,并且有一个控制发动机是否点火的总开关电路,只有在总开关电路导通后,控制各缸是否点火的信号才能生效。

这一电路较为复杂,所用分立元器件较多,整个电路的可靠性有可能降低。

本系统中,点火模块和ECU 相分离,以减少点火系统对ECU 的干扰,并便于点火模块的维修或更换。

新型点火功率模块(IG B T 模块)可以由微控制器的输出管脚直接驱动,取消控制发动机是否点火的总开关电路,整个驱动电路相当于简化为原来的一级驱动;IG B T 模块还有限流及保护等功能。

改进后单缸的点火驱动电路原理如图3所示,其中输入极(Gate )端接微控制器的点火控制信号,而集电极(Collector )端接点火初级线圈负极。

可见,整个点火驱动电路得到了极大的简化,甚至可以将点火模块合并到ECU 中。

图3 新的单缸的点火驱动电路原理图3 怠速控制阀驱动电路设计为了使发动机在冷车运转及空调和电器负荷、自动变速器、动力转向伺服机构等接入的情况下保持怠速稳定,本系统设有怠速转速控制装置。

该装置采用由ECU 控制的怠速控制阀(ISC )来调节旁・73・2005年6月 郭林福,等:电控天然气发动机ECU 中新型驱动电路的设计 通气道的空气流量,结合对发动机燃料喷射量的控制,以实现对怠速工况的全面控制。

ISC 是一个比例电磁阀,阀头的位置决定于电磁力和弹簧力的平衡,而电磁力则决定于通过电磁线圈的电流大小。

ECU 根据发动机的工况信息决策并发出相应的PWM 信号,当信号的占空比增大时,通过线圈的电流平均值增大,电磁力增大,阀轴连同阀头的平衡位置上移,怠速旁通气道的面积增大;反之,阀头下移而减小气流通路面积。

按照上述工作原理,设计了ISC 的驱动电路(见图4)。

该电路的主体部分是由一个三极管和一个达林顿管构成的放大电路。

控制ISC 的PWM 信号从IDL E_I 标号处接入,ISC 的负极从IDL E_VALVE 标号处接入,高电平时达林顿管导通,低电平时达林顿管关闭,从而控制着ISC 中线圈电流的通断;PWM 的占空比改变时,线圈电流也随之改变,使ISC 中的流通面积改变。

该电路还有过流保护功能,当线圈中的电流超过最大额定电流的2倍时,图中所示的比较器LM339输出翻转,与门74LS08输出低电平,使达林顿管截止。

为了提高控制精度,该电路还带有电流反馈环节,通过ISC 的电流值先转化为电压值,放大后再采样输入到微控制器中。

当电路的工作参数因各种因素改变时,可以通过改变PWM 信号的占空比保持回路中的电流为一定值。

图4 怠速控制阀驱动电路原理图4 电路测试与台架试验用模拟信号和电磁阀、点火线圈和怠速旁通阀等执行器部件对电路进行了静态测试。

将电磁阀驱动电路和点火驱动电路的工作信号频率从0Hz 逐渐上升至30Hz (相对于发动机最高转速为3600r/min ),且使电磁阀喷射持续时间从3ms 变到25ms ,点火线圈通电时间从3ms 变到8ms 。

在这个过程中,测试电路各关键节点处的电流和电压参数,均符合设计要求;电磁阀、点火线圈及火花塞能按照控制信号的要求正确动作。

将怠速旁通阀驱动电路PWM 信号的占空比从10%变化到100%,经检测电路的电流电压参数也符合要求,怠速旁通阀在占空比为30%时开始动作,在100%时全开。

为了检验电路的可靠性,在周围环境温度为30℃时,以工作频率18.33Hz 、喷射持续时间为20ms 、点火线圈通电时间为6ms (相对于发动机标定工况)使驱动电路持续工作24h ,怠速旁通阀在最大开度下持续工作24h ,各驱动电路工作正常,经测量发热元件的温升不超过45℃(在允许的温升范围内)。

包含以上电路的ECU 在天然气发动机试验台架上进行了各种工况下的多次试验,累计工作时间已超过500h ,各电路均能正常工作,性能稳定。

5 结论1)喷气阀驱动电路的功率消耗比原有电路减少,电路的散热量随之减少,散热器的体积减小,电路的稳定性和可靠性提高;2)点火驱动电路采用了新型的IG B T 模块,元件数目和印刷板面积大为减少,有利于可靠性的提高;3)设计的PWM 工作方式ISC 驱动电路带有过流保护和电流反馈功能,提高了电路的工作可靠性和控制精度;4)经模拟测试和发动机台架试验,说明新设计的电路达到了预定的性能,新的电控系统比原系统体积更小,功耗更小,可靠性和抗干扰能力更强。

・83・ 车 用 发 动 机 2005年第3期参考文献:[1]宋 均,黄 震.车用天然气发动机技术及其应用[J ].天然气工业,2002(6):88291.[2]ZHAN G Y ou 2tong ,L IU Xing 2hua ,YAN G Qing.TheStudies of an Electronically Controlled CN G System for Dual Fuel Engines[C].SA E 200120120145.[3]Bortolazzi J uergen (Daimler —Benz A G ),Hirth Thom 2as ,Raith Thomas.Specification and Design of Electronic Control Units[J ].European Design Automation Confe 2rence Proceedings ,1996(1):36241.[4]程 刚,李绍安,钱圆圆.基于32位微控制器的高压共轨ECU 的开发[J ].现代车用动力,2003(2):12216.[5]王 珂,常久鹏.L N G 多点喷射发动机32位电控系统软硬件设计[J ]1北京理工大学学报,2000(12):68526871Design of N e w Driving Circuits in ECU for Electronic Controlled CNG EngineGUO Lin 2f u ,ZHAN G Xin ,L I Guo 2xiu(Department of Power Engineering ,School of Mechanical and Electronical ControlEngineering ,Beijing Jiaotong University ,Beijing 100044,China )Abstract:According to the force needed for opening and retaining the solenoid valve ,a new driving circuit is designed for so 2lenoid valve for gas injection.This circuit can provide enough opening force and lower energy consumption and heat emission.The circuit for ignition is redesigned using new type IG B T module ,system structure is thus simplified and component number is greatly reduced.Driving circuit for idle speed control valve using PWM signal is designed ,which has f unctions such as over 2current protection and current feedback.Tests show that compared with original electronic control system ,the new system is smaller ,more reliable and consumes less energy.K ey w ords :CN G engine ;ECU ;driving circuit[编辑:张玉花]・使用经验・不要忽视连杆小头的装复 连杆受力大而复杂,对其检验和装配的要求非常严格,但一些维修人员在装复连杆过程中,只注意对连杆大头按标准装复,而对连杆小头的装复则存在随意性,这样做是不科学的。