TM007螺纹孔加工作业指导书

- 格式:doc

- 大小:317.00 KB

- 文档页数:3

攻丝作业指导书一、任务背景攻丝是一种常见的加工工艺,用于在金属材料上制造螺纹孔。

为了确保攻丝工作的质量和效率,制定本指导书旨在提供详细的攻丝作业步骤和操作要点,以帮助操作人员正确进行攻丝作业。

二、作业准备1. 确认所需攻丝工具和材料的齐全性,包括攻丝刀具、攻丝油、冷却液等。

2. 检查攻丝刀具的状况,确保刀具锋利且没有损坏。

3. 准备工作台面和夹具,确保工件稳定固定。

三、操作步骤1. 清洁工件表面,确保无杂质和油污。

2. 使用卡尺或测微仪测量工件尺寸,确认攻丝孔的直径和深度。

3. 根据工件材料和攻丝孔尺寸选择合适的攻丝刀具。

4. 安装攻丝刀具到攻丝刀头,并进行刀具的调整和校准。

5. 在攻丝孔上涂抹适量的攻丝油,以降低摩擦和延长刀具寿命。

6. 将攻丝刀头轻轻放入攻丝孔中,确保刀具与孔口垂直,并逐渐旋转攻丝刀头。

7. 控制攻丝刀头的进给速度,避免过快或过慢,以免损坏刀具或工件。

8. 在攻丝过程中,定期清理刀具上的切屑,避免切屑堆积影响攻丝效果。

9. 根据攻丝孔的深度,适时停止攻丝,并清理孔内的切屑。

10. 完成攻丝后,检查攻丝孔的质量,包括螺纹的完整性和尺寸的准确性。

11. 使用冷却液冷却工件和刀具,以防止过热和损坏。

四、安全注意事项1. 在进行攻丝作业前,佩戴适当的个人防护装备,如安全眼镜和手套。

2. 注意刀具的锋利性,避免触摸刀具的刃口,以免造成伤害。

3. 在操作过程中,保持工作区域整洁,避免杂物和障碍物干扰作业。

4. 注意攻丝油和冷却液的使用安全,避免接触皮肤和吸入。

5. 如遇到异常情况或设备故障,立即停止作业并寻求技术支持。

五、常见问题及解决方法1. 攻丝刀具容易断裂或磨损过快。

解决方法:检查刀具的材质和质量,选择合适的刀具,并注意切削速度和进给速度的控制。

2. 攻丝孔的螺纹不完整或尺寸不准确。

解决方法:检查刀具的调整和校准,确保攻丝刀具与工件孔口垂直,并适时清理切屑。

3. 攻丝作业过程中产生过多的热量。

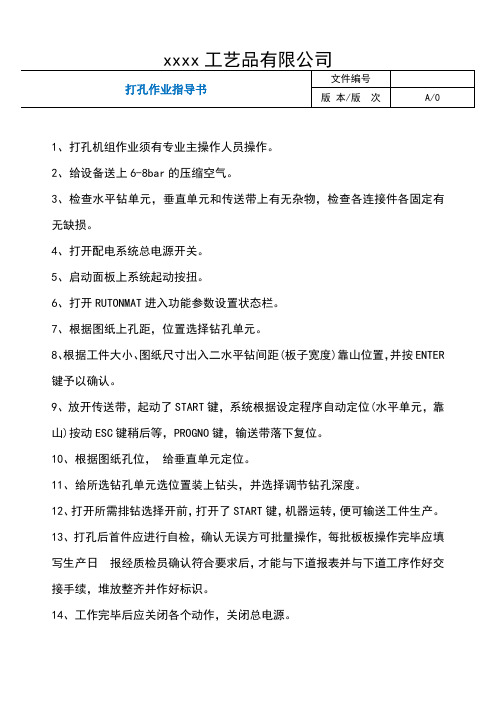

1、打孔机组作业须有专业主操作人员操作。

2、给设备送上6-8bar的压缩空气。

3、检查水平钻单元,垂直单元和传送带上有无杂物,检查各连接件各固定有无缺损。

4、打开配电系统总电源开关。

5、启动面板上系统起动按扭。

6、打开RUTONMAT进入功能参数设置状态栏。

7、根据图纸上孔距,位置选择钻孔单元。

8、根据工件大小、图纸尺寸出入二水平钻间距(板子宽度)靠山位置,并按ENTER 键予以确认。

9、放开传送带,起动了START键,系统根据设定程序自动定位(水平单元,靠山)按动ESC键稍后等,PROGNO键,输送带落下复位。

10、根据图纸孔位,给垂直单元定位。

11、给所选钻孔单元选位置装上钻头,并选择调节钻孔深度。

12、打开所需排钻选择开前,打开了START键,机器运转,便可输送工件生产。

13、打孔后首件应进行自检,确认无误方可批量操作,每批板板操作完毕应填写生产日报经质检员确认符合要求后,才能与下道报表并与下道工序作好交接手续,堆放整齐并作好标识。

14、工作完毕后应关闭各个动作,关闭总电源。

攻丝作业指导书一、任务背景攻丝是一种常见的金属加工工艺,用于在螺纹孔中切削内螺纹。

为了确保攻丝作业的质量和效率,制定本指导书,以提供详细的作业步骤和操作要点。

二、作业准备1. 确认所需攻丝工具和设备的完好性,包括攻丝刀具、攻丝机床等。

2. 准备工作场所,确保干净整洁,避免杂物干扰作业。

3. 穿戴个人防护装备,包括安全帽、防护眼镜、耳塞等。

三、作业步骤1. 检查工件a. 确保工件表面无明显缺陷和污垢。

b. 检查工件的螺纹孔尺寸和形状是否符合要求。

2. 选择合适的攻丝刀具a. 根据工件材料和螺纹孔尺寸选择合适的攻丝刀具。

b. 检查攻丝刀具的刃部是否磨损或损坏,如有问题应及时更换。

3. 安装攻丝刀具a. 将攻丝刀具插入攻丝机床的刀柄中,并紧固。

b. 确保攻丝刀具安装牢固,不松动。

4. 调整攻丝机床a. 根据攻丝刀具的尺寸和工件的螺纹孔尺寸,调整攻丝机床的参数,包括转速、进给速度等。

b. 确保攻丝机床的工作台面平整,调整好工件的夹持方式。

5. 进行攻丝作业a. 将工件放置在攻丝机床上,并进行固定。

b. 打开攻丝机床的电源,启动机床。

c. 按照预定的攻丝路径和速度,操作攻丝机床进行攻丝作业。

d. 注意观察攻丝刀具和工件的状态,及时调整机床参数,确保攻丝质量。

6. 攻丝检查a. 完成攻丝作业后,使用测量工具检查螺纹孔的尺寸和形状,确保符合要求。

b. 检查螺纹孔的表面质量,如有需要,进行打磨或其他修整工作。

7. 清洁和维护a. 关闭攻丝机床的电源,清理工作台面和机床。

b. 对攻丝刀具进行清洁和保养,确保刀具的寿命和性能。

四、注意事项1. 操作人员应熟悉攻丝机床的使用方法和安全操作规程。

2. 在进行攻丝作业时,应注意防护措施,避免发生意外伤害。

3. 对于不同材料和螺纹孔尺寸的工件,应选择合适的攻丝刀具和机床参数。

4. 在攻丝作业过程中,及时观察攻丝刀具和工件的状态,避免因刀具磨损或工件损坏导致质量问题。

5. 攻丝作业完成后,应进行螺纹孔的检查和清洁工作,确保质量和使用效果。

攻丝作业指导书一、任务概述攻丝作业是一项常见的金属加工工艺,用于在金属材料上制作螺纹孔。

本文将详细介绍攻丝作业的标准操作流程、工具要求、注意事项以及常见问题解决方法,以帮助操作人员顺利完成攻丝作业。

二、操作流程1. 准备工作a. 确保操作区域干净整洁,无杂物。

b. 检查攻丝工具的完好性,包括攻丝刀具、夹具等。

c. 选择适合的攻丝工具,根据工件材料和螺纹规格进行选择。

2. 固定工件a. 使用合适的夹具将工件固定在工作台上,确保工件稳定。

b. 根据需要,使用夹具或夹具夹持工件。

3. 预钻孔a. 使用合适的钻头预先在工件上钻孔,以便攻丝刀具进入。

b. 钻孔直径应略大于攻丝刀具的直径。

4. 攻丝操作a. 将攻丝刀具插入钻孔中,确保刀具与工件表面垂直。

b. 适当涂抹润滑剂,减少摩擦力。

c. 以适当的速度和力度旋转攻丝刀具,开始攻丝操作。

d. 保持稳定的力度和速度,避免过度施力或过快旋转。

5. 清理工作a. 攻丝完成后,使用合适的工具清除螺纹孔内的金属屑。

b. 检查螺纹孔质量,确保螺纹完整、无毛刺。

三、工具要求1. 攻丝刀具:根据工件材料和螺纹规格选择合适的攻丝刀具。

2. 钻头:用于预钻孔,直径应略大于攻丝刀具的直径。

3. 夹具:用于固定工件,确保工件的稳定性。

四、注意事项1. 安全操作:佩戴合适的个人防护装备,如安全眼镜、手套等。

2. 刀具选择:根据工件材料和螺纹规格选择合适的攻丝刀具。

3. 润滑剂使用:涂抹适量的润滑剂,以减少摩擦力,提高切削效果。

4. 力度控制:保持稳定的力度和速度,避免过度施力或过快旋转。

5. 清洁工作:攻丝完成后,及时清理螺纹孔内的金属屑,确保螺纹质量。

五、常见问题及解决方法1. 螺纹不完整或断裂解决方法:检查攻丝刀具是否磨损,更换刀具;调整力度和速度,避免过度施力或过快旋转。

2. 螺纹孔内有毛刺解决方法:使用合适的工具清除螺纹孔内的毛刺;检查攻丝刀具是否磨损,更换刀具。

3. 攻丝刀具易断裂解决方法:选择质量较好的攻丝刀具;调整力度和速度,避免过度施力或过快旋转。

攻丝作业指导书一、任务描述攻丝作业是一种常见的金属加工工艺,用于制作螺纹孔。

本文将详细介绍攻丝作业的步骤、工具和注意事项。

二、步骤1. 准备工作a. 确定需要攻丝的工件,选择合适的攻丝刀具。

b. 清洁工件表面,确保无灰尘、油脂等杂质。

c. 准备攻丝刀具和切削液。

2. 定位a. 使用卡尺或其他测量工具,测量攻丝孔的直径和深度。

b. 在工件上标记攻丝孔的位置。

3. 预钻孔a. 使用合适的钻头,在攻丝孔位置上预钻一个孔,直径略小于攻丝刀具的直径。

b. 使用切削液冷却钻头,防止过热。

4. 攻丝a. 将攻丝刀具插入攻丝孔,保持垂直于工件表面。

b. 旋转攻丝刀具,逐渐加压,开始切削金属。

c. 使用切削液冷却切削区域,减少摩擦和磨损。

d. 逐渐调整攻丝刀具的旋转速度和加压力度,直到达到所需的螺纹尺寸和质量。

e. 注意保持攻丝刀具与工件表面的垂直度,避免偏斜或损坏。

5. 清洁和检查a. 清洁攻丝孔和工件表面的切屑和切削液。

b. 使用测量工具检查攻丝孔的螺纹尺寸和质量。

三、工具和材料1. 攻丝刀具:根据工件材料和所需螺纹尺寸选择合适的攻丝刀具。

2. 钻头:用于预钻孔,直径略小于攻丝刀具的直径。

3. 切削液:用于冷却切削区域,减少摩擦和磨损。

4. 测量工具:如卡尺、测微计等,用于测量攻丝孔的尺寸。

四、注意事项1. 安全操作:戴上适当的个人防护装备,如安全眼镜和手套。

2. 切削液的使用:使用切削液可以提高切削效果和工具寿命,同时减少工件表面的摩擦和磨损。

3. 加压力度:逐渐加压,避免过度施力导致刀具损坏或工件变形。

4. 攻丝刀具的选择:根据工件材料和所需螺纹尺寸选择合适的攻丝刀具,避免过度或不足。

5. 垂直度的保持:保持攻丝刀具与工件表面的垂直度,避免偏斜或损坏攻丝孔。

以上是攻丝作业的详细指导书,希望能对您有所帮助。

在进行任何金属加工工艺时,请务必注意安全,并按照操作规程进行操作。

如有任何疑问或需要进一步的指导,请随时与我们联系。

攻丝作业指导书一、任务描述攻丝作业是一项常见的机械加工工艺,用于在金属材料上创造罗纹孔。

本文将详细介绍攻丝作业的步骤、要求和注意事项,以便操作人员能够正确、高效地完成任务。

二、作业步骤1. 准备工作a. 确保所需材料和工具齐全,包括攻丝刀具、攻丝罗纹规格表、润滑剂等。

b. 选择适当的攻丝刀具和罗纹规格,根据工程要求和材料特性进行选择。

2. 材料准备a. 将待加工的金属材料固定在工作台上,确保其稳定性。

b. 清洁材料表面,去除杂质和油污。

3. 确定攻丝位置a. 使用测量工具,如卡尺或者游标卡尺,测量出攻丝的位置和深度。

b. 根据测量结果,在材料上标记出攻丝的起始点和终点。

4. 攻丝操作a. 根据攻丝刀具的类型和规格,选择合适的攻丝切削速度和进给速度。

b. 将攻丝刀具插入攻丝孔中,确保刀具与材料表面垂直。

c. 开始攻丝操作,保持稳定的切削速度和进给速度,避免过快或者过慢。

d. 根据攻丝罗纹规格表,逐渐调整攻丝刀具的位置和深度,直到达到所需的罗纹尺寸和质量要求。

e. 定期清洁攻丝刀具上的切屑和油渣,以保持刀具的切削效果。

f. 攻丝完成后,使用测量工具检查罗纹尺寸和质量,确保符合要求。

5. 攻丝后处理a. 清洁加工表面,去除切削液和切屑。

b. 检查加工表面是否有明显的缺陷或者损伤,如有需要进行修复或者重新加工。

三、注意事项1. 安全第一:在进行攻丝作业时,操作人员应佩戴适当的个人防护装备,如安全眼镜、手套和防护服。

2. 切削液的使用:在攻丝过程中,应使用适量的切削液来冷却刀具和材料,并减少切削磨擦。

3. 切削速度和进给速度:根据材料的硬度和切削刀具的规格,选择合适的切削速度和进给速度,以确保切削效果和加工质量。

4. 切削刀具的选择:根据材料的类型和罗纹要求,选择合适的攻丝刀具和罗纹规格,以避免刀具磨损或者加工质量不符。

5. 操作技巧:在攻丝操作中,保持稳定的切削速度和进给速度,避免过快或者过慢。

同时,注意切削刀具的位置和深度,以确保罗纹尺寸和质量符合要求。

攻丝机作业指导书一、背景介绍攻丝机是一种常用的机械设备,用于在工件上加工螺纹孔。

为了确保操作人员能够正确、安全地使用攻丝机进行作业,特编写本作业指导书,以提供详细的操作步骤和注意事项。

二、操作步骤1. 准备工作a. 确保攻丝机处于稳定的工作状态,并且已经连接好电源。

b. 检查攻丝机上的切削工具是否安装正确,并且刀具刃口应保持锋利。

c. 确保工件已经固定在攻丝机的工作台上,并且固定牢固。

2. 调整攻丝机参数a. 根据工件的材质和尺寸,调整攻丝机的主轴转速和进给速度。

b. 确保攻丝机的切削深度和进给量合理,避免过度切削或切削不足。

3. 开始攻丝作业a. 打开攻丝机的电源开关,并确保主轴转速已经达到设定值。

b. 将攻丝刀具缓慢地靠近工件,并确保刀具与工件表面接触。

c. 使用手轮或数控系统控制攻丝刀具的进给运动,开始切削。

d. 注意观察切削过程中的切屑排出情况,及时清理切屑,避免切屑堆积影响切削质量。

4. 完成攻丝作业a. 当攻丝刀具完成整个螺纹孔的切削后,停止攻丝机的运行。

b. 将工件从攻丝机上取下,并进行必要的清洁和检查。

三、注意事项1. 操作人员在进行攻丝作业前,应经过相关培训并具备一定的机械加工知识。

2. 在操作过程中,应佩戴适当的个人防护装备,如安全眼镜、手套等。

3. 在调整攻丝机参数时,应根据工件的要求和刀具的状况进行合理的调整,避免造成切削质量不佳或刀具损坏。

4. 在攻丝作业过程中,应保持工作区域整洁,避免杂物堆积或切屑堆积影响操作安全和切削质量。

5. 在攻丝刀具接近工件时,应保持稳定的手部动作,避免意外伤害。

6. 在攻丝机运行过程中,如发现异常情况或异常声音,应立即停机检查,并及时处理故障。

7. 在攻丝作业完成后,应及时清理攻丝机和工作区域,保持设备和环境的整洁。

四、常见问题及解决方法1. 切削质量不佳:可能是刀具磨损或切削参数调整不当导致的,应更换刀具或重新调整参数。

2. 切削过程中出现卡刀现象:可能是工件未固定牢固或刀具进给过快导致的,应重新固定工件或调整进给速度。

攻丝作业指导书一、任务背景攻丝是一种常见的金属加工工艺,用于在金属工件上制造螺纹孔。

本指导书旨在提供详细的攻丝作业步骤和操作要求,以确保操作人员能够正确、高效地进行攻丝作业。

二、作业准备1. 确保操作人员具备相关的工艺知识和操作技能,并熟悉本指导书的内容。

2. 确保所使用的攻丝刀具和设备符合标准,并处于良好的工作状态。

3. 确保工作区域干净整洁,没有杂物和障碍物。

三、作业步骤1. 确定攻丝孔的位置和尺寸要求,并在工件上进行标记。

2. 准备攻丝刀具,并根据工件材料选择合适的攻丝刀具。

3. 使用合适的夹具将工件固定在工作台上,确保工件稳定。

4. 使用合适的冷却液或润滑剂,对攻丝区域进行充分润滑,以降低摩擦和热量。

5. 将攻丝刀具轻轻放置在攻丝孔上,并用适当的力量向下施加压力,开始攻丝作业。

6. 保持适当的攻丝速度和切削速度,以避免过快或过慢造成的问题。

7. 攻丝时,要保持稳定的手臂和手腕姿势,避免晃动或颤抖。

8. 攻丝过程中,要不断清理攻丝孔中的切屑和废料,以确保攻丝质量。

9. 攻丝完成后,使用合适的工具清理攻丝孔和工件表面,去除残留的切屑和废料。

10. 对攻丝孔进行质量检查,确保螺纹的尺寸和形状符合要求。

四、操作要求1. 操作人员必须佩戴适当的个人防护装备,如安全眼镜、手套和耳塞等。

2. 操作人员必须熟悉攻丝刀具的使用方法和安全注意事项。

3. 操作人员必须严格按照操作步骤进行作业,不得随意改变或省略步骤。

4. 操作人员必须保持专注和集中注意力,避免分心或疏忽。

5. 操作人员在作业过程中,如遇到异常情况或设备故障,应立即停止作业,并及时报告相关人员。

6. 操作人员必须定期检查和维护攻丝刀具和设备,确保其正常工作。

五、安全注意事项1. 在操作过程中,严禁将手指或其他身体部位放置在攻丝刀具附近,以免发生意外伤害。

2. 在使用冷却液或润滑剂时,要避免溅入眼睛或皮肤,如不慎溅入,应立即用清水冲洗,并寻求医疗帮助。

攻丝作业指导书一、任务背景攻丝作业是一项常见的金属加工工艺,用于制作螺纹孔或螺纹轴。

本指导书旨在提供详细的操作步骤和注意事项,以帮助操作人员正确进行攻丝作业,确保作业质量和安全。

二、作业准备1. 确认所需攻丝工具和材料:攻丝刀具、攻丝油、工作件、夹具等。

2. 检查攻丝刀具的刃口是否锋利,是否有损坏或磨损。

3. 清洁工作台和工作区域,确保没有杂物和障碍物。

4. 穿戴个人防护装备,包括安全眼镜、手套和耳塞等。

三、操作步骤1. 确定攻丝孔的位置和尺寸,并在工作件上做好标记。

2. 使用合适的夹具将工作件固定在工作台上,确保稳固。

3. 选择合适的攻丝刀具,根据攻丝孔的尺寸和螺纹类型进行选择。

4. 在攻丝刀具上涂抹适量的攻丝油,以减少摩擦和磨损。

5. 将攻丝刀具对准攻丝孔,轻轻旋转刀具,开始攻丝操作。

6. 逐渐增加攻丝力度,保持稳定的速度和力度,避免过快或过慢。

7. 注意观察攻丝过程中的切屑排出情况,及时清理切屑,以免影响攻丝质量。

8. 当攻丝刀具完全进入攻丝孔时,改变方向,开始退刀操作,直到完全退出攻丝孔。

9. 检查攻丝孔的质量,包括螺纹的完整性、尺寸的准确性和表面的光滑度等。

四、注意事项1. 操作人员应熟悉攻丝工具的使用方法和安全操作规程。

2. 在攻丝过程中,要保持专注和集中注意力,避免分心或疏忽。

3. 控制好攻丝力度,避免过度施力导致工件损坏或攻丝刀具折断。

4. 定期检查攻丝刀具的磨损情况,如有损坏或磨损应及时更换。

5. 攻丝作业时要避免与其他人员或物体碰撞,确保周围环境安全。

6. 在攻丝作业结束后,及时清理工作台和工作区域,保持整洁。

五、常见问题与解决方法1. 攻丝刀具容易折断:可能是攻丝力度过大,应适当控制力度。

2. 攻丝孔尺寸不准确:可能是攻丝刀具选择不当或操作不正确,应重新选择刀具并调整操作方法。

3. 攻丝孔表面粗糙:可能是攻丝速度过快或攻丝油不足,应减慢速度并增加润滑剂的使用。

4. 攻丝切屑排出困难:可能是攻丝刀具堵塞或攻丝孔内部有杂物,应清理刀具和孔内杂物。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==修螺纹作业指导书篇一:螺纹规使用作业指导书1.目的便于公司操作人员使用螺纹规时对产品进行正确量测,保证产品质量,达到客户满意。

2.范围凡本公司内使用螺纹规之人员均适用。

3.定义螺纹特征代号牙数尺寸代号注:螺纹齿形为平顶时为B4.职责质量部:负责螺纹规的保管与评定。

5.内容5.1量规出厂的标志与包装5.1.1螺纹量规上应有的标志: a)制造厂名或注册商标b)按GB/T197 201X规定的螺纹代号和中径公差带代号 c)螺纹量规代号 d)出厂年号e)公称直径小于14mm的螺纹塞规,a)至d)的内容允许标注在手柄上,若单独供应时应附有a)和d)内容的标牌5.1.2螺纹量规包装盒上至少应标志: a)制造厂名或注册商标b)按GB/T197 201X规定的螺纹代号和中径公差带代号 c)螺纹量规代号5.2量规使用前检查螺纹量规测量面的表面不应有影响使用的锈迹、碰伤、划伤等缺陷;螺纹量规测量头与手柄的联接应牢固可靠,在正常使用过程中不应出现松动或脱落。

5.3正确的使用方法使用螺纹量规只能用手力旋入(光滑极限量规用力推入),不允许敲击、强制加压或用其他工具,否则不仅会造成误检,而且还会损坏量规。

使用时还可在量规上涂一层很薄的易流动的油层,以减小摩擦阻力。

量规一定要保持清洁,特别要防止螺牙工作面上附有微细铁末等污物,否则不但会带来检验误差,还将引起来得磨损,损伤量规。

螺纹量规最忌磕碰,使用时要特别小心,用完后应立即洗净擦干,涂一薄层防锈油,单个地放在专用的盒子内。

应避免长时间不间断地用手握持量规。

量规手柄最好用隔热手柄,绝不可用量规检验刚加工完的温度较高的工件。

5.4检验螺纹是否合格5.3.1用圆柱螺纹量规检验螺纹时,通端螺纹量规应完全旋入通过,止端螺纹量规不应旋入或允许部分旋入,则被检螺纹合格,以下为示意图;◆NPT螺纹环规:◆G螺纹环规:◆G螺纹塞规◆NPT螺纹塞规5.3.2用圆锥螺纹量规检验螺纹时,用极限量规检验被检螺纹测量面(内螺纹为大羰,外螺纹为管端平面)位置是否在规定上、下限内;用标准式量规检验被检螺纹测量面是否在规定范围内。