点焊电极分类

- 格式:doc

- 大小:11.50 KB

- 文档页数:2

关于电极材料来源: 发布时间:2010-08-10 点击次数:3726关于电极材料点焊电极是保证点焊质量的重要零件,它主要的功能有:1.向工件传导电流;2.向工件传递压力;3.迅速导散焊接区的热量。

基于电极材料的上述功能,就要求制造电极的材料有足够的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。

此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。

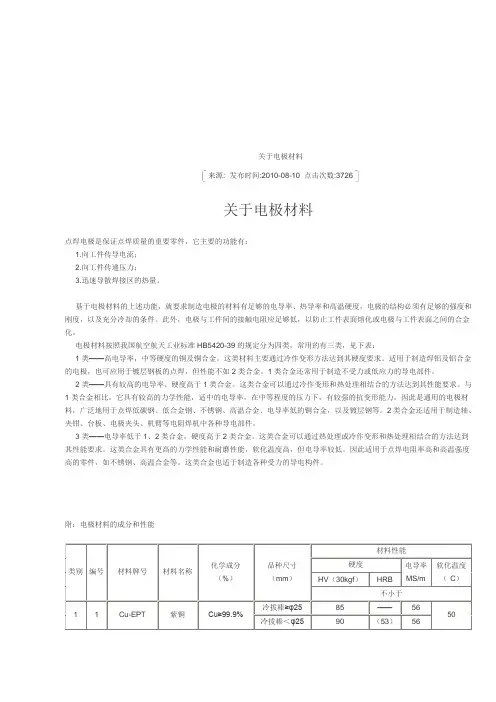

电极材料按照我国航空航天工业标准HB5420-39的规定分为四类,常用的有三类,见下表:1类——高电导率,中等硬度的铜及铜合金。

这类材料主要通过冷作变形方法达到其硬度要求。

适用于制造焊铝及铝合金的电极,也可应用于镀层钢板的点焊,但性能不如2类合金。

1类合金还常用于制造不受力或低应力的导电部件。

2类——具有较高的电导率、硬度高于1类合金。

这类合金可以通过冷作变形和热处理相结合的方法达到其性能要求。

与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。

2类合金还适用于制造轴、夹钳、台板、电极夹头、机臂等电阻焊机中各种导电部件。

3类——电导率低于1、2类合金,硬度高于2类合金。

这类合金可以通过热处理或冷作变形和热处理相结合的方法达到其性能要求。

这类合金具有更高的力学性能和耐磨性能,软化温度高,但电导率较低。

因此适用于点焊电阻率高和高温强度高的零件,如不锈钢、高温合金等。

这类合金也适于制造各种受力的导电构件。

附:电极材料的成分和性能类别编号材料牌号材料名称化学成分(%)品种尺寸(mm)材料性能硬度电导率MS/m软化温度(°C)HV(30kgf)HRB不小于1 1 Cu-EPT 紫铜Cu≥99.9%冷拔棒≥φ2585 ——5650 冷拔棒<φ2590 (53)561、CuCr(铬铜)与CuCrZr(铬锆铜)有什么区别?共同点:都是铜合金材料,适合作电阻焊电极用,具有较高的硬度、强度;具有高温软化的特性,能抗高温而保持其化学、物理性能温度约为450℃~550℃;具备一定的耐磨性,较长的使用寿命;具有良好的导电性能。

点焊电极知识点总结大全一、概述点焊电极是点焊设备的重要部件,用于在点焊过程中传递电流和产生热量,从而将被焊接的材料加热到熔化状态并完成焊接。

点焊电极通常由导电材料制成,有不同的形状和尺寸,适用于不同的焊接工艺和需要。

本文将从点焊电极的类型、选择、保养等多个方面进行知识点总结,希望能够帮助读者更好地了解和应用点焊电极。

二、电极类型点焊电极根据其用途和结构不同,可以分为多种类型。

主要包括以下几种:1. 对顶电极对顶电极是点焊过程中用于传递电流和产生压力的重要组成部分。

常见的对顶电极包括铜合金电极、钼合金电极等。

铜合金电极具有良好的导电性和导热性,适用于多种焊接材料,是常用的通用型对顶电极。

而钼合金电极由于其高熔点和高温强度,适用于高温焊接环境,并且耐磨损,是一种常用的特殊对顶电极。

2. 压焊电极压焊电极是点焊过程中用于对焊接部件施加压力的重要组成部分。

常见的压焊电极包括铬铜合金电极、钨钴合金电极等。

铬铜合金电极具有耐磨损、耐腐蚀的优点,适用于长期稳定的焊接工艺;而钨钴合金电极由于其硬度和耐磨损性能,适用于对焊接部件施加大压力的情况。

3. 其他特种电极除了上述常见的对顶电极和压焊电极之外,还有一些特种电极,如脉冲电极、逆变电极等。

脉冲电极能够通过调整电流和电压的脉冲值,实现对焊接部件的快速加热和冷却,能够显著提高焊接效率和质量;而逆变电极则能够实现对电流的精准控制,适用于高速点焊和微小零件的焊接。

三、电极选择在选择点焊电极时,需要考虑多个因素,包括焊接材料、焊接工艺、焊接环境等,以确保能够实现高效、稳定的焊接过程和优质的焊接效果。

1. 材料选择首先需要根据焊接材料的性质和要求,选择合适的电极材料。

一般来说,对于多种不同种类的金属材料,如不锈钢、镀锌钢、铝材等,可以选择具有良好导电性和导热性的铜合金电极;对于高温强度要求较高的材料,如高强度钢、合金钢等,则可以选择钼合金电极或其他特种电极。

2. 尺寸选择电极的尺寸选择也是非常重要的。

焊接机电极在焊接过程中,电极是通过电流传递热量到工件上的工具。

电极的选择对于焊接的效果和性能至关重要。

不同种类的焊接过程和要焊接的材料可能需要不同类型的电极。

以下是几种常见的焊接机电极类型:1.钨极氩弧焊(Tungsten Inert Gas Welding, TIG)电极:•电极材料:通常使用纯钨或钨合金,例如2%钨、1.5%钨、甚至5%钨合金。

•应用:适用于焊接不同类型的金属,特别是对焊接质量和外观要求较高的应用,如航空航天、核工业等。

2.钨极氩弧焊(Tungsten Inert Gas Welding, TIG)填充材料电极:•电极材料:主要是焊条,可用于向焊缝中添加材料,提高焊接强度。

•应用:用于对焊缝质量要求高,需要填充材料的焊接应用,如不锈钢、铝等。

3.电弧焊(Shielded Metal Arc Welding, SMAW)电极:•电极材料:主要是焊条,包括草酸型、碱性型、氢型等,其涂层和芯材的选择影响焊接性能。

•应用:适用于一般结构焊接,如建筑、船舶、桥梁等。

4.气体保护焊(Gas Metal Arc Welding, GMAW)电极:•电极材料:焊丝,可以是固体焊丝或药芯焊丝。

•应用:广泛用于焊接钢铁、铝等材料,高效率,适用于大量生产。

5.草酸型电弧切割焊(Air Carbon Arc Cutting, CAC-A)电极:•电极材料:碳棒,主要用于产生高温电弧,以切割金属。

•应用:用于金属切割,例如修理和分解金属构件。

6.电渣压焊(Electroslag Welding, ESW)电极:•电极材料:焊条或坯料,用于生成熔融金属池。

•应用:适用于对焊接速度和焊缝宽度要求较高的应用,如大型结构焊接。

在选择焊接机电极时,需要考虑焊接材料、焊接过程、焊接位置等因素,以确保获得满足质量和效率要求的焊接结果。

关于电极材料来源: 发布时间:2010-08-10 点击次数:3726关于电极材料点焊电极是保证点焊质量的重要零件,它主要的功能有:1.向工件传导电流;2.向工件传递压力;3.迅速导散焊接区的热量。

基于电极材料的上述功能,就要求制造电极的材料有足够的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。

此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。

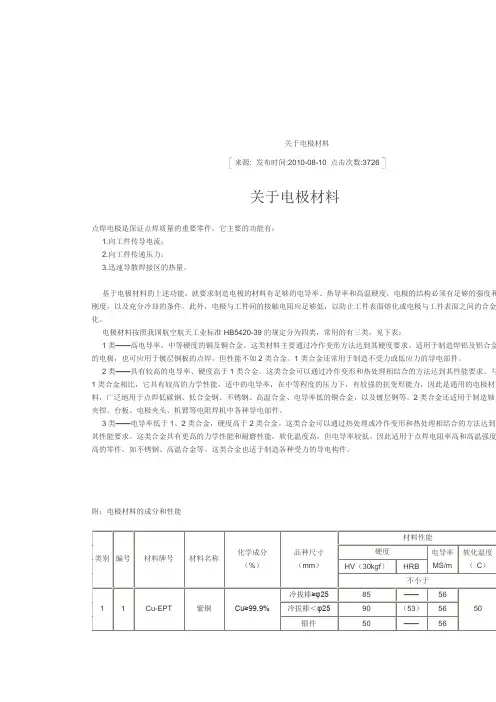

电极材料按照我国航空航天工业标准HB5420-39的规定分为四类,常用的有三类,见下表:1类——高电导率,中等硬度的铜及铜合金。

这类材料主要通过冷作变形方法达到其硬度要求。

适用于制造焊铝及铝合金的电极,也可应用于镀层钢板的点焊,但性能不如2类合金。

1类合金还常用于制造不受力或低应力的导电部件。

2类——具有较高的电导率、硬度高于1类合金。

这类合金可以通过冷作变形和热处理相结合的方法达到其性能要求。

与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。

2类合金还适用于制造轴、夹钳、台板、电极夹头、机臂等电阻焊机中各种导电部件。

3类——电导率低于1、2类合金,硬度高于2类合金。

这类合金可以通过热处理或冷作变形和热处理相结合的方法达到其性能要求。

这类合金具有更高的力学性能和耐磨性能,软化温度高,但电导率较低。

因此适用于点焊电阻率高和高温强度高的零件,如不锈钢、高温合金等。

这类合金也适于制造各种受力的导电构件。

附:电极材料的成分和性能1、CuCr(铬铜)与CuCrZr(铬锆铜)有什么区别?共同点:都是铜合金材料,适合作电阻焊电极用,具有较高的硬度、强度;具有高温软化的特性,能抗高温而保持其化学、物理性能温度约为450℃~550℃;具备一定的耐磨性,较长的使用寿命;具有良好的导电性能。

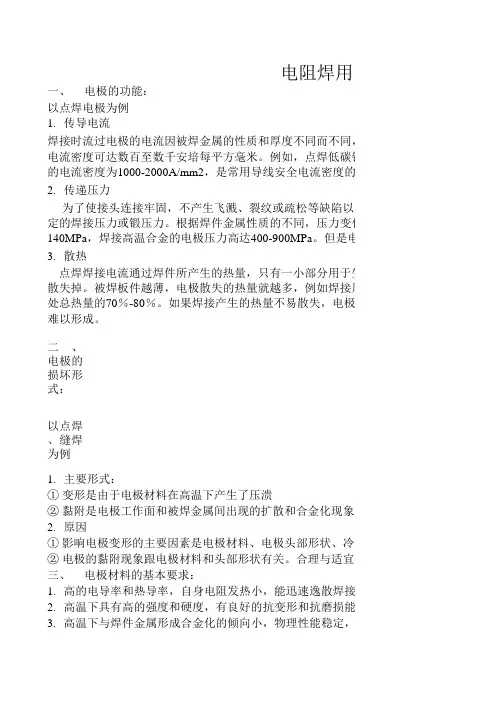

点焊电极和电极夹头点焊电极是保证点焊质量的重要零件,他的主要功能有:1)向工件传导电流;2)向工件传递压力;3)迅速导散焊接区的热量;一.电极材料基于电极的上述功能就要求制造电极的材料应具有足够高的电导率,导热率和高温硬度,电极的结构必须具有足够的强度和刚度,以及充分冷却的条件。

此外,电极与工件间的接触电阻应足够低,以防工件表面熔化或电极与工件表面之间的合金化。

电极材料按我国HB/T5420-1989的标准分为4类,但常用的是前三类。

1类高电导率,中等硬度的铜及铜合金。

这类材料主要通过冷作变形方法达到其硬度要求。

适用于制造焊铝及铝合金的电极,也可用于镀层钢板的点焊,但性能不如2类合金。

1类合金还常用于制造不受力或低应力的导电部件。

2类具有较高的电导率,硬度低于1类合金。

这类合金可通过冷作变形与热处理相结合的方法达到其性能要求,与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,它具有较强的抗变形能力,因此是最通用的电极材料,广泛的用于点焊低碳钢,低合金钢,不锈钢,高温合金,电导率低的铜合金,以及镀层钢等,2类合金还适于制造轴,夹钳,台板,电极夹头,机臂等电阻焊机中各种导电机构。

3类电导率低于1类和2类,硬度高于2类的合金。

这类合金可通过热处理或冷作变形与热处理相结合的方法达到其性能要求。

这类合金具有更高的力学性能,耐磨性好,软化温度高,但电导率较低,因此适用于点焊电阻率和高温强度高的材料,如不锈钢,高温合金等。

这类合金也适用于制造各种受力的导电构件。

三类合金中锆铌铜,铬锆铌铜和钴铬硅铜的性能较优已被广泛使用,其商业牌号分别为DJ70,DJ85h和DJ100。

最近在相对于DJ70,DJ85h,DJ100基础上研制成功的DZ-I,DZ-II,DZ-III增强铜合金,在综合性能上有了显著改进。

此外,还有一种钨-铜混合烧结材料,这种材料适用于热量高,焊接时间长。

冷却不足或压力场高的场合。

常用电阻焊焊接电极1.铬锆铜电极具有良好的导电性,导热性,高的硬度,耐磨,抗爆,抗裂性以及软化温度,使用时损耗少,焊接总成本低,适合作为熔接焊机的电极及有关零件。

电导率≥74%IACS密度:8.83g/cm3硬度:75-88HRB软化温度≥550℃应用例:点焊一般钢材,电极帽,缝焊焊轮,导电块2.铍镍铜电极对不锈钢和镀锌钢板的焊接表现良好,是一种高级焊接材料。

软化温度,抗黏附性能突出.密度:8.77g/cm3电导率:45-60%IACS软化温度≥700℃硬度:92-100HRB应用例:熔接焊接机电极及有关零配件、点焊不锈钢、镀锌钢板、铜套、结晶器3.铍钴铜电极优质焊接电极材料,真空冶炼铸造、排除杂质使导电度提高,降低电阻发热量,对严苛的焊接环境等性能特佳对焊接处的接牢可靠性与焊点面积的精密度予以有效保证密度:8.62g/cm3电导率:45-60%IACS硬度:92-100HRB应用例:船舶、汽车工业常用电阻焊高温电极1.高钨铜电极熔化温度极高和耐磨损,作为焊接电极,因可承受高温而损耗极少。

主要应用于焊接铜,铝合金或较薄的钢材等难焊材料.*根据使用条件(材质,厚度)不同,于7种不同牌号的钨铜来选择。

应用例:电器接触点,线路板焊接2.纯钨复合电极大电流高压力情况下焊接,既提高电极的导电性能,也改善了钨极的散热效果,并防止钨极在焊接时受冲击而碎裂。

注:1. 钨嵌铜,铜钨嵌铜复合电极。

2.设备用铜合金复合电极。

3.氧化铝铜作为电阻焊电极,点焊不易粘连。

适合焊接不锈钢、镀锌钢板、镍板、手机电池的镍带、铝合金、黄铜等。

密度:8.81 8/cm3 电导率:78% IACS硬度:86 HRB 软化温度:930 度应用案例:电阻焊电极、氩弧焊焊嘴、电子引线框架、开关、继电器、触头、导电材料。

点焊名词解释

点焊是一种金属加工工艺,常用于连接金属零件或焊接金属表面。

它是通过在特定位置集中高温电流进行的焊接,将金属表面瞬间加热到足够高的温度使其熔化,然后冷却形成焊接接头的过程。

以下是与点焊相关的几个重要名词解释:

1.点焊机(Spot Welding Machine):专门用于执行点焊的设备。

它通常由两个电极组成,通过施加压力和电流使两个金属表面接触并产生高温,从而实现焊接。

2.电极(Electrode):点焊机的两个部件之一,用于传递电流和压力到要焊接的金属表面。

通常一个电极连接电流的正极,另一个连接负极。

3.焊接时间(Welding Time):在点焊中,金属表面受到电流加热的时间长度。

焊接时间的长短会影响焊点的质量和强度。

4.电流密度(Current Density):指单位面积上通过的电流量。

电流密度越大,焊点瞬间加热到的温度可能越高,从而影响焊接质量。

5.焊接环境(Welding Environment):点焊需要一个合适的工作环境,通常需要保持干燥,避免有害气体的产生,并确保焊接部位的安全性和稳定性。

6.电阻焊接(Resistance Spot Welding):这是点焊的一种常见形式,利用金属材料的电阻产生热量。

金属之间的电阻会产生热量,将焊接部位加热至熔点,形成焊接。

7.焊接参数(Welding Parameters):包括焊接时间、电流强度、电流密度、压力等因素,这些参数会影响焊接的质量和效果。

点焊是一种快速、高效且广泛应用于工业生产中的焊接方法,尤其适用于需要大量连接或快速焊接的场景,例如汽车制造、金属制品生产等领域。

点焊电极分类

类典型示例头部形状杆部形式尾部连接方式主要应用范围整体式电极直电极1)标准形;尖头、圆锥、球面、弧偏心,平面等形状2)特殊形:圆柱平头、矩形平头、正方平头、凿形等

1、直圆杆

2、直六角形杆

1、锥柄连接

2、直柄连接

3、螺纹连接制成各种尺寸的电极。

适用于大部分点焊场合,部分用于凸焊。

应优先选用弯电极

1、标准形头部用直电极

2、特殊形头部按焊接要求加工

1、单弯杆

2、双弯杆锥柄连接无法采用直电极的场合插头电极平面形、圆锥形、弧面形和偏心形-锥柄连接配专用握杆后用于单点或多点焊,亦可用于凸焊螺纹电极平面形、回锥形、偏心形-

1、内螺纹柄连接

2、外螺纹柄连接用于大压力、多点焊和凸焊分体式电极帽式电极标准形头部同直电极

1、单弯杆

2、双弯杆电极帽:

1、锥孔-套入式

2、锥柄-插入式

3、接杆:(1)锥柄连接(2)直柄连接部分场合能代替直电极和弯电极旋转头电极平面形直圆杆锥柄点焊或凸焊盖式电极平面形、圆锥形、偏心形专用的直杆或弯杆锥柄连接一般点焊复合式电极镶嵌电极球面形、圆锥形、平面形

1、直杆

2、弯杆

1、锥柄连接

2、螺纹柄连接适用于高温、焊接通电时间长、冷却不足或压力高的点焊场合。

点焊电极知识点归纳总结点焊电极是点焊设备中非常重要的部件,它直接影响到点焊质量和效率。

了解点焊电极的知识对于点焊操作者来说是非常重要的。

在本文中,我们将对点焊电极的种类、材料、使用注意事项等知识点进行归纳总结,希望能够对点焊操作者有所帮助。

一、点焊电极的种类1、按用途分类按用途分类,点焊电极可以分为焊接电极和辅助电极。

焊接电极主要用于进行点焊接头的焊接,而辅助电极则用于辅助焊接过程中的固定、导电等作用。

2、按结构形式分类按结构形式分类,点焊电极可以分为点焊压头电极、点焊镫电极、点焊挤压电极、点焊刀片电极等。

3、按材料分类根据材料的不同,点焊电极可以分为铜制电极、合金制电极、钼铜制电极等。

二、点焊电极的材料1、铜制电极铜制电极是使用最多的点焊电极之一。

铜具有良好的导热性和导电性,而且机械性能优良,因此铜制电极能够在点焊过程中承受较大的压力和冲击力,使用寿命长。

2、合金制电极合金制电极通常是将铝、镍、硅、锰等添加在铜中,形成合金电极。

合金电极具有优良的耐磨性和耐热性,能够适应高频率、高温度和高压力的点焊要求。

3、钼铜制电极钼铜制电极是将钼与铜进行热压焊制而成,钼具有很高的熔点和硬度,能够提供更高的耐磨性和导热性,适合于点焊高硬度、高强度材料。

三、点焊电极的使用注意事项1、保持电极表面清洁在点焊过程中,电极表面会不断受到热冲击和氧化磨损,因此需要定期清理电极表面的氧化物和焊渣,以保证良好的导电性和导热性。

2、适当调节点焊参数点焊参数的选择对于焊接质量至关重要。

操作者需要根据工件的材料和厚度适当调节点焊电流、时间和压力等参数,以保证焊接质量。

3、控制点压力和点焊时间在点焊过程中,控制点压力和点焊时间是非常重要的,过大或者过小的点压力都会影响焊接质量,而过长或者过短的点焊时间也会导致不良的焊接结果。

四、点焊电极的维护保养1、防止电极弯曲或变形电极在使用过程中容易受到弯曲或者变形,这会影响电极与工件的接触面积以及焊接压力的均匀性。

点焊车间电极管理办法

1 职责

1.1 焊接操作工负责点焊电极的正常修磨及更换工作

1.2 焊接操作工负责点焊电极的拆装。

1.3 点焊班长负责废旧电极的回收工作。

1.4 焊接设备管理员负责电极的汇总领用工作。

1.5 点焊班长负责督促和检查电极的修磨和更换工作的执行情况

2电极使用及修磨标准

2.1、锥形电极

2.1.1、电极直径为Ø16的电极:原始(机加工后)端面直径为6mm,修磨电极端面允许直径6-8mm,电极爆电后要立即磨修

2.2螺母电极

2.2.2电极定位销磨损后会影响螺母同心度,应及时更换电极。

2.3螺栓电极

2.3.1螺栓电极孔径>螺栓直径1mm,电极孔深度>螺栓高度3-5mm 2.3.2特殊螺栓使用定制电极,具体参考图纸。

2.3.3电极绝缘套损坏后,会造成分流,影响焊接质量,应及时更换

电极。

3.电极回用标准

3.1对于设备磨修后的电极,可以回发使用,

3.2点焊电极下半部分为了散热而开孔通水,在电极中间有磨修截止线(一个环形槽)用来标识电极使用寿命,考虑到电极在焊接时受热受压,电极端面到截止线应有余量,建议为2mm。

4、管理办法

本文件适用于点焊车间,未按照点焊电极使用流程操作将参照(耗材管理考核办法)进行考核。

旭永工贸有限公司

2019年4月29日。

电焊电极知识点总结一、电焊电极的分类1. 按照电极涂层的成分分类(1)碱性电极:主要成分是氧化钙和氧化钛等碱性助焊剂,适用于直流焊、交流焊和低碳钢及低合金钢等的焊接,焊接性能好。

(2)草酸型电极:主要成分是氧化钡和氧化铁等草酸盐助焊剂,适用于焊接低碳钢、低合金钢和铸铁等,焊缝形态好,焊接变形小。

(3)氧化钾型电极:主要成分是氧化钾等氧化钠型助焊剂,适用于焊接高强度钢、合金钢和镍合金等,焊接性能好。

(4)钙钛型电极:主要成分是氧化钙和氧化钛等钙钛型助焊剂,适用于焊接低碳钢及低合金钢,焊缝性能好。

2. 按照电极涂层的用途分类(1)焊接用电极:主要用于各种金属材料的焊接,广泛用于工程结构、压力容器、管道等的制造。

(2)耐磨用电极:主要用于金属表面的耐磨修复,适用于各种机械设备、工业设施的修复和加固。

(3)耐热用电极:主要用于高温设备的维修和制造,适用于高温炉具、石油化工设备等的焊接。

3. 按照电极的焊接方式分类(1)手工电弧焊电极:主要用于手工电弧焊,适用于户外作业和紧急维修。

(2)自动焊接电极:主要用于自动焊接设备,适用于大量生产和高效焊接。

二、电极涂层的特点1. 化学成分:电极涂层的成分对焊接性能有很大的影响,一般包括草酸盐、氧化物、金属碳酸盐等。

不同的成分可以影响焊接时的熔滴飞溅、气孔生成等现象,从而影响焊接质量。

2. 熔滴转移方式:电极涂层会对焊接时的熔滴转移方式有一定的影响。

硬碱性电极适用于垂直下焊和垂直上焊,助焊剂的成分可以促进熔滴的稳定传递。

3. 涂层的抗打底能力:电极的涂层具有一定的粘附和抵抗扩散的能力,可以在较低的电弧能量下保持一定的电弧稳定性。

4. 渣层的特点:电极的涂层还包括一定量的渣层,渣层的特点对于熔滴传递、焊接熔池的形成和凝固都有较大的影响。

三、电极的选用原则1. 根据焊接基材的性能特点选择电极:不同的基材需要选择不同类型的电极,例如焊接不锈钢需要使用不锈钢电极,焊接铝合金需要使用铝合金电极等。

点焊电极材料点焊电极是点焊设备的重要组成部分,其材料的选择直接影响着点焊的质量和效率。

在点焊过程中,电极需要承受高温和高压,因此电极材料的选择至关重要。

常见的点焊电极材料包括铜合金、钼合金、钨合金等,不同的材料具有不同的特点和适用范围。

铜合金是目前应用最为广泛的点焊电极材料之一。

铜具有良好的导电性和导热性,可以有效地传递电流和散热,因此铜合金电极具有较高的点焊效率和稳定性。

此外,铜合金电极的耐磨性和耐腐蚀性也较好,可以满足长时间、高强度的点焊工作需求。

然而,铜合金电极的成本较高,且易受高温影响而软化,因此在一些特殊的点焊场合可能需要考虑其他材料。

钼合金是一种耐高温、耐磨的材料,常用于点焊电极的制作。

钼合金电极具有良好的耐磨性和稳定的导电性能,在点焊过程中能够保持较好的形状和稳定的工作性能。

此外,钼合金还具有较好的耐腐蚀性,能够在恶劣的工作环境下长时间稳定工作。

然而,钼合金电极的导热性较差,因此在一些对散热要求较高的点焊场合可能不适用。

钨合金是一种高温合金材料,具有极好的耐高温性能和稳定的导电性能,常用于高温、高强度的点焊工作。

钨合金电极可以在极端的工作条件下保持稳定的性能,对于一些特殊材料的点焊具有独特的优势。

然而,钨合金电极的成本较高,且加工难度大,需要特殊的加工工艺和设备,因此在一般的点焊工作中较少应用。

除了上述常见的点焊电极材料外,还有一些特殊材料如钽合金、铂合金等也在特定的工作场合得到应用。

这些材料具有各自独特的特性,可以根据具体的点焊要求进行选择。

在选择点焊电极材料时,需要综合考虑工作温度、工作压力、导电性能、导热性能、耐磨性、耐腐蚀性以及成本等因素,选择最适合的材料以确保点焊工作的质量和效率。

综上所述,点焊电极材料的选择对点焊工作具有重要的影响。

不同的材料具有不同的特性和适用范围,需要根据具体的工作要求进行选择。

在实际应用中,可以根据不同的工作场合和要求选择合适的点焊电极材料,以确保点焊工作的稳定性和高效性。

凸焊电极结构

凸焊电极的结构形式较多,以下是部分介绍:

- 单点凸焊电极:常见平面形点焊电极,按照零件的样式可生产加工成专用型电极。

为了降低电极在焊件上形成的压痕,电极平面的直径通常比凸焊的底部直径大2倍以上。

- 多点凸焊电极:可在一块导电的底座上组装多个单点凸焊电极,或用相应样式的电极块焊接几个凸焊点,后面应以电极平面遮盖住全部焊点,并且能够对每个焊点匀称加压,使各焊点利用电流基本一致,得到较匀称的焊接品质。

- 电极平板:是凸焊机的关键部件,主要用来向焊件传输电流和压力,但通常不直接焊接零件。

电极平板是组装电极、夹具或电极底座板的根基,利用它们焊接各类焊件。

- 电极平板或底座板:通常不直接接触焊件,而凸焊电极与焊件的接触面积总超过点焊电极,因而电极发热较点焊电极轻。

凸焊电极一般选用高强度、高导电率的2类铜合金,而电极平板及底座板则选用高强度、低电导率的3、4类铜合金,以提升抗形变的能力和耐磨损的性能。

点焊电极分类

类典型示例头部形状杆部形式尾部连接方式主要应用范围整体式电极直电极1)标准形;尖头、圆锥、球面、弧偏心,平面等形状2)特殊形:圆柱平头、矩形平头、正方平头、凿形等

1、直圆杆

2、直六角形杆

1、锥柄连接

2、直柄连接

3、螺纹连接制成各种尺寸的电极。

适用于大部分点焊场合,部分用于凸焊。

应优先选用弯电极

1、标准形头部用直电极

2、特殊形头部按焊接要求加工

1、单弯杆

2、双弯杆锥柄连接无法采用直电极的场合插头电极平面形、圆锥形、弧面形和偏心形-锥柄连接配专用握杆后用于单点或多点焊,亦可用于凸焊螺纹电极平面形、回锥形、偏心形-

1、内螺纹柄连接

2、外螺纹柄连接用于大压力、多点焊和凸焊分体式电极帽式电极标准形头部同直电极

1、单弯杆

2、双弯杆电极帽:

1、锥孔-套入式

2、锥柄-插入式

3、接杆:(1)锥柄连接(2)直柄连接部分场合能代替直电极和弯电极旋转头电极平面形直圆杆锥柄点焊或凸焊盖式电极平面形、圆锥形、偏心形专用的直杆或弯杆锥柄连接一般点焊复合式电极镶嵌电极球面形、圆锥形、平面形

1、直杆

2、弯杆

1、锥柄连接

2、螺纹柄连接适用于高温、焊接通电时间长、冷却不足或压力高的点焊场合。